- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Vida útil del brazo de control de acero estampado: los factores reales

Time : 2025-12-15

TL;DR

La vida útil de un brazo de control de acero estampado suele estar entre 60.000 y 100.000 millas. Sin embargo, esto no es una garantía. La duración real depende en gran medida de las condiciones de conducción y los factores ambientales, siendo la exposición a la sal de carretera y la humedad la causa principal de fallos prematuros debido a la oxidación y la corrosión.

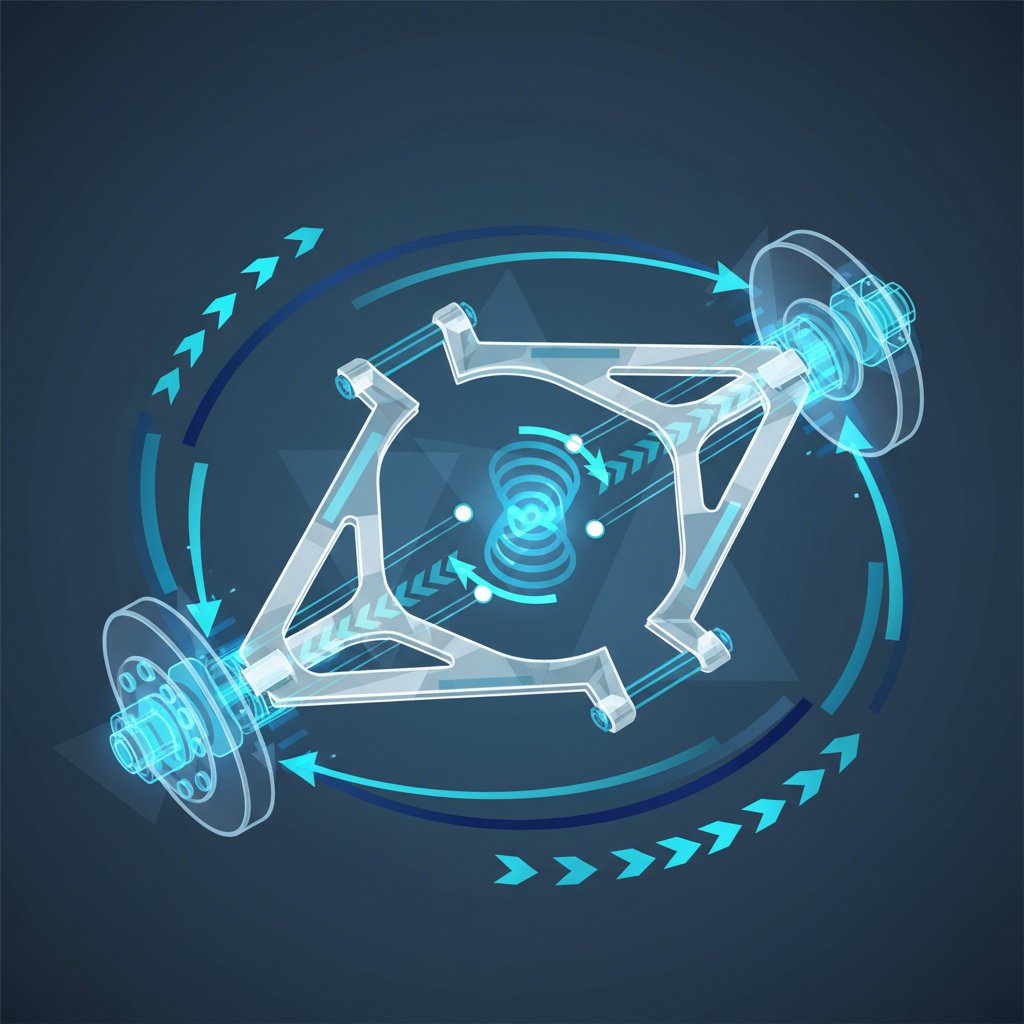

¿Cuál es la vida útil típica de los brazos de control de acero estampado?

Al intentar determinar la vida útil de los brazos de control de acero estampado, encontrará una amplia gama de estimaciones. Esto se debe a que, más que en muchas otras piezas de automóvil, su durabilidad está directamente relacionada con el entorno y la forma en que se utiliza el vehículo. Aunque los fabricantes diseñan estos componentes para que sean duraderos, sus propiedades materiales inherentes presentan desafíos específicos que pueden acortar considerablemente su vida útil.

Según datos del sector y observaciones de expertos, la vida útil esperada varía significativamente:

- Guía general: La mayoría de las fuentes sugieren un rango de 60.000 a 100.000 millas bajo condiciones normales de conducción. Esta es una estimación común para piezas del fabricante de equipo original (OEM) en muchos vehículos de pasajeros, incluidos camiones populares como el Chevy Silverado, donde esta pregunta surge con frecuencia.

- Estimación en condiciones severas: En zonas con clima extremo o mala calidad de carreteras, el extremo inferior de 60.000 a 80.000 millas es una expectativa más realista.

- Condiciones ideales: En climas secos con carreteras bien mantenidas, no es raro que los brazos de control duren 150.000 millas o más, aunque esto es la excepción y no la regla.

La razón principal de esta amplia variación es la naturaleza del acero estampado en sí. Se crea al prensar una lámina de acero en la forma deseada. Si bien este es un método de fabricación rentable, la pieza resultante es altamente susceptible a la oxidación y la corrosión, especialmente en regiones que utilizan sal en las carreteras durante el invierno. A diferencia de las piezas forjadas sólidas o fundidas, los brazos estampados pueden tener uniones y grietas donde se puede acumular humedad y sal, acelerando así el deterioro desde el interior hacia el exterior.

En última instancia, el kilometraje debe considerarse como una guía, no como un intervalo estricto de reemplazo. La inspección visual regular durante el mantenimiento rutinario, como cambios de aceite o rotaciones de neumáticos, es la forma más confiable de evaluar el estado de sus brazos de suspensión. Un técnico puede detectar signos tempranos de óxido, bujes desgastados o articulaciones esféricas defectuosas mucho antes de que se conviertan en un problema crítico de seguridad.

Factores clave que reducen la vida útil del brazo de suspensión

Aunque el kilometraje proporciona una estimación aproximada, varios factores específicos actúan directamente para acortar la vida útil de los brazos de control de acero estampado. Comprender estos elementos puede ayudarle a anticipar posibles problemas y tomar medidas preventivas. Las amenazas más significativas son la exposición ambiental, las condiciones de las carreteras y el fallo de componentes integrados como bujes y rótulas.

Corrosión ambiental: Este es el enemigo número uno del acero estampado. La exposición a la humedad, y particularmente a la sal de carretera, inicia un proceso de corrosión agresivo. La sal crea una reacción electroquímica que desgasta rápidamente el acero, debilitando su integridad estructural. Un brazo de control que parece sólido en la superficie podría estar severamente comprometido por óxido interno. Por esta razón, los vehículos en la "zona de sal" suelen requerir el reemplazo de componentes de suspensión mucho antes que aquellos en climas más secos y cálidos.

Condiciones de conducción severas: Sus hábitos de conducción y el entorno tienen un papel fundamental. Conducir frecuentemente por carreteras en mal estado, sin pavimentar o llenas de baches ejerce una gran presión sobre todo el sistema de suspensión. Cada impacto fuerte genera una onda de choque a través del brazo de control, sometiendo a estrés al metal y, más críticamente, a las rótulas y articulaciones esféricas que le permiten pivotar. Con el tiempo, estos impactos repetidos pueden causar fatiga en el metal o provocar la falla prematura de sus piezas de conexión.

Fallo del componente: A menudo, el brazo de acero en sí no se rompe, pero sus componentes integrados se desgastan. Las bujías de caucho, que absorben las vibraciones y permiten el movimiento, pueden resecarse, agrietarse o comprimirse, lo que provoca una suspensión floja o ruidosa. La articulación esférica, que es el punto de giro crítico que conecta el brazo con la mangueta de dirección, es otro punto común de falla. En algunos brazos de acero estampado, particularmente en ciertos modelos de camiones, el diseño para fijar la articulación esférica puede ser un punto débil, lo que podría provocar una falla catastrófica en la que la articulación se separa del brazo.

El proceso de fabricación es clave para la durabilidad. Aunque el estampado es rentable, requiere una alta precisión para garantizar la resistencia. Para los fabricantes de automóviles, obtener componentes de alta calidad es fundamental. Empresas especializadas en estampación metálica automotriz, como Shaoyi (Ningbo) Metal Technology Co., Ltd. , utilizan procesos avanzados certificados según IATF 16949 para producir piezas confiables que cumplen con normas industriales rigurosas, desde la prototipificación hasta la producción en masa.

Para maximizar la vida útil de sus brazos de control, considere estos consejos preventivos:

- Lave regularmente el tren inferior de su vehículo, especialmente durante los meses de invierno, para eliminar la sal y la suciedad.

- Conduzca con precaución y trate de evitar golpear baches y grandes protuberancias en la carretera.

- Haga inspeccionar su sistema de suspensión anualmente por un técnico calificado para detectar tempranamente signos de desgaste o corrosión.

Acero estampado vs. materiales alternativos

Cuando sea momento de reemplazar un brazo de control, puede descubrir que tiene opciones más allá de la pieza estándar de acero estampado. Comprender las diferencias entre los materiales puede ayudarlo a tomar una decisión informada según su vehículo, estilo de conducción y clima. Cada material ofrece un equilibrio único entre costo, resistencia, peso y durabilidad.

El acero estampado es la opción más común para fabricantes de equipo original principalmente porque es económico de producir. Sin embargo, su susceptibilidad al óxido y menor rigidez lleva a muchos propietarios a considerar mejoras. El acero forjado, el aluminio fundido y el acero tubular son las alternativas más comunes, cada una con ventajas y desventajas específicas que las hacen adecuadas para diferentes aplicaciones.

A continuación se muestra una comparación de los materiales más comunes para brazos de control:

| Material | Ventaja principal | Desventaja principal | Mejor para |

|---|---|---|---|

| Acero estampado | Bajo costo de fabricación | Propenso a óxido y corrosión; menos rígido | Reemplazo OEM para vehículos diarios en climas secos |

| Acero Forjado | Extremadamente fuerte y duradero | Pesado y más costoso | Camiones pesados y vehículos que requieren máxima resistencia |

| Aluminio fundido | Ligero y resistente a la corrosión | Puede agrietarse con impactos severos; mayor costo | Vehículos de alto rendimiento/lujo y vehículos en climas húmedos/salinos |

| Acero tubular | Alta relación resistencia-peso; personalizable | A menudo la opción más cara | Aplicaciones personalizadas, todo terreno y de alto rendimiento |

Decidir si actualizar desde acero estampado depende de sus necesidades específicas. Si vive en un área con uso intensivo de sal en las carreteras, actualizar a aluminio fundido puede ser una inversión inteligente a largo plazo debido a su mayor resistencia a la corrosión. Para quienes tienen camiones pesados o remolcan con frecuencia, la mayor resistencia de un brazo de acero forjado podría ofrecer mayor tranquilidad. Para la mayoría de los conductores diarios en climas moderados, un reemplazo de calidad estilo OEM en acero estampado suele ser suficiente y la opción más económica.

Preguntas Frecuentes

1. ¿Cuál es el mejor material para los brazos de control?

No existe un único "mejor" material para todas las situaciones; la elección ideal depende de su vehículo, presupuesto y entorno. El acero estampado es el mejor para reemplazo económico de fabricante original. El aluminio fundido es excelente en resistencia a la corrosión, lo que lo hace ideal para vehículos en climas húmedos o nevados. El acero forjado ofrece la máxima resistencia y es el mejor para aplicaciones pesadas. El acero tubular proporciona una alta relación resistencia-peso, siendo preferido en aplicaciones de alto rendimiento y construcciones personalizadas.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —