- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Brazos de suspensión de acero estampado: explicada la tolerancia superior al calor

Time : 2025-12-15

TL;DR

Los brazos de suspensión de acero estampado ofrecen una tolerancia excepcional al calor, lo que los convierte en una opción superior frente al aluminio en aplicaciones de alta temperatura, como las carreras de arrastre, donde las temperaturas elevadas de los frenos son un problema. Aunque normalmente son más pesados que el aluminio, proporcionan una excelente resistencia y durabilidad, a menudo a un precio más económico, lo que los hace una opción práctica para usos exigentes y para la conducción diaria.

Comprensión de los materiales de los brazos de suspensión: una comparación directa

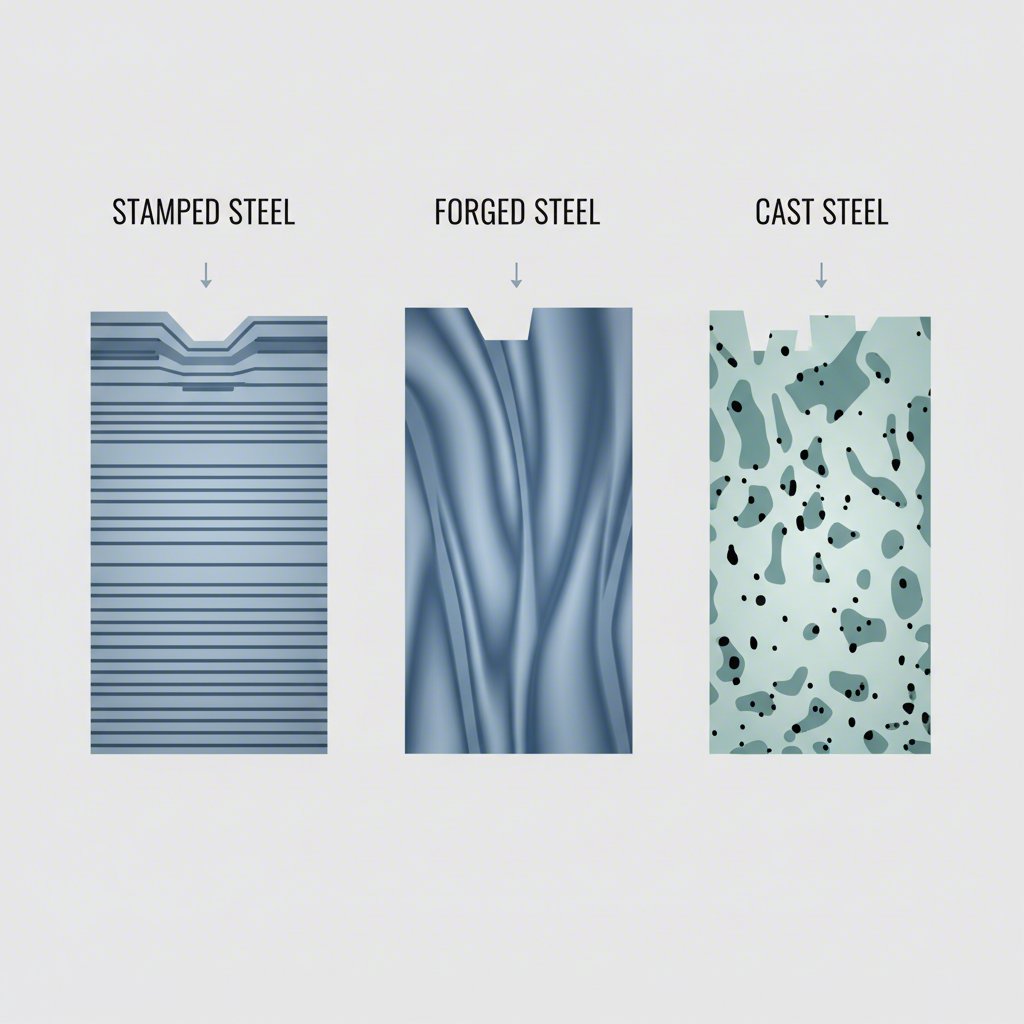

Al elegir brazos de suspensión, el material es el factor más crítico, ya que determina el rendimiento, la durabilidad y el costo. Las tres opciones principales disponibles para vehículos modernos son acero estampado, acero forjado y aluminio, cada uno con un proceso de fabricación distinto que define sus características. Comprender estas diferencias es clave para seleccionar el componente adecuado según sus necesidades específicas.

Acero Estampado: Este es el tipo más común para piezas de fabricantes de equipos originales (OEM). El proceso implica estampar y soldar láminas de acero de alta resistencia en la forma deseada. Este método es extremadamente preciso y rentable para la producción en masa. Para fabricantes automotrices que buscan confiabilidad y precisión, especialistas como Shaoyi (Ningbo) Metal Technology Co., Ltd. utilizan procesos avanzados certificados según IATF 16949 para producir componentes con tolerancias tan ajustadas como 0,05 mm, garantizando un ajuste perfecto y un rendimiento confiable. Esta precisión y eficiencia hacen del acero estampado la opción preferida para millones de vehículos en circulación.

Acero y Aluminio Forjados: El forjado implica dar forma al metal bajo una presión inmensa mientras está caliente. Este proceso alinea la estructura interna del grano del material, resultando en piezas con mayor resistencia y mayor resistencia a la fatiga en comparación con el estampado o la fundición. Este método puede utilizarse tanto para acero como para aluminio con el fin de crear componentes de alto rendimiento, aunque normalmente es más costoso.

Acero y Aluminio Fundidos: La fundición implica verter metal fundido en un molde. Aunque es eficaz, este proceso puede dar como resultado una pieza con una estructura de grano aleatoria, que normalmente no es tan resistente como una pieza forjada o estampada. Para compensar esto, los componentes fundidos pueden requerir más material, lo que los hace más pesados y menos precisos que un equivalente estampado o forjado. Por ejemplo, un brazo de control de acero fundido puede ser significativamente más pesado que una versión estampada diseñada para la misma aplicación.

| Característica | Acero estampado | Acero Forjado | Aluminio (Forjado) |

|---|---|---|---|

| Tolerancia al calor | Excelente | Excelente | Buena (pero puede debilitarse bajo calor extremo) |

| Resistencia y durabilidad | Muy bueno | Excelente (resistencia superior a la fatiga) | Buena (alta relación resistencia-peso) |

| Peso | Moderado | Pesado | Ligero (hasta un 50 % más ligero que el acero) |

| Costo | Bajo | Alto | Moderado a alto |

| Resistencia a la corrosión | Buena (con recubrimientos modernos) | Buena (con recubrimientos) | Excelente (resistencia natural) |

Análisis profundo de la tolerancia al calor: por qué el acero destaca en aplicaciones de alta temperatura

El núcleo de la ventaja del brazo de control de acero estampado en ciertos escenarios es su excepcional tolerancia al calor. Para muchos conductores, el calor puede no parecer una preocupación primaria para las piezas de suspensión, pero en aplicaciones de alto rendimiento, se convierte en un factor crítico de seguridad y confiabilidad. La fuente más significativa de calor para los componentes de suspensión es el sistema de frenos del vehículo. Durante frenadas intensas, los rotores y pastillas pueden generar temperaturas extremas que se irradian hacia partes cercanas, incluyendo brazos de control, rótulas y bujes.

En estos entornos de alta temperatura, los diferentes materiales se comportan de forma distinta. Como dice un experto: "El acero resiste el calor como un campeón". Mantiene su integridad estructural y rigidez incluso cuando está expuesto a la intensa acumulación de calor proveniente de un sistema de frenado de alto rendimiento. Esta estabilidad garantiza que la geometría de la suspensión permanezca constante y predecible, lo cual es crucial para el control del vehículo en condiciones exigentes.

El aluminio, aunque excelente para disipar el calor, tiene un punto de fusión más bajo y puede perder parte de su integridad estructural cuando se expone a temperaturas extremas como las que se presentan en situaciones como las carreras de arrastre. Durante una aceleración intensa, los frenos pueden calentarse lo suficiente como para 'cocinar' efectivamente componentes cercanos. Si un brazo de control de aluminio se calienta demasiado, puede ablandarse, lo que podría provocar flexión o, en el peor de los casos, una falla. Por esta razón, en aplicaciones donde el frenado repetido e intenso es habitual, como en carreras de arrastre, días de pista o remolque pesado, los brazos de control de acero son ampliamente considerados la opción más segura y confiable.

Compromisos de rendimiento: resistencia, durabilidad y peso

Más allá de la tolerancia al calor, la decisión entre acero y aluminio implica un compromiso clásico de rendimiento entre durabilidad robusta y agilidad ligera. Ningún material es universalmente mejor; la elección correcta depende completamente del uso previsto del vehículo y de las prioridades del conductor.

La principal ventaja del acero es su resistencia y durabilidad. Los brazos de control de acero están mejor preparados para soportar cargas pesadas, impactos repentinos por baches y las duras condiciones de uso fuera de carretera o de alta exigencia. Esta resistencia los convierte en la opción predeterminada para camiones, SUVs y vehículos que operan en entornos exigentes. Aunque el acero estampado es una forma ligera y precisa de componente de acero, aún tiene más masa que su equivalente en aluminio.

La principal ventaja del aluminio es su significativa reducción de peso. Un brazo de suspensión de aluminio puede ser un 40-50% más ligero que una pieza equivalente de acero. Esta reducción disminuye el peso no suspendido del vehículo: la masa de la suspensión, las ruedas y otros componentes que no están soportados por los resortes. Menos peso no suspendido permite que la suspensión reaccione más rápidamente a los cambios en la superficie de la carretera, mejorando el contacto del neumático, la capacidad de manejo y la calidad general de la conducción. Esto convierte al aluminio en una opción popular para automóviles de alto rendimiento en carretera y competiciones de autocross, donde la respuesta ágil es fundamental.

La durabilidad también incluye la resistencia a la corrosión. El acero es susceptible al óxido, una preocupación importante para los conductores en regiones con lluvia intensa, nieve y sal en las carreteras. Sin embargo, las piezas modernas de acero estampado suelen contar con recubrimientos avanzados de múltiples capas, como una imprimación electrolítica con un acabado superior de polvo epoxi, que puede ofrecer una protección robusta durante años. En contraste, el aluminio resiste naturalmente la corrosión, lo que le da una ventaja en climas severos con menos mantenimiento requerido.

Tomar la Decisión Correcta para tu Vehículo

En última instancia, seleccionar el material adecuado para el brazo de control depende de algunas consideraciones prácticas: tu estilo de conducción, presupuesto y objetivos de rendimiento. El acero estampado suele presentar la propuesta de valor más atractiva, ofreciendo un rendimiento robusto a un costo significativamente menor. Las eficiencias del proceso de estampado pueden resultar en un costo unitario inferior en comparación con la forja, lo que lo convierte en una opción económica tanto para fabricantes originales como para repuestos del mercado secundario.

Para aquellos que estén considerando cambiar materiales, por ejemplo, reemplazar los brazos de aluminio de fábrica por otros de acero más resistentes, la compatibilidad es clave. Aunque a menudo es posible, debe asegurarse de que los nuevos brazos oscilantes tengan geometría idéntica, puntos de montaje e inserciones para las articulaciones esféricas iguales, para mantener un alineado correcto y una operación segura. Consulte siempre con un mecánico de confianza o proveedor de piezas antes de realizar este tipo de cambio.

Para tomar una decisión con seguridad, considere esta lista de verificación sencilla:

- Uso principal: Para carreras de arrancones, remolque pesado o conducción todo terreno, la resistencia al calor y la robustez del acero son ideales. Para conducción deportiva en carretera o autocross, el bajo peso del aluminio ofrece ventajas en manejo.

- Presupuesto: El acero estampado es casi siempre la opción más rentable, ofreciendo un rendimiento confiable sin un precio elevado.

- Prioridades de rendimiento: Si su objetivo es la máxima durabilidad y la capacidad de soportar maltratos, elija el acero. Si son más importantes un manejo ágil y una suspensión más receptiva, el aluminio es una fuerte alternativa.

- Clima local: En áreas con inviernos rigurosos y uso de sal en las carreteras, la resistencia natural del aluminio a la corrosión es un beneficio significativo a largo plazo, aunque las piezas modernas de acero recubierto también ofrecen una excelente protección.

Si no está seguro del material con el que están fabricados los brazos de control actuales, hay un truco sencillo: use un imán. Si el imán se adhiere firmemente, tiene un brazo de control de acero. Si no se adhiere, es de aluminio.

Preguntas Frecuentes

1. ¿Son magnéticos los brazos de control de acero estampado?

Sí, lo son. Una forma sencilla de determinar si un brazo de control es de acero es comprobar si un imán se adhiere a él. Si el imán no se pega, el brazo es de aluminio. Si se adhiere, tiene un brazo de control de hierro fundido o de acero estampado.

2. ¿Cuál es la diferencia entre brazos de control estampados y forjados?

La diferencia principal radica en el proceso de fabricación y la resistencia resultante. Los brazos de suspensión estampados se forman a partir de láminas de acero, lo que los hace precisos y rentables. Los brazos de suspensión forjados se crean comprimiendo metal calentado en un molde, lo que alinea la estructura interna del grano. Este proceso otorga a las piezas forjadas una resistencia superior y mayor resistencia a la fatiga en comparación con piezas estampadas o fundidas.

3. ¿Cuál es la diferencia entre los brazos de suspensión de acero fundidos y estampados?

Los brazos de acero estampados se sueldan juntos a partir de láminas de metal prensadas, lo que resulta en una superficie más lisa y una costura de soldadura visible. Generalmente son más ligeros, más precisos y pueden modificarse. Los brazos de acero fundidos se fabrican vertiendo metal fundido en un molde, lo que a menudo produce una textura superficial más rugosa y una línea de fundición. Suelen ser más pesados y menos precisos que sus contrapartes estampadas.

4. ¿Son mejores los brazos de suspensión de aluminio o de acero?

Ninguno es definitivamente mejor; depende de sus prioridades. Si prioriza un rendimiento mejorado, una dirección más precisa y una reducción de peso, los brazos de suspensión de aluminio son una excelente opción. Sin embargo, si sus principales preocupaciones son la durabilidad, la resistencia máxima y la relación costo-eficacia, los brazos de suspensión de acero probablemente sean la opción más adecuada para su vehículo.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —