- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Falla de los brazos de control de acero estampado: Un análisis técnico

Time : 2025-12-16

TL;DR

La falla del brazo de control de acero estampado es causada principalmente por fatiga mecánica, un proceso en el cual se inician y propagan grietas bajo cargas cíclicas repetidas. Estas fallas suelen originarse en áreas de alta tensión, como las costuras de soldadura, que son inherentes al proceso de fabricación. Factores ambientales como la corrosión y daños físicos pueden acelerar significativamente esta degradación, comprometiendo la integridad estructural del componente y provocando finalmente su fractura.

La Metalurgia y la Fabricación de Brazos de Control de Acero Estampado

Un brazo de suspensión de acero estampado es un componente crítico de la suspensión fabricado mediante el estampado de capas de láminas de acero de alta resistencia en una forma deseada y luego soldándolas juntas. Este método es ampliamente utilizado en la industria automotriz debido a su rentabilidad y eficiencia en la producción en masa, lo que permite obtener piezas resistentes aunque relativamente ligeras. El proceso posibilita la creación de geometrías complejas que pueden optimizarse tanto para la resistencia como para los requisitos de espacio dentro del vehículo.

Las propiedades del material del acero utilizado representan un equilibrio entre resistencia, plasticidad y tenacidad. Los aceros con mayor resistencia a la tracción ofrecen una excelente rigidez, pero pueden presentar una plasticidad reducida, lo que los hace más susceptibles a fallas frágiles bajo ciertas condiciones. Por ejemplo, algunos aceros de alta resistencia pueden ser propensos a la fatiga cuando su resistencia a la tracción supera los 1400 MPa. La selección de una calidad específica de acero, como un acero de baja aleación y alta resistencia (HSLA), depende de los requisitos de rendimiento y de los casos de carga esperados para el vehículo.

Para los fabricantes automotrices que buscan una precisión inigualable en el estampado de metales, son esenciales socios especializados. Shaoyi (Ningbo) Metal Technology Co., Ltd. ofrece soluciones integrales, desde prototipado rápido hasta producción en masa, respaldadas por la certificación IATF 16949 y instalaciones automatizadas avanzadas que garantizan componentes de alta calidad y costo eficiente.

A pesar de su amplio uso, los brazos de suspensión de acero estampado tienen ventajas y desventajas inherentes:

- Pros: Ofrecen una buena relación resistencia-peso, son económicos de producir y a menudo presentan modos de fallo predecibles, como doblarse antes de fracturarse por completo, lo que puede proporcionar una advertencia al operador.

- Contras: Las uniones soldadas, aunque necesarias para la construcción, pueden convertirse en puntos de concentración de tensiones. Además, el material de acero es altamente susceptible a la corrosión (óxido), especialmente en entornos húmedos o con carreteras saladas, lo que puede debilitar gravemente la estructura con el tiempo.

Identificar si un vehículo está equipado con brazos de suspensión de acero estampado es sencillo. Una prueba simple consiste en colocar un imán sobre el brazo; si se adhiere, el componente está hecho de acero estampado o de hierro fundido. Para diferenciar entre ambos, al golpear el brazo con un martillo, el acero estampado produce un sonido metálico, mientras que el hierro fundido produce un golpe sordo.

Análisis de Causa Raíz: Fallo por Fatiga en Componentes Soldados

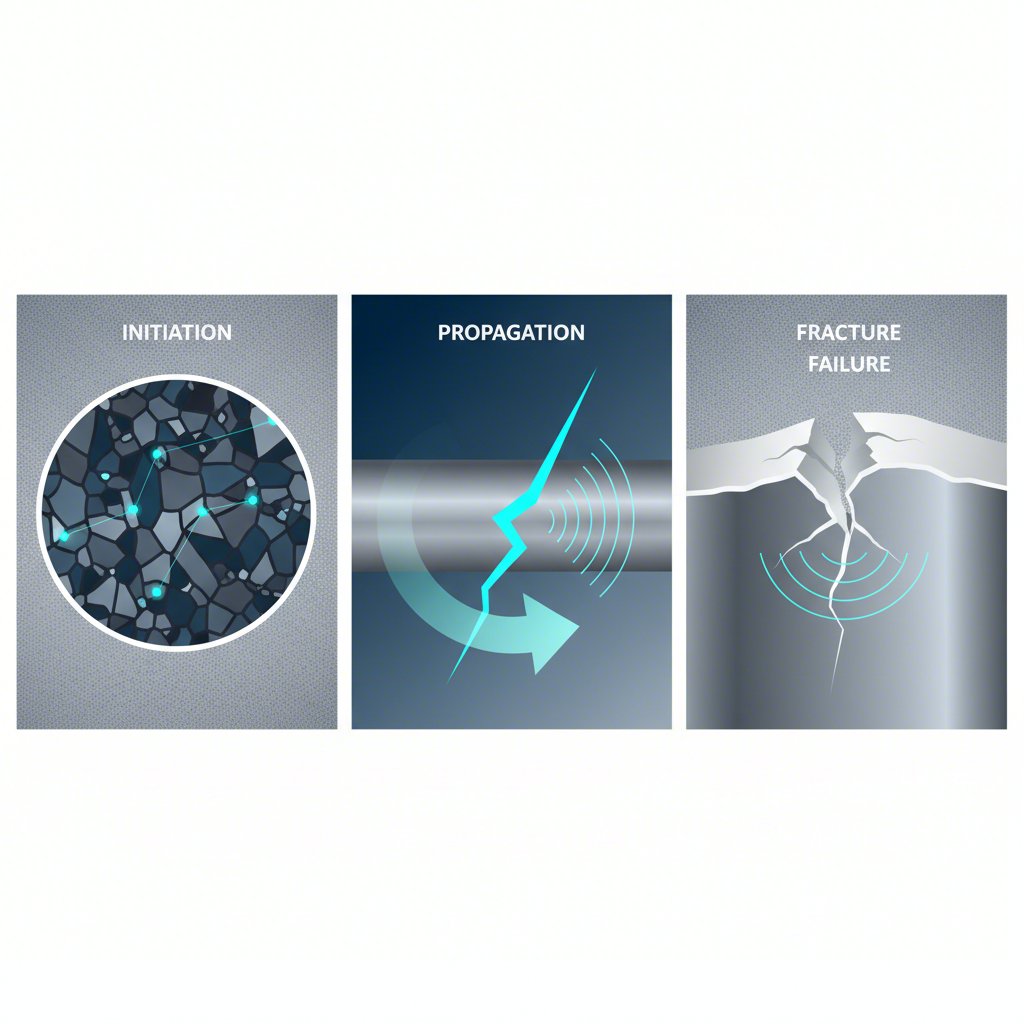

La causa predominante de falla en los brazos de control de acero estampado es la fatiga del metal. Este fenómeno ocurre cuando un material está sujeto a cargas cíclicas repetidas, como las que se experimentan durante la conducción, que son significativamente inferiores a su resistencia máxima a la tracción. Con el tiempo, estas tensiones cíclicas provocan que imperfecciones microscópicas dentro del material, especialmente cerca de las soldaduras, se nucleen y crezcan hasta convertirse en grietas macroscópicas. Todo este proceso puede dividirse en etapas distintas.

- Iniciación de la grieta: Se forman grietas microscópicas en puntos de alta concentración de tensiones. En los brazos de control de acero estampado, estos puntos se encuentran comúnmente al inicio o final de un cordón de soldadura, donde el calor generado por la soldadura altera la microestructura del acero y puede introducir tensiones residuales.

- Propagación de la grieta: Con cada ciclo de carga, la grieta iniciada crece lentamente. La velocidad de propagación depende de la magnitud del esfuerzo cíclico, la geometría del componente y la resistencia inherente del material a la fatiga. Algunos materiales presentan un periodo inicial de endurecimiento cíclico, seguido de un prolongado ablandamiento cíclico hasta la falla.

- Fractura final: Eventualmente, la grieta crece hasta un tamaño crítico en el que la sección transversal restante del material ya no puede soportar la carga aplicada. Esto provoca una fractura repentina y rápida del componente, lo que puede derivar en la pérdida de control del vehículo.

Las uniones soldadas son particularmente vulnerables porque el propio proceso de soldadura puede introducir defectos como porosidad y crear una zona afectada por el calor (HAZ) donde las propiedades del material difieren de las del metal base. Investigaciones, como el análisis de falla de un componente automotriz soldado detallado en un ScienceDirect publicación, suele concluir que las grietas por fatiga se inician cerca del cordón de soldadura debido a estos factores. Los ingenieros utilizan software avanzado como CATIA para el diseño y Hyperworks para el análisis de tensiones, con el fin de predecir la vida útil por fatiga y optimizar la topología de los componentes, buscando mitigar estos riesgos desde la fase inicial de diseño.

Factores ambientales y externos que aceleran la falla

Aunque la fatiga es el mecanismo subyacente, factores externos pueden acelerar drásticamente la falla de un brazo de control de acero estampado. El más significativo de ellos es la corrosión. El acero estampado, a menos que esté adecuadamente recubierto y mantenido, es altamente susceptible a la oxidación, particularmente en entornos con alta humedad o exposición a sal de carretera. Como señala un estudio, cuando estos componentes están en un ambiente húmedo, es casi seguro que se deterioren. La oxidación degrada el material, reduce su espesor efectivo y crea hoyos superficiales que actúan como concentradores de tensión, proporcionando puntos ideales de inicio para grietas por fatiga.

Los daños físicos causados por escombros en la carretera, baches o mantenimiento inadecuado también pueden comprometer gravemente la integridad de un brazo de control. Un corte, arañazo profundo o abolladura crea un área localizada de alta tensión. Gran parte de la resistencia en un diseño de acero estampado reside en sus bordes y esquinas conformados; cualquier daño en estas zonas críticas puede alterar la distribución prevista de cargas y generar un punto débil. Este daño esencialmente proporciona una falla preexistente desde la cual una grieta por fatiga puede propagarse mucho más rápidamente de lo normal.

La inspección regular es fundamental para identificar estos riesgos antes de que conduzcan a una falla. Se debe realizar una revisión visual minuciosa para buscar las siguientes señales de advertencia:

- Corrosión: Verifique signos de óxido, especialmente pintura hinchada, desprendimiento del metal o picaduras profundas cerca de las soldaduras y bordes.

- Daño Físico: Busque abolladuras, dobleces, surcos profundos o grietas, prestando especial atención a las zonas alrededor de los bujes y las articulaciones esféricas.

- Integridad de las Soldaduras: Inspeccione las costuras de soldadura en busca de grietas visibles o signos de separación del metal base.

Diagnóstico de falla del brazo de control: síntomas y análisis

Identificar un brazo de control defectuoso suele comenzar por reconocer sus síntomas durante la operación del vehículo. Estas señales indican que un componente del sistema de suspensión está desgastado o dañado y ya no puede mantener el alineamiento y la estabilidad adecuados de las ruedas. Las bujías desgastadas son una causa común, lo que provoca un movimiento excesivo que se manifiesta como problemas evidentes de manejo. Por ejemplo, las bujías deterioradas pueden contribuir a la inestabilidad de la dirección y son uno de varios factores que pueden provocar problemas como el infame "temblor mortal", una sacudida violenta de las ruedas delanteras que a menudo es causada por una combinación de componentes de dirección y suspensión desgastados.

Otro punto crítico de falla son las articulaciones esféricas. Sellos dañados pueden permitir la entrada de contaminantes al interior de la articulación, provocando desgaste y eventual falla. Una articulación esférica comprometida puede separarse por completo, causando una pérdida catastrófica de control sobre la rueda. Comprender la relación entre un síntoma y su causa mecánica es clave para un diagnóstico preciso.

A continuación se muestra un desglose de los síntomas comunes y sus causas más probables:

| Síntoma | Causa probable |

|---|---|

| Vibraciones o temblores en el volante | Bujes de la barra de dirección desgastados que permiten holgura excesiva. |

| Ruidos de golpeteo o chasquidos al pasar por baches | Articulaciones esféricas desgastadas o bujes sueltos/dañados. |

| Dirección inestable o desviación hacia un lado | Barra de dirección doblada o bujes severamente desgastados que afectan la alineación. |

| Desgaste desigual de los neumáticos | Desalineación crónica causada por una barra de dirección dañada o desgastada. |

Un proceso sistemático de diagnóstico puede ayudar a identificar el problema. Comience con una inspección visual como se indicó anteriormente. A continuación, realice una comprobación física elevando el vehículo de forma segura e intentando mover la rueda horizontal y verticalmente. Cualquier juego significativo o ruido de golpeteo probablemente indique desgaste en las articulaciones esféricas o en los bujes. Este enfoque práctico, combinado con la atención a los síntomas auditivos y táctiles durante la conducción, proporciona un método completo para diagnosticar la falla del brazo de control.

Un Enfoque Proactivo para la Integridad de los Componentes

En última instancia, comprender el análisis de fallas de los brazos de control de acero estampado va más allá de simplemente reaccionar ante una rotura; se trata de una evaluación proactiva y de reconocer la interacción entre el diseño, la ciencia de los materiales y las condiciones de operación. Para los ingenieros, esto implica una mejora continua en los procesos de fabricación, como perfeccionar las técnicas de soldadura para minimizar las tensiones residuales y los cambios microestructurales. Para los mecánicos y los propietarios de vehículos, destaca la importancia de inspecciones regulares y detalladas para identificar signos de advertencia temprana, como la corrosión o daños físicos, antes de que se conviertan en fallas críticas.

Las conclusiones obtenidas al analizar las grietas por fatiga, las concentraciones de tensión y la degradación ambiental proporcionan una hoja de ruta clara para mejorar la seguridad del vehículo y la durabilidad de los componentes. Al reconocer las vulnerabilidades inherentes del acero estampado y soldado, especialmente en entornos agresivos, el mantenimiento preventivo puede aplicarse de manera eficaz. Este conocimiento técnico capacita a los profesionales para tomar decisiones informadas, tanto en la fase de diseño como durante el servicio rutinario, garantizando la fiabilidad continua de estos componentes esenciales de la suspensión.

Preguntas Frecuentes

1. ¿Cómo saber si tienes brazos de suspensión de acero estampado?

Un método sencillo es utilizar un imán. Si el imán se adhiere al brazo de control, está hecho de acero o de hierro fundido. Para distinguirlos mejor, golpee suavemente el brazo con un martillo. Un brazo de acero estampado producirá típicamente un sonido más agudo y metálico, mientras que un brazo de hierro fundido dará un golpe sordo.

2. ¿Cuál es la causa principal de la falla por fatiga en las uniones soldadas?

La causa principal de la falla por fatiga en las uniones soldadas es la aplicación cíclica de cargas, incluso aquellas por debajo del límite de fluencia del material. Estos esfuerzos repetidos hacen que las imperfecciones microscópicas, que a menudo se localizan en zonas de alta concentración de tensiones como el pie de la soldadura, crezcan y se conviertan en grietas más grandes con el tiempo, lo que eventualmente conduce a la falla del componente.

3. ¿Pueden las bujías del brazo de control defectuosas causar el temblor mortal?

Aunque las bujías del brazo de control defectuosas pueden ser un factor que contribuye al temblor mortal, rara vez son la única causa. El temblor mortal suele ser provocado por una combinación de piezas de dirección y suspensión desgastadas o flojas, como la barra de reacción, las articulaciones esféricas o los extremos de la barra de dirección. Las bujías desgastadas pueden aumentar la inestabilidad general que desencadena el problema, pero normalmente la causa es más compleja.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —