- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Estampado de piezas automotrices en acero inoxidable: guía técnica sobre grados y procesos

Time : 2026-01-01

TL;DR

El estampado de piezas de automóvil en acero inoxidable es un proceso de fabricación de precisión que proporciona componentes resistentes a la corrosión y de alto volumen, esenciales para la ingeniería automotriz moderna. Desde el grado ferrítico 409 utilizado en sistemas de escape hasta el grado austenítico 304 preferido para molduras decorativas y herrajes de seguridad, el acero inoxidable ofrece una relación resistencia-peso superior y mayor resistencia al calor en comparación con el acero suave. El proceso utiliza principalmente estampado de troqueles progresivos para gestionar geometrías complejas y tolerancias ajustadas requeridas por los fabricantes de equipos originales (OEM). Para oficiales de compras e ingenieros, el éxito radica en seleccionar el grado de aleación adecuado para equilibrar costo y rendimiento ambiental, al tiempo que se gestionan desafíos técnicos como el endurecimiento por deformación y el rebote elástico.

Ciencia de materiales: Selección del grado adecuado para piezas automotrices

En la fabricación automotriz, la elección del grado de acero inoxidable no se trata únicamente de resistencia a la corrosión; es una decisión estratégica que equilibra conformabilidad, resistencia térmica y costo. Las dos familias principales utilizadas en piezas estampadas para automóviles son Austenítico (serie 300) y Ferrítico (serie 400), cada una desempeñando funciones distintas en el ensamblaje del vehículo.

Acero Inoxidable Austenítico (Serie 300) es el estándar de la industria para componentes que requieren gran capacidad de embutición y una excelente resistencia a la corrosión. Calidad 304 es la aleación más utilizada en esta categoría, valorada por su excelente conformabilidad y sus propiedades no magnéticas. Se emplea frecuentemente en componentes estructurales, contenedores de airbags y molduras decorativas donde el atractivo estético combina con la durabilidad funcional. Para aplicaciones que demandan mayor resistencia a la tracción, como refuerzos del chasis o soportes complejos, Grado 301 se selecciona a menudo debido a su alta tasa de endurecimiento por deformación, lo que le permite absorber una cantidad significativa de energía durante un evento de colisión.

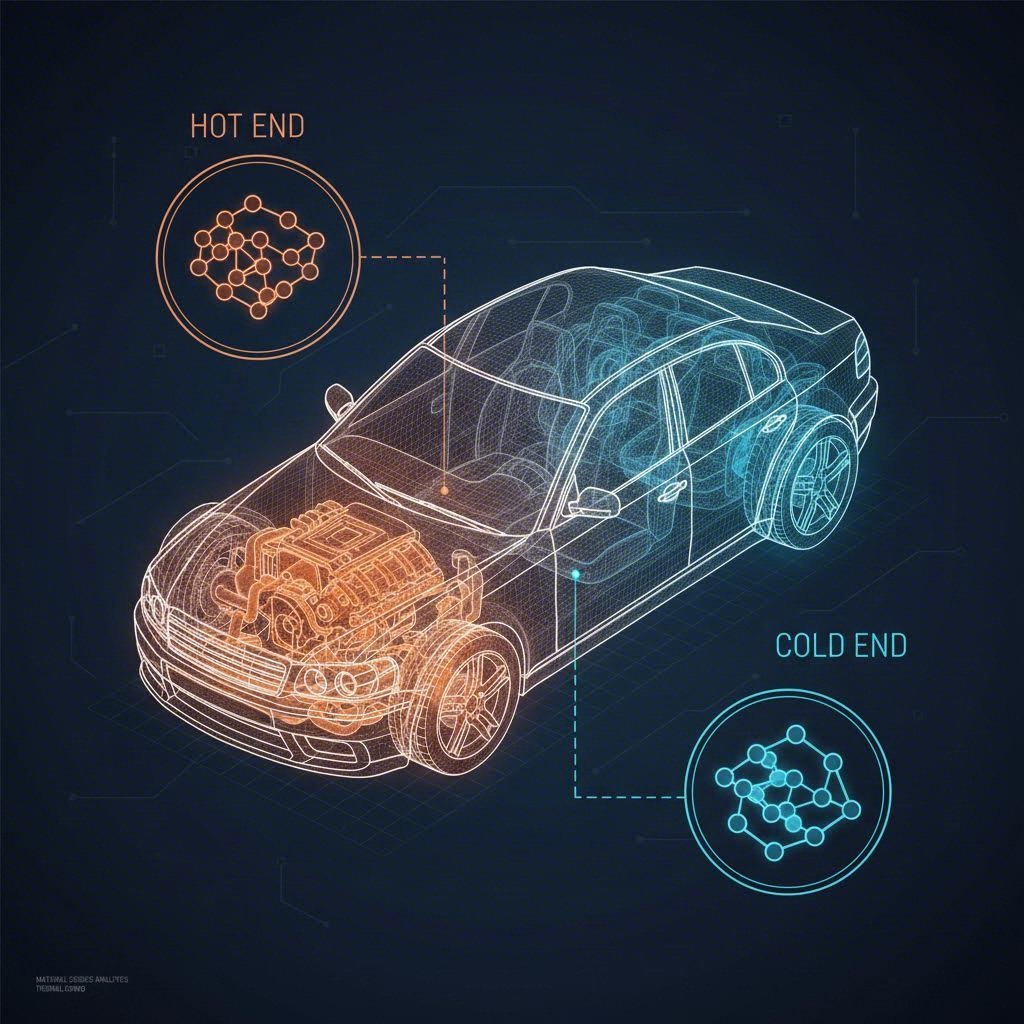

Acero Inoxidable Ferrítico (Serie 400) , particularmente Grado 409 y 430 , domina el "extremo caliente" del vehículo. El grado 409 fue desarrollado específicamente para sistemas de escape automotrices; aunque puede desarrollar óxido superficial, mantiene la integridad estructural bajo ciclos térmicos extremos y es significativamente más económico que las aleaciones de la serie 300 ricas en níquel. Grado 430 ofrece una mejor resistencia a la corrosión y a menudo se utiliza en molduras brillantes y paneles interiores donde las propiedades magnéticas no son un impedimento. Los ingenieros deben tener en cuenta que los grados ferríticos generalmente tienen menor ductilidad que los grados austeníticos, lo que limita su uso en piezas de embutición profunda.

| Familia de grado | Aleaciones principales | Propiedades principales | Aplicación automotriz típica |

|---|---|---|---|

| Austenítico | 304, 304L, 301 | Alta conformabilidad, no magnético, resistencia superior a la corrosión | Sistemas de combustible, hebillas de cinturón de seguridad, molduras decorativas, carcasas de airbag |

| Ferrítico | 409, 430, 439 | Magnético, resistente al calor, rentable, bajo contenido de níquel | Tubos de escape, carcasas de convertidor catalítico, silenciadores, protectores térmicos |

| Especialidad | 321, 316 | Estabilizado con titanio (321), con adición de molibdeno (316) | Componentes del motor de alta temperatura, sensores expuestos a sales viales |

Aplicaciones Críticas: Desde Sistemas de Escape hasta Sistemas de Seguridad

Los componentes estampados de acero inoxidable son omnipresentes en vehículos modernos, a menudo ocultos dentro de subsistemas críticos. La capacidad del material para soportar entornos operativos agresivos sin degradarse lo hace indispensable tanto para arquitecturas de vehículos de combustión interna como eléctricos (EV).

Sistemas de Escape y Emisiones representan el uso de mayor volumen de acero inoxidable estampado. Los componentes del "extremo caliente", como los tubos de escape y carcasas de convertidor catalítico , confíe en grados como 409 y 321 para resistir temperaturas que superan los 1500°F (815°C) mientras soportan vibraciones constantes. Los protectores térmicos estampados son otra aplicación vital, protegiendo componentes electrónicos sensibles al calor y los interiores de la cabina del calor del motor. Estas piezas a menudo presentan geometrías complejas para maximizar la rigidez mientras se minimiza la masa.

Componentes Estructurales y de Seguridad exigen las propiedades predecibles de deformación del acero inoxidable. Hebillas de cinturón de seguridad, mecanismos de retractores y placas de soporte de frenos comúnmente se estampan en grados de alta resistencia para garantizar un rendimiento libre de fallos durante toda la vida útil del vehículo. En el sector de vehículos eléctricos (EV), el estampado de acero inoxidable está ganando terreno para refuerzos de recintos de baterías y barras colectoras, donde la protección contra perforaciones y la corrosión es imprescindible. La alta absorción de energía de los grados austeníticos contribuye significativamente a la resistencia en caso de impacto, permitiendo a los ingenieros diseñar jaulas de seguridad más delgadas y ligeras que cumplen con estándares rigurosos de pruebas de choque.

El Proceso de Estampado: Desafíos y Soluciones de Ingeniería

El estampado de acero inoxidable presenta dificultades técnicas distintas a las del acero suave, principalmente debido a la mayor resistencia al corte del material y a su tendencia a endurecerse por deformación. Endurecimiento por deformación ocurre cuando el material se vuelve más duro y frágil a medida que se deforma. Aunque esto puede ser beneficioso para la resistencia estructural, causa graves daños en las herramientas si no se controla adecuadamente. Los fabricantes deben utilizar prensas de alta tonelaje y lubricantes especializados para evitar el agarrotamiento —la adhesión del material de la pieza a la superficie del troquel.

Rebote elástico es otro fenómeno crítico en el que la pieza estampada intenta regresar a su forma original después de que el troquel se abre. Debido a que el acero inoxidable tiene una mayor resistencia a la fluencia, presenta un mayor rebote que el acero al carbono. Ingenieros experimentados en moldes y matrices compensan este efecto doblando excesivamente el material en la fase de diseño del troquel. Estampado de troqueles progresivos es el método preferido para la producción de alto volumen, realizando múltiples operaciones (corte, doblado, embutido) en un solo paso. Para los socios de abastecimiento, verificar su capacidad de prensado es fundamental; las piezas automotrices pesadas de acero inoxidable a menudo requieren clasificaciones de prensa entre 400 y 800 toneladas para formarse con precisión.

Para navegar eficazmente estas complejidades, es esencial asociarse con un fabricante capacitado. Para OEM que buscan cerrar la brecha entre el diseño inicial y la producción en masa, Shaoyi Metal Technology ofrece soluciones integrales de troquelado que aprovechan prensas de hasta 600 toneladas y precisión certificada según IATF 16949. Su capacidad para escalar desde la prototipificación rápida de 50 unidades hasta millones de brazos de control o bastidores producidos en serie garantiza que desafíos de ingeniería como el retorno elástico y el control de tolerancias se aborden desde las primeras etapas del ciclo de desarrollo, evitando retrasos costosos durante la fabricación a gran escala.

Ventajas Comerciales y de Rendimiento

A pesar del mayor costo de las materias primas en comparación con el acero galvanizado o laminado en frío, el acero inoxidable ofrece una ventaja convincente en términos de "costo de ciclo de vida" para los fabricantes automotrices OEM. El principal factor es la durabilidad "instalar y olvidar" . Los componentes hechos de acero inoxidable no requieren recubrimientos secundarios como chapado o pintura para resistir la corrosión, eliminando así etapas completas en la cadena de suministro manufacturera y reduciendo el riesgo de fallos en los recubrimientos durante su uso.

Reducción de peso es otro beneficio comercial significativo. Debido a que el acero inoxidable (especialmente el 301 o 304 conformado en frío) tiene una resistencia a la tracción considerablemente mayor que el acero suave, los ingenieros pueden especificar espesores más delgados para lograr el mismo rendimiento estructural. Esta reducción de peso es fundamental para mejorar la eficiencia del combustible en vehículos con motor de combustión interna y para aumentar el alcance de los vehículos eléctricos. Además, el material es 100% reciclable , lo que se alinea con el creciente enfoque de la industria automotriz en sostenibilidad y principios de economía circular.

Preguntas Frecuentes

¿Se puede estampar eficazmente el acero inoxidable 304?

Sí, el grado 304 es una de las aleaciones de acero inoxidable más aptas para estampado debido a sus altas propiedades de ductilidad y alargamiento. Sin embargo, requiere prensas de mayor tonelaje y herramientas más resistentes (a menudo matrices de carburo) en comparación con el acero suave, ya que se endurece rápidamente por deformación. Es excelente para piezas de embutición profunda como componentes del sistema de combustible y cubiertas decorativas.

2. ¿Cómo previenen los fabricantes la galling durante el estampado?

La galling, o transferencia de material a la matriz, se evita utilizando lubricantes de alto rendimiento formulados específicamente para acero inoxidable, como aceites clorados o barreras en película seca. Además, recubrir las herramientas con nitruro de titanio (TiN) o usar insertos de matriz de carburo reduce significativamente la fricción y prolonga la vida útil de las herramientas.

3. ¿Es el estampado de acero inoxidable más caro que el del acero al carbono?

El costo inicial del material de acero inoxidable es más alto, y los costos de mantenimiento de las herramientas pueden ser mayores debido al desgaste más rápido de las matrices. Sin embargo, la eliminación del recubrimiento posterior al proceso (como zinc o capa electrolítica) y la durabilidad del material a menudo resultan en un costo total del componente más bajo durante el ciclo de vida del vehículo.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —