- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

SPC y Cpk Explicados: Dominando el Control de la Capacidad del Proceso

Time : 2025-11-16

TL;DR

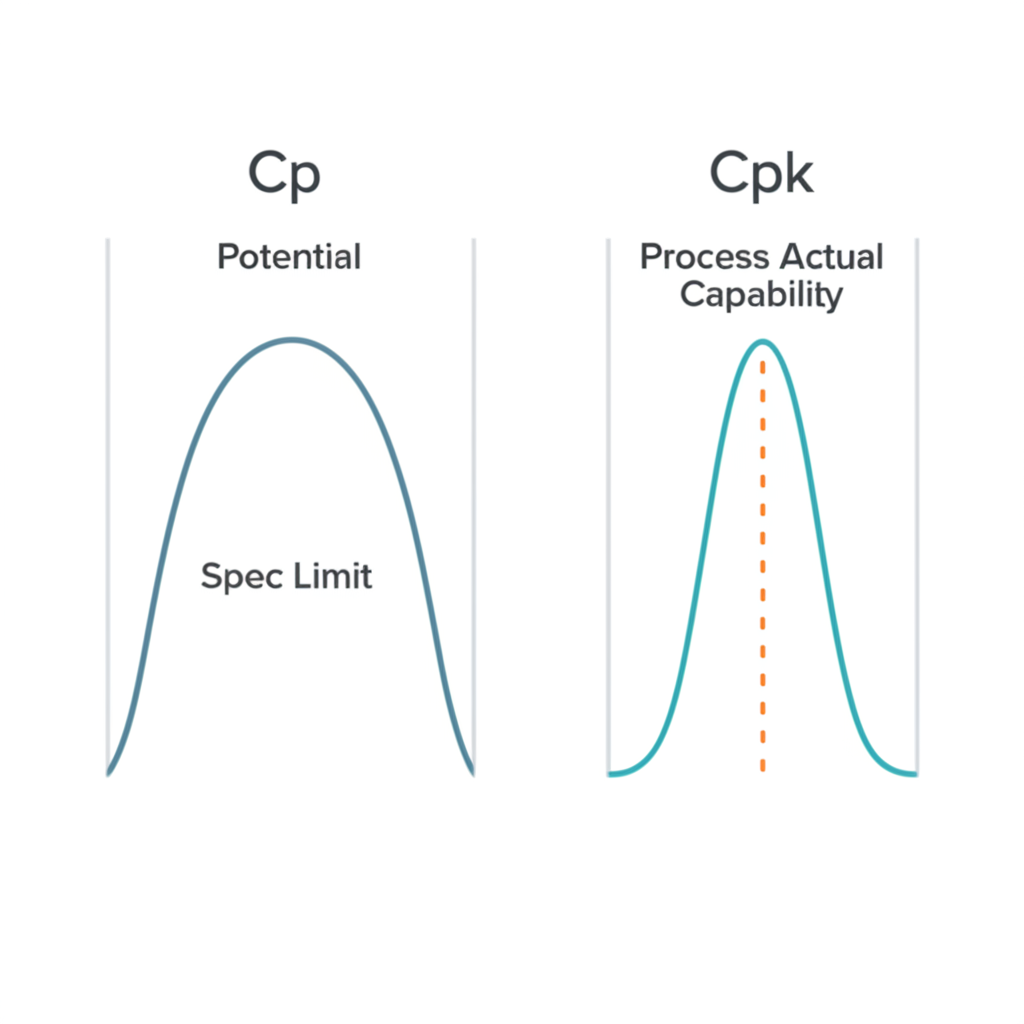

El Control Estadístico de Procesos (SPC) es una metodología de control de calidad que utiliza herramientas estadísticas para monitorear, controlar y mejorar un proceso. Dentro del SPC, Cp y Cpk son índices cruciales que miden la capacidad de un proceso para producir resultados dentro de límites de especificación predeterminados. Cp mide la capacidad potencial suponiendo que el proceso está perfectamente centrado, mientras que Cpk ofrece una imagen más realista al tener en cuenta cuán centrado está realmente el proceso.

Fundamentos del Control de Calidad: ¿Qué es el Control Estadístico de Procesos (SPC)?

El Control Estadístico de Procesos (SPC) es una metodología fundamental en la gestión moderna de la calidad que utiliza técnicas estadísticas para supervisar y controlar un proceso. Su objetivo principal es garantizar que los procesos operen en todo su potencial para producir productos y servicios conformes. Al analizar datos en tiempo real, SPC ayuda a los fabricantes y proveedores de servicios a distinguir entre variaciones naturales e inherentes del proceso (causas comunes) y variaciones que provienen de problemas específicos e identificables (causas especiales).

La importancia de SPC radica en su enfoque proactivo hacia la calidad. En lugar de inspeccionar productos terminados y descartar defectos —un método reactivo y costoso—, SPC se centra en controlar el propio proceso. Esto evita que los defectos ocurran desde el principio, lo que conlleva reducciones significativas de desperdicios, mermas y retrabajos. Según información de Boyd Corporation , un objetivo clave del RCP es identificar y separar las causas naturales de variación de las causas especiales que pueden controlarse o eliminarse, mejorando así la precisión y precisión. Este poder predictivo permite a las organizaciones optimizar el tiempo de producción y los materiales, creando productos de mayor calidad de manera eficiente.

Dentro del marco integral del SPC, se utiliza un conjunto de herramientas poderosas conocidas como índices de capacidad del proceso para cuantificar el rendimiento. Estos índices ofrecen una forma objetiva de evaluar qué tan bien un proceso cumple con sus límites de especificación, definidos por los requisitos del cliente. Los más fundamentales son el Índice de Capacidad del Proceso (Cp) y el Índice de Capacidad del Proceso Ajustado (Cpk). Estas métricas traducen datos complejos del proceso en un número único y comprensible, ofreciendo una imagen clara del estado del proceso y sentando las bases para mejoras específicas.

Definición de la capacidad del proceso: explicación de Cp

El índice de capacidad del proceso (Cp) es una métrica sencilla que mide la potencial de un proceso para cumplir con sus especificaciones. Responde a una pregunta simple: si el proceso estuviera perfectamente centrado entre sus límites de especificación superior e inferior, ¿cabería su variación natural dentro de esos límites? Cp se calcula comparando el ancho total de la especificación (la voz del cliente) con la variación natural o dispersión del proceso (la voz del proceso).

Una analogía útil es estacionar un automóvil en un garaje. El ancho de la puerta del garaje representa los límites de especificación (Límite Superior de Especificación, USL, y Límite Inferior de Especificación, LSL), y el ancho del automóvil representa la dispersión del proceso. El índice Cp indica si el automóvil es lo suficientemente estrecho como para pasar por la puerta del garaje, sin considerar si el conductor está alineado con el centro de la abertura. Un valor alto de Cp significa que el automóvil es mucho más estrecho que el garaje, lo que indica que el proceso tiene poca variación y un alto potencial para producir piezas conformes.

Sin embargo, el Cp por sí solo puede ser engañoso porque ignora completamente el promedio del proceso. Un proceso podría tener un valor de Cp excelente, lo que sugiere que su variación es pequeña, pero si su promedio está desviado considerablemente hacia un lado, seguirá produciendo un gran número de defectos. Como señaló PresentationEZE , usar solo Cp puede ser engañoso, pero proporciona una buena indicación del potencial máximo del proceso. Por lo tanto, Cp se utiliza mejor como punto de partida y siempre en conjunto con su contraparte más informativa, Cpk.

Teniendo en cuenta la realidad: explicación de Cpk

Rendimiento de un proceso al considerar su centrado. Cpk evalúa qué tan cercano está el promedio del proceso a los límites de especificación, ofreciendo una evaluación mucho más realista de la capacidad. Esencialmente, ajusta el valor de Cp para tener en cuenta cualquier desviación del centro en la distribución del proceso. Esto convierte a Cpk en una herramienta fundamental para comprender la calidad real de la producción. real mientras que Cp mide el potencial, el Índice de Capacidad del Proceso (Cpk) mide el

Volviendo a la analogía del coche y el garaje, Cpk le indica no solo si el coche es lo suficientemente estrecho para caber (como hace Cp), sino también si el conductor lo ha centrado adecuadamente para evitar rozar los lados. Si el coche está perfectamente centrado, los valores de Cp y Cpk serán idénticos. Sin embargo, si el coche se conduce más cerca de un lado de la puerta del garaje, el valor de Cpk será menor que el de Cp, reflejando el mayor riesgo de producir un defecto (rozar la pared). Cpk se calcula midiendo la distancia desde la media del proceso hasta el límite de especificación más cercano, representando efectivamente el peor caso posible.

El término Cpk significa Índice de Capacidad del Proceso, donde la 'k' suele considerarse un factor que representa la centralización del proceso. Cuantifica cuánto se ha desviado la media del proceso del punto central ideal entre los límites de especificación. Debido a que ofrece una imagen más completa, Cpk se ha convertido en una de las métricas más utilizadas en el control de calidad. Responde la pregunta crucial: ¿es el proceso consistente (baja variación) y está en el objetivo (bien centrado)?

Aplicación práctica: Cómo interpretar los valores de Cp y Cpk

Traducir los valores de Cp y Cpk en conclusiones accionables es el objetivo final del análisis de capacidad del proceso. Estos números no son solo estadísticas abstractas; son indicadores directos de la salud y el riesgo del proceso. El proceso debe ser estable y estar bajo control estadístico antes de que estos índices puedan interpretarse de forma confiable. Una vez confirmada la estabilidad, rangos específicos de valores sirven como puntos de referencia estándar en la industria para evaluar el desempeño.

Comprender estos puntos de referencia ayuda a las organizaciones a priorizar los esfuerzos de mejora y gestionar eficazmente los riesgos de calidad. A continuación se muestra una descomposición de los valores comunes de Cpk y sus significados prácticos:

- Cpk < 1,00: El proceso no es capaz. La dispersión del proceso es mayor que los límites de especificación, o está tan descentrado que está produciendo piezas no conformes. Esta situación requiere una investigación inmediata y acciones correctivas.

- Cpk = 1.00: El proceso apenas es capaz. Esto significa que la variación del proceso encaja exactamente dentro del ancho de especificación, sin margen de error. Cualquier pequeño cambio en la media del proceso dará lugar a defectos. Este nivel de rendimiento a menudo se considera inaceptable.

- Cpk entre 1.00 y 1.33: Se considera que el proceso tiene una capacidad marginal, pero requiere un control y monitoreo estrictos. Aunque es aceptable para algunas aplicaciones, aún existe un riesgo significativo de producir defectos.

- Cpk ≥ 1,33: El proceso es capaz. Este es un requisito mínimo común en muchas industrias e indica un margen saludable entre la salida del proceso y los límites de especificación. En Boyd, un Cpk de 1,33 o superior es una meta habitual para sus clientes de moldeo por inyección.

- Cpk ≥ 1,67: El proceso tiene una excelente capacidad. Este nivel a menudo se exige para características críticas respecto a la calidad, especialmente en industrias como la automotriz o aeroespacial donde la seguridad es primordial. Alcanzar este nivel reduce significativamente el riesgo de defectos.

Para industrias con exigencias de calidad rigurosas, como la fabricación automotriz, lograr un Cpk alto es imprescindible. Los proveedores en este sector deben demostrar un control de proceso robusto para cumplir con estándares como IATF 16949. Por ejemplo, empresas que ofrecen servicios especializados como forja personalizada de Shaoyi Metal Technology dependen de métodos tan rigurosos de control de calidad para garantizar que cada componente cumpla con especificaciones precisas, desde lotes pequeños hasta producción en masa.

Una Perspectiva Más Amplia: Entendiendo Pp y Ppk

Si bien Cp y Cpk son esenciales para comprender la capacidad potencial de un proceso basada en datos a corto plazo, otro par de índices—Pp y Ppk—ofrece una visión del rendimiento general a largo plazo. La diferencia clave radica en cómo se calcula la variación del proceso (desviación estándar). Cp y Cpk utilizan la variación 'dentro del subgrupo', que refleja el potencial natural a corto plazo de un proceso. En contraste, Pp y Ppk utilizan la variación 'general', que captura todas las fluctuaciones del proceso durante un período más largo, incluyendo cambios y desviaciones entre subgrupos.

Básicamente, Cp y Cpk predicen la capacidad futura, suponiendo que el proceso permanezca estable. Pp y Ppk evalúan el rendimiento histórico, respondiendo a la pregunta: "¿Cómo funcionó realmente el proceso a lo largo del tiempo?". En un proceso perfectamente estable, los valores de Cpk y Ppk serán muy cercanos. Sin embargo, si un proceso es inestable y experimenta desplazamientos, el valor de Ppk será significativamente menor que el de Cpk, lo que indica que el rendimiento a largo plazo no cumplió con su potencial a corto plazo. Esta divergencia entre los dos índices es una herramienta diagnóstica poderosa para identificar variaciones por causas especiales que podrían estar afectando el proceso con el tiempo.

Piénselo de esta manera: Cpk es como una instantánea de la velocidad máxima de un velocista, mientras que Ppk es su velocidad promedio durante toda una maratón. Ambas métricas son valiosas, pero cuentan historias diferentes. Cpk se utiliza para calificar un proceso y evaluar su potencial, mientras que Ppk se utiliza para verificar su rendimiento real a largo plazo.

Preguntas Frecuentes

1. ¿Qué es SPC y Cpk?

El Control Estadístico de Procesos (SPC) es una amplia metodología de control de calidad que utiliza herramientas estadísticas para supervisar y gestionar un proceso. Cpk, o Índice de Capacidad del Proceso, es una métrica específica dentro del SPC que mide qué tan bien un proceso puede producir resultados dentro de sus límites de especificación, teniendo en cuenta también qué tan centrado está el proceso. Generalmente, se considera que un valor de Cpk de 1,33 o superior es capaz.

2. ¿Qué significa Cpk en el SPC?

Cpk significa Índice de Capacidad del Proceso. Es una mejora del índice Cp, que solo mide la capacidad potencial (dispersión). La 'k' en Cpk es un factor que tiene en cuenta la centralización de la media del proceso respecto a los límites de especificación. Proporciona una medida más realista de la capacidad de un proceso para producir consistentemente piezas que cumplan con los requisitos del cliente.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —