- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Software de simulación para estampado metálico: La guía del comprador 2025

Time : 2026-01-02

TL;DR

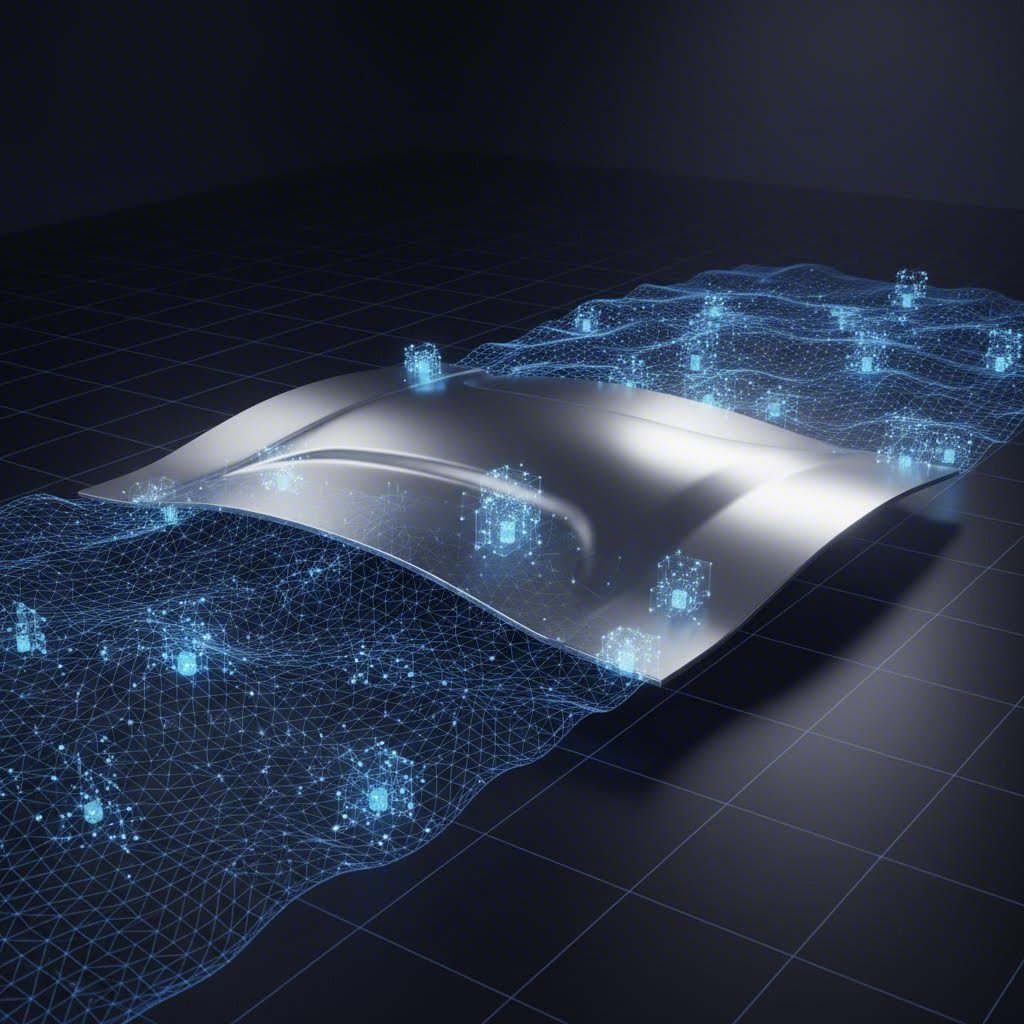

Software de simulación para estampado metálico utiliza el análisis por elementos finitos (FEA) para predecir y evitar defectos de fabricación como roturas, arrugas y rebote elástico antes de que se fabrique cualquier herramienta física. Al crear un "gemelo digital" del proceso de estampado, estas herramientas permiten a los ingenieros optimizar la disposición de las plantillas, reducir el desperdicio de material y acortar la fase costosa de ajuste de matrices.

Para la mayoría de aplicaciones profesionales, los líderes del sector son AutoForm (el mejor para la ingeniería de procesos automotrices de extremo a extremo), Ansys Forming (el mejor para validación detallada utilizando el solver LS-DYNA), y Altair Inspire Form (el mejor para diseñadores de productos y verificaciones tempranas de viabilidad). La elección de la herramienta adecuada depende principalmente de si su enfoque está en la viabilidad del diseño inicial, la ingeniería detallada de caras de matriz o procesos especializados como el conformado en caliente.

¿Por qué invertir en simulación de estampado metálico?

En el flujo de trabajo tradicional de estampado, la "prueba" era una fase física y laboriosa. Los fabricantes de matrices mecanizaban una herramienta, la colocaban en una prensa, estampaban una pieza, descubrían una fisura o arruga, y luego lijaban o soldaban la herramienta para corregirla. Este ciclo podía repetirse decenas de veces, causando semanas de retraso y miles de dólares en metal de desecho y mano de obra.

El software de simulación para estampado de metales transforma este proceso lineal en un flujo de trabajo circular y digital conocido como Prototipado Virtual . Al validar el proceso virtualmente, los fabricantes logran tres resultados fundamentales:

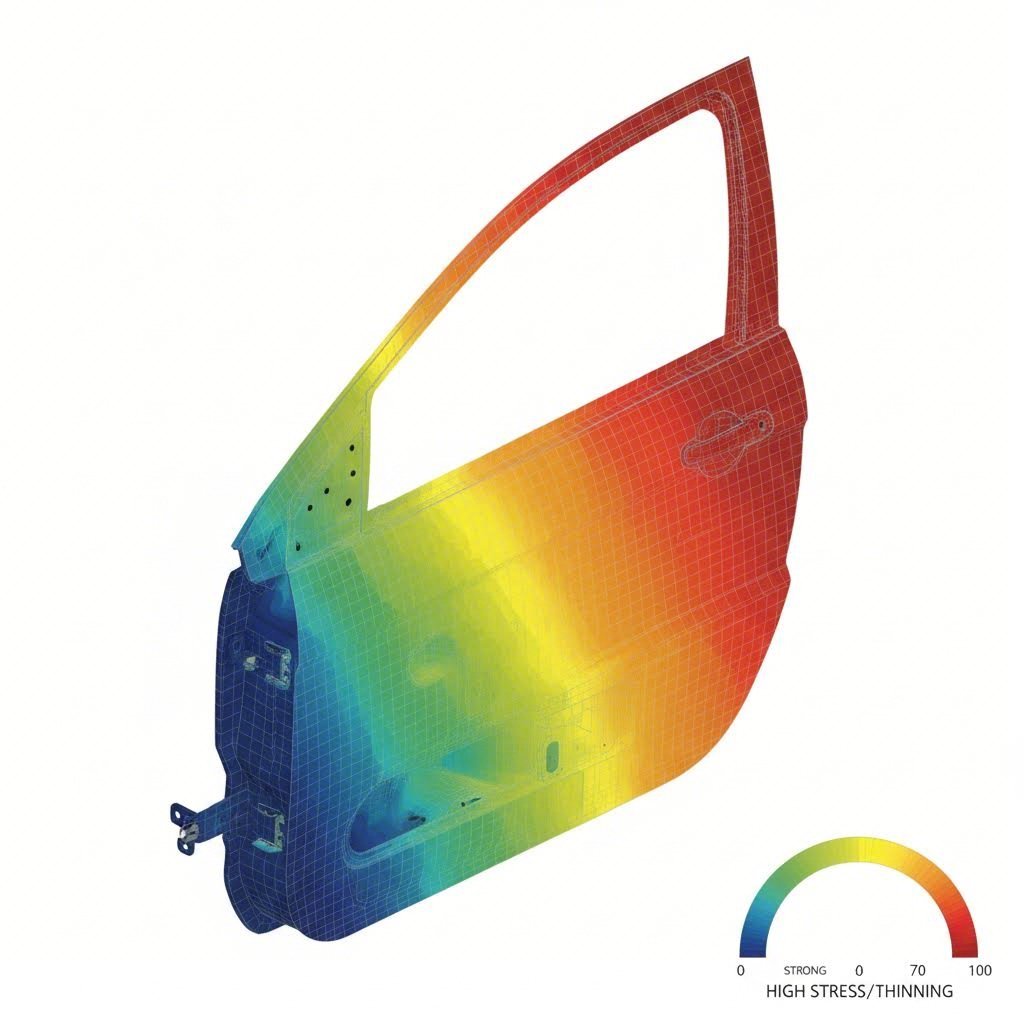

- Predicción de defectos: Los solucionadores avanzados pueden predecir con más del 95 % de precisión modos complejos de falla como adelgazamiento, rotura (fisuración), arrugas y defectos superficiales (rayas por deslizamiento).

- Compensación de Rebote: Los aceros de alta resistencia y el aluminio son notorios por "recuperarse elásticamente" después del conformado. El software de simulación calcula esta recuperación elástica y compensa automáticamente la geometría de la superficie de la matriz para garantizar que la pieza final cumpla con las tolerancias dimensionales.

- Optimización de Materiales: Con módulos de anidado en blanco y estimación de costos, los ingenieros pueden rotar y organizar piezas en una bobina para maximizar la utilización del material, lo que a menudo ahorra grandes sumas en producciones de alto volumen.

En última instancia, la simulación cierra la brecha entre el diseño digital y la realidad física. Aunque el software proporciona la hoja de ruta, su ejecución requiere fabricación precisa. Socios automotrices líderes como Shaoyi Metal Technology utilizan estas capacidades avanzadas de producción para cerrar la brecha entre la prototipación rápida y la fabricación de alto volumen, asegurando que la precisión teórica de la simulación se logre en la línea final de prensas de hasta 600 toneladas.

Comparación de los principales software de simulación de estampado de metales

El mercado de la simulación de estampado es especializado, con unos pocos actores dominantes que atienden a diferentes usuarios, desde diseñadores de productos hasta ingenieros de troqueles. A continuación se muestra un desglose detallado de las principales soluciones disponibles en 2025.

1. AutoForm: El estándar automotriz

Mejor para: Ingenieros de procesos, diseñadores de troqueles y estimadores de costos en el sector automotriz.

AutoForm es ampliamente considerado el estándar de la industria para la simulación de conformado de chapa metálica, particularmente en el sector automotriz de "carrocería blanca" (BiW). Su fortaleza radica en su enfoque especializado; no es una herramienta FEA de uso general, sino una plataforma dedicada para toda la cadena del proceso de estampado.

Las características principales incluyen AutoForm-Sigma para análisis de robustez (asegurando que el proceso funcione incluso con variaciones del material) y AutoForm-Compensator para corrección avanzada de recuperación elástica. Permite la ingeniería simultánea, posibilitando que los calculistas de costos generen cotizaciones precisas basadas en el tamaño del tocho y la capacidad de la prensa, incluso antes de que se finalicen los diseños detallados de matrices.

2. Ansys Forming: El referente en validación

Mejor para: Especialistas en FEA e ingenieros que requieren validación profunda de la física.

Basado en el legendario LS-DYNA solver, Ansys Forming ofrece una plataforma «todo en uno» diseñada para velocidad y precisión. Si bien LS-DYNA ha sido durante mucho tiempo el estándar de oro para dinámicas explícitas (pruebas de choque y conformado), Ansys Forming integra esta potencia en una interfaz fácil de usar dedicada al estampado.

El lanzamiento de 2025 ha introducido un nuevo Análisis en un solo paso capacidad que permite realizar verificaciones de viabilidad ultra rápidas antes de pasar a la simulación incremental completa. Esto lo convierte en una herramienta versátil que puede manejar desde operaciones simples de corte hasta configuraciones complejas de múltiples etapas con cordones y almohadillas de embutición. Destaca en la predicción precisa de la historia de tensión-deformación de una pieza.

3. Altair Inspire Form: La elección del diseñador

Mejor para: Diseñadores de productos e ingenieros de diseño que realizan comprobaciones tempranas de viabilidad.

Altair Inspire Form (anteriormente Click2Form) democratiza la simulación. A diferencia de las interfaces complejas de los competidores, Inspire Form está diseñado para ser intuitivo. Permite a los diseñadores de productos verificar la "capacidad de fabricación" en segundos utilizando un solucionador inverso de un solo paso. Si una pieza tiene un ángulo de salida negativo o un subcorte severo, el software lo detecta inmediatamente.

Para usuarios más avanzados, también ofrece un solucionador incremental escalable para pruebas virtuales. Su PolyNURBS tecnología es una característica destacada, que permite a los usuarios crear rápidamente superficies adicionales para matrices (sujetador y superficies funcionales) sin necesidad de habilidades complejas de CAD.

4. Simufact Forming: El especialista general en fabricación

Mejor para: Ingenieros de fabricación que trabajan con procesos diversos (forjado, ensamblaje, estampado).

Parte del portafolio de Hexagon, Simufact Forming es único porque abarca un rango más amplio de conformado de metales más allá del simple chapa metálica. Es igualmente capaz en conformado en frío (fijaciones, tornillos), forja en caliente , y unión tecnologías (remachado, soldadura por puntos).

Simufact hace hincapié en la "usabilidad para profesionales", lo que significa que no necesitas un doctorado en mecánica para configurar un trabajo. Sus capacidades de mallado y remallado automáticos reducen significativamente el tiempo de configuración, lo que la convierte en ideal para talleres que manejan una gran variedad de procesos de conformado.

5. PAM-STAMP: El especialista para procesos exóticos

Mejor para: Aeroespacial y conformado complejo (hidroformado, estirado)

Desarrollado por ESI Group (ahora parte de Keysight), PAM-STAMP es una solución de gama alta conocida por su flexibilidad. Aunque maneja bien el embutido estándar, destaca en dominios especializados como doblado de tubos , hidroformado (uso de presión de fluido para dar forma al metal), y estirado de paneles aeroespaciales.

Ofrece un control preciso sobre los parámetros del proceso y se utiliza frecuentemente allí donde las herramientas estándar centradas en automoción alcanzan sus límites. Su entorno virtual de fabricación "de extremo a extremo" es muy valorado por los equipos de I+D que están expandiendo los límites de la ciencia de materiales.

Características Clave a Buscar

Al seleccionar un software de simulación para estampado de metal, la "precisión" es un requisito básico. Los verdaderos factores diferenciadores son las características específicas que se alinean con su flujo de trabajo.

Solucionador en un solo paso vs. Solucionadores incrementales

Comprender la diferencia entre solucionadores es fundamental. Un Solucionador en un solo paso (inverso) toma la geometría final en 3D de la pieza y la aplana para encontrar la forma inicial del troquel. Es increíblemente rápido (segundos) y muy útil para cotizaciones y disposición de piezas, pero supone una trayectoria de deformación lineal. Un Solucionador Incremental simula el movimiento físico del cierre del troquel, paso a paso milisegundo a milisegundo. Esto captura la historia real de la deformación, incluyendo el endurecimiento por deformación y el retorno elástico complejo, aunque requiere un tiempo de cálculo significativamente mayor.

Biblioteca de materiales y caracterización

Basura entra, basura sale. La precisión de cualquier simulación depende de la calidad de los datos del material. Busque software con una biblioteca completa de grados estándar de acero (CR, HR, DP, TRIP) y aluminio. Los usuarios avanzados deben asegurarse de que el software permita importar diagramas de límite de embutición Forming Limit Diagrams (FLD) y curvas de tensión-deformación derivadas de ensayos de tracción físicos.

Estrategia de compensación del rebote

Para aceros de alta resistencia, predecir el retorno elástico no es suficiente; necesita corregirlo. Las herramientas líderes como AutoForm y Ansys ofrecen bucles de "compensación automática". El software mide la desviación predicha y modifica la superficie de la herramienta en la dirección opuesta para contrarrestar el retorno elástico. Esta característica por sí sola puede ahorrar semanas de recorte manual de herramientas.

Opciones gratuitas vs. de pago: Gestionar expectativas

Una consulta común es buscar "software gratuito de simulación para estampado de metal". Es importante tener expectativas realistas: la simulación de estampado de grado industrial no existe de forma gratuita. La física involucrada (plasticidad no lineal, mecánica del contacto, anisotropía) requiere solucionadores complejos que son costosos de desarrollar.

Sin embargo, existen puntos de entrada:

- Herramientas generales de FEA: Software como FreeCAD o Fusion 360 tiene análisis básico de tensiones (estático lineal), pero no puede simular con precisión la deformación de metales o plásticos. flujo no son adecuados para estampación.

- Basado en la nube con pago por uso: Algunos proveedores ofrecen módulos en la nube (como EasyBlank Cloud de AutoForm) donde puedes cargar una pieza y pagar una pequeña tarifa por un informe de viabilidad único. Esta es una excelente opción para talleres pequeños que no pueden permitirse una licencia completa.

- Licencias académicas: Empresas como Ansys y Altair ofrecen versiones gratuitas o de bajo costo para estudiantes. Aunque estas no pueden usarse para trabajos comerciales, son ideales para aprender la interfaz y los principios.

Guía de selección: ¿Qué herramienta es adecuada para usted?

Su elección debe estar determinada por su rol en la cadena de suministro:

- Si usted es un diseñador de productos: ELEGIR Altair Inspire Form . Necesita velocidad y facilidad de uso para verificar "¿esto se puede troquelar?" sin complicarse con los parámetros del molde.

- Si usted es diseñador de moldes / ingeniero de utillajes: ELEGIR AutoForm o Ansys Forming . Necesita funciones avanzadas para el diseño de caras de matrices, optimización de cordones de embutición y compensación de recuperación elástica.

- Si usted es un taller especializado / fabricante: ELEGIR Simufact Forming si realiza una combinación de forjado y estampado. Su enfoque generalista ofrece un mejor retorno de la inversión en diferentes tipos de máquinas.

- Si realiza trabajos especializados en aeroespacial: ELEGIR PAM-STAMP por sus capacidades en hidroformado y conformado por estirado.

En última instancia, el software es una herramienta para la toma de decisiones. El objetivo no es simplemente generar un mapa de tensiones colorido, sino tomar una decisión de "Avanzar/No Avanzar" sobre un diseño de herramienta antes de invertir capital.

Preguntas Frecuentes

1. ¿Puede la simulación de estampado predecir defectos superficiales?

Sí, el software moderno de simulación es muy eficaz para predecir defectos superficiales como líneas de deslizamiento, líneas de choque y marcas de hundimiento. Herramientas como AutoForm cuentan con módulos dedicados de análisis superficial que visualizan estas imperfecciones mínimas, críticas para paneles exteriores de Clase-A en la industria automotriz.

2. ¿Qué tan precisa es la predicción del retorno elástico?

La predicción del springback ha mejorado drásticamente, pero depende en gran medida del modelo de material. Si la simulación utiliza curvas de endurecimiento y criterios de fluencia precisos (como Barlat 2000), la precisión puede estar dentro de ± 0.5 mm para piezas automotrices complejas. Sin embargo, crear un proceso "robusto" que tenga en cuenta la variación del material entre lotes suele ser más importante que una única predicción perfecta.

3. ¿Qué hardware necesito para ejecutar una simulación de estampado?

Aunque los solvers de un solo paso pueden ejecutarse en una laptop estándar, las simulaciones incrementales completas requieren una estación de trabajo. Una configuración típica recomendada incluye un procesador multi-núcleo (8 o más núcleos), al menos 32 GB (preferiblemente 64 GB) de RAM y una GPU profesional dedicada. Muchos solvers modernos también admiten procesamiento paralelo para reducir significativamente los tiempos de cálculo.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —