- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

De cero a rentable: lance correctamente su negocio de fabricación de chapa metálica

Time : 2026-01-12

Comprendiendo la industria de la fabricación de chapa metálica

¿Alguna vez has visto cómo una pieza plana de metal se transforma en un panel de puerta de automóvil, una sección del fuselaje de un avión o en las conductos que recorren el techo de un edificio? Eso es la fabricación de chapa metálica en acción. Ya sea que estés explorando oportunidades empresariales o simplemente intentes comprender este panorama industrial, entender en qué consiste realmente este sector es tu primer paso esencial hacia la creación de una operación rentable.

En qué consiste realmente la fabricación de chapa metálica

En su núcleo, un negocio de fabricación de metal en hoja crea piezas, componentes y estructuras funcionales a partir de hojas metálicas planas. Piénsalo como origami industrial, pero en lugar de papel, trabajas con acero, aluminio, cobre y aleaciones especiales. El proceso abarca múltiples operaciones que transforman materias primas en todo tipo de productos, desde pequeñas cajas electrónicas hasta grandes contenedores industriales.

Este sector abarca una impresionante variedad de operaciones. Encontrará pequeños talleres personalizados con un reducido número de fabricantes cualificados que atienden a contratistas locales, y también verá instalaciones de fabricación a gran escala que operan líneas de producción automatizadas para importantes proveedores automotrices. Ambos modelos comerciales prosperan porque la demanda de productos metálicos fabricados toca casi todos los sectores de la economía.

Los procesos principales de fabricación incluyen:

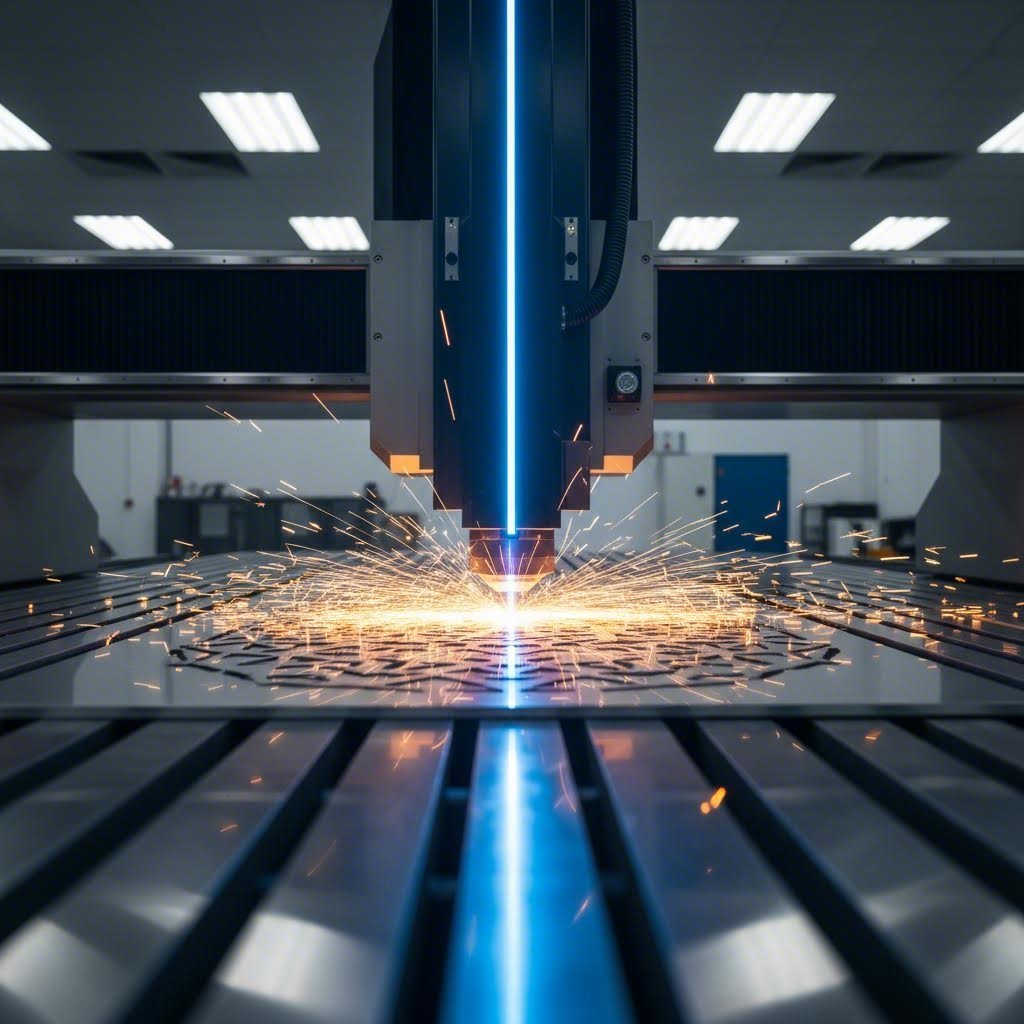

- Corte — Utilizar métodos láser, de plasma, por chorro de agua o mecánicos para cortar láminas en formas precisas

- Pulsado — Crear agujeros, patrones y recortes mediante la aplicación de fuerza controlada

- El deslizamiento — Formar ángulos y curvas utilizando dobladoras y herramientas especializadas

- La soldadura — Unir piezas separadas mediante técnicas de fusión como TIG, MIG u otras

- Acabado — Aplicar tratamientos superficiales como pintura en polvo, anodizado o galvanoplastia

Desde el Material Crudo hasta el Producto Terminado

Imagine recibir un montón de láminas planas de aluminio y el dibujo CAD de un cliente. La experiencia de su equipo transforma esos materiales mediante una secuencia cuidadosamente coordinada. Primero, los diseñadores analizan las especificaciones y generan código legible por máquina. Luego, los operarios ejecutan operaciones de corte para crear plantillas. Esas plantillas pasan por estaciones de conformado donde adquieren formas tridimensionales. Finalmente, el ensamblaje y el acabado reúnen todo en un producto terminado.

Lo que hace particularmente valioso al plegado de chapa metálica es su versatilidad. El mismo taller puede producir paneles arquitectónicos una semana y soportes de precisión para aplicaciones aeroespaciales la siguiente. Esta adaptabilidad explica por qué la industria sigue creciendo: Research and Markets estima que el mercado global de servicios de fabricación de chapa metálica superará los 15 mil millones de libras en 2030.

Los Negocios Detrás de los Doblados

¿Por qué esta industria sigue siendo esencial? Considere cuántos sectores dependen de componentes metálicos fabricados:

Fabricantes de automóviles necesitan paneles de carrocería, componentes del chasis y piezas del motor. Más del 50 % de los componentes del vehículo provienen de procesos de fabricación en chapa metálica.

Proyectos de construcción requieren elementos estructurales, cubiertas, conductos de HVAC y características arquitectónicas. Ya sea HVAC comercial en Fort Worth o proyectos residenciales en Nueva York, los contratistas necesitan socios confiables en fabricación.

Empresas aeroespaciales exigen componentes ligeros pero extremadamente resistentes para aeronaves y naves espaciales, que a menudo se fabrican con aleaciones de titanio y aluminio.

Fabricantes de dispositivos médicos dependen de la fabricación de precisión para instrumentos quirúrgicos, carcasas de equipos de diagnóstico y mobiliario hospitalario, todo ello requiriendo materiales biocompatibles y estándares rigurosos.

Para los aspirantes a empresarios, esta diversidad representa una oportunidad. Puedes especializarte en atender profundamente a un sector o posicionar tu operación como un taller versátil que maneja proyectos variados. Ambos enfoques pueden tener éxito si se respaldan con una investigación de mercado sólida y las inversiones adecuadas en equipos—temas que exploraremos en las secciones siguientes.

Investigación de Mercado y Estrategias de Posicionamiento Empresarial

Entiendes en qué consiste la fabricación de chapa metálica, pero ¿cómo encuentras realmente clientes dispuestos a pagar por tus servicios? Aquí es donde la mayoría de los aspirantes a dueños de talleres tropiezan. Invierten en equipos antes de comprender a quiénes van a servir. Los emprendedores inteligentes invierten ese orden, realizando una investigación de mercado exhaustiva antes de firmar cualquier contrato de arrendamiento de equipos.

Identificación de tu Base de Clientes Ideal

Su base de clientes determina todo, desde el equipo que necesitará hasta las certificaciones que buscará. Las tiendas de fabricación de metales en la ciudad de Nueva York que atienden a empresas de arquitectura operan de manera completamente diferente a las operaciones de fabricación personalizada en la ciudad de Nueva York que apoyan a fabricantes. La clave consiste en encontrar clientes cuyas necesidades coincidan con sus fortalezas.

Comience haciendo dos preguntas fundamentales, como recomienda el consultor de mercadeo Mark Coronna:

- ¿Qué segmentos del mercado tienen una demanda real de componentes metálicos fabricados?

- Dentro de esos segmentos, ¿qué empresas específicas valorarían lo que usted ofrece?

La segunda pregunta es más importante que la primera. Un mercado de 2000 millones de dólares suena atractivo, pero esos números no le ayudarán a obtener su primer contrato. En cambio, reduzca su enfoque a tipos específicos de empresas. Considere fabricantes de equipos de ejercicio empresas que necesiten estructuras tubulares, cadenas de restaurantes que requieran accesorios de cocina personalizados, o empresas constructoras que edifiquen espacios comerciales.

He aquí un enfoque comprobado: identifique lo que Coronna llama un "cliente líder"—una empresa que representa su mercado objetivo y que es conocida por su excelencia operativa. Estas organizaciones buscan constantemente proveedores mejores y a menudo acogen con agrado conversaciones con fabricantes prometedores. Desarrollar una o dos relaciones con clientes líderes proporciona información de mercado inestimable, además de generar potencialmente cuentas de referencia.

Análisis de la competencia local y las brechas del mercado

Entender su entorno competitivo evita que entre en mercados saturados sin estar preparado. Visite los sitios web de sus competidores. Asista a ferias comerciales locales. Hable con contratistas y fabricantes sobre sus proveedores actuales y sus puntos problemáticos.

¿Qué están haciendo bien las operaciones de fabricación de metal existentes en Nueva York? Más importante aún, ¿dónde están fallando?

- Tiempos de entrega que no satisfacen necesidades urgentes de proyectos

- Cantidades mínimas de pedido que excluyen a clientes más pequeños

- Soporte limitado en diseño para facilitar la fabricación (DFM)

- Calidad o fiabilidad en la entrega inconsistentes

Tu ventaja competitiva surge de estas brechas. Tal vez las empresas locales se centren exclusivamente en trabajos de alto volumen, dejando desatendidos los proyectos personalizados únicos. Quizás los fabricantes existentes carezcan de soporte de ingeniería, obligando a los clientes a resolver por sí mismos los detalles de fabricación.

Elección de tu especialidad en fabricación

La industria de la fabricación acepta modelos de negocio muy diferentes. Como señala un análisis del sector , los talleres van desde productores de alto volumen que manejan millones de piezas idénticas hasta fabricantes arquitectónicos personalizados que crean instalaciones de lujo únicas.

Considera tres tipos de clientes distintos:

Contratistas generales necesitan componentes fabricados para proyectos de construcción: acero estructural, soportes personalizados, trabajos en metal arquitectónico. Valoran la fiabilidad, precios competitivos y la capacidad de cumplir con los plazos de obra.

Fabricantes requieren suministro continuo de componentes para sus productos. Priorizan la consistencia, certificaciones de calidad y el potencial de asociación a largo plazo.

Consumidores directos buscan piezas personalizadas: trabajos en metal decorativo, muebles, accesorios especiales. Valoran la artesanía, la colaboración en el diseño y resultados únicos.

Cada tipo de cliente exige diferentes capacidades, equipos y procesos comerciales. La tabla siguiente compara los principales segmentos del mercado para ayudarle a evaluar dónde encaja mejor su operación:

| Segmento de Mercado | Tamaño típico del pedido | Potencial de margen | Requisitos de equipos |

|---|---|---|---|

| Automotriz | Alto volumen (10.000+ unidades) | Márgenes más bajos por unidad; ganancias mediante volumen | Láseres de alta velocidad, plegadoras automáticas, soldadura robótica |

| Industrias de la construcción | Bajo a medio (1-500 piezas) | Márgenes más altos; precios basados en valor | Doblado de precisión, capacidades de acabado, software de renderizado 3D |

| Industrial | Volumen medio (100-5.000 unidades) | Márgenes moderados; dependientes de la relación | Corte versátil, equipos pesados de conformado, estaciones de soldadura |

| Hvac | Varía ampliamente (basado en proyectos) | Márgenes moderados; potencial de negocios recurrentes | Máquinas formadoras de conductos, corte por plasma, soldadura por puntos |

Observe cómo los requisitos de equipo coinciden con el enfoque del mercado. Un taller que busca contratos automotrices de alto volumen necesita maquinaria completamente diferente a la de uno que persigue trabajos arquitectónicos personalizados. Su investigación de mercado informa directamente sus decisiones de inversión de capital, lo que nos lleva a los requisitos regulatorios que deberá cumplir antes de abrir sus puertas.

Licencias, permisos y cumplimiento normativo

Ha identificado su mercado objetivo y definido su posicionamiento competitivo. Ahora llega la parte que detiene a innumerables fabricantes en ciernes: navegar por el laberinto regulatorio. A diferencia de muchos negocios en los que simplemente se registra y abre las puertas, una empresa de fabricación de chapa metálica enfrenta requisitos de cumplimiento escalonados que abarcan jurisdicciones federales, estatales y locales. Omitir alguno de estos pasos podría acarrearle cierres, multas o algo peor.

Permisos y licencias esenciales para talleres metalúrgicos

Antes incluso de que llegue su primer equipo, necesitará varios permisos fundamentales. Los requisitos específicos varían según la ubicación, pero los operadores de talleres de fabricación de acero en la ciudad de Nueva York enfrentan muchos de los mismos requisitos básicos que aquellos que inician talleres de fabricación metálica en Albany, Nueva York, solo que con diferentes organismos emisores.

Estos son los permisos típicos que necesitará obtener:

- Licencia de negocio — Su autorización básica para operar comercialmente en su municipio

- Permiso de zonificación — Confirmación de que la ubicación elegida permite operaciones industriales de fabricación

- Permiso de calidad del aire — Requerido para operaciones que generen humos, polvo o emisiones de partículas

- Permiso para aguas pluviales — Aborda el escurrimiento desde su instalación que podría transportar partículas metálicas o productos químicos

- Aprobación del cuerpo de bomberos — Cubre operaciones de soldadura, almacenamiento de gases comprimidos y manipulación de materiales inflamables

La zonificación merece especial atención. Muchos empresarios encuentran el edificio ideal a un precio atractivo, solo para descubrir que la clasificación de zonificación prohíbe operaciones de mecanizado metálico. Las zonas industriales normalmente permiten talleres de fabricación, pero deberá verificar que sus actividades específicas —soldadura, rectificado, corte por plasma— estén permitidas. Algunas jurisdicciones requieren permisos de uso condicional para operaciones que generen ruido o emisiones por encima de ciertos límites.

Al buscar instalaciones para su negocio, es posible que también deba coordinar una búsqueda de electricista cercano para evaluar si la infraestructura eléctrica del edificio puede soportar su equipo. La maquinaria pesada de fabricación requiere una gran cantidad de energía, a menudo servicio trifásico de 480 voltios, y la actualización de los sistemas eléctricos añade costos significativos al presupuesto de adecuación del local.

Requisitos de Cumplimiento Ambiental

Las regulaciones ambientales representan el área de cumplimiento más pasada por alto y potencialmente más costosa para las nuevas empresas de fabricación. Las Normas Nacionales de Emisión de Contaminantes Atmosféricos Peligrosos de la EPA (Norma NESHAP 6X) se aplican directamente a las operaciones de mecanizado de metales.

Según Directrices de cumplimiento de la EPA , esta norma apunta a los Contaminantes Atmosféricos Peligrosos en Acabados Metálicos (MFHAPs), materiales que contienen cadmio, cromo, plomo o níquel en un 0,1 % en peso, o manganeso en un 1,0 % en peso. Si sus varillas de soldadura, alambre u otros materiales contienen estas sustancias, está sujeto a los requisitos de la norma NESHAP 6X.

La norma afecta específicamente a operaciones que incluyen:

- Chorro abrasivo seco

- Procesos de soldadura

- Pintura y recubrimiento en aerosol

- Rectificado y corte de metales

Para determinar el cumplimiento, debe realizar una prueba de emisiones fugitivas Método 22. Un observador vigila su chimenea durante 15 minutos. Si aparecen emisiones visibles durante el 20 % o más de ese período (3 minutos), la norma 6X es aplicable a su instalación.

¿Qué sucede si no cumple? Deberá implementar prácticas de gestión, instalar dispositivos de control adecuados como sistemas de filtración por cartuchos y mantener documentación continua. Muchos talleres de fabricación de acero en Nueva York han invertido en sistemas dedicados de recolección de polvo y humos que filtran los humos de soldadura y recirculan aire limpio de vuelta a la instalación. Este enfoque elimina por completo los requisitos de la NESHAP 6X y permite recuperar aire calentado o enfriado, una estrategia que puede generar ahorros anuales de cinco o seis cifras en costos energéticos.

Más allá de la calidad del aire, considere los requisitos de eliminación de residuos. Las virutas de metal, los fluidos de corte y los productos químicos para acabados suelen clasificarse como residuos peligrosos que requieren manipulación especial. Su agencia estatal de medio ambiente ofrece orientación sobre la clasificación y los requisitos de eliminación.

Normas de OSHA que todo fabricante debe seguir

La seguridad en el lugar de trabajo no es opcional: las regulaciones de OSHA tienen fuerza de ley y se aplican a toda operación de fabricación. Comprender estos requisitos protege a sus trabajadores y protege a su empresa de costosas sanciones.

La protección de maquinaria encabeza la lista de prioridades. Cada plegadora, cizalla, prensa troqueladora y rueda de amolado necesita protectores adecuados para evitar el contacto del operario con partes móviles. Las normas de OSHA sobre protección de maquinaria (29 CFR 1910.212) especifican los requisitos según el tipo de equipo y los puntos de riesgo.

Los requisitos de equipo de protección personal (EPP) incluyen:

- Protección de ojos — Gafas de seguridad para trabajos generales, cascos para soldadura con lentes de tono adecuado para soldadura por arco

- Protección auditiva — Requerido cuando los niveles de ruido superan los 85 decibeles (común en operaciones de lijado y corte)

- Protección respiratoria — Necesario cuando los controles de ingeniería no controlan adecuadamente la exposición a humos

- Protección de manos — Guantes resistentes al corte para manipulación de materiales, guantes resistentes al calor para soldadura

También necesitará un programa escrito de seguridad que cubra comunicación de peligros (seguridad química), procedimientos de bloqueo/etiquetado para mantenimiento de equipos y planes de acción de emergencia. OSHA ofrece asistencia para el cumplimiento mediante programas gratuitos de consultoría in situ, un recurso valioso para nuevos empresarios que establecen sus protocolos de seguridad.

Un requisito comúnmente pasado por alto: los límites permisibles de exposición (PELs) de OSHA para humos de soldadura y polvo metálico. Incluso si su sistema de filtración de aire cumple con los requisitos de la EPA, debe asegurarse de que las zonas respiratorias de los trabajadores cumplan con las normas de OSHA. Esto a veces requiere ventilación local adicional de extracción en estaciones de trabajo específicas, además del sistema general de ventilación del taller.

Con su hoja de ruta para el cumplimiento normativo en mano, está listo para abordar los requisitos físicos de su operación, comenzando por cómo diseñar una distribución del taller que maximice la eficiencia y cumpla con las normas de seguridad.

Requisitos del centro y planificación de la distribución del taller

Imagínese esto: ha obtenido sus permisos, identificado su mercado objetivo y está listo para montar su negocio. Pero aquí es donde muchas empresas nuevas de fabricación tropiezan: tratan su instalación como si fuera simplemente un local con equipos, en lugar de un sistema de producción cuidadosamente organizado. Una distribución inteligente del taller no solo alberga máquinas; mueve el metal de forma eficiente desde el muelle de recepción hasta el área de envío, manteniendo a los trabajadores seguros.

Ya sea que esté lanzando una empresa de chapa metálica en Nueva York o configurando una instalación de corte de metal en la ciudad de Nueva York, su plano influye directamente en la rentabilidad. Señalan los expertos del sector que un fabricante personalizado tiene una distribución inteligente cuando su diseño maximiza el flujo unidireccional y minimiza el costo de ese flujo. Analicemos exactamente cómo lograrlo.

Diseñar una Distribución Eficiente de la Planta de Producción

Antes de colocar un solo equipo, dibuje su proceso paso a paso desde la materia prima hasta el producto terminado. Su planta no es solo una sala: es una línea de producción. Cada decisión sobre dónde colocar los equipos debe eliminar recorridos innecesarios y reducir movimientos superfluos.

Esta es la secuencia lógica de flujo de trabajo que debería seguir su distribución:

- Entrega y recepción de materiales — Área de muelle donde entra la chapa metálica en sus instalaciones

- Almacenamiento de existencias — Estantes organizados que contienen materias primas cerca de su primera estación de procesamiento

- Corte y preparación — Cortadoras láser, mesas de plasma o cizallas colocadas cerca del almacenamiento de materiales

- Operaciones de conformado — Prensas plegadoras y equipos de doblado dispuestos para permitir una progresión natural del material

- Montaje y soldadura — Puestos de soldadura ubicados cerca de las estaciones de conformado

- Lijado y limpieza — Área de acabado situada antes de la inspección final

- Inspección de Calidad — Espacio dedicado con iluminación adecuada y equipos de medición

- Área de preparación para entrega y envío — Área de salida separada de los materiales entrantes

¿Notas el patrón? Cada estación alimenta directamente a la siguiente. Los especialistas en optimización de flujo de trabajo recomiendan colocar la estación de corte cerca de los estantes de acero, los puestos de soldadura cerca de las mesas de montaje y el ensamblaje cerca de la inspección final. Utilice carros o rodillos para mover los materiales entre estaciones más rápidamente.

¿Cuánto espacio necesita realmente? Eso depende de su equipo y volumen de producción. Un taller básico de trabajo en chapa metálica en Nueva York podría funcionar eficazmente en un área de entre 2.500 y 5.000 pies cuadrados. Sin embargo, si está operando varias máquinas CNC, dobladoras automáticas y celdas de soldadura robótica, necesitará 10.000 pies cuadrados o más. Siempre planifique una expansión futura: la mayoría de los fabricantes subestiman su trayectoria de crecimiento.

Zonas de seguridad y planificación del flujo de materiales

Un diseño adecuado del layout hace más que optimizar la producción: protege a su equipo. Los pasillos deben tener al menos tres pies de ancho, estar claramente marcados y libres de obstáculos. Las zonas de giro de los equipos requieren espacio de amortiguación para evitar contactos accidentales con operarios que pasen cerca.

Considere estos elementos críticos de seguridad al planificar su planta:

- Ubicación de extintores — Accesibles dentro de los 50 pies de cualquier operación de soldadura o corte

- Puntos de primeros auxilios — Visibles y abastecidos en múltiples ubicaciones a lo largo del taller

- Visibilidad de las salidas de emergencia — Líneas de visión claras desde cualquier puesto de trabajo hasta la salida más cercana

- Zonas de aislamiento de equipos — Áreas señalizadas alrededor de maquinaria peligrosa que requieren EPP

Aquí hay un consejo profesional de fabricantes experimentados: invierta en equipos móviles. Carros para soldadura, mesas para esmerilado y bancos de ensamblaje con ruedas le ayudan a reconfigurar su distribución según sea necesario. Esta flexibilidad resulta invaluable cuando maneja producciones de alto volumen una semana y proyectos personalizados únicos la siguiente. Puede llevar el trabajo al soldador en lugar de obligar a los operarios a desplazarse entre estaciones fijas.

El almacenamiento de materiales merece atención especial. El inventario de láminas metálicas ocupa un espacio significativo en el suelo, y un almacenamiento desorganizado crea riesgos de seguridad además de perder tiempo. Los estantes verticales maximizan el uso del área disponible mientras mantienen separados y fácilmente identificables los diferentes materiales —acero, aluminio, acero inoxidable—. Coloque su almacén adyacente a las puertas de recepción para minimizar la distancia recorrida por las carretillas elevadoras.

Requisitos de servicios para equipos de fabricación

Su equipo determina su infraestructura de servicios públicos, y subestimar estos requisitos genera costosos problemas. La mayoría de las máquinas de fabricación requieren considerablemente más energía de la que proporcionan típicamente los edificios comerciales.

Requisitos eléctricos varían enormemente según el tipo de equipo:

- Equipo de soldadura — Las soldadoras MIG y TIG normalmente requieren circuitos monofásicos de 240V o trifásicos de 480V con capacidad de 30-60 amperios

- Cortadoras de plasma — Las unidades industriales a menudo necesitan corriente trifásica de 480V con servicio de 60-100 amperios

- Máquinas CNC — Las cortadoras láser y las prensas punzonadoras pueden requerir servicio trifásico de 480V con capacidad de 100+ amperios

- Plegadoras — Las unidades hidráulicas consumen una gran cantidad de energía durante su funcionamiento, lo que requiere circuitos dedicados

Antes de firmar cualquier contrato de arrendamiento, verifique el suministro eléctrico del edificio. Actualizar de corriente monofásica a trifásica, o aumentar la capacidad de amperaje, puede costar decenas de miles de dólares. Coloque sus máquinas donde ya existan los servicios, o planifique la instalación económica de derivaciones eléctricas en cada estación.

Infraestructura de aire comprimido recorre la mayoría de los talleres de fabricación. Las cortadoras por plasma, las herramientas neumáticas y muchos sistemas automatizados requieren una presión de aire constante, típicamente entre 80 y 120 PSI. Instale líneas de aire aéreas que desciendan hasta estaciones de trabajo individuales, manteniendo las mangueras fuera del piso y de los recorridos de tránsito. El tamaño de su compresor depende de la demanda total en pies cúbicos por minuto (CFM) de todas las herramientas conectadas.

Sistemas de ventilación aborda tanto la seguridad del trabajador como el cumplimiento normativo. Los humos de soldadura, el polvo de lijado y el humo de corte requieren extracción. Las opciones van desde extractores portátiles de humos en estaciones individuales hasta sistemas centralizados con conductos que conectan múltiples estaciones de trabajo a unidades de filtración. ¿Recuerda esos requisitos EPA NESHAP de la sección anterior? Su diseño de ventilación impacta directamente en el cumplimiento.

Consideraciones sobre grúas aéreas se vuelven relevantes a medida que escala su operación. Mover manualmente paquetes pesados de láminas metálicas y grandes ensamblajes fabricados crea riesgos de lesiones y ralentiza la producción. Muchos talleres establecidos instalan grúas puente o grúas pórtico en estaciones de trabajo clave. Si está alquilando el espacio, verifique la altura del techo y la capacidad estructural antes de dar por hecho que es factible instalar una grúa.

¿El objetivo? Cada estación debe estar lista para usarse inmediatamente: sin cables enredados, sin mangueras atravesando pasillos, sin trabajadores buscando conexiones de aire. Su distribución debe dar soporte a sus herramientas, minimizar los movimientos innecesarios y generar un ritmo en cada jornada de producción.

Con su instalación correctamente planificada y las utilidades definidas, está listo para abordar la siguiente decisión crítica: qué equipos comprar primero y cómo priorizar las inversiones que se ajusten a su posicionamiento en el mercado.

Inversiones Esenciales en Equipos y Tecnología

Ha mapeado su mercado, obtenido los permisos y diseñado la distribución de su taller. Ahora llega la decisión que definirá sus capacidades durante los próximos años: elegir qué equipos comprar primero. Esta es la realidad: su equipo determina a qué clientes puede atender, a qué contratos puede presentar ofertas y, en última instancia, cuán rentable será su negocio de fabricación de chapa metálica.

¿La tentación? Comprar la maquinaria más avanzada disponible. ¿El enfoque más inteligente? Construir su arsenal de equipos de forma estratégica, ajustando las compras a su posicionamiento en el mercado y ampliando conforme los ingresos justifiquen la inversión.

Equipos esenciales que todo taller necesita primero

Antes de buscar cortadoras láser y celdas de soldadura robótica, todo taller de fabricación necesita equipos fundamentales que manejen los procesos esenciales. Piense en esto como su conjunto mínimo viable de herramientas: la maquinaria necesaria para aceptar sus primeros proyectos y entregar trabajos de calidad.

Comience con estos elementos esenciales:

- Cizalla manual o mecánica — Su herramienta principal para cortes rectos en chapa metálica. Las cizallas mecánicas manejan materiales más gruesos y volúmenes más altos que las alternativas manuales.

- Prensa plegadora — El corazón de cualquier operación de conformado. Incluso una prensa plegadora hidráulica básica le permite crear dobleces, ángulos y formas conformadas esenciales para la mayoría de los trabajos de fabricación.

- Soldadores MIG y TIG — El MIG maneja eficientemente trabajos de producción en alta cantidad, mientras que el TIG ofrece precisión para materiales más delgados y soldaduras visibles que requieren calidad estética.

- Amoladoras y herramientas de acabado — Amoladoras angulares, lijadoras de banda y equipos de desbarbado preparan las piezas para su entrega o recubrimiento.

- Herramientas de Medición y Trazado — Escuadras de precisión, calibres, cintas métricas y equipos de marcado garantizan la exactitud desde el corte hasta el ensamblaje.

Esta configuración básica le permite gestionar proyectos de fabricación personalizada de metales en Nueva York, trabajos arquitectónicos en metal y pedidos generales de taller. Muchos fabricantes exitosos en la fabricación de acero en Nueva York comenzaron exactamente con esta configuración, demostrando sus capacidades antes de invertir en automatización.

No descuide los requisitos de herramientas. Su plegadora necesita matrices adaptadas a sus aplicaciones típicas de doblado. Las cuchillas de su cizalla requieren afilado regular o reemplazo. Presupueste las herramientas como un porcentaje del costo del equipo, generalmente entre el 10 % y el 20 % de su inversión inicial en maquinaria.

Cuándo invertir en tecnología CNC

Esta es la progresión que siguen la mayoría de los fabricantes exitosos: equipos manuales primero, luego automatización CNC cuando el volumen y la complejidad justifiquen la inversión. Pero ¿cuándo tiene sentido exactamente esa transición?

Considere la tecnología CNC cuando se encuentre en estas situaciones:

- Pedidos repetidos que requieren piezas idénticas: el CNC elimina el tiempo de preparación en corridas posteriores

- Geometrías complejas que los equipos manuales no pueden producir con precisión

- Requisitos del cliente para una consistencia dimensional certificada

- Limitaciones de mano de obra en las que la automatización compensa la escasez de trabajadores calificados

- Presión competitiva de talleres que ofrecen tiempos de entrega más rápidos en trabajos de precisión

La jerarquía de equipos generalmente progresa de la siguiente manera:

- Prensa CNC — A menudo la primera inversión en CNC, proporciona dobleces repetibles con control programado de ángulos y posicionamiento del tope posterior

- Cnc punch press — Maneja patrones de agujeros, rejillas y recortes complejos más rápido que los métodos manuales

- Cortadora láser de fibra — Ofrece corte de precisión con mínimo desperdicio de material, abriendo puertas a diseños intrincados y tolerancias estrechas

- Celdas de Soldadura Robótica — Tiene sentido en aplicaciones de soldadura repetitivas de alto volumen

Según análisis sectorial de proveedores de maquinaria metálica , los modernos centros de mecanizado CNC combinan automatización, retroalimentación de precisión y software para optimización de anidado o trayectorias de herramienta. Estas capacidades integradas aumentan la productividad del taller mientras mantienen la consistencia en las series de producción.

¿Qué pasa con talleres que atienden mercados metálicos en Albany, NY o áreas regionales similares? Se aplican los mismos principios: su base de clientes determina sus necesidades tecnológicas. Un taller enfocado en trabajos arquitectónicos personalizados puede prosperar con una dobladora CNC de calidad y corte manual, mientras que uno que busque contratos automotrices necesita corte láser de alta velocidad y conformado automatizado.

Compra versus arrendamiento: decisiones para equipos principales

¿Suena complicado? Esta decisión afecta su flujo de efectivo, posición fiscal y flexibilidad operativa durante años. Ni comprar ni arrendar es universalmente mejor; la elección correcta depende de su situación específica.

Analistas financieros señalan que cuando compras equipos industriales, eres propietario del activo directamente hasta que decides venderlo o darlo de baja. Cuando alquilas, realizas pagos para acceder al equipo durante el período del arrendamiento sin tener propiedad; luego lo devuelves o ejerces la opción de compra.

Ventajas de comprar equipos

- Genera patrimonio en activos que puedes vender o utilizar como garantía

- Sin restricciones sobre el uso, modificaciones u horas de operación

- Costo total más bajo durante toda la vida útil del equipo

- Posibles beneficios fiscales por depreciación

Ventajas de arrendar equipos

- Pagos mensuales más bajos que preservan el flujo de efectivo para las operaciones

- El mantenimiento a menudo está incluido, lo que reduce costos inesperados

- Acceso más fácil a tecnología nueva cuando finalizan los plazos del arrendamiento

- Flexibilidad para aumentar o reducir el equipo según las demandas del proyecto

He aquí un aspecto clave: el arrendamiento puede permitirle acceder a equipos mejores o más nuevos de lo que le permitiría la compra directa. Tal vez su presupuesto solo alcance para comprar dobladoras usadas. Pero con arrendamiento podría obtener equipos CNC nuevos con la última tecnología, a costos mensuales comparables.

El financiamiento mediante equipos como servicio (EaaS) ha surgido como otra opción. Estos acuerdos suelen incluir mantenimiento a través de modelos de suscripción: revisiones periódicas, mantenimiento preventivo y reparaciones correctivas incluidos en pagos predecibles.

La siguiente tabla compara categorías de equipos para ayudarle a priorizar inversiones según sus servicios ofrecidos y presupuesto:

| Categoría de Equipo | Nivel aproximado de inversión | Capacidades añadidas | Plazo típico de retorno de la inversión |

|---|---|---|---|

| Cizalla y dobladora manual | Bajo (total de $15K-$50K) | Corte y conformado básico para trabajos de taller | 6-12 meses con pedidos constantes |

| Prensa CNC | Moderado ($75K-$200K) | Doblado de precisión repetible, tiempo de configuración reducido | 12-24 Meses |

| Cnc punch press | Moderado a alto ($100K-$300K) | Patrones de perforación complejos, rejillas, perforación de alto volumen | 18-30 meses |

| Cortadora láser de fibra | Alto ($150K-$500K+) | Corte de precisión, diseños intrincados, desperdicio mínimo | 24-36 meses |

| Celda de soldadura robótica | Alto ($100K-$400K) | Soldadura automatizada para ensamblajes repetitivos | 18-36 meses dependiendo del volumen |

Observe cómo los niveles de inversión se relacionan con la posición en el mercado. Una taller que atiende clientes de hojas metálicas en la ciudad de Nueva York con proyectos personalizados y únicos quizás nunca necesite una celda de soldadura robótica. Pero un taller que busca contratos de producción automotriz no puede competir sin automatización.

Las consideraciones de mantenimiento también influyen en sus decisiones de equipo. Las máquinas CNC requieren calibración, actualizaciones de software y servicios especializados. Expertos del sector enfatizan que los ciclos pesados se soportan mediante estructuras robustas, transmisiones equilibradas y guías protegidas, pero incluso el equipo más duradero necesita programas de mantenimiento preventivo y técnicos capacitados.

Al evaluar proveedores, solicite demostraciones in situ y verifique la disponibilidad de piezas de repuesto. Una máquina herramienta que funciona brillantemente se convierte en un riesgo si los componentes de reemplazo tardan semanas en llegar. Considere distribuidores respaldados por el fabricante con historiales comprobados de instalación y programas de formación para sus operadores.

Las opciones de equipo establecen los límites para su negocio, pero no son el único factor que determina el éxito. Comprender los materiales con los que trabajará crea otra capa de ventaja competitiva, lo que permite una mejor asesoría al cliente y operaciones más rentables.

Conocimiento en Selección de Materiales como Ventaja Competitiva

He aquí algo que diferencia a los talleres de fabricación prósperos de los que luchan: el conocimiento especializado en materiales. Cuando un cliente describe su aplicación, ¿puede recomendar inmediatamente el metal adecuado para el trabajo? ¿Puede explicar por qué el aluminio no funcionará en su entorno específico, o por qué cambiar del acero estándar a acero HSLA podría ahorrarles dinero a largo plazo? Este conocimiento le transforma a usted de un proveedor de servicios común en un socio de manufactura de confianza.

Ya sea que esté ejecutando operaciones de fabricación de metales en Buffalo, NY, o atendiendo clientes en los mercados de chapa metálica de Nueva York, su conocimiento de los materiales impacta directamente en la satisfacción del cliente, la reducción de desperdicios y los márgenes de ganancia. Exploraremos cómo la experiencia en materiales se convierte en su ventaja competitiva.

Asociar Materiales con las Aplicaciones del Cliente

Cada proyecto de fabricación comienza con una pregunta fundamental: ¿qué metal sirve mejor para esta aplicación? La respuesta depende de comprender cómo se comportan los diferentes materiales bajo condiciones reales.

Al asesorar a los clientes, evaluará estas consideraciones clave sobre los materiales:

- Resistencia a la Tracción — ¿Cuánta fuerza de tracción puede soportar el material antes de romperse? Las aplicaciones estructurales requieren alta resistencia a la tracción.

- Resistencia a la corrosión — ¿El componente terminado estará expuesto a humedad, productos químicos o condiciones exteriores? Esto determina si es adecuado usar acero estándar, acero inoxidable o aluminio.

- Soldabilidad — Algunos metales se funden fácilmente, mientras que otros requieren técnicas especializadas y operadores calificados, lo que afecta los costos de producción.

- Costo — Los precios de los materiales fluctúan, y elegir alternativas puede impactar drásticamente la rentabilidad del proyecto.

- Disponibilidad — ¿Puede obtener el material rápidamente, o los tiempos de entrega retrasarán el proyecto de su cliente?

Según expertos en fabricación de metales en Metaltech , el material elegido para un proyecto de fabricación afecta si funcionará según lo esperado. Cada metal tiene propiedades que determinan cómo se puede procesar: seleccionar el metal adecuado asegura que las piezas componentes soporten su entorno y uso final.

Considere escenarios comunes que encontrará en trabajos de fabricación de metales en Buffalo:

Acero al carbono sigue siendo la opción más popular para fabricación general. Es fuerte, duradero y fácil de soldar, además de tener un costo menor que la mayoría de las alternativas. Sin embargo, el acero al carbono contiene hierro, lo que lo hace susceptible a la oxidación. Cualquier aplicación al aire libre o expuesta a la humedad requiere recubrimientos protectores o acabados.

Acero inoxidable resuelve el problema de la corrosión a través de su contenido de cromo. Cuando el cromo se oxida, crea una capa protectora que evita la oxidación y las manchas. Por esta razón, equipos para procesamiento de alimentos, dispositivos médicos y elementos arquitectónicos suelen especificar acero inoxidable. ¿El inconveniente? Costos de material más altos y requisitos ligeramente más exigentes para la soldadura.

Aluminio ofrece una resistencia excepcional a la corrosión sin recubrimientos protectores, ya que no contiene hierro que pueda oxidarse. Sus propiedades ligeras hacen que el aluminio sea esencial en aplicaciones aeroespaciales y automotrices donde la reducción de peso es importante. Sin embargo, el aluminio tiene una resistencia a la tracción inferior a la del acero y requiere mayor habilidad para soldarse eficazmente.

Cobre destaca como conductor eléctrico y térmico, lo que lo hace ideal para componentes eléctricos e intercambiadores de calor. Su pátina natural, esa característica capa verde que se desarrolla con el tiempo, también hace que el cobre sea popular en elementos arquitectónicos decorativos.

Comprensión del Espesor por Calibre y la Facilidad de Conformado

Imagine que un cliente solicita un soporte complejo con dobleces estrechos y múltiples bridas. Antes de cotizar, debe evaluar si el material y espesor especificados pueden formarse sin agrietarse. Aquí es donde comprender el espesor en calibre y la conformabilidad distingue a los fabricantes experimentados de quienes simplemente toman pedidos.

Los números de calibre funcionan de forma contraintuitiva: los números más altos indican material más delgado. Una lámina de acero de calibre 10 mide aproximadamente 0,135 pulgadas de espesor, mientras que una de calibre 20 mide solo 0,036 pulgadas. Cada tipo de material tiene diferentes conversiones entre calibre y espesor, por lo que siempre debe verificar las dimensiones reales en lugar de asumir equivalencias entre metales.

La conformabilidad describe qué tan fácilmente el metal se dobla, estira y moldea sin romperse. Varios factores influyen en esto:

- Tipo de Material — El acero dulce y el cobre se conforman fácilmente; el acero de alto carbono y algunas aleaciones de aluminio resisten el doblado

- Dirección del grano — Doblado perpendicular a la dirección de laminación generalmente produce mejores resultados

- Radio de curvatura — Los dobleces más ajustados generan mayor tensión en el material; el radio de doblez mínimo varía según el material y el grosor

- Temperatura — Algunos materiales se forman mejor cuando están calientes, mientras que otros se vuelven frágiles

Tal como confirma la investigación en ciencia de materiales, los metales tienen capas de iones que se deslizan unas sobre otras cuando se aplica una fuerza. Los enlaces metálicos permiten que los electrones se muevan libremente, lo que posibilita doblar y moldear el material, pero algunos metales soportan mejor esta tensión que otros.

Para las operaciones de fabricación de metal en Buffalo, comprender estos principios evita errores costosos. ¿Cotiza un proyecto que requiere dobleces ajustados en acero grueso de alto carbono? Deberá considerar la posibilidad de grietas, velocidades de producción más lentas o recomendaciones de materiales alternativos.

Construcción de relaciones con proveedores para mejores márgenes

Su conocimiento de los materiales crea valor para los clientes, pero las relaciones con los proveedores determinan si ese valor se traduce en márgenes saludables para su negocio. El abastecimiento estratégico va más allá de encontrar el precio más bajo por libra.

Considere lo que ofrecen las alianzas sólidas con proveedores:

- Precios por volumen — Relaciones comprometidas desbloquean descuentos no disponibles para compradores ocasionales

- Asignación prioritaria — Durante escasez de materiales, los clientes establecidos son atendidos primero

- Soporte Técnico — Los buenos proveedores le ayudan a seleccionar grados y especificaciones adecuados

- Términos flexibles — Acuerdos de pago que mejoran su flujo de efectivo

- Entrega Justo a Tiempo — Reducción de los costos de mantenimiento de inventario mientras se asegura la disponibilidad de materiales

Aquí hay un enfoque práctico: desarrolle relaciones principales con dos o tres centros de servicio de metales que atiendan su región. Tener proveedores de respaldo protege contra faltantes de stock y ofrece ventajas competitivas en precios. Pero no distribuya sus compras de forma tan dispersa que ningún proveedor le considere un cliente prioritario.

Supervise cuidadosamente sus patrones de uso de materiales. Conocer su consumo mensual de calibres y aleaciones específicos le permite negociar pedidos por volumen: compromisos para comprar cantidades establecidas durante un período determinado con precios fijos. Esto protege contra las fluctuaciones del mercado y demuestra fiabilidad, algo que los proveedores recompensan.

La experiencia en materiales también reduce el desperdicio, lo cual impacta directamente en las ganancias. Cuando comprende cómo se comportan distintos metales durante el corte, conformado y soldadura, minimiza los desechos provocados por errores de procesamiento. La correcta disposición de piezas en las planchas maximiza el aprovechamiento del material. Saber qué recortes tienen valor de reventa frente a valor de chatarra afecta sus costos reales de material.

Los fabricantes que prosperan a largo plazo no solo son hábiles operando equipos, sino que actúan como consultores que ayudan a sus clientes a tomar mejores decisiones sobre materiales. Esta experiencia fortalece las relaciones, reduce retrabajos costosos y posiciona su operación como un socio indispensable, en lugar de un proveedor intercambiable.

Por supuesto, la experiencia en materiales no significa nada sin operadores calificados que puedan traducir ese conocimiento en productos terminados de calidad. La formación y retención de una fuerza laboral capacitada representa uno de los mayores desafíos de la industria, y también una oportunidad para diferenciarse.

Desarrollo de la Fuerza Laboral y Adquisición de Talento

Ha invertido en equipos, asegurado materiales y diseñado una distribución eficiente del taller. Pero aquí está la incómoda realidad que enfrenta todo negocio de fabricación de chapa metálica: nada de esto importa sin personal calificado operando esas máquinas. La industria de fabricación enfrenta una crisis real de mano de obra, y la forma en que usted aborde este problema determinará si su operación prospera o lucha por cumplir con los compromisos con los clientes.

De acuerdo con el American Welding Society , existe una demanda considerable de soldadores, pero una fuerza laboral insuficiente para satisfacerla. A medida que los profesionales mayores se jubilan, los jóvenes no están ocupando esos puestos con la suficiente rapidez. Esta "ola plateada" afecta a las operaciones de fabricación de acero en Buffalo, NY, tanto como a los talleres en áreas metropolitanas importantes. ¿La solución? Estrategias proactivas de desarrollo de mano de obra que atraigan, capaciten y retengan fabricantes calificados.

Buscar y Retener Fabricantes Calificados

¿Dónde encuentra soldadores calificados, operadores de máquinas y especialistas en fabricación cuando todos compiten por el mismo grupo de talentos? La respuesta requiere buscar más allá de los anuncios de empleo tradicionales.

Canales efectivos de reclutamiento incluyen:

- Agencias especializadas de personal industrial — Agencias como FlexCrew mantienen bases de datos de soldadores previamente verificados con certificaciones relevantes, reduciendo los tiempos de contratación hasta en un 40 %

- Alianzas con escuelas técnicas — Establezca relaciones con programas de soldadura y manufactura para acceder a talento recién graduado antes que los competidores

- Bolsas de trabajo específicas para la industria — Plataformas enfocadas en oficios y manufactura que atraen candidatos que buscan activamente trabajos de fabricación

- Programas de referidos de empleados — Su equipo actual conoce a fabricadores calificados; incentive a sus miembros a hacer presentaciones

- Salas sindicales y programas de aprendizaje — Excelentes fuentes de soldadores certificados con credenciales verificadas

Pero encontrar talento es solo la mitad del desafío. La retención requiere un esfuerzo intencional porque los talleres de fabricación metálica suelen experimentar una alta rotación, ya que los trabajadores se van en busca de mejores oportunidades. ¿Qué impide que los fabricadores calificados salgan por la puerta?

La compensación importa, pero no lo es todo. La Oficina de Estadísticas Laborales informa salarios anuales medianos para soldadores alrededor de $47,000, con los mejores rendimientos ganando más de $71,000. Los soldadores especializados en sectores con alta demanda obtienen incluso más. Los talleres de fabricación metálica en Rochester, NY, que compiten por el talento, necesitan salarios base competitivos más:

- Bonificaciones por desempeño vinculadas a calidad y productividad

- Seguros médicos y planes de jubilación integrales

- Asignaciones para herramientas y provisión de equipos de seguridad

- Opciones de horarios flexibles cuando sea factible

He aquí lo que muchos propietarios pasan por alto: los trabajadores más jóvenes priorizan el equilibrio entre la vida laboral y personal, así como el desarrollo profesional, por encima del salario máximo. Talleres que ofrecen semanas laborales comprimidas, horarios de inicio flexibles o turnos amigables para padres atraen candidatos que sus competidores pasan por alto.

Crear un Programa de Aprendizaje

¿No puede encontrar suficientes trabajadores calificados? Formarlos usted mismo. Los programas de aprendizaje resuelven la escasez de talento al tiempo que crean empleados leales que comprenden sus procesos y estándares específicos.

Según La iniciativa de aprendizaje de METAL , casi 3.000 fabricantes en todo el país ahora ofrecen programas de aprendizaje, reconociéndolos como una solución comprobada para reclutar, capacitar y retener talento manufacturero de clase mundial. Los participantes ganan mientras aprenden, con aumentos salariales vinculados al progreso en habilidades. Al finalizar, reciben credenciales nacionales del Departamento de Trabajo de EE. UU.

¿Qué puede hacer un programa de aprendizaje estructurado por su operación de fabricación de metales en Syracuse, NY o dondequiera que se encuentre?

- Capacitar empleados para puestos de mayor cualificación acordes con su equipo

- Desarrollar trayectorias profesionales claras que atraigan candidatos ambiciosos

- Estandarizar la formación en toda su operación

- Mejorar la productividad, las prácticas de seguridad y la capacidad general

- Fomentar la lealtad y retención mediante una inversión genuina en los trabajadores

Las asociaciones con escuelas técnicas y colegios comunitarios amplifican sus esfuerzos. Muchas instituciones aceptan con agrado aportes al currículo por parte de empleadores locales, asegurando que los graduados lleguen con habilidades relevantes. Las oportunidades de pasantías le permiten evaluar posibles contrataciones antes de realizar compromisos permanentes, en esencia un sistema de prueba antes de contratar.

Las empresas que apoyan la educación continua y el avance en la certificación de soldadores observan tasas de retención un 35 % más altas que aquellas que no lo hacen. Solo esa estadística justifica la inversión en programas formales de desarrollo.

Capacitación cruzada para flexibilidad operativa

Imagine que su mejor soldador se reporta enfermo justo el día en que debe enviarse un proyecto importante. Si nadie más puede ocupar esa estación de soldadura, tendrá problemas. La capacitación cruzada genera resiliencia operativa y al mismo tiempo ofrece a los empleados variedad y oportunidades de crecimiento.

Los enfoques efectivos de capacitación cruzada incluyen:

- Rotar a los empleados por diferentes estaciones durante períodos de menor actividad

- Asociar operadores experimentados con aprendices para una tutoría práctica

- Documentar procedimientos para que el conocimiento no quede atrapado en la cabeza de individuos específicos

- Establecer hitos de habilidades vinculados a aumentos salariales

Cuando los empleados comprenden múltiples procesos —corte, conformado, soldadura, acabado— ven cómo su trabajo se relaciona con todo el flujo de producción. Esta perspectiva mejora la calidad porque los operarios reconocen cómo las decisiones tomadas aguas arriba afectan las operaciones aguas abajo.

¿Listo para desarrollar su propio programa interno de capacitación? Siga estos pasos:

- Evalúe las brechas actuales de habilidades — Identifique qué posiciones carecen de cobertura sustituta y qué capacidades necesita desarrollar su taller

- Definir estándares de competencia — Documentar cómo es un desempeño "competente" para cada puesto y proceso

- Crear módulos de formación estructurados — Combinar la instrucción en aula con práctica supervisada

- Asignar mentores a los alumnos — Los fabricantes experimentados transfieren conocimientos que no pueden plasmarse en manuales

- Seguimiento del progreso y certificación de finalización — El reconocimiento formal motiva a los alumnos y documenta sus capacidades

- Vincular el ascenso con la compensación — Recompense a los empleados que amplíen sus conjuntos de habilidades con aumentos salariales o bonificaciones

- Revisar y actualizar regularmente — Los programas de formación deben evolucionar conforme cambien los equipos y los requisitos de los clientes

Los fabricantes de acero en Rochester, NY, y talleres en todas partes enfrentan la misma realidad fundamental: la calidad de la fuerza laboral impacta directamente en la calidad del producto y la satisfacción del cliente. Un equipo técnicamente calificado realiza un mejor trabajo, detecta problemas antes y atiende a los clientes de manera más eficaz que operarios insuficientemente capacitados que luchan con equipos que no comprenden completamente.

Los fabricantes que resuelven el desafío de mano de obra no solo sobreviven, sino que construyen ventajas competitivas que sus competidores no pueden replicar fácilmente. El equipo puede comprarse. Los materiales pueden conseguirse. Pero una fuerza laboral calificada y leal lleva años desarrollarse y se convierte en su activo más valioso.

Con su equipo en su lugar, el siguiente paso fundamental es garantizar que su base financiera apoye un crecimiento sostenible, desde los costos iniciales hasta los desafíos de flujo de efectivo inherentes al trabajo por proyectos.

Planificación Financiera y Consideraciones sobre los Costos Iniciales

Ha reunido a su equipo, seleccionado el equipo y planificado sus instalaciones. Pero aquí está la pregunta que mantiene despiertos a los fabricantes aspirantes por las noches: ¿cuánto dinero necesita realmente para lanzarse? Y una vez que esté operativo, ¿cómo evita las trampas de liquidez que hunden operaciones que de otro modo serían prometedoras?

A diferencia de los negocios minoristas con ventas diarias predecibles, un negocio de fabricación de chapa metálica opera con ingresos por proyectos. Podría completar un trabajo de $50.000 en enero y no recibir el pago hasta marzo, mientras sigue cubriendo nóminas, materiales y gastos generales cada semana. Comprender estas dinámicas financieras antes del lanzamiento evita las crisis de liquidez que obligan a cerrar talleres prometedores.

Cálculo de su Inversión Inicial Real

La mayoría de las guías de planificación empresarial ofrecen rangos vagos que no ayudan a elaborar un presupuesto realista. Desglosaremos los requisitos reales de capital por categoría para que pueda desarrollar estrategias de financiación adaptadas a su situación específica.

Según análisis de inicio de industria , los fabricantes de metales enfrentan gastos significativos iniciales que abarcan varias categorías principales. La tabla siguiente organiza estas inversiones con niveles relativos de costo para ayudarle a priorizar:

| Categoría de costo | Nivel de inversión | Qué cubre | Notas de planificación |

|---|---|---|---|

| Equipos | $50,000 - $500,000+ | Cizallas, dobladoras, soldadores, mesas de corte, herramientas | Variable más grande; depende de si es CNC o manual y equipo nuevo o usado |

| Mejoras en la instalación | $20,000 - $150,000 | Mejoras eléctricas, ventilación, pisos, equipo de seguridad | El espacio industrial existente reduce significativamente los costos |

| Inventario inicial | $15,000 - $50,000 | Stock de chapa metálica, materiales para soldadura, consumibles | Comenzar con estructura ligera; expandirse conforme surjan los patrones de clientes |

| Reservas operativas | gastos de 3 a 6 meses | Alquiler, servicios públicos, nómina, seguros durante la fase de arranque | Categoría más subestimada; planificar ventas iniciales lentas |

| Permisos y honorarios profesionales | $5.000 - $25.000 | Licencias, configuración legal, contabilidad, depósitos de seguros | Varía significativamente según la ubicación y la estructura empresarial |

¿Notas los amplios rangos? Tus decisiones de posicionamiento de capítulos anteriores impactan directamente estos números. Un taller que comience con equipos manuales usados para atender a contratistas locales podría arrancar con menos de $100.000 en total. Las operaciones de fabricación de metales en Nueva York que busquen contratos de manufactura de precisión podrían superar fácilmente los $500.000 antes de completar su primer proyecto.

He aquí lo que sorprende a muchos emprendedores: durante tu primer año, las reservas operativas importan más que la calidad del equipo. Puedes sobrevivir con un equipo adecuado mientras construyes tu base de clientes. No puedes sobrevivir si se te acaba el efectivo antes de que los ingresos se materialicen.

Expertos financieros especializados en empresas manufactureras enfatizan la necesidad de prestar especial atención a las proyecciones financieras: ser realistas sobre los costos iniciales, gastos operativos y pronósticos de ingresos. Esta sección resulta crucial para obtener financiamiento, ya sea de bancos, inversionistas o programas de préstamos del SBA.

Gestión del flujo de efectivo en trabajos por proyecto

Imagine este escenario: obtiene un contrato de $75,000 de un fabricante. Compra materiales por $25,000, dedica tres semanas a fabricar componentes y entrega el pedido terminado. ¿Las condiciones de pago de su cliente? Neto 45. Esto significa que ha adelantado los costos de materiales, cubierto seis semanas de mano de obra y no recibirá los ingresos hasta un mes y medio después de la entrega.

Esta brecha temporal define el desafío de flujo de efectivo en las empresas de fabricación. Expertos en flujo de manufactura señalan que el flujo de efectivo y el flujo de fabricación están estrechamente relacionados: un proceso de producción fluido mejora el flujo de efectivo al reducir costos y acelerar el momento de los ingresos. Pero el trabajo por proyectos crea inherentemente brechas entre gastos e ingresos.

Estrategias para gestionar estas dinámicas de flujo de efectivo incluyen:

- Requisitos de depósito — Solicitar un 30-50 % por adelantado en proyectos más grandes para cubrir la compra de materiales

- Facturación progresiva — Estructurar pagos en hitos del proyecto en lugar de esperar a la entrega final

- Negociación de condiciones de materiales — Acordar plazos de pago con proveedores que se extiendan más allá del ciclo de cobro a sus clientes

- Líneas de capital de trabajo — Establecer líneas de crédito antes de necesitarlas, no durante una crisis de liquidez

- Factoraje de facturas — Convierta los cuentas por cobrar pendientes en efectivo inmediato (con descuento) cuando sea necesario

Las operaciones exitosas de fabricación de acero en la ciudad de Nueva York y los talleres de fabricación de metales en la ciudad de Nueva York lo gestionan manteniendo disciplina financiera desde el primer día. Registre los costos reales de cada proyecto frente a las estimaciones. Supervise escrupulosamente los días de ventas pendientes (DSO). Cree reservas de efectivo durante los meses rentables para cubrir los períodos difíciles.

Considere esta observación de fabricantes experimentados: si los procesos de fabricación son ineficientes o propensos a retrasos, bloquean efectivo en inventario o provocan demoras en la recepción de ingresos por ventas. La eficiencia operativa no solo se trata de productividad; impacta directamente en su salud financiera.

Estrategias de precios para la rentabilidad

¿Cómo fija precios por el trabajo de fabricación para realmente obtener ganancias? Subestimar los precios elimina más talleres que la mala calidad. Sin embargo, muchos fabricantes adivinan los precios en lugar de desarrollar enfoques sistemáticos que aseguren la rentabilidad.

Especialistas en estimación de costos enfatice que el costo de la fabricación de chapa no se trata solo de la materia prima, sino que combina materiales, procesos, mano de obra, herramientas y gastos generales. Dejar fuera cualquier componente conlleva a cotizar por debajo del costo real y a la erosión de beneficios.

Elabore su precio utilizando estos elementos interconectados:

Costos materiales vaya más allá del propio metal. Calcule en función del aprovechamiento real de la chapa, no solo del peso de la pieza terminada. Un mal anidado aumenta el porcentaje de desperdicio, elevando el costo real por pieza. Incluya un recargo por material y limite la validez de la cotización para protegerse contra las fluctuaciones de precios.

Tarifas de mano de obra deben reflejar costos completamente cargados, no solo salarios por hora. Incluya beneficios, impuestos sobre nómina, supervisión y apoyo indirecto del taller. No olvide el tiempo de preparación, manipulación de materiales e inspección de calidad al estimar las horas de mano de obra.

Tarifas de máquina inversión en equipos de captura, mantenimiento, consumo de energía y gastos generales asignados. El costo de procesamiento equivale al tiempo de ciclo multiplicado por la tarifa de la máquina. Las piezas complejas, tolerancias más estrechas y materiales más gruesos aumentan el tiempo de ciclo y el costo.

Asignación de gastos generales distribuye los gastos indirectos entre los trabajos. Servicios públicos, mantenimiento, control de calidad, administración: estos costos no se asocian a proyectos específicos, pero deben recuperarse mediante la fijación de precios. La mayoría de los fabricantes incluyen los gastos generales en su tarifa horaria en lugar de detallarlos por proyecto.

Margen de Ganancia asegura la sostenibilidad del negocio. Después de cubrir todos los costos, ¿qué queda? Una estrategia de margen consistente evita precios demasiado bajos y apoya el crecimiento a largo plazo. Los márgenes del sector suelen oscilar entre el 10 % y el 25 % según la competencia y la especialización.

El precio final cotizado por pieza combina material, procesamiento, mano de obra, utillaje, acabado y gastos generales, y luego aplica el margen objetivo.

Errores comunes en la fijación de precios que reducen la rentabilidad incluyen:

- Ignorar el porcentaje de desecho al calcular las necesidades de material

- Omitir el tiempo de preparación en pedidos de lotes pequeños

- Utilizar precios de materiales obsoletos en los presupuestos

- No ajustar el precio por pieza según la cantidad del pedido

- Subestimar los costos de utillaje, especialmente para matrices y accesorios personalizados

Brooklyn custom metal fabrication inc New York operations y talleres similares consolidados sobreviven porque han dominado esta disciplina de fijación de precios. Conocen sus costos reales, mantienen márgenes saludables y ajustan los precios conforme cambian las condiciones del mercado.

Una consideración final: el volumen lo cambia todo. La producción de alto volumen distribuye los costos de preparación entre más unidades, mejora la eficiencia laboral y maximiza el aprovechamiento de materiales. Su precio por pieza para 10.000 unidades debe ser muy diferente al precio para 100 unidades del mismo componente. Incluya descuentos por cantidad en su proceso de presupuestación para reflejar estas diferencias reales de costo.

Con una base financiera establecida —costos de puesta en marcha comprendidos, estrategias de flujo de efectivo implementadas y metodología de precios definida— está en condiciones de construir una operación sostenible. Pero el lanzamiento es solo el comienzo. ¿Cuál es el próximo desafío? Escalar esa operación manteniendo la calidad y fiabilidad que ganaron la confianza de sus clientes desde un principio.

Estrategias de crecimiento y construcción del éxito a largo plazo

Ha lanzado su operación, establecido su base de clientes y dominado los fundamentos. Ahora surge la pregunta que sooner o later se plantea todo fabricante exitoso: ¿cómo crecer sin perder lo que en primer lugar le hizo exitoso? Escalar un negocio de fabricación de chapa metálica requiere más que simplemente añadir equipos y contratar más soldadores. Exige una reflexión estratégica sobre sistemas de calidad, redes de colaboración y posicionamiento en el mercado capaces de mantener la rentabilidad en cada fase de crecimiento.

Ya sea que esté administrando una operación de chapa metálica en Nueva York o desarrollando capacidades de fabricación de metal en Albany, el camino desde una empresa emergente hasta un actor consolidado sigue patrones predecibles. Comprender estas fases y reconocer cuándo está listo para avanzar es lo que distingue a los fabricantes que prosperan a largo plazo de aquellos que se estancan o tropiezan.

Ampliación de la producción sin sacrificar la calidad

He aquí la realidad incómoda: el crecimiento rompe cosas. Los procesos que funcionaban perfectamente con ingresos anuales de $500,000 a menudo fallan a los $2 millones. Las verificaciones informales de calidad que sus experimentados fabricantes realizaban de forma natural se vuelven inconsistentes cuando está capacitando personal nuevo y operando múltiples turnos.

Según especialistas en crecimiento manufacturero , expandir un negocio de fabricación de metales puede conducir a mejores economías de escala; con niveles de producción más altos, se beneficia de costos promedio más bajos por unidad, aumentando así la rentabilidad. Pero esta ventaja de costo solo se materializa cuando la calidad permanece constante.

Antes de buscar un crecimiento agresivo, asegúrese de que estas bases sean sólidas:

- Procedimientos Documentados — Cada proceso crítico debe contar con instrucciones por escrito que los nuevos empleados puedan seguir sin depender del conocimiento empírico

- Puntos de Control de Calidad — Incorpore pasos de inspección en su flujo de trabajo en lugar de detectar problemas únicamente en la inspección final

- Sistemas de medición — Supervise las tasas de rechazo, las horas de reprocesamiento y las quejas de los clientes para identificar problemas antes de que se agraven

- Horarios de mantenimiento de equipos — El mantenimiento preventivo evita averías que interrumpen la producción cuando opera al máximo de su capacidad

¿Cómo saber cuándo su operación está lista para escalar? Observe estos indicadores de crecimiento que señalan preparación para la expansión:

- Rechazar sistemáticamente trabajos debido a limitaciones de capacidad

- Tasas de retención de clientes superiores al 80 % con quejas mínimas

- Rendimiento en entregas puntuales superior al 95 %

- Márgenes de beneficio estables o en mejora durante trimestres consecutivos

- Reservas de efectivo suficientes para financiar el crecimiento sin poner en riesgo las operaciones

- Capacidad de gestión disponible para supervisar la expansión sin descuidar a los clientes actuales

¿Faltan estos indicadores? Enfóquese en fortalecer los aspectos fundamentales antes de añadir capacidad. Operaciones de acero en Nueva York y talleres de hojalatería como Excel Sheet Metal que escalaron prematuramente suelen arrepentirse: nuevos equipos permanecen infrautilizados mientras problemas de calidad alejan a los clientes existentes.

Asociaciones estratégicas e integración de la cadena de suministro

No puede hacerlo todo usted mismo, y no debería intentarlo. Investigación sobre asociaciones estratégicas confirma que colaborar con otras empresas, proveedores e interesados permite a las empresas metalúrgicas aprovechar las fortalezas mutuas y alcanzar el éxito conjunto.

Considere tres categorías de asociaciones que aceleran el crecimiento:

Asociaciones con proveedores ir más allá de la compra transaccional. Desarrollar relaciones estratégicas con proveedores de materiales proporciona acceso a asignaciones prioritarias durante escaseces, mejores precios mediante compromisos de volumen y soporte técnico que mejora su experiencia en la selección de materiales. Cuando las operaciones de talleres de fabricación de acero en Nueva York cultivan estas relaciones, obtienen ventajas competitivas a las que los compradores puramente transaccionales nunca tienen acceso.

Proveedores de servicios complementarios amplíe sus capacidades sin inversión de capital. Quizás usted destaca en conformado y soldadura, pero carece de capacidades de acabado. Asociarse con especialistas en recubrimiento en polvo o galvanizado le permite ofrecer soluciones completas, mientras cada parte se enfoca en sus competencias principales.

De fabricación premium manejar trabajos especializados que están fuera del alcance de su equipo o certificaciones. Aquí es donde la subcontratación estratégica se vuelve particularmente valiosa para las empresas de fabricación en crecimiento.

Imagine obtener un contrato automotriz que requiere estampado de precisión y certificación IATF 16949, capacidades que usted no posee ni puede desarrollar rápidamente. En lugar de rechazar la oportunidad, asociarse con fabricantes certificados le permite expandirse a nuevos mercados manteniendo las relaciones con los clientes. Empresas como Shaoyi (Ningbo) Metal Technology se especializan exactamente en este nicho: ofrecen piezas personalizadas de estampado metálico certificadas según IATF 16949 y ensamblajes de precisión para componentes de chasis, suspensión y estructurales. Su prototipado rápido en 5 días y su soporte integral en diseño para fabricación (DFM) permiten a los fabricantes en crecimiento aprovechar oportunidades en el sector automotriz sin tener que desarrollar internamente estas capacidades especializadas.

Al evaluar posibles socios, los especialistas en alianzas recomiendan buscar fortalezas complementarias, objetivos y valores compartidos, y una confiabilidad comprobada. Realice una debida diligencia para asegurarse de que los socios puedan cumplir con sus compromisos antes de poner en juego sus relaciones con los clientes basándose en su desempeño.

Certificaciones que abren nuevas puertas de mercado

Algunos mercados permanecen bloqueados hasta que se tienen las credenciales adecuadas. Los sectores automotriz y aeroespacial exigen especialmente certificaciones que demuestren un sistema de gestión de calidad sistemático, no solo buenas intenciones.

IATF 16949 es la norma internacional para sistemas de gestión de calidad en el sector automotriz. Según NSF, esta certificación proporciona un Sistema de Gestión de Calidad estandarizado centrado en impulsar la mejora continua, con énfasis en la prevención de defectos y la reducción de la variabilidad y los desperdicios en la cadena de suministro automotriz.

¿Por qué es importante IATF 16949 para su estrategia de crecimiento? La mayoría de los principales fabricantes de equipos originales (OEM) del sector automotriz exigen esta certificación para su cadena de suministro. Sin ella, quedará excluido de contratos automotrices independientemente de sus capacidades de fabricación. La certificación indica su compromiso con:

- Gestión sistemática de la calidad integrada en todas las operaciones

- Procesos de mejora continua que reducen los defectos con el tiempo

- Enfoques de gestión de riesgos que identifican problemas de forma proactiva

- Pensamiento centrado en el cliente en todos los niveles organizativos

El proceso de certificación sigue un ciclo de tres años con auditorías anuales que garantizan el cumplimiento continuo. Sí, requiere un esfuerzo significativo: documentación, estandarización de procesos y compromiso organizacional. Pero las organizaciones que logran la certificación informan una mayor satisfacción del cliente, mayor eficiencia y mejor acceso al mercado.

Más allá de la IATF 16949, considere cómo otras certificaciones se alinean con sus mercados objetivo:

- ISO 9001 — La norma fundamental de gestión de la calidad aplicable a través de industrias

- ISO 14001 y el resto de los productos — Certificación de gestión ambiental cada vez más exigida por grandes fabricantes

- AS9100 — Norma de calidad para la industria aeroespacial, destinada a talleres que buscan contratos de aviación

- Certificaciones AWS — Credenciales específicas de soldadura que validan la competencia del operador

Para nuevas operaciones de chapa metálica que consideran la expansión en el sector automotriz pero carecen de certificación IATF 16949, asociarse con fabricantes certificados ofrece acceso inmediato al mercado mientras desarrollan capacidades internas. Este enfoque híbrido —atendiendo directamente a los clientes para trabajos estándar mientras se subcontratan los requisitos certificados— permite capturar oportunidades que de otro modo irían a parar a competidores.

Los fabricantes que construyen un éxito duradero piensan más allá de los pedidos del próximo mes. Invierten en sistemas de calidad escalables, cultivan asociaciones que amplían capacidades y buscan certificaciones que abren mercados premium. Ya sea que usted sea una startup como Excel Sheet Metal o una operación establecida lista para dar el siguiente paso, estos cimientos estratégicos determinan si el crecimiento fortalece su negocio o lo desestabiliza.

Su trayectoria en el negocio de fabricación de chapa metálica comenzó con la comprensión de la industria y la identificación de su mercado. A lo largo del camino, ha gestionado permisos, diseñado instalaciones, seleccionado equipos, dominado materiales, formado equipos de trabajo y establecido disciplina financiera. Ahora, con estrategias de crecimiento a su alcance, está preparado para transformar esa base en una operación rentable y sostenible que sirva a sus clientes durante muchos años por venir.

Preguntas frecuentes sobre cómo iniciar un negocio de fabricación de chapa metálica

1. ¿Es la fabricación de chapa metálica un buen negocio?

Sí, la fabricación de chapa metálica es una oportunidad comercial rentable. La industria apoya sectores lucrativos como el automotriz, aeroespacial, construcción y HVAC. Se proyecta que el mercado global supere los 15 mil millones de libras esterlinas para 2030, con más del 50 % de los componentes de vehículos provenientes de la fabricación de chapa metálica. El éxito depende de una posición estratégica en el mercado, la inversión adecuada en equipos y la creación de relaciones con clientes confiables que valoren la calidad y la consistencia en la entrega.

¿Cuánto cuesta iniciar un negocio de fabricación de chapa metálica?

Los costos iniciales oscilan entre menos de $100,000 para un taller básico con equipos manuales y más de $500,000 para operaciones con tecnología CNC. Las principales categorías de costo incluyen equipos ($50,000-$500,000+), mejoras en las instalaciones ($20,000-$150,000), inventario inicial ($15,000-$50,000), reservas operativas (3-6 meses de gastos) y permisos ($5,000-$25,000). Su posicionamiento—ya sea atendiendo a contratistas locales o enfocándose en la fabricación de precisión—influye directamente en estos números.

3. ¿Qué equipo necesito para iniciar un taller de fabricación de metales?

El equipo esencial para comenzar incluye una cizalla manual o mecánica para corte, una dobladora hidráulica para conformado, soldadoras MIG y TIG para uniones, amoladoras y herramientas de acabado, además de equipos de medición. A medida que crezca su negocio, considere dobladoras CNC para mayor precisión repetible, prensas punzonadoras CNC para patrones complejos y cortadoras láser de fibra para diseños intrincados. Las decisiones sobre equipos deben alinearse con su mercado objetivo y ofertas de servicios.

4. ¿Qué licencias y permisos se requieren para un negocio de fabricación de metales?

Los permisos requeridos generalmente incluyen una licencia comercial, permiso de zonificación para operaciones industriales, permiso de calidad del aire para emisiones, permiso para aguas pluviales y aprobación del departamento de bomberos. El cumplimiento ambiental según la Regla EPA NESHAP 6X se aplica a operaciones que generan humos de soldadura o polvo metálico. Las normas OSHA exigen protecciones en maquinaria, requisitos de EPP y programas de seguridad por escrito. Los requisitos varían según la ubicación, por lo tanto, consulte a las autoridades locales durante la planificación.

5. ¿Cómo fijo precios en trabajos de fabricación en lámina metálica para obtener ganancias?

Elabora los precios utilizando cinco componentes: costos de materiales (incluyendo el porcentaje de desperdicio), tasas salariales completas, tasas de maquinaria que cubran la inversión en equipos y gastos generales, asignación de gastos generales para costos indirectos y margen de ganancia (típicamente del 10-25%). Incluye tiempo de preparación, manipulación de materiales e inspección de calidad. Para pedidos por volumen, ajusta el precio por pieza para reflejar economías de escala. Siempre compara los costos reales con las estimaciones para perfeccionar tu metodología de fijación de precios con el tiempo.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —