- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Tecnología de prensa servo para estampado automotriz: Dominio del AHSS

Time : 2025-12-26

TL;DR

Tecnología de prensa servo para estampado automotriz representa un cambio fundamental desde sistemas mecánicos de velocidad fija hacia soluciones de conformado completamente programables y de alto par. Al desacoplar la velocidad del deslizador de la rotación del motor, las prensas servo permiten a los ingenieros optimizar la velocidad en Punto Muerto Inferior (BDC) , posibilitando el conformado preciso de aceros avanzados de alta resistencia (AHSS) y aluminio sin grietas. Esta tecnología ofrece una productividad 30-50 % mayor mediante perfiles de movimiento pendular, prolonga la vida útil de las matrices al reducir el choque por trinquete y reduce el consumo energético hasta en un 70 % en comparación con los sistemas hidráulicos. Para los fabricantes automotrices, constituye la solución definitiva para equilibrar los requisitos de ligereza con la eficiencia en producción masiva.

El Núcleo de Ingeniería: Cómo la Tecnología Servo Redefine el Estampado

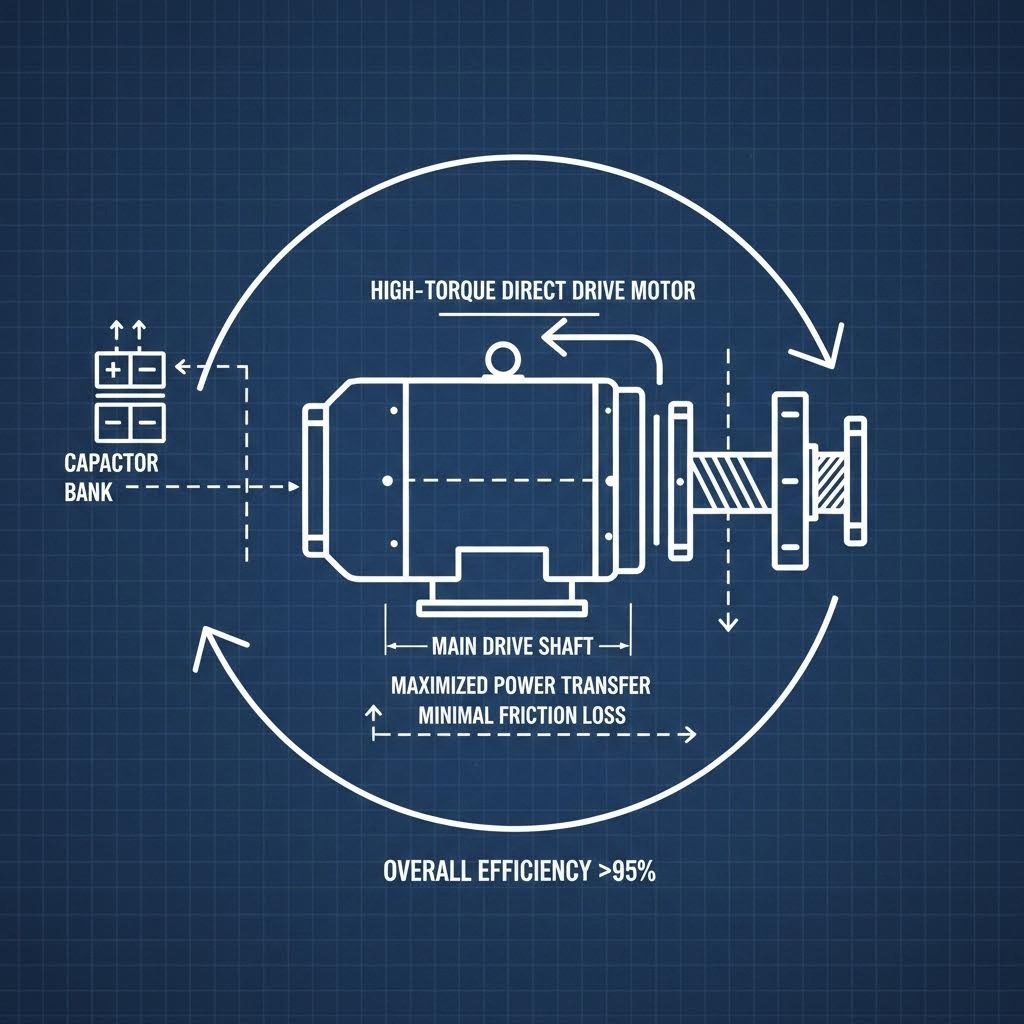

Para entender el dominio de las prensas servo en la fabricación moderna de automóviles, es necesario distinguirlas de las prensas mecánicas tradicionales impulsadas por volante y de los sistemas hidráulicos de potencia por fluidos. La innovación fundamental radica en el Conducción Directa mecanismo. A diferencia de las prensas mecánicas que almacenan energía en un volante que gira continuamente y utilizan un embrague para transferir la fuerza, una prensa servo emplea un servomotor de alto par y bajo régimen (RPM) acoplado directamente al eje de transmisión (o mediante una transmisión de engranajes mínima). Esta arquitectura elimina el conjunto de embrague y freno, históricamente los componentes que requieren más mantenimiento en una línea de prensas, y proporciona disponibilidad total de par en cualquier punto del recorrido.

La gestión de energía en estos sistemas es sofisticada. Fabricantes líderes como AIDA y Schuler utilizan bancos de Condensadores (a menudo denominados sistemas de "Conservación y Optimización de Energía") para gestionar los grandes picos de potencia requeridos durante la carrera de conformado. Estos condensadores almacenan energía durante la parte del ciclo en la que no se realiza el conformado y la liberan instantáneamente durante el golpe, nivelando la demanda sobre la red eléctrica de la instalación. Este sistema de retroalimentación en bucle cerrado permite una precisión a nivel de micrón, ya que la posición del motor se monitorea y corrige continuamente en tiempo real, garantizando una altura de cierre constante independientemente de la expansión térmica o la variación de carga.

Para instalaciones que aún no están listas para invertir en líneas de prensas completamente nuevas, actuadores servo lineales ofrecer una vía de modernización. Según se menciona en análisis recientes de la industria, reemplazar cilindros hidráulicos por actuadores servo lineales puede reducir la cantidad de componentes hasta en un 80%, eliminando unidades de potencia hidráulica (HPUs) y los riesgos asociados de fugas de aceite y sobrecalentamiento. Este enfoque modular permite a los estampadores alcanzar la precisión y limpieza propias de sistemas servo, críticas para formar electrónica automotriz sensible o componentes interiores, sin la inversión de capital necesaria para una instalación completamente nueva.

Resolviendo el desafío del aligeramiento: aplicaciones de aceros de alta resistencia (AHSS) y aluminio

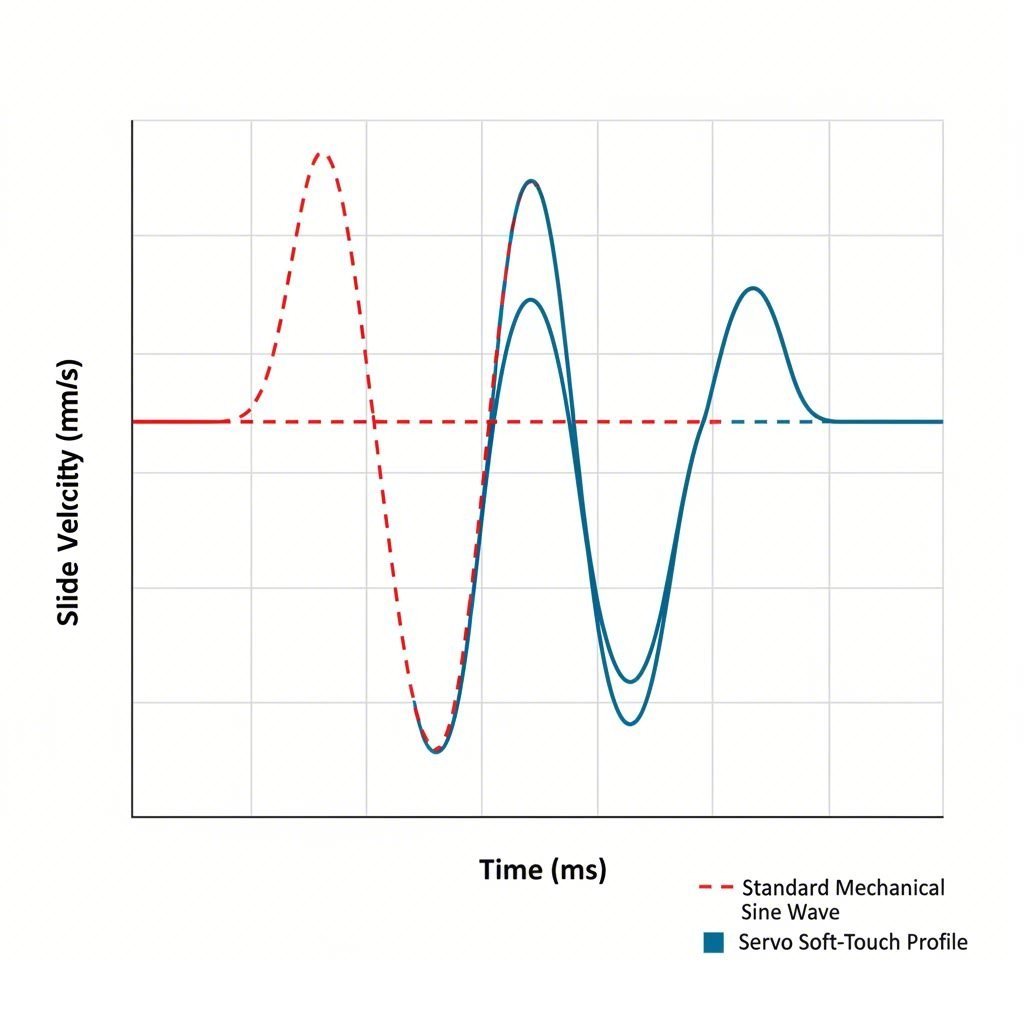

La transición hacia vehículos eléctricos (EV) ha acelerado la demanda de aligeramiento de vehículos, impulsando a los estampadores a trabajar con materiales notoriamente difíciles de conformar: Acero de Alta Resistencia Avanzada (AHSS) y aleaciones de aluminio. Las prensas mecánicas tradicionales, que golpean el material a velocidad máxima cerca del punto muerto inferior (BDC), a menudo provocan grietas o excesivo rebote elástico en estos materiales. La tecnología de prensa servo resuelve este problema físico permitiendo que el carro desacelere justo antes del contacto.

Al reducir la velocidad del carro hasta casi detenerse en el punto muerto inferior (BDC), se permite que el material fluya plásticamente en lugar de fracturarse por impacto. Esta capacidad de "permanencia" reduce significativamente rebote elástico —la tendencia del metal a volver a su forma original—garantizando tolerancias dimensionales más ajustadas. Además, la posibilidad de controlar la liberación de la fuerza ayuda a mitigar snap-through (fuerza inversa), el choque violento que ocurre cuando el material se fractura. La reducción del snap-through protege el bastidor de la prensa y prolonga significativamente la vida útil de troqueles progresivos costosos.

Producir estas geometrías complejas y ligeras requiere no solo maquinaria avanzada, sino también socios de fabricación altamente capacitados. Para entidades automotrices que buscan cerrar la brecha entre la prototipificación rápida y la fabricación de alto volumen, Shaoyi Metal Technology proporciona soluciones integrales de estampado. Aprovechando la precisión certificada según IATF 16949 y capacidades de prensa de hasta 600 toneladas, entregan componentes críticos como brazos de control y subestructuras que cumplen con los estándares globales de OEM, asegurando que los beneficios teóricos de la tecnología servo se materialicen en piezas reales de producción.

Dominar los Perfiles de Movimiento: La 'Fórmula Secreta' del Servo

La característica definitoria de la tecnología de prensa servo es la capacidad de ejecutar perfiles de movimiento programables a diferencia del movimiento fijo en forma de onda senoidal de una prensa de manivela, una prensa servo puede modificar su velocidad y posición cientos de veces dentro de una sola carrera. Los ingenieros utilizan estos perfiles para abordar defectos específicos de conformado y optimizar los tiempos de ciclo.

- Movimiento de Péndulo: Utilizado principalmente para aumentar las Emboladas por Minuto (SPM). El pistón oscila hacia adelante y hacia atrás sobre una corta distancia sin completar una rotación completa de 360 grados, eliminando movimientos innecesarios. Esto puede aumentar la producción en un 50 % o más para piezas poco profundas.

- Movimiento de Enlace (Toque Suave): Simula la cinemática de una transmisión mecánica por enlace, pero con mayor capacidad de ajuste. El deslizador se desacelera al aproximarse a la pieza, mantiene una velocidad lenta durante el conformado y luego se retrae rápidamente. Esto es ideal para aplicaciones de embutido donde mantener el flujo del material es crítico.

- Perfil de Permanencia/Retención: El deslizador se detiene completamente en el punto muerto inferior (BDC) mientras se mantiene la tonelada completa. Esto es esencial para estampado en caliente (permitir que la pieza se enfríe en el troquel) o procesos dentro del troquel, como roscado o inserción de componentes.

- Perfil de Repunzonado/Acuñado: El pistón realiza múltiples impactos en el punto muerto inferior (BDC) dentro de un solo ciclo para establecer las dimensiones finales y eliminar el rebote, reemplazando eficazmente operaciones secundarias.

Optimizar estas curvas requiere un cambio de enfoque. En lugar de preguntarse "¿Qué tan rápido podemos operar?", los ingenieros deben preguntarse "¿Cuál es la velocidad óptima para este grado específico de material?". Al adaptar la curva de carrera a las características de fluencia del material, los estampadores pueden eliminar los tratamientos térmicos secundarios o los pasos de calibración, simplificando así todo el flujo de valor de fabricación.

Análisis económico: Energía, vida útil del troquel y retorno de inversión

Aunque la inversión inicial en capital para una prensa servo es mayor que la de una prensa mecánica, el Retorno de la Inversión (ROI) depende de tres factores: eficiencia energética, mantenimiento del troquel y capacidad de producción. Energía bajo demanda es un factor clave diferenciador; a diferencia de las bombas hidráulicas que permanecen en marcha constantemente o los volantes mecánicos que requieren energía continua para mantener el momento, los motores servo solo consumen potencia significativa cuando se mueven. Datos industriales indican que el consumo de energía puede reducirse entre un 30% y un 70%, un factor crítico a medida que aumentan los costos energéticos.

| Métrico | Prensa mecánica | Prensa hidráulica | Prensa servo |

|---|---|---|---|

| Uso de la Energía | Alto (momento del volante) | Alto (bomba en marcha) | Bajo (a demanda) |

| Velocidad de deslizamiento | Fijo (onda sinusoidal) | Constante | Programable por completo |

| Mantenimiento | Alto (Embrague/Freno) | Alto (Sellos/Aceite) | Bajo (mínimas partes móviles) |

| Precisión de conformado | Moderado | Alto | Ultra alto (nivel micrométrico) |

Más allá de la energía, el impacto en vida útil de la herramienta es profundo. La reducción del choque por impacto y las vibraciones significa que los filos de corte permanecen más afilados durante más tiempo, y los componentes de las matrices sufren menos fatiga. Testimonios de empresas estampadoras como Small Parts Inc. indican reducciones en el mantenimiento de matrices de hasta un 50 % tras cambiar a servoprensas. Cuando se combinan con las ganancias de productividad de los modos de movimiento pendular, el costo total por pieza (CPP) suele quedar por debajo del estampado convencional dentro de los primeros 18 a 24 meses de operación.

A prueba de futuro: Industria 4.0 y estampación inteligente

Las prensas servo son inherentemente máquinas "inteligentes", que sirven como el ancla para Industria 4.0 iniciativas en el taller de prensas. Dado que el sistema de accionamiento es completamente digital, genera una gran cantidad de datos—par, posición, temperatura y vibración—que pueden analizarse para mantenimiento predictivo. Análisis de la firma de carga permite que la prensa detecte variaciones sutiles en la dureza del material o la lubricación antes de que se produzca una pieza defectuosa, ajustando automáticamente la posición del punzón para compensar.

Esta conectividad posibilita la creación de Gemelos digitales , donde se simula virtualmente toda la línea de prensas antes de que se fabrique físicamente un troquel. Los ingenieros pueden validar perfiles de movimiento y curvas de interferencia en software, reduciendo drásticamente los tiempos de configuración. A medida que la industria automotriz avanza hacia la fabricación autónoma, la capacidad de la prensa servo para autocorregirse e integrarse con sistemas ERP a nivel de planta la convierte en una inversión a prueba de futuro para la próxima generación de producción de vehículos.

Preguntas Frecuentes

1. ¿Cuál es la diferencia entre una prensa mecánica y una prensa servo?

La diferencia principal radica en el mecanismo de accionamiento y control. Una prensa mecánica utiliza un volante, motor y sistema de embrague-freno para almacenar y liberar energía, lo que resulta en una velocidad de carro y longitud de carrera fijas. Una prensa servo emplea un servomotor de alto par que acciona directamente el carro, permitiendo longitudes de carrera completamente programables, velocidades variables del carro y la posibilidad de detenerse o invertir la dirección en cualquier punto del ciclo.

2. ¿Cómo mejora la tecnología de prensa servo el estampado de aceros avanzados de alta resistencia (AHSS)?

Las prensas servo mejoran el estampado de aceros avanzados de alta resistencia (AHSS) al permitir que el carro reduzca significativamente su velocidad justo antes del impacto y durante la fase de conformado de la carrera. Esto reduce el impacto sobre el material y permite más tiempo para la deformación plástica, lo que minimiza defectos comunes como grietas y rebote elástico que ocurren cuando el AHSS se conforma a altas velocidades en prensas tradicionales.

3. ¿Puede una prensa servo reemplazar a una prensa hidráulica?

Sí, en muchas aplicaciones. Las prensas servo ofrecen la velocidad programable y la capacidad de tonelaje completo durante toda la carrera de las prensas hidráulicas, pero con velocidades significativamente más altas, mayor eficiencia energética y mayor precisión. Aunque las prensas hidráulicas aún se utilizan en aplicaciones de embutición profunda que requieren carreras extremadamente largas, las prensas servo están reemplazándolas cada vez más en componentes estructurales automotrices debido a sus tiempos de ciclo superiores y mayor limpieza.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —