- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Selección de Lubricantes para el Estampado Automotriz: Una Guía Técnica

Time : 2025-12-28

TL;DR

La selección del lubricante óptimo para el estampado automotriz es una decisión crítica de ingeniería basada en tres variables principales: el material de la pieza (específicamente carrocería de aluminio frente a acero de alta resistencia), el método de aplicación (rodillos de contacto frente a pulverización sin contacto) y la compatibilidad posterior al proceso. La producción automotriz moderna prefiere cada vez más aceites solubles libres de cloro o tecnologías de fusión en caliente para manejar las exigencias tribológicas de las aleaciones de aluminio, garantizando al mismo tiempo la soldabilidad posterior y el cumplimiento medioambiental. Para evitar fallos como agarrotamiento o adherencia hidráulica, los ingenieros deben ajustar la viscosidad del fluido (<20 cSt para conformado ligero) a la velocidad de la prensa y a la topografía superficial del material. En última instancia, la elección adecuada equilibra la reducción de fricción con la facilidad de limpieza y eliminación.

Factores Críticos de Selección: Variables de Material y Proceso

La base de la selección de lubricantes radica en la interacción entre el material de la pieza y la prensa de estampado. Diferentes metales reaccionan de manera muy distinta a la fricción y al calor, lo que requiere formulaciones químicas distintas. En aplicaciones automotrices, la división más marcada existe entre las aleaciones de aluminio y los aceros de alta resistencia.

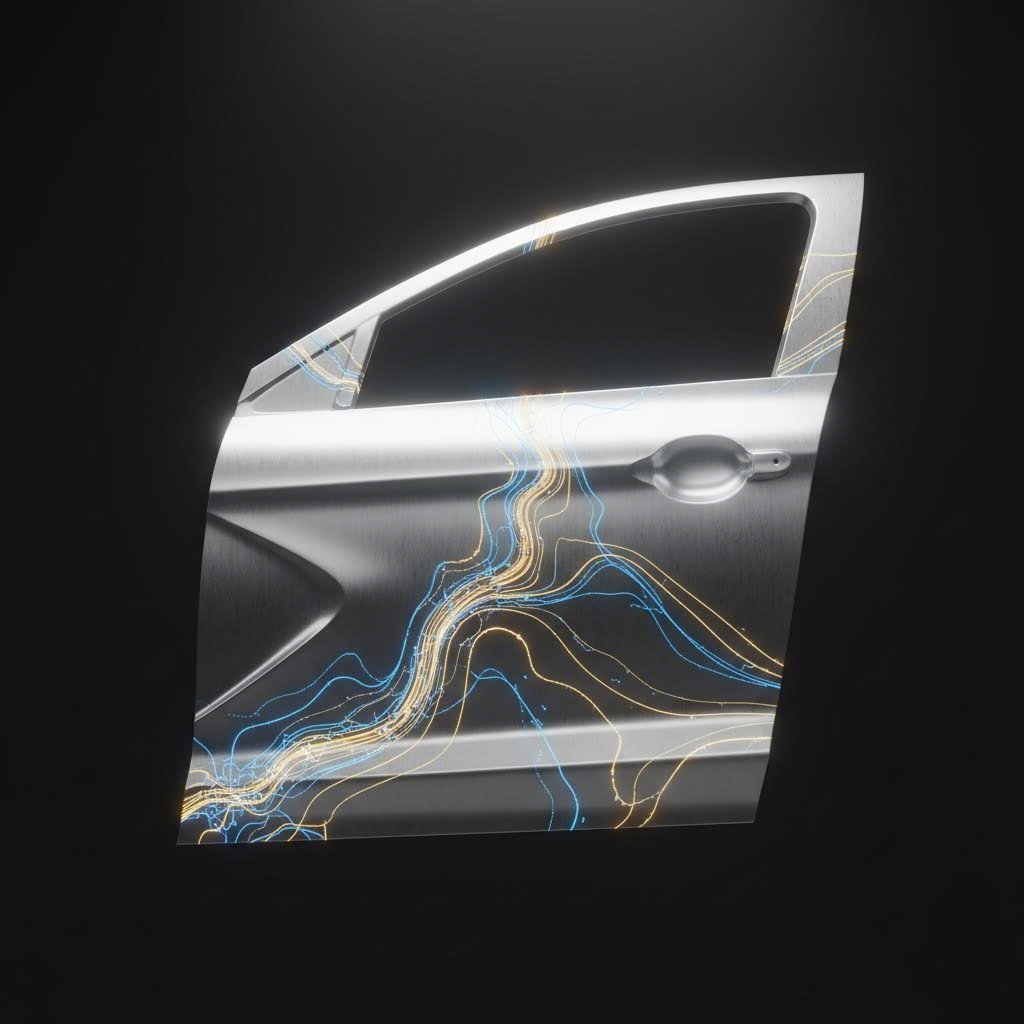

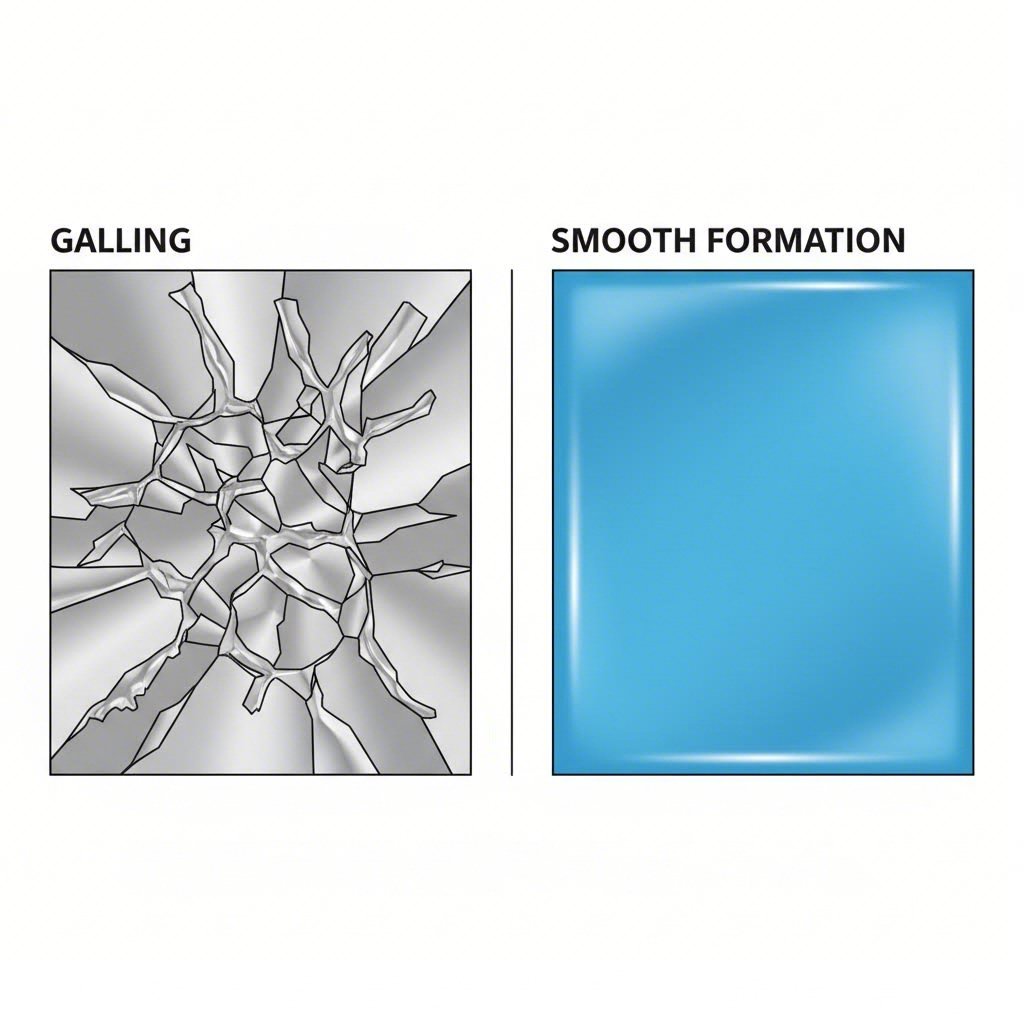

Piezas de carrocería en blanco (BIW) de aluminio típicamente utilizan aleaciones de las series 5xxx y 6xxx, que son propensas al agarrotamiento —un defecto en el que el aluminio se adhiere a la superficie del troquel—. Para combatir esto, los lubricantes requieren fuertes propiedades de lubricación límite. Aunque históricamente los aceites puros eran el estándar, la industria ha pasado a utilizar aceites solubles libres de cloro y emulsiones. Estos fluidos proporcionan la protección barrera necesaria sin dejar residuos pesados que complican las operaciones posteriores de soldadura. Por el contrario, Acero de Alta Resistencia (AHSS) genera un calor y una presión inmensos, requiriendo a menudo aditivos de Presión Extrema (EP), como azufre o fósforo, para prevenir la falla de las herramientas.

La viscosidad es otra especificación técnica que no se puede pasar por alto. Un error común en el estampado de alta velocidad es seleccionar un lubricante demasiado espeso. Por ejemplo, los aceites estándar para laminación suelen tener una viscosidad de aproximadamente 40 cSt a 40°C . Aunque son efectivos para la protección contra la corrosión durante el almacenamiento, esta densidad puede provocar un "efecto hidráulico" durante el estampado, en el que el fluido no puede salir lo suficientemente rápido de la cavidad del troquel, impidiendo que la pieza se adapte a la geometría de la herramienta. Para formado de precisión, se prefieren fluidos de menor viscosidad (normalmente <20 cSt ) para garantizar un flujo adecuado del metal y evitar que las piezas se adhieran entre sí debido a la tensión superficial.

La velocidad y el volumen de producción también determinan el rendimiento del lubricante. Las prensas de alta velocidad generan calor por fricción significativo, lo que requiere un fluido con excelentes propiedades de enfriamiento, típicamente refrigerantes solubles en agua. Para los fabricantes que gestionan cadenas de suministro complejas, asociarse con especialistas capacitados en fabricación suele ser tan crucial como la química misma. Empresas como Shaoyi Metal Technology aprovechan procesos de precisión certificados según IATF 16949 para manejar estas variables, asegurando que, ya sea para prototipos rápidos o millones de componentes OEM, las condiciones del lubricante y del proceso permanezcan consistentes.

Tipos de Lubricantes: Comparación de Química y Rendimiento

Comprender las categorías químicas disponibles es esencial para tomar una decisión informada. Los estampadores automotrices generalmente eligen entre cuatro categorías principales, cada una con compensaciones distintas en cuanto a lubricidad, enfriamiento y lavabilidad.

- Aceites Directos: Estos son aceites puros sin contenido de agua. Ofrecen una lubricidad y protección contra la corrosión superiores, lo que los hace ideales para el estampado pesado de piezas de acero difíciles. Sin embargo, tienen malas características de enfriamiento y dejan un residuo aceitoso abundante que es difícil de limpiar, lo que a menudo requiere un desengrase con disolventes.

- Aceites solubles en agua (emulsiones): Estos son los caballos de batalla de la sala de prensas moderna. Compuestos por aceite disperso en agua, ofrecen una combinación equilibrada de lubricidad (proveniente del aceite) y enfriamiento (proveniente del agua). Son más fáciles de limpiar que los aceites puros y son compatibles con la mayoría de los procesos de soldadura. Las nuevas formulaciones libres de cloro son cada vez más populares para cumplir con las normativas medioambientales.

- Sintéticos: Estos fluidos no contienen aceite mineral y dependen de polímeros químicos para la lubricación. Funcionan muy limpios, ofrecen un excelente enfriamiento y son transparentes, lo que permite a los operarios ver la pieza durante el conformado. Sin embargo, pueden ser más costosos y podrían dejar residuos duros, tipo barniz, si no se mantienen adecuadamente.

- Lubricantes de Película Seca y de Fusión en Caliente Esenciales para el conformado complejo de aluminio, particularmente para cierres de embutido profundo. Los lubricantes de fusión en caliente se aplican en la planta y están secos a temperatura ambiente (similar a la cera), activándose únicamente cuando el calor por fricción de la prensa los ablanda. Esto proporciona una lubricación límite excepcional sin el desorden de los aceites líquidos, aunque requiere configuraciones específicas de pre-limpieza (a menudo a temperaturas elevadas) para su eliminación.

| Tipo de lubricante | Mejor aplicación | Ventaja Principal | Desventaja principal |

|---|---|---|---|

| Aceite Directo | Acero de alto calibre, embutidos severos | Máxima lubricación y vida útil de la herramienta | Difícil de limpiar; pobre enfriamiento |

| Aceite Soluble | Automotriz general, carrocería en blanco de aluminio | Equilibrio entre enfriamiento y lubricación | Requiere mantenimiento biológico |

| Las demás | Metales recubiertos de calibre ligero | Funcionamiento limpio; enfriamiento excelente | Costo más elevado; deja residuos pegajosos |

| Fusión en caliente/Seco | Cierres complejos de aluminio | Formabilidad superior; sin desorden | Difícil de eliminar; requiere calor |

Estrategia de aplicación: Sistemas de contacto vs. sin contacto

Incluso la fórmula química perfecta fallará si se aplica incorrectamente. El lema para la aplicación es "la cantidad correcta, en el lugar correcto, en el momento correcto". Una cobertura inconsistente conduce al desgaste localizado de las herramientas y a la fisuración de las piezas, mientras que la sobreaplicación crea riesgos de seguridad y desperdicio.

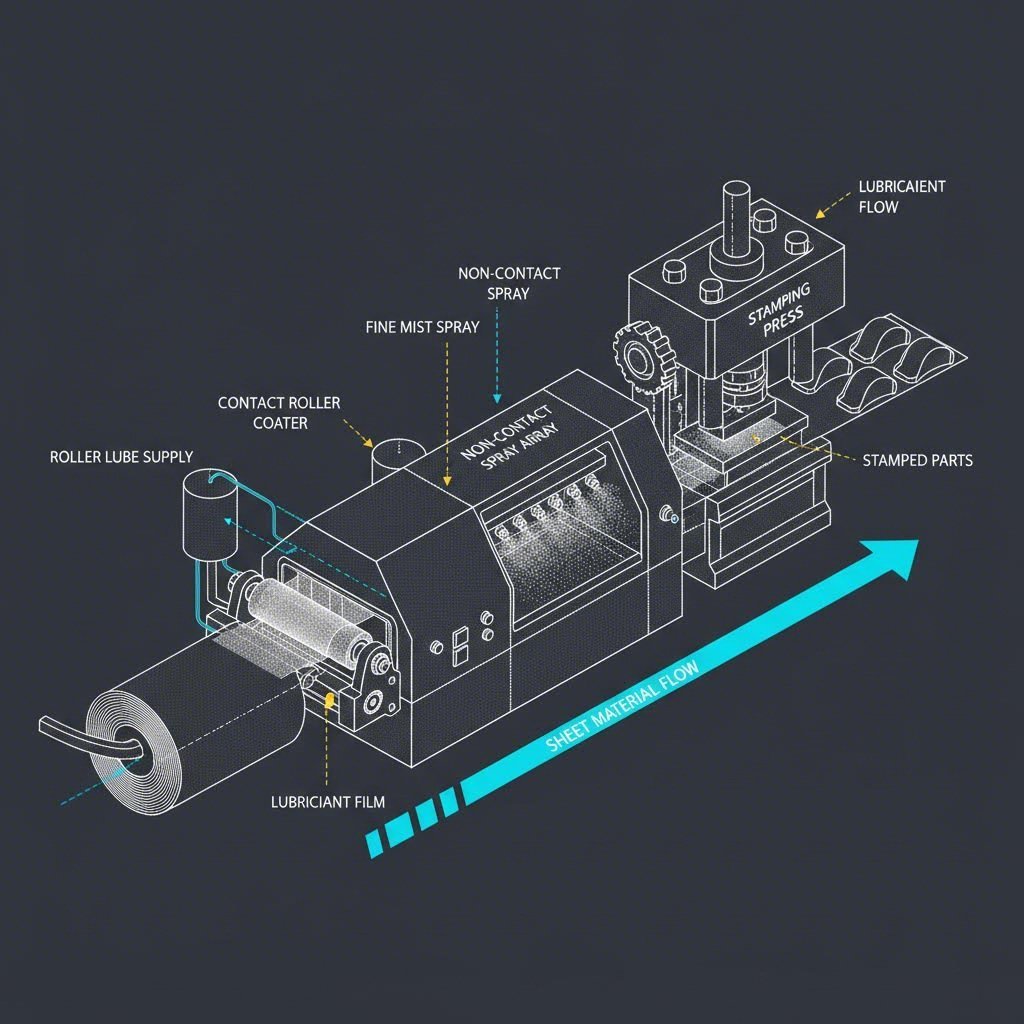

Cubrecilindros (Contacto): Idealmente adecuados para planchas planas y rollos, los sistemas de rodillos tocan físicamente el metal para aplicar una película consistente y uniforme. Son altamente eficientes y minimizan la nebulización, manteniendo el piso del taller más limpio. Los cubrecilindros generalmente requieren entre 12 y 15 pulgadas de espacio en la línea y son excelentes para garantizar una cobertura total de la superficie. Sin embargo, pueden tener limitaciones al intentar lubricar puntos problemáticos específicos en una pieza de forma compleja.

Sistemas de pulverización (No contacto): Para geometrías complejas o cuando áreas específicas de la matriz necesitan lubricación adicional, los sistemas de pulverización son superiores. Los sistemas modernos de pulverización sin aire o electrostáticos pueden dirigirse a zonas precisas sin tocar el metal, reduciendo el riesgo de marcar la superficie. Esto es crítico para superficies automotrices Clase A, donde la perfección visual es obligatoria. El desafío con los sistemas de pulverización es controlar el exceso de proyección; sin un encierro adecuado y recolección de niebla, pueden degradar significativamente la calidad del aire y desperdiciar fluido costoso.

Compatibilidad Post-Proceso: Limpieza y Unión

El trabajo de un lubricante para embutición no termina cuando la pieza sale de la prensa. Debe mantenerse compatible con operaciones posteriores como soldadura, pegado estructural y pintura. En el sector automotriz, esto a menudo es el factor decisivo.

Soldabilidad y Pegado: Los adhesivos estructurales se utilizan cada vez más para unir piezas de aluminio. Los residuos del lubricante deben ser compatibles con estos adhesivos o deben poder eliminarse fácilmente. Cambios recientes en la industria han visto el desarrollo de aceites para lavado de tochos diseñados específicamente para mejorar la adhesión con adhesivos en aluminio, reemplazando a los aceites antiguos centrados en acero que interferían con la integridad de las uniones.

Limpieza y EHS: La facilidad de limpieza de un lubricante se mide por qué tan fácilmente puede eliminarse en un baño alcalino estándar. Los aceites rectos con parafinas cloradas pesadas son notoriamente difíciles de limpiar y presentan desafíos ambientales en su disposición. En consecuencia, muchos fabricantes de equipos originales están exigiendo libre de cloro fluidos para evitar los altos costos asociados con la eliminación de residuos peligrosos. Para validar la compatibilidad, los fabricantes deberían realizar una "prueba de manchas": sumergir una muestra en el lubricante durante 24 horas para verificar cambios de color o picaduras, lo que podría indicar posibles fallos de adherencia de pintura más adelante.

Pruebas y Validación: Garantizar el Rendimiento

Antes de seleccionar un lubricante para una producción completa, se requieren pruebas rigurosas para verificar el rendimiento tribológico. Confiar únicamente en las hojas de datos no es suficiente para componentes automotrices críticos.

- Prueba de Embutición en Copa: Un método estándar en el que un punzón forma una copa a partir de una lámina plana hasta la fractura. Mide la capacidad del lubricante para facilitar el flujo del metal bajo tensión.

- Prueba de Torsión-Compresión: Evalúa la resistencia de la película del lubricante bajo rotación y presión, simulando la fricción presente en operaciones de embutición profunda.

- prueba de Desgaste con Cuatro Bolas: Utilizado principalmente para medir las propiedades de presión extrema (EP) de un fluido, lo que indica qué tan bien protege las herramientas bajo cargas elevadas.

El paso del laboratorio a la planta implica una prueba piloto. Los ingenieros deben monitorear el "agarrotamiento hidráulico" (situación en la que las piezas se adhieren al troquel debido al exceso de fluido) y el "galling" (acumulación de aluminio sobre la herramienta). Una validación exitosa significa que el lubricante supera los tres requisitos: forma la pieza dentro de las tolerancias, se elimina completamente en la línea de limpieza existente y permite soldadura y pintura sin defectos.

Resumen: Tomar la decisión final

Seleccionar el lubricante adecuado para el estampado automotriz es un equilibrio entre tribología e ingeniería de procesos. Requiere una visión holística que considere las propiedades del material (Al frente a Acero), la precisión del sistema de aplicación y las exigencias rigurosas del ensamblaje posterior. Al priorizar químicos libres de cloro y ajustar la viscosidad a la dinámica de la prensa, los fabricantes pueden optimizar tanto la calidad de las piezas como la eficiencia operativa.

Preguntas Frecuentes

1. ¿Se requiere lubricante para todos los tipos de estampado de metal?

Sí, prácticamente todas las operaciones de estampado de metal requieren alguna forma de lubricación para reducir la fricción, disipar el calor y proteger las herramientas. Incluso el estampado «en seco» suele utilizar un aceite previamente aplicado en el laminado o un lubricante especializado en película seca. Trabajar sin ningún lubricante generalmente conduce a un desgaste rápido de las herramientas, rayaduras en las piezas y fallos catastróficos, especialmente con materiales como el aluminio o el acero de alta resistencia.

2. ¿Qué tipo de lubricante es mejor para piezas automotrices de aluminio?

Para las piezas de carrocería en blanco de aluminio (BIW), el estándar de la industria se está orientando hacia aceites solubles libres de cloro o lubricantes de fusión en caliente. Estos proporcionan la lubricación límite necesaria para prevenir el agarrotamiento, al mismo tiempo que son más fáciles de limpiar y más respetuosos con el medio ambiente que los aceites pesados tradicionales. Las opciones de fusión en caliente son particularmente efectivas para cierres de embutición profunda.

3. ¿Cómo afecta la viscosidad del lubricante a la calidad del estampado?

La viscosidad controla el espesor de la película. Si la viscosidad es demasiado alta (>40 cSt), puede provocar un "efecto hidráulico", impidiendo que el metal se forme completamente en la matriz y causando inexactitudes dimensionales. Por el contrario, si la viscosidad es demasiado baja, la película puede romperse bajo presión, lo que lleva al contacto metal con metal y rayaduras. A menudo se prefieren aceites de baja viscosidad (<20 cSt) para estampado de alta velocidad y precisión.

4. ¿Cuál es la diferencia entre aceite integral y fluidos de estampado solubles en agua?

Los aceites rectos son 100 % a base de aceite y ofrecen máxima lubricidad para operaciones severas, pero son difíciles de limpiar y proporcionan un enfriamiento deficiente. Los fluidos solubles en agua (emulsiones) contienen agua, lo que brinda un excelente enfriamiento y una mayor facilidad de lavado, haciéndolos ideales para operaciones de alta velocidad donde la generación de calor es un problema. Los fluidos solubles en agua son generalmente más compatibles con los procesos posteriores de soldadura y pintura.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —