- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Secretos de la Chapa Metálica de Calidad: 8 Factores que los Proveedores No Le Dirán

Time : 2026-01-07

Comprender qué define la chapa metálica de calidad

¿Alguna vez te has preguntado por qué dos láminas de metal que parecen idénticas pueden tener un rendimiento tan diferente en aplicaciones reales? La respuesta radica en comprender qué es lo que realmente separa los materiales premium del stock estándar. Cuando evalúas chapa metálica de calidad, necesitas algo más que la palabra de un proveedor: necesitas criterios concretos para evaluarla tú mismo.

La calidad en la chapa metálica no es solo un término comercial. Es una combinación medible de propiedades del material, precisión en la fabricación y características de rendimiento que impactan directamente en el éxito de tu proyecto. Ya sea que estés adquiriendo componentes para automóviles, sistemas de climatización o aplicaciones arquitectónicas, conocer estos fundamentos te permite tomar decisiones informadas.

Qué diferencia a la chapa metálica premium del stock estándar

Piénselo de esta manera: el acero estándar cumple con su función, pero el acero laminado premium anticipa los desafíos a los que se enfrentará su aplicación. La diferencia se manifiesta en tres áreas críticas.

En primer lugar, está resistencia a la Tracción —la cantidad de fuerza necesaria para estirar el material hasta su punto de ruptura. Según las normas industriales, esta propiedad determina qué tan bien soporta su producto terminado el estrés sin fallar. En segundo lugar, maleabilidad afecta cómo responde el metal durante procesos de fabricación como doblado y conformado. Los materiales premium mantienen su integridad durante operaciones de conformado complejas. En tercer lugar, resistencia a la corrosión determina la durabilidad, especialmente en entornos exigentes donde hay humedad o productos químicos presentes.

El acero estándar podría cumplir con especificaciones mínimas, pero la fabricación de calidad en láminas metálicas comienza con materiales que superan los requisitos básicos. Esta diferencia resulta evidente cuando las piezas deben encajar con precisión o soportar años de esfuerzo operativo.

Los Cuatro Pilares de la Evaluación de Calidad del Acero Laminado

¿Cómo evalúa si la chapa cumple con sus estándares de calidad? Enfóquese en estos cuatro indicadores esenciales:

- Composición del material: El grado específico de aleación y su composición elemental determinan las propiedades mecánicas. Las certificaciones de organizaciones como ASTM o ISO verifican que los materiales cumplan con las especificaciones documentadas en cuanto a resistencia, ductilidad y resistencia química.

- Precisión del calibre: La consistencia del espesor en toda la lámina es importante. La precisión dimensional asegura que las piezas encajen correctamente durante el ensamblaje; incluso desviaciones mínimas pueden causar defectos funcionales o problemas de montaje.

- Uniformidad del acabado: La calidad superficial afecta tanto la estética como la funcionalidad. Busque ausencia de defectos como inclusiones, porosidad, puntos de corrosión o decoloración que podrían comprometer el rendimiento.

- Integridad estructural: Esto incluye la ausencia de torsiones, tensiones internas y defectos de fabricación. La chapa de calidad mantiene su forma prevista y resiste la deformación durante el procesamiento y su uso final.

Entender estos pilares le proporciona un marco para evaluar las ofertas de cualquier proveedor. En lugar de basarse únicamente en comparaciones de precios, puede evaluar si los materiales cumplen verdaderamente con los requisitos de su proyecto. Este conocimiento resulta especialmente valioso al trabajar con proveedores de calidad sheet metal inc o cualquier socio de fabricación: usted hablará su mismo lenguaje y reconocerá cuándo los atajos podrían comprometer sus resultados.

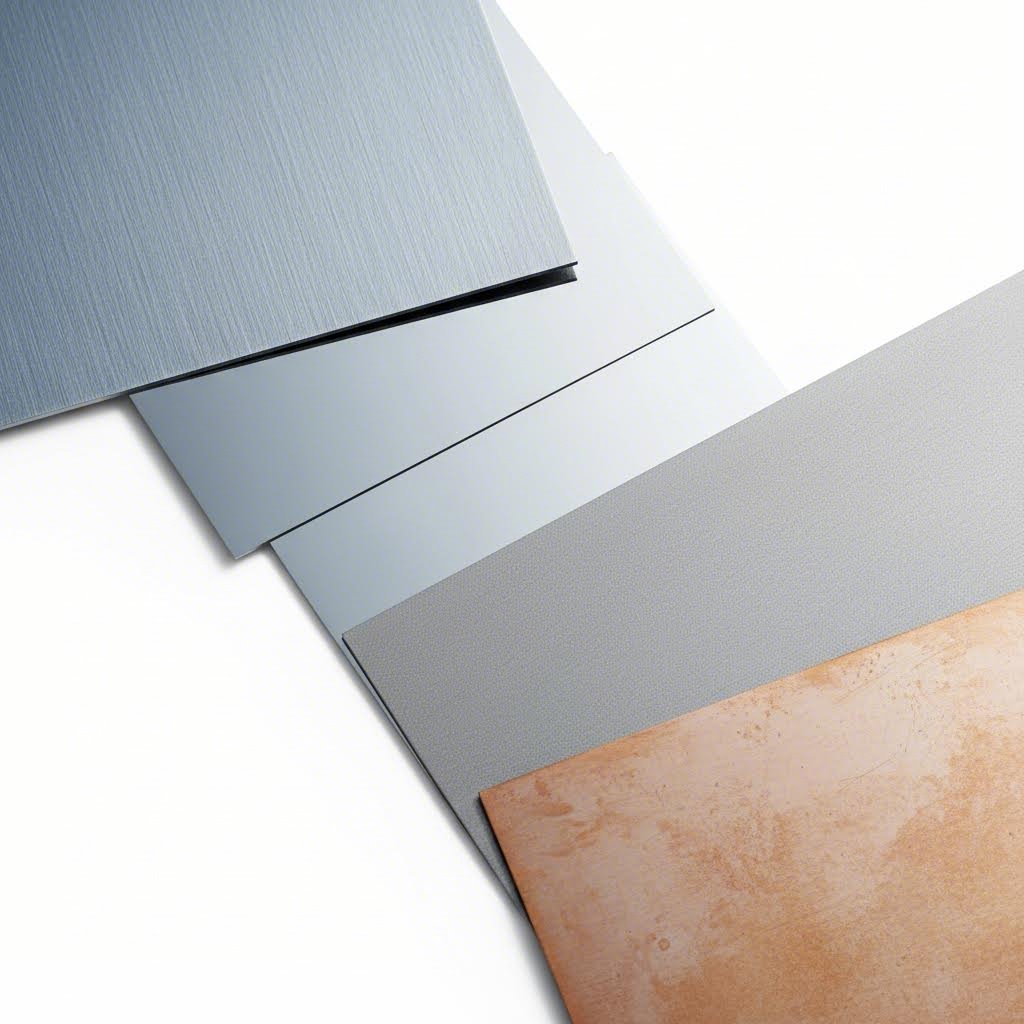

Tipos de materiales y sus características de calidad

Ahora que comprende cómo evaluar la calidad, exploremos los materiales mismos. Esto es lo que la mayoría de los talleres de chapa metálica no explicará de entrada: cada tipo de material tiene indicadores de calidad distintos que afectan el rendimiento en aplicaciones específicas. Conocer estas diferencias le ayuda a seleccionar el material adecuado, no solo la opción más económica.

Los metales laminados más comunes incluyen acero (en varios grados), aluminio, acero inoxidable y cobre. Cada uno aporta propiedades únicas, y comprender sus características evita errores costosos entre la selección del material y los requisitos de la aplicación.

Grados de acero y sus implicaciones en calidad

El acero domina el mercado de chapa metálica, pero no todos los aceros son iguales. Según la World Steel Association , existen más de 3.500 grados de acero disponibles. El grado que elija afecta directamente la resistencia, trabajabilidad y durabilidad.

Los grados de acero siguen un sistema de numeración estandarizado desarrollado por la Sociedad de Ingenieros Automotrices (SAE). Así es como se descifran estos números:

- Primer dígito: Identifica el elemento de aleación principal (1XXX indica acero al carbono)

- Segundo dígito: Hace referencia a los elementos de aleación secundarios

- Últimas dos cifras: Indican el contenido de carbono en centésimas de un porcentaje según el peso

Por ejemplo, el acero 1020 indica que se trata de acero al carbono sin aleaciones secundarias y con un contenido de carbono del 0,20 %, lo que lo convierte en un acero al carbono suave con buena conformabilidad. Un mayor contenido de carbono aumenta la resistencia pero reduce la ductilidad, que es la capacidad del metal de estirarse o formarse sin agrietarse.

Las categorías de acero al carbono se dividen según el contenido de carbono:

- Acero de bajo carbono (acero dulce): Hasta 0,3 % de carbono: excelente para conformado y soldadura

- Acero al carbono medio: de 0,3 % a 0,6 % de carbono: equilibra resistencia y trabajabilidad

- Acero al carbono alto: Más del 0,6 % de carbono: máxima resistencia pero limitada conformabilidad

Al trabajar con proveedores locales personalizados de metales, comprender estas calidades le ayuda a verificar que está obteniendo exactamente lo que requiere su aplicación.

Características de rendimiento: aluminio vs acero inoxidable

¿Debe elegir entre aluminio y acero inoxidable? Esta decisión suele depender de los compromisos entre peso, resistencia a la corrosión y costo.

El aluminio pesa casi un tercio de la densidad del acero. Para dos piezas con geometría idéntica, una pieza de acero pesa casi tres veces más. Esta ventaja de peso hace que el aluminio sea esencial para aplicaciones automotrices, aeroespaciales y otras donde reducir la masa mejora la eficiencia. Según especialistas en materiales, el límite de resistencia a la tracción del aluminio varía entre 40 y 690+ MPa , dependiendo de la aleación y el temple.

El aluminio también tiene una defensa integrada contra la corrosión. Cuando se expone al oxígeno, forma una capa de óxido de aluminio que actúa como una armadura sobre la superficie expuesta; a diferencia del óxido de hierro (herrumbre), que es débil y se descascara. Esto hace que el aluminio sea ideal para proyectos de fabricación de metales en Florida y otros entornos húmedos o costeros.

El acero inoxidable, compuesto por al menos un 10,5 % de cromo, ofrece una resistencia a la corrosión superior en comparación con el acero normal. Los tres tipos principales incluyen:

- Acero Inoxidable Austenítico: No magnético, contiene aproximadamente un 18 % de cromo y un 8 % de níquel; común en cocinas comerciales y procesamiento de alimentos

- Acero Inoxidable Ferrítico: Contenido más bajo de níquel, 12-17% de cromo—bueno para molduras automotrices y electrodomésticos

- Acero Inoxidable Martensítico: Magnético y tratable térmicamente, 11-17% de cromo—utilizado para herramientas de corte e instrumentos quirúrgicos

El cobre merece mención por aplicaciones especializadas. Su excelente conductividad eléctrica lo hace ideal para cableado y electrónica. Las láminas de cobre resisten la oxidación porque carecen de contenido suficiente de hierro, y el material se vuelve más fuerte cuando se alea con otros elementos.

Comparación de materiales de un vistazo

Use esta tabla para comparar rápidamente las opciones de materiales para su próximo proyecto:

| Tipo de Material | Indicadores de calidad | Mejores Aplicaciones | Clasificación de Durabilidad | Nivel de costo |

|---|---|---|---|---|

| Acero al carbono suave (1008, A36) | Excelente conformabilidad, espesor constante, buena calidad de soldadura | Componentes estructurales, piezas de máquinas, construcción | Moderada (requiere recubrimiento para protección contra la corrosión) | Bajo |

| Acero de alta resistencia (4130) | Resistencia a la tracción superior, tratable térmicamente, estructura de grano uniforme | Estructuras aeroespaciales, chasis de automóviles, componentes de alta resistencia | Alto | Alto |

| Acero Inoxidable (304, 316) | Resistencia a la corrosión, calidad del acabado superficial, verificación del contenido de cromo | Procesamiento de alimentos, equipos médicos, aplicaciones marinas | Excelente | Medio-Alto |

| Aluminio (5052, 6061) | Relación peso-resistencia, integridad de la capa de óxido, certificación de la aleación | Paneles automotrices, utensilios de cocina, carcasa de equipos electrónicos | Buena (capa de óxido autoprotectora) | Medio |

| Aluminio de Alta Resistencia (7075) | Verificación de resistencia a la tracción, designación de temple, resistencia a la fatiga | Componentes aeroespaciales, piezas automotrices de alto rendimiento | Bueno | Medio-Alto |

| Cobre | Clasificaciones de conductividad, porcentaje de pureza, uniformidad del acabado superficial | Instalaciones eléctricas, fontanería, arquitectura decorativa | Excelente (sin óxido) | Alto |

| Acero Galvanizado | Espesor del recubrimiento de zinc, calidad de adherencia, uniformidad de cobertura | Conductos de climatización, construcción exterior, parte inferior de vehículos automotrices | Muy bueno | Baja-Media |

Observe cómo los indicadores de calidad varían según el tipo de material. Una evaluación de calidad para el aluminio se centra en las relaciones resistencia-peso y las designaciones de temple, mientras que la evaluación del acero inoxidable prioriza el contenido de cromo y el acabado superficial. Comprender estas diferencias evita que aplique criterios incorrectos a su proceso de selección de materiales.

Una vez aclarados los tipos de material, el siguiente factor crítico es el espesor, y el sistema numérico de calibres genera confusión entre muchos compradores.

Selección de calibre y espesor para obtener resultados óptimos

Aquí hay algo que la mayoría de los proveedores no explicarán: el sistema de numeración de calibres funciona al revés de lo que uno esperaría. Un número de calibre más alto significa en realidad un metal más delgado. ¿Suena confuso? No estás solo. Este sistema contraintuitivo confunde incluso a compradores experimentados, y comprenderlo es esencial para seleccionar chapa metálica de calidad que cumpla con los requisitos de tu proyecto.

Según especialistas del sector, el espesor por calibre se remonta al siglo XIX, antes de que existieran estándares universales de medición. El sistema proviene de las operaciones de trefilado de alambre, en las que cada paso sucesivo a través de una matriz reducía el diámetro del alambre. Más pasadas significaban un alambre más delgado y, por tanto, un número de calibre más alto. Esta particularidad histórica persiste hoy en día, creando un sistema de medición en el que el acero de calibre 10 es considerablemente más grueso que el acero de calibre 20.

Descifrando los Números de Calibre de Chapa Metálica

El sistema de calibres presenta dos desafíos que pueden afectar su selección de material. Primero, los incrementos entre los números de calibre no son iguales. Pasar del calibre 3 al calibre 4 en acero inoxidable reduce el espesor en 0,016 pulgadas, mientras que pasar del calibre 24 al calibre 25 solo cambia el espesor en 0,003 pulgadas. Segundo, y esto toma por sorpresa a muchos compradores, los números de calibre significan espesores diferentes para materiales diferentes .

Considere este ejemplo de los recursos metálicos de Ryerson:

- acero inoxidable calibre 14 = 0,0751 pulgadas

- acero al carbono calibre 14 = 0,0747 pulgadas

- aluminio calibre 14 = 0,0641 pulgadas

Esa es una diferencia de 0,011 pulgadas entre acero inoxidable y aluminio al mismo calibre, fuera de las tolerancias aceptables para aplicaciones de precisión. Usar la tabla de calibres incorrecta puede significar pedir material que no cumple con las especificaciones de diseño.

¿Por qué existe esta variación? Como explica Xometry, los números de calibre se desarrollaron según el peso de la lámina para un material determinado, no según el grosor dimensional real. Dado que diferentes metales tienen densidades distintas, el mismo número de calibre se traduce en medidas físicas diferentes.

Alinear el grosor con los requisitos del proyecto

La selección del grosor adecuado implica equilibrar varios factores: requisitos estructurales, limitaciones de peso, procesos de fabricación y costo. A continuación, cómo considerar cada uno de estos aspectos:

Requisitos Estructurales dictan el grosor mínimo. Una lámina de metal de calibre 10 (aproximadamente 3,4 mm o 0,1345 pulgadas para acero) soporta aplicaciones de alta resistencia, como componentes estructurales y ensamblajes portantes. Los calibres más delgados son adecuados para cajas, paneles y elementos decorativos donde los requisitos de resistencia son menores.

Procesos de fabricación también influye en la selección. La fabricación personalizada de metal de calidad suele implicar operaciones de doblado, conformado o soldadura. Los materiales más gruesos resisten mejor la deformación durante el manejo, pero requieren mayor fuerza para conformarse. Los calibres más delgados se doblan con mayor facilidad, pero corren el riesgo de torcerse o romperse durante operaciones agresivas de conformado.

Consideraciones de Peso importa en aplicaciones donde la masa afecta el rendimiento. En proyectos automotrices y aeroespaciales, a menudo se especifica el calibre más delgado que cumple con los requisitos estructurales para minimizar el peso.

Utilice esta tabla de referencia para asociar los números comunes de calibre con sus mediciones reales y aplicaciones típicas:

| Número de Calibre | Espesor del acero (pulgadas) | Espesor del acero (mm) | Espesor del acero inoxidable (pulgadas) | Espesor del aluminio (pulgadas) | Aplicaciones Recomendadas |

|---|---|---|---|---|---|

| 10 | 0.1345 | 3.42 | 0.1406 | 0.1019 | Componentes estructurales pesados, equipos industriales, piezas de chasis |

| 12 | 0.1046 | 2.66 | 0.1094 | 0.0808 | Soportes estructurales, protecciones de máquinas, carcasas pesadas |

| 14 | 0.0747 | 1.90 | 0.0781 | 0.0641 | Paneles automotrices, carcasa de equipos, componentes con esfuerzo moderado |

| 16 | 0.0598 | 1.52 | 0.0625 | 0.0508 | Conductos de HVAC, paneles de electrodomésticos, aplicaciones estructurales ligeras |

| 18 | 0.0478 | 1.21 | 0.0500 | 0.0403 | Trabajos generales de chapa, armarios, molduras decorativas |

| 20 | 0.0359 | 0.91 | 0.0375 | 0.0320 | Carcasas ligeras, envolventes para electrónica, paneles no estructurales |

| 22 | 0.0299 | 0.76 | 0.0313 | 0.0253 | Impermeabilización, conductos ligeros, aplicaciones decorativas |

| 24 | 0.0239 | 0.61 | 0.0250 | 0.0201 | Envoltorios de pared delgada, prototipos, aplicaciones de bajo esfuerzo |

Observe cómo el mismo número de calibre produce diferentes espesores según el material. Por eso especificar el espesor dimensional en pulgadas o milímetros, en lugar del calibre únicamente, reduce errores en los pedidos y asegura que reciba material que cumpla con los requisitos de su diseño.

También existe un límite práctico que debe tenerse en cuenta: la mayoría de las chapas tienen un límite inferior alrededor de 0,5 mm y un límite superior de 6 mm. Según las normas industriales, cualquier metal más grueso que 6 mm se clasifica como placa y no como chapa.

Tomar una decisión informada respecto al espesor de la chapa reduce desperdicios y costos de producción. Antes de decidir el calibre, considere la aplicación, el tipo de material, los factores ambientales, las normas del sector, el peso y el presupuesto.

Al trabajar con proveedores, ya sea que esté buscando doblado de chapa metálica cerca de mí o evaluando un fabricante especializado, siempre confirme tanto el número de calibre como el espesor dimensional real en sus especificaciones. Esta verificación doble evita malentendidos y asegura que su chapa metálica de calidad llegue lista para su aplicación específica.

Con los tipos de materiales y los fundamentos de espesor cubiertos, la siguiente consideración es cómo varían los requisitos de calidad según las diferentes industrias y aplicaciones.

Requisitos de Calidad en Diferentes Industrias

Esto es lo que hace difícil evaluar la chapa metálica: el mismo material que destaca en una aplicación podría fallar completamente en otra. Un panel de acero galvanizado de calibre 16 perfecto para conductos de aire acondicionado podría ser totalmente inadecuado para componentes automotrices de precisión. Comprender cómo varían los requisitos de calidad entre industrias le ayuda a especificar materiales que realmente funcionen, no solo materiales que se vean bien sobre el papel.

La mayoría de los proveedores se especializan en uno o dos sectores, lo que significa que sus estándares de calidad reflejan esas necesidades específicas. Cuando estás adquiriendo productos para múltiples aplicaciones o entrando en un terreno desconocido, necesitas una perspectiva más amplia sobre lo que realmente significa "calidad" en cada contexto.

Requisitos de Automoción y Componentes de Precisión

La industria automotriz exige algunas de las tolerancias más ajustadas en la fabricación de chapa metálica. ¿Por qué? Porque los componentes deben encajar con precisión en miles de ensamblajes, soportar vibraciones continuas y funcionar de forma confiable durante años en condiciones adversas.

Al evaluar chapa metálica para aplicaciones automotrices, concéntrese en estos criterios críticos de calidad:

- Precisión dimensional: Las tolerancias suelen estar dentro de ±0,1 mm para componentes troquelados; cualquier desviación genera problemas de ajuste durante el ensamblaje

- Consistencia del acabado superficial: Los paneles visibles de la carrocería requieren acabados uniformes, libres de arañazos, abolladuras o marcas de herramientas que puedan notarse tras la pintura

- Formabilidad sin rebote elástico: Los aceros de alta resistencia deben doblarse de forma predecible sin una recuperación elástica excesiva que distorsione las dimensiones finales

- Resistencia a la Fatiga: Los componentes de suspensión y chasis soportan millones de ciclos de esfuerzo durante la vida útil de un vehículo

- Soldabilidad: Los materiales deben unirse limpiamente sin porosidad ni grietas que comprometan la integridad estructural

La fabricación de componentes de precisión, ya sea para automoción, aeroespacial o maquinaria industrial, comparte exigencias similares. Talleres mecánicos en Naples, Florida y instalaciones de fabricación en todo el país aplican estos estándares al producir piezas donde el fallo no es una opción. ¿La diferencia clave respecto a otras industrias? Cada especificación se documenta, verifica y rastrea hasta la certificación del material

Normas para equipos HVAC e industriales

Las aplicaciones HVAC priorizan propiedades diferentes a las de los componentes de precisión. Los conductos y las carcasas de equipos deben resistir la corrosión, mantener la rigidez estructural ante cambios de temperatura y, a menudo, cumplir con códigos de seguridad contra incendios

Los indicadores de calidad para chapa metálica en HVAC incluyen:

- Calidad de galvanizado: El grosor y la adherencia del recubrimiento de zinc previenen la oxidación en ambientes húmedos; el recubrimiento mínimo G90 (0,90 oz/pie²) es estándar para la mayoría de los conductos

- Integridad de las uniones: Las uniones correctamente formadas evitan fugas de aire que reducen la eficiencia del sistema

- Consistencia del calibre: Un espesor uniforme garantiza características predecibles de flujo de aire y un rendimiento acústico constante

- Tolerancia a la expansión térmica: Los materiales deben soportar ciclos repetidos de calentamiento y enfriamiento sin deformarse ni separarse en las juntas

Los equipos industriales añaden requisitos de durabilidad. Los recintos para maquinaria, paneles de control y equipos de procesamiento están expuestos a impactos, exposición a productos químicos y protocolos exigentes de limpieza. Los grados de acero inoxidable como el 304 o el 316 se vuelven esenciales cuando hay sustancias corrosivas presentes.

Normas de Calidad para Construcción y Arquitectura

Las cubiertas, los elementos de impermeabilización y los trabajos en metal arquitectónico enfrentan desafíos únicos: décadas de exposición a las inclemencias del tiempo, movimientos térmicos y expectativas estéticas que otros sectores no consideran.

Según Heather & Little , con más de 90 años de experiencia en trabajos de chapa metálica arquitectónica, los materiales de construcción de calidad deben demostrar:

- Resistencia a la corrosión adecuada al entorno: Las instalaciones costeras requieren una protección diferente a las aplicaciones en zonas interiores: el cobre y el acero inoxidable tienen un buen rendimiento en ambientes marinos donde el acero galvanizado presenta dificultades

- Durabilidad del acabado: Las superficies pintadas, recubiertas con polvo o anodizadas deben resistir la degradación por rayos UV, el encalaminiento y el desvanecimiento durante ciclos de vida de más de 20 años

- Gestión de la expansión térmica: Los paneles de cubierta pueden experimentar variaciones de temperatura superiores a 100°F; las juntas de dilatación y los sistemas de fijación deben permitir el movimiento sin deformaciones

- Consistencia estética: Los elementos arquitectónicos visibles requieren coincidencia de color entre diferentes lotes de producción y resistencia al "oil canning" (deformación ondulada de la superficie)

- Cumplimiento de Códigos: Las clasificaciones de resistencia al fuego, resistencia al levantamiento por viento y clasificaciones de impacto varían según la jurisdicción y el tipo de edificio

Los contratistas de soldadura en Naples, FL, y las instalaciones de talleres mecánicos en Naples que trabajan en proyectos arquitectónicos entienden que estas instalaciones se convierten en elementos permanentes del edificio. Las reducciones de calidad se manifiestan como fallos prematuros, fugas o deterioro visible que afecta negativamente a todos los involucrados.

Calidad específica del sector a primera vista

Considere cómo el mismo factor de calidad tiene un peso diferente en diversos sectores:

| Factor de Calidad | Prioridad automotriz | Prioridad HVAC | Prioridad arquitectónica | Prioridad industrial |

|---|---|---|---|---|

| Tolerancia de las dimensiones | Crítico (±0,1 mm) | Moderado (±0,5 mm) | Moderado | Varía según la aplicación |

| Acabado de superficie | Crítico para partes visibles | Baja prioridad | Crítico | Bajo a moderado |

| Resistencia a la corrosión | Alta (piezas del chasis) | Alto | Crítico | Varía según el entorno |

| Resistencia a la fatiga | Crítico | Baja prioridad | Moderado | Alta para partes móviles |

| Consistencia Estética | Crítica para paneles de carrocería | No se aplica | Crítico | Baja prioridad |

| Requisitos de Certificación | Extensa (IATF 16949) | Moderada (UL, SMACNA) | Dependiente del código | Específico para la aplicación |

Esta perspectiva transversal revela por qué la definición que un proveedor único tiene de "calidad" podría no coincidir con sus necesidades específicas. Un fabricante centrado principalmente en sistemas de climatización aplica estándares diferentes a uno que atiende al sector automotriz, incluso cuando utilizan los mismos materiales básicos.

Comprender estos requisitos específicos del sector le prepara para formular mejores preguntas al evaluar proveedores. Pero la calidad no se trata solo de materiales brutos; también depende de cómo se transforman esos materiales durante la fabricación.

Procesos de fabricación que determinan la calidad final

Ha seleccionado el material adecuado y especificado el grosor correcto. Ahora surge la pregunta crítica que la mayoría de los proveedores evitan: ¿cómo afecta el proceso de fabricación en sí a su producto final? La realidad es que incluso una chapa metálica de alta calidad puede convertirse en desecho si los procesos de corte, doblado, conformado o soldadura introducen defectos. Comprender el proceso de fabricación de chapa metálica le permite evaluar si los métodos del proveedor preservan o comprometen la calidad del material.

Según Prime Fabrication, el control de calidad en la fabricación de metales implica supervisar cada paso para minimizar defectos, garantizar la consistencia y producir productos terminados de alta calidad. Cada etapa de la fabricación presenta oportunidades para mejorar la calidad o, por el contrario, para degradarla. Analicemos lo que sucede en cada paso y qué debe buscar al evaluar los componentes terminados.

Corte de precisión y su impacto en la calidad del borde

El corte es donde comienza la fabricación, y el método utilizado afecta directamente la calidad del borde, la precisión dimensional y los procesos posteriores. Los servicios modernos de corte preciso de metales utilizan varias tecnologías, cada una con implicaciones distintas en cuanto a calidad:

- El corte por láser: Ofrece una precisión incomparable para formas complejas con zonas afectadas por el calor mínimas, ideal para piezas que requieren tolerancias estrechas

- Corte por plasma: Más rápido para materiales gruesos, pero produce bordes más rugosos que pueden requerir un acabado secundario

- Corte por chorro de agua: Elimina por completo la distorsión térmica, preservando las propiedades del material en aplicaciones sensibles al calor

- Cizallado mecánico: Rentable para cortes rectos, pero puede causar deformación del borde en materiales de mayor espesor

¿Por qué es tan importante el método de corte? Como explica Minifaber, el corte por láser y el doblado son procesos consecutivos: errores durante el corte pueden provocar la cancelación de operaciones posteriores, lo que genera un desperdicio significativo de tiempo y material. Un corte láser preciso permite un doblado uniforme, reduce la deformación y mejora la calidad del producto terminado.

Al evaluar la calidad del corte, revise estos indicadores:

- Rectitud del borde: Los bordes limpios y libres de rebabas indican parámetros adecuados de corte

- Decoloración por calor: La oxidación excesiva o el tono azulado sugieren velocidades o ajustes de potencia inadecuados

- Precisión dimensional: Mida varios puntos comparándolos con las especificaciones: las variaciones indican problemas de calibración del equipo

- Contaminación superficial: La escoria, gotelé o residuos afectan procesos posteriores como soldadura y acabado

Técnicas de conformado que preservan la integridad del material

Una vez cortado a la forma deseada, la chapa metálica normalmente pasa por operaciones de conformado: doblado, laminado, estampado o embutición, para lograr una geometría tridimensional. Estas técnicas de conformado de metales aplican fuerza controlada para moldear el material sin eliminar ninguna parte del mismo. ¿El desafío? Mantener la integridad del material mientras se consiguen ángulos y curvas precisos.

Según New Mexico Metals LLC , diferentes técnicas de procesamiento de chapa metálica ayudan a lograr las formas deseadas, y una mano de obra calificada sabe cuándo cada método sería más efectivo. A continuación, cómo los procesos comunes de conformado afectan la calidad:

- Doblado: Una matriz y un punzón doblan el metal en formas en V, en U o ángulos personalizados. La calidad depende de la selección adecuada de las herramientas, cálculos precisos de compensación de doblado y propiedades del material consistentes. Debe anticiparse y compensarse el resorteo —la tendencia del metal a volver parcialmente a su forma original—.

- Pliegue/Enrollado: Los bordes ásperos o irregulares se doblan sobre sí mismos (doblez abierto, cerrado o en forma de lágrima). Esto refuerza los bordes y elimina superficies afiladas que podrían causar lesiones o daños al material.

- Planchado: Logra un espesor uniforme en toda la chapa metálica. Cuando el material es demasiado grueso para una aplicación, el embutido consigue una consistencia adecuada para el procesamiento posterior.

- Laminación en frío: Transforma chapas planas en componentes con forma de copa o de caja. El material se estira significativamente, por lo que la ductilidad y la orientación del grano son fundamentales para evitar desgarros o arrugas.

Los puntos de control de calidad para componentes conformados incluyen:

- Precisión del ángulo: Verificar los ángulos de doblez según las especificaciones utilizando herramientas de medición de precisión

- Grietas superficiales: Inspeccionar las superficies externas del doblez en busca de microgrietas que indiquen tensión excesiva

- Consistencia dimensional: Comprobar que las dimensiones conformadas coincidan entre múltiples piezas en una serie de producción

- Compensación de Rebote: Confirmar que los ángulos finales tengan en cuenta la recuperación elástica

Calidad de soldadura e integridad de las uniones

La soldadura une piezas metálicas separadas en conjuntos unificados. Según los estándares de calidad industriales, la soldadura es un proceso crítico que garantiza la resistencia de todas las uniones. La evaluación de la calidad de la soldadura requiere examinar la profundidad de penetración, la calidad del cordón de soldadura y la alineación.

Los pasos secuenciales para garantizar la calidad de la soldadura incluyen:

- Preparación previa a la soldadura: Las superficies deben estar limpias, correctamente ajustadas y libres de contaminantes que causen porosidad

- Control de parámetros de soldadura: La intensidad correcta, voltaje, velocidad de desplazamiento y gas de protección aseguran resultados consistentes

- Inspección visual: Identifica anomalías superficiales como mordeduras, solapamientos, salpicaduras o fusión incompleta

- Ensayos No Destructivos (END): Las pruebas ultrasónicas y las pruebas radiográficas proporcionan una evaluación completa de la integridad interna de la soldadura

- Tratamiento Posterior a la Soldadura: Operaciones de alivio de tensiones, rectificado o acabado corrigen tensiones residuales y defectos superficiales

La inspección visual sirve como el mecanismo crítico inicial para identificar posibles anomalías, pero las técnicas complementarias de END ofrecen un análisis más exhaustivo en aplicaciones estructurales donde el fallo no es aceptable.

Procesos de acabado y calidad final

El acabado superficial completa el ciclo de fabricación. Ya sea para protección contra la corrosión, atractivo estético o rendimiento funcional, los tratamientos de acabado afectan significativamente el desempeño de los productos en servicio.

Las opciones comunes de acabado incluyen:

- Recubrimiento en polvo: Acabado duradero y uniforme con excelente resistencia a la corrosión

- Pintura: Opciones versátiles de color con distintos niveles de durabilidad

- Anodización: Proceso electroquímico que crea capas protectoras de óxido en el aluminio

- Revestimiento: Aplica recubrimientos metálicos delgados (zinc, cromo, níquel) para protección o apariencia

- Pasivación: Tratamiento químico que mejora la resistencia a la corrosión en acero inoxidable

Cómo evaluar usted mismo la calidad de la fabricación

Imagine recibir piezas de un nuevo proveedor. ¿Cómo evalúa si la calidad de fabricación cumple con sus estándares? Siga esta secuencia de evaluación:

- Inspección visual: Examine las superficies en busca de arañazos, abolladuras, decoloración o contaminación: los defectos visibles a simple vista indican problemas de control del proceso

- Verificación dimensional: Mida las dimensiones críticas según las especificaciones utilizando calibres, micrómetros o equipos de medición por coordenadas (CMM)

- Evaluación de la calidad del borde: Revise los bordes cortados en busca de rebabas, rugosidad o daños térmicos

- Inspección de dobleces: Verifique los ángulos, busque grietas y confirme la consistencia entre múltiples piezas

- Examen de soldaduras: Observe la apariencia uniforme del cordón, la penetración adecuada y la ausencia de defectos

- Evaluación del acabado: Evaluar la adherencia del recubrimiento, la uniformidad y el cumplimiento del espesor

El control de calidad es crucial en el procesamiento de chapa metálica para garantizar que los productos cumplan con las normas especificadas y los requisitos del cliente. Incluye la detección de defectos, su corrección y la fabricación exclusiva de productos de calidad.

El cambio hacia la automatización ha transformado la calidad en la fabricación. Como señalan fuentes del sector, los sistemas robóticos y los controles CNC reducen la intervención humana, minimizan los errores relacionados con la fatiga y aumentan la seguridad general en el lugar de trabajo. Los componentes producidos mediante sistemas automatizados cumplen cada vez más con las especificaciones de diseño y las tolerancias, satisfaciendo a clientes que exigen precisión y consistencia.

Cuando trabaja con un proveedor de Pomper Sheet Metal Inc o cualquier socio de fabricación, comprender estos procesos le ayuda a formular preguntas fundamentadas sobre equipos, capacidades y procedimientos de control de calidad. Pero ¿cómo se traducen estas inversiones en calidad al precio, y qué costos ocultos conlleva hacer recortes?

Factores de costo que influyen en la calidad del metal laminado

He aquí una pregunta que los proveedores rara vez responden directamente: ¿por qué el metal laminado premium cuesta más —y realmente vale la inversión? La relación entre calidad y precio no es tan sencilla como "obtienes lo que pagas". Comprender los factores específicos que impulsan los costos te ayuda a tomar decisiones de compra más inteligentes y a evitar la trampa costosa de la falsa economía.

Según Sunlink Metal , elegir la cotización más baja puede resultar en retrabajos, retrasos o problemas estructurales, mientras que pagar de más innecesariamente reduce la rentabilidad del proyecto. La clave está en encontrar el equilibrio adecuado —y eso comienza por entender exactamente por qué estás pagando.

Por qué los materiales premium tienen precios más altos

Cuando comparas cotizaciones de diferentes proveedores, la diferencia de precio entre el metal laminado estándar y el premium puede parecer confusa. ¿Qué justifica esta diferencia? Varios factores interconectados determinan el precio del metal laminado:

- Grado y composición del material: Las aleaciones de mayor grado contienen elementos más refinados y pasan por controles de fabricación más estrictos. Por ejemplo, el acero inoxidable 304 tiene un costo inicial más elevado en comparación con el acero suave o el aluminio, ya que ofrece una durabilidad superior, especialmente en entornos exteriores o corrosivos.

- Espesor y consistencia del calibre: Según especialistas del sector, los materiales más gruesos tardan más tiempo en cortarse, doblarse y soldarse, lo que afecta directamente al tiempo de producción y al costo. Asimismo, tolerancias de espesor más estrechas requieren procesos de fabricación más precisos.

- Tipo de acabado y tratamiento: Una pieza de aluminio en bruto podría costar significativamente menos que la misma pieza con un acabado de recubrimiento en polvo. Aunque este aumento pueda parecer considerable, el recubrimiento en polvo ofrece una mayor durabilidad a largo plazo y un acabado más limpio, lo que lo hace rentable para productos destinados al cliente final.

- Requisitos de certificación: Los materiales que cuentan con certificaciones ASTM, ISO o específicas del sector pasan por pruebas y documentación adicionales. Esta verificación incrementa el costo, pero proporciona trazabilidad y garantía de calidad que los materiales genéricos no tienen.

- Complejidad de fabricación: Según TMCO , la geometría de una pieza afecta significativamente el tiempo necesario para su fabricación. Componentes con múltiples dobleces, recortes complejos o tolerancias estrechas requieren más tiempo de programación, configuración e inspección.

- Volumen de producción: Un prototipo único o una producción pequeña tiene un costo unitario más alto que un pedido de gran volumen porque el tiempo de configuración y programación se reparte entre menos piezas.

Existe también un factor que muchos compradores pasan por alto: el poder adquisitivo del proveedor. Las empresas que compran miles de toneladas de material a la vez pueden transferir ahorros a sus clientes. Su taller local podría tener un precio más alto para el aluminio simplemente porque carece del volumen necesario para negociar tarifas por volumen.

Costos ocultos de elegir chapa metálica de baja calidad

La cotización más barata a menudo se convierte en la decisión más costosa. ¿Cómo? Los materiales y la fabricación de baja calidad generan costos posteriores que no aparecen en la factura inicial.

Según especialistas en fabricación de metales, un fabricante que ofrece precios muy bajos puede estar compensando mediante mano de obra menos experimentada, control dimensional deficiente, controles de calidad mínimos, prácticas de soldadura débiles o acabados inadecuados. Estos atajos provocan:

- Costos por retrabajo y rechazo: Las piezas que no cumplen con las especificaciones requieren corrección o reemplazo, duplicando su inversión en materiales y mano de obra

- Retrasos en la instalación: Los componentes que no encajan correctamente causan problemas en el sitio, prolongando los plazos del proyecto y las horas de trabajo

- Reemplazo prematuro: Los materiales sin resistencia adecuada a la corrosión o integridad estructural fallan antes de lo esperado, requiriendo reemplazo completo en lugar de la vida útil prevista

- Gastos por recubrimientos y tratamientos: Elegir acero suave en lugar de acero inoxidable para ahorrar dinero puede requerir recubrimientos protectores que eliminen el ahorro inicial, y esos recubrimientos necesitan mantenimiento periódico

- Daño a la reputación: Los componentes fallidos reflejan negativamente en su proyecto o producto, afectando la confianza del cliente y los negocios futuros

Considere la selección de materiales de esta manera: la pregunta correcta no es "¿Cuál es el más barato?", sino "¿Qué material es adecuado para el entorno y la vida útil?". Elegir incorrectamente conduce a corrosión, degradación estructural y reemplazo prematuro.

El socio de fabricación más rentable no es necesariamente el que tiene la cotización más baja, sino el que ofrece valor a través de precisión, confiabilidad y una asociación a largo plazo.

Tomar decisiones inteligentes entre costo y calidad

Entonces, ¿cómo equilibra las limitaciones presupuestarias con los requisitos de calidad? Comience identificando dónde importa más la calidad para su aplicación específica:

- Superficies visibles: Los componentes orientados al cliente justifican la inversión en acabados y calidad superficial superiores

- Elementos Estructurales: Las piezas estructurales o críticas para la seguridad exigen grados de material premium y tolerancias más estrechas

- Exposición al medio ambiente: Los entornos exteriores o corrosivos requieren una protección contra la corrosión adecuada: las propiedades resistentes a la oxidación del acero inoxidable pueden ahorrarle problemas de mantenimiento anual

- Dimensiones críticas para el ajuste: Las piezas que deben acoplarse con precisión a otros componentes necesitan una exactitud constante en el calibre

Para aplicaciones no críticas, los materiales estándar con calidad adecuada pueden ofrecer el mejor valor. El objetivo es ajustar la inversión a los requisitos reales, sin sobreespecificar ni recortar esquinas donde el rendimiento es importante

Comprender estos factores de costo le permite evaluar las cotizaciones de forma más eficaz. Pero ¿cómo puede verificar que un proveedor realmente entrega la calidad que afirma? Ahí es donde entran en juego las certificaciones y normas

Certificaciones y Normas que Validan la Calidad

¿Cómo saber si las afirmaciones de un proveedor sobre calidad no son solo palabras de marketing? La respuesta radica en las certificaciones de terceros: verificaciones independientes que garantizan que los procesos, materiales y productos del fabricante cumplen con estándares establecidos. Cuando entiende lo que realmente significan estas certificaciones, puede distinguir entre fabricantes verdaderamente enfocados en la calidad y aquellos que hacen promesas vacías.

Según Certificaciones Pacífico , los fabricantes de productos de chapa metálica apoyan industrias clave como la automotriz, aeroespacial, maquinaria industrial, electrodomésticos, electrónica, energía renovable, HVAC y la construcción. Con la creciente exigencia de precisión, durabilidad, resistencia a la corrosión, normas de seguridad y requisitos de cumplimiento en las cadenas de suministro globales, las certificaciones ISO brindan a los fabricantes disciplina operativa, procesos de calidad documentados y confianza competitiva.

Certificaciones industriales que garantizan estándares de calidad

No todas las certificaciones tienen el mismo peso para cada aplicación. Comprender qué normas se aplican a su industria le ayuda a evaluar si las credenciales del proveedor cumplen con sus requisitos. A continuación, se indican las principales certificaciones de fabricación de metales que encontrará:

- ISO 9001: La norma fundamental de sistema de gestión de la calidad (SGC) reconocida a nivel mundial. Garantiza que los productos cumplan de forma consistente con los requisitos de los clientes y reglamentarios. Para los fabricantes de chapa metálica, esta certificación demuestra el compromiso con procesos documentados, mejora continua y satisfacción del cliente.

- ISO 14001: Aborda los sistemas de gestión ambiental. Los fabricantes que poseen esta certificación demuestran un uso eficiente de los recursos, reducción de residuos y cumplimiento de la normativa ambiental, aspectos cada vez más importantes para las empresas con requisitos de sostenibilidad.

- ISO 45001: Se centra en la gestión de la salud y seguridad laboral. Esta norma garantiza condiciones de trabajo seguras mediante la gestión proactiva de riesgos, especialmente relevante en instalaciones de chapa metálica donde operaciones como corte, soldadura y conformado presentan peligros inherentes.

- ISO 3834: Aborda específicamente los requisitos de calidad para procesos de soldadura. Según fuentes del sector, la soldadura es fundamental en la fabricación de chapa metálica, y esta norma asegura procesos de soldadura de alta calidad, críticos para mantener la integridad estructural.

- ISO 1090: Se aplica específicamente a la fabricación estructural de acero y aluminio, garantizando el cumplimiento de los requisitos de seguridad y rendimiento para aplicaciones en construcción.

- AWS D1.1: La norma de la Sociedad Americana de Soldadura para soldadura estructural. Según AZ Metals , establece los requisitos para procesos de soldadura, materiales y cualificaciones de soldadores para componentes estructurales de acero utilizados en puentes, edificios e infraestructuras.

- ASME Sección IX: Cubre los estándares de soldadura y brasado para recipientes, tuberías y componentes sometidos a alta presión, esencial para fabricantes que trabajan en calderas, recipientes a presión y equipos relacionados.

Más allá de las certificaciones de procesos, busque certificaciones de materiales de organizaciones como ASTM (Sociedad Americana de Pruebas de Materiales) que verifiquen que ciertas propiedades del material cumplen con especificaciones documentadas.

Lo que significa IATF 16949 para componentes de precisión

Si está adquiriendo chapa de calidad para aplicaciones automotrices, existe una certificación que destaca sobre las demás: IATF 16949. Esta no es solo otra etiqueta de calidad, sino el estándar definitivo de garantía de calidad para chapa en la industria automotriz.

Según Xometry, el International Automotive Task Force (IATF) mantiene este marco utilizando el sistema de gestión de la calidad ISO 9001 como base, pero adaptado específicamente para fabricantes y proveedores del sector automotriz. La certificación IATF 16949 abarca una impresionante variedad de temas y refuerza especialmente la consistencia, seguridad y calidad en los productos automotrices.

¿Qué diferencia a la IATF 16949 de las normas ISO generales?

- Enfoque específico para el sector automotriz: Mientras que la ISO 9001 se aplica ampliamente a diversas industrias, la IATF 16949 sintetiza requisitos específicamente relevantes para los desafíos de la fabricación automotriz

- Certificación binaria: Una empresa o cumple con la norma o no; no existen certificaciones parciales ni variaciones

- Énfasis en la prevención de defectos: La norma prioriza la limitación de defectos en los productos, lo cual también reduce los desperdicios y esfuerzos innecesarios en toda la cadena de suministro

- Requisitos de la cadena de suministro: Aunque no es un requisito legal, los proveedores y OEM a menudo no colaboran con fabricantes que carecen de esta certificación

Para componentes automotrices de precisión como piezas de chasis, sistemas de suspensión y ensamblajes estructurales, la certificación IATF 16949 indica que un fabricante mantiene controles de calidad rigurosos que exigen estas aplicaciones. Empresas como Shaoyi (Ningbo) Metal Technology demuestran este compromiso a través de sus operaciones certificadas según IATF 16949, suministrando piezas personalizadas de estampado metálico y ensamblajes de precisión para fabricantes automotrices que no pueden permitirse comprometer la calidad.

Cómo las certificaciones se traducen en calidad del mundo real

Las certificaciones no son solo papeleo: representan sistemas documentados que impactan directamente en los productos que recibe. Según expertos del sector, el aspecto más importante en la fabricación de metales es mantener la calidad. Comprometerse nunca es una opción, ya que millones de proyectos futuros dependen de ello.

Cuando un fabricante posee las normas ISO relevantes para chapa metálica, puede esperar:

- Procesos documentados: Cada paso de la producción sigue procedimientos establecidos que pueden ser auditados y verificados

- Trazabilidad: Los materiales y procesos pueden rastrearse a través de la cadena de suministro

- Mejora Continua: Las organizaciones certificadas deben demostrar esfuerzos continuos para mejorar la calidad

- Auditorías periódicas: Evaluaciones independientes verifican el cumplimiento continuo, no solo la certificación inicial

- Sistemas de acciones correctivas: Cuando surgen problemas, existen procesos formales que garantizan la identificación y corrección de las causas raíz

El mercado global de fabricación de chapa metálica refleja esta tendencia hacia la certificación. Según datos del sector , más del 60 por ciento de los principales proveedores mundiales de fabricación poseen al menos la certificación ISO 9001, mientras que la adopción de la certificación ISO 3834 para soldadura ha aumentado considerablemente en los segmentos de fabricación automotriz y de energías renovables.

Los fabricantes de metales tienen una gran responsabilidad respecto a su trabajo, el mantenimiento de la calidad y sus empleados. Las certificaciones y normas buscan garantizar que los fabricantes de chapa mantengan la seguridad y la calidad, a la vez que permanecen competitivos en el mercado.

Entender estas certificaciones le proporciona una herramienta poderosa para la evaluación de proveedores. Pero las certificaciones por sí solas no cuentan toda la historia; también necesita métodos prácticos para evaluar si un proveedor cumple verdaderamente con sus promesas de calidad.

Cómo evaluar y seleccionar proveedores de chapa metálica de calidad

Las certificaciones le indican lo que un proveedor afirma entregar. Pero, ¿cómo verifica esas afirmaciones antes de comprometerse con una asociación? El proceso de evaluación de proveedores de chapa metálica distingue a los compradores que obtienen resultados consistentes de aquellos que aprenden lecciones costosas mediante prueba y error. La mayoría de los proveedores no lo guiarán a través de este proceso de verificación, porque una evaluación exhaustiva pone al descubierto las brechas entre las promesas comerciales y las capacidades reales.

Según York Sheet Metal, satisfacer las necesidades de sus clientes debería estar en la parte superior de su lista, pero ¿piensa su proveedor de chapa metálica de la misma manera? Si su proveedor no comparte sus prioridades, es momento de reconsiderar de quién está obteniendo sus materiales. Construyamos un enfoque sistemático para elegir una empresa de fabricación de metales que realmente cumpla.

Preguntas clave que debe hacer a posibles proveedores

Antes de realizar su primer pedido, las preguntas correctas revelan si un fabricante puede cumplir con sus requisitos. Según Ryerson Advanced Processing , muchos proveedores se presentan bien durante la evaluación inicial, pero solo cuando profundiza más es que descubre si realmente son el socio adecuado.

Estas son las preguntas esenciales que separan a los proveedores enfocados en la calidad del resto:

- ¿Es viable a largo plazo? ¿Cuánto tiempo lleva la empresa en funcionamiento? ¿Invierten en equipos y tecnología modernos? Un fabricante que se mantiene a la vanguardia de los avances del sector demuestra un compromiso continuo con la calidad.

- ¿Pueden manejar mis requisitos específicos? Cualquiera puede afirmar tener capacidad, pero ¿pueden demostrar experiencia con sus tipos de materiales, tolerancias y aplicaciones? Solicite ejemplos de proyectos similares.

- ¿Cuál es su tiempo de respuesta para cotizaciones? La rapidez durante la fase de cotización predice la respuesta durante la producción. Proveedores enfocados en calidad como Shaoyi Metal Technology ofrecen tiempos de respuesta de cotización en 12 horas, lo que demuestra sistemas diseñados para la eficiencia y no para retrasos.

- ¿Ofrece soporte DFM? La consulta de diseño para fabricabilidad ayuda a optimizar sus diseños antes del inicio de la producción, reduciendo costos y evitando problemas de calidad. Un soporte DFM completo indica un socio comprometido con su éxito, no solo con el cumplimiento de pedidos.

- ¿Cuáles son sus capacidades de prototipado? ¿Pueden producir muestras rápidamente para validación? La prototipación rápida, en la que algunos proveedores entregan en tan solo 5 días, le permite verificar la calidad antes de comprometerse con volúmenes de producción.

- ¿Cómo gestiona la cadena de suministro? Según fuentes del sector, la capacidad de cambiar rápidamente demuestra el valor adicional que aportan los fabricantes de calidad. Consulte sobre el abastecimiento de materiales, la gestión de inventarios y la planificación de contingencias.

- ¿Qué medidas de control de calidad emplea? Según Ryerson, la mala calidad puede manifestarse en especificaciones imprecisas, trabajo descuidado o logística negligente. Pregunte específicamente sobre puntos de inspección, métodos de prueba y documentación.

Las respuestas a estas preguntas revelan más que la capacidad: exponen las prioridades. Un proveedor que tiene dificultades para responder o proporciona respuestas vagas probablemente carece de los sistemas que exigen los criterios de un proveedor de metal de calidad.

Un Proceso de Evaluación de Proveedores Paso a Paso

Una evaluación estructurada evita decisiones emocionales y garantiza una comparación consistente entre posibles socios. Siga esta secuencia para una selección exhaustiva de proveedores de chapa metálica:

- Defina claramente sus requisitos: Documente las especificaciones de materiales, tolerancias, volúmenes esperados y programaciones de entrega antes de contactar a los proveedores. Requisitos ambiguos invitan a cotizaciones inadecuadas.

- Solicite cotizaciones detalladas de múltiples proveedores: Compare no solo los precios, sino también lo que está incluido: costos de configuración, utillajes, acabados, inspección y envío. Según Fab Metal, un proceso de solicitud de cotización (RFQ) vago deja espacio para costos ocultos y confusiones.

- Verifique las certificaciones de forma independiente: No tome las afirmaciones al pie de la letra. Solicite documentos de certificación vigentes y verifique su validez con las organizaciones emisoras.

- Evalúe la calidad de la comunicación: Registre los tiempos de respuesta y la claridad durante el proceso de cotización. Según York Sheet Metal, cuando llame o envíe un correo electrónico a su proveedor, ¿cuánto tiempo tarda en responderle? La comunicación debe ser bidireccional.

- Solicite muestras de piezas o visitas a instalaciones: La evidencia física supera a las promesas. Inspeccione la calidad de las muestras según sus especificaciones, o visite la instalación para evaluar el equipo, la organización y la competencia del personal.

- Verifique referencias de clientes similares: Pida contactos en su segmento industrial. Según expertos del sector, puede descubrir mucho sobre la calidad del proveedor a partir de lo que dicen otros clientes.

- Comience con un pedido pequeño: Pruebe la relación con un proyecto inicial limitado antes de comprometerse con grandes volúmenes. Evalúe la precisión en la entrega, la calidad de las piezas y la resolución de problemas.

- Establezca expectativas y métricas claras: Documente estándares de calidad, tasas de defectos aceptables y procedimientos de escalación antes de aumentar la producción.

Señales de alerta que indican compromisos en la calidad

Saber qué evitar resulta tan valioso como saber qué buscar. Según Fab Metal, elegir el proveedor adecuado de fabricación de metales no se trata solo de precio o proximidad; se trata de encontrar un socio en quien pueda confiar para entregar resultados consistentes y de alta calidad a gran escala. Esté atento a estas señales de advertencia:

- Mala comunicación o respuestas tardías: Si un proveedor tarda días en responder o da respuestas vagas, esa es su primera señal de que algo anda mal. Un socio confiable debe ser transparente, ofrecer una rápida respuesta a las solicitudes de cotización (RFQ) y comunicarse con claridad sobre plazos, tolerancias y capacidades.

- Falta de inversión en equipos o tecnología: Los equipos obsoletos o la falta de automatización suelen significar tiempos de entrega más largos, resultados inconsistentes y escalabilidad limitada. Usted desea un taller que evolucione junto con la industria.

- Enfoque en pedidos únicos en lugar de apoyo escalable: Un buen proveedor no está ahí solo para su prototipo. Debe ser capaz de crecer con usted, pasando de necesidades puntuales a producciones repetitivas y de alto volumen.

- Instalaciones desorganizadas: Un piso de taller caótico suele reflejar procesos caóticos. Según expertos del sector, la desorganización genera riesgos, no solo para la seguridad, sino también para los plazos y la calidad final.

- Precios poco claros o costos ocultos: Cuando están en juego el dinero y los materiales, la claridad es imprescindible. Proveedores que no pueden desglosar claramente los costos podrían estar ocultando recortes en la calidad.

- Reticencia a asumir desafíos: Según York Sheet Metal, una verdadera asociación requiere tanto confianza como la capacidad de asumir riesgos. Busque un proveedor dispuesto a abordar junto con usted nuevos materiales o tecnologías.

- Falta de responsabilidad por errores: La responsabilidad es el fundamento de la confianza. Cuando las cosas no salen según lo planeado, ¿su proveedor asume la responsabilidad y trabaja para mejorar? Si no lo hace, la calidad nunca será consistente.

La certeza que ofrece un proveedor sólido a su cadena de suministro supera a promesas agresivas e incumplimientos de entrega. Busque socios que se comprometan con fechas realistas y entreguen lo que prometen.

Cómo son las capacidades centradas en la calidad

Entender las señales de alerta es esencial, pero reconocer operaciones genuinamente centradas en la calidad es igualmente importante. Estas son las características que distinguen a los proveedores excelentes:

| Área de capacidad | Proveedor estándar | Proveedor centrado en la calidad |

|---|---|---|

| Tiempo de respuesta de cotización | 3-5 días hábiles | Mismo día hasta 12 horas |

| Velocidad de prototipado | 2-4 semanas | prototipado rápido de 5 días disponible |

| Soporte DFM | Limitado o con costo adicional | Completo e integrado |

| Escalabilidad de Producción | Capacidad fija | Sistemas automatizados para flexibilidad de volumen |

| Comunicación | Reactivo, con retraso | Actualizaciones proactivas, respuesta rápida |

| Documentación de Calidad | Disponible bajo petición | Estándar en cada envío |

Los fabricantes que demuestran estas capacidades indican una inversión en sistemas que producen resultados consistentes. Específicamente para aplicaciones automotrices, los proveedores que ofrecen prototipado rápido, consultoría completa en diseño para fabricación (DFM) y certificación IATF 16949—como aquellos enfocados en chasis, suspensión y componentes estructurales—representan el estándar de calidad contra el cual otras industrias pueden compararse.

El objetivo no es encontrar la opción más barata, sino encontrar un socio cuyas capacidades coincidan con sus requisitos y cuyas prioridades estén alineadas con las suyas. Según veteranos de la industria , sus clientes no toleran la mala calidad, y usted tampoco puede tolerarla por parte de su proveedor de chapa metálica. Encuentre un proveedor que se tome la calidad tan en serio como usted, y no tendrá que preocuparse por piezas deficientes que interrumpan sus operaciones.

Armado con este marco de evaluación, ahora está preparado para evaluar las afirmaciones de cualquier proveedor según criterios objetivos, transformando el proceso de compra de chapa metálica de una suposición en una toma de decisiones informada.

Preguntas frecuentes sobre chapa metálica de calidad

1. ¿Qué define la calidad en la fabricación de chapa metálica?

La chapa metálica de calidad se define por cuatro pilares clave: composición del material verificada mediante certificaciones ASTM o ISO, precisión en el calibre que garantice un espesor uniforme en toda la lámina, acabado homogéneo sin defectos como porosidad o manchas de corrosión, e integridad estructural que resista la deformación durante el procesamiento. Los materiales premium superan las especificaciones mínimas en resistencia a la tracción, maleabilidad y resistencia a la corrosión, propiedades que afectan directamente el desempeño de los productos terminados ante tensiones y condiciones ambientales con el tiempo.

2. ¿Cómo elijo el calibre adecuado de chapa metálica para mi proyecto?

La selección del calibre correcto requiere equilibrar las exigencias estructurales, las limitaciones de peso y los procesos de fabricación. Recuerde que los números de calibre funcionan de forma contraintuitiva: números más altos indican metal más delgado. Además, el mismo número de calibre representa diferentes espesores según el material: el acero inoxidable calibre 14 mide 0,0781 pulgadas, mientras que el aluminio calibre 14 solo mide 0,0641 pulgadas. Siempre especifique tanto el número de calibre como el espesor dimensional real en sus pedidos para evitar errores costosos.

3. ¿Qué certificaciones debo buscar en un proveedor de chapa metálica?

Las principales certificaciones incluyen ISO 9001 para sistemas de gestión de calidad, ISO 3834 para calidad en soldadura y AWS D1.1 para estándares de soldadura estructural. Para aplicaciones automotrices, la certificación IATF 16949 es esencial: representa el estándar de calidad definitivo de la industria, con énfasis en la prevención de defectos y los requisitos de la cadena de suministro. Fabricantes como Shaoyi Metal Technology demuestran este compromiso mediante operaciones certificadas según IATF 16949 para componentes automotrices de precisión.

4. ¿Por qué el metal laminado de calidad cuesta más que el stock estándar?

Los precios de los metales laminados premium reflejan varios factores: aleaciones de mayor calidad con elementos refinados, tolerancias más estrechas de espesor que requieren una fabricación precisa, acabados especializados como el recubrimiento en polvo para mayor durabilidad, y requisitos de certificación que implican pruebas y documentación adicionales. Sin embargo, elegir materiales más baratos suele generar costos ocultos, incluidos gastos por retrabajos, retrasos en la instalación, reemplazos prematuros y daños a la reputación que superan con creces los ahorros iniciales.

5. ¿Cómo puedo evaluar a un proveedor de chapa metálica antes de realizar un pedido?

Comience evaluando los tiempos de respuesta de las cotizaciones: proveedores enfocados en calidad, como Shaoyi, ofrecen respuestas en 12 horas. Consulte sobre el soporte DFM, capacidades de prototipado (algunos entregan en 5 días) y escalabilidad de producción. Verifique las certificaciones de forma independiente, inspeccione piezas de muestra según las especificaciones y revise referencias de clientes similares. Esté atento a señales de alerta como comunicación retrasada, equipos obsoletos, precios poco claros o renuencia a asumir responsabilidad por problemas de calidad.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —