- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Manual de Fabricación PPAP: Niveles, Plantillas y Aprobación Rápida

Time : 2025-10-25

Fundamentos de PPAP para equipos de fabricación

Significado de PPAP y su importancia en la fabricación

¿Alguna vez te has preguntado por qué los proveedores automotrices se esfuerzan tanto en documentar sus procesos de calidad? La respuesta se encuentra en el Proceso de aprobación de piezas de producción —más conocido como PPAP. Si has buscado «ppap manufacturing» o deseas definir PPAP en términos sencillos, aquí tienes la base que necesitas:

PPAP es un proceso estandarizado que demuestra la capacidad de un proveedor para fabricar de forma consistente piezas que cumplan con los requisitos de diseño y calidad del cliente a la tasa de producción acordada.

Entonces, ¿qué significa PPAP? Es un acrónimo de Proceso de aprobación de piezas de producción , un pilar fundamental de la garantía de calidad del proveedor en la industria automotriz y sectores relacionados. El proceso PPAP no es solo papeleo; es el paquete de evidencias que demuestra que el proceso del proveedor es lo suficientemente robusto como para entregar piezas de calidad, cada vez. La orientación oficial proviene del manual PPAP de AIAG y de los estándares armonizados VDA/AIAG. Cuando existan requisitos específicos del cliente, estos siempre tendrán prioridad.

Cómo se diferencia PPAP de las inspecciones rutinarias

Imagine que está preparándose para el lanzamiento de una nueva pieza. Las inspecciones rutinarias verifican si una pieza cumple con las especificaciones en un momento determinado. PPAP, por otro lado, va más allá: valida que todo su proceso de fabricación pueda producir de forma confiable piezas conformes con el tiempo, no solo en una muestra aislada. Es por esto que el significado de PPAP en la fabricación es tan crítico: cambia el enfoque de verificaciones puntuales a la capacidad sostenida del proceso.

| Aspecto | PPAP | Inspección de pieza inicial (FAI) |

|---|---|---|

| Alcance del proceso | Validación del proceso de producción de extremo a extremo | Verificación inicial de muestra de pieza o ensamblaje |

| Documentos | Paquete completo de evidencias (18 elementos posibles) | Informe FAI, mediciones de muestras, documentación básica |

| Temporización | En el lanzamiento nuevo, cambio de proceso o según lo especifique el cliente | Antes de la producción en masa, típicamente en la primera ejecución |

PPAP frente a hitos del programa: dónde encaja

¿Dónde encaja el PPAP en el panorama general? No es solo un obstáculo más; es el punto de control crucial antes de la producción completa. El proceso de aprobación de piezas de producción suele activarse por:

- Lanzamientos de piezas nuevas o ejecuciones iniciales de producción

- Cambios en el diseño o especificaciones de la pieza

- Cambios en el proveedor o ubicación de fabricación

- Cambios en el proceso, como actualizaciones de herramientas o materiales

- Según lo especificado por los requisitos del cliente

Una idea errónea común es que PPAP solo se necesita para piezas nuevas. En realidad, puede ser necesario cada vez que haya un cambio significativo que pueda afectar el ajuste, la forma o la función. El proceso no es un evento único, sino un punto de control recurrente durante todo el ciclo de vida de una pieza, dependiendo de las necesidades del cliente.

Cómo se ve un PPAP exitoso para los compradores

Desde la perspectiva de un comprador, una presentación exitosa de PPAP brinda confianza en que el proveedor comprende todos los requisitos de ingeniería y cuenta con un proceso capaz de entregar piezas de calidad de manera consistente. La presentación debe estar completa, ser rastreable y estar alineada con la última revisión del diseño. Por encima de todo, debe basarse en normas oficiales: consulte el manual de PPAP de AIAG para obtener requisitos detallados, y siempre revise las directrices específicas de su cliente.

- Desencadenantes para la presentación de PPAP: Nuevos lanzamientos, cambios en diseño, proceso o ubicación, y solicitudes del cliente

- Conceptos Erróneos Comunes: PPAP es solo una vez; solo para piezas nuevas; siempre requiere los 18 elementos

¿Quieres profundizar más? Consulta las fuentes oficiales para obtener los requisitos y la terminología más actuales, especialmente cuando necesites definir PPAP o explicar el significado de PPAP en la fabricación a tu equipo.

Vinculación de las actividades de APQP con los resultados de PPAP

Cómo las fases de APQP alimentan los entregables de PPAP

¿Alguna vez te has preguntado cómo se integran todos esos documentos de calidad para una presentación de PPAP exitosa? La respuesta está en el Planificación avanzada de calidad de producto —o Proceso apqp . Si has escuchado el término pero aún te preguntas «¿Qué significa APQP?»—es una metodología estructurada para garantizar que los productos cumplan con los requisitos del cliente mediante una planificación sistemática, evaluación de riesgos y validación. En resumen, APQP y PPAP están estrechamente relacionados: APQP guía la planificación, mientras que PPAP proporciona la evidencia de que esos planes funcionan en la práctica.

Imagine APQP como una hoja de ruta, que comienza con la voz del cliente y termina con la producción validada. Cada fase genera documentos clave, como DFMEA, PFMEA y planes de control, que posteriormente se convierten en los principales artefactos PPAP. Así es cómo suele verse el flujo:

| Fase de la APQP | Artefactos PPAP típicos creados | Disparador para actualización o presentación nuevamente |

|---|---|---|

| Planificación y definición | Objetivos de diseño, lista preliminar de materiales (BOM), características especiales | Cambio importante en los requisitos del cliente o inicio de un nuevo proyecto |

| Diseño y Desarrollo de Productos | Registros de diseño, DFMEA, DVP&R, dibujos técnicos | Revisión de diseño, nuevo número de pieza o cambio significativo en especificaciones |

| Diseño y Desarrollo del Proceso | Flujo de proceso, PFMEA, plan de control, plan MSA | Traslado de herramientas, cambio en un paso del proceso, equipo nuevo |

| Validación de producto y proceso | Resultados dimensionales, resultados de MSA, estudios de capacidad, funcionamiento a régimen, presentación de PPAP | Cambio en la tasa de producción, método o ubicación |

| Lanzamiento y comentarios | Métricas de calidad continuas, acciones correctivas | Fallas en campo, quejas de clientes, mejora continua |

Cuando un cambio requiere la reentrega de PPAP

Imagine que ya ha completado un PPAP, pero luego cambia un material o traslada una herramienta a una nueva instalación. ¿Significa eso que debe volver a presentarlo? A menudo, sí—especialmente si el cambio podría afectar el ajuste, forma, función o rendimiento. A continuación se indican los desencadenantes más comunes para una nueva presentación o actualización de PPAP:

- Revisiones de dibujos o diseños

- Traslado de herramientas o reparaciones mayores

- Cambios en materiales brutos o proveedores

- Cambios en el proceso (por ejemplo, nuevos equipos, métodos)

- Cambios en la ubicación de producción

- Según lo especificado por los requisitos del cliente

En última instancia, el comprador establece las reglas finales, por lo que siempre debe verificar las directrices específicas del cliente antes de asumir si un cambio requiere o no un nuevo PPAP. Aquí es donde la trazabilidad y el control de configuración resultan vitales para el cumplimiento.

Para cada cambio en el diseño o en el proceso, el control de configuración y una trazabilidad clara entre los registros de diseño y la evidencia presentada son esenciales para un APQP sólido y resultados exitosos de PPAP.

Mantener la alineación entre DFMEA, PFMEA y Plan de Control

¿Ha notado alguna vez cómo un cambio en un documento puede desencadenar actualizaciones en otros lugares? Por ejemplo, si actualiza su DFMEA (Análisis de Modos y Efectos de Fallas de Diseño) para abordar un nuevo riesgo, probablemente necesitará ajustar su PFMEA (FMEA de Proceso) y el Plan de Control para garantizar que el proceso también aborde ese riesgo. Esta alineación es un pilar fundamental del proceso APQP y PPAP , asegurando que los controles de riesgo se reflejen no solo en el diseño, sino también en la forma en que se fabrica y verifica la pieza.

Aquí tiene un ejemplo rápido: Si su DVP&R (Plan y Informe de Verificación de Diseño) cambia debido a un nuevo requisito del cliente, deberá actualizar los planes de prueba relacionados, las entradas de PFMEA y posiblemente el Plan de Control. Esto mantiene todos los documentos sincronizados y evita lagunas que podrían provocar errores costosos.

Funciones del proveedor y del comprador en APQP y PPAP

El proveedor y el comprador desempeñan funciones clave durante todo el apqp ppap proceso. Los proveedores son responsables de crear, mantener y actualizar toda la documentación requerida, mientras que los compradores revisan, aprueban y en ocasiones solicitan evidencia adicional. Los equipos multifuncionales —que a menudo incluyen calidad, ingeniería, producción y compras— son la base del éxito del APQP.

En resumen, el proceso APQP y PPAP no es solo una lista de verificación; es un sistema vivo e interconectado. Cuando entiendes cómo cada fase alimenta a la siguiente, estarás mejor preparado para gestionar cambios, mantener los documentos alineados y entregar piezas de calidad con confianza. A continuación, analicemos los diferentes niveles de PPAP y cómo seleccionar el adecuado para tu proyecto.

Niveles de PPAP explicados con orientación para su selección

Qué incluye típicamente cada nivel de PPAP

¿Alguna vez has recibido una solicitud de presentación PPAP y te has preguntado: '¿Qué nivel necesito, y qué significa realmente?'? La respuesta puede ahorrarte horas de idas y vueltas, y prevenir retrasos costosos. Los niveles de PPAP definen la profundidad y el alcance de la evidencia que debes proporcionar para obtener la aprobación del cliente. Analicemos cada nivel, utilizando ejemplos prácticos y escenarios del mundo real de Six Sigma Development Solutions y del manual oficial de PPAP de AIAG.

| Nivel | Contenido típico | Cuando se utiliza | Notas del comprador |

|---|---|---|---|

| Nivel 1 | Garantía de presentación de piezas (PSW) únicamente | Piezas simples de bajo riesgo; historial de proveedor establecido; por ejemplo, tapón plástico para uso no crítico | Más rápido, documentación mínima; puede incluir aprobación de apariencia si se solicita |

| Nivel 2 | PSW + muestras del producto + datos de apoyo limitados (por ejemplo, resultados dimensionales clave, certificados de material) | Complejidad o riesgo moderado; el cliente busca cierta garantía; por ejemplo, soportes, piezas mecánicas básicas | Se requieren algunos datos de apoyo, pero no toda la documentación completa |

| Nivel 3 | PSW + muestras del producto + datos de apoyo completos (todos los elementos PPAP requeridos) | Predeterminado para la mayoría de las piezas; mayor complejidad, críticas para seguridad, o según lo requiera el cliente; por ejemplo, componentes del motor | Transparencia total; alineado con la mayoría requisitos PPAP nivel 3 |

| Nivel 4 | PSW + otros requisitos definidos por el cliente (podría incluir informes o formularios únicos) | El cliente tiene necesidades especiales o requisitos regulatorios; por ejemplo, dispositivos médicos que necesitan evidencia adicional de esterilidad | Altamente personalizado; nivel 4 de ppap el contenido varía según el proyecto |

| Nivel 5 | PSW + muestras del producto + datos completos de apoyo disponibles para revisión in situ | Máximo riesgo/complejidad; piezas críticas de seguridad o reguladoras; por ejemplo, componentes aeroespaciales, críticos para la misión | Incluye auditoría in situ; se utiliza cuando el comprador desea una visibilidad completa del proceso |

Cómo elegir el nivel de presentación adecuado

¿Parece complejo? Aquí está la buena noticia: la mayoría de los clientes eligen por defecto Nivel ppap 3 a menos que su pieza tenga un riesgo muy bajo o requisitos únicos. La elección del nivel adecuado depende de:

- Complejidad y riesgo de la pieza (mayor riesgo = nivel más alto)

- Historial con el cliente (un historial probado puede permitir un nivel más bajo)

- Requisitos de la industria o normativos (algunas industrias exigen PPAP nivel III o superior)

- Instrucciones específicas del cliente (verifique siempre la orden de compra o el acuerdo de calidad)

Imagine que está lanzando un nuevo soporte para un ensamblaje automotriz. Si es un componente crítico para la seguridad, espere un paquete completo requisitos PPAP nivel 3 paquete: PSW, muestras y todos los datos de apoyo. nivel 1 de PPAP o nivel 2 podría ser suficiente, especialmente si ya ha suministrado piezas similares anteriormente.

Cuando los compradores escalan del nivel 3 al nivel 5

Los compradores pueden requerir pasar de PPAP nivel III a nivel 5 si:

- Existe un historial de problemas de calidad o inestabilidad del proceso

- La pieza es de diseño nuevo y crítica para la seguridad

- Las regulaciones o auditorías internas exigen verificación en sitio

En el nivel 5, espere una revisión exhaustiva in situ; los compradores querrán ver sus registros, inspeccionar su proceso y verificar que todo coincida con la documentación. Por ejemplo, los compradores del sector aeroespacial o médico a menudo requieren esto para lanzamientos críticos.

Verificaciones de completitud de evidencias antes de la presentación

Antes de enviar, utilice esta lista de verificación previa para evitar trabajos adicionales y retrasos:

- ¿La revisión del dibujo en sus documentos coincide con la última versión proporcionada por el cliente?

- ¿Están todas las características numeradas vinculadas a los resultados dimensionales y al plan de control?

- ¿Ha incluido todos los formularios específicos del cliente o informes adicionales si fueron solicitados?

- ¿Está firmado su PSW y están presentes todos los documentos adjuntos requeridos?

- Para nivel 4 de ppap y superiores, ¿ha aclarado cualquier requisito particular con su comprador?

Recuerde siempre: los requisitos específicos del cliente prevalecen sobre las orientaciones genéricas de PPAP. En caso de duda, confirme con su comprador.

Comprensión niveles de ppap y asociar sus evidencias con las correctas nivel ppap reduce el ir y venir y crea confianza con sus clientes. A continuación, le mostraremos un manual de proveedores paso a paso para que pueda pasar de la aprobación inicial a la aprobación exitosa de PPAP con confianza.

Manual de gestión del proveedor desde el inicio hasta la aprobación del PPAP

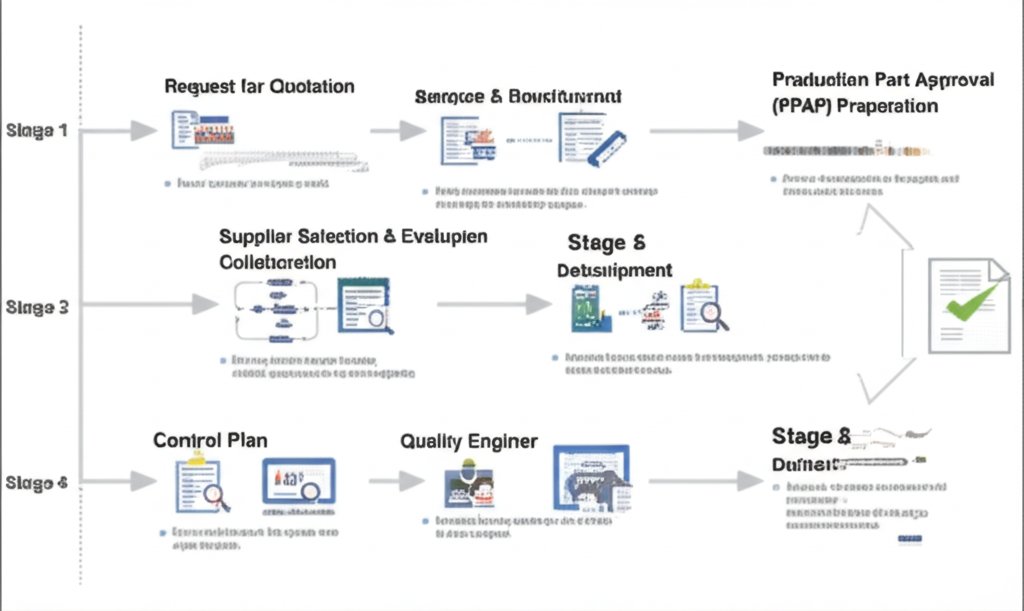

Desde RFQ hasta diseño de alineación de registros

Cuando usted recibe una solicitud de cotización (RFQ) de un cliente, el viaje a de pieza de producción realmente comienza. ¿Suena complejo? Vamos a desglosarlo. El primer paso en el proceso de procedimiento ppap el objetivo principal de la empresa es garantizar que su equipo entienda plenamente la intención de diseño del cliente. Esto significa alinearse con los últimos registros de diseño, dibujos y especificaciones. El ingeniero de calidad y el especialista en desarrollo de proveedores suelen liderar esta fase, confirmando que todos los requisitos y revisiones se han capturado antes de seguir adelante. Imagínese que perder un cambio de dibujo podría descarrilar toda su presentación.

-

Revisión de la RFQ y alineamiento del diseño Revisar los requisitos del cliente, confirmar los registros de diseño y registrar todas las revisiones.

Propietario: Ingeniero de calidad, desarrollo de proveedores -

Análisis del flujo de procesos y del riesgo Desarrollar un diagrama de flujo de procesos, llevar a cabo DFMEA y PFMEA para identificar y mitigar los riesgos.

Propietario: Ingeniero de Manufactura, Ingeniero de Calidad -

Análisis de los sistemas de control y medición (MSA) Elaborar un plan de control y estudios de MSA para garantizar la fiabilidad de las mediciones.

Propietario: Ingeniero de calidad, metrología -

Capacidad inicial del proceso y velocidad de ejecución – Realizar estudios de capacidad y pruebas de producción a régimen para validar la estabilidad y capacidad del proceso.

Propietario: Ingeniero de Manufactura, Supervisor de Producción -

Compilación de Documentos PPAP – Reunir todos los documentos PPAP , completar el Certificado de Envío de Pieza (PSW) y preparar el paquete completo de envío.

Propietario: Ingeniero de calidad, desarrollo de proveedores -

Revisión interna y transferencia de compradores Realizar una auditoría interna, finalizar la presentación y entregarla al cliente para su revisión.

Propietario: Ingeniero de Calidad

| Paso | Rol | Entregable | Duración Típica |

|---|---|---|---|

| Revisión de la RFQ y alineamiento del diseño | Ingeniero de calidad, desarrollo de proveedores | Registro de diseño confirmado, registro de revisión | Las condiciones de los productos |

| Análisis del flujo de procesos y del riesgo | Ingeniero de Manufactura, Ingeniero de Calidad | Diagrama de flujo de procesos, DFMEA, PFMEA | Una semana o más |

| Planificación del Plan de Control y del Estudio de Análisis de Sistemas de Medición (MSA) | Ingeniero de calidad, metrología | Plan de Control, plan de MSA | Las condiciones de los productos |

| Capacidad del Proceso y Producción a Régimen | Ingeniero de Manufactura, Supervisor de Producción | Resultados del estudio de capacidad, informe de producción a régimen | Una semana o más |

| Compilación de Documentos PPAP | Ingeniero de calidad, desarrollo de proveedores | Paquete completo de PPAP, PSW | Las condiciones de los productos |

| Revisión interna y transferencia de compradores | Ingeniero de Calidad | Documentos listos para su presentación | Varia según la complejidad |

Caracterización del diseño del proceso y análisis de riesgos

Después de alinearse con el diseño, la siguiente fase es trazar el proceso de producción e identificar los riesgos. El ingeniero de fabricación dirige la creación del diagrama de flujo del proceso, mientras que el ingeniero de calidad encabeza DFMEA y PFMEA. Estos documentos no son sólo papeleo, son herramientas vivas que impulsan mejoras y ayudan a prevenir errores costosos en el futuro. Por ejemplo, una PFMEA bien ejecutada puede revelar un posible cuello de botella en el montaje, lo que puede provocar una acción correctiva temprana.

Evidencias y estudios de capacidad de ejecución a ritmo

Para satisfacer las necesidades de proceso de aprobación de producción de piezas , deberá demostrar que su proceso puede producir piezas de forma constante a la velocidad y calidad requeridas. Esto significa ejecutar el proceso a la velocidad de producción y recopilar pruebas, como estudios de capacidad del proceso y informes de ejecución a ritmo, que demuestren estabilidad y capacidad. El ingeniero de fabricación y el supervisor de producción suelen ser dueños de estos estudios, mientras que el equipo de calidad valida los datos antes de presentarlos.

Construcción final de PPAP y entrega de la presentación

Una vez que todas las pruebas estén en su lugar, es hora de compilar la lista completa de los documentos PPAP el paquete. El ingeniero de calidad coordina la revisión final, asegurándose de que cada artefacto esté actualizado y coincida con la última revisión. El último paso es la entrega formal al comprador, acompañada de un conjunto claro y rastreable de entregables.

- En caso de que el fabricante no haya realizado la entrega de la parte, el fabricante deberá presentar la solicitud de la parte.

- Resultados dimensionales

- Resúmenes de las AMS

- Resúmenes de los estudios de capacidad

- Plan de control

- PFMEA

Mejor práctica: Mantener una sola fuente de verdad para todos los registros de diseño y artefactos PPAP. Esto reduce el riesgo de revisiones desalineadas y ayuda a evitar costosos retrasos en la nueva presentación.

Al seguir este plan estructurado, su equipo puede agilizar el procedimiento ppap y avanzar con confianza desde el inicio hasta la aprobación. A continuación, proporcionaremos plantillas prácticas y ejemplos comentados para ayudarle a preparar documentos listos para la presentación que aprueben los compradores a la primera.

Plantillas de documentos PPAP y ejemplos comentados

Aspectos esenciales del Certificado de Presentación de Piezas comentado

¿Alguna vez se ha preguntado qué hace que un ppap parte del certificado de presentación apruebe los compradores a la primera? Imagine que es un Ingeniero de Calidad de Proveedores y necesita resumir meses de trabajo en un solo documento. El En caso de que el fabricante no haya realizado la entrega de la parte, el fabricante deberá presentar la solicitud de la parte. es su clave: es el resumen oficial de todo su paquete PPAP, requerido para cada número de pieza a menos que su cliente indique lo contrario [InspectionXpert] . El PSW reúne detalles de la pieza, datos del proceso y una declaración formal de cumplimiento.

| Campo | Entrada de ejemplo | Qué adjuntar o referenciar |

|---|---|---|

| Número de pieza | N8080530 | Coincide con el dibujo, la revisión y todos los documentos de apoyo |

| Nivel de revisión | L4/d | Debe estar alineado con el último dibujo y plan de control |

| Motivo de la presentación | Presentación inicial | Disparadores: pieza nueva, cambio de proceso, etc. |

| Nivel de presentación | Nivel 3 | Ver solicitud del cliente o acuerdo de calidad |

| Información de la organización/fabricación | Nombre del proveedor, ubicación de la planta | La información de contacto debe coincidir con los registros del proveedor |

| Declaración | Firmado por un representante autorizado | Confirma que todos los datos son correctos y completos |

| Fecha de presentación | 2025-10-16 | Debe coincidir con la fecha de la documentación adjunta |

Para profundizar en el significado y estructura de un PSW, consulte la página de Wikipedia sobre part submission warrant o descargue una plantilla PPAP lista para usar.

Cómo realizar dibujos con globos e vincularlos a los resultados

Cuando prepare un ppap psw , notará que los compradores esperan trazabilidad desde cada característica del plano hasta su resultado de inspección. Así es como hacer que su presentación sea impecable:

- Coloque un globo en cada característica del dibujo: numere cada elemento (por ejemplo, agujeros, radios, superficies).

- Cree una tabla de resultados en la que cada fila coincida con un número de globo.

- Relacione cruzadamente cada elemento numerado con los resultados dimensionales y la entrada correspondiente del plan de control.

- Observe cualquier característica especial (por ejemplo, seguridad, normativas) y asegúrese de que estén resaltadas en el PFMEA y en el plan de control.

| Número de característica | Requisito | Método de medición | Resultados | Aprobado/Reprobado |

|---|---|---|---|---|

| 1 | ø10.1 -0.02 | El micrómetro | 10.09 | Aprobado |

| 2 | Rugosidad superficial 6.3 Ra | Medidor de Rugosidad | 6.1 | Aprobado |

| 3 | Chaflán 1x30° | Visual | Está bien. | Aprobado |

Asegúrese de que cada resultado pueda rastrearse directamente hasta su característica numerada. Esta claridad ayuda a prevenir confusiones y reduce el riesgo de rechazo.

Redacción de una entrada en el plan de control que se alinee con el PFMEA

Imagine que está revisando un plan de control y desea asegurarse de que aborde todos los riesgos potenciales identificados en su PFMEA. Una entrada sólida en el plan de control debe describir claramente el paso del proceso, la característica, el método, el tamaño de muestra, la frecuencia y el plan de reacción. A continuación, un ejemplo práctico:

| Paso del proceso | Características | Método | Tamaño de la muestra | Frecuencia | Plan de reacción |

|---|---|---|---|---|---|

| Mecanizado de diámetro exterior | ø10.1 -0.02 | El micrómetro | 1 | Cada 2 horas | Detener la producción, notificar al supervisor y segregar el lote |

Verifique siempre que cada entrada del plan de control esté vinculada a un riesgo correspondiente en el PFMEA y que las características especiales se identifiquen de forma consistente en ambos documentos.

Resultados dimensionales y de material que aprueban la revisión

Los resultados dimensionales y de material son fundamentales para su presentación. Al completar estas tablas, utilice formatos claros y coherentes y asegúrese de que todos los datos estén actualizados. A continuación, un ejemplo rápido:

| Número de característica | Especificación | Método de medición | Valor medido | Aprobado/Reprobado |

|---|---|---|---|---|

| 5 | Dureza 24±4 HRC | Probador de Dureza | 25 | Aprobado |

| 6 | Tratamiento superficial aleación ZnFe | Informe del proveedor | Conforme | Aprobado |

Para certificados de material y resúmenes de MSA, consulte el formato oficial del cliente o del sector, y verifique siempre que cada archivo adjunto coincida con el número de pieza y la revisión.

- Certificaciones de Materiales

- Resúmenes de MSA (Análisis del Sistema de Medición)

- Estudios de Capacidad del Proceso

- Plan de control

- PFMEA

La alineación de revisiones es fundamental: cada archivo adjunto debe coincidir con el número de pieza y la revisión del dibujo actuales para evitar confusiones y reenvíos.

Adaptando estos ppap ejemplos, reducirás el riesgo de rechazo por parte del comprador y agilizarás tu proceso de aprobación. A continuación, te mostraremos cómo planificar y presentar evidencias de calidad para tu entrega PPAP, asegurando que tu documentación resista incluso el escrutinio más riguroso.

Planificación de evidencias de calidad para entregas PPAP

Planificación de tamaños de muestra y estudios iniciales

Cuando te estés preparando para una entrega PPAP, podrías preguntarte: ¿cómo demuestras que tu proceso está realmente listo para la producción? La respuesta radica en una planificación cuidadosa de evidencias: recopilar los datos correctos, de las muestras adecuadas y utilizando los métodos apropiados. ¿Suena complicado? Desglosémoslo.

La Proceso de aprobación de piezas de producción —o Proceso ppap —requiere más que solo una pieza buena; exige pruebas de que su proceso puede entregar consistentemente calidad. Esto significa seleccionar piezas de muestra representativas de la producción a gran escala, no solo prototipos o construcciones de laboratorio. Si tiene dudas sobre el tamaño de la muestra, consulte siempre los requisitos del cliente o el documento oficial Manual PPAP de AIAG . En ausencia de instrucciones específicas, centre su atención en recopilar suficientes datos para demostrar la estabilidad y capacidad del proceso.

| Alcance del estudio | Descripción de la muestra | Método de medición | Estadísticas resumidas | Interpretación |

|---|---|---|---|---|

| Diámetro crítico | Piezas procedentes de una corrida de producción a velocidad completa | MMT, micrómetro | Media, rango, histograma | Estable, dentro de especificaciones, sin valores atípicos |

| Acabado de superficie | Muestra aleatoria, diferentes operadores | Medidor de Rugosidad | Ra promedio, mínimo/máximo | Consistente, cumple con los requisitos de impresión |

Al estructurar sus estudios iniciales de esta manera, proporciona a los compradores evidencia clara y accionable de que su proceso es robusto, uno de los aspectos más importantes de calidad ppap .

Interpretación de las métricas de capacidad para los revisores

¿Alguna vez ha mirado una gráfica de capacidad del proceso y se ha preguntado qué significa realmente para su presentación? Los revisores desean ver que su proceso no solo está bajo control, sino que es capaz de cumplir con las especificaciones a lo largo del tiempo. Si AIAG o su cliente especifican índices como Cp o Cpk, utilice esas métricas exactas y haga referencia a los criterios oficiales de aceptación. De lo contrario, centre su enfoque en demostrar que su proceso produce piezas dentro de las tolerancias, con variación mínima y sin causas especiales de inestabilidad.

Imagine que está presentando un estudio de capacidad: destaque la dispersión de sus datos, cualquier tendencia y cómo está monitoreando posibles desviaciones. Esta transparencia genera confianza y ayuda a los revisores a evaluar rápidamente what is ppap in quality es decir, la capacidad de ofrecer resultados consistentes, no solo un éxito aislado.

Documentación de MSA que resiste el escrutinio

El análisis de sistemas de medición (MSA) es a menudo el punto donde fallan las presentaciones. ¿Por qué? Porque los revisores necesitan tener confianza en que su proceso de medición es confiable. Si usted es nuevo en MSA, piense en ello como probar sus herramientas y métodos de medición, no solo las piezas en sí. A continuación, se indican los elementos que los compradores suelen buscar en su paquete de MSA:

- Resumen de Gage R&R (repetibilidad y reproducibilidad)

- Estudios de sesgo y linealidad (si se requieren)

- Estado de calibración y certificados

- Registros de formación del operador para tareas de medición

- Trazabilidad con respecto a estándares o piezas de referencia

- Evidencia procedente de laboratorios que documentan (si utiliza laboratorios externos o internos)

Siempre registre no solo los resultados de la medición, sino también el método, el instrumento utilizado, el operador y las condiciones ambientales. Esta trazabilidad es esencial para presentaciones PPAP creíbles.

Cuando envíe su MSA, verifique cuidadosamente que todos los resultados correspondan al equipo y personal reales utilizados en la producción. Si utiliza laboratorios externos o internos, incluya sus certificaciones para demostrar que cumplen con los estándares de la industria, una expectativa clave para laboratorios que documentan en el proceso PPAP.

PPAP vs FAI: qué pertenece a cada uno

¿Todavía tiene dudas sobre ppap vs fai ? ¡No está solo! Esta es la diferencia sencilla: Inspección del Primer Artículo (FAI) es una verificación detallada de la primera pieza (o un pequeño lote) procedente de un proceso nuevo o modificado. Responde a la pregunta: “¿Esta pieza coincide con el diseño?”. El FAI suele requerirse antes del inicio de la producción en masa y normalmente se documenta en un informe de inspección de primera pieza (FAIR).

PPAP, por otro lado, es más amplio. Verifica que todo su proceso de producción pueda fabricar de forma confiable piezas que cumplan con todas las especificaciones, no solo una vez, sino cada vez. Algunos compradores pueden exigir ambos: un FAI para verificar la primera pieza, y un PPAP completo para validar la capacidad de producción continua. A continuación, se muestra cómo se comparan:

| Aspecto | Inspección de pieza inicial (FAI) | PPAP |

|---|---|---|

| Objetivo | Verificar que la primera parte coincida con el diseño | Demostrar que el proceso puede fabricar partes conformes de manera consistente |

| Temporización | Primera ejecución, después de un cambio | Pieza nueva, cambio de proceso o según lo requiera el comprador |

| Ámbito de aplicación | Basado en muestras, único | A nivel del proceso, evidencia a lo largo del tiempo |

| Documentos | Informe de FAI, mediciones de muestra | Paquete PPAP (posibles 18 elementos) |

Comprender el definición de inspección de primer artículo y su papel junto con PPAP le ayuda a cumplir todas las expectativas del comprador y evitar sorpresas de último momento. Si alguna vez tiene dudas sobre qué es el proceso PPAP o cómo se diferencia de FAI, siempre solicite aclaraciones a su cliente.

Al seguir estos pasos prácticos para la planificación de evidencias de calidad, estará bien preparado para presentar una solicitud PPAP que resista el escrutinio y genere confianza en su proceso de fabricación. A continuación, exploraremos cómo manejar las razones de rechazo de PPAP y agilizar su proceso de reinscripción.

Manual de corrección por rechazo de PPAP

Principales razones de rechazo de PPAP y cómo solucionarlas

¿Ha recibido alguna vez un rechazo de PPAP y se ha preguntado: '¿Dónde fallamos?' No está solo. Incluso los equipos experimentados enfrentan contratiempos durante el proceso de aprobación de piezas de producción . La clave está en conocer las causas más comunes de estos problemas y saber cómo abordarlos rápidamente. A continuación, las principales razones de rechazo de PPAP, detalladas para que pueda identificarlas y corregirlas con rapidez:

-

Revisiones no alineadas entre documentos

- Síntomas: La revisión del dibujo no coincide con el PSW o con los resultados dimensionales; fechas contradictorias.

- Causa raíz: Uso de archivos obsoletos; cambios de ingeniería de último minuto no comunicados completamente.

- Acción correctiva: Auditar todos los elementos del PPAP para verificar la consistencia de revisiones; volver a emitir los documentos actualizados.

- Evidencia a adjuntar: Nuevo PSW, dibujos revisados, registros actualizados.

-

Resúmenes de MSA incompletos o desactualizados

- Síntomas: Falta de estudio de gage R&R, ausencia de estudios de sesgo/literalidad, certificados de calibración vencidos.

- Causa raíz: Omisión de actualizaciones de MSA, uso de datos de medición antiguos.

- Acción correctiva: Volver a realizar los estudios de MSA utilizando equipos y operadores actuales; actualizar los registros de calibración.

- Evidencia a adjuntar: Resumen nuevo de MSA, certificados de calibración, registros de capacitación de operadores.

-

Resúmenes de capacidad sin interpretación

- Síntomas: Valores de Cp/Cpk reportados sin explicación, no está claro si los resultados cumplen con los requisitos de PPAP.

- Causa raíz: Datos presentados sin contexto ni criterios de aceptación.

- Acción correctiva: Añadir interpretación del resumen (por ejemplo, “El proceso cumple con el Cpk mínimo del cliente de 1.33”); hacer referencia a los estándares de aceptación.

- Evidencia a adjuntar: Estudio de capacidad actualizado con notas claras.

-

El plan de control no está vinculado al PFMEA

- Síntomas: El plan de control incluye verificaciones que no se reflejan en el PFMEA; faltan características especiales.

- Causa raíz: Los documentos se desarrollaron de forma aislada; falta de revisión multifuncional.

- Acción correctiva: Comparar el PFMEA y el plan de control para verificar su coherencia; actualizar ambos para reflejar todos los riesgos y controles.

- Evidencia a adjuntar: Plan de control revisado, PFMEA actualizado, matriz de trazabilidad.

-

Documento(s) de aprobación de piezas faltante(s) o incompleto(s)

- Síntomas: Falta el PSW, formularios sin firmar o documentos adjuntos requeridos por el comprador ausentes.

- Causa raíz: Elementos de envío omitidos, requisitos específicos del cliente poco claros.

- Acción correctiva: Revisar la lista de verificación del cliente, asegurarse de que todo documentación del proceso de aprobación de piezas de producción (PPAP) esté presente y firmado.

- Evidencia a adjuntar: PSW completado y firmado, documentos de soporte.

Idioma de la plantilla para la respuesta a los comentarios del comprador

¿No estás seguro de cómo responder profesionalmente a una rechazo del PPAP por parte del comprador? Usa estas plantillas para mantener la credibilidad y seguir avanzando en el proceso de aprobación:

- hemos actualizado el Plan de Control para reflejar la Acción 4 del PFMEA; ver documento Rev 3 adjunto.

- el resumen del MSA se ha revisado con datos actuales de calibración y registros del operador.

- el estudio de capacidad ahora incluye la interpretación según los criterios de aceptación del cliente; por favor consulta el informe adjunto.

- todos los documentos se han alineado con la revisión del dibujo L4/d; se adjuntan el PSW actualizado y los resultados dimensionales.

- el documento de aprobación de pieza (PSW) ya está completo y firmado según lo requerido.

Mejor práctica: Siempre referencia nombres específicos de documentos, niveles de revisión y adjunta evidencia clara para cada acción correctiva. Esto genera confianza y trazabilidad en tu proceso de aprobación PPAP.

Lista de verificación de documentos para la reenvío y trazabilidad

Antes de volver a enviar, utiliza esta lista de verificación rápida para asegurarte de que tu elementos ppap son completos y trazables. Imagine que usted es el comprador: ¿podría cruzar cada requisito?

| Documento | Identificación de revisión | Ubicación de referencia cruzada | Aprobación del responsable |

|---|---|---|---|

| PSW (Declaración de presentación de piezas) | L4/d | Coincide con el dibujo y el plan de control | Ingeniero de Calidad |

| Resultados dimensionales | L4/d | Dibujo con globos, tabla de resultados | Responsable de metrológia |

| Resumen de MSA | Rev 2 | Registro de calibración, lista de operadores | Ingeniero de Calidad |

| Estudio de capacidad | Rev 1 | Plan de control, criterios de aceptación | Ingeniero de Procesos |

| PFMEA y Plan de Control | Rev 3 | Vinculado mediante matriz de riesgos | Ingeniero de Fabricación |

Verifique la revisión de cada documento, la ubicación de referencias cruzadas y la aprobación antes de volver a presentarlo. Esta trazabilidad es esencial para un proceso fluido ppap approval proceso.

Controles preventivos para evitar problemas repetidos

¿Quiere romper el ciclo de reenvíos de PPAP? Así es cómo:

- Implemente un sistema de documentos con control de versiones para garantizar que toda la documentación de PPAP esté actualizada.

- Programar revisiones multifuncionales antes de la presentación: alinee los equipos de calidad, ingeniería y producción.

- Utilice una lista de verificación estandarizada basada en los elementos oficiales 18 elementos PPAP y los requisitos específicos del cliente.

- Capacite a los miembros del equipo sobre qué es un parte de autorización de entrega y la importancia de la documentación completa y firmada.

- Revise regularmente los comentarios de los compradores para actualizar las mejores prácticas internas.

Al seguir estos pasos preventivos, reducirá el riesgo de rechazo del PPAP y agilizará su proceso de aprobación.

¿Listo para dar el siguiente paso? A continuación, le proporcionaremos listas de verificación prácticas para compradores y proveedores, así como estrategias de negociación para acelerar aún más su proceso de aprobación PPAP.

Listas de verificación y guías de decisión para compradores y proveedores para una aprobación PPAP sin contratiempos

Responsabilidades y puntos de control: comprador frente a proveedor

Al navegar por el proceso de aprobación de piezas de producción ppap , es fundamental tener claridad sobre quién es responsable de cada paso. Imagina que estás preparando un nuevo lanzamiento: ¿Quién verifica la completitud de los documentos? ¿Quién comprueba la trazabilidad? A continuación, se muestra cómo se dividen típicamente las responsabilidades entre compradores y proveedores en el adquisición de la industria automotriz proceso:

| Punto de control | Responsabilidad del proveedor | Responsabilidad del Comprador |

|---|---|---|

| Completitud del documento | Compilar, revisar y presentar todos los elementos requeridos del PPAP; asegurarse de que todas las revisiones coincidan | Verificar la completitud, contrastar con la orden de compra y la lista de verificación específica del cliente |

| Trazabilidad | Mantener registros con control de versiones, vinculando toda la evidencia a la pieza y su revisión | Auditar la trazabilidad; solicitar aclaraciones o evidencia adicional si es necesario |

| Suficiencia de la evidencia | Proporcionar estudios de capacidad, MSA y certificados de materiales según lo especificado | Revisar la profundidad de la evidencia; aprobar, rechazar o solicitar aprobación interina con condiciones |

| Historial de auditoría | Mantener toda la correspondencia, presentaciones y aprobaciones organizadas y accesibles | Conservar los registros de aprobación, comentarios y la justificación para la aceptación o el rechazo |

- Consejo: Ambas partes deben utilizar una lista de verificación estandarizada, idealmente basada en el manual AIAG PPAP más reciente, para agilizar el proceso de aprobación y evitar pasos omitidos.

Negociar reducciones de nivel sin comprometer la calidad

¿Alguna vez ha recibido una solicitud para reducir el nivel de presentación PPAP? Tal vez usted sea un proveedor con un historial sólido, o un comprador que busca eficiencia. La clave está en equilibrar el riesgo y el cumplimiento. A continuación, se explica cómo abordar la negociación, haciendo referencia en cada paso a los requisitos oficiales:

- Revisar el contrato y los requisitos específicos del cliente antes de proponer cualquier cambio. Si la orden de compra o el acuerdo de calidad exige un nivel específico, este prevalece.

- Sugerir aprobación condicional por ejemplo, una presentación de nivel 2 con controles mejorados en curso, como mayor frecuencia de inspección o auditorías adicionales durante el proceso.

- Documente la justificación para cualquier desviación del valor predeterminado niveles aiag ppap . Esto protege a ambas partes durante auditorías y futuras disputas.

Registre siempre su razonamiento y haga referencia a los requisitos oficiales del cliente cuando se desvíe de los niveles estándar de PPAP. Esto garantiza transparencia y trazabilidad en el proceso de aprobación de piezas del producto.

Herramientas de apoyo para decisiones sobre pruebas de producción sostenida y certificaciones de materiales

Decidir qué nivel de presentación utilizar, o si se requiere una prueba de producción sostenida, puede parecer un objetivo móvil. Para ayudarle, utilice esta matriz basada en escenarios, que refleja las prácticas habituales de la industria (siempre confirme con los estándares de su comprador):

| Escenario | Nivel de presentación probable | ¿Se espera normalmente una prueba de producción sostenida? |

|---|---|---|

| Herramienta nueva o pieza nueva | Nivel 3 (predeterminado) | Sí |

| Cambio de proveedor | Nivel 3 o 4 (caso por caso) | Sí, especialmente si cambia la ubicación o el proceso |

| Revisión de plano (menor) | Nivel 2 o 3 (según el riesgo) | No, a menos que el cambio afecte la capacidad del proceso |

| Cambio de material | Nivel 3 o 4 | Posiblemente, si el material afecta el proceso o el rendimiento |

| Cambio en el proceso (por ejemplo, equipo nuevo) | Nivel 3 o 5 (si es crítico) | Sí, si se ve afectada la estabilidad del proceso |

Nota: Etiquete siempre estos como prácticas generales a menos que su cliente proporcione reglas explícitas. Para Ford y otros OEM, consulte los manuales específicos del cliente más recientes para conocer los requisitos precisos sobre run-at-rate y nivel de presentación.

Dónde encontrar reglas autorizadas en manuales oficiales

¿Busca la respuesta definitiva a una pregunta sobre PPAP o APQP? Comience con estas referencias:

- Manual AIAG PPAP – Requisitos esenciales, niveles y estándares de documentación

- Guía AIAG APQP – Planificación de proyectos e integración con PPAP

- Materiales armonizados VDA/AIAG – Para proveedores que atienden tanto a OEM estadounidenses como europeos

- Portales de OEM y documentos de requisitos específicos del cliente

Tenga estas referencias a mano para cada proceso de la industria automotriz revisión, y siempre verifique las últimas revisiones antes de la presentación.

Al utilizar estas listas de verificación, ayudas para la toma de decisiones y estrategias de negociación, usted optimizará el proceso de aprobación de piezas de producción ppap y reducirá los costosos intercambios de información. A continuación, exploraremos qué buscar en un socio manufacturer que esté preparado para PPAP, para que pueda acelerar las aprobaciones y mantener el cumplimiento a largo plazo.

Elegir un socio manufacturer preparado para PPAP

Qué buscar en un proveedor con capacidad para PPAP

Cuando está bajo presión para entregar documentación PPAP impecable y acelerar el tiempo hasta la aprobación, la elección de su socio manufacturer puede hacer que el proceso tenga éxito o fracase. ¿Le suena familiar? Imagine que está evaluando proveedores: ¿cómo saber si realmente están preparados para las exigencias de ppap en la manufactura ?

- Certificación y cumplimiento PPAP : Busque socios certificados según IATF 16949 o ISO para garantizar que cumplan con los estándares globales de la industria automotriz.

- Experiencia con PPAP de OEM y de nivel 1 : La experiencia previa agiliza las presentaciones y reduce curvas de aprendizaje costosas.

- Amplitud de procesos internos : Más capacidades internas (por ejemplo, troquelado, CNC, soldadura) significan menos transferencias y una mejor trazabilidad.

- Capacidad de prototipado rápido : La iteración rápida te ayuda a validar diseños y reducir riesgos en los plazos antes de la producción a gran escala.

- Sistemas robustos de documentación : Proveedores que utilizan gestión moderna de documentos o ppap software pueden mantener la evidencia organizada y controlada por revisiones.

- Comunicación clara y gestión de proyectos : Busca socios que ofrezcan actualizaciones transparentes y resolución proactiva de problemas.

Cómo la fabricación integral simplifica la evidencia

¿Alguna vez has gestionado múltiples proveedores y tenido dificultades para mantener alineada la documentación? Los proveedores integrales consolidan procesos críticos bajo un mismo techo, facilitando el mantenimiento de la trazabilidad en todo tu proceso de fabricación en la industria automotriz . Aquí te mostramos cómo este enfoque beneficia directamente tu presentación PPAP:

| Capacidad del proveedor | Beneficio del PPAP |

|---|---|

| Shaoyi Metal Technology (IATF 16949, 15+ años, estampado, conformado en frío, CNC, soldadura, prototipado rápido) | Creación integral de evidencias, punto de contacto único, análisis MSA y de capacidad más rápidos, respuesta ágil a cambios de ingeniería |

| Metrología y pruebas internas | Análisis del sistema de medición (MSA) más rápido, trazabilidad de instrumentos más sencilla, resolución de problemas en tiempo real |

| Gestión integrada de documentos / software de PPAP | Control automático de versiones, registros de auditoría y compartición segura de documentos sensibles |

| Historial comprobado con OEMs y proveedores de primer nivel | Conocimiento de los requisitos específicos del cliente, reducción del riesgo de rechazo |

Al elegir un socio con capacidades consolidadas y un software robusto de PPAP, reducirá el riesgo de documentos faltantes o no alineados, haciendo que su proceso de aprobación sea mucho más eficiente.

Prototipado rápido para reducir los riesgos en los plazos de PPAP

Cuando un cambio de diseño en una etapa avanzada amenaza su cronograma, el prototipado rápido puede ser fundamental. Imagine validar un nuevo diseño de pieza en solo días, no semanas; esta es la ventaja competitiva que proveedores modernos como Shaoyi Metal Technology aportan al qué es ppap en fabricación . Con tiempos de entrega de prototipos tan rápidos como siete días, puede probar, iterar y finalizar los controles de proceso antes de comprometerse con la producción en masa. Esta agilidad es especialmente valiosa cuando los requisitos del cliente evolucionan o cuando las muestras iniciales necesitan ajustes rápidos para cumplir con las especificaciones.

Reuniéndolo todo para obtener aprobaciones sostenidas

Entonces, ¿cómo puede combinar estos criterios para lograr un éxito duradero en PPAP? Utilice esta lista rápida de evaluación al seleccionar a su próximo socio de fabricación:

- ¿El proveedor tiene una certificación IATF 16949 válida o una certificación PPAP equivalente?

- ¿Pueden proporcionar referencias o estudios de casos para aprobaciones PPAP de OEM/Proveedor Nivel 1?

- ¿Ofrecen servicios integrales, reduciendo transferencias y lagunas en la documentación?

- ¿Qué tan rápido pueden entregar prototipos y cambios de ingeniería?

- ¿Qué software PPAP o sistemas de documentos utilizan para garantizar la trazabilidad?

- ¿Sus prácticas de comunicación y gestión de proyectos son transparentes y proactivas?

Por ejemplo, Shaoyi Metal Technology ofrece certificación IATF 16949, más de 15 años de experiencia y una solución de fuente única para estampado, formado en frío, mecanizado CNC y soldadura. Sus sistemas maduros de prototipado rápido ayudan a los OEM y Proveedores Nivel 1 a acelerar el ciclo de aprobación PPAP manteniendo un estricto cumplimiento. Sin embargo, siempre verifique que el socio cumpla con sus propios requisitos específicos del cliente y estándares de calidad.

Elegir un socio preparado para PPAP con la certificación, experiencia y sistemas integrados adecuados es la forma más rápida de agilizar las aprobaciones y mantener el cumplimiento en las exigentes cadenas de suministro automotriz actuales.

Al seguir estas pautas y aprovechar tanto la fabricación integral como el software moderno de PPAP, posicionará a su equipo para lanzamientos más fluidos y menos sorpresas, sin importar cuán complejo sea su próximo proyecto.

Preguntas frecuentes sobre la fabricación de PPAP

1. ¿Cuáles son los 5 niveles de PPAP?

Los cinco niveles de PPAP van desde el Nivel 1, que requiere únicamente el Certificado de Presentación de Pieza (PSW), hasta el Nivel 5, que incluye toda la documentación y una revisión in situ por parte del cliente. Cada nivel corresponde al riesgo y complejidad de la pieza y está determinado por los requisitos del cliente. La mayoría de los proveedores automotrices utilizan por defecto el Nivel 3, que requiere un paquete completo de evidencia para la aprobación.

2. ¿Qué documentos se incluyen en una presentación típica de PPAP?

Una presentación estándar de PPAP puede incluir hasta 18 elementos, como la PSW, registros de diseño, DFMEA, PFMEA, planes de control, resultados dimensionales, certificaciones de materiales, resúmenes de MSA y estudios de capacidad. Los documentos exactos necesarios dependen del nivel de presentación y de los requisitos específicos del cliente.

3. ¿En qué se diferencia PPAP de la inspección del primer artículo (FAI)?

PPAP valida todo el proceso de producción para garantizar una calidad constante y continua, mientras que la Inspección del Primer Artículo (FAI) se centra en verificar que la primera pieza o muestra cumpla con las especificaciones de diseño. PPAP es más amplio, y a menudo requiere evidencia de que el proceso puede producir de forma confiable piezas conformes con el tiempo, no solo una muestra.

4. ¿Cuándo se requiere una nueva presentación de PPAP?

Generalmente se requiere una nueva presentación de PPAP para lanzamientos de piezas nuevas, cambios significativos en el diseño o en el proceso, traslados de herramientas, cambios de material, o según lo especifique el cliente. Cualquier cambio que pueda afectar el ajuste, forma o función podría desencadenar una nueva presentación.

5. ¿Qué debo buscar en un socio de fabricación preparado para PPAP?

Elija socios con certificación IATF 16949, experiencia comprobada en aprobaciones de OEM y Tier 1, una amplia gama de procesos internos, capacidades de prototipado rápido y sólidos sistemas de documentación o software PPAP. Por ejemplo, Shaoyi Metal Technology ofrece servicios integrales y prototipado rápido para agilizar las aprobaciones PPAP.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —