- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Documentos PPAP con ejemplo: PFMEA, Plan de Control, PSW completado

Time : 2025-10-24

Documentos PPAP con ejemplo: PFMEA, Plan de Control, PSW completado

Documentos ppap con ejemplo

Cuando escucha “ Documentos ppap con ejemplo ”, ¿imagina montones de formularios técnicos, o se pregunta cómo estos documentos realmente le ayudan a evitar costosos problemas en la producción? Si usted es un proveedor, comprador o responsable de calidad que busca claridad sobre qué es el PPAP y por qué estos documentos son importantes, está en el lugar adecuado. Esta guía desglosa el significado, propósito y estructura del PPAP—mediante ejemplos prácticos y un enfoque paso a paso—para que pueda elaborar presentaciones conformes con confianza.

Significado de ppap en la fabricación

PPAP significa Proceso de Aprobación de Piezas de Producción. Es un método estandarizado, establecido por el Grupo de Acción de la Industria Automotriz (AIAG), que utilizan los fabricantes para demostrar que las piezas y procesos de un proveedor pueden cumplir consistentemente con los requisitos del cliente. Aunque el PPAP tiene sus raíces en las cadenas de suministro automotriz, actualmente se aplica ampliamente en sectores como la aeroespacial, dispositivos médicos y otros que exigen alta fiabilidad.

Entonces, ¿qué es PPAP en términos simples? Piénselo como un paquete de evidencia: un conjunto de documentos que demuestran que su pieza de producción cumple con la intención del diseño y puede reproducirse de forma confiable a gran escala. Estos documentos no solo cumplen un requisito formal; constituyen la base de la garantía de calidad entre proveedores y compradores.

Por qué los documentos PPAP reducen el riesgo de lanzamiento

Imagine lanzar un nuevo producto solo para descubrir, después de miles de unidades, que una pieza crítica no cumple con las especificaciones. ¿Suena costoso? Exactamente eso es lo que PPAP está diseñado para evitar. Al exigir a los proveedores que validen tanto la pieza como el proceso antes de la producción en masa, PPAP minimiza el riesgo de defectos, retiros del mercado y daños reputacionales. También fortalece la confianza entre fabricantes de equipos originales (OEM) y proveedores, ya que todos trabajan con el mismo conjunto de requisitos verificados.

- Trazabilidad – Cada documento PPAP vincula los datos de diseño, material y proceso con el requisito original, facilitando el seguimiento de problemas.

- Control de riesgos – Herramientas como el PFMEA (Análisis de Modos y Efectos de Falla en Procesos) y los Planes de Control identifican y mitigarán posibles fallos antes de que lleguen al cliente.

- Confianza del Cliente – Una presentación completa y precisa del PPAP indica a los compradores que puede entregar piezas consistentes y conformes, cada vez.

- Cumplimiento de la normativa – El PPAP se alinea con estándares de calidad como el IATF 16949, asegurando que su documentación cumpla con las expectativas de la industria.

Qué incluye un paquete típico de PPAP

Aunque los requisitos pueden variar según el cliente, un paquete estándar de PPAP, guiado por el manual AIAG de PPAP, incluye una serie de documentos y registros. Esto es lo que normalmente encontrará:

- En caso de que el fabricante no haya realizado la entrega de la parte, el fabricante deberá presentar la solicitud de la parte.

- Registros de diseño (dibujos, especificaciones)

- Documentación de cambios en ingeniería (si aplica)

- DFMEA y PFMEA (análisis de modos de falla)

- Diagramas de flujo de procesos

- Planes de control

- Análisis del sistema de medición (MSA)

- Resultados dimensionales

- Resultados de pruebas de material y rendimiento

- Estudios iniciales del proceso (datos de capacidad)

- Documentación de Laboratorio Calificado

- Informes de aprobación estética (si es requerido)

- Piezas de muestra y muestras patrón

- Ayudas para verificación y registros de calibración

- Requisitos específicos del cliente

Cada uno de estos documentos cumple un propósito específico: algunos demuestran que la pieza coincide con el diseño, otros muestran que el proceso es estable y capaz, y algunos confirman que todas las pruebas requeridas han sido superadas. Los umbrales numéricos detallados, como valores mínimos de CpK o tamaños de muestra, siempre deben tomarse de los requisitos del cliente o del manual AIAG PPAP, ya que pueden variar según la industria y la aplicación.

Conclusión clave: PPAP vincula tu intención de diseño con la realidad de producción, proporcionando una prueba documentada de que tus piezas cumplirán con las expectativas del cliente cada vez.

A lo largo de este artículo, verás documentos PPAP con explicaciones y plantillas de ejemplo, para que puedas abordar tu próxima presentación con claridad y confianza. ¿Listo para ver cómo encaja cada elemento? Profundicemos más en los detalles.

Elementos y flujo de documentación PPAP

¿Alguna vez has mirado un paquete PPAP y pensado: '¿Cómo encajan todos estos documentos?'? Si eres nuevo en los elementos del PPAP o te preguntas cómo se relacionan con el proceso APQP, no estás solo. Desglosaremos la estructura para que puedas ver cómo cada documento respalda la calidad, el control de riesgos y la trazabilidad, haciendo que tu próxima presentación sea mucho más clara.

Los 18 elementos del PPAP en resumen

La Proceso de aprobación de piezas de producción el (PPAP) se basa en 18 elementos fundamentales, cada uno con un propósito específico para demostrar que tu pieza y proceso están listos para la producción. A continuación, un resumen práctico de estos elementos, basado en el manual autorizado de AIAG sobre PPAP y las mejores prácticas de la industria:

| El elemento | Objetivo | Propietario | Entrada ascendente | Salida descendente |

|---|---|---|---|---|

| Documentación de diseño | Confirma que la pieza cumple con la intención del diseño | Ingeniero de diseño | Dibujo del cliente, orden de compra | Dibujo en globo, certidumbre de material |

| Documentación de cambios de ingeniería | Registra los cambios aprobados | Ingeniería | Solicitud de cambio | Planos Revisados, ECN |

| Aprobada por el cliente | Confirma que el diseño/proceso cumple con las necesidades del cliente | Ingeniero del Cliente | Muestras Pre-PPAP | Aviso de Aprobación |

| DFMEA | Identifica riesgos de diseño | Equipo de diseño | Requisitos de Diseño | Controles de Diseño |

| Diagrama de Flujo del Proceso | Mapa los pasos de fabricación | Ingeniería de Manufactura | Entradas de Diseño/Proceso | PFMEA, Plan de Control |

| PFMEA | Evalúa los riesgos del proceso | Equipo del Proceso | Flujo del proceso | Plan de Control, Planes de Reacción |

| Plan de control | Define controles e inspecciones | Ingeniería de Calidad/Proceso | PFMEA | Instrucciones de Inspección |

| Análisis del sistema de medición (MSA) | Valida la confiabilidad de la medición | Ingeniero de Calidad | Plan de Control, Instrumentos de Medición | Resultados del estudio MSA |

| Resultados dimensionales | Confirma que la pieza cumple con el plano | Calidad/Inspección | Plano detallado, MSA | Informe dimensional |

| Resultados de pruebas de material/rendimiento | Demuestra material y función | Laboratorio/Calidad | Especificaciones, Plan de pruebas | Informes de Prueba |

| Estudios iniciales del proceso | Muestra la capacidad del proceso | Ingeniero de Calidad | Plan de control, PFMEA | Gráficos SPC, Cp/Cpk |

| Documentación de laboratorio cualificada | Garantiza la competencia del laboratorio | Calidad/Laboratorio | Certificados de laboratorio | Validez de la prueba |

| Informe de aprobación de la apariencia | Confirma los requisitos visuales | Cliente/Calidad | Muestras de piezas | Aprobación de la apariencia |

| Partes de producción de muestras | Evidencia física de la producción | Automatizada | Primera serie | Reseña del cliente |

| Muestra maestra | Referencia para futuras producciones | Calidad/Cliente | Muestra aprobada | Capacitación de Operadores |

| Las ayudas de control | Lista las herramientas de inspección | Calidad/Producción | Lista de herramientas, calendarios de calibración | Consistencia de inspección |

| Requisitos Específicos del Cliente | Captura necesidades únicas | Calidad/Ventas | Documentos del cliente | PPAP personalizado |

| En caso de que el fabricante no haya realizado la entrega de la parte, el fabricante deberá presentar la solicitud de la parte. | Resume y certifica la entrega | Jefe de Calidad | Todos los demás elementos | Aprobación final |

Cada uno de estos elementos del PPAP construye una cadena de evidencias, desde el diseño inicial hasta la aprobación final del cliente. No todos los elementos son necesarios para cada envío; los requisitos específicos dependen de las exigencias del cliente y del nivel de PPAP acordado.

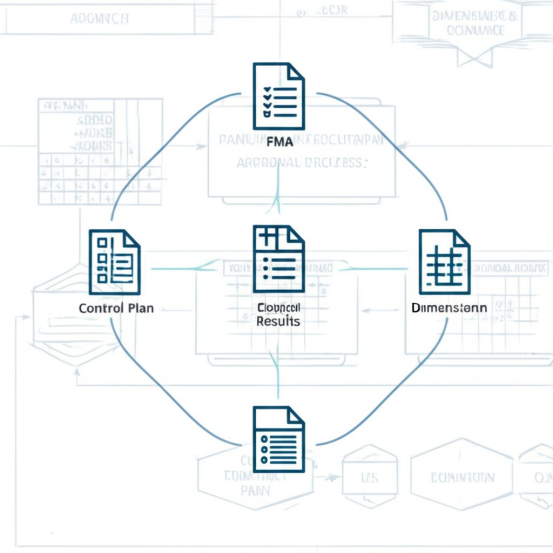

Cómo alimenta el APQP la evidencia del PPAP

El proceso APQP (Advanced Product Quality Planning) actúa como una hoja de ruta, guiando a los equipos a través de la definición del producto, la evaluación de riesgos, la validación del proceso y el lanzamiento. El PPAP es el punto de control: demuestra que toda la planificación del APQP se ha traducido en un proceso capaz y documentado, listo para la producción [6Sigma.us] .

- Fases iniciales del APQP generan registros de diseño, DFMEA y flujos de proceso, que se convierten en la base de la documentación del PPAP.

- Actividades de fase intermedia como el desarrollo del PFMEA y del Plan de Control impulsan el control de riesgos y la estabilidad del proceso, que luego se validan mediante MSA y estudios iniciales del proceso.

- Últimos pasos del APQP centrarse en la validación del producto y del proceso, produciendo los resultados de prueba, piezas de muestra y el PSW requeridos para el cierre del PPAP.

En resumen, APQP es el "plan"; PPAP es la "prueba".

Documentar las interdependencias que debe mantener

No se trata solo de tener todos los formularios correctos, sino de asegurar que cuenten una historia coherente. Por ejemplo, si su PFMEA identifica un riesgo potencial en el proceso, notará que ese mismo riesgo debe tener una inspección o control correspondiente en su Plan de Control. Asimismo, cada dimensión crítica en su dibujo con globos debe aparecer en su informe de Resultados Dimensionales, respaldado por datos de MSA para confirmar la fiabilidad de la medición.

- Diagrama de Flujo del Proceso → PFMEA → Plan de Control: Cada uno se basa en el anterior.

- Riesgos del PFMEA → Controles del Plan de Control → Instrucciones de Inspección: Los riesgos se controlan y verifican.

- Registros de Diseño → Resultados Dimensionales → PSW: Demostrar que se cumple la intención de diseño y se certifica.

Si un riesgo está clasificado en el PFMEA, debe verse controlado en el Plan de Control y verificado en los resultados.

Al mantener estas interdependencias, su documentación PPAP no solo cumple requisitos; crea un registro de calidad sólido y rastreable que resiste el escrutinio del cliente y del auditor. A continuación, repasemos los pasos prácticos y las transiciones que reúnen todos estos documentos en un proceso PPAP real.

Lista de verificación paso a paso del proceso PPAP

¿Alguna vez te has preguntado cómo encajan todas las piezas del Proceso ppap en la vida real? Si estás intentando navegar por el procedimiento PPAP por primera vez, o simplemente deseas una visión más clara de quién hace qué y cuándo, no estás solo. Desglosaremos el proceso en una lista de verificación práctica basada en roles que te guiará desde la consulta del cliente hasta la aprobación PPAP, para que puedas evitar sorpresas y mantener tu lanzamiento en curso.

Cronograma integral del PPAP

Imagine que acaba de recibir una solicitud de cotización (RFQ) de un cliente que requiere una presentación completa de PPAP. ¿Qué sucede a continuación? El proceso se desarrolla en una serie de pasos coordinados, cada uno con hitos y entregables claros. A continuación, se muestra una visión general del proceso típico de PPAP:

- Recibir los requisitos del cliente y el nivel de PPAP – La gestión de ventas o de programas revisa la solicitud de cotización, aclara los requisitos específicos del cliente y confirma el nivel de presentación de PPAP requerido. Esto establece las expectativas respecto a la documentación y las piezas de muestra.

- Alinear el plan APQP – Los equipos multifuncionales (ventas, ingeniería, calidad) elaboran el plan del proyecto, asegurando que la Planificación Avanzada de Calidad del Producto (APQP) esté alineada con el cronograma y el alcance.

- Dibujo con globos y plan de medición – La ingeniería de producto crea un dibujo con globos, identificando cada característica que debe medirse, y Calidad desarrolla un plan de medición para la verificación dimensional.

- Desarrollar DFMEA y PFMEA – Los equipos de ingeniería y fabricación realizan análisis de modos y efectos de fallos de diseño y de proceso para identificar y mitigar riesgos antes de la producción.

- Redactar plan de control – Calidad y Fabricación definen puntos de inspección, controles y planes de reacción basados en los hallazgos del AMEF de proceso.

- Realizar análisis del sistema de medición (MSA) – Calidad valida que las herramientas de medición sean precisas y confiables para todas las características críticas.

- Prueba piloto de producción – Fabricación produce un lote piloto bajo condiciones normales de producción. Esta prueba se utiliza para recopilar datos sobre resultados dimensionales, de material y de rendimiento.

- Compilar registros – Calidad reúne toda la documentación requerida: resultados de pruebas, certificaciones, estudios de procesos y evidencia de apoyo según lo definido por el cliente y el nivel de PPAP.

- Completar el certificado de envío de pieza (PSW) – El responsable de calidad resume la presentación, certificando que se cumplen todos los requisitos y que el proceso es capaz.

- Enviar y realizar seguimiento de aprobaciones – La gestión de ventas o del programa envía el paquete PPAP al cliente, realiza un seguimiento de los comentarios y coordina cualquier nueva presentación o acción correctiva necesaria.

Responsabilidades del puesto y hitos

Cada paso en el proceso PPAP implica funciones específicas y traspasos claros. A continuación, una tabla de referencia rápida para ayudarle a visualizar el flujo:

| Pilar de desarrollo | RESPONSABLE | Entradas | Las salidas |

|---|---|---|---|

| Revisión de RFQ y definición del nivel PPAP | Gestión de ventas / del programa | RFQ del cliente, especificaciones | Lista de verificación PPAP, plan del proyecto |

| Planificación APQP | Equipo multifuncional | Requisitos del cliente | Cronograma APQP, Roles |

| Dibujo con globos y plan de medición | Ingeniería / Calidad | Registros de diseño | Dibujo despiezado, Plan de medición |

| DFMEA / PFMEA | Ingeniería / Fabricación | Entradas de diseño y proceso | Acciones de mitigación de riesgos |

| Plan de control | Calidad / Fabricación | PFMEA, Flujo del proceso | Instrucciones de Inspección |

| MSA | Calidad | Plan de medición, Instrumentos de medición | Resultados del MSA |

| Prueba piloto de producción | Producción | Plan de Control, Proceso Aprobado | Piezas de Muestra, Datos |

| Compilar registros | Calidad | Toda la Documentación | Paquete PPAP |

| Finalización del PSW | Jefe de Calidad | Todos los Elementos PPAP | PSW Firmado |

| Seguimiento de Envío y Aprobación | Gestión de ventas / del programa | Paquete PPAP | Aprobación, Comentarios |

A lo largo del proceso, la comunicación entre los roles es fundamental. Por ejemplo, si se produce un cambio de diseño a mitad del proceso, Ingeniería debe actualizar el dibujo, y Calidad debe asegurarse de que el PFMEA y el Plan de Control reflejen la última revisión.

Recolección de evidencias y puertas de verificación de preparación

Cada fase del procedimiento PPAP incluye puertas de verificación de preparación—puntos de control para confirmar que la evidencia requerida está completa y precisa antes de avanzar. Las puertas de verificación típicas incluyen:

- Todos los registros de diseño y documentos de cambios revisados y aprobados

- DFMEA, PFMEA y Plan de Control actualizados y alineados

- Sistemas de medición validados (MSA completado)

- Los datos del ensayo de producción piloto cumplen con los estándares del cliente y de AIAG

- Toda la documentación compilada, revisada y aprobada internamente antes de la presentación

Estas puertas ayudan a prevenir retrasos y retrabajos costosos al detectar problemas desde temprano—antes de que las piezas lleguen al cliente.

Consejo: Siempre bloquea el control de revisiones para que tu dibujo, PFMEA y Plan de Control compartan la misma revisión y fecha. Esto garantiza trazabilidad y evita confusiones durante auditorías o revisiones del cliente.

Seguir este proceso PPAP basado en roles le proporciona una hoja de ruta clara desde la consulta inicial hasta la aprobación final, reduciendo riesgos y generando confianza con sus clientes. A continuación, exploraremos cómo elegir el nivel PPAP adecuado para su envío y qué documentación se requiere en cada etapa.

Explicación de los niveles PPAP

¿Alguna vez le han preguntado: “¿Qué nivel PPAP necesita para esta pieza?” y se ha preguntado qué significa realmente para su carga de trabajo documental? Elegir el nivel PPAP correcto va más allá de marcar una casilla; se trata de adaptar su envío a las expectativas del cliente, al nivel de riesgo y a la complejidad de la pieza. Analicemos los cinco niveles PPAP, aclaremos qué debe enviarse frente a qué debe conservar y mostremos cómo los requisitos del cliente pueden cambiar el panorama.

¿Qué nivel PPAP necesita?

El proceso PPAP incluye cinco niveles de presentación distintos, cada uno define cuánta documentación envía al cliente y qué debe conservar archivado. El nivel generalmente lo especifica el cliente, según el riesgo, la criticidad de la pieza o sus políticas internas. A continuación, se muestra una comparación rápida para ayudarle a decidir:

| Nivel | Elementos requeridos para la presentación | Caso de uso típico | Notas |

|---|---|---|---|

| Nivel 1 | Garantía de presentación de piezas (PSW) únicamente | Piezas de bajo riesgo, pedidos estándar repetidos | El informe de aprobación de aspecto puede incluirse si es necesario |

| Nivel 2 | PSW + muestras del producto + datos de apoyo limitados | Componentes simples, cambios menores | El cliente define qué documentos de apoyo deben presentarse |

| Nivel 3 | PSW + muestras del producto + datos de apoyo completos | Nivel predeterminado para la mayoría de las piezas automotrices | El más completo; incluye los 18 elementos a menos que el cliente exima algunos |

| Nivel 4 | PSW + otros requisitos definidos por el cliente | Casos especiales, necesidades específicas del cliente | Altamente flexible; documentación según lo solicitado por el cliente |

| Nivel 5 | PSW + muestras del producto + datos de apoyo completos disponibles en las instalaciones del proveedor | Proveedores de alto riesgo, críticos para la seguridad o nuevos | El cliente puede realizar una auditoría en sus instalaciones; todos los registros deben estar listos para su revisión |

Como puedes ver, nivel 1 de PPAP es el más simple, mientras que requisitos PPAP nivel 3 son los niveles predeterminados más comunes, a menos que el cliente solicite más o menos. Nivel 4 de ppap y el Nivel 5 están reservados para circunstancias especiales o cuando el cliente desea una garantía adicional.

Qué incluye típicamente el Nivel 3

El Nivel 3 es el estándar oro para las presentaciones PPAP. Si no está seguro de qué nivel aplica, comience aquí: la mayoría de los OEM y proveedores Tier 1 esperan esto como valor predeterminado. Pero ¿qué necesita exactamente presentar para cumplir con los requisitos del Nivel 3 de PPAP?

- En caso de que el fabricante no haya realizado la entrega de la parte, el fabricante deberá presentar la solicitud de la parte. – Siempre requerido

- Muestras de productos – Número y selección según las indicaciones del cliente

- Datos de apoyo completos – Esto incluye los 18 elementos PPAP, como registros de diseño, FMEAs, Plan de Control, MSA, resultados de pruebas y más

Las únicas excepciones son la muestra maestra y los auxiliares de verificación, que normalmente se conservan en el proveedor a menos que se soliciten específicamente. Para un desglose completo, consulte la matriz por elemento y nivel a continuación.

Cuándo escalar al Nivel 4 o 5

A veces, su cliente puede requerir mayor flexibilidad (Nivel 4) o desea revisar todo en sus instalaciones (Nivel 5). A continuación se indica cuándo podría encontrarse con estos niveles:

- Nivel 4 de ppap : Utilizado para requisitos especiales del cliente o piezas no estándar, donde solo se necesitan ciertos documentos o evidencias. El cliente define exactamente qué debe presentarse.

- Nivel 5 : Exigido para nuevos proveedores, conjuntos complejos o piezas críticas de seguridad. Debe tener toda la documentación y muestras listas para la revisión in situ por parte del cliente; sin excepciones.

Siempre aclare con su cliente si no está seguro. Los requisitos específicos del cliente pueden anular o complementar las expectativas estándar del manual AIAG PPAP, por lo que debe verificar nuevamente su contrato u orden de compra antes de preparar su paquete.

Matriz de presentación de elementos PPAP

La tabla siguiente relaciona cada uno de los 18 elementos PPAP con los cinco niveles de presentación, indicando si debe Presentar (S) , Conservar (R) , o proporcionar Según solicitud (*) por parte del cliente. Esto puede ayudarle a ver rápidamente lo que se espera en cada nivel [Niveles de presentación Quality-One] :

| El elemento | Nivel 1 | Nivel 2 | Nivel 3 | Nivel 4 | Nivel 5 |

|---|---|---|---|---|---|

| Registros de diseño | R | S | S | * | R |

| Documentos de cambio de ingeniería | R | S | S | * | R |

| Aprobada por el cliente | R | R | S | * | R |

| DFMEA | R | R | S | * | R |

| Diagrama de Flujo del Proceso | R | R | S | * | R |

| PFMEA | R | R | S | * | R |

| Plan de control | R | R | S | * | R |

| Estudios MSA | R | R | S | * | R |

| Resultados dimensionales | R | S | S | * | R |

| Resultados de pruebas de material/rendimiento | R | S | S | * | R |

| Estudios iniciales del proceso | R | R | S | * | R |

| Documentos de laboratorio calificados | R | S | S | * | R |

| Informe de aprobación de la apariencia | S | S | S | * | R |

| Producto de muestra | R | S | S | * | R |

| Muestra maestra | R | R | R | * | R |

| Las ayudas de control | R | R | R | * | R |

| Requisitos específicos del cliente | R | R | S | * | R |

| Part submission warrant | S | S | S | S | R |

S = Entregar al cliente; R = Conservar en el proveedor; * = Entregar según lo solicite el cliente

El nivel 3 es a menudo el nivel predeterminado de presentación PPAP, a menos que su cliente especifique otro nivel; siempre confirme el nivel y los documentos requeridos antes de comenzar.

Comprender estos niveles PPAP le ayudará a adaptar su presentación para cada proyecto y evitar trabajos innecesarios o documentos faltantes. A continuación, le mostraremos cómo completar los entregables clave, con ejemplos prácticos integrados para hacer su presentación aún más fluida.

Completando entregables clave de PPAP con ejemplos integrados

¿Alguna vez te has preguntado cómo se ve un documento PPAP real, sin perderte en jerga técnica, números propietarios o formularios confusos? Cuando estás preparando una presentación PPAP, ver ejemplos prácticos completados puede marcar la diferencia. A continuación, encontrarás una guía paso a paso para completar los documentos PPAP más críticos, incluyendo un Formulario de Autorización de Entrega de Pieza (PSW) listo para copiar y pegar, una tabla de ejemplo de Resultados Dimensionales, y una demostración clara de cómo tu PFMEA se relaciona con el Plan de Control y las instrucciones de inspección. Desglosémoslo para que tu próxima presentación sea fluida, precisa y lista para auditoría.

Aspectos esenciales del Formulario de Autorización de Entrega de Pieza

El Formulario de Autorización de Entrega de Pieza (PSW) es el resumen y la aprobación final de todo tu paquete PPAP. Es la certificación oficial de que tu pieza cumple con todos los requisitos del cliente y de que todos los documentos de soporte están completos. Pero, ¿qué es un formulario de autorización de entrega de pieza y cómo se rellena?

Un PSW incluye información clave como el número de pieza, revisión, proveedor y detalles de fabricación, motivo de presentación, nivel de PPAP solicitado y una declaración de cumplimiento. Debe completarse para cada número de pieza a menos que el cliente indique lo contrario [InspectionXpert] . Para comenzar rápidamente, muchos proveedores utilizan una plantilla de garantía de presentación de piezas proporcionada por los clientes o por recursos industriales.

Ejemplo de PSW (copie y adapte con sus datos):

Nombre de la pieza: Soporte de Acero

Número de la parte: [Customer PN]

Revisión: [X]

Nombre del proveedor: [Your Company]

Motivo de presentación: Presentación inicial

Nivel de presentación solicitado: Nivel 3

Resumen de resultados: Dimensional/Material/Rendimiento – Aceptable

Firma autorizada: [Nombre/Cargo]

Esta plantilla de PSW cubre los aspectos esenciales. Asegúrese de reemplazar los marcadores con valores específicos del cliente y verifique siempre si se requiere un informe de aprobación de la apariencia para su pieza. El PSW es el paso final: su confirmación de que todo el paquete de documentos PPAP es preciso y completo.

Estructura de entrada de resultados dimensionales

Los resultados dimensionales son donde demuestra que su pieza coincide con el plano. Imagine que ha numerado las características en el plano de su pieza; cada característica numerada se mide y documenta. Los resultados se ingresan típicamente en una hoja de cálculo o formulario, haciendo referencia a los identificadores numerados, requisitos y estado de aprobación/rechazo. Según las mejores prácticas de la industria, normalmente se mide una cantidad determinada de piezas del primer lote de producción (6 es un valor común predeterminado, pero siempre confírmelo con su cliente).

| Identificador de característica | Requisito | Método | Resultado | Estado | Documento de referencia |

|---|---|---|---|---|---|

| 1 | Diámetro Ø10.00 ±0.10 | Calibre | Dentro de especificaciones | Aprobado | Dibujo en globo |

| 2 | Longitud 50.0 ±0.2 | El micrómetro | Dentro de especificaciones | Aprobado | Dibujo en globo |

| 3 | Posición del agujero ±0.05 | MDM | Dentro de especificaciones | Aprobado | Dibujo en globo |

Esta estructura de tabla facilita a los auditores y clientes rastrear cada característica desde el dibujo hasta los resultados medidos. Si su cliente requiere más o menos muestras, ajuste sus resultados dimensionales en consecuencia. Asegúrese de hacer referencia a su dibujo con globos e incluir todas las características requeridas.

Asociación de PFMEA al Plan de Control

Aquí es donde cobra vida el control de riesgos. Su PFMEA (Análisis de Modos de Fallo y sus Efectos en el Proceso) identifica posibles modos de fallo en su proceso, piense en ello como un mapa predictivo de riesgos. El Plan de Control luego traduce estos riesgos en controles específicos, inspecciones y planes de reacción en el piso de producción. Esta vinculación es fundamental para garantizar una calidad y trazabilidad sólidas. [F7i.ai] .

| Paso del proceso | Modo de fallo del PFMEA | Controles de prevención/detección | Método de medición | Frecuencia de muestreo | Plan de reacción |

|---|---|---|---|---|---|

| Perforación de agujero | Agujero fuera de posición | Dispositivo de perforación, capacitación del operador | MDM | Primera pieza y luego cada décima | Detenerse, investigar, corregir el dispositivo |

| Inspección final | Defecto superficial | Inspección visual, limpiar el área de trabajo | Visual | 100% | Retener la pieza, notificar al supervisor |

Observe cómo cada riesgo identificado en el PFMEA se controla y verifica directamente en el Plan de Control, y cómo el método y la frecuencia de inspección están claramente definidos. Esta correlación es la base de un documento PPAP conforme. Si los requisitos del cliente especifican controles o frecuencias determinadas, actualice siempre su plan para cumplirlas.

Una documentación PPAP sólida traza una línea clara desde el riesgo (PFMEA) hasta el control (Plan de Control) y hasta la verificación (Resultados dimensionales), haciendo que su presentación sea creíble y fácil de auditar.

Al seguir estos ejemplos y utilizar plantillas, descubrirá que completar su garantía de envío de piezas PPAP, informes dimensionales y documentación de control de riesgos se convierte en un proceso sencillo y repetible. Mantenga clara y alineada su PSW, los resultados dimensionales y las asignaciones de control, y estará listo para una presentación y aprobación con confianza. A continuación, simplificaremos las estadísticas y la evidencia de capacidad que necesita para respaldar su paquete PPAP.

Estadísticas, MSA, Capacidad y Evidencia Simplificadas

Cuando piensas en la calidad de PPAP, ¿te marean las palabras "estadísticas" y "análisis del sistema de medición"? No estás solo. Sin embargo, comprender estos conceptos es la clave para elaborar una presentación de PPAP creíble e impenetrable, que no solo satisfaga a tu cliente, sino que también mantenga tus procesos funcionando sin problemas. Desglosaremos los aspectos esenciales del análisis del sistema de medición (MSA), la evidencia de capacidad y las estrategias de muestreo para que puedas abordar tu próximo PPAP con confianza.

Cuándo realizar MSA y cómo interpretarlo

Imagina que estás midiendo una dimensión crítica de tu pieza, pero tu calibrador da resultados ligeramente diferentes cada vez. ¿Cómo sabes si la variación se debe a la pieza o a la herramienta? Ahí es donde entra el MSA. El MSA es un método estructurado para confirmar que tus herramientas de medición son precisas y confiables, antes incluso de reportar resultados en tus documentos de PPAP.

- Cuándo realizar el MSA: Al principio del proceso APQP, antes de recopilar datos de producción para su presentación PPAP.

- Qué cubre: Estudios como Repetibilidad y Reproducibilidad del Sistema de Medición (GR&R), Análisis de Acuerdo de Atributos, Linealidad y Estabilidad.

- Por qué importa: Si su sistema de medición es defectuoso, corre el riesgo de aceptar piezas defectuosas o rechazar piezas buenas, lo que puede provocar desechos, reprocesos o incluso retiros de producto.

Según las mejores prácticas de la industria, los estudios MSA deben realizarse para todos los dispositivos de medición y métodos de inspección utilizados para verificar características críticas o especiales [PPAP Manager] . El proceso generalmente implica medir piezas de referencia múltiples veces, por diferentes operadores, y analizar los datos en cuanto a exactitud (qué tan cercano al valor real) y precisión (qué tan consistentes son los resultados).

-

Activadores de MSA:

- Equipos de medición nuevos o modificados

- Cambios en el método o entorno de inspección

- Señales de datos sospechosos o proceso fuera de control

- Criterios de re-medición: Después de cualquier cambio significativo en el proceso, equipo o personal.

Nunca declare la capacidad del proceso en su PPAP hasta que haya validado su sistema de medición; de lo contrario, sus datos (y su aprobación) podrían estar sobre una base insegura.

Evidencia de capacidad para características especiales y críticas

Una vez que confíe en su sistema de medición, el siguiente paso es demostrar que su proceso puede producir consistentemente piezas dentro de las especificaciones. Aquí es donde entran los estudios de capacidad. Pero, ¿qué es el PPAP en calidad y cómo encaja la capacidad?

La capacidad del proceso es la evidencia estadística de que su proceso puede producir de forma confiable piezas que cumplan con los requisitos de diseño. Los dos índices más comunes son Cp (capacidad potencial del proceso) y Cpk (índice de capacidad del proceso):

- Cp: Mide qué tan bien se ajusta la dispersión de su proceso dentro de los límites de especificación.

- Cpk: Evalúa tanto la dispersión como lo bien centrado que está su proceso dentro de esos límites.

Piense en estacionar un automóvil en un garaje: Cp le indica si el automóvil es lo suficientemente estrecho para caber, mientras que Cpk le indica si además está centrado, para que no roce los costados al entrar.

-

Pasos del estudio de capacidad:

- Recopile datos de un proceso estable (la gráfica de corridas debe ser plana, sin tendencias ni ciclos)

- Trace un histograma y superponga los límites de especificación

- Calcule Cp y Cpk utilizando fórmulas del cliente o de AIAG

- Documente los resultados en el elemento PPAP de Estudios Iniciales del Proceso

-

La evidencia de capacidad respalda la aprobación mediante:

- Demostrar que su proceso está bajo control y cumple con los requisitos de PPAP

- Reducir el riesgo de defectos y quejas de los clientes

Para características especiales o críticas para la seguridad, su cliente puede especificar valores mínimos de Cpk o requerir estudios adicionales. Consulte siempre los requisitos de PPAP de su cliente o el manual de PPAP de AIAG para conocer estos umbrales.

Estrategias de muestreo sin adivinanzas

¿Cuántas piezas debe medir en su estudio de capacidad o MSA? La respuesta depende de los requisitos de su cliente y de la criticidad de la característica. Sin embargo, algunos principios generales pueden orientarle:

- El tamaño de la muestra debe ser lo suficientemente grande como para capturar la variación del proceso; a menudo, 30 piezas es un punto común de partida para estudios de capacidad, salvo que se indique lo contrario.

- Las muestras deben tomarse en el orden de producción para detectar tendencias o cambios; no seleccione únicamente sus mejores piezas.

- Mantenga los datos trazables: registre el operador, máquina, método y condiciones de medición para cada muestra.

- Nunca mezcle conjuntos de datos procedentes de máquinas o configuraciones diferentes; mantenga cada flujo de proceso separado.

Al documentar laboratorios o presentar resultados de pruebas, incluya siempre evidencia de que el laboratorio está calificado y de que los registros de calibración están vigentes. Esto respalda la credibilidad de su documentación PPAP y tranquiliza al cliente de que sus datos son confiables.

- Activadores de MSA: Equipos nuevos, cambios en métodos o resultados sospechosos

- Condiciones previas de capacidad: Proceso estable, sistema de medición verificado

- Re-medición: Después de cambios o señales fuera de control

Evidencia de producción en ritmo real y secuencia de producción

Finalmente, la calidad PPAP va más allá de los datos estáticos. La evidencia de producción en ritmo real —recopilar datos durante una corrida de producción a velocidad completa— demuestra que su proceso puede alcanzar los volúmenes requeridos sin sacrificar la calidad. Los datos de secuencia de producción (registrar los resultados en el orden en que se fabrican las piezas) ayudan a detectar tendencias o problemas antes de que se conviertan en inconvenientes mayores. En caso de duda, pregunte a su cliente qué evidencia de producción en ritmo real espera y presente sus datos en un formato claro y secuencial en el tiempo.

Al desmitificar las estadísticas y centrarse en mediciones confiables, comportamiento estable del proceso y evidencia transparente, cumplirá incluso los requisitos más exigentes de PPAP, y construirá una reputación de calidad duradera. A continuación, veremos cómo adaptar estos principios a industrias no automotrices o con estándares mixtos.

Adaptación de la documentación PPAP para piezas no automotrices

¿Alguna vez se ha preguntado si la estructura rigurosa de la documentación PPAP automotriz podría ayudarle en sectores como la aeroespacial, la electrónica u otros campos de alta fiabilidad? Cuando trabaja fuera de la cadena de suministro automotriz tradicional, podría preguntarse: «¿Qué es PPAP en la fabricación más allá de los automóviles?» o «¿Cómo puedo presentar una evidencia equivalente cuando mi cliente solicita un paquete al estilo PPAP?». Desmitifiquemos esto con orientaciones prácticas y ejemplos que sirvan de puente entre industrias.

Aplicar el enfoque PPAP más allá del sector automotriz

Imagine que fabrica soportes aeroespaciales, sensores médicos o ensamblajes electrónicos complejos. Sus clientes exigen pruebas de calidad, pero el proceso formal PPAP podría no ser un requisito contractual. Aun así, los principios detrás del PPAP—trazabilidad, control de riesgos y capacidad del proceso documentada—son igualmente valiosos en estos sectores. De hecho, muchas industrias no automotrices han adoptado o adaptado silenciosamente los conceptos de PPAP y APQP para fortalecer sus propios sistemas de gestión de la calidad [Foro Elsmar] .

- Adopte la intención, no solo los formularios: Si su cliente solicita un PPAP, concéntrese en proporcionar documentación clara y basada en evidencia, incluso si cambia el nombre o adapta las plantillas.

- El análisis de riesgos es universal: Herramientas como el PFMEA (Análisis de Modos y Efectos de Falla de Proceso) se utilizan ampliamente en las industrias aeroespacial, médica y electrónica para identificar y mitigar proactivamente los riesgos.

- La validación del proceso importa en todas partes: Aunque no envíe un PSW formal, demostrar el control del proceso y la fiabilidad de las mediciones genera confianza en el cliente y reduce el riesgo de lanzamiento.

En resumen, no necesita forzar la terminología automotriz en su documentación. En su lugar, muestre cómo sus registros de calidad cumplen el mismo objetivo: evidenciar que su pieza cumplirá consistentemente con los requisitos, con controles trazables y procesos probados.

Alternativas de evidencia para electrónica y estándares mixtos

Cuando trabaje en la fabricación de electrónica, a menudo encontrará tanto inspecciones de artículo inicial (FAI) como solicitudes de evidencia tipo PPAP. Aunque los detalles difieren, los objetivos fundamentales son similares: validar el diseño, demostrar la capacidad del proceso y garantizar la calidad continua. A continuación, se incluye una lista práctica de documentos que puede utilizar para cumplir con requisitos similares al PPAP, incluso si no pertenece al sector automotriz:

- Registros de diseño y trazabilidad (dibujos, especificaciones, historiales de revisiones)

- Análisis de riesgos (PFMEA o equivalente, con acciones y controles documentados)

- Diagramas de flujo de procesos (mapa visual de los pasos de fabricación y puntos de control)

- Planes de control o instrucciones de inspección (controles claramente definidos para características críticas)

- Análisis del sistema de medición (MSA) o certificados de calibración

- Resultados de pruebas dimensionales, de materiales y de rendimiento (incluyendo datos de muestras y estado de aprobado/reprobado)

- Documentación de Laboratorio Calificado (evidencia de competencia del laboratorio, rastreable a estándares)

- Registros de configuración y control de cambios (proceso documentado para gestionar cambios)

En electrónica, también puede encontrarse el EMPB (Erstmusterprüfbericht, o informe de inspección de muestra inicial) o formularios AS9102 FAI en la industria aeroespacial; estos cumplen funciones similares a los elementos del PPAP, aunque el formato sea diferente. Lo importante es demostrar que se dispone de evidencia sólida y rastreable para cada requisito crítico.

Cuándo tiene sentido PPAP frente a FAI

Entonces, ¿qué enfoque debería usar: PPAP, FAI o una combinación? Depende de su industria, cliente y la naturaleza de la pieza:

| Aspecto | PPAP (Proceso de Aprobación de Piezas de Producción) | FAI (Inspección del Primer Artículo) |

|---|---|---|

| Enfoque principal | Capacidad del proceso continuo y control de calidad | Validación inicial del diseño y configuración del proceso |

| Uso típico | Automotriz, aeroespacial, ensamblajes complejos | Aeroespacial, electrónica, médica, componentes EEE |

| Momento de presentación | Antes de la producción en masa; ante cambios en el proceso | Primera fabricación de un diseño nuevo o modificado |

| Documentos Clave | Paquete completo: PSW, FMEA, Plan de Control, datos de pruebas | Formularios FAI, dibujos detallados, datos de prueba |

| Evidencia en curso | Estudios de proceso, índices de capacidad, trazabilidad | Única vez, pero puede repetirse después de cambios |

Según expertos del sector, el FAI consiste en verificar la primera pieza y la configuración del proceso, mientras que el PPAP se enfoca en demostrar que el proceso de producción puede entregar piezas conformes de forma constante a lo largo del tiempo. A veces, se solicitan ambos: FAI para validar la fabricación inicial y PPAP para demostrar el control continuo del proceso.

Conclusión clave: Ya sea que utilice PPAP, FAI o una combinación, el objetivo es el mismo: proporcionar evidencia clara y trazable de que sus piezas y procesos son robustos, confiables y repetibles, sin importar el sector.

Al centrarse en la intención detrás de cada documento y adaptar su evidencia para cumplir con las expectativas del cliente y del sector, creará un sistema de calidad que resista el escrutinio, ya sea en el sector automotriz, aeroespacial, electrónica o más allá. A continuación, exploraremos herramientas prácticas y plantillas que le ayudarán a elaborar correctamente su documentación PPAP o equivalente desde la primera vez.

Plantillas, herramientas y opciones de colaboración para el éxito en PPAP

¿Alguna vez ha mirado una plantilla PPAP en blanco y se ha preguntado: '¿Cómo puedo hacer esto más rápido y con menos problemas'? Si está gestionando plazos ajustados o desea evitar errores costosos, las herramientas y socios adecuados pueden marcar toda la diferencia. Exploraremos formas prácticas de agilizar su proceso PPAP, desde plantillas gratuitas y software hasta socios expertos, para que pueda concentrarse en la calidad, no en el papeleo.

Dónde obtener plantillas y soporte para PPAP

Cuando estás comenzando o necesitas una plantilla PPAP confiable, tienes más opciones de las que podrías pensar. Muchos proveedores y profesionales de calidad recurren a formularios descargables y software para iniciar su documentación:

- Plantillas PPAP gratuitas: Sitios web como GuthCAD ofrecen formularios PPAP en Excel y PDF desbloqueados, sin necesidad de registro. Son ideales para ingreso manual y comienzos rápidos, especialmente si estás elaborando tu primer paquete o necesitas con urgencia una plantilla de formulario de entrega de piezas.

- Descarga gratuita de software PPAP: Algunas plataformas, como QA-CAD, ofrecen versiones de prueba gratuitas que automatizan el balonado y la captura de datos desde tus planos. Esto puede ahorrar horas de trabajo manual y reducir errores, especialmente al manejar resultados dimensionales complejos. [GuthCAD] .

- Herramientas PPAP basadas en la nube: Para equipos más grandes o aquellos que necesitan colaboración y almacenamiento centralizado, soluciones como SafetyCulture ofrecen planes gratuitos y de pago, con funciones como aprobaciones digitales, gestión de cumplimiento y acceso móvil.

Las plantillas manuales son rentables, pero pueden ser lentas y propensas a errores de revisión. Las plataformas automatizadas y en la nube para PPAP suelen incluir gestión de flujos de trabajo, control de documentos y análisis, pero pueden requerir un período de aprendizaje o tarifas de suscripción. Si estás buscando una descarga gratuita de software ppap prueba antes de comprometerte, comienza con proveedores que ofrezcan formularios desbloqueados o versiones de prueba.

Desarrollar vs Adquirir para estudios de capacidad

¿Deberías desarrollar tu propio proceso de documentación PPAP o asociarte con un especialista? A continuación, se muestra una comparación para ayudarte a decidir:

| Opción | Características y alcance del servicio | Caso de uso típico |

|---|---|---|

| Shaoyi Metal Technology |

|

Ideal para equipos que necesitan paquetes PPAP llave en mano, plazos ajustados o soporte completo de fabricación y documentación |

| Plantillas manuales (Excel/PDF) |

|

Ideal para proveedores pequeños, presentaciones por primera vez o trabajos de bajo volumen |

| Software PPAP (QA-CAD, SafetyCulture, etc.) |

|

Ideal para equipos medianos o grandes, presentaciones frecuentes o quienes necesiten registros de auditoría y colaboración |

| Consultores de calidad |

|

Útil para lanzamientos de nuevos productos, auditorías o cuando los recursos internos son limitados |

La elección entre desarrollar su propio proceso o adquirir apoyo especializado depende de la experiencia de su equipo, la complejidad del proyecto y el nivel de riesgo que esté dispuesto a asumir. Si su cronograma es ajustado o necesita una solución integral, trabajar con un socio certificado en IATF 16949 como Shaoyi Metal Technology puede ayudarle a evitar errores comunes y garantizar que sus documentos PPAP estén listos para auditoría desde el primer día.

Selección de proveedores que presentan PPAP limpios

Imagine presentar su paquete PPAP y recibir cero rechazos por parte del cliente o solicitudes de aclaración. Esa es la característica distintiva de un proveedor que realmente entiende el proceso. He aquí lo que debe buscar al evaluar socios o equipos internos:

- Certificación y trayectoria: ¿Su proveedor cuenta con certificaciones IATF 16949 o similares? ¿Tiene experiencia en su sector?

- Documentación completa: ¿Proporcionan un conjunto completo de documentos PPAP con plantillas de ejemplo, o solo lo básico?

- Alineación del proceso: ¿Pueden demostrar la vinculación desde DFMEA hasta PFMEA y Plan de Control, minimizando hallazgos en auditorías?

- Capacidad de respuesta: ¿Con qué rapidez pueden realizar revisiones o gestionar solicitudes específicas del cliente?

No subestime el valor de un socio que pueda entregar tanto piezas como documentación puntualmente. El proveedor adecuado no solo cumplirá sus requisitos PPAP, sino que también le ayudará a construir una reputación de fiabilidad ante sus clientes.

Conclusión clave: Ya sea que utilice plantillas manuales, aproveche una descarga gratuita de software ppap , o asociarse con un proveedor experto, el objetivo es el mismo: entregar documentación PPAP clara, precisa y completa que acelere la aprobación y reduzca riesgos.

En la siguiente sección, lo reuniremos todo con un plan de acción concreto para armar su paquete PPAP y elegir socios que lo ayuden a tener éxito en cada paso del camino.

Armando su paquete PPAP con confianza

Plan de acción para armar su paquete PPAP

¿Se siente abrumado por el proceso de aprobación de piezas en producción (PPAP)? No está solo. Pero con un plan de acción claro y paso a paso, puede transformar la complejidad en claridad y presentar una solicitud que acelere la aprobación, al tiempo que minimiza retrabajos costosos.

- Aclare los requisitos desde el principio: Confirme con su cliente qué nivel PPAP aplica, y reúna todos los requisitos específicos del cliente antes de comenzar.

- Mapa del flujo de documentación: Utilice una lista de verificación o tabla para rastrear cada elemento requerido del PPAP, vinculando cada documento a su origen (por ejemplo, DFMEA, PFMEA, Plan de Control, Resultados Dimensionales).

- Alinear equipos multifuncionales: Involucrar a ingeniería, calidad, fabricación y gestión de programas desde el inicio para asegurar que todas las perspectivas estén cubiertas.

- Bloquear el control de revisiones: Sincronizar las revisiones de planos, FMEA y Plan de Control para evitar discrepancias y confusiones.

- Validar los sistemas de medición: Completar los estudios de MSA antes de recopilar datos. Solo informar resultados en los que se pueda confiar.

- Documentar y revisar evidencias: Recopilar resultados dimensionales, de materiales y de rendimiento. Verificarlos comparándolos con los requisitos del cliente y del manual AIAG PPAP.

- Preparar el Documento de Autorización de Entrega de Pieza (PSW): Resumir los resultados y certificar el cumplimiento; verificar nuevamente la completitud antes de enviar.

- Enviar y hacer seguimiento de comentarios: Envíe su paquete PPAP, supervise las respuestas y esté preparado para abordar rápidamente cualquier cambio solicitado o aclaración.

Señales de calidad que buscan los compradores

Imagine que usted es el comprador revisando una presentación PPAP. ¿Qué le da confianza para aprobar la aprobación del componente de producción? Estas son las señales de calidad que destacan:

- Vinculación clara de documentos: Cada riesgo en el PFMEA está controlado en el Plan de Control y verificado en los resultados.

- Integridad de la evidencia: Todos los datos son trazables, precisos y coinciden con la revisión del dibujo.

- Capacidad de respuesta: Respuestas rápidas y completas a preguntas del cliente o solicitudes de evidencia adicional.

- Consistencia: No hay información contradictoria entre documentos ni entre pasos del proceso.

- Socios calificados: Proveedores con certificación IATF 16949 y un historial de entregas puntuales y sin incidencias.

Cuando entregas un paquete que cumple con estos requisitos, no solo logras la aprobación del componente para producción, sino que también generas confianza para futuros negocios.

Próximos pasos y recursos

¿Listo para poner tu plan en acción? Así es como puedes avanzar con confianza, ya sea que estés elaborando tu primer PPAP o buscando mejorar tu proceso:

- Descarga una lista de verificación o plantilla de PPAP de una fuente confiable y ajústala a los requisitos de tu cliente.

- Revisa el manual AIAG de PPAP y las directrices específicas de tu cliente sobre criterios de aceptación y detalles de documentación.

- Utiliza herramientas digitales o software de PPAP para el control de documentos y el seguimiento de flujos de trabajo.

- Si enfrentas plazos ajustados o requisitos complejos, considera asociarte con un proveedor que pueda entregar tanto piezas de alta calidad como documentación completa de PPAP. Por ejemplo, Shaoyi Metal Technology ofrece soluciones integrales certificadas según IATF 16949, ayudándole a reducir riesgos y acelerar su camino hacia la aprobación.

- Manténgase proactivo: revise periódicamente su proceso PPAP en busca de brechas y mantenga a su equipo capacitado en las últimas mejores prácticas.

Conclusión clave: Las presentaciones PPAP más sólidas crean una cadena visible desde la intención de diseño hasta la evidencia de producción, con cada documento vinculado, rastreable y actualizado. Este es el fundamento de la confianza del cliente y las aprobaciones fluidas.

Al seguir este plan de acción y utilizar los recursos disponibles, transformará la presentación PPAP de un desafío burocrático en una herramienta poderosa para la calidad, el cumplimiento y la confianza del cliente. Ya sea que su próximo paso sea descargar una nueva plantilla, revisar su flujo de documentación o contactar a un socio calificado, ahora está preparado para gestionar el proceso de aprobación de piezas de producción PPAP con confianza y claridad.

Preguntas frecuentes sobre documentos PPAP con ejemplo

1. ¿Cómo aprender sobre documentos PPAP?

Para aprender los documentos PPAP, comience por comprender los 18 elementos principales, su propósito y cómo cada uno respalda la calidad y trazabilidad. Utilice guías prácticas y plantillas para ver ejemplos de formularios como el Certificado de Presentación de Pieza, Resultados Dimensionales y Plan de Control. Revisar recursos del sector y colaborar con proveedores experimentados o socios certificados puede aclarar aún más el proceso.

2. ¿Cuáles son los 18 elementos del PPAP?

Los 18 elementos del PPAP incluyen documentos como Registros de Diseño, Documentación de Cambios de Ingeniería, DFMEA, PFMEA, Plan de Control, Análisis del Sistema de Medición, Resultados Dimensionales, Resultados de Pruebas de Materiales y de Rendimiento, y el Certificado de Presentación de Pieza (PSW). Cada elemento verifica un aspecto específico de la preparación de la pieza y el proceso, asegurando el cumplimiento con los estándares del cliente y del sector.

3. ¿Cuál es la diferencia entre PPAP y FAI?

PPAP (Proceso de Aprobación de Piezas de Producción) se centra en demostrar la capacidad del proceso y el control de calidad continuos, comúnmente utilizado en la industria automotriz y ensamblajes complejos. FAI (Inspección del Primer Artículo) valida la fabricación inicial de un diseño nuevo o modificado, típicamente usado en aeroespacial y electrónica. Ambos buscan proporcionar evidencia de cumplimiento, pero PPAP abarca el control del proceso a largo plazo mientras que FAI es una validación única.

4. ¿Qué nivel PPAP debo utilizar para mi presentación?

El nivel PPAP lo determina su cliente según el riesgo y la complejidad de la pieza. El Nivel 1 requiere únicamente el PSW, mientras que el Nivel 3 (el más común) incluye todos los documentos de apoyo y muestras. Los Niveles 4 y 5 son para casos especiales o de alto riesgo. Siempre confirme el nivel requerido y la documentación específica con su cliente antes de comenzar.

5. ¿Dónde puedo obtener plantillas PPAP y soporte?

Puede encontrar plantillas y formularios PPAP gratuitos en sitios web de la industria o utilizar versiones de prueba de software PPAP para automatización. Para obtener soporte completo, asociarse con proveedores certificados según IATF 16949 como Shaoyi Metal Technology garantiza documentación completa, prototipado rápido y orientación experta durante todo el proceso de aprobación.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —