- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Subcontratación de Forjado Automotriz: Una Solución Estratégica de Ahorro de Costos

Time : 2025-11-23

TL;DR

La externalización de la forja automotriz es una decisión estratégica de fabricación en la que los fabricantes de automóviles contratan especialistas externos para producir piezas metálicas forjadas. Este enfoque reduce significativamente los costos de producción, brinda acceso a tecnologías avanzadas y experiencia especializada sin necesidad de inversiones de capital importantes, y permite a los fabricantes de equipos originales (OEM) automotrices concentrarse en sus competencias principales, como el diseño, la innovación y el ensamblaje.

Las Ventajas Estratégicas de Externalizar el Forjado para Fabricantes de Equipos Originales Automotrices

En la altamente competitiva industria automotriz, la eficiencia, el control de costos y la innovación son fundamentales. La subcontratación de forjado automotriz ha surgido como una estrategia clave para los fabricantes de equipos originales (OEM) que buscan obtener una ventaja competitiva. Al asociarse con un proveedor especializado, las empresas pueden pasar de la realidad intensiva en capital de la producción interna a un modelo más flexible y a menudo más rentable. Este movimiento no se trata simplemente de delegar; es una decisión estratégica para aprovechar la experiencia y los recursos externos con el fin de alcanzar objetivos comerciales clave.

Una de las razones más convincentes para subcontratar es la reducción significativa de costos. Como se señala en un estudio de caso realizado por Presrite Corporation , una solución de forjado para un fabricante automotriz redujo los tiempos y costos de mecanizado hasta en un 67 %. La subcontratación elimina la necesidad de inversiones iniciales sustanciales en maquinaria pesada, mantenimiento de instalaciones y personal especializado. Los proveedores externos logran economías de escala al servir a múltiples clientes, lo que se traduce en costos unitarios más bajos para los componentes forjados. Esto permite a los fabricantes redistribuir capital hacia investigación y desarrollo, mercadeo y otras actividades clave que generan valor de marca.

El acceso a tecnología y experiencia especializada es otro beneficio principal. El forjado es un proceso complejo que requiere conocimientos profundos de metalurgia y equipos sofisticados. Los proveedores de primer nivel invierten continuamente en las últimas tecnologías y cuentan con equipos de ingenieros altamente calificados. Como VPIC Group destaca que la subcontratación proporciona acceso a equipos completos de técnicos capacitados enfocados en optimizar los procesos de fabricación, lo que mejora la calidad de las piezas. Esto garantiza que los componentes cumplan con los rigurosos estándares automotrices de resistencia, durabilidad y seguridad, sin que el fabricante original asuma el costo completo de la innovación.

Además, la subcontratación mejora la flexibilidad y capacidad de producción. Un socio externo puede aumentar o reducir la producción según la demanda del mercado, ayudando a los fabricantes originales a evitar los costos asociados con instalaciones infrautilizadas durante las recesiones o los cuellos de botella que ocurren durante picos de producción. Esta agilidad es crucial en un mercado caracterizado por preferencias cambiantes de los consumidores y complejidades en la cadena de suministro. Al confiar la producción a un socio confiable, las empresas pueden acortar los tiempos de entrega, mantener niveles adecuados de inventario y, en última instancia, concentrarse en lo que mejor saben hacer: diseñar y vender vehículos.

Comprensión de los principales procesos de forja automotriz

Elegir externalizar requiere una comprensión básica de los procesos de forjado disponibles, ya que diferentes componentes automotrices tienen requisitos estructurales y de rendimiento únicos. La selección de una técnica específica depende del tamaño, la complejidad, el material y la resistencia requerida de la pieza. Los principales tipos de forjado incluyen forjado en matriz abierta, forjado en matriz cerrada (o por impresión), forjado en frío y forjado de anillos laminados sin soldadura. Cada método ofrece ventajas distintas para diversas aplicaciones automotrices.

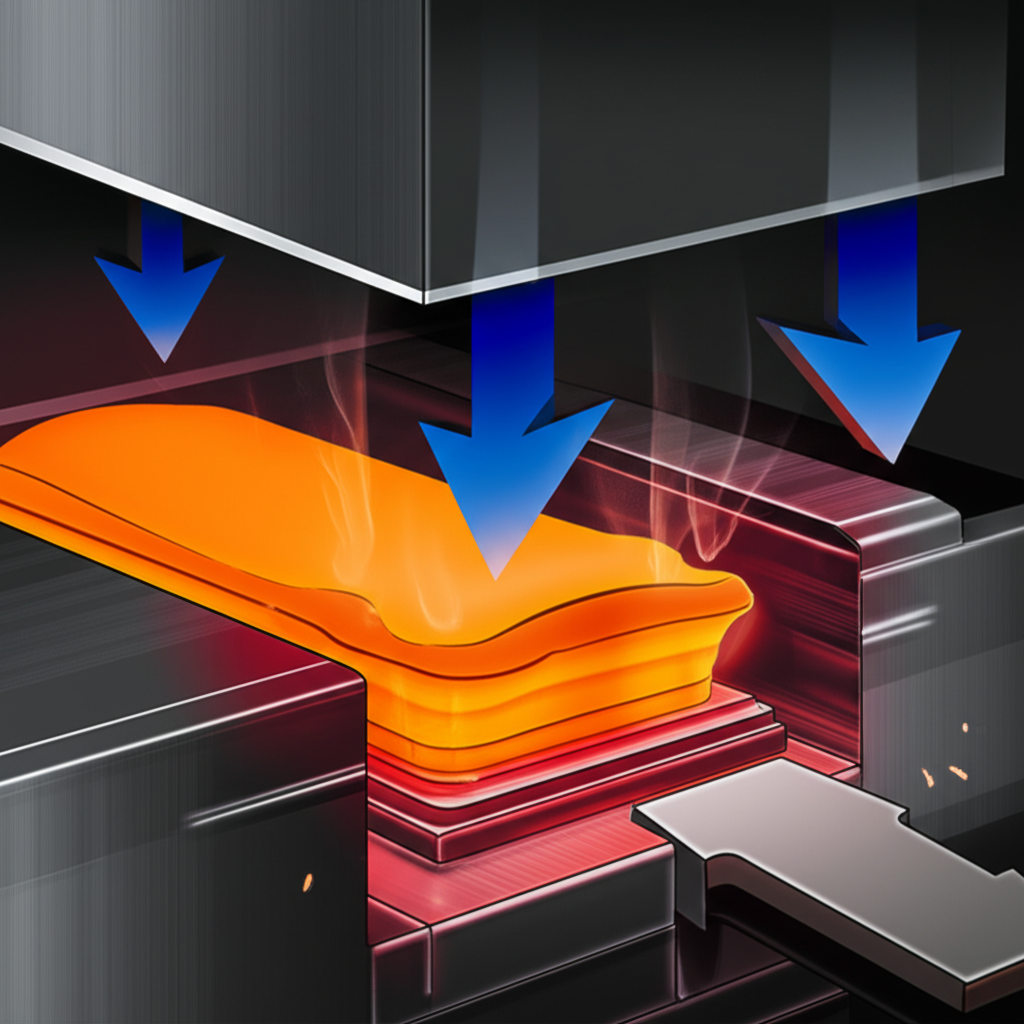

Forjado en matriz cerrada , también conocido como forjado por impresión, es el proceso más común para componentes automotrices. En este método, el metal calentado se coloca entre dos matrices que contienen una impresión precisa de la pieza final. A medida que las matrices se presionan juntas, el metal fluye y llena la cavidad, creando un componente fuerte, casi con forma definitiva, con excelente precisión dimensional. Este proceso es ideal para producir piezas complejas como bielas, engranajes y componentes de suspensión donde la resistencia y la fiabilidad son críticas. Según Sun Fast USA , la forja en matriz cerrada puede producir piezas que van desde unas pocas onzas hasta varias toneladas, lo que la hace altamente versátil para el sector automotriz.

Forjado en matriz abierta consiste en dar forma al metal entre dos matrices planas o de forma sencilla que no encierran completamente la pieza. El proceso depende de la manipulación hábil de la pieza por parte de un operador. Aunque es menos preciso que la forja en matriz cerrada, es muy eficaz para componentes grandes como ejes y árboles, o para el conformado inicial antes de procesos posteriores de mecanizado. Ofrece mayor flexibilidad para piezas personalizadas o de bajo volumen y mejora la estructura del grano metálico, aumentando su resistencia.

Otro proceso clave es Forjado de cabeceo , que es especialmente adecuado para crear piezas largas con un extremo forjado, como pernos de alta resistencia, válvulas de motor y bielas. Como explicó Compass & Anvil , esta técnica consiste en calentar una barra de metal y luego aplicar presión sobre su extremo para formar una forma más grande y compleja. El proceso mantiene la integridad del componente mientras crea piezas altamente resistentes a la deformación, lo que la hace esencial para sujetadores críticos y componentes del tren motriz en vehículos.

Cómo seleccionar al socio adecuado para la forja automotriz

Seleccionar al proveedor de forja adecuado es una decisión crítica que impacta directamente en la calidad del producto, la confiabilidad de la cadena de suministro y la rentabilidad general. Un proceso riguroso de evaluación es esencial para establecer una asociación exitosa a largo plazo. Los fabricantes de equipo original (OEM) deben evaluar a los proveedores potenciales según un conjunto claro de criterios que vaya más allá del precio por pieza.

Primero, evalúe las capacidades técnicas y la especialización del proveedor. ¿Cuentan con experiencia comprobada en los materiales específicos (por ejemplo, aluminio, acero al carbono, aleaciones de níquel) y en los procesos de forjado que requieren sus componentes? Revise su lista de equipos, conocimientos de ingeniería y cartera de proyectos anteriores en el sector automotriz. Para componentes automotrices robustos y confiables, podría considerar un especialista como Shaoyi Metal Technology , que ofrece forjado en caliente de alta calidad y fabricación interna de matrices para garantizar precisión desde el inicio hasta el final. Su capacidad para gestionar todo, desde prototipos hasta producción en masa, demuestra el tipo de competencia integral que debe buscar.

El control de calidad y las certificaciones son imprescindibles. Un proveedor creíble debe contar con un sistema sólido de gestión de la calidad. Busque certificaciones clave para la industria automotriz, como la IATF 16949, que garantiza el cumplimiento de los más altos estándares de calidad y mejora continua. Solicite documentación sobre sus procesos de aseguramiento de la calidad, incluyendo trazabilidad de materiales, inspecciones durante el proceso y validación final de piezas. Esta diligencia evita defectos costosos y asegura que los componentes funcionen de manera segura y confiable bajo condiciones exigentes.

Finalmente, evalúe su cadena de suministro y su infraestructura logística. La capacidad del proveedor para entregar piezas de alta calidad a tiempo es fundamental. Considere su ubicación geográfica, capacidades de envío y estrategias de gestión de inventario. Un socio con una ubicación estratégica y una logística consolidada puede ayudar a reducir los tiempos de entrega y los costos de envío. Analice su propuesta de valor general, ponderando su experiencia técnica, sistemas de calidad y apoyo logístico frente a sus precios, para asegurarse de seleccionar un socio que contribuya a su éxito a largo plazo, no solo ahorros a corto plazo.

Mitigación de los riesgos del externalización de la fabricación

Aunque la externalización de la forja automotriz ofrece beneficios sustanciales, no está exenta de riesgos potenciales. Reconocer y gestionar de manera proactiva estos desafíos es clave para una asociación exitosa. Las preocupaciones más comunes giran en torno al control de calidad, las barreras de comunicación, la protección de la propiedad intelectual y las interrupciones de la cadena de suministro. Un enfoque estratégico puede transformar estos pasivos potenciales en aspectos manejables de la relación comercial.

El control de calidad es una preocupación primordial cuando la producción se traslada fuera del sitio. Un resultado negativo de la externalización en la fabricación de automóviles puede ser una dependencia de socios externos que conduce a problemas de control de calidad. Para mitigar esto, establezca desde el principio normas de calidad y protocolos de inspección claros y detallados. Las auditorías periódicas de las instalaciones, las inspecciones de terceros y la exigencia de certificaciones como la IATF 16949 son esenciales. La aplicación de un sistema de gestión de la calidad colaborativo en el que los datos se compartan de forma transparente puede ayudar a identificar y resolver posibles problemas antes de que se conviertan en problemas graves.

Las barreras de comunicación, ya sea debido a diferencias de idioma, zonas horarias o normas culturales, pueden conducir a malentendidos y retrasos en la producción. Establezca un plan de comunicación claro con puntos de contacto designados para ambas partes. Las reuniones regulares, las herramientas compartidas de gestión de proyectos y la documentación detallada pueden cerrar estas brechas. Invertir tiempo en construir una relación sólida con su proveedor fomenta un sentido de propósito compartido y hace que los desafíos sean mucho más fáciles de manejar.

Las interrupciones de la cadena de suministro son otro riesgo significativo, ya que eventos como la inestabilidad geopolítica, los desastres naturales o las crisis del transporte marítimo pueden detener la producción. Diversificar su base de proveedores, incluso si es sólo tener una copia de seguridad calificada, puede proporcionar una red de seguridad crucial. Trabaje con su socio principal para comprender sus propias vulnerabilidades en la cadena de suministro y desarrollar planes de contingencia. Mantener un nivel razonable de stock de seguridad para componentes críticos también puede proporcionar un amortiguador contra retrasos inesperados, asegurando que sus líneas de montaje sigan funcionando sin problemas.

Preguntas Frecuentes

1. ¿Cuáles son los 4 tipos de forjado?

Los cuatro tipos principales de procesos de forja son la forja abierta, la forja de impresión (también conocida como forja cerrada), la forja en frío y la forja de anillos laminados sin costura. Cada método se elige en función de la forma, el tamaño, el material y las características de rendimiento deseados del componente final.

2. el trabajo. ¿Cuáles son los tres tipos de externalización?

Los tres tipos principales de externalización son onshore (contratar a un proveedor en el mismo país), nearshore (asociar con una empresa en un país vecino) y offshore (trabajar con un proveedor en un país lejano). La elección a menudo depende de un equilibrio de costos, logística, comunicación y objetivos estratégicos.

3. ¿Qué es esto? ¿Cuáles son los resultados negativos de la externalización en la fabricación de automóviles?

Un resultado negativo significativo puede ser la pérdida del control sobre la calidad y los calendarios de producción. Otros desafíos incluyen la dependencia de socios externos, dificultades de comunicación, posibles interrupciones de la cadena de suministro y riesgos para la propiedad intelectual si no se gestiona adecuadamente. Estos problemas pueden llevar a retrasos en la producción, aumento de los costos y calidad comprometida de los componentes.

4. ¿Qué es? ¿Es más barato externalizar la fabricación?

La externalización de la fabricación suele ser más económica debido a los menores costos laborales, economías de escala y a evitar la alta inversión de capital necesaria para equipos y instalaciones especializados. Los proveedores especializados a menudo pueden producir piezas de manera más eficiente, lo que reduce los costos generales de producción para la empresa contratante.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —