- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Proceso de Estricción en Estampado Automotriz: Modo de Falla vs. Operación

Time : 2025-12-27

TL;DR

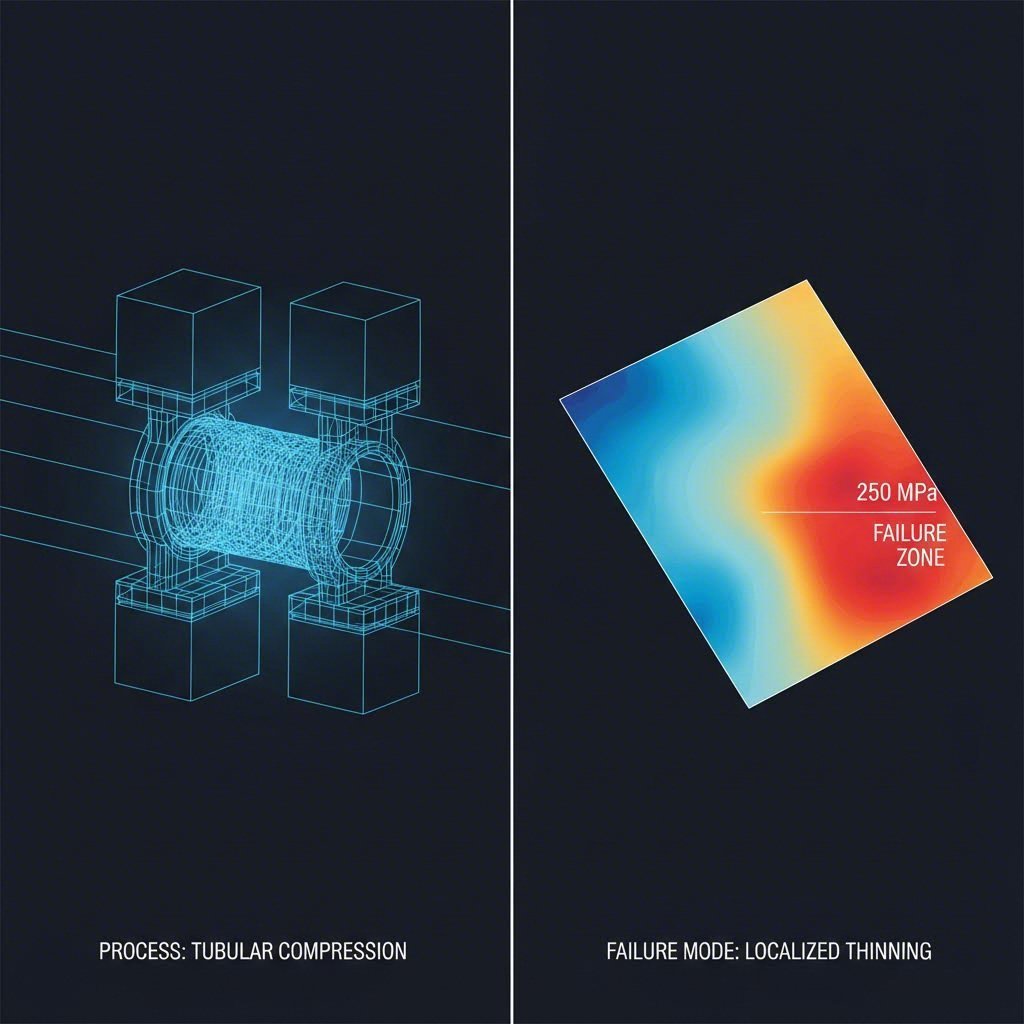

En el estampado automotriz, el término "estricción" hace referencia a dos conceptos distintos pero críticos: un proceso específico de fabricación proceso y una condición del material modo de fallo . Como proceso (a menudo denominado reducción), la estricción es la reducción intencionada del diámetro de un tubo o recipiente, comúnmente utilizada en componentes de escape y depósitos. Como modo de falla, la estricción es una inestabilidad por adelgazamiento localizado en la chapa metálica que precede a la fractura, marcando el límite absoluto de la conformabilidad de un material.

Para los ingenieros de procesos, dominar la estricción requiere un enfoque dual: optimizar las herramientas para realizar la operación de estricción sin pandeo, al mismo tiempo que se diseñan paneles estampados para evitar la inestabilidad por estricción mediante el análisis de la distribución de deformaciones y las tasas de endurecimiento por deformación. Esta guía desglosa la física, los parámetros y las estrategias de control para ambos escenarios.

La Operación de Estricción: Reducción de Diámetro en Piezas Tubulares

En el contexto de la fabricación de piezas, el embocinado es una operación de conformado utilizada para reducir el diámetro de una carcasa cilíndrica o tubo en su extremo abierto. A diferencia del estirado, que desplaza material para crear profundidad, el embocinado se basa en fuerzas compresivas para reducir la circunferencia. Esta técnica es muy común en la fabricación automotriz para componentes como carcasas de convertidores catalíticos, tubos de amortiguadores y cuellos de llenado de combustible.

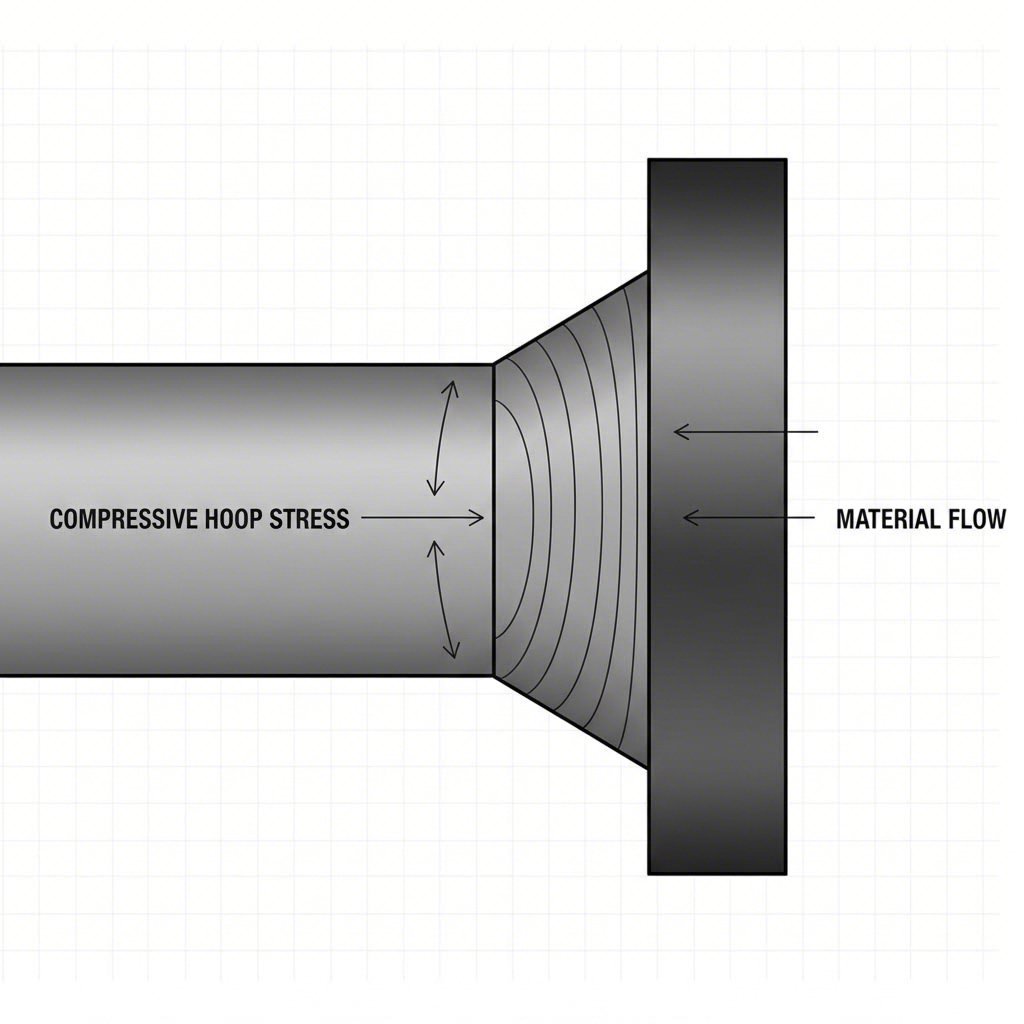

Mecánica del proceso de embocinado

La operación fuerza una matriz sobre el extremo de una preforma tubular. A medida que la matriz avanza, el material queda sometido a un esfuerzo compresivo circunferencial, lo que provoca que fluya hacia adentro y se espese ligeramente. El éxito del proceso depende de la capacidad del material para fluir plásticamente en compresión sin colapsarse.

Existen dos métodos principales para lograr esta reducción:

- Embocinado con matriz: Una matriz estática se empuja axialmente sobre el tubo. Este método es más rápido, pero está limitado por la fricción y el riesgo de pandeo si la relación de reducción es demasiado agresiva.

- Embocinado rotativo o por giro: La pieza o la herramienta gira, aplicando presión localizada para reducir gradualmente el diámetro. Este método, utilizado frecuentemente en latas de bebidas y componentes automotrices de alta precisión, reduce la fricción y permite mayores reducciones de diámetro sin defectos.

Defectos comunes en operaciones de embocinado

Debido a que el material está siendo comprimido, el modo principal de falla durante el proceso de embocinado no es la fisuración, sino el deslizamiento el arrugamiento. Si la longitud no soportada del tubo es demasiado larga, o si el espesor de la pared es insuficiente en relación con el diámetro, el metal se doblará en lugar de fluir. Los ingenieros suelen utilizar manguitos internos o reducciones escalonadas (múltiples pasadas) para soportar el material y mantener la integridad geométrica.

Para fabricantes que manejan geometrías complejas o producción de alto volumen donde la precisión es crítica, asociarse con servicios especializados de estampado como Shaoyi Metal Technology puede cerrar la brecha entre la prototomización rápida y la producción en masa. Su experiencia en estampación de precisión certificada según IATF 16949 garantiza que incluso operaciones de conformado complejas, como el embutido profundo, cumplan con los estándares globales de los OEM.

Embutido como un modo de falla: el límite de conformabilidad

En el contexto más amplio del estampado de carrocería en blanco (BIW), el embutido es el enemigo. Define el inicio de la inestabilidad del material, donde la deformación se localiza en una banda estrecha, conduciendo inevitablemente a la fractura. Una vez que se forma un cuello localizado, el material en esa región adelgaza rápidamente mientras que el material circundante deja por completo de deformarse.

Embutido difuso vs. embutido localizado

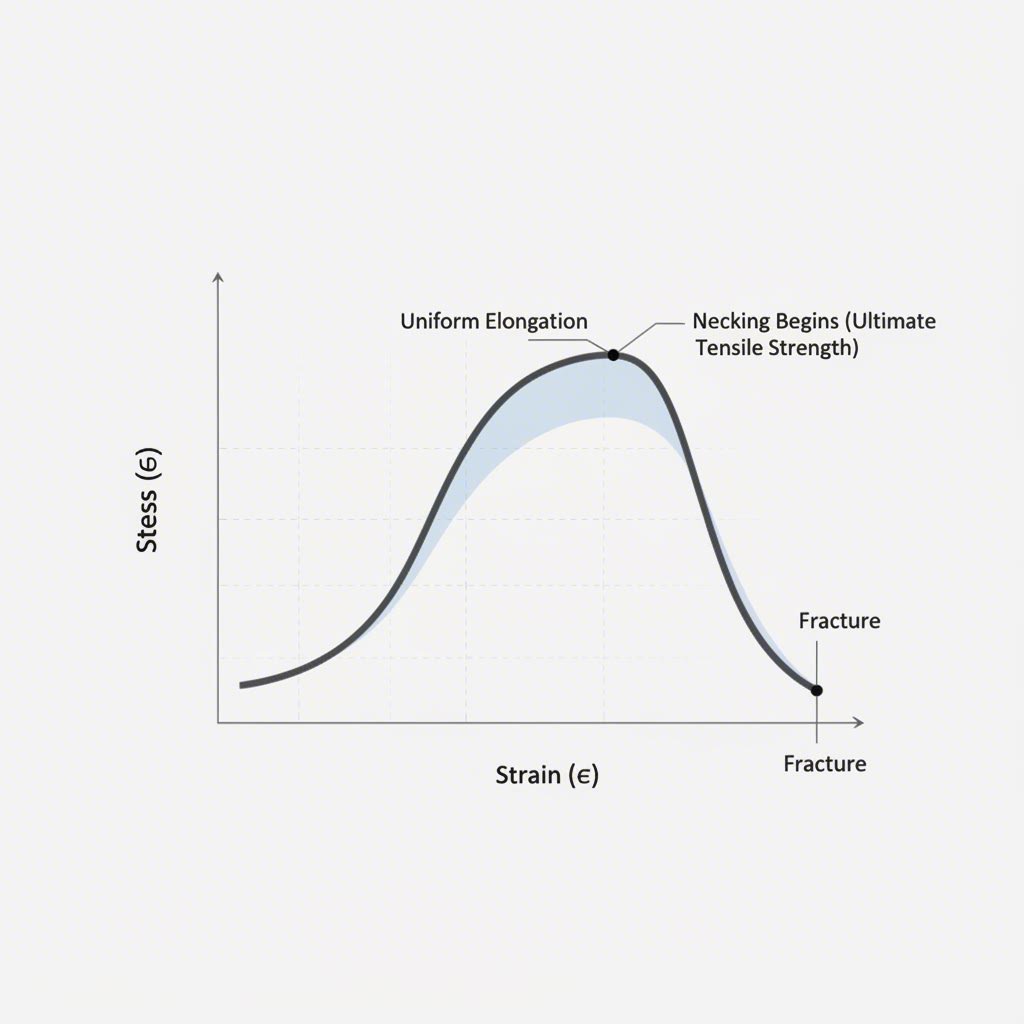

Comprender la progresión del embutido es fundamental para predecir la falla en aceros de alta resistencia avanzados (AHSS):

- Embutido difuso: Esta es la etapa inicial en la que el ancho de la lámina comienza a contraerse de forma no uniforme. Se extiende sobre un área más amplia y no conduce inmediatamente a la falla. En los ensayos de tracción, esto ocurre en el punto de resistencia última a la tracción (UTS).

- El cuello local: Este es el límite de falla crítica. La deformación se concentra en una banda estrecha (aproximadamente el grosor de la hoja). En este estado, el material se adelgaza catastróficamente sin más extensión en las áreas circundantes. En la simulación y el diseño del estampado, el inicio del encolchamiento local se considera el punto de falla funcional de la pieza.

La física de la inestabilidad

El collar se produce cuando el material tasa de endurecimiento del trabajo ya no puede compensar la reducción de la superficie transversal. Según el criterio de Considere, la estabilidad se mantiene mientras el material se fortalezca (se endurezca) más rápido de lo que se adelgaza. Cuando la tasa de endurecimiento de la obra cae por debajo del nivel de tensión verdadero, se desencadena la inestabilidad.

Por eso es tan alto valor de n los materiales de resistencia al esfuerzo (exponente de endurecimiento por esfuerzo) son preferidos para estampados complejos; mantienen su capacidad de distribuir la tensión en un área más amplia durante más tiempo, retrasando el inicio del cuello.

Parámetros de ingeniería y comportamiento del material

Conectar el proceso y el modo de fallo requiere una inmersión profunda en la ciencia de los materiales. El comportamiento del acero durante la operación de cuello y la inestabilidad de cuello se rige por su curva de tensión-deformación.

El papel del valor n

El exponente de endurecimiento por deformación (valor n) es el parámetro más significativo:

- Para la prevención de fallos: Se desea un valor n elevado. Permite que el material se estire más antes de que comience el cuello localizado, lo cual es crucial para los paneles de la carrocería de profundidad.

- Para las operaciones de cuello: Irónicamente, un valor n muy alto a veces puede ser un desafío para las operaciones de cuello de compresión si el material se endurece demasiado rápido, lo que requiere mayores fuerzas y aumenta el riesgo de flexión.

Formación de curvas de límite (FLC)

Para predecir la inestabilidad de la producción, los ingenieros se basan en la curva de límite de formación (FLC). El FLC traza las cepas principales y menores en las que se produce el nequado local. Se espera que cualquier punto de una pieza estampada que se ubique por encima de esta curva falle.

Los métodos de detección modernos, como la correlación de imágenes digitales (DIC, por sus siglas en inglés), permiten a los ingenieros visualizar la acumulación de tensión en tiempo real. Al rastrear el patrón de la superficie, DIC puede identificar la "banda de cuello" antes de que sea visible a simple vista, lo que permite ajustes proactivos de la matriz.

Prevención de defectos y control de procesos

Ya sea que esté realizando una operación de cuello o tratando de evitar el fracaso del cuello, el control de la fricción y el flujo de material es primordial.

Prevención de la inestabilidad del cuello (hoja de metal)

- Estrategia de lubricación: La alta fricción restringe el flujo de material, causando estiramiento localizado. Mejorar la lubricación en las zonas críticas permite que el material se absorba desde zonas adyacentes, distribuyendo la tensión.

- Ajuste de la fuerza de unión: Si la fuerza del soporte en blanco es demasiado alta, el material no puede fluir hacia el troquel, lo que conduce a un estiramiento y un cuello excesivos. Reducir esta fuerza permite más atracción.

- ¿ Qué es lo que pasa? Los rayos afilados concentran el estrés. Aumentar el radio de entrada de la matriz puede reducir la tensión máxima y prevenir la aparición de un cuello local.

Asegurar el éxito de las operaciones de cuello (tubular)

- Las mangas de la guía: Para evitar que se doblen durante el cuello de compresión, utilice guías externas o internas para sostener las paredes del tubo.

- Reducción por etapas: No intentes una reducción del diámetro del 50% en un solo golpe. Se debe dividir el proceso en múltiples pasos (por ejemplo, 20% -> 15% -> 10%) para controlar las tensiones de compresión.

- Recocido: Para las reducciones agresivas, puede ser necesario recocido intermedio para restaurar la ductilidad y reducir el estado endurecido por el trabajo del material.

Conclusión

El estampado automotriz es una dualidad que todo ingeniero de procesos debe navegar. Es a la vez una técnica de moldeo valiosa para componentes tubulares y un límite definitivo para la formabilidad de la chapa metálica. Se puede distinguir entre la mecánica de compresión de la proceso de embocinado y la inestabilidad de tracción de fallo de cuello en el caso de las máquinas de fabricación, los fabricantes pueden optimizar sus diseños de herramientas y las selecciones de materiales. El éxito radica en el equilibrio de estas fuerzas, aprovechando la deformación plástica para dar forma al metal, respetando los límites físicos donde termina la estabilidad y comienza el fracaso.

Preguntas Frecuentes

1. el derecho de voto. ¿Cuál es la diferencia entre el cuello y el dibujo?

El dibujo es un proceso de tracción en el que se tira un blanco en un troquel para crear profundidad, a menudo reduciendo el grosor de la pared. El cuello (como proceso) es una operación de compresión aplicada al extremo abierto de un tubo para reducir su diámetro. En el dibujo, el material fluye fuera de la brida; en el cuello, el material se fuerza hacia adentro en la abertura.

2. el trabajo. ¿Cómo afecta el valor n a la inestabilidad del cuello?

El valor n (exponente de endurecimiento por trabajo) indica la capacidad de endurecimiento de un material a medida que se deforma. Un valor n más alto significa que el material resiste el adelgazamiento localizado de manera más efectiva, distribuyendo la tensión en un área más grande. Esto retrasa directamente el inicio de la inestabilidad del cuello, lo que permite estampados más profundos y complejos.

3. ¿Qué es esto? ¿Se puede detectar el collar antes de que ocurra una fractura?

- ¿Qué quieres? Aunque es difícil de ver a simple vista hasta que es grave, el cuello localizado se puede detectar utilizando sistemas de correlación de imagen digital (DIC) durante la prueba. En la producción, una "ranura" o línea de adelgazamiento visible en la superficie del panel es una señal clara de que el proceso está al borde de la división y requiere un ajuste inmediato.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —