- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Mitología sobre la temperatura de fusión del aluminio desmentida: Rangos reales de aleaciones

Time : 2025-08-29

Comprender lo que realmente significa la temperatura de fusión

Cuando buscas la temperatura de fusión del aluminio, podrías esperar una respuesta sencilla: un único número preciso. ¿Pero es realmente así? Vamos a analizar qué significa el punto de fusión tanto para el aluminio puro como para las aleaciones que probablemente encuentres en aplicaciones del mundo real. Esta claridad es fundamental, ya sea que estés configurando un horno, planeando una soldadura o diseñando componentes para entornos de alta temperatura.

Lo que los metalúrgicos entienden por temperatura de fusión

Para el aluminio puro, la situación es clara. La punto de fusión del aluminio —también conocida como temperatura de fusión del aluminio —es una temperatura específica en la que el sólido se transforma en líquido. Según fuentes autoritativas como el ASM Handbook, el aluminio puro se funde a 660,32°C (1220,6°F) (fuente) . Por eso sueles ver con frecuencia la pregunta, ¿Cuál es el punto de fusión del aluminio? respondido con este único valor. Esta temperatura se mide bajo condiciones controladas, típicamente utilizando calorimetría diferencial de barrido (DSC) o análisis térmico diferencial (DTA).

Solidus y liquidus explicado en términos sencillos

Sin embargo, la mayor parte del aluminio que utilizarás no es puro, es una aleación. Las aleaciones contienen otros elementos (como silicio, magnesio o cobre), los cuales hacen que se fundan en un rango, no a una temperatura específica. Aquí entran en juego dos términos importantes:

- Punto de fusión: La temperatura a la cual el aluminio puro pasa de estado sólido a líquido (660,32 °C/1220,6 °F).

- Solidus: La temperatura por debajo de la cual la aleación está completamente sólida.

- Liquidus: La temperatura por encima de la cual la aleación está completamente fundida.

- Zona pastosa: El rango de temperatura entre el sólido y el líquido donde la aleación es parcialmente sólida y parcialmente líquida—piense en ello como una mezcla pastosa.

Para la mayoría de las aleaciones comerciales, el punto de fusión del aluminio se describe mejor como un rango de fusión autonomía —desde el sólido hasta el líquido—más que un único valor. Esta es la razón por la cual verá números ligeramente diferentes en hojas de datos o manuales, dependiendo de la composición de la aleación y del método de medición.

Por qué el aluminio parece ablandarse antes de fundirse realmente

¿Alguna vez notó que las piezas de aluminio pueden empezar a perder resistencia y deformarse antes de fundirse visiblemente? Esto es porque, a medida que la temperatura se acerca al sólido, la estructura de la aleación comienza a cambiar. En la zona pastosa , el metal no está completamente líquido, pero tampoco completamente sólido ya. Esto es importante para la seguridad: si está fundiendo o soldando, necesita conocer el punto de fusión del aluminio en celsius (y el sólido/líquido de su aleación específica) para evitar fallos accidentales.

Conclusión principal: La mayoría de las aleaciones de aluminio no tienen una única temperatura de fusión, sino que se funden en un rango entre el sólido y el líquido. Siempre revise los datos de su aleación específica para un control seguro y preciso del proceso.

Así que, la próxima vez que configure un horno o planifique una soldadura, recuerde: el temperatura de fusión del aluminio es solo un número único para un metal puro. Para aleaciones, es un rango, y comprender esta diferencia es crucial para obtener resultados seguros y exitosos. Consulte siempre referencias confiables como la ASM Handbook o las hojas técnicas de la aleación para obtener los valores más precisos.

Por qué las aleaciones y condiciones cambian el comportamiento de fusión

¿Alguna vez se ha preguntado por qué el temperatura de fusión del aluminio ¿En tu taller no siempre coincide el número con el del libro de texto? ¿O por qué dos lotes de aleación de aluminio se comportan de manera diferente incluso cuando se establece la misma temperatura de horno? Analicemos la ciencia — y las realidades prácticas — detrás de estas variaciones, para que puedas definir con confianza el rango de fusión, establecer ventanas de proceso seguras y evitar sorpresas costosas.

Cómo la composición cambia el rango de fusión

Cuando pasas del aluminio puro a las aleaciones, las cosas se vuelven interesantes. Los elementos de aleación como silicio (Si), magnesio (Mg), cobre (Cu) y zinc (Zn) cambian la temperatura de fusión de la aleación de aluminio de manera profunda:

- Silicio (Si): Disminuye la temperatura de liquidus y amplía el rango de fusión: ideal para fundición, pero significa una zona pastosa más amplia que requiere un control cuidadoso.

- Magnesio (Mg): Normalmente disminuye el solidus, haciendo que las aleaciones sean más maleables, pero también más sensibles al sobrecalentamiento.

- Cobre (Cu): Reduce tanto el solidus como el liquidus, pero aumenta la resistencia después del tratamiento térmico. Ten cuidado con un intervalo de fusión más amplio.

- Zinc (Zn): Crea algunos de los rangos de fusión más bajos entre las aleaciones comerciales: excelente para resistencia, pero la ventana de proceso es más estrecha.

Por ejemplo, mientras el aluminio puro se funde a unos 660 °C, las series comunes de aleaciones se funden en un rango: las aleaciones de la rango de fusión serie 6000 (Mg, Si) tienen un rango de 582 °C a 652 °C, mientras que las de la serie 7000 (Zn) pueden comenzar a fundirse tan bajos como 477 °C. Por esto es esencial definir la temperatura de fusión no solo por un único valor, sino por la solidus y la liquidus de tu aleación específica.

Microestructura, tamaño de grano y efectos del procesamiento previo

Imagina dos piezas de la misma aleación: una fundida y otra deformada plásticamente. Notarás que pueden comenzar a ablandarse o fundirse a temperaturas diferentes. ¿Por qué? La microestructura y el tamaño de grano juegan un papel importante. Los granos finos y uniformes (a menudo encontrados en aluminio deformado o tratado en solución) se funden más uniformemente, mientras que los granos gruesos e irregulares (provenientes de fundición en bruto o procesos mal controlados) pueden crear puntos calientes locales y fusión desigual. El trabajo en frío previo o el tratamiento térmico también afectan la temperatura de fusión del aluminio al cambiar la forma en que fluye el calor y la rapidez con que la estructura se transforma en la zona pastosa. A medida que los granos crecen o se reducen durante el calentamiento, su comportamiento de fusión evoluciona, lo que afecta la calidad de la fundición y el control del proceso (PMC) .

Consideraciones sobre óxidos, presión y atmósfera del horno

He aquí un escenario práctico: calientas una pieza de aluminio y notas que no parece fundirse a la temperatura esperada. A menudo, una capa delgada pero persistente de óxido de aluminio es la culpable. El punto de fusión del óxido de aluminio (o temperatura de fusión del óxido de aluminio ) es mucho más alta que la del propio metal aluminio, superando ampliamente los 2000 °C. Esta capa de óxido actúa como una barrera, retrasando la licuefacción visible y requiriendo un sobrecalentamiento adicional para lograr la fusión completa. En sistemas de nanopartículas, este óxido puede incluso comprimir el núcleo, modificando ligeramente el comportamiento de fusión observado (ScienceDirect) . Mientras tanto, factores como el aumento de la presión (incluso dentro de una cáscara de óxido) pueden elevar ligeramente el punto de fusión observado, mientras que las atmósferas del horno ricas en oxígeno pueden espesar el óxido, agravando el efecto. No olvide: punto de fusión de la alúmina es mucho más alto que cualquier aleación de aluminio, por lo que la fusión visible siempre se retrasa con respecto al inicio real de la licuefacción.

| El factor | Efecto en la fusión observada | Implicación Práctica |

|---|---|---|

| Elementos de aleación (Si, Mg, Cu, Zn) | Reducen o amplían el rango de fusión | Necesitan puntos de consigna precisos del horno; zona pastosa más amplia en aleaciones de fundición |

| Impurezas | Pueden reducir el sólido de manera impredecible | Riesgo de ablandamiento temprano o puntos calientes |

| Tamaño de grano y microestructura | Granos finos = fusión uniforme; granos gruesos = fusión irregular | Mejor control y menos defectos con granos finos |

| Capa de óxido | Retrasa la fusión visible; aumenta la necesidad de sobrecalentamiento | Puede requerir una temperatura aparente más alta para el vertido |

| Presión/Atmósfera | Pequeños cambios en la temperatura de fusión | Generalmente mínimos, pero pueden ser relevantes en nanopartículas o sistemas sellados |

- Lista de verificación antes de fundir:

- ✔️ Confirme la identificación de la aleación (conozca su temperatura de fusión de la aleación de aluminio )

- ✔️ Asegúrese de que todas las superficies estén limpias (elimine óxido, grasa o suciedad)

- ✔️ Verifique que estén secas: chatarra húmeda puede causar explosiones

Espere una zona pastosa más amplia en las aleaciones de fundición Al-Si; la agitación y un control cuidadoso del aumento de temperatura ayudan a mantener la consistencia. Siempre ajuste su proceso a la aleación temperatura de fusión del aluminio real que está utilizando, no solo al valor teórico para aluminio puro.

A continuación, le proporcionaremos una tabla de referencia rápida con los valores de solidus y liquidus para aleaciones populares, para que pueda configurar su horno o antorcha de soldadura con confianza.

Referencia rápida del rango de fusión para aleaciones de aluminio populares

Cuando está planeando una fundición, una soldadura o incluso una reparación, necesita más que solo una respuesta teórica a la pregunta “¿a qué temperatura se funde el aluminio?”. La realidad es que cada aleación tiene su propia ventana de solidus–liquidus. Imagine que está configurando su horno o ajustando su antorcha: conocer con precisión la temperatura de fusión del aluminio en el rango específico para su aleación puede marcar la diferencia entre un trabajo limpio y un error costoso.

Intervalos de fusión por aleaciones comunes

A continuación se muestra una tabla comparativa práctica de algunas de las calidades de aluminio más utilizadas. Estos valores se han obtenido de fuentes autoritativas, incluido el Manual ASM y las hojas técnicas de las aleaciones (ASM International) . Los valores reales pueden variar ligeramente dependiendo de la composición y del método de medición, por lo que siempre debe verificar con la hoja técnica del fabricante en trabajos críticos.

| Aleación | Familia de productos | Temperatura de Solidus (°C) | Temperatura de Liquidus (°C) | Notas |

|---|---|---|---|---|

| 1100 | Forjado | 643 | 657 | Muy cercano al puro; excelente trabajabilidad; baja resistencia |

| 3003 | Forjado | 643 | 655 | Buena resistencia a la corrosión; soldable; resistencia moderada |

| 5052 | Forjado | 607 | 649 | Excelente resistencia a la corrosión; adecuado para uso marino |

| 6061 | Forjado | 582 | 652 | Altamente versátil; buena soldabilidad; punto de fusión del aluminio 6061 es crítico para aplicaciones de tratamiento térmico |

| 6063 | Forjado | 615 | 650 | Preferido para extrusiones; acabado superficial suave |

| 7075 | Forjado | ~477 | 635 | Muy alta resistencia; soldabilidad limitada; rango de fusión estrecho |

| A356 | Molde | 557 | 615 | Aleación común para fundición; buena fluidez; sensible al sobrecalentamiento |

| 4043 | Material de aportación (Al-Si) | 573 | 625 | Aleación de aportación; reduce el riesgo de grietas en soldaduras; se usa con aleaciones 6xxx y fundiciones |

Para obtener más información sobre los rangos de punto de fusión de los metales, consulte la guía de HYT sobre Guía definitiva sobre los puntos de fusión de los metales , que incluye una tabla detallada con los rangos de punto de fusión. Esta información será útil cuando su proyecto implique desafíos de alta temperatura.

Aleaciones fundidas vs. deformadas: visión general

- Aleaciones deformadas (como 1100, 3003, 5052, 6061, 6063, 7075) suelen tener rangos de fusión más estrechos, lo que simplifica la temperatura necesaria para fundir el aluminio con precisión. Se utilizan comúnmente para productos en lámina, placa y extrusión.

- Aleaciones fundidas (como la A356) se funden en un rango más amplio, requiriendo un control cuidadoso para evitar fusión parcial o grietas por calor durante la fundición.

- Aleaciones de aporte (como la 4043) están específicamente diseñadas para tener puntos de fusión más bajos y zonas de pasta más amplias, lo que ayuda a reducir las grietas durante la soldadura, especialmente en metales base de la serie 6xxx.

Recuerda que la temperatura del punto de fusión del aluminio y temperatura de fusión del aluminio que utilices en la práctica siempre debe basarse en tu aleación y proceso específicos. Por ejemplo, el punto de fusión del aluminio en 6061 es mucho más bajo que en aluminio puro, por lo que ajustar tu horno o soplete justo por encima de la temperatura líquida garantiza una fusión limpia sin riesgo de sobrecalentamiento.

Consejo: 4043 es una aleación de aportación Al-Si popular para soldadura y reparación porque su rango de fusión es inferior al de la mayoría de las aleaciones de aluminio 6xxx y fundición. Este comportamiento de solidificación lo convierte en la primera opción para mitigar grietas.

Guarde esta tabla para su próximo proyecto, ya sea que esté preguntándose sobre la temperatura necesaria para fundir aluminio, planificando una soldadura o resolviendo problemas en una fundición. A continuación, exploraremos la termodinámica detrás del tiempo y la energía de fusión, para que pueda pasar de números a resultados del mundo real con confianza.

Por qué alcanzar el punto de consigna no es suficiente

¿Alguna vez ha ajustado su horno a la temperatura correcta para fundir aluminio y aún así encontró trozos sin fundir al abrir la tapa? ¿O se ha preguntado por qué los desechos delgados se licuan rápidamente mientras que los lingotes gruesos parecen tardar una eternidad? Ahí es donde interviene la termodinámica, y comprenderla puede ahorrarle tiempo, energía y errores costosos en cualquier operación de fusión de aluminio.

Explicación sencilla del calor específico y calor latente

Comencemos con dos conceptos clave: calor específico del aluminio y calor latente de fusión . Cuando calientas el aluminio, primero necesitas elevar su temperatura hasta el sólido (el extremo inferior del rango de fusión). Esto requiere energía, medida por el calor específico: básicamente, cuánta energía se necesita para calentar cada kilogramo un grado Celsius. Una vez que alcanzas el sólido, simplemente estar a esa temperatura a la que se funde el aluminio no es suficiente para convertirlo completamente en líquido. Ahora, necesitas suministrar la calor latente de fusión energía adicional requerida para el cambio de fase de sólido a líquido, sin aumento adicional de temperatura hasta que todo esté fundido

Para el aluminio, la calor latente de fusión es aproximadamente 396 kJ/kg . Esta es una inversión significativa de energía, ¡muchas veces ignorada al planificar los ciclos de fusión! Si omites este paso o lo haces muy rápido, terminarás con metal parcialmente fundido y resultados inconsistentes.

Por qué es importante mantener la temperatura

Imagina lanzar una gruesa placa de aluminio y un puñado de virutas delgadas a tu horno. Las virutas se derriten casi instantáneamente, pero la placa tarda mucho más tiempo, incluso si ambas alcanzan la temperatura de fusión del aluminio . ¿Por qué? Las masas más grandes absorben el calor más lentamente y pueden tener centros más fríos debido a los gradientes térmicos. Por eso es fundamental mantenerse en el punto de ajuste, a veces llamado "tiempo de retención" o "tiempo de espera". Esto asegura que todas las partes, no solo la superficie, absorban completamente tanto el calor sensible como el calor latente. Si te apresuras en esta fase, corres el riesgo de fusión incompleta, formación de escoria o incluso erupciones peligrosas al verter.

Conocimiento clave: Alcanzar el punto de ajuste de tu horno no significa que toda la carga de aluminio esté líquida. Siempre considera el calor latente y los gradientes de temperatura, especialmente con cargas gruesas o irregulares.

Estrategia de sobrecalentamiento y ventana de colada

Entonces, ¿cómo pones este conocimiento a trabajar? Una vez que todo el metal esté completamente fundido, normalmente necesitas sobrecalentar —elevar un poco el baño por encima del liquidus— para mejorar la fluidez y compensar la pérdida de calor durante la transferencia y el vertido. Pero no exagere: un sobrecalentamiento excesivo puede aumentar la escoria y la absorción de hidrógeno, afectando negativamente la calidad de su fundición. La mejor práctica es apuntar a una ventana estrecha de vertido —solo lo suficiente por encima del rango de temperatura de fusión del aluminio para su aleación para garantizar un flujo limpio, pero no tan alto que corra el riesgo de defectos.

- Estime la masa y forma de su carga de aluminio.

- Elija una ventana de sobrecalentamiento objetivo (típicamente 20–50 °C por encima del liquidus).

- Planifique su tiempo de retención: las piezas más gruesas necesitan tiempos más largos.

- Verifique la temperatura con una sonda y revise la fluidez antes de verter.

En fundiciones reales, esto significa ajustar su proceso para cada lote: chatarra delgada puede necesitar solo un breve calentamiento, mientras que piezas gruesas exigen paciencia. Siempre ajuste su fusión del aluminio proceso para el trabajo en cuestión.

A continuación, pasaremos de la teoría a la práctica: le mostraremos cómo configurar su operación de fusión para obtener resultados limpios y consistentes cada vez.

Configuración y control prácticos para la fusión limpia del aluminio

Cuando esté listo para fundir aluminio, la diferencia entre una colada suave y limpia y un resultado frustrante lleno de defectos a menudo depende de la configuración y el control. ¿Alguna vez se ha preguntado por qué algunas tiendas obtienen resultados repetibles mientras otras luchan con escoria, porosidad o fusiones inconsistentes? La respuesta suele estar en los detalles: elegir el horno, el crisol y los controles del proceso adecuados para su aleación y aplicación. Repasemos los aspectos esenciales para que pueda responder con confianza a la pregunta «¿a qué temperatura se funde el aluminio?» y evitar las trampas clásicas.

Selección del horno y el crisol adecuados

No todos los hornos o crisoles manejan el temperatura de fusión del aluminio de manera uniforme. Su selección afecta la eficiencia, la limpieza e incluso la seguridad. A continuación, un desglose rápido de las opciones y sus ventajas y desventajas prácticas, basado en las recomendaciones de la industria:

-

Hornos de resistencia eléctrica

- Pros: Calentamiento uniforme en todas direcciones; control preciso de la temperatura; ideal para mantener y fundir lotes pequeños.

- Contras: Velocidades de fusión más lentas que con gas; costos energéticos más altos si no están adecuadamente aislados.

-

Hornos de crisol de combustión con gas

- Pros: Calentamiento rápido; adecuado para grandes lotes; flexible para diferentes aleaciones.

- Contras: Menor control preciso de la temperatura; puede introducir subproductos de la combustión; más escoria si se sobrecalienta.

-

Hornos de inducción

- Pros: Calentamiento rápido y uniforme; eficiente en energía; operación limpia si se mantiene adecuadamente.

- Contras: Costo inicial más elevado; requiere hacer coincidir el crisol con la frecuencia; instalación más compleja.

Para crisoles, los tipos de grafito-aglomerado y carburo de silicio (SiC) son comunes en aluminio. El grafito-aglomerado ofrece buena resistencia al choque térmico y se utiliza ampliamente, mientras que el SiC destaca por su resistencia química y durabilidad, especialmente si está utilizando fundentes agresivos o anticipa ciclos frecuentes de desgasificación.

Fundente, control de escoria y prácticas de metal limpio

¿Alguna vez notó cómo una pequeña cantidad de escoria puede convertirse rápidamente en un gran problema? El metal limpio comienza con prácticas adecuadas. Aquí está lo que necesita saber:

- Uso de fundente: Los fundentes ayudan a eliminar óxidos e impurezas, pero pueden ser corrosivos para los crisoles. Elija fundentes adecuados para aluminio y evite los que contienen altos niveles de cloruro en áreas mal ventiladas para minimizar emisiones peligrosas.

- Desgasificación: El hidrógeno disuelto es una causa común de porosidad. Realice la desgasificación con gas inerte o tabletas fundentes, pero recuerde: un exceso de fundente puede erosionar su crisol y contaminar el metal fundido.

- Limpieza de carga: Utilice siempre materias primas secas y limpias. Las herramientas o desechos húmedos pueden causar erupciones de vapor explosivas cuando entran en contacto con el baño fundido.

Control de temperatura que evite daños por sobrecalentamiento

¿A qué temperatura se funde el aluminio? Para aluminio puro, la respuesta es aproximadamente 660 °C, pero la mayoría de las aleaciones requieren que ajuste su horno ligeramente por encima del líquido—generalmente 20–50 °C más altos—para asegurar una fusión completa y un buen flujo. Sobrecalentar desperdicia energía, aumenta la escoria y puede degradar tanto su metal como su equipo.

- Termopares: Use termopares de contacto o de inmersión para monitorear con precisión la temperatura del baño. Evite depender únicamente de las pantallas de ajuste del horno.

- Ventana de sobrecalentamiento: Apunte a una sobrecalentamiento estrecho por encima del líquido para su aleación—solo lo suficiente para verter limpiamente, no tanto que corra el riesgo de defectos.

- Errores Comunes: El sobrecalentamiento, agitar aire en el baño y cargar desechos húmedos son las principales causas de escoria, porosidad y resultados inconsistentes.

- Precaliente el crisol para reducir el choque térmico.

- Cargue solo aluminio seco y limpio—nunca desechos húmedos o grasosos.

- Eleve la temperatura de la rampa justo por encima del liquidus de la aleación (consulte su tabla de referencia rápida).

- Retire la escoria a medida que se forma; evite agitar en exceso.

- Desgasifique con gas inerte o tabletas de fundente aprobadas.

- Verifique la fluidez y la temperatura antes de verter.

- Vierta con suavidad para minimizar la turbulencia y el atrapamiento de aire.

La seguridad primero: Use siempre EPI: protector facial, guantes y ropa de protección. Nunca cargue metal mojado; la humedad puede causar explosiones violentas. Asegúrese de una buena ventilación, especialmente al usar fundentes.

Entonces, ¿a qué temperatura funde el aluminio en su proceso? Para la mayoría de las aleaciones, su temperatura de fusión del aluminio debe ajustarse justo por encima del liquidus, no del solidus ni del punto del metal puro. Verifique siempre el rango de su aleación, utilice mediciones precisas de temperatura y enfoque en la disciplina del proceso para lograr resultados consistentes y sin defectos. Elegir la configuración y los controles adecuados es la base para una fusión limpia, y le prepara para tener éxito en fundición, soldadura o fabricación.

A continuación, revisaremos paso a paso cómo fundir chatarra 6061, aplicando estos principios en la práctica para fundiciones reales.

Fusión de Chatarra 6061 para Fundiciones de Calidad

Clasificación y limpieza previa de la chatarra 6061

¿Alguna vez te has preguntado por qué algunas fundiciones realizadas con aluminio reciclado resultan limpias y resistentes, mientras que otras están llenas de defectos? Todo comienza con una adecuada preparación. Antes incluso de pensar en aumentar la temperatura de fusión del aluminio , asegúrate de que la materia prima sea adecuada para la tarea. Así es como debes hacerlo:

- Verifica la identidad de la aleación: Utiliza un escáner de RXF o la documentación del proveedor para confirmar que la chatarra sea realmente 6061. Mezclar aleaciones puede alterar la temperatura de fusión del aluminio y las propiedades finales.

- Elimina recubrimientos y contaminantes: Retira pintura, barnices y adhesivos. Un raspado mecánico o una limpieza química suave garantiza que nada no deseado entre en tu fundición.

- Materia prima horneada: La humedad es tu enemiga, especialmente con fundir latas de aluminio o chatarra delgada. Hornea a baja temperatura para eliminar el agua y los aceites, reduciendo el riesgo de porosidad por hidrógeno.

Configuración del horno y secuencia de carga

Con tu chatarra limpia y seca, es momento de configurar el horno. Para el 6061, debes apuntar a una temperatura de fusión del aluminio ligeramente por encima de su líquidus. Según fuentes confiables, el sólidus del 6061 es aproximadamente 582°C (1080°F) y el líquidus está alrededor de 652°C (1206°F) (ASM International) . Esta es una secuencia práctica de carga para obtener resultados seguros y repetibles:

- Precalienta tu crisol para minimizar el choque térmico y la contaminación.

- Carga una pequeña cantidad de chatarra 6061 limpia y seca como arranque—esto ayuda a formar una piscina de metal fundido para facilitar la fusión de piezas más grandes.

- Agregue gradualmente el resto de su materia prima, manteniendo una elevación constante de la temperatura.

- Aumente la temperatura del horno hasta justo por encima de los 652 °C (1206 °F): el recomendado el aluminio se funde a qué temperatura para el 6061—diríjase a una ventana de sobrecalentamiento de 10 a 30 °C por encima del líquido para obtener una mejor fluidez.

- Retire cualquier escoria inicial (óxidos superficiales) con una herramienta limpia.

Mejores prácticas para desgasificación, adición de fundente y vertido

Una vez que su baño esté completamente fundido y limpio, es momento de realizar los pasos finales que determinarán la calidad de la fundición:

- Agite suavemente la mezcla para homogeneizar la temperatura y la composición; evite agitar con intensidad, ya que podría introducir aire.

- Realice una desgasificación utilizando un gas inerte (como argón) o tabletas de desgasificación aprobadas para eliminar el hidrógeno disuelto. Esto es especialmente importante cuando se utiliza chatarra reciclada y fundir latas de aluminio .

- Agregue refinador de grano si así lo requiere su aplicación—esto ayuda a controlar el tamaño del grano para mejorar las propiedades mecánicas.

- Verifique la fluidez y la temperatura del material fundido con una sonda calibrada. Asegúrese de que aún se encuentra dentro del rango óptimo para verter (generalmente 660–680 °C para el 6061, pero consulte siempre la hoja de datos de su aleación).

- Vierta suavemente a través de compuertas limpias y precalentadas para minimizar la turbulencia y evitar el atrapamiento de aire.

La seguridad primero: Use siempre EPI (equipo de protección individual): pantalla facial, guantes y ropa resistente al calor. Asegúrese de que su área de trabajo esté bien ventilada y nunca agregue chatarra húmeda al material fundido. La humedad puede causar explosiones de vapor peligrosas.

Consejo de calidad: Evite el sobrecalentamiento excesivo y mantener el material mucho tiempo a altas temperaturas. La exposición prolongada por encima del líquidus puede provocar pérdida de magnesio y mayor absorción de hidrógeno, lo cual afecta negativamente la calidad de la fundición. Una agitación suave minimiza la turbulencia y reduce la porosidad.

¿Parece complejo? En la práctica, un proceso disciplinado marca la diferencia. A continuación, se muestra una secuencia rápida de referencia para fundir chatarra de 6061:

- Identifique y clasifique la chatarra de 6061.

- Elimine recubrimientos y contaminantes.

- Secar horneando toda la materia prima.

- Precaliente el crisol.

- Cargue los arranques de carga, luego agregue el metal restante gradualmente.

- Aumente la temperatura del horno hasta justo por encima de los 652 °C (1206 °F).

- Retire la escoria.

- Agite suavemente.

- Deseche el gas con gas inerte/tabletas.

- Agregue refinador de grano si es necesario.

- Verifique la fluidez y la temperatura.

- Vierta suavemente a través de las compuertas limpias.

Una nota final: El re-melting de arranques, ya sea proveniente de recortes de placa o fundir latas de aluminio —puede modificar la composición química con el tiempo, especialmente si mezcla diferentes aleaciones o pierde magnesio durante períodos prolongados a altas temperaturas. Un estricto control de los arranques y un monitoreo cuidadoso del proceso ayudan a garantizar que sus fundiciones se desempeñen como se espera.

Con estas buenas prácticas, dominarás la temperatura de fusión del aluminio para 6061 y producirás piezas fundidas que son fuertes y libres de defectos. A continuación, relacionemos estos fundamentos de fusión con los desafíos de soldadura, brazeo y manufactura aditiva—donde el rango de fusión y el control del proceso son igualmente críticos.

Implicaciones de los rangos de fusión en soldadura, brazeo y manufactura aditiva

Cuando pasas de la fusión y fundición a la unión o a la manufactura aditiva, comprender la temperatura de fusión del aluminio es solo el primer paso. ¿Por qué algunas soldaduras se agrietan o por qué una unión brazeada no logra fluir? Analicemos cómo el rango sólido-líquido, la elección del material de aporte y el comportamiento de los óxidos moldean tus resultados—para que puedas tomar decisiones más inteligentes y seguras, ya sea que estés soldando, brazeando o construyendo piezas capa por capa.

Rangos sólido-líquido y agrietamiento en caliente

¿Alguna vez has notado cómo algunas soldaduras de aluminio tienden a agrietarse justo en el centro, mientras otras permanecen resistentes? La respuesta suele estar en el ancho de la zona pastosa de la aleación: el rango de temperatura entre la solidus y la liquidus. Las aleaciones con un rango amplio temperatura de fusión del aluminio pasan más tiempo en un estado parcialmente sólido y parcialmente líquido durante el enfriamiento. Esto las hace muy sensibles a la fisuración en caliente (también llamada grieta caliente o fisuración por solidificación), especialmente bajo tensión térmica o mecánica. Por ejemplo, muchas aleaciones 6xxx y 7xxx son notorias por su susceptibilidad a fisuración en caliente debido a que sus zonas pastosas son amplias y su composición química favorece la formación de límites de grano débiles (GlobalSpec) .

Para minimizar la fisuración en caliente:

- Elige aleaciones y materiales de aportación con una zona pastosa estrecha siempre que sea posible.

- Utiliza técnicas de soldadura que minimicen el tiempo transcurrido en el rango de temperatura vulnerable: velocidades de desplazamiento más altas y fuentes de calor más enfocadas ayudan.

- Precalienta uniones gruesas o muy restringidas para reducir los gradientes térmicos.

Selección del material de aportación y ventanas de soldadura fuerte

¿Parece complejo? Aquí hay una regla práctica: siempre seleccione una aleación de aportación cuyo líquidus esté por debajo del sólidus de su aleación base. Esto garantiza que el material de aportación se funda y fluya antes de que el metal base comience a ablandarse, brindándole una unión resistente sin riesgo de colapso del metal base. Para soldar aleaciones de la serie 6xxx (como 6061 o 6063), los aportes Al-Si como el 4043 son populares debido a su composición química y temperatura de fusión del aluminio crean un cordón de soldadura menos sensible a la fisuración (The Fabricator) . Para soldadura blanda, el uso de un aporte con un líquidus justo por debajo del sólidus de la aleación base abre una ventana segura de procesamiento: demasiado alta, y la aleación base se funde; demasiado baja, y corre el riesgo de una mala mojabilidad o uniones débiles.

¿Qué pasa con el anodizado después de la soldadura? Si necesita una buena coincidencia de color, se prefieren aportes 5xxx (Al-Mg), pero los aportes 4xxx (Al-Si) ofrecen mejor resistencia a la fisuración. Siempre verifique el entorno de servicio y los requisitos posteriores a la soldadura antes de tomar su decisión.

Pozos de fusión en AM y control de microestructura

En la fabricación aditiva (AM), como la fusión selectiva por láser de lecho de polvo, los ciclos rápidos de calentamiento y enfriamiento interactúan con el rango de fusión de la aleación, creando desafíos únicos. Las aleaciones con zonas pastosas amplias pueden ser más propensas a la fisuración durante la solidificación, especialmente si los parámetros del proceso no coinciden con la temperatura de fusión del aluminio . Algunos grados requieren composiciones químicas modificadas o controles especiales del proceso, como precalentar la placa de construcción o ajustar las estrategias de escaneo, para garantizar una microestructura libre de grietas.

Imagina construir una pieza capa por capa, solo para encontrar grietas o zonas débiles donde el baño de fusión se solidificó demasiado rápido o de manera desigual. Por eso, los ingenieros de procesos de AM suelen experimentar con la composición de las aleaciones y la gestión térmica para lograr el equilibrio adecuado entre fluidez, mojabilidad y velocidad de solidificación.

- DO precalentar piezas gruesas o altamente restringidas para reducir el choque térmico.

- DO controlar la temperatura entre pases en soldaduras multipaso.

- DO limpiar mecánica o químicamente la capa de óxido antes de unir las piezas.

- No utilice un material de aportación con una temperatura líquida superior a la sólida de la aleación base para la soldadura fuerte.

- No omita el fundente en la soldadura fuerte: un fundente adecuado garantiza la eliminación de óxidos y un buen mojado.

- No descuide los ajustes del proceso en fabricación aditiva para aleaciones con zonas pastosas amplias.

La película de óxido del aluminio tiene una temperatura de fusión mucho más alta que el propio metal, a menudo superior a los 2000°C. Por eso, la limpieza mecánica o química, y el fundente adecuado para la soldadura fuerte, son esenciales para obtener uniones fuertes y sin defectos.

En resumen, el temperatura de fusión del aluminio el objetivo en la soldadura, soldadura fuerte o fabricación aditiva no se limita a fundir el metal, sino que implica manejar la ventana del proceso, controlar la zona pastosa y asegurarse de que la capa de óxido no interfiera. A continuación, veremos cómo estos principios te ayudan a diseñar para servicio a altas temperaturas, donde la resistencia y la fiabilidad son prioritarias.

Diseño con aluminio cerca de temperaturas elevadas

Por qué la temperatura permitida está muy por debajo de la de fusión

Cuando buscas a qué temperatura se funde el aluminio, puedes encontrar valores alrededor de los 660 °C (1220 °F) para aluminio puro y temperaturas más bajas para muchas aleaciones. Pero aquí está el detalle: la temperatura máxima a la que se puede utilizar el aluminio en condiciones seguras es considerablemente más baja que su punto de fusión. ¿Por qué? Porque la resistencia mecánica del aluminio, especialmente su límite elástico, disminuye rápidamente con el aumento de temperatura, mucho antes de alcanzar la temperatura solidus o liquidus. Esto significa que aunque el metal aún esté sólido, puede que ya no sea capaz de soportar las cargas para las que fue diseñado.

Imagina una viga estructural fabricada con aluminio 6061-T6. A temperatura ambiente, podría tener un límite elástico de 297 MPa (43 ksi). Pero cuando la temperatura sube a 150 °C (300 °F), esta resistencia puede caer a unos 262 MPa (38 ksi), y a 260 °C (500 °F) disminuye hasta los 124 MPa (18 ksi) (ASM International) . La conclusión es que siempre debes diseñar considerando la resistencia mínima esperada a la temperatura real de funcionamiento, no el valor indicado a temperatura ambiente ni la temperatura de fusión del aluminio.

Selección de aleaciones para entornos de servicio a alta temperatura

Entonces, ¿qué temperatura de fusión teórica tiene el aluminio frente a la temperatura real en el diseño práctico? La respuesta depende de su aplicación, pero el proceso para elegir la aleación correcta es consistente. Para servicio a alta temperatura, se requiere una aleación y temple con propiedades mecánicas bien documentadas a la temperatura de servicio prevista. Por ejemplo, aleaciones como la 6061, 5083 y ciertas fundiciones (como B201-T7 o D357-T6) tienen datos publicados que muestran cómo su resistencia disminuye al aumentar la temperatura. Utilizando estas curvas, se puede estimar con prudencia las cargas seguras y evitar sorpresas.

- Defina su temperatura máxima de servicio. ¿Cuál es la temperatura más alta que alcanzará su pieza en uso?

- Seleccione aleaciones con resistencia documentada a alta temperatura. Consulte las hojas de datos del fabricante o manuales para conocer la resistencia a la fluencia / tracción a esa temperatura.

- Aplique factores de seguridad. Considere incertidumbres, variaciones de carga y las consecuencias de un fallo.

- Verifique las uniones soldadas y de bronceado. Asegúrese de que el punto sólido de la aleación base o de aporte esté claramente por encima de su temperatura de servicio para evitar ablandamiento o fluencia.

- Confirme la resistencia a la corrosión y a la fatiga. Las temperaturas elevadas pueden acelerar la corrosión y reducir la vida útil por fatiga, especialmente en ambientes húmedos o agresivos.

- Finalice con opciones de abastecimiento. Asegúrese de que la aleación y el temple elegidos estén disponibles en la forma requerida (placa, extrusión, fundición, etc.).

Reglas generales con fuentes documentadas

¿Parece complejo? No tiene por qué serlo. Aquí tiene recordatorios prácticos para cada diseñador:

- Nunca extrapole las propiedades mecánicas desde temperatura ambiente a alta temperatura: utilice siempre las curvas publicadas.

- Para la mayoría de los aluminios estructurales, los límites conservadores de servicio suelen establecerse entre 150 y 200 °C (300 y 400 °F), considerablemente por debajo de la temperatura a la que se funde el aluminio.

- Las uniones soldadas y los conjuntos de brasage pueden requerir límites aún más bajos debido al ablandamiento localizado cerca de la zona de fusión.

- Para aplicaciones críticas, consulte las siguientes referencias:

- Fichas técnicas del productor para su aleación y temple específicos

- Manual ASM: Propiedades mecánicas de aleaciones de aluminio

- Normas de materiales ASTM o EN aplicables

Punto clave: La temperatura real de servicio para el aluminio está muy por debajo de su rango de fusión. Siempre basar el diseño en propiedades verificadas a altas temperaturas, no solo en la temperatura nominal de fusión del aluminio.

Al seguir este enfoque disciplinado, evitará fallos costosos y garantizará que sus diseños en aluminio funcionen de manera confiable, incluso bajo condiciones de calor extremo. A continuación, trataremos la detección y corrección de problemas: cómo identificar y solucionar defectos relacionados con el control de temperatura y la disciplina del proceso.

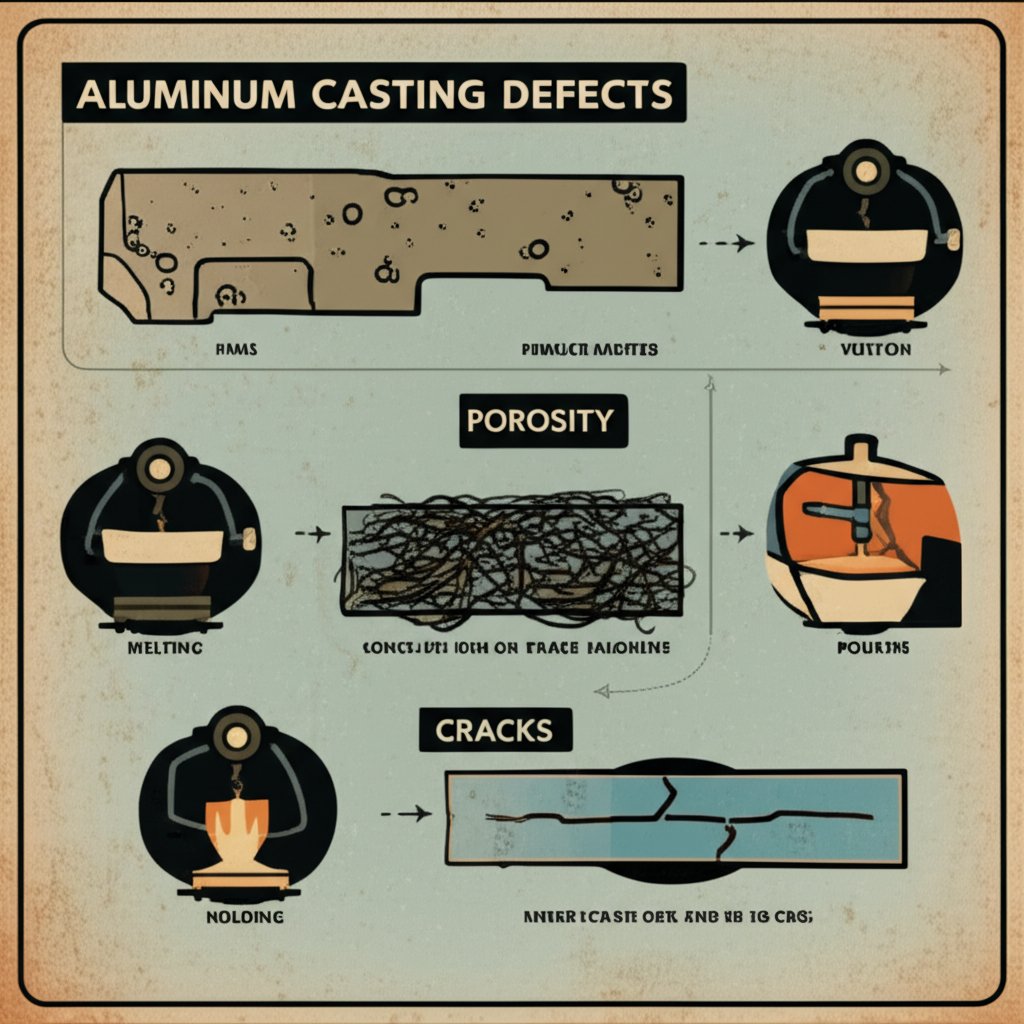

Detección y corrección de defectos en fusión, fundición y soldadura

Cuando buscas lograr fundiciones o soldaduras de aluminio perfectas, incluso pequeños errores en el proceso pueden provocar defectos frustrantes. ¿Alguna vez has vertido un lote y observado agujeros de alfiler, grietas o superficies rugosas? ¿O te has preguntado: '¿a qué temperatura se funde el aluminio y por qué varían mis resultados?'. Analicemos los problemas más comunes — porosidad, escoria, grietas calientes, inclusiones y relleno deficiente — y relacionémoslos con sus causas raíz y soluciones comprobadas. Con esta guía, podrás identificar los problemas rápidamente y aplicar soluciones respaldadas por experiencia real en fundiciones y soldadura.

De Síntoma a Causa Raíz en Minutos

| Defecto | Las causas probables | Verificaciones Rápidas | Remedios |

|---|---|---|---|

| Porosidad (Burbujas de Gas) | Material de desecho húmedo, tiempo prolongado a alta temperatura, turbulencia durante el vertido, desgasificación inadecuada | Verificar humedad en la materia prima; realizar pruebas de densidad/inmersión; inspeccionar agujeros de alfiler en la superficie | Usar solo carga seca y limpia; minimizar el tiempo de sobrecalentamiento; desgasificar completamente con gas inerte o tabletas; verter con suavidad |

| Escoria / Oxidación | Baño sobrecalentado, agitación excesiva, exposición al aire, crisol sucio | Observe una espuma gris/negra en la fusión; verifique la presencia excesiva de escoria durante la eliminación superficial | Reduzca el sobrecalentamiento; utilice tapas o gas inerte para cubrir; evite agitar en exceso; limpie regularmente el crisol |

| Grietas por calor / Desgarramientos por calor | Zona pastosa amplia (depende de la aleación), alta restricción, material de aportación incorrecto, enfriamiento rápido | Inspeccione la presencia de grietas a lo largo de las soldaduras o en las fundiciones (generalmente en los límites de grano) | Cambie a un material de aportación resistente a las grietas (por ejemplo, 4043 para aleaciones 6xxx); precaliente secciones gruesas; ajuste la velocidad de enfriamiento; rediseñe las uniones para reducir la restricción |

| INCLUSIONES | Piel de óxido, escoria, chatarra sucia, revestimiento del horno desgastado | Inspección metalográfica o radiográfica; puntos visibles o estrías en las superficies fracturadas | Utilice chatarra de alta calidad y limpia; fluxe y elimine la escoria cuidadosamente; mantenga el revestimiento del horno; filtre el material fundido si es necesario |

| Relleno deficiente / Fallos de llenado | Baja temperatura de colada, llenado lento, moldes fríos, diseño deficiente del sistema de alimentación | Secciones incompletas o delgadas; uniones frías; rugosidad superficial | Aumentar la temperatura de colada (dentro de límites seguros); precalentar los moldes; optimizar el sistema de alimentación; evitar coladas lentas o interrumpidas |

Controles preventivos que puede implementar hoy mismo

- Controlar la humedad: Siempre seque su carga, especialmente chatarra delgada o latas de aluminio. Incluso una gota de agua puede causar explosiones y porosidad severa. Recuerde que el punto de fusión del aluminio es el mismo que el del aluminio en bloque, pero la delgadez del papel de aluminio lo hace especialmente vulnerable a la absorción de humedad y a una rápida oxidación.

- Monitorear cuidadosamente la temperatura: Configure su horno justo por encima del líquidus de la aleación, no del punto del metal puro. El sobrecalentamiento promueve la formación de escoria y la absorción de hidrógeno, mientras que el subcalentamiento provoca llenado deficiente y defectos de colada. Si no está seguro de cuál es la temperatura de fusión del aluminio para su aleación, consulte la tabla de referencia rápida incluida en esta guía.

- Optimice el diseño del molde y de la alimentación: Caminos de flujo bien diseñados y suaves minimizan la turbulencia y las uniones frías. Precaliente los moldes para asegurar que el metal llene completamente antes de solidificarse.

- Desgasifique y Fluxee adecuadamente: Use gas inerte o tabletas desgasificantes para eliminar el hidrógeno disuelto, y seleccione fluxes adecuados para su aleación y tipo de horno. Evite el exceso de fluxado, ya que puede introducir nuevas impurezas.

- Inspección y mantenimiento regular: Limpie las crisoles, reemplace los revestimientos desgastados e inspeccione los moldes en busca de desgaste o contaminación. Incluso inclusiones pequeñas pueden provocar grietas o debilitar las piezas terminadas.

- Use chatarra limpia e identificada: Mezclar aleaciones desconocidas puede disminuir el punto de fusión efectivo e introducir comportamientos impredecibles de fusión. Por ejemplo, el punto de fusión de la chatarra de aluminio se ve influenciado por recubrimientos y contaminantes: siempre retire las etiquetas y seque al horno antes de cargar.

Muchos defectos de fundición y soldadura se remontan a dos causas raíz: el control de la temperatura en relación con el rango de fusión de la aleación, y la limpieza en cada etapa. Domine estos factores y mejorará drásticamente los resultados de fusión del aluminio.

¿Todavía observa marcas en la superficie, ampollas o huecos internos? A veces, incluso después de dominar lo básico, persisten los defectos. Técnicas avanzadas, como la inspección por rayos X o ultrasonido, o la prensa isostática en caliente para piezas de alto valor, pueden ayudar a identificar y corregir defectos ocultos. Pero siempre es más rentable prevenir que reparar. A medida que perfeccione su proceso, recuerde que incluso el punto de fusión del aluminio no es inmune a las variables del proceso: las láminas delgadas se oxidan y se funden rápidamente, por lo que el control del proceso es tan crítico como en el caso de materiales masivos.

¿Listo para diseñar con fiabilidad? A continuación, concluiremos con una adquisición más inteligente y las mejores fuentes para tener éxito en la fusión y el procesamiento del aluminio.

Adquisición Inteligente y Recursos Recomendados

Cuando hayas dominado la ciencia detrás de la temperatura de fusión del aluminio, la siguiente gran pregunta es: ¿cómo pones ese conocimiento en práctica, especialmente al adquirir piezas o materiales para aplicaciones exigentes? Ya sea que necesites un perfil de aluminio personalizado para estructuras, un componente complejo de fundición de aluminio o una placa de aluminio mecanizada con precisión, tus decisiones de adquisición determinarán la calidad, el costo y el cronograma de tu proyecto.

Dónde obtener orientación y componentes

¿Suena complejo? No tiene por qué serlo. Elegir al socio adecuado significa obtener más que solo metal: obtienes acceso a experiencia en selección de aleaciones, ventanas térmicas, extrusión y mecanizado posterior. Esto es especialmente crítico cuando se trabaja cerca de la ventana sólido-líquido, donde un control estricto del proceso protege tu inversión.

| Proveedor/Ruta | Alcance de la solución | Mejor para | Las fortalezas |

|---|---|---|---|

| Shaoyi Metal Parts Supplier | Extrusiones y ensamblajes automotrices integrados | Proyectos de alta precisión y alto volumen | Apoyo al diseño para fabricación, procesos térmicos controlados, sistemas de calidad automotriz |

| Taller de trabajo regional | Fabricación personalizada, lotes pequeños, reparaciones | Prototipo o soporte local | Entrega rápida, colaboración en persona; puede carecer de controles avanzados de calidad |

| Mercado en línea global | Formas estándar (perfil en canal de aluminio, placa de aluminio, barra, tubo) | Necesidades estándar, pedidos pequeños | Amplia selección, reseñas transparentes; calidad y soporte variables |

| Centro de servicios primario de fundición | Suministro al por mayor de láminas, placas, extrusiones y aluminio fundido | Pedidos grandes y recurrentes | Calidad consistente, trazabilidad, pero menos flexibilidad para ensambles personalizados |

Para extrusiones y ensambles diseñados, trabajar con un proveedor como Shaoyi Metal Parts Supplier asegura que se beneficiará de la experiencia en ventanas de fusión, precalentamiento de herramientas de extrusión y operaciones de unión posteriores. Su enfoque integrado de piezas de extrusión de aluminio agiliza el proceso desde el diseño hasta la producción, reduciendo riesgos y mejorando la consistencia, especialmente para sistemas críticos como componentes de suspensión o chasis donde la temperatura de fusión del aluminio influye directamente en las ventanas de proceso y el desempeño final de la pieza.

Selección de un socio de fabricación para piezas de aluminio

Imagine que está lanzando una nueva plataforma automotriz o actualizando un ensamble estructural. La diferencia entre un lanzamiento exitoso y re trabajos costosos a menudo depende de la fuente de suministro. Esto es lo que debe buscar:

- Experiencia en procesos térmicos: ¿Puede su proveedor asesorar sobre la aleación adecuada para su temperatura de fusión objetivo o entorno de servicio?

- Fabricación integrada: ¿Ofrecen extrusión, mecanizado y acabado en sus instalaciones para un mejor control?

- Sistemas de calidad: Busque certificaciones (como IATF 16949) y un historial en industrias exigentes.

- Experiencia demostrada: ¿Han suministrado placas de aluminio de alta resistencia, fundiciones complejas de aluminio o componentes personalizados de perfil de aluminio para aplicaciones similares?

Para necesidades de alto volumen y alta precisión, un socio con fusión, extrusión y mecanizado propios, junto con soporte técnico para la selección de aleaciones y procesos, le ayudará a evitar sorpresas costosas y garantizar que sus componentes cumplan tanto con los estándares de diseño como regulatorios.

Lecturas y estándares recomendados

¿Quiere profundizar más? A continuación se presentan recursos autorizados para consultar al especificar aleaciones, establecer ventanas de proceso o resolver problemas relacionados con la temperatura de fusión del aluminio:

- ASM Handbook (Aluminum and Aluminum Alloys): Datos completos sobre propiedades y orientación para el procesamiento

- ASTM E794: Temperaturas de fusión y cristalización mediante análisis térmico

- Fichas técnicas del fabricante: Para aleaciones 1100, 3003, 5052, 6061, 6063, 7075, A356 y alambre de aportación 4043

- Normas de la industria: Especificaciones ASTM/EN relevantes para perfiles de aluminio, placas y productos de aluminio fundido

- Artículos técnicos: Sobre la fusión del aluminio, selección de aleaciones y prevención de defectos

Seleccione procesos y socios que respeten la ventana de sólido-líquido de la aleación; así evitará defectos y logrará un rendimiento repetible.

Al aprovechar recursos de confianza y proveedores experimentados, pasará de la teoría a la producción con seguridad, sabiendo exactamente cuál es la temperatura de fusión del aluminio para la aleación elegida y cómo convertir ese conocimiento en piezas fiables y de alta calidad.

Preguntas Frecuentes Sobre la Temperatura de Fusión del Aluminio

1. ¿Cuál es el punto de fusión del aluminio puro?

El aluminio puro se funde a 660.3°C (1220.6°F) bajo condiciones estándar. Este valor es ampliamente referenciado en metalurgia y se mide utilizando métodos precisos de análisis térmico. Sin embargo, la mayor parte del aluminio utilizado en la industria está aleado, por lo que su comportamiento ante el calor depende de la composición específica de la aleación.

2. ¿Por qué las aleaciones de aluminio tienen un rango de fusión en lugar de una temperatura única de fusión?

Las aleaciones de aluminio contienen elementos adicionales como silicio, magnesio, cobre o zinc, que modifican sus características de fusión. En lugar de fundirse a una temperatura única, las aleaciones pasan de estado sólido a líquido dentro de un rango definido por sus puntos de solidus y liquidus. Este rango es fundamental para establecer de forma segura las temperaturas adecuadas en hornos y soldaduras.

3. ¿Cómo afecta la capa de óxido a la fusión del aluminio?

El aluminio forma naturalmente una capa delgada de óxido con un punto de fusión mucho más alto que el propio metal. Esta piel de óxido puede retrasar la fusión visible y puede requerir temperaturas más altas o fundentes para lograr la licuefacción completa. Eliminar u optimizar este óxido es esencial para obtener resultados limpios en fundición y soldadura.

4. ¿Qué precauciones se deben tomar al fundir chatarra o latas de aluminio?

Siempre asegúrese de que la chatarra y las latas de aluminio estén limpias y completamente secas antes de fundirlas. La humedad o los contaminantes pueden causar explosiones de vapor peligrosas e introducir porosidad en las fundiciones. Precalentar la materia prima y usar el equipo de protección personal (EPI) adecuado son aspectos críticos para la seguridad.

5. ¿Cómo elijo la aleación de aluminio correcta para aplicaciones a alta temperatura?

Elija aleaciones con propiedades mecánicas documentadas a la temperatura de servicio prevista, no solo en función de su punto de fusión. Consulte las hojas de datos del fabricante o el ASM Handbook para obtener información sobre la resistencia a altas temperaturas, y aplique siempre factores de seguridad para tener en cuenta la reducción de las propiedades, considerablemente por debajo del rango de fusión de la aleación.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —