- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Dominando la expansión térmica en ensamblajes de aluminio

Time : 2025-12-07

TL;DR

Gestionar eficazmente la expansión térmica en ensamblajes de aluminio es fundamental debido al alto coeficiente de expansión térmica (CTE) del aluminio, que provoca cambios significativos de tamaño con la temperatura. Las estrategias clave incluyen seleccionar materiales con CTEs compatibles, incorporar holguras de diseño para el movimiento y utilizar componentes especializados como adhesivos flexibles o anillos de tolerancia para absorber tensiones y evitar deformaciones, fallos en las uniones y una menor performance.

Comprensión de los fundamentos de la expansión térmica del aluminio

La expansión térmica es una propiedad fundamental de la materia, que describe su tendencia a cambiar de forma, área y volumen en respuesta a una variación de temperatura. Para los materiales de ingeniería, esto se cuantifica mediante el coeficiente de expansión térmica (CTE) , que mide el cambio fraccional de tamaño por cada grado de cambio de temperatura. Los materiales con un CTE alto se expanden y contraen más significativamente que aquellos con un CTE bajo.

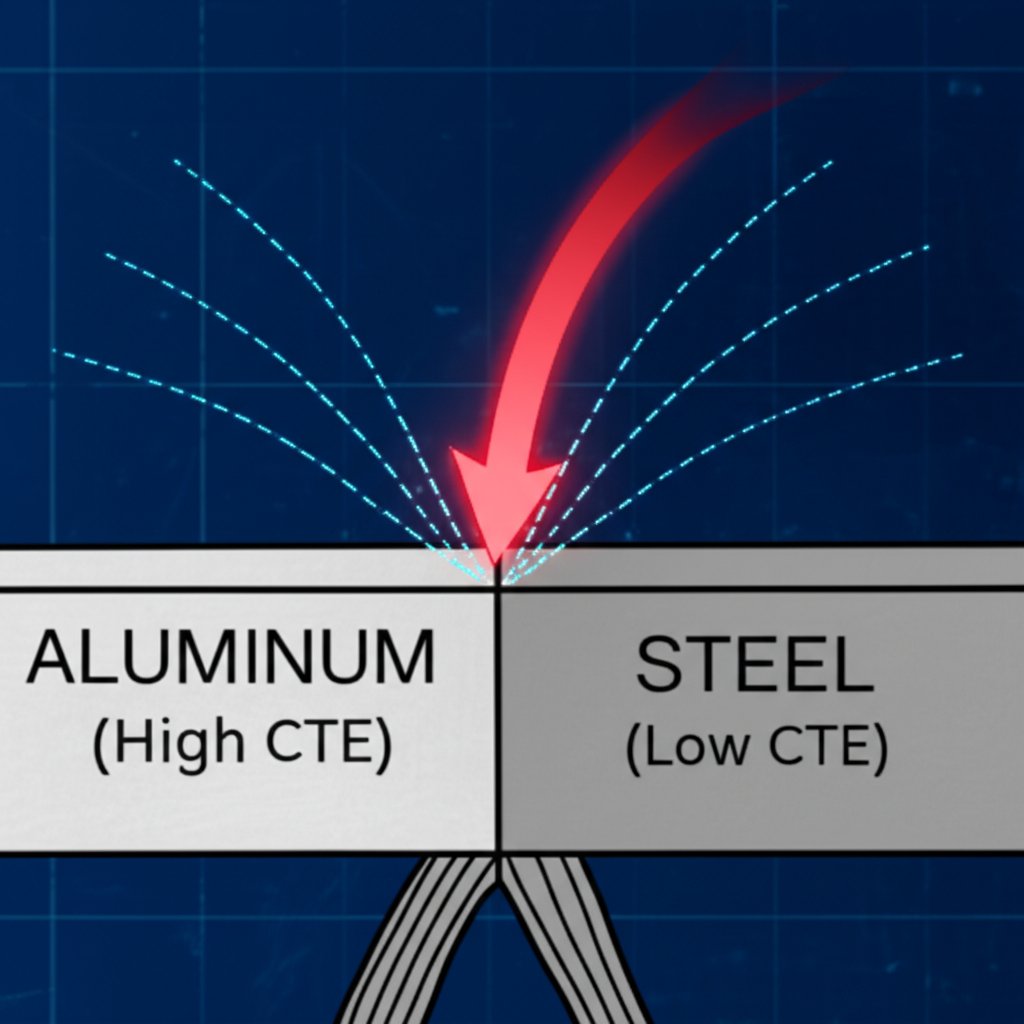

El aluminio y sus aleaciones son conocidos por tener un coeficiente de expansión térmica relativamente alto, típicamente alrededor de 23 partes por millón por grado Celsius (ppm/°C). En contraste, el acero tiene un coeficiente de alrededor de 12 ppm/°C. Esta disparidad es una fuente principal de desafíos en ensamblajes de múltiples materiales. A medida que aumenta la temperatura, un componente de aluminio intentará expandirse casi el doble que una pieza de acero adyacente del mismo tamaño. Esta expansión diferencial induce tensiones mecánicas significativas, que pueden provocar deformaciones, fatiga de los sujetadores y, finalmente, la falla de la unión.

Este comportamiento es particularmente crítico en aplicaciones con amplios rangos de temperatura operativa, como motores automotrices, componentes aeroespaciales y recintos electrónicos exteriores. Como se señala en un tutorial detallado por Domadia , no tener en cuenta la dilatación térmica del aluminio puede comprometer la integridad estructural y las tolerancias precisas requeridas en diseños de alto rendimiento. Por lo tanto, comprender este principio fundamental es el primer paso hacia el diseño de ensamblajes de aluminio resistentes y confiables.

Estrategias fundamentales de ingeniería para gestionar la expansión

Se pueden emplear varias estrategias de ingeniería para mitigar los desafíos planteados por la alta expansión térmica del aluminio. Estos enfoques van desde la ciencia de materiales y componentes especializados hasta la gestión activa del calor, cada uno ofreciendo beneficios únicos según los requisitos específicos de la aplicación.

Selección de materiales y aleaciones

La primera línea de defensa es la selección cuidadosa de materiales. Siempre que sea posible, combinar el aluminio con materiales que tengan un CTE similar puede minimizar la expansión diferencial. Cuando esto no es factible, se puede modificar el propio aluminio. Alejar el aluminio con elementos como el silicio puede reducir su CTE. Por ejemplo, las aleaciones Al-Si crean una matriz eutéctica que restringe el crecimiento térmico. De manera similar, la microaleación con elementos como el circonio puede estabilizar la estructura granular del material, limitando la variabilidad de expansión durante los ciclos térmicos.

Componentes mecánicos especializados

En muchos conjuntos, se utilizan componentes especializados para absorber o acomodar el movimiento. Un ejemplo destacado es el anillo de tolerancia , un sujetador de precisión con ondas corrugadas que actúan como resortes. Según un análisis realizado por USA Tolerance Rings , estos componentes son muy eficaces en conjuntos de rodamientos de materiales mixtos, como un rodamiento de acero en una carcasa de aluminio. Mientras que un ajuste por interferencia tradicional podría perder toda la fuerza de sujeción cuando la carcasa de aluminio se expande alejándose del rodamiento de acero, un anillo de tolerancia mantiene una fuerza radial constante, evitando deslizamientos y fallos en un amplio rango de temperaturas.

Gestión térmica activa

Otro enfoque eficaz consiste en controlar directamente la temperatura del componente. La gestión térmica activa tiene como objetivo reducir las variaciones de temperatura (ΔT) que provocan la expansión. Las estrategias comunes incluyen:

- Recubrimientos radiativos: La aplicación de recubrimientos con baja absortividad solar puede reducir la ganancia de calor procedente de la luz solar, disminuyendo así la temperatura máxima de los componentes expuestos al exterior.

- Convección forzada: En sistemas cerrados como armarios electrónicos, los ventiladores o sopladores pueden hacer circular el aire para disipar el calor y mantener una temperatura de funcionamiento más estable.

- Protección solar: Simplemente proteger los componentes de la radiación solar directa puede reducir significativamente las picas de temperatura durante el día y disminuir la carga térmica general.

Consideraciones de diseño para conjuntos con materiales diferentes

El escenario más común y complejo implica unir aluminio a materiales con un CTE significativamente diferente, como acero, compuestos o cerámicos. Esta diferencia de CTE es una de las principales causas de tensiones y fallos en uniones pegadas o atornilladas. El objetivo principal de diseño en estas situaciones es crear un conjunto que pueda acomodar el movimiento diferencial sin acumular tensiones destructivas.

Una de las soluciones más efectivas es el uso de adhesivos especializados. Como explican los expertos en adhesivos de MasterBond , existen dos estrategias principales de adhesivos. La primera consiste en utilizar un adhesivo rígido con bajo CTE, a menudo rellenado con cerámica u otros rellenos especiales, lo que minimiza la expansión de la propia línea de unión. La segunda, y a menudo más resistente, es utilizar un sistema adhesivo flexible o mejorado. Estos adhesivos tienen un módulo más bajo y una mayor alargamiento, lo que les permite estirarse y absorber las tensiones generadas por el movimiento diferencial de los sustratos. Esta flexibilidad evita que las tensiones se concentren en la interfaz de unión, lo que podría provocar deslaminación o falla del sustrato.

Además de los adhesivos, las características de diseño mecánico también pueden proporcionar la conformidad necesaria. Diseñar con agujeros alargados en lugar de agujeros redondos para los sujetadores permite que un sustrato se deslice con respecto al otro a medida que se expanden y contraen. De manera similar, incorporar juntas deslizantes , los conectores flexibles o fuelles en un diseño pueden incorporar el grado de movimiento necesario, desconectando eficazmente los componentes y evitando la acumulación de tensiones.

Aplicaciones prácticas y ejemplos industriales

Los principios para gestionar la expansión térmica en aluminio se aplican en numerosas industrias, con soluciones adaptadas a desafíos específicos. Cada aplicación resalta la importancia de seleccionar la estrategia adecuada para garantizar la fiabilidad y el rendimiento a largo plazo.

Conjuntos de rodamientos y rotativos

En bombas y motores industriales, los rodamientos de acero se montan frecuentemente en carcasas ligeras de aluminio. A medida que la maquinaria se calienta durante el funcionamiento, la carcasa de aluminio se expande más que el rodamiento de acero, lo que puede provocar que la pista exterior del rodamiento se deslice. Esto genera vibraciones, desgaste excesivo y fallos prematuros. El uso de anillos de tolerancia en estos conjuntos proporciona una interfaz flexible que mantiene la fuerza de retención requerida incluso a temperaturas elevadas, asegurando que el rodamiento permanezca firmemente en su lugar.

Electrónica y Aviónica

La electrónica moderna, especialmente en aplicaciones aeroespaciales y de defensa, depende de recintos de aluminio para disipar el calor y proporcionar soporte estructural ligero. Sin embargo, estos recintos albergan placas de circuito impreso (PCB) y otros componentes con coeficientes de expansión térmica mucho más bajos. Como explica S-Bond Technologies , los ciclos de temperatura durante el funcionamiento pueden generar tensiones en las uniones de soldadura y conectores. Aquí, adhesivos térmicamente conductores y flexibles se utilizan a menudo para unir disipadores de calor a componentes, proporcionando una trayectoria térmica eficaz mientras absorben el estrés mecánico provocado por la expansión diferencial.

Automoción y motores de alto rendimiento

La industria automotriz utiliza ampliamente el aluminio en bloques de motor, culatas y componentes de transmisión para reducir el peso y mejorar la eficiencia. Estas piezas se fijan con pernos a partes de acero y otras aleaciones, creando ensamblajes complejos que experimentan ciclos térmicos extremos. Para proyectos automotrices que requieren componentes de ingeniería de precisión, la adquisición de piezas personalizadas suele ser esencial. Por ejemplo, un proveedor de perfiles extruidos de aluminio personalizados, Shaoyi Metal Technology, ofrece una servicio integral de una sola parada desde la prototipia hasta la producción bajo el sistema de calidad IATF 16949, asegurando que las piezas estén diseñadas para soportar entornos térmicos tan exigentes. Un diseño adecuado, incluido el uso de sujetadores y juntas específicas que permiten un ligero movimiento, es fundamental para prevenir deformaciones y mantener la integridad del sellado.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —