- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Corte láser de chapa de acero: corrija defectos, elija el gas adecuado, reduzca costos

Time : 2026-01-20

¿Qué es el corte láser de chapa de acero y cómo funciona?

¿Alguna vez te has preguntado cómo los fabricantes logran cortes increíblemente precisos en componentes de acero? La respuesta se encuentra en una de las tecnologías más transformadoras de la fabricación moderna de metales: el corte láser de chapa de acero. Este proceso ha revolucionado la forma en que las industrias moldean y procesan el acero, ofreciendo niveles de precisión que los métodos tradicionales de corte simplemente no pueden igualar.

El corte láser es un proceso térmico de alta precisión que utiliza un haz de luz coherente, concentrado y modulado para fundir, vaporizar y cortar el metal a lo largo de una trayectoria programada con una exactitud geométrica excepcional.

Entonces, ¿qué es exactamente el corte láser? En esencia, esta tecnología dirige un haz láser intensamente enfocado sobre una superficie de acero , generando temperaturas alrededor de los 3.000 °C en el punto focal. Esta energía térmica concentrada funde o vaporiza el material de acero, creando cortes limpios y precisos sin ejercer tensión mecánica sobre la pieza de trabajo. El resultado: bordes libres de rebabas con una rugosidad superficial reducida que a menudo no requieren operaciones secundarias de acabado.

Cómo los haces láser transforman las láminas de acero

Cuando realiza un corte láser en acero, la magia sucede a nivel molecular. El proceso comienza cuando la energía eléctrica excita partículas dentro de la fuente láser, ya sea un láser de fibra o un sistema de CO2. Estas partículas excitadas liberan fotones mediante emisión estimulada, creando un haz concentrado de luz infrarroja que luego se enfoca en un punto de diámetro excepcionalmente pequeño sobre la superficie del acero.

Imagine enfocar la luz solar a través de una lupa, pero con una precisión y potencia exponencialmente mayores. Los sistemas CNC modernos controlan simultáneamente la trayectoria de corte, la velocidad de avance, la potencia del láser y los parámetros del gas auxiliar, lo que permite a los operadores ajustar los parámetros según el tipo y espesor del material. Este nivel de control es lo que convierte al corte por láser en metal en la opción preferida para todo tipo de aplicaciones, desde componentes automotrices hasta elementos arquitectónicos.

La ciencia detrás de la precisión en el corte térmico

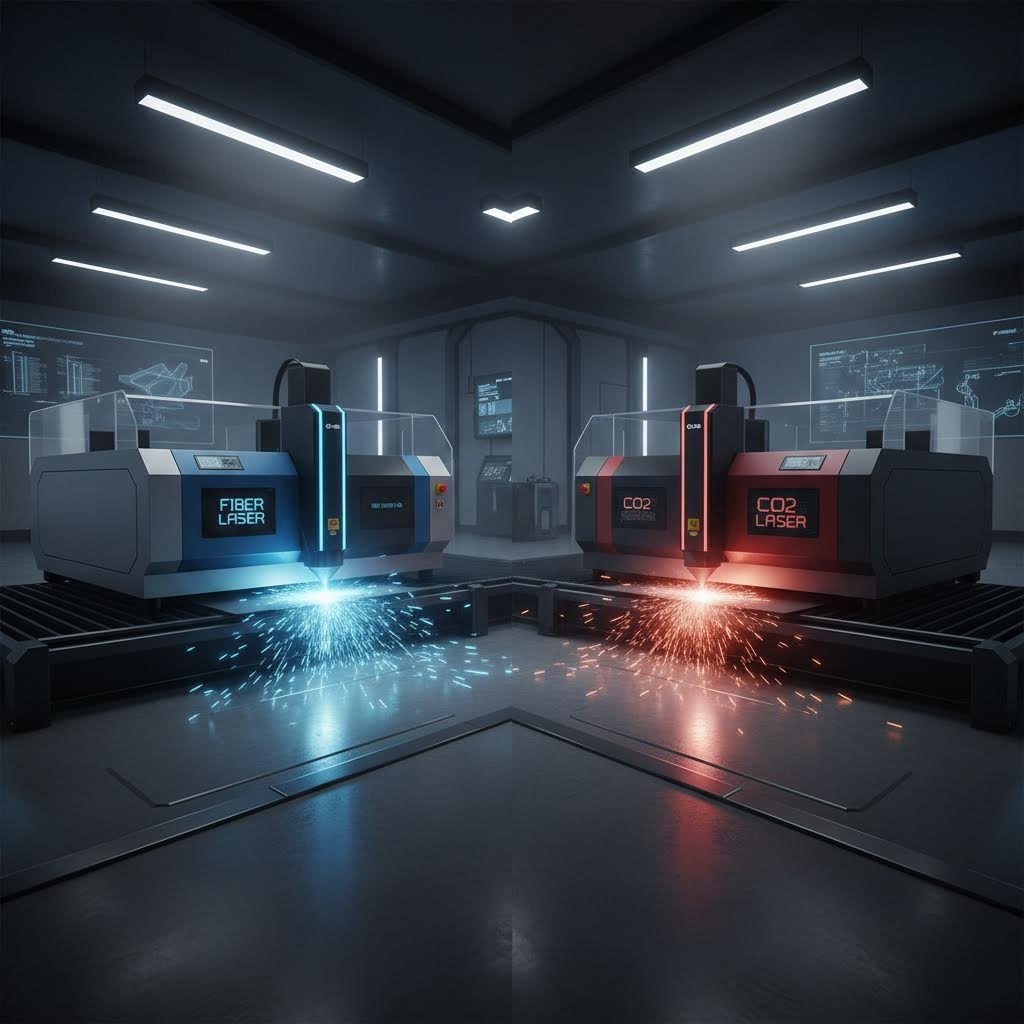

Dos tipos principales de láser dominan actualmente el procesamiento de chapas de acero: los láseres de fibra y los láseres de CO2. Cada uno genera energía térmica concentrada de forma diferente, pero ambos logran el mismo objetivo: la eliminación precisa del material mediante ablación térmica controlada.

Los láseres de fibra emiten luz con una longitud de onda de aproximadamente 1,06 micrones, mientras que los láseres de CO2 operan a 10,6 micrones. Esta diferencia de longitud de onda afecta significativamente la forma en que el acero absorbe la energía del láser. Dado que los metales tienen una reflectividad más baja frente a longitudes de onda más cortas, los láseres de fibra ofrecen una potencia de corte más eficaz para la misma salida de energía. Según Laser Photonics , los láseres de fibra pueden convertir hasta el 42 % de la energía eléctrica en luz láser, en comparación con solo entre el 10 % y el 20 % de los sistemas de CO2.

El proceso de corte por láser también se beneficia del uso de gases auxiliares, generalmente oxígeno o nitrógeno, que ayudan a evacuar el material fundido de la zona de corte y a la vez influyen en la calidad del borde. Ya sea que esté utilizando un cortador láser para materiales de poco grosor o procesando placas más gruesas, comprender estos fundamentos le ayuda a optimizar los resultados y controlar los costos.

Esta combinación de precisión térmica, control CNC y ciencia de materiales es exactamente por qué el corte láser de chapa de acero se ha convertido en el estándar industrial para la fabricación precisa de metales, ofreciendo repetibilidad, velocidad y calidad que los métodos de corte mecánico no pueden replicar.

Láseres de fibra vs láseres CO2 para aplicaciones en chapa de acero

Ahora que comprende cómo funciona el corte láser, ¿qué tipo de láser debería elegir para sus proyectos con chapa de acero? Esta decisión afecta significativamente su velocidad de corte, costos operativos y calidad del borde. Analicemos la comparación entre fibra y CO2 para que pueda tomar una decisión informada según sus aplicaciones específicas.

La diferencia fundamental radica en la longitud de onda. Los láseres de fibra operan a 1,064 micrómetros, mientras que los láseres CO2 emiten a 10,6 micrómetros. ¿Por qué es importante esto? El acero absorbe longitudes de onda más cortas de manera más eficiente, lo que significa que los láseres de fibra proporcionan mayor potencia de corte por vatio de energía de entrada. Esta ventaja de longitud de onda ha impulsado la rápida adopción de la tecnología de fibra en operaciones industriales de corte láser en todo el mundo .

Ventajas del láser de fibra para el procesamiento de acero

Si está procesando chapas de acero delgadas, típicamente de 1/2 pulgada o menos, los láseres de fibra suelen ser el mejor láser para cortar sus materiales. Según Alpha Lazer , las máquinas de láser de fibra pueden cortar hasta cinco veces más rápido que los sistemas convencionales de CO2 en materiales delgados. Esa velocidad se traduce directamente en un menor costo por pieza y ciclos de producción más cortos.

Considere la diferencia en costos operativos: operar un láser de CO2 de 4 kW cuesta aproximadamente $12,73 por hora, mientras que un láser de fibra equivalente de 4 kW funciona a solo $6,24 por hora. A lo largo de miles de horas de producción, estos ahorros se acumulan significativamente. Los sistemas de fibra también requieren menos mantenimiento gracias a su diseño sólido con menos partes móviles; no es necesario reemplazar regularmente tubos llenos de gas ni espejos ópticos.

La evolución de la tecnología de fibra ha sido notable. Cuando los láseres de fibra entraron por primera vez en la fabricación alrededor de 2008, alcanzaron rápidamente el umbral de corte de 4 kW que les había tomado dos décadas a los láseres de CO2 alcanzar. Hoy en día, los láseres de fibra han superado los 12 kW y más, permitiendo el procesamiento de materiales cada vez más gruesos manteniendo sus ventajas de velocidad y eficiencia.

Cuándo aún tiene sentido usar láseres CO2

A pesar del dominio de la fibra en el procesamiento de materiales finos, el corte láser con CO2 en acero sigue siendo viable para aplicaciones específicas. Al cortar aceros más gruesos —superiores a 20 mm—, los láseres de CO2 pueden ofrecer una calidad de borde más suave. Su longitud de onda más larga distribuye el calor de manera más uniforme a través de secciones transversales gruesas, produciendo acabados superficiales mejores en placas pesadas.

Los sistemas de CO2 también ofrecen ventajas cuando su operación maneja materiales diversos. Si su configuración de láser y CNC necesita procesar materiales no metálicos como acrílico, madera o plásticos junto con acero, los láseres de CO2 proporcionan esa versatilidad. Su tecnología consolidada y sus menores costos iniciales de equipo pueden hacerlos atractivos para talleres con flujos de trabajo de materiales mixtos.

Sin embargo, para el procesamiento dedicado de acero —especialmente en manufactura de alto volumen—, la tecnología de fibra generalmente ofrece un retorno de inversión superior. El láser para máquina de corte que seleccione debe ajustarse a sus tipos principales de material, requisitos de espesor y volúmenes de producción.

| Parámetro | Laser de fibra | Láser de CO2 |

|---|---|---|

| Rango de Espesor de Acero | Óptimo hasta 25 mm | Efectivo hasta 40 mm+ |

| Velocidad de Corte (Acero Delgado) | Hasta 20 metros/minuto | 3-5 veces más lento que la fibra |

| Costo operativo (4 kW) | ~$6.24/hora | ~$12.73/hora |

| Calidad del borde (materiales delgados) | Excelente, rebabas mínimas | Bueno |

| Calidad del borde (materiales gruesos) | Puede requerir posprocesamiento | Acabado más suave |

| Requisitos de mantenimiento | Mínimo (diseño de estado sólido) | Regular (tubos de gas, espejos) |

| Vida Útil del Equipo | Hasta 100.000 horas | 20.000-30.000 horas |

| Eficiencia energética | ~35% de conversión | 10-20% de conversión |

Al evaluar sistemas láser CNC para su operación, considere tanto las necesidades inmediatas como el crecimiento futuro. Los láseres de fibra requieren una inversión inicial más alta, pero ofrecen costos sustancialmente menores durante toda la vida útil gracias a gastos operativos reducidos, mantenimiento mínimo y mayor duración del equipo. Para la mayoría de las aplicaciones con chapa de acero, particularmente en la fabricación de automóviles, aeroespacial y electrónica, la tecnología de fibra se ha convertido en la clara líder en rendimiento.

Grados de acero y selección de materiales para un corte láser óptimo

Ha seleccionado su tipo de láser, ¿pero ha considerado si su acero es realmente adecuado para el procesamiento láser? La selección del material desempeña un papel igualmente crítico para lograr cortes limpios y precisos. No todos los grados de acero responden de igual manera a la energía térmica concentrada, y comprender estas diferencias puede evitarle retrabajos costosos, formación excesiva de escoria y calidad de borde inconsistente.

Los grados de acero no son clasificaciones arbitrarias. Según KGS Steel , los sistemas de clasificación AISI y ASTM proporcionan información crucial sobre el contenido de carbono, los elementos de aleación y las propiedades mecánicas, todo lo cual influye directamente en cómo responde su material a los procesos de corte de chapa metálica. Exploraremos qué hace que ciertos aceros sean ideales para el procesamiento láser y cómo preparar sus materiales para obtener resultados óptimos.

Comprensión de las especificaciones de acero de calidad láser

¿Qué es exactamente lo que hace que un acero sea "de calidad láser"? Cuando los fabricantes hacen referencia a este término, describen un material que ha sido procesado específicamente para eliminar problemas comunes de corte. Almacén de acero explica que el acero de calidad láser pasa por un proceso de templado en una laminadora de acabado, alisadora, niveladora y cizalla rotativa continua: una línea de corte longitudinal que transforma el acero estándar de tira en un material listo para corte sin problemas.

He aquí por qué esto es importante para sus operaciones de corte láser de chapa metálica. Las bobinas estándar de acero conservan el "recuerdo" del proceso de bobinado, lo que provoca que las láminas se curven o se doblen durante el corte. Este movimiento crea distancias focales inconsistentes, lo que resulta en una calidad de corte variable en toda la pieza. El acero de calidad láser elimina completamente este recuerdo de bobinado.

- Planicidad de la mesa: El acero de calidad láser yace absolutamente plano sobre la cama de corte, manteniendo un enfoque de haz constante en toda la lámina

- Calidad de la superficie: El acabado superficial mejorado reduce las variaciones de reflectividad que pueden afectar la absorción de energía

- Tolerancias estrechas: El espesor constante en toda la lámina garantiza parámetros de corte predecibles

- Consistencia de la composición química: La distribución uniforme de la aleación evita puntos calientes o reacciones térmicas inconsistentes

- Eliminación del recuerdo de bobinado: Sin rebote ni curvatura durante el procesamiento

Para el corte láser de acero suave, grados como A36 y 1008 responden excepcionalmente bien al procesamiento láser. Estos aceros bajos en carbono—que contienen menos del 0,3 % de carbono—se cortan de manera más predecible y limpia que las alternativas de alto carbono. Sus propiedades térmicas consistentes permiten a los operadores optimizar los parámetros de corte una vez y mantener la calidad durante toda la producción.

Corte láser de acero inoxidable presenta consideraciones diferentes. Según SendCutSend, los aceros inoxidables austeníticos como los grados 304 y 316 responden excepcionalmente bien debido a su composición consistente y su baja conductividad térmica. Esta menor conductividad en realidad favorece el proceso: el calor se concentra de forma más efectiva en la zona de corte, produciendo bordes más limpios con zonas afectadas por el calor mínimas.

Al trabajar con aceros de alta resistencia y bajo contenido de aleación (HSLA), aceros avanzados de alta resistencia (AHSS) o aceros ultra resistentes (UHSS), espere ajustar sus parámetros de corte. Los elementos de aleación más altos pueden afectar las tasas de absorción de energía y el comportamiento térmico. El contenido de carbono desempeña un papel particularmente crucial: los materiales con alto contenido de carbono pueden requerir velocidades y configuraciones de potencia modificadas para evitar el endurecimiento del borde.

Consideraciones para el corte de acero laminado en caliente frente a acero laminado en frío

Más allá de la selección del grado, el tipo de acabado de su acero impacta drásticamente los resultados del corte láser. Comprender las diferencias entre el acero laminado en caliente y el acero laminado en frío le ayuda a preparar adecuadamente los materiales y establecer los parámetros apropiados de la máquina.

Acero laminado en caliente: Se crea cuando el acero se laminó en caliente a temperaturas superiores a 1700°F y luego se enfría al aire a temperatura ambiente. Este proceso normaliza el material, pero deja una capa característica de óxido conocida como 'millscale'—una capa oscura que puede interferir con la absorción de energía láser. El acero al carbono laminado en caliente funciona bien en aplicaciones estructurales donde la resistencia es más importante que el acabado estético, pero ese 'millscale' requiere atención.

Para operaciones de corte láser en chapa metálica, el 'millscale' representa un doble desafío. La capa de óxido tiene propiedades térmicas diferentes a las del metal base, lo que provoca una absorción de energía inconsistente. Además, el óxido puede desprenderse durante el corte, contaminando los componentes ópticos o creando defectos en la superficie. Considere estos enfoques de preparación:

- Descalado mecánico antes del corte para obtener resultados consistentes

- Aumentar la potencia del láser para penetrar la capa de óxido (menos confiable)

- Seleccionar material laminado en caliente, decapado y engrasado (HRP&O) en su lugar

Laminado en Caliente Decapado y Engrasado (HRP&O): Este material se somete a un tratamiento con baño ácido después del laminado para eliminar la escama, y luego recibe un recubrimiento protector de aceite para prevenir la oxidación. Usted obtiene los beneficios de costo del acero laminado en caliente con una superficie más limpia que responde de manera más consistente al procesamiento láser. El acabado más liso hace del HRP&O una excelente opción intermedia para láminas metálicas cortadas por láser que no requieren la precisión del material laminado en frío.

Acero laminado en frío: Después del laminado inicial en caliente y enfriamiento, este material se vuelve a laminar a temperatura ambiente para lograr un acabado más liso y preciso. La deformación por trabajo de este proceso adicional hace que el acero laminado en frío sea más resistente y dimensionalmente más exacto que las alternativas laminadas en caliente. Para operaciones de fabricación que requieren tolerancias estrechas o doblados posteriores, el material laminado en frío ofrece resultados superiores.

Las superficies laminadas en frío proporcionan una absorción consistente de la energía láser, un comportamiento predecible durante el corte y bordes más limpios. Sin embargo, esta mayor calidad conlleva un costo de material más elevado. Cuando se realiza el corte láser de aluminio o se procesan otros metales reflectantes, se aplican principios similares de preparación superficial: superficies más limpias y uniformes siempre ofrecen mejores resultados.

El espesor también influye en la selección del grado y acabado. Los láseres de fibra modernos procesan eficazmente acero suave hasta 25 mm, mientras que el corte láser de aceros inoxidables y otras aleaciones puede tener capacidades de espesor más limitadas dependiendo de la potencia del equipo. Para materiales más gruesos, la condición superficial adquiere mayor importancia a medida que aumenta el tiempo de corte y la acumulación de calor.

Al combinar el grado y acabado de su acero con las capacidades de su equipo láser y los requisitos de uso final, establece la base para cortes consistentes y de alta calidad. Pero la selección del material es solo una parte de la ecuación; el gas de asistencia que elija desempeña un papel igualmente crítico para determinar la calidad del borde y la eficiencia del proceso.

Selección del gas de asistencia y su impacto en la calidad del corte del acero

Ha seleccionado su tipo de láser y preparado su material de acero, pero aquí es donde muchos fabricantes cometen errores costosos. El gas de asistencia que fluye a través de su boquilla de corte no es solo un elemento auxiliar; determina fundamentalmente la calidad del borde, la velocidad de corte y los requisitos de procesamiento posterior. Piense en el láser como la hoja que funde el metal, mientras que el gas actúa como el chorro potente que elimina el material fundido y define sus resultados finales.

Según Metal-Interface, los fabricantes a veces toman decisiones sobre la selección de gases apresuradamente, aunque esta elección afecta directamente aspectos como el rendimiento de producción y los costos de postprocesamiento. Ya sea que esté utilizando un láser para cortar acero en producción automotriz de alto volumen o piezas únicas de precisión, comprender la ciencia detrás de la selección del gas de asistencia transforma los resultados de su corte.

Entonces, ¿qué hace exactamente el gas de asistencia? Cuando el haz del láser penetra la superficie de acero, crea una piscina fundida que, naturalmente, se volvería a solidificar en la trayectoria del corte si no se interviniera. La corriente de gas presurizado realiza simultáneamente cuatro funciones críticas: expulsar el metal fundido para evitar la formación de escorias, controlar las reacciones químicas en el borde del corte, proteger los componentes ópticos de su máquina del humo y salpicaduras, y gestionar el calor para reducir la deformación. Las operaciones modernas de corte láser en metal son literalmente imposibles sin una entrega adecuada del gas.

Corte con Oxígeno para Velocidad y Eficiencia

Al cortar acero al carbono y acero dulce, el oxígeno proporciona algo que ningún otro gas puede ofrecer: una reacción exotérmica que acelera activamente su proceso de corte. Así es como funciona: el oxígeno no solo expulsa el material fundido; reacciona químicamente con el acero calentado, generando energía térmica adicional que complementa la potencia de su láser.

Esta reacción de combustión explica por qué el corte de metal asistido con oxígeno mediante láser logra velocidades significativamente más altas en acero dulce. Según Rise Laser , la reacción exotérmica genera calor adicional que permite al láser cortar acero dulce grueso mucho más rápido que cualquier otra opción de gas. Para operaciones de alto rendimiento que procesan acero al carbono, esta ventaja de velocidad se traduce directamente en un menor costo por pieza.

Los parámetros operativos lo dicen todo. El corte con oxígeno normalmente requiere solo aproximadamente 2 bares de presión con un consumo alrededor de 10 metros cúbicos por hora, sustancialmente menos que el corte con nitrógeno. Este menor consumo implica costos operativos reducidos para operaciones de corte láser de acero enfocadas principalmente en el procesamiento de acero suave.

Sin embargo, el corte con oxígeno presenta un inconveniente significativo: la oxidación. La misma reacción química que acelera el corte crea una capa oscura de óxido en los bordes cortados. Esta superficie oxidada presenta un aspecto ligeramente gris y puede requerir trabajos secundarios de acabado, incluyendo:

- Cepillado o lijado antes de pintar

- Decapado químico para aplicaciones estéticas

- Preparación del borde antes de soldar para asegurar una fusión adecuada

- Tiempo adicional de limpieza en los flujos de producción

Para componentes de acero estructural, equipos agrícolas o aplicaciones donde el borde cortado quedará oculto o pintado, la ventaja de velocidad del oxígeno suele superar la preocupación por la oxidación. Pero cuando importa la apariencia del borde o la calidad de la soldadura, necesitará un enfoque diferente.

Corte con nitrógeno para bordes listos para soldar

Cuando los procesos posteriores exigen bordes impecables —como en soldadura, recubrimiento en polvo o elementos arquitectónicos visibles—, el nitrógeno se convierte en su solución preferida para el corte láser de acero. A diferencia del comportamiento reactivo del oxígeno, el nitrógeno es completamente inerte. Su función es puramente mecánica: expulsar el material fundido a alta presión mientras protege el borde de corte del oxígeno atmosférico.

Los resultados hablan por sí solos. Isotema explica que el nitrógeno evita la oxidación durante el corte, produciendo bordes brillantes, limpios y listos para soldar sin necesidad de procesamiento posterior. Esto convierte al nitrógeno en la opción preferida para acero inoxidable, aluminio y cualquier aplicación donde se requieran resultados de corte láser en metal que pasen directamente a la siguiente etapa de producción.

Pero ese borde limpio tiene un costo, tanto en consumo de gas como en velocidad de corte. El corte con nitrógeno requiere una presión significativamente mayor (22-30 bares en comparación con los 2 bares del oxígeno) y consume aproximadamente entre 40 y 60 metros cúbicos por hora, llegando incluso a 120 metros cúbicos por hora para materiales más gruesos. Además, el corte asistido con nitrógeno es aproximadamente un 30 % más lento que el corte con oxígeno en espesores de acero comparables.

A pesar de estos parámetros operativos más elevados, el nitrógeno suele resultar más económico cuando se considera el panorama completo de producción. Considere los costos posteriores que se eliminan:

- Sin necesidad de mano de obra para lijado o cepillado en la preparación de bordes

- Capacidad de soldadura directa sin riesgo de contaminación

- Adherencia de pintura y recubrimiento en polvo sin preparación adicional

- Eliminación de cuellos de botella en las estaciones de acabado

Como señala Jean-Luc Marchand de Messer France en El informe de la industria de Metal-Interface "Hoy en día, la tendencia del mercado es contar con una única fuente de gas multipropósito utilizando nitrógeno." Esta versatilidad—el nitrógeno funciona eficazmente en acero, acero inoxidable y aluminio—simplifica las operaciones para talleres que cortan materiales diversos.

| Parámetro | Gas auxiliar de oxígeno | Gas auxiliar de nitrógeno |

|---|---|---|

| Acabado de los bordes | Capa oscura y oxidada | Superficie brillante, limpia y libre de óxidos |

| Velocidad de Corte (Acero Suave) | ~30 % más rápido que el nitrógeno | Velocidad base |

| Presión de funcionamiento | ~2 bares | 22-30 bares |

| Consumo de gas | ~10 m³/hora | 40-120 m³/hora |

| Costo del gas por hora | Inferior | Más alto |

| Ideal para materiales | Acero al carbono, acero dulce | Acero inoxidable, aluminio, todos los metales |

| Aplicaciones adecuadas | Piezas estructurales, bordes ocultos, acero de alto volumen | Soldaduras, piezas pintadas, componentes visibles |

| Posprocesamiento Requerido | A menudo (molienda, limpieza, preparación) | Mínima o nula |

La decisión entre oxígeno y nitrógeno depende en última instancia de su flujo de trabajo específico. Para una empresa que corta principalmente acero al carbono más grueso de 2-3 mm donde los bordes serán pintados o ocultos, la ventaja de velocidad del oxígeno tiene sentido económico. Para talleres que procesan acero inoxidable, aluminio o piezas que requieren soldadura inmediata, el borde limpio del nitrógeno elimina operaciones secundarias costosas.

Algunas operaciones mantienen capacidad para dos gases, cambiando según el tipo de material y los requisitos de uso final. Esta flexibilidad le permite optimizar cada trabajo individualmente: aprovechando los beneficios de velocidad del oxígeno cuando corresponde, mientras se aprovechan las ventajas de calidad del nitrógeno en aplicaciones exigentes. Comprender estos criterios de selección de gas le permite tomar decisiones informadas que equilibren la calidad del corte, la velocidad de procesamiento y los costos totales de producción.

Por supuesto, seleccionar el gas adecuado es solo una parte de lograr resultados óptimos. Incluso con la selección correcta del gas, unos parámetros de corte inadecuados pueden introducir defectos que comprometan sus piezas. Examinemos los parámetros clave de calidad que definen los resultados exitosos del corte láser en acero.

Parámetros de Calidad de Corte y Capacidad de Tolerancia

Ha ajustado su tipo de láser, seleccionado el grado de acero adecuado y elegido su gas de asistencia, pero ¿cómo saber si sus cortes realmente cumplen con las especificaciones? Comprender los parámetros medibles que definen la precisión del corte láser es lo que diferencia las piezas aceptables de las rechazadas. Estas métricas de calidad afectan directamente si las piezas cortadas con láser encajan correctamente, tienen un buen desempeño estructural y cumplen con las expectativas de sus clientes.

El corte láser exitoso de chapa metálica no consiste solo en atravesar el material, sino en controlar exactamente cómo ocurre ese corte. Según DW Laser, la calidad del corte láser está determinada por cuatro factores clave: precisión (dimensiones exactas según lo especificado), calidad del borde (suavidad y acabado), consistencia (cortes uniformes en múltiples piezas) y zona afectada por calor mínima. Examinemos cada parámetro para que pueda evaluar y optimizar sus resultados de corte.

Ancho de kerf y su efecto en la precisión de las piezas

Imagine dibujar una línea con un marcador en lugar de un bolígrafo de punta fina. El marcador elimina más material que el bolígrafo, alterando así sus dimensiones finales. El ancho de kerf funciona de la misma manera: es la cantidad de material que realmente elimina su haz láser durante el corte. Este aparentemente pequeño detalle tiene importantes implicaciones para las tolerancias de las piezas y el rendimiento del material.

Según Boco Custom , la separación del corte por láser de fibra suele oscilar entre 0,006 y 0,015 pulgadas (0,15–0,38 mm), variando según el tipo de material, espesor y configuración de la boquilla. Esta variación podría parecer insignificante, pero cuando estás cortando piezas que deben encajar con precisión, cada décima de milímetro importa.

Aquí es donde la separación del corte se vuelve crítica: las pequeñas características internas, como los agujeros, efectivamente se "reducirán" en el ancho de la separación del corte, mientras que las grandes aberturas internas pueden "ampliarse". Por ejemplo, si necesitas un agujero pasante M6 (6,6 mm), dibujarlo exactamente a 6,6 mm producirá un agujero más pequeño tras el corte láser al atravesar el material. Compensar entre 6,6 y 6,8 mm en tu archivo de diseño reduce el riesgo de ajustes apretados después del corte y acabado.

La anchura del corte también afecta los cálculos de rendimiento del material. Al colocar varias piezas en una sola lámina, debe considerarse la anchura del corte más el espacio adecuado entre las piezas. No tener en cuenta esta pérdida de material provoca desperdicio de acero o piezas fuera de tolerancia. Sus operaciones de corte por láser en chapa metálica resultan más rentables cuando se conoce exactamente cuánto material consume cada corte.

- Potencia del láser: Configuraciones de mayor potencia pueden ampliar la anchura del corte, especialmente en materiales delgados donde el exceso de energía se dispersa lateralmente

- Velocidad de corte: Velocidades más lentas aumentan la exposición al calor, lo que podría ensanchar el corte; velocidades más rápidas pueden producir cortes más limpios y estrechos

- Posición de enfoque: El enfoque óptimo produce el tamaño de punto más pequeño y la anchura de corte más estrecha; desenfocar aumenta la anchura del corte

- Presión del gas auxiliar: Presiones más altas ayudan a expulsar el material fundido de manera más eficiente, reduciendo el refile y controlando la geometría del corte

- Distancia de separación de la boquilla: Mantener una distancia constante asegura un flujo uniforme de gas y una entrega estable del haz a lo largo de todo el recorrido del corte

Gestión de las zonas afectadas por el calor en el acero

Cuando la energía térmica concentrada funde el acero, el material circundante no queda intacto. La zona afectada por el calor (HAZ) es la región adyacente al corte que experimenta cambios de temperatura suficientemente significativos como para alterar su microestructura, aunque nunca llegue a fundirse. Para aplicaciones estructurales, comprender la HAZ es esencial para mantener la integridad del material.

Según Acero Amber , el corte por láser genera una pequeña zona afectada por el calor localizada cerca del área de corte, significativamente más reducida que con métodos de corte por plasma o oxicorte. Esta entrada controlada de calor es una de las razones por las que los servicios de corte por láser de precisión son preferidos en aplicaciones que exigen propiedades de material consistentes.

¿Por qué importa la ZAT? Dentro de esta zona, cambian las propiedades mecánicas del acero. Es posible que encuentre un aumento de dureza (lo cual suena beneficioso, pero puede causar fragilidad), una menor resistencia a la corrosión en los aceros inoxidables o una estructura de grano alterada que afecta el rendimiento ante la fatiga. En los aceros de alta resistencia, la ZAT puede convertirse en un punto débil donde se inician las fallas bajo carga.

El tamaño de su ZAT depende de varios factores. Los materiales con mayor difusividad térmica dispersan el calor más rápidamente, creando zonas más estrechas. Por el contrario, los materiales que retienen el calor durante más tiempo desarrollan áreas afectadas más grandes. Sus parámetros de corte desempeñan un papel igualmente importante:

- Bajo aporte térmico: Velocidades de corte más altas y ajustes óptimos de potencia reducen la exposición térmica total, minimizando la profundidad de la ZAT

- Velocidades de corte más altas: Menos tiempo a temperaturas elevadas significa que menos calor penetra en el material circundante

- Flujo adecuado de gas auxiliar: Un enfriamiento eficiente gracias al gas a alta presión reduce la acumulación de calor

- Espesor del material: Los materiales más gruesos actúan como mejores disipadores de calor, produciendo a menudo una zona afectada por el calor (HAZ) más estrecha en relación con el volumen del material

Para componentes estructurales críticos, puede ser necesario eliminar completamente la HAZ mediante procesos posteriores. Mecanizar o rectificar el borde cortado elimina el material afectado, pero aumenta la mano de obra y reduce el rendimiento. ¿La solución más práctica? Optimizar los parámetros de corte desde el principio para minimizar la HAZ, logrando cortes limpios que preserven las propiedades del material sin necesidad de operaciones secundarias.

Acabado del borde y tolerancias alcanzables

Pase el dedo por el borde de un corte láser y percibirá inmediatamente las diferencias de calidad. Las características del acabado del borde varían desde un pulido espejo hasta estrías visibles, y varios factores determinan dónde se sitúan sus cortes en este espectro. Para servicios de corte láser de precisión, la calidad del borde suele determinar si las piezas pasan la inspección.

Las estrías—esas finas líneas que corren perpendicularmente a la dirección de corte—son el resultado del carácter pulsado de la entrega de energía láser y de la dinámica del material fundido. Estrías más gruesas indican normalmente velocidades de corte que no coinciden con los ajustes de potencia, mientras que bordes más lisos sugieren parámetros optimizados. Las especificaciones de rugosidad superficial para acero cortado por láser suelen oscilar entre 25 y 100 microplulgadas, dependiendo del espesor del material y de los parámetros de corte.

¿Qué tolerancias puede lograr realmente? Según datos de referencia de fabricantes de precisión, los láseres de fibra suelen mantener ±0,005 pulgadas (0,13 mm) en materiales de chapa delgada, aumentando hasta ±0,010 pulgadas (0,25 mm) conforme aumenta el espesor. Para precisión posicional en patrones de agujeros que interactúan con sistemas de montaje, comúnmente se puede alcanzar ±0,010 pulgadas con sujeción adecuada y calibración.

Las piezas largas presentan desafíos adicionales. En longitudes extendidas, el error acumulado puede variar entre ±0,3 y 0,5 mm por metro debido a la expansión térmica y a la dinámica de la máquina. Al cortar placas o rieles de montaje largos, controle por separado la longitud total y las distancias críticas desde los orificios hasta los bordes para evitar que la acumulación de tolerancias comprometa su ensamblaje.

Las variaciones del material también afectan la precisión alcanzable. Las especificaciones estándar de chapa de acero permiten variaciones de espesor de ±5-10 % respecto al valor nominal. Si está diseñando lengüetas para encajar con material de 0,125 pulgadas, el acero real podría medir entre 0,118 y 0,137 pulgadas. Incorporar holguras adecuadas en sus diseños permite acomodar estas variaciones del mundo real sin crear problemas de ensamblaje.

Recuerde que los costos de corte láser y los costos generales del proyecto suelen estar relacionados con los requisitos de tolerancia. Las tolerancias más estrechas exigen una optimización más cuidadosa de los parámetros, posiblemente velocidades de corte más lentas y un tiempo mayor de inspección de calidad. Especifique tolerancias ajustadas únicamente cuando sean funcionalmente necesarias, y permita la precisión estándar en otros lugares para mantener la rentabilidad.

Estos parámetros de calidad—ancho de kerf, profundidad de la zona afectada por el calor (HAZ), acabado del borde y tolerancias dimensionales—proporcionan el marco medible para evaluar los resultados de su corte láser. Pero ¿qué ocurre cuando los cortes no cumplen con las especificaciones? Comprender los defectos comunes y sus causas le brinda el conocimiento necesario para solucionar problemas rápidamente y mantener una calidad constante.

Defectos comunes y solución de problemas en cortes láser de acero

Incluso con ajustes óptimos de la máquina y materiales de calidad, aún pueden aparecer defectos en sus piezas de acero cortadas por láser. ¿La buena noticia? La mayoría de los problemas de corte siguen patrones predecibles con causas identificables; y una vez que comprenda estas relaciones, la solución de problemas se vuelve sencilla. Ya sea que esté lidiando con escoria persistente, rebabas antiestéticas o láminas delgadas deformadas, esta sección ofrece las soluciones prácticas que necesita para volver a producir piezas de calidad.

Según HG Laser Global, las rebabas y otros defectos ocurren debido a operaciones inadecuadas o problemas técnicos, no por problemas de calidad del equipo. La clave radica en entender que el corte por láser de láminas metálicas requiere una coordinación precisa entre potencia, velocidad, gas y enfoque. Cuando cualquiera de estos parámetros se desvía del valor óptimo, aparecen defectos.

Eliminación de la formación de escoria y rebabas

El rechupete, ese material fundido obstinado que vuelve a solidificarse en el borde de corte, es uno de los problemas más frustrantes en el corte láser de chapa metálica. En lugar de obtener un borde limpio listo para el ensamblaje, quedan protuberancias rugosas que requieren rectificado o acabado secundario. Comprender por qué se forma el rechupete ayuda a eliminarlo desde su origen.

Piense en la formación del rechupete de esta manera: el láser derrite el acero, y el gas auxiliar debería expulsar completamente ese material fundido de la hendidura (kerf). Cuando el gas no logra evacuar todo el metal líquido antes de que este vuelva a solidificarse, el rechupete se adhiere al borde de corte. Según Accurl , esto generalmente se debe a tres causas fundamentales que actúan de forma independiente o conjunta.

-

Problema: Acumulación excesiva de rechupete en el borde inferior

Causa: Potencia láser insuficiente para el espesor del material: el haz no penetra completamente, dejando material parcialmente fundido que se adhiere al borde

Solución: Aumente la potencia del láser o reduzca la velocidad de corte; verifique la limpieza del lente y revise si hay contaminación óptica que afecte la transmisión del haz -

Problema: Escoria que aparece intermitentemente a lo largo del trayecto de corte

Causa: Velocidad de corte demasiado rápida para la configuración de potencia: el láser avanza antes de completar la penetración total

Solución: Reduzca gradualmente la velocidad de avance hasta obtener cortes limpios y consistentes; equilibre con ajustes de potencia para mantener la productividad -

Problema: Partículas finas de escoria adheridas a pesar de tener la potencia y velocidad correctas

Causa: Presión o caudal de gas inadecuados: el material fundido no se evacúa con suficiente fuerza

Solución: Aumente la presión del gas auxiliar; al cortar acero inoxidable con nitrógeno, pruebe con una presión de 12-15 kg para expulsar eficazmente los residuos y prevenir la formación de rebabas

Las rebabas representan un problema relacionado pero distinto. Mientras que la escoria implica metal re-solidificado, las rebabas son partículas residuales excesivas que se forman al cortar metal con láser en condiciones inadecuadas. Como HG Laser explica, la pureza del gas desempeña un papel fundamental: tras dos recargas de cilindro, la pureza del gas decae y la calidad de corte se ve afectada. Siempre utilice gases de alta pureza y verifique los estándares de calidad de su proveedor.

-

Problema: Rebabas en cortes de acero inoxidable

Causa: Presión de gas insuficiente para prevenir la oxidación y eliminar los residuos

Solución: Cambie al nitrógeno a una presión de 12-15 kg; las propiedades inertes del nitrógeno previenen la oxidación mientras proporcionan una expulsión enérgica de residuos -

Problema: Aparición de rebabas tras sesiones prolongadas de corte

Causa: Deriva térmica que provoca cambios en la posición de enfoque, o inestabilidad de la máquina por funcionamiento prolongado

Solución: Deje que la máquina descanse y se enfríe; recalibre la posición de enfoque; verifique el desgaste o daño de la boquilla

Prevención de la distorsión térmica en láminas de acero delgadas

La deformación representa uno de los defectos más difíciles de corregir una vez ocurrida, y uno de los más prevenibles cuando se comprende la física involucrada. Según Reger Laser , la distorsión de piezas es un asesino silencioso de la productividad en la fabricación láser. Usted diseña un componente perfecto, lo corta en equipos de precisión, y la pieza resultante sale deformada o combada.

Esto es lo que sucede: cuando su haz láser de alta potencia corta metal, genera un calor extremo en un área muy pequeña. A medida que el láser se mueve, el metal circundante experimenta ciclos rápidos de calentamiento y enfriamiento. Esta distribución desigual del calor provoca una expansión y contracción diferencial, y cuando esas tensiones internas se liberan después del corte, la pieza se alivia cambiando de forma.

Cuanto más delgado sea el material y más compleja sea la geometría, más pronunciados se vuelven estos efectos. Las herramientas para cortar chapa metálica con éxito deben tener en cuenta la gestión térmica durante todo el proceso.

-

Problema: Deformación de chapas delgadas durante o inmediatamente después del corte

Causa: Acumulación excesiva de calor por el corte concentrado en una zona

Solución: Implemente secuencias de corte estratégicas: alterne entre diferentes áreas de la chapa para permitir la disipación del calor; evite completar todos los cortes en una región antes de pasar a otra -

Problema: Piezas pequeñas y delicadas que se distorsionan antes de finalizar el corte

Causa: La pieza pierde conexión con el material circundante demasiado pronto, permitiendo que las tensiones térmicas la deformen

Solución: Utilice micropestañas para mantener las piezas conectadas al esqueleto hasta que finalice el corte; el material circundante actúa como un disipador de calor -

Problema: Las piezas largas y estrechas se curvan a lo largo de su longitud

Causa: El corte secuencial crea un gradiente térmico desde el inicio hasta el final

Solución: Corte desde el centro hacia afuera en direcciones alternas; reduzca ligeramente la potencia y aumente la velocidad para minimizar la entrada de calor por unidad de longitud

La optimización de la secuencia de corte suele ser la herramienta más eficaz para minimizar la distorsión, y no tiene costo alguno para implementarse. En lugar de cortar las piezas en el orden en que aparecen en su diseño, programe la trayectoria de corte para distribuir uniformemente el calor en toda la lámina. Permita que algunas secciones se enfríen mientras corta otras áreas, luego regrese para completar características adyacentes.

Solución de bordes rugosos y estrías

Cuando sus operaciones de corte láser de chapa metálica producen bordes con líneas visibles, rugosidad excesiva o acabado inconsistente, el problema generalmente se remonta a incompatibilidades de parámetros o al estado del equipo.

-

Problema: Estrías prominentes (líneas perpendiculares a la dirección del corte)

Causa: La velocidad de corte no coincide con la potencia de salida: demasiado rápida o demasiado lenta para las condiciones

Solución: Si las estrías están inclinadas hacia la parte superior del corte, la velocidad es demasiado alta; si están inclinadas hacia la parte inferior, la velocidad es demasiado baja. Ajuste progresivamente hasta minimizar las estrías -

Problema: Calidad de borde áspera e irregular que varía a lo largo de la chapa

Causa: Posición de enfoque incorrecta o inestable; variación en la planitud del material

Solución: Vuelva a calibrar la posición de enfoque; verifique que el material esté completamente plano sin áreas elevadas; revise la boquilla en busca de daños que afecten la uniformidad del flujo de gas -

Problema: Escoria adherida en la parte inferior del borde de corte

Causa: Velocidad de corte demasiado alta: la pieza de trabajo no se corta a tiempo, creando rayas oblicuas y residuos

Solución: Reduzca la velocidad de corte; aumente la potencia si el espesor lo requiere

Recuerde que el corte por láser es un proceso de precisión en el que pequeños cambios de parámetros generan diferencias de calidad medibles. Al solucionar problemas, ajuste una variable a la vez y documente los resultados. Este enfoque sistemático le ayuda a identificar la causa específica, en lugar de realizar múltiples cambios simultáneos que oculten la solución.

Una vez identificados y corregidos los defectos, puede producir piezas de alta calidad de forma constante. Pero el corte por láser no es la única opción para el procesamiento de chapa de acero; comprender cuándo otros métodos resultan más adecuados le ayuda a seleccionar el enfoque óptimo según los requisitos de cada proyecto.

Corte láser vs Corte por plasma, agua y métodos mecánicos

El corte por láser ofrece una precisión excepcional en el procesamiento de chapas de acero, pero ¿es siempre la opción correcta? Comprender cómo se compara la tecnología láser frente al plasma, el chorro de agua y el cizallado mecánico le ayuda a elegir el método de corte óptimo según los requisitos específicos de cada proyecto. A veces, el mejor láser para su aplicación ni siquiera es un láser.

Según 3ERP, cada tecnología de corte tiene fortalezas únicas y aplicaciones adecuadas. La decisión depende del espesor del material, las tolerancias requeridas, las necesidades de calidad del borde y las limitaciones presupuestarias. Examinemos cómo se comparan estos servicios de corte de acero en los parámetros más relevantes para sus decisiones de producción.

Láser vs Plasma para el Procesamiento de Chapa de Acero

Cuando necesita cortar metal con láser de forma rápida y precisa, los láseres de fibra dominan el procesamiento de materiales finos. Pero el corte por plasma entra en consideración cuando aumenta el espesor y se reducen los presupuestos. Comprender en qué aspectos sobresale cada tecnología le ayuda a utilizar la herramienta adecuada para cada trabajo.

El corte por plasma utiliza un chorro acelerado de gas ionizado—calentado a temperaturas superiores a los 20.000 °C—para fundir metales eléctricamente conductivos. Según Wurth Machinery, el plasma se convierte en la opción clara al cortar placas de acero de más de 1/2 pulgada de espesor, ofreciendo la mejor combinación de velocidad y eficiencia de costos para materiales pesados.

Aquí es donde se hacen evidentes los compromisos. Ese láser que corta metal con precisión quirúrgica produce anchos de corte alrededor de 0,4 mm. ¿Plasma? Aproximadamente 3,8 mm, casi diez veces más ancho. Esta diferencia afecta directamente el rendimiento del material y las tolerancias de las piezas. Para geometrías complejas, agujeros pequeños o ensamblajes de ajuste estrecho, el plasma simplemente no puede ofrecer la precisión que necesita.

Las consideraciones de costo favorecen al plasma para talleres con requisitos más simples. Oxygen Service Company señala que las mesas de corte por plasma y sus mecanismos tienen un costo significativamente menor que los sistemas láser. Para fabricantes que solo necesitan cortar metal y no requieren una precisión meticulosa, el plasma ofrece un punto de entrada atractivo.

La calidad del borde presenta otra distinción crítica. El corte láser en chapa metálica resulta en bordes lisos, a menudo libres de rebabas, listos para su uso inmediato o para soldadura. Los bordes cortados con plasma presentan un aspecto más rugoso y zonas afectadas por el calor más pronunciadas, requiriendo típicamente operaciones secundarias de lijado o acabado antes de procesos posteriores. Cuando su flujo de trabajo exige soldabilidad inmediata o superficies listas para pintar, el borde limpio del láser elimina operaciones secundarias costosas.

Cuándo tiene más sentido el corte por chorro de agua o el cizallado

Algunas aplicaciones requieren capacidades que ni el corte láser ni el de plasma pueden ofrecer. El corte por agua y el cizallado mecánico ocupan nichos específicos en los que superan a los métodos de corte térmico.

Corte por chorro de agua: Utiliza agua a alta presión —típicamente entre 30.000 y 90.000 psi— mezclada con partículas abrasivas para cortar prácticamente cualquier material. ¿Cuál es su principal ventaja? Cero calor. Según 3ERP, los sistemas de corte por agua no generan zonas afectadas por el calor, lo que los hace ideales para metales con bajo punto de fusión o aplicaciones donde la distorsión térmica es inaceptable.

Considere el corte por chorro de agua cuando esté procesando:

- Materiales sensibles al calor que se deformarían con el corte térmico

- Materiales gruesos más allá de las capacidades del láser: el chorro de agua maneja cualquier espesor

- Conjuntos de materiales mixtos que incluyen piedra, vidrio o compuestos

- Aplicaciones que requieren absolutamente ningún cambio metalúrgico en el borde de corte

¿Las desventajas? Velocidad y costo. Wurth Machinery's las pruebas mostraron que el corte por chorro de agua en acero de una pulgada es 3 a 4 veces más lento que el plasma, con costos operativos aproximadamente el doble por pie lineal de corte. Además, la limpieza se vuelve laboriosa: la combinación de agua y abrasivos genera mucho más residuo que el corte láser. Para la producción de alta volumetría de chapas de acero, la versatilidad del chorro de agua rara vez justifica su menor velocidad de procesamiento.

Cizallado mecánico: Para cortes rectos en chapa metálica, nada supera la velocidad y simplicidad del cizallado. Esta tecnología centenaria utiliza cuchillas opuestas para separar el material sin consumibles: ni gas, ni electricidad más allá de la necesaria para alimentar la máquina, ni abrasivos que reemplazar.

El corte por cizallamiento destaca cuando sus piezas requieren solo bordes rectos y geometrías simples rectangulares. Una cizalla puede cortar pila tras pila de láminas de acero en segundos, superando ampliamente cualquier método térmico o abrasivo para cortes lineales. Para operaciones de embutición o para cortar láminas al tamaño deseado, el corte por cizallamiento ofrece una eficiencia inigualable.

¿La limitación? La geometría. En el momento en que necesite curvas, agujeros, muescas o cualquier característica no lineal, el corte por cizallamiento se vuelve inútil. Esta tecnología realiza una tarea extremadamente bien, pero no ofrece ninguna flexibilidad más allá de los cortes rectos.

| Parámetro | Corte Láser | Corte por plasma | Corte por Chorro de Agua | Cisado mecánico |

|---|---|---|---|---|

| Rango de espesor | Hasta 25 mm (fibra) | 3 mm a 150 mm+ | Sin límites | Hasta 25 mm típicamente |

| Calidad del borde | Excelente, rebabas mínimas | Moderada, bordes más rugosos | Muy buena, sin zona afectada por calor (HAZ) | Corte limpio, ligera deformación |

| Zona afectada por el calor | Pequeña, localizada | Más grande, más pronunciada | Ninguno | Ninguno |

| Velocidad de corte (Delgado) | Muy Rápido | Rápido | Moderado | Extremadamente rápido (solo rectos) |

| Velocidad de corte (grueso) | Moderado | Rápido | - ¿ Qué haces? | Rápido (solo rectos) |

| Ancho de la cornisa | ~0,4 mm | ~3,8 mm | ~0,6 mm | N/D (sin material eliminado) |

| Costo operativo | Bajo | Bajo | Alto | Muy Bajo |

| Coste del equipo | Alto | Bajo | Alto | Moderado |

| Capacidad geométrica | Formas complejas, detalles pequeños | Formas simples a moderadas | Formas Complejas | Solo cortes rectos |

| Rango de materiales | Amplia (metales, algunos no metales) | Solo metales conductores | Cualquier material | Metales dúctiles en lámina |

Asociar la tecnología a sus requisitos

¿Entonces qué método debería elegir? La respuesta depende completamente de lo que esté cortando y de lo que suceda con esa pieza después.

Elija acero cortado con láser cuando:

- Las piezas requieren tolerancias estrechas (se puede lograr ±0,005 pulgadas)

- Las geometrías incluyen agujeros pequeños, patrones intrincados o detalles finos

- La calidad del borde debe permitir soldadura o pintura inmediata

- El espesor del material permanece por debajo de 25 mm

- Los volúmenes de producción justifican la inversión en equipo

Elija el corte por plasma cuando:

- El material supera las 1/2 pulgada de espesor y los requisitos de precisión son moderados

- Limitaciones presupuestarias restringen la inversión en equipos

- Formas simples con tolerancias más amplias cumplen los requisitos

- La velocidad en placas gruesas es más importante que el acabado del borde

Elija el corte por chorro de agua cuando:

- La distorsión térmica es absolutamente inaceptable

- El material es extremadamente grueso o sensible al calor

- Procesamiento de materiales no metálicos junto con acero

- La integridad metalúrgica en el borde de corte es crítica

Elija el corte por cizallamiento cuando:

- Solo se requieren cortes rectos

- Lo más importante es el rendimiento máximo en piezas simples

- Minimizar los costos de consumibles es una prioridad

Muchos servicios exitosos de corte de metales mantienen múltiples tecnologías para atender toda su gama de requisitos de clientes. Comenzar con el sistema que maneja su trabajo más común y luego agregar capacidades complementarias a medida que aumenta el volumen ofrece la flexibilidad para aceptar proyectos diversos mientras se optimizan los costos para cada aplicación.

Comprender estos compromisos entre tecnologías le posiciona para tomar decisiones informadas de sourcing, ya sea que esté evaluando la compra de equipos o seleccionando servicios externos de corte de metales para sus proyectos. ¿La siguiente consideración? Entender qué impulsa los costos para poder presupuestar con precisión y evaluar cotizaciones de forma efectiva.

Factores de costo y contratación de servicios de corte láser

Ahora que comprende los parámetros de tecnología y calidad, hablemos de dinero. Ya sea que esté contratando servicios de corte láser de metales o evaluando la compra de equipos, entender qué impulsa los costos le ayudará a presupuestar con precisión, negociar eficazmente y tomar decisiones de abastecimiento más inteligentes. ¿La percepción más importante? No se trata del área del material, sino del tiempo de máquina.

Según Fortune Laser, muchas personas abordan la fijación de precios con la pregunta equivocada: "¿Cuál es el precio por pie cuadrado?" Una pieza sencilla y otra compleja fabricadas a partir de la misma hoja de material pueden tener precios muy diferentes porque es la complejidad, no el tamaño, la que determina cuánto tiempo permanece encendido el láser. Analicemos exactamente en qué se gasta su dinero.

Comprensión de los factores que determinan los costos de corte láser

Cada cotización de corte láser se remonta a una fórmula fundamental que equilibra cinco elementos clave. Comprender esta estructura revela oportunidades para reducir gastos sin sacrificar calidad.

Precio final = (Costos de material + Costos variables + Costos fijos) × (1 + Margen de ganancia)

Tipo y espesor del material: Este es directo: el costo del acero bruto más cualquier desperdicio. Pero aquí está el factor oculto: el espesor del material no solo afecta el precio del material. Según Fortune Laser, duplicar el espesor del material puede más que duplicar el tiempo y el costo de corte, porque el láser debe moverse mucho más lentamente para penetrar limpiamente. La placa de 1/4 de pulgada cuesta mucho más procesar que la chapa calibre 16, incluso antes de considerar los precios del material bruto.

Complejidad del Corte y Longitud Total de Corte: El tiempo de máquina es el servicio principal por el que estás pagando. Cada pulgada que recorre el láser suma costo, pero no se trata solo de la distancia. La cantidad de perforaciones importa enormemente: cada vez que el láser inicia un nuevo corte, primero debe penetrar el material. Un diseño con 100 orificios pequeños puede costar más que una sola abertura grande debido al tiempo acumulado de perforación. Las geometrías complejas con curvas cerradas obligan a la máquina a reducir la velocidad, aumentando aún más el tiempo de procesamiento.

Cantidad y requisitos de configuración: La mayoría de los servicios de corte láser CNC cobran tarifas de configuración para cubrir la carga de materiales, la calibración del equipo y la preparación del archivo de diseño. Estos costos fijos se distribuyen entre todas las piezas del pedido, lo que significa que el precio por pieza disminuye significativamente a medida que aumenta la cantidad. Fortune Laser señala que los descuentos por pedidos de alto volumen pueden alcanzar hasta un 70 % en comparación con el precio por unidad individual.

Operaciones Secundarias: El corte láser personalizado a menudo representa solo un paso en su proceso de fabricación. Doblado, roscado, inserción de accesorios, recubrimiento en polvo: cada operación adicional genera cargos separados. Al evaluar cotizaciones para corte láser personalizado de metal, asegúrese de que todos los procesos requeridos estén detallados para comparar costos completos.

Corte interno frente a decisiones de subcontratación

He aquí la pregunta clásica de fabricación: ¿debe comprar equipos o seguir subcontratando? Arcus CNC , si está gastando más de $20,000 anuales en piezas láser subcontratadas, efectivamente está pagando por una máquina, simplemente no es suya.

Considere su ejemplo del mundo real: un fabricante que utiliza 2.000 placas de acero mensuales a $6.00 por pieza paga $144.000 anualmente por corte subcontratado. La misma operación con equipos propios cuesta aproximadamente $54.120 al año, ahorrando casi $90.000 y logrando recuperar la inversión de una máquina de $50.000 en poco más de seis meses.

Pero los números no lo son todo. El corte interno ofrece ventajas más allá del ahorro de costos:

- Velocidad: El tiempo de entrega para prototipos baja de semanas a minutos: vaya a la máquina, corte su pieza y pruébela inmediatamente

- Protección IP: Sus archivos CAD nunca salen de sus instalaciones

- Reducción de inventario: Corte exactamente lo que necesite esta semana en lugar de pedir cantidades al por mayor para obtener precios por volumen

Sin embargo, el trabajo interno no siempre es la respuesta. Si gasta menos de $1.500-$2.000 mensuales en piezas subcontratadas, probablemente no haya un retorno de inversión significativo. Algunos fabricantes inteligentes utilizan un enfoque híbrido: realizan internamente el 90 % del trabajo diario mientras subcontratan trabajos especializados con placas gruesas o materiales exóticos a especialistas.

Evaluación de proveedores de servicios de corte láser

Al buscar un servicio de corte láser cerca de mí, no todos los proveedores ofrecen el mismo valor. Steelway Laser Cutting enfatiza que formar la asociación adecuada requiere ir más allá de la cotización más baja. Estas son las preguntas esenciales que debe hacer:

- ¿Qué materiales y espesores puede manejar? Verifique que puedan procesar sus grados específicos de acero en los espesores requeridos con resultados óptimos

- ¿Cuál es su tiempo de entrega habitual? Entienda los tiempos de entrega desde la recepción del archivo hasta el envío, y si existen opciones urgentes

- ¿Qué tecnología láser utilizan? La elección entre fibra y CO2 afecta la calidad del borde y el precio para diferentes materiales

- ¿Ofrecen retroalimentación sobre diseño para fabricabilidad? Los talleres locales a menudo ofrecen asesoramiento gratuito sobre diseño para fabricabilidad que puede reducir significativamente sus costos; los servicios automatizados en línea generalmente cobran extra

- ¿Qué incluye su cotización? Aclare si los precios cubren la preparación del archivo, el material, todas las operaciones de corte y el envío

- ¿Pueden manejar operaciones secundarias? La dobladora, el recubrimiento en polvo y la inserción de herrajes bajo un mismo techo simplifican su cadena de suministro

- ¿Cuáles son sus certificaciones de calidad? Para aplicaciones automotrices o aeroespaciales, certificaciones como IATF 16949 o AS9100 pueden ser obligatorias

Las plataformas de cotización en línea ofrecen una velocidad inigualable: cargue su archivo CAD y reciba precios instantáneos. Esto las hace ideales para ingenieros que necesitan retroalimentación inmediata sobre el presupuesto o prototipado rápido. Sin embargo, los sistemas automatizados no detectan errores costosos en el diseño, como líneas duplicadas, y por lo general el asesoramiento experto tiene un costo adicional. Los servicios tradicionales de corte láser cerca de mí tardan más en cotizar, pero a menudo proporcionan sugerencias valiosas de optimización que reducen su costo total.

La conclusión es la siguiente: ya sea que esté evaluando servicios de corte láser para un único prototipo o para volúmenes de producción continuos, concéntrese en el costo total de propiedad en lugar de solo en el precio unitario. Tenga en cuenta el impacto del tiempo de entrega, la consistencia de calidad, las necesidades de operaciones secundarias y el valor del soporte técnico. El precio más bajo por pieza rara vez proporciona el menor costo total del proyecto.

Optimización de sus proyectos de corte láser de acero para lograr el éxito

Ha dominado la tecnología, comprendido los factores que determinan el costo y aprendido cómo solucionar defectos, pero el éxito en el corte y la fabricación con láser depende en última instancia de decisiones inteligentes de diseño tomadas mucho antes de que su chapa de acero toque la cama de corte. Los principios de Diseño para la Fabricación (DFM) transforman piezas buenas en excelentes, reducen drásticamente los costos de producción y eliminan problemas futuros.

Según Komaspec, las piezas cortadas con láser parecen engañosamente simples al revisar un plano típico, pero enfoques deficientes de diseño para fabricación (DFM) resultan en mayores costos y problemas de calidad. ¿Cuál es el problema principal? Una falta de conocimiento sobre consideraciones críticas del proceso desde la perspectiva del ingeniero común. Solucionémoslo revisando las estrategias de optimización de diseño que distinguen los diseños amateurs de la excelencia lista para producción.

Optimización de Diseño para Piezas de Acero Cortadas con Láser

Antes de profundizar en reglas específicas, hágase la pregunta fundamental: ¿es su pieza realmente adecuada para el corte láser? Según las directrices de ingeniería de Komaspec, ciertas características sitúan a las piezas fuera de la ventana óptima de procesamiento del cortador láser para metales:

- Limitaciones de espesor: Las piezas superiores a 25 mm (~1 pulgada) suelen presentar acabados rugosos, tiempos excesivos de procesamiento o deformación térmica; considere métodos alternativos para placas gruesas

- Espesor mínimo: Los materiales inferiores a 0,5 mm pueden cortarse inexactamente debido al desplazamiento o deformación de la pieza durante el procesamiento

- Características complejas en 3D: Los rebordeos, pasos y chaflanes requieren mecanizado secundario ya que los sistemas de corte láser de chapa metálica solo cortan bordes rectos

Una vez que haya confirmado que el corte láser se adapta a su aplicación, aplique estas mejores prácticas de diseño para fabricación (DFM) para optimizar su diseño:

- Tenga en cuenta el ancho de corte (kerf): Al diseñar ensamblajes con múltiples piezas cortadas por láser que deben encajar entre sí, añada la mitad del ancho de corte a los objetos internos y reste la mitad en las piezas externas; no compensar genera ajustes forzados o huecos excesivos

- Reglas de dimensionamiento de agujeros: El diámetro mínimo del agujero debe ser igual o mayor que el espesor de la chapa como mejor práctica; el mínimo absoluto es la mitad del espesor de la chapa. Por debajo de estos límites, los puntos de perforación provocan agujeros fuera de tolerancia que requieren taladrado secundario

- Los radios en las esquinas son importantes: Las esquinas afiladas obligan a la cabeza láser a desacelerarse, aumentando el tiempo de corte y pudiendo causar quemaduras excesivas con acumulación de escoria. El radio mínimo es R0.2 mm, pero radios más grandes se traducen directamente en reducción de costos y mejora de calidad

- Simplifique las características: Cada agujero, muesca y contorno añade tiempo de perforación y corte. Las piezas con menos características intrincadas se procesan más rápido y cuestan menos; elimine cualquier geometría que no sea funcionalmente necesaria

- Diseño de lengüetas y ranuras: Al crear ensamblajes autoubicables, diseñe lengüetas ligeramente más estrechas que las ranuras para acomodar el ancho de corte (kerf) y garantizar un ajuste suave durante la soldadura o fijación

- Considere los efectos de conicidad: En acero con espesor superior a 15 mm, los cortes láser desarrollan una conicidad medible de arriba abajo, lo cual es crítico para aplicaciones de ajuste por presión o ensamblajes de precisión

La rosca requiere atención especial ya que no puede realizarse durante el corte láser. Todos los agujeros roscados requieren procesos posteriores, lo que significa que los diámetros de los agujeros deben permitir operaciones de roscado y no solo cumplir con los umbrales mínimos de corte láser. De forma similar, cualquier borde pulido o acabado superficial específico requiere operaciones secundarias; indique estos requisitos claramente en sus planos para asegurar una cotización precisa.

Desde el prototipo hasta la excelencia en producción

Aquí es donde los fabricantes inteligentes obtienen ventaja competitiva: la prototipación rápida valida sus diseños antes de comprometerse con herramientas de producción o tiradas de alta volumetría. Un cortador láser de acero puede producir prototipos funcionales en cuestas horas en lugar de semanas, permitiéndole probar ajuste, forma y función con piezas reales de acero en lugar de aproximaciones impresas en 3D.

Según Ponoko, los servicios modernos de corte láser de metal ofrecen piezas personalizadas el mismo día con una precisión dimensional de ±0,003 pulgadas (0,08 mm). Esta velocidad transforma su ciclo de desarrollo: identifique problemas de diseño el lunes, revise el martes y tenga prototipos corregidos en mano para el miércoles. Compárelo con los plazos tradicionales de fabricación, donde los cambios en las herramientas consumen semanas.

La fase de prototipado también revela problemas de fabricabilidad que no son visibles en pantalla. Esa ranura curva elegante, ¿podría generar una concentración excesiva de calor que cause deformaciones? Esos orificios estrechamente espaciados, ¿podrían comprometer la integridad estructural entre los cortes? Los prototipos físicos exponen estos problemas antes de que se conviertan en defectos costosos durante la producción.

Considere cómo se integran los componentes cortados por láser en su flujo de trabajo de fabricación más amplio. La mayoría de las piezas de acero no existen de forma aislada; se conectan con componentes de chasis troquelados, soportes doblados, conjuntos soldados o interfaces mecanizados. Su cortadora láser para chapa metálica produce la pieza base, pero los procesos posteriores determinan la funcionalidad final.

Esta perspectiva de integración es importante al seleccionar socios manufactureros. Un proveedor que solo realiza corte láser le obliga a coordinar múltiples vendedores, gestionar la logística entre instalaciones y asumir la responsabilidad por cualquier problema de ajuste entre procesos. Los fabricantes integrados que combinan el corte láser con estampado, doblado y soldadura bajo un mismo techo eliminan estos problemas de coordinación.

Para aplicaciones automotrices en las que componentes de acero cortados con láser deben integrarse con chasis estampados y partes de suspensión, la certificación se vuelve crítica. Fabricantes como Shaoyi (Ningbo) Metal Technology poseen la certificación IATF 16949 específicamente para sistemas de calidad automotriz, lo que garantiza procesos consistentes desde la revisión inicial de DFM hasta la inspección final. Su prototipado rápido en 5 días y respuesta a cotizaciones en 12 horas permiten ciclos de iteración rápida que reducen los plazos de desarrollo.

Al evaluar posibles socios para series de producción, considere más allá de la capacidad de corte y analice el soporte integral en DFM. Los mejores fabricantes revisan proactivamente sus diseños, sugiriendo modificaciones que mejoren la calidad mientras reducen costos. Esta colaboración transforma la relación con el proveedor de un vendedor transaccional a un socio estratégico comprometido con su éxito.

Sus proyectos de corte láser tienen éxito cuando la optimización del diseño, la validación rápida y la fabricación integrada funcionan juntas. Comience con principios de DFM que respeten las capacidades del proceso. Prototipe agresivamente para detectar problemas temprano. Colabore con fabricantes que comprendan cómo los componentes cortados con láser se integran en ensamblajes completos. Este enfoque sistemático proporciona piezas que funcionan a la perfección, minimizando al mismo tiempo el costo y el tiempo de entrega: la verdadera definición de excelencia en fabricación.

Preguntas frecuentes sobre el corte láser de chapa de acero

1. ¿Se puede cortar con láser una lámina de acero?

Sí, el corte por láser es uno de los métodos más efectivos para procesar chapas de acero. Tanto los láseres de fibra como los de CO2 pueden cortar acero al carbono, acero inoxidable y diversas aleaciones con una precisión excepcional. Los láseres de fibra destacan en el corte de chapas delgadas de acero hasta 25 mm, logrando tolerancias de ±0,005 pulgadas y ofreciendo bordes limpios y libres de rebabas. El proceso utiliza energía térmica concentrada para fundir o vaporizar el acero a lo largo de trayectorias programadas, lo que lo hace ideal para geometrías complejas, orificios pequeños y patrones intrincados que no pueden lograrse con corte mecánico.

2. ¿Cuánto cuesta cortar acero por láser?

Los costos de corte láser dependen del espesor del material, la complejidad del corte, la longitud total de corte y la cantidad. Las tarifas de configuración suelen oscilar entre $15 y $30 por trabajo, con cargos por mano de obra de alrededor de $60 por hora para trabajos adicionales. El tiempo de máquina es el principal factor de costo: duplicar el espesor del material puede más que duplicar el tiempo de procesamiento. Los descuentos por volumen pueden alcanzar hasta un 70 % para pedidos de gran cantidad. Para fabricantes que gastan más de $20,000 anualmente en cortes externalizados, el equipo propio suele ofrecer un mejor retorno de la inversión, con periodos de recuperación tan breves como seis meses.

3. ¿Qué espesor de acero puede manejar un cortador láser?

Los láseres de fibra modernos procesan eficazmente acero de hasta 25 mm de espesor, mientras que los láseres CO2 pueden manejar 40 mm o más con parámetros adecuados. El nivel de potencia determina el espesor máximo: las máquinas de 1000 W cortan hasta 5 mm de acero inoxidable, las de 2000 W manejan 8-10 mm, y los sistemas de 3000 W o más procesan entre 12 y 20 mm dependiendo de los requisitos de calidad. Para materiales más gruesos, los láseres CO2 suelen ofrecer una mejor calidad de borde gracias a su longitud de onda más larga, que distribuye el calor de forma más uniforme a través de la sección transversal.

4. ¿Cuál es la diferencia entre el gas auxiliar de oxígeno y nitrógeno para el corte de acero?

El oxígeno crea una reacción exotérmica que acelera la velocidad de corte en acero suave hasta en un 30 %, pero deja un borde oscuro oxidado que requiere procesamiento posterior antes de pintar o soldar. El nitrógeno produce bordes limpios, brillantes y listos para soldar sin oxidación, pero requiere mayor presión (22-30 bares frente a 2 bares) y consume entre 4 y 12 veces más gas. Elija oxígeno para acero estructural donde los bordes serán pintados o quedarán ocultos; seleccione nitrógeno para acero inoxidable, aluminio, o cualquier aplicación que requiera procesamiento inmediato aguas abajo.

5. ¿Qué materiales no se pueden cortar en una cortadora láser?

Los cortadores láser no pueden procesar de forma segura PVC, policarbonato (Lexan), poliestireno o materiales que contienen cloro, ya que estos liberan gases tóxicos cuando se calientan. Los metales altamente reflectantes como el cobre y el latón requieren láseres de fibra con longitudes de onda específicas, ya que los láseres de CO2 pueden reflejarse y dañar la óptica. Los materiales con composiciones inconsistentes o contaminantes incrustados pueden producir resultados impredecibles. Específicamente para el corte de acero, el material laminado en caliente con mucha escama puede requerir decapado o ajustes de parámetros para lograr una calidad consistente.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —