- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Servicios de Corte por Láser de Metal Explicados: Desde el Presupuesto hasta la Pieza Finalizada

Time : 2026-01-19

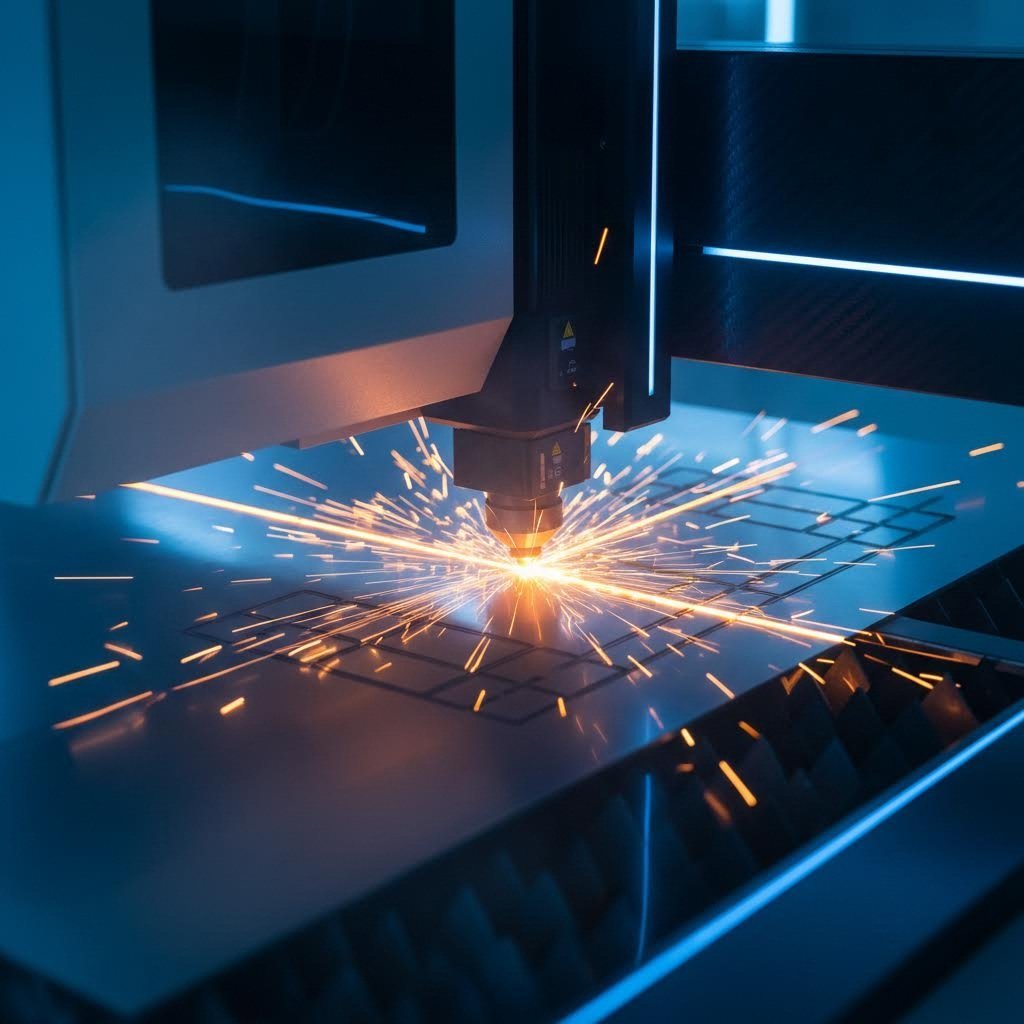

Comprensión de la tecnología de corte láser para la fabricación de metales

¿Alguna vez te has preguntado cómo los fabricantes crean esos componentes metálicos imposiblemente precisos con patrones intrincados y bordes afilados como navajas? La respuesta se encuentra en una de las tecnologías más transformadoras de la fabricación moderna: el corte de metal por láser. Este proceso ha revolucionado la forma en que las industrias abordan el trabajo con metales, reemplazando métodos mecánicos más lentos con velocidad, precisión y una versatilidad notable.

El corte por láser es un proceso térmico que utiliza un haz de luz altamente enfocado para fundir, quemar o vaporizar el metal a lo largo de una trayectoria programada por computadora, creando cortes precisos con un mínimo desperdicio de material.

Entonces, ¿qué es exactamente el corte por láser y por qué se ha convertido en la solución preferida para todo, desde piezas automotrices hasta trabajos arquitectónicos en metal? Analicemos los fundamentos para que puedas entender exactamente qué sucede cuando envías tus diseños a un servicio profesional de corte por láser de metales .

Cómo la luz enfocada transforma el metal en bruto

Imagina concentrar la luz solar a través de una lupa, pero amplificando ese principio en varios órdenes de magnitud. Eso es básicamente cómo funciona el corte con láser. El proceso comienza dentro de un dispositivo llamado resonador, donde un medio específico genera un haz intensamente enfocado de luz coherente.

Aquí es donde resulta fascinante. Cuando los fotones interactúan con electrones en el medio activo del láser, desencadenan una reacción en cadena llamada emisión estimulada. Cada electrón excitado libera un fotón idéntico, creando una cascada de ondas de luz perfectamente sincronizadas. Estos fotones rebotan entre espejos hasta que acumulan suficiente intensidad para atravesar una superficie semirreflectante como un haz potente y altamente concentrado.

Una vez que el haz sale del resonador, viaja a través de una serie de espejos o cables de fibra óptica antes de pasar por una lente de enfoque. Esta lente concentra toda esa energía en un diámetro increíblemente pequeño, a veces tan estrecho como una fracción de milímetro. ¿El resultado? Un punto localizado de calor extremo que puede alcanzar temperaturas suficientemente altas como para fundir o vaporizar prácticamente cualquier metal.

La ciencia detrás de la fabricación precisa de metales

Quizás te preguntes cómo logra el corte láser de metal una precisión tan notable. El secreto reside en el proceso controlado por computadora. Antes de que comience cualquier corte, tu archivo de diseño se convierte en código G, que es esencialmente un conjunto de instrucciones legibles por máquina que indican exactamente al cabezal láser hacia dónde moverse.

Cuando el haz enfocado entra en contacto con la superficie del metal, ocurre una de tres cosas dependiendo del material y la técnica utilizada:

- Corte por fusión: Un chorro de gas inerte a alta presión, como el nitrógeno, expulsa el material fundido desde el corte mientras protege el borde de la oxidación

- Corte por llama: El oxígeno ayuda al proceso creando una reacción exotérmica que acelera la velocidad de corte

- Corte por vaporización: Para materiales delgados o sensibles, el láser elimina el material directamente sin asistencia de gas

Esta precisión es la razón por la que los servicios de corte láser de metal se han convertido en el estándar industrial en cuanto a exactitud y repetibilidad. El control CNC permite ajustes rápidos, trayectorias de corte automatizadas y la capacidad de producir piezas idénticas de forma consistente, ya sea que necesite un prototipo o miles de piezas de producción

A lo largo de esta guía, descubrirá cómo se comparan las diferentes tecnologías láser, qué metales funcionan mejor para diversas aplicaciones y cómo optimizar sus diseños para obtener resultados rentables. Ya sea que esté adquiriendo piezas para un proyecto de fabricación o explorando opciones para trabajos metálicos personalizados, comprender estos fundamentos le ayudará a tomar decisiones informadas y comunicarse eficazmente con los proveedores de servicios

Tecnologías láser CO2 vs Fibra vs Nd YAG explicadas

Ahora que comprende la física básica detrás del corte láser, surge la pregunta realmente importante: ¿qué tipo de láser debería encargarse de su proyecto? No todos los láseres son iguales, y elegir la tecnología incorrecta puede significar tiempos de producción más lentos, costos más altos o una calidad de corte deficiente. Vamos a desentrañar las tres opciones principales de láser para máquinas de corte que encontrará al contratar servicios de fabricación de metales.

Láseres de fibra frente a CO2 para aplicaciones en metal

Cuando evalúa una máquina de corte láser para metal, se encontrará principalmente con dos tecnologías dominantes: láseres CO2 y láseres de fibra. Cada uno destaca en escenarios diferentes, y comprender sus ventajas le ayuda a asociar la tecnología con sus necesidades específicas de material.

Lasers de CO2 generan luz infrarroja con una longitud de onda de 10,6 micrones utilizando una mezcla de gases que contiene dióxido de carbono. Estas máquinas han sido el pilar fundamental de la industria desde los años 70 y siguen siendo populares por su versatilidad. Una máquina láser de CO2 para corte de metal maneja excepcionalmente bien materiales más gruesos, particularmente acero suave y acero inoxidable en espesores elevados. Según investigaciones de Laser Expertise Ltd , los sistemas modernos de CO2 que operan a 4-5 kW pueden cortar acero suave hasta 25 mm de espesor y acero inoxidable hasta 20 mm.

¿Qué hace destacar a la tecnología CO2? Su longitud de onda más larga interactúa eficazmente con materiales orgánicos, lo que convierte a estas máquinas en ideales cuando su taller también procesa plásticos, madera o textiles. Sin embargo, esta misma característica de longitud de onda crea desafíos con metales altamente reflectantes como el cobre y el aluminio, donde el haz puede reflejarse y dañar los componentes ópticos.

Láseres de fibra representan la nueva generación de tecnología de máquinas láser para corte de metales. Al operar con una longitud de onda mucho más corta de 1,06 micrones, los sistemas de fibra ofrecen un rendimiento excepcional en metales de espesor delgado a medio. Estas máquinas convierten la energía eléctrica en luz láser con una eficiencia notable, típicamente del 30-50 %, en comparación con aproximadamente el 10-15 % de los sistemas CO2.

Cuando trabaja con una máquina láser de corte de chapa metálica procesando materiales de menos de 6 mm, la tecnología de fibra suele ofrecer velocidades de corte significativamente más rápidas. La longitud de onda más corta también significa que los láseres de fibra manejan metales reflectantes como aluminio, latón y cobre con mayor fiabilidad. Muchos servicios de corte con láser de fibra informan tiempos de procesamiento 2-3 veces más rápidos en acero inoxidable delgado en comparación con sistemas CO2 equivalentes.

Ajustar la tecnología láser a sus necesidades de material

Lasers Nd:YAG ocupan un nicho especializado en el panorama del corte de metales estos sistemas de estado sólido también funcionan a 1,06 micrones, de forma similar a los láseres de fibra, pero utilizan un medio cristalino en lugar de fibra óptica. ¿Cuál es su ventaja principal? La capacidad de transportar el haz a través de fibras ópticas hacia brazos robóticos o posiciones de difícil acceso en líneas de producción automotriz.

Según investigaciones documentadas por especialistas en corte láser, los sistemas Nd:YAG sobresalen en tres escenarios específicos:

- Trabajos finos y detallados en materiales delgados donde son esenciales puntos enfocados extremadamente pequeños

- Corte de metales altamente reflectantes como aleaciones de plata en producción regular

- Aplicaciones que requieren entrega flexible del haz a través de fibras ópticas hacia las piezas de trabajo

Sin embargo, los láseres Nd:YAG no pueden procesar la mayoría de los materiales orgánicos porque los plásticos y productos derivados de la madera son transparentes a su longitud de onda. Esta limitación hace que rara vez se encuentren en talleres generales, pero siguen siendo valiosos para celdas de manufactura especializadas.

Para ayudarle a identificar rápidamente qué tecnología de corte por láser para chapa metálica se adapta a los requisitos de su proyecto, aquí tiene una comparación completa:

| El factor | Láser de CO2 | Laser de fibra | Láser Nd:YAG |

|---|---|---|---|

| Tipos de materiales ideales | Acero dulce, acero inoxidable, plásticos, madera, textiles | Metales finos, metales reflectantes (aluminio, cobre, latón) | Aleaciones reflectantes, trabajos de detalle fino, plata |

| Capacidad de espesor | Hasta 25 mm de acero dulce, 20 mm de acero inoxidable | Óptimo bajo 20 mm, destaca en espesores finos | Típicamente solo secciones delgadas |

| Velocidad de corte (metal delgado) | Moderado | Opción más rápida | Moderado a lento |

| Eficiencia energética | eficiencia del 10-15 % en la toma de corriente | eficiencia del enchufe de pared del 30-50% | eficiencia del enchufe de pared del 3-5% |

| Requisitos de mantenimiento | Más alta (espejos, recargas de gas, turbinas) | Más baja (estado sólido, óptica mínima) | Moderada (reemplazo de lámpara o diodo) |

| Aplicaciones típicas | Fabricación general, placas gruesas, talleres de materiales mixtos | Producción en gran volumen de metales finos, piezas automotrices | Celdas robóticas de soldadura, corte fino especializado |

Entonces, ¿qué tecnología debería especificar al solicitar cotizaciones? Para la mayoría de los proyectos de fabricación de metales, la elección depende del tipo y espesor del material. Si está cortando placas de acero de más de 12 mm, el CO2 sigue siendo altamente competitivo. Para la producción en gran volumen de componentes finos de acero inoxidable o aluminio, los servicios de corte por láser de fibra suelen ofrecer la mejor combinación de velocidad y calidad de borde. Y cuando su aplicación requiere características extremadamente finas o involucra aleaciones especiales altamente reflectantes, el Nd:YAG puede valer la prima.

Comprender estas diferencias le sitúa en condiciones de formular preguntas más inteligentes al evaluar proveedores de servicios y garantiza que sus piezas se procesen en equipos optimizados para sus requisitos específicos. A continuación, exploraremos exactamente qué metales maneja mejor cada tecnología y las limitaciones de espesor que debe considerar para sus diseños.

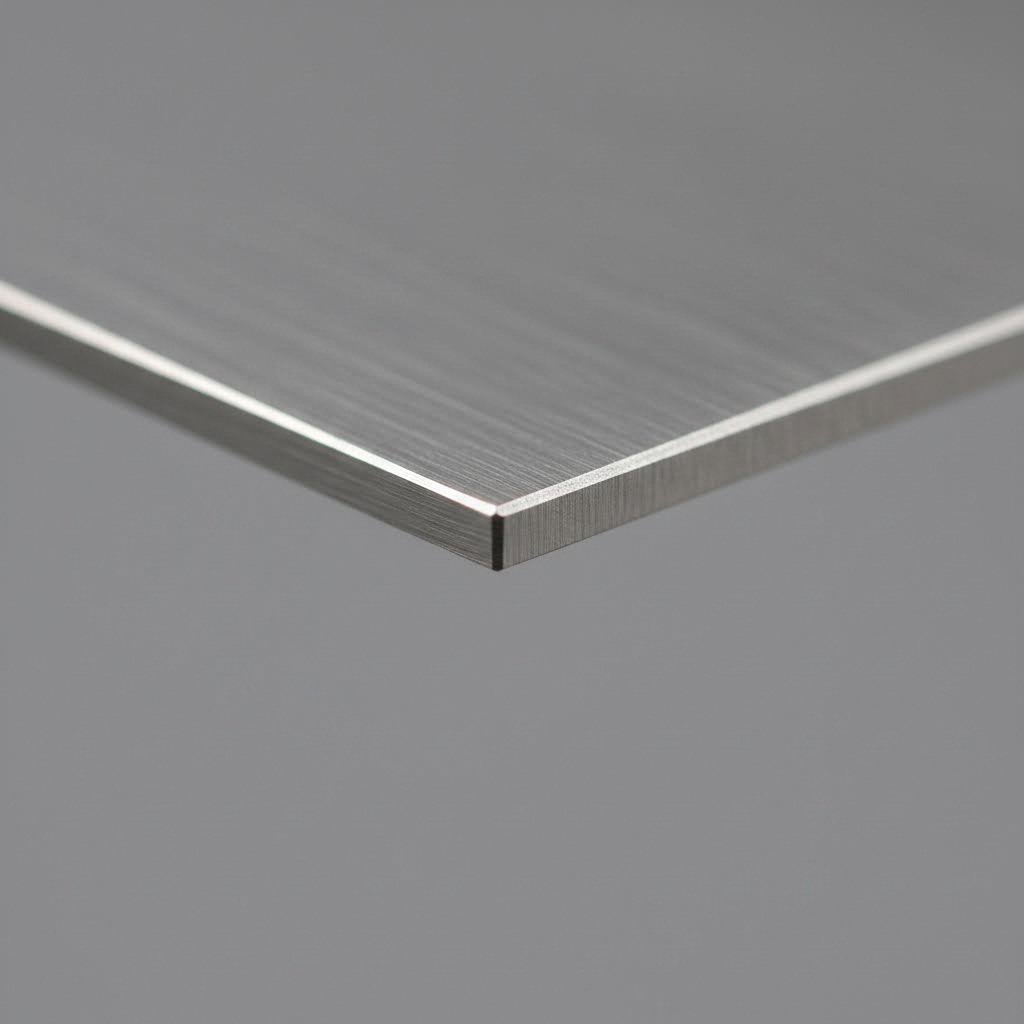

Guía de compatibilidad de metales y limitaciones de espesor

Ha aprendido cómo funcionan las diferentes tecnologías láser, pero aquí hay una pregunta práctica que tiene en mente todo comprador: ¿puede el corte láser manejar el metal específico que requiere su proyecto? La respuesta depende de las propiedades del material que afectan directamente la forma en que la energía láser interactúa con la pieza de trabajo. Comprender estas dinámicas le ayuda a elegir el material adecuado desde el principio y evitar sorpresas costosas durante la producción.

No todos los metales responden de igual manera al corte láser de chapa metálica. Las características físicas como la reflectividad, la conductividad térmica y el punto de fusión determinan si un material se corta limpiamente o presenta desafíos que requieren experiencia especializada. Examinemos qué hace único a cada metal común y cómo los servicios profesionales logran excelentes resultados en todo el espectro.

Parámetros de Corte para Acero y Acero Inoxidable

La buena noticia primero: si está trabajando con acero, ha elegido uno de los materiales más adecuados para el corte láser disponibles. El corte láser de acero es sencillo porque el acero al carbono y el acero dulce absorben eficientemente la energía láser y tienen propiedades térmicas manejables.

Corte láser de acero suave produce bordes limpios y libres de óxido cuando se procesa con gas auxiliar de nitrógeno, o cortes más rápidos con ayuda de oxígeno. Según las directrices industriales de espesor , láminas de acero delgadas entre 0,5 mm y 3 mm que se cortan fácilmente con láseres de 1000 W a 2000 W, mientras que las placas medias de 4 mm a 12 mm requieren sistemas de 2000 W a 4000 W. Para placas gruesas de acero de 13 mm a 20 mm, los láseres de alta potencia entre 4000 W y 6000 W proporcionan la penetración necesaria.

Corte láser de acero inoxidable sigue principios similares pero requiere atención en la calidad del borde. Dado que el acero inoxidable contiene cromo que puede oxidarse a altas temperaturas, muchas aplicaciones especifican gas de asistencia de nitrógeno para mantener la resistencia a la corrosión en el borde de corte. Como señalan especialistas de Universal Tool, el acero inoxidable produce bordes limpios y de alta calidad con láseres de fibra incluso en espesores mayores, lo que lo convierte en una excelente opción para aplicaciones prácticas y decorativas.

Al trabajar con corte láser de acero inoxidable (ss), tenga en cuenta estos parámetros:

- El acero inoxidable delgado (0,5 mm a 3 mm) se corta con precisión con láseres de 1000 W a 2000 W

- Los espesores medios (4 mm a 8 mm) requieren sistemas de 2000 W a 4000 W para cortes suaves

- Los aceros inoxidables gruesos (de 9 mm a 20 mm) requieren láseres de 4000 W a 6000 W para una penetración adecuada

- El gas auxiliar de nitrógeno preserva la resistencia natural del material a la corrosión

Trabajar con metales reflectantes como aluminio y cobre

Aquí es donde la selección de materiales se vuelve más matizada. Los metales altamente reflectantes presentan desafíos reales, pero tecnología láser de fibra moderna ha resuelto en gran medida estos problemas. Comprender por qué estos materiales se comportan de manera diferente ayuda a establecer expectativas realistas y comunicarse eficazmente con los proveedores de servicios.

Corte por láser de aluminio requiere una gestión cuidadosa de los parámetros por dos razones. Primero, la alta reflectividad del aluminio hace que este rebote una parte significativa de la energía del haz láser. Segundo, su excelente conductividad térmica disipa rápidamente el calor fuera de la zona de corte. ¿El resultado? Se necesita más potencia para lograr un corte equivalente al del acero de espesor similar.

Según especialistas en corte por láser de fibra , el aluminio se corta excepcionalmente bien con máquinas de láser de fibra a pesar de ser difícil de procesar en sistemas antiguos de CO2. Para proyectos de corte láser de aluminio, las láminas delgadas entre 0,5 mm y 3 mm funcionan bien con láseres de 1000 W a 2000 W. El corte láser de aluminio medio en espesores de 4 mm a 8 mm requiere sistemas de 2000 W a 4000 W, mientras que las placas gruesas de 9 mm a 15 mm exigen niveles de potencia de 4000 W o superiores para superar la reflectividad del material.

De cobre y latón llevan estos desafíos aún más lejos. Ambos metales presentan una reflectividad y conductividad térmica extremadamente altas, lo que los convierte en los materiales comunes más exigentes para el procesamiento láser. Sin embargo, los láseres de fibra que operan en su longitud de onda más corta de 1,06 micrones manejan las aleaciones de cobre de forma mucho más confiable que los sistemas de CO2 jamás pudieron hacer.

Específicamente para el cobre, las tablas de espesor indican que normalmente se requieren láseres de entre 3000 W y 5000 W incluso para secciones relativamente delgadas entre 0,5 mm y 6 mm. Los servicios profesionales compensan las propiedades difíciles del cobre ajustando las velocidades de corte, aumentando la densidad de potencia y utilizando configuraciones especializadas de gas auxiliar.

A continuación se incluye una guía de referencia completa que muestra lo que se puede esperar en los metales más comunes:

| Tipo de Metal | Rango máximo de espesor | Tipo de láser recomendado | Consideraciones especiales |

|---|---|---|---|

| Acero dulce | Hasta 25 mm | CO2 o fibra | Fácil de cortar; el uso de oxígeno como gas auxiliar aumenta la velocidad; el nitrógeno produce bordes libres de óxido |

| Acero inoxidable | Hasta 20mm | CO2 o fibra | Utilice nitrógeno como gas auxiliar para preservar la resistencia a la corrosión; se puede lograr una excelente calidad de borde |

| Aluminio | Hasta 15 mm | Fibra (fuertemente preferido) | La alta reflectividad y conductividad térmica requieren mayor potencia; se recomienda el uso de nitrógeno como gas auxiliar |

| Cobre | Hasta 6 mm | Solo fibra | Extremadamente reflectante; requiere alta potencia (3000 W o más); son necesarias velocidades de corte más lentas |

| Latón | Hasta 8 mm | Fibra (fuertemente preferido) | Presenta desafíos similares al cobre; la longitud de onda de fibra maneja mejor la reflectividad que el CO2 |

| Titanio | Hasta 10 mm | CO2 o fibra | Mayor relación resistencia-peso; requiere atmósfera inerte para prevenir la oxidación; precio premium |

Titanio merece una mención especial porque combina una excelente compatibilidad con láser con requisitos exigentes de proceso. Este metal se corta más fácilmente mediante láser que por estampado o mecanizado mecánico, lo que hace que el procesamiento láser sea particularmente atractivo para aplicaciones aeroespaciales y médicas. Sin embargo, el titanio reacciona agresivamente con el oxígeno a temperaturas elevadas, por lo que es esencial usar un blindaje de argón o nitrógeno para evitar la fragilización en el borde de corte.

¿Qué debe tener en cuenta sobre estas consideraciones de materiales? Primero, el acero y el acero inoxidable siguen siendo las opciones más adecuadas para proyectos de corte láser. Segundo, el aluminio y el cobre son totalmente viables con la tecnología láser de fibra moderna, pero espere ajustes en los precios que reflejen la mayor potencia y velocidades más lentas requeridas. Finalmente, siempre discuta las especificaciones del material con su proveedor de servicios antes de finalizar los diseños, ya que las limitaciones de espesor pueden variar según el equipo que utilicen.

Ahora que comprende qué materiales funcionan mejor con la tecnología láser, podría preguntarse cómo se compara el corte láser con otros métodos alternativos. ¿Cuándo debería elegir chorro de agua, plasma o mecanizado CNC en su lugar? La siguiente sección ofrece una comparación sincera para ayudarle a seleccionar el proceso óptimo para su aplicación.

Corte por láser vs. Chorro de agua, plasma y alternativas CNC

He aquí una verdad sincera que rara vez reconocen los contenidos centrados en ventas: el corte láser no siempre es la mejor opción. ¿Le sorprende? Aunque la tecnología láser destaca en muchas aplicaciones, comprender cuándo otros servicios de corte de metales superan al láser puede ahorrarle tiempo, dinero y frustraciones significativas. Comparemos sus opciones de forma objetiva para que pueda asociar la tecnología adecuada a los requisitos específicos de su proyecto.

Cada método de corte aporta ventajas distintas. La clave consiste en comprender dónde las tecnologías láser y CNC se complementan, frente a dónde alternativas como el corte por agua o plasma ofrecen resultados superiores. Piénselo de esta manera: una cortadora láser CNC para metal podría ser perfecta para su diseño de soporte intrincado, pero esa misma tecnología podría no ser la adecuada para su proyecto de acero estructural grueso.

Cuando el corte por agua supera al corte láser

El corte por chorro de agua utiliza agua a alta presión mezclada con partículas abrasivas para cortar prácticamente cualquier material. Según pruebas industriales de Wurth Machinery , se prevé que el mercado del corte por agua alcance más de 2.390 millones de dólares para 2034, impulsado principalmente por aplicaciones donde el corte sensible al calor es esencial.

¿Cuándo debería elegir el corte por agua en lugar del corte láser? Considere estos escenarios:

- Materiales sensibles al calor: El corte por agua no produce ninguna zona afectada por el calor, lo que significa que no hay deformaciones, endurecimiento ni cambios metalúrgicos en su pieza de trabajo

- Materiales extremadamente gruesos: Los chorros de agua cortan materiales de hasta 12 pulgadas de grosor donde los láseres no pueden penetrar eficazmente

- Corte de materiales mixtos: Un solo sistema de chorro de agua corta piedra, vidrio, compuestos y metales sin necesidad de cambiar equipos

- Aleaciones especiales reflectantes: El latón, el titanio y el Inconel se cortan de forma confiable sin los problemas de reflectividad que afectan a los sistemas láser

- Aplicaciones para alimentos: La ausencia de contaminación térmica hace que el chorro de agua sea ideal para equipos de procesamiento de alimentos

¿Cuáles son las desventajas? El corte por chorro de agua es significativamente más lento que el proceso láser, especialmente en materiales delgados. Los costos operativos también son más altos debido al consumo de abrasivo, y la limpieza requiere mayor atención por la mezcla de agua y granate generada durante el corte. La inversión en equipo también es considerable, ya que los sistemas de chorro de agua de calidad comienzan alrededor de los $100,000 en comparación con los $60,000 de las unidades más pequeñas.

Plasma vs Láser para aplicaciones en acero grueso

Si estás buscando corte por plasma cerca de mí para la fabricación de acero grueso, estás haciendo la pregunta correcta. El corte por plasma domina al trabajar con metales conductores de más de medio pulgada de espesor, manteniendo los costos manejables.

Según pruebas comparativas, el corte por plasma en acero de una pulgada es aproximadamente 3 a 4 veces más rápido que el corte por chorro de agua, con costos operativos de alrededor de la mitad por pie lineal. La inversión en equipo presenta una historia aún más convincente: un sistema completo de plasma cuesta alrededor de $90,000 en comparación con aproximadamente $195,000 para una configuración de chorro de agua de tamaño similar.

Elige el corte por plasma cuando tus proyectos impliquen:

- Fabricación de acero estructural: Vigas, placas y componentes de alto calibre cortados rápida y económicamente

- Fabricación de equipos pesados: Componentes para maquinaria de construcción y agrícola

- Aplicaciones en construcción naval: Procesamiento a gran escala de placas gruesas donde la velocidad importa más que el detalle fino

- Trabajos con metales gruesos conscientes del presupuesto: Cuando los requisitos de precisión permitan las tolerancias más amplias del corte por plasma

Sin embargo, el corte por plasma tiene limitaciones claras. La precisión del corte por plasma es mucho menor que la del corte láser , lo que hace que el plasma no sea adecuado para diseños intrincados o piezas con tolerancias estrechas. Los trabajadores también requieren precauciones de seguridad adicionales debido a la radiación electromagnética generada durante el corte. Si su diseño exige bordes limpios, orificios pequeños o geometrías complejas, el corte CNC por láser sigue siendo la opción superior.

Para tener una visión completa de cómo la tecnología láser CNC se compara con todas las alternativas principales, aquí hay un desglose detallado:

| El factor | Corte Láser | Chorro de agua | Plasma | Fresado CNC | EDM |

|---|---|---|---|---|---|

| Tolerancia de Precisión | ±0,1 mm a ±0,25 mm | ±0,1 mm a ±0,5 mm | ±0,5 mm a ±1,5 mm | ±0,05 mm a ±0,25 mm | ±0,005 mm a ±0,025 mm |

| Calidad del borde | Excelente, necesita mínimo acabado posterior | Buena, posible ligero bisel | Más rugoso, a menudo requiere acabado secundario | Buena, depende de las herramientas | Acabado espejo alcanzable |

| Zona afectada por el calor | Pequeña pero presente | Ninguno | Grande | Ninguno (mecánico) | Muy pequeña |

| Rango de espesor del material | 0,5 mm a 25 mm (acero) | Hasta 300 mm+ | 3 mm a 150 mm+ | Limitado por la profundidad del cortador | Hasta 300 mm |

| Velocidad de corte | Muy rápido en materiales delgados | Lento a moderado | Rápido en metales gruesos | Moderado | Muy lento |

| Costo relativo | Moderado a alto | Altos costos de funcionamiento | Bajos costos de equipo y operación | Moderado | Alto |

| Tipos de materiales mejores | Metales delgados a medianos, algunos no metales | Cualquier material, incluyendo piedra y vidrio | Solo metales conductores | Metales más blandos, plásticos, madera | Solo materiales conductores |

Fresado CNC ofrece ventajas cuando se trabaja con metales más blandos como el aluminio o cuando se necesitan crear contornos 3D en lugar de perfiles simples 2D. El corte mecánico no produce una zona afectada por calor, similar al chorro de agua, y los costos de equipo pueden ser más bajos para operaciones básicas. Según la comparación de Xometry, el corte mecánico sigue siendo competitivo en costo y flexibilidad en aplicaciones donde no se requiere una precisión extrema.

EDM (Mecanizado por Descarga Eléctrica) ocupa un nicho especializado para trabajos de ultra-precisión. Cuando las tolerancias más ajustadas que ±0,025 mm son obligatorias, o cuando se necesita cortar aceros herramienta endurecidos que destruirían las herramientas de corte mecánico, el EDM se convierte en la única opción viable. El inconveniente es una velocidad de procesamiento considerablemente más lenta.

Entonces, ¿cuándo debería evitar específicamente el corte láser?

- Placas gruesas superiores a 25 mm: El plasma o el chorro de agua procesan más rápido y de forma más económica

- Aplicaciones sensibles al calor: Los implantes médicos o materiales que no pueden tolerar ninguna entrada térmica requieren corte por chorro de agua

- Materiales no conductivos: La piedra, el vidrio y muchos compuestos se cortan mejor con chorro de agua

- Requisitos de ultra precisión: Cuando las tolerancias inferiores a ±0,1 mm son obligatorias, puede ser necesario el electroerosionado (EDM)

- Acero grueso con restricciones presupuestarias: El plasma ofrece una calidad aceptable a un costo significativamente menor

Muchas talleres de fabricación exitosos operan con múltiples tecnologías precisamente porque ningún método único maneja óptimamente todas las aplicaciones. El plasma y el láser a menudo combinan bien, cubriendo desde trabajos precisos en materiales delgados hasta fabricación estructural pesada. Agregar capacidad de corte por chorro de agua amplía la versatilidad para trabajar prácticamente cualquier material sin preocupaciones por el calor.

Comprender estos compromisos le permite solicitar cotizaciones a los proveedores adecuados y garantiza que sus piezas se procesen utilizando la tecnología óptima. Una vez seleccionado su método de corte, el siguiente paso consiste en optimizar sus archivos de diseño para minimizar costos y maximizar la calidad del proceso que elija.

Pautas de optimización de diseño para piezas cortadas con láser

Ha seleccionado la tecnología de corte adecuada y verificado la compatibilidad de su material. Ahora llega el paso que diferencia las producciones sin contratiempos de retrasos costosos: preparar correctamente sus archivos de diseño. El diseño para facilitar la fabricación no solo previene problemas; además reduce activamente el costo por pieza mientras mejora la calidad. Ya sea que esté creando piezas cortadas con láser para un prototipo o preparando miles de piezas de producción, estas pautas le ayudarán a hacerlo correctamente desde la primera vez.

Piense en su archivo de diseño como un conjunto de instrucciones para un sistema láser de corte de metal de precisión. Cuanto más claras y optimizadas sean esas instrucciones, más rápido y con mayor precisión podrá ejecutarlas la máquina. Según especialistas en DFM de Jiga, integrar principios de diseño para fabricación desde las primeras etapas del diseño permite lograr cortes precisos con mínimo desperdicio, reducción del tiempo de corte y una mejora general en el rendimiento de producción.

Tamaños Mínimos de Características y Especificaciones de Agujeros

He aquí una pregunta que sorprende a muchos compradores por primera vez: ¿qué tan pequeños pueden ser realmente? La respuesta depende del espesor del material, y equivocarse en esto puede significar cortes incompletos, acumulación excesiva de calor o piezas que no funcionan como se pretende.

Diámetro mínimo del agujero está directamente relacionado con el espesor del material. Como regla general para el corte láser de precisión, los diámetros de los orificios deben ser al menos iguales al espesor del material. Por ejemplo, una chapa de acero de 2 mm de espesor no debería tener orificios menores a 2 mm de diámetro. Es técnicamente posible hacer orificios más pequeños, pero requiere velocidades de corte más lentas y puede provocar distorsión térmica alrededor del perímetro del orificio.

Al diseñar orificios y características internas, siga estas pautas:

- Distancia del Agujero al Borde: Mantenga al menos 1,5 veces el espesor del material entre cualquier orificio y el borde de la pieza para evitar deformaciones y garantizar la integridad estructural

- Espaciado entre agujero y agujero: Deje un mínimo de un espesor de material entre orificios adyacentes para evitar la acumulación de calor que puede distorsionar los puentes delgados entre las características

- Ancho de la ranura: Las ranuras deben tener al menos 1,5 veces el ancho del corte (kerf) para asegurar la eliminación completa del material durante el corte

- Esquinas internas agudas: No es posible obtener esquinas internas exactamente de 90 grados porque el haz láser tiene un diámetro finito; diseñe con radios pequeños (típicamente como mínimo 0,5 mm) en las esquinas internas

Según Especificaciones de corte preciso de Datum Alloys , los servicios profesionales pueden alcanzar tolerancias de ±0,05 mm en dimensiones lineales y tolerancia posicional de ±0,15 mm en características. Estos estándares industriales le ayudan a comprender lo que es realista lograr al especificar su trabajo de máquina CNC por corte láser.

Compensación del ancho de kerf es otra consideración crítica que muchos diseñadores pasan por alto. El kerf es el ancho del material eliminado por el haz láser mismo, que normalmente varía entre 0,1 mm y 0,3 mm dependiendo del tipo y espesor del material. Cuando las dimensiones finales precisas son importantes, su diseño debe tener en cuenta esta pérdida de material. La mayoría de los servicios profesionales aplican compensación de kerf automáticamente, pero comprender este concepto le ayuda a comunicar claramente los requisitos dimensionales.

Optimización de su diseño para un corte rentable

¿Quiere reducir su presupuesto en un 20 % o más? La optimización inteligente del diseño a menudo ofrece exactamente este tipo de ahorros. Los principios son sencillos una vez que se entiende qué impulsa los costos de corte láser: tiempo de máquina, consumo de material y requisitos de postprocesamiento.

Optimización de Anidamiento maximiza la cantidad de piezas que caben en cada hoja de material. Según las directrices industriales de DFM, el anidado eficiente y las líneas de corte compartidas contribuyen directamente al ahorro de costos al minimizar el desperdicio de material y reducir el tiempo total de corte. Al diseñar piezas personalizadas de chapa cortada, considere estos enfoques amigables con el anidado:

- Líneas de corte comunes: Diseñe piezas adyacentes para que compartan bordes cuando sea posible, reduciendo así la longitud total de corte

- Formas entrelazadas: Cree geometrías complementarias que se aniden eficientemente sin dejar espacio desperdiciado

- Tamaños estándar de hojas: Diseñe las dimensiones de las piezas para que se dividan exactamente en tamaños estándar de hojas, minimizando el material sobrante

- Flexibilidad de orientación: Evite características que restrinjan la rotación de las piezas durante el anidado

Colocación de pestañas para estabilidad de la pieza evita que las piezas pequeñas o ligeras se muevan durante el corte. Estos pequeños puentes mantienen las piezas en su lugar dentro del esqueleto de la chapa hasta que finaliza el corte. Una cortadora láser para chapa metálica gestiona automáticamente las pestañas en la mayoría de los casos, pero comprender este concepto ayuda a anticipar dónde podrían aparecer marcas visibles en las piezas terminadas.

Al preparar archivos para el corte láser de chapa de acero u otros materiales, estas simplificaciones de diseño reducen costos sin comprometer la funcionalidad:

- Simplificar la geometría: Utilice líneas suaves y continuas en lugar de curvas complejas o detalles excesivos que aumenten el tiempo de corte

- Elimine características innecesarias: Cada agujero, ranura y contorno añade tiempo de máquina; elimine elementos decorativos que no cumplan funciones prácticas

- Estandarice los espesores: Según la guía de materiales de Komacut, utilizar espesores estándar de material es una de las formas más sencillas de optimizar costos, ya que las cortadoras láser están calibradas para tamaños estándar

- Considere el ensamblaje: Incorpore diseños de lengüetas y ranuras que faciliten el ensamblaje autoubicable, reduciendo los requisitos de sujeción

Preparación del formato de archivo afecta directamente al tiempo de respuesta de la cotización y a la precisión en la producción. Los servicios profesionales generalmente aceptan formatos de archivo CAD DWG y DXF. Según las pautas de preparación de Datum Alloys, sus archivos deben cumplir con estas especificaciones:

| Requisito | Especificación | Por qué es importante |

|---|---|---|

| Formato de archivo | DWG o DXF (solo 2D) | Formatos legibles por máquina que se traducen directamente en trayectorias de corte |

| Escala | 1:1 (tamaño real) | Las escalas no coincidentes hacen que las piezas queden cortadas demasiado pequeñas o grandes |

| Continuidad de línea | Trayectorias completas y sin interrupciones | Las líneas discontinuas o punteadas no pueden ser interpretadas por el software de corte |

| Elementos Externos | Eliminar bloques de título, dimensiones y notas | Solo debe aparecer la geometría de corte en el archivo |

| Componentes por Archivo | Una pieza por archivo (preferido) | Simplifica la cotización y reduce errores de procesamiento |

¿Qué hay de esos accesos que podrías ver mencionados en las especificaciones? Según las directrices de Datum, un acceso es una trayectoria de entrada corta que utiliza el láser para comenzar a cortar suavemente, dejando una pequeña marca visible en el borde. La mayoría de los servicios profesionales los añaden automáticamente, a menos que especifiques que un borde determinado debe permanecer sin marcas.

Una optimización adecuada del diseño crea un ciclo virtuoso. Un mejor anidado significa menos desperdicio de material. Una geometría más sencilla permite un corte más rápido. Un dimensionado apropiado de las características significa menos problemas de calidad. Juntos, estos factores reducen tus costos al tiempo que entregan piezas cortadas con láser de mayor calidad. Con tus archivos de diseño optimizados, comprender qué factores de calidad afectan tus piezas terminadas se convierte en la siguiente área crítica de conocimiento.

Factores de calidad y solución de problemas comunes de corte

Sus archivos de diseño están optimizados y su material seleccionado. Ahora surge la pregunta que determina si sus piezas metálicas cortadas por láser funcionan realmente según lo previsto: ¿qué diferencia un corte de calidad de un resultado deficiente? Comprender los factores que afectan la calidad final de la pieza le ayuda a especificar requisitos con claridad, evaluar muestras de forma eficaz y solucionar problemas antes de que se conviertan en inconvenientes costosos.

Cuando examina un componente de acero inoxidable cortado por láser o cualquier resultado de corte láser en acero, cinco indicadores clave revelan el verdadero nivel de calidad: suavidad superficial, formación de rebabas, consistencia del kerf, perpendicularidad del corte y tamaño de la zona afectada por el calor. Según especialistas en calidad de láser de fibra , estos factores afectan directamente la precisión y funcionalidad de sus piezas de trabajo. Examinemos qué provoca problemas comunes y cómo los servicios profesionales los evitan.

Prevención de deformaciones y distorsiones térmicas

¿Alguna vez ha recibido piezas que se veían perfectas en el archivo CAD pero llegaron ligeramente torcidas o combadas? La deformación es quizás el problema de calidad más frustrante en las aplicaciones de corte láser de metal porque puede hacer que piezas de por lo demás excelente calidad resulten inutilizables.

La distorsión ocurre cuando el calor intenso generado por el haz láser provoca una expansión y contracción localizada en el metal. Según el equipo de ingeniería de Central Laser Services, las causas más comunes incluyen:

- Distribución desigual del calor: Cuando las trayectorias de corte concentran el calor en áreas específicas en lugar de distribuir la carga térmica a través de toda la pieza

- Soporte insuficiente del material: Las piezas que se mueven o flexan durante el corte desarrollan tensiones internas al enfriarse de manera desigual

- Secuencia de corte inadecuada: El orden en que se cortan los detalles afecta la forma en que se acumulan las tensiones en el material restante

- Exceso de potencia láser: Más potencia de la necesaria crea zonas afectadas por el calor más grandes y aumenta la tensión térmica

¿Cómo evitan estos problemas los servicios profesionales de corte láser de chapa metálica? La gestión térmica es clave. Los proveedores de calidad calibran la potencia, velocidad y enfoque para equilibrar la calidad del corte con una entrada mínima de calor. Sus equipos de configuración garantizan que los materiales estén firmemente sujetos durante todo el proceso de corte para mantener la integridad dimensional y la planitud. Además, optimizar la colocación de las piezas y el orden de corte minimiza las tensiones residuales y mejora el aprovechamiento de la chapa.

La zona Afectada por el Calor (HAZ) requiere especial atención porque impacta directamente en las propiedades del material. Esta zona alrededor de cada corte experimenta cambios microestructurales debido a la exposición térmica. Una zona afectada por el calor (HAZ) grande puede reducir la resistencia del material o generar fragilidad. Los factores que influyen en el tamaño de la HAZ incluyen el nivel de potencia del láser, la velocidad de corte, el espesor del material y la selección del gas auxiliar. La tecnología láser de fibra generalmente produce zonas afectadas por el calor más pequeñas que los antiguos sistemas CO2 debido a una transferencia de energía más rápida y mayores velocidades de corte.

Los diferentes metales reaccionan de forma única ante la exposición al calor. La alta conductividad térmica del aluminio ayuda a disipar rápidamente el calor, pero requiere una gestión cuidadosa de los parámetros para evitar distorsiones localizadas. El acero inoxidable tolera razonablemente bien el calor, pero puede presentar una ligera decoloración cerca de los bordes de corte si no se protege adecuadamente con gas. El cobre representa el mayor desafío porque su conductividad térmica extrema dificulta el control de la acumulación de calor.

Lograr bordes limpios sin rebabas

Pase el dedo por el borde de un corte láser. ¿Es liso o siente material áspero y elevado que se engancha en su piel? Esos bordes ásperos son rebabas, y constituyen uno de los problemas de calidad más comunes en las operaciones de cortadoras láser de chapa metálica.

Según especialistas en control de calidad de corte láser , las rebabas ocurren cuando la velocidad de corte es demasiado lenta o la potencia del láser es demasiado alta, lo que provoca que el material fundido vuelva a solidificarse a lo largo del borde de corte en lugar de ser expulsado limpiamente. Otros factores que contribuyen incluyen presión insuficiente del gas de asistencia y enfoque del haz desalineado.

Al evaluar piezas terminadas de cualquier proveedor de servicios de corte por láser de metales, verifique estos indicadores de calidad:

- Lisosidad de la Superficie: Examine la superficie de corte en busca de estrías diagonales; marcas más pequeñas indican una mejor calidad de corte

- Presencia de rebabas: Toque el borde inferior para detectar material elevado, lo que indica una eyección incompleta de escoria

- Consistencia del kerf: Mida el ancho de corte en varios puntos para verificar un corte uniforme en toda la pieza

- Perpendicularidad: Verifique si los bordes de corte son verdaderamente verticales con respecto a la superficie del material, especialmente en materiales más gruesos

- Cambio de color: Busque cambios de color relacionados con el calor cerca de los bordes que podrían indicar exposición térmica excesiva

Las marcas de quemaduras y la decoloración resultan del exceso de calor alrededor del área de corte. Para prevenir estos problemas, los servicios profesionales ajustan la potencia del láser, aumentan adecuadamente las velocidades de corte y utilizan gases auxiliares como nitrógeno o aire que enfrían la zona de corte mientras expulsan los residuos. Elegir el tipo correcto de láser para materiales específicos también minimiza el riesgo de quemaduras.

¿Qué diferencia al corte láser de calidad de los resultados deficientes? Se reduce a una calibración adecuada del equipo, parámetros de corte optimizados según cada material y espesor específicos, y un monitoreo constante del proceso. Según las mejores prácticas de control de calidad, la calibración regular de la máquina garantiza que el haz láser permanezca correctamente alineado para cortes precisos. Los operadores deben supervisar y ajustar los parámetros según el tipo y espesor del material para mantener la consistencia durante toda la producción.

Al especificar los requisitos de calidad a su proveedor de servicios, sea explícito acerca de las dimensiones críticas, las expectativas de acabado superficial y cualquier arista que deba permanecer libre de rebabas sin procesamiento secundario. Comprender estos factores de calidad le permite evaluar eficazmente las muestras y garantiza que sus piezas terminadas cumplan con los requisitos funcionales. Una vez definidas las expectativas de calidad, la siguiente pregunta crítica consiste en comprender qué factores determinan los costos que verá en sus cotizaciones.

Comprensión de los Costos de Corte por Láser y las Variables de Precios

Ha diseñado sus piezas, seleccionado el material adecuado y verificado las expectativas de calidad. Ahora surge la pregunta que todos quieren responder pero que pocas fuentes abordan con honestidad: ¿cuánto costará esto realmente? A diferencia de las compras de productos básicos con precios fijos, los cargos por corte láser dependen de múltiples variables interconectadas que pueden hacer variar drásticamente su presupuesto en una u otra dirección. Comprender estos factores le ayuda a presupuestar de manera realista e identificar oportunidades para reducir costos sin sacrificar calidad.

He aquí la realidad que sorprende a muchos compradores primerizos: dos proyectos aparentemente similares pueden tener precios muy diferentes. Un soporte rectangular sencillo podría costar una fracción de lo que cuesta un panel decorativo complejo, incluso cuando ambos utilizan el mismo material. La diferencia radica en el tiempo de corte, la eficiencia del material y la complejidad del procesamiento. Analicemos exactamente qué determina su presupuesto de corte láser para que pueda tomar decisiones informadas.

Variables que determinan los presupuestos de corte láser

Cuando un proveedor calcula el precio de corte láser personalizado, está evaluando varios factores interrelacionados. Según especialistas en precios de la industria en Komacut, los principales factores que determinan el costo incluyen el tipo de material, el grosor, la complejidad del diseño, el tiempo de corte, los costos de mano de obra y los procesos de acabado. Cada elemento contribuye al gasto total al afectar la eficiencia y los requisitos de recursos.

Tipo y grosor del material constituyen la base de cualquier presupuesto. Diferentes metales tienen propiedades únicas que afectan la velocidad de corte, el consumo de energía y el desgaste del equipo. Por ejemplo, cortar acero inoxidable generalmente requiere más energía y tiempo en comparación con el acero al carbono, lo que lo hace más costoso por pie lineal. Los materiales más gruesos acentúan este efecto porque necesitan más potencia y velocidades de corte más lentas para lograr una penetración limpia.

Según investigación de precios de Thinklaser , el cálculo del costo de material sigue una fórmula sencilla: Precio del material por unidad de área multiplicado por el Área de material utilizada. Sin embargo, este costo base se multiplica por factores de procesamiento que varían significativamente según lo que esté cortando.

La complejidad del diseño impacta directamente el tiempo de la máquina. Cada recorte requiere un punto de perforación donde el láser inicia el corte. Más puntos de perforación y trayectorias de corte más largas aumentan el consumo de energía y la duración del proceso. Según el análisis de Komacut, los diseños intrincados con numerosos recortes exigen mayor precisión, lo que incrementa los costos de mano de obra y equipo. Las geometrías simples con características internas mínimas siempre cuestan menos que patrones elaborados con docenas de agujeros y curvas.

A continuación se muestra un desglose de los factores clave que afectan el precio de su corte metálico personalizado:

- Costos de Materiales: Precio del material básico más el factor de desperdicio basado en la eficiencia con que sus piezas se distribuyen en tamaños estándar de hojas

- Costos operativos de la máquina: Consumo de potencia del láser multiplicado por las horas de operación, más los costos de energía por hora

- Costos de mano de obra: Tiempo de configuración más tiempo de operación más cualquier tiempo de postprocesamiento, multiplicado por la tarifa de mano de obra

- Tarifas por complejidad del diseño: Cargos adicionales por patrones intrincados que requieren programación especializada o velocidades de corte más lentas

- Costos de configuración: Honorarios únicos para la configuración de máquinas, particularmente significativos para pedidos pequeños

- Operaciones Secundarias: Procesos como el eliminado de rebabas, doblado, soldadura o acabado superficial añaden tiempo de mano de obra y equipo

Cantidad y tamaño del lote afectan significativamente el precio por pieza. Los costos fijos de configuración se distribuyen entre todas las piezas de un pedido, por lo que cantidades mayores reducen el costo por unidad. Según análisis del sector, realizar pedidos al por mayor puede reducir considerablemente el costo unitario al repartir los costos fijos de configuración entre más unidades. Además, los pedidos más grandes suelen calificar para descuentos en materiales por parte de los proveedores, lo que reduce aún más los gastos totales.

Requisitos de tiempo de entrega puede afectar considerablemente los precios. Los pedidos urgentes que requieren procesamiento acelerado suelen tener cargos adicionales porque pueden necesitar mano de obra por horas extras, interrupción del programa de otros trabajos o abastecimiento prioritario de materiales. Los tiempos de entrega estándar casi siempre ofrecen un mejor valor que las entregas de emergencia.

Equilibrar velocidad y presupuesto en su proyecto

¿Desea reducir su cotización instantánea de corte láser sin comprometer la calidad de las piezas? Los compradores inteligentes utilizan varias estrategias comprobadas para optimizar costos cumpliendo con los requisitos del proyecto.

Según investigaciones sobre optimización de diseño, el anidado eficiente maximiza el uso del material al disponer las piezas lo más juntas posible en las planchas de material, minimizando el desperdicio. Esto reduce la necesidad de material bruto y disminuye el tiempo de corte, lo que genera ahorros significativos. El software avanzado de anidado ayuda a optimizar las disposiciones, mejorando la eficiencia y reduciendo los residuos.

Considere estas estrategias de reducción de costos al preparar sus proyectos personalizados de corte de metal:

- Simplifique geometrías: Reducir el número de recortes y eliminar características decorativas innecesarias que no cumplen funciones prácticas

- Utilice espesores estándar de material: Los calibres no estándar requieren pedidos especiales y suelen tener precios más altos

- Optimice para el anidado: Diseñar piezas que encajen eficientemente en tamaños estándar de láminas para minimizar desperdicios

- Consolide los pedidos: Combinar varios números de pieza en un solo pedido para compartir costos de preparación

- Elegir materiales adecuados: No especificar acero inoxidable cuando el acero suave cumpla con los requisitos funcionales

- Permitir tiempos de entrega estándar: Evitar cargos por urgencia planificando con anticipación e incluyendo márgenes de tiempo en los cronogramas del proyecto

- Considerar cuidadosamente las cantidades de prototipos: Pedir suficientes prototipos para validar diseños, pero evitar pedidos excesivos antes de la finalización del diseño

Los sistemas de cotización en línea han transformado la forma en que los compradores interactúan con los servicios de corte láser. Las plataformas modernas le permiten cargar archivos de diseño y recibir estimaciones automatizadas en cuestión de minutos. Para obtener cotizaciones precisas rápidamente, prepare esta información antes de comenzar:

- Archivos completos de diseño en formato DXF o DWG a escala 1:1

- Tipo de material y designación específica de la aleación

- Grosor del material

- Cantidad requerida

- Cualquier operación secundaria necesaria (doblado, inserción de hardware, acabado)

- Requisitos de plazo de entrega

- Certificaciones de calidad requeridas para su industria

Según las recomendaciones de la industria, obtener cotizaciones de varios proveedores ayuda a comprender las tarifas del mercado y encontrar el mejor valor. No olvide considerar las tarifas de configuración, los costos de envío y cualquier gasto de postprocesamiento como pulido, pintura o ensamblaje al comparar los costos totales del proyecto.

¿Qué debería esperar realísticamente? Aunque los precios específicos varían según la región, el proveedor y los costos actuales de materiales, la relación entre cantidad y precio por unidad sigue patrones predecibles. Los costos de configuración que parecen significativos en un pedido de 10 piezas se vuelven insignificantes cuando se distribuyen en 1.000 piezas. La eficiencia del material mejora al aumentar las cantidades, ya que los proveedores pueden optimizar la disposición en múltiples láminas. El trabajo por pieza disminuye conforme los operarios adquieren familiaridad con los requisitos específicos de su trabajo.

Comprender estas dinámicas de precios le permite tener conversaciones productivas con los proveedores de servicios y tomar decisiones informadas sobre los equilibrios entre costo, calidad y plazo. Una vez establecidas las expectativas presupuestarias, el siguiente paso consiste en comprender cómo diferentes industrias aplican la tecnología de corte láser a sus necesidades específicas y qué significa eso para sus proyectos.

Aplicaciones Industriales desde Automotriz hasta Metalistería Arquitectónica

Usted comprende la tecnología, los materiales y los costos. Pero aquí está lo que realmente distingue a los proyectos exitosos de los problemáticos: reconocer que diferentes industrias exigen enfoques fundamentalmente distintos para los servicios de corte láser de metales. Un soporte para un proyecto de señalización residencial tiene casi nada en común con un componente estructural destinado a una línea de ensamblaje automotriz, incluso cuando ambos comienzan como láminas de acero idénticas.

¿Por qué es importante esto para su proyecto? Porque los requisitos específicos de cada industria dictan todo, desde las especificaciones de tolerancia hasta la documentación de certificación. Comprender estas diferencias le ayuda a comunicarse eficazmente con los proveedores de servicios y asegura que sus piezas cumplan con los estándares exigidos por su aplicación. Según investigaciones sobre aplicaciones industriales, la tecnología de corte láser ha transformado diversas industrias con su precisión y versatilidad, desde la creación de joyería detallada hasta la fabricación de componentes críticos en los sectores aeroespacial y automotriz.

Requisitos de Precisión en Automoción y Aeroespacial

En la industria automotriz, el corte láser industrial es una herramienta fundamental para fabricar componentes complejos y personalizaciones. Cada milímetro importa al producir piezas para chasis, sistemas de suspensión y conjuntos estructurales. El margen de error? Esencialmente cero.

Según especialistas en fabricación automotriz , el corte láser en este sector es significativamente más eficiente que los procesos tradicionales de fabricación de metales como el corte por troquel o el corte por plasma. El láser de alta potencia, típicamente un cortador láser de fibra, proporciona la precisión esencial en aplicaciones automotrices donde los componentes deben encajar perfectamente en miles de vehículos ensamblados.

Los proyectos típicos de fabricación láser automotriz incluyen:

- Componentes del chasis: Soportes estructurales, travesaños y placas de refuerzo que requieren un ajuste preciso para ensamblajes soldados

- Piezas de suspensión: Soportes de brazo de control, montajes de resortes y componentes de barra estabilizadora con requisitos de tolerancia estrecha

- Paneles de carrocería: Refuerzos de puertas, estructuras de pilares y componentes resistentes a impactos donde la precisión dimensional afecta el rendimiento de seguridad

- Piezas del compartimento del motor: Escudos térmicos, soportes de montaje y soportes para accesorios que deben resistir ciclos térmicos y vibraciones

- Componentes Interiores: Bastidores de asientos, soportes de consola y refuerzos estructurales ocultos debajo de paneles de acabado

¿Qué diferencia a la fabricación por corte láser de grado automotriz del trabajo de fabricación general? Los requisitos de certificación. Según especialistas en gestión de calidad, la certificación IATF 16949 cumple con todos los requisitos de ISO 9001 y además se extiende para garantizar el cumplimiento de la fabricación esbelta, la prevención de defectos, la detección de variaciones y la reducción de desperdicios. Esta certificación, respaldada por asociaciones comerciales automotrices, establece el estándar para la selección de proveedores y la creación de cadenas de suministro confiables.

Para los fabricantes que atienden al sector automotriz, la certificación IATF 16949 ofrece beneficios tangibles, como una calidad constante mediante procesos monitoreados y medidos, una reducción en la variación de productos gracias a procesos de fabricación mejorados, y la prevención de defectos mediante métodos de fabricación probados y comprobados. Empresas como Shaoyi (Ningbo) Metal Technology ejemplifican este enfoque, ofreciendo calidad certificada según IATF 16949 para componentes de chasis, suspensión y estructurales, con capacidades que van desde prototipado rápido en 5 días hasta producción masiva automatizada.

Aplicaciones Aeroespaciales llevan los servicios de corte por láser de precisión al límite absoluto. Según investigaciones sobre fabricación aeroespacial, la necesidad de materiales ligeros y de alta resistencia en este sector no puede exagerarse. La precisión es la característica distintiva de los componentes aeroespaciales, y el corte por láser, con su elevada precisión y capacidad para manejar materiales especializados, es perfectamente adecuado para esta exigente aplicación.

La industria aeroespacial se beneficia de la capacidad del corte por láser para producir componentes que cumplen estrictos niveles de tolerancia. El proceso garantiza que se mantenga la integridad estructural de los materiales, lo cual es fundamental en aplicaciones donde el fallo puede ser catastrófico. Los proyectos aeroespaciales típicos incluyen componentes estructurales de titanio, paneles de revestimiento de aluminio y soportes de aleaciones especiales, donde el ahorro de peso medido en gramos puede traducirse en mejoras significativas de eficiencia de combustible durante la vida operativa de una aeronave.

Aplicaciones arquitectónicas y artísticas en metal

Cambia tu perspectiva de la precisión funcional al impacto visual, y entrarás en el mundo de la metalurgia arquitectónica y artística. Aquí, el corte láser personalizado de metal posibilita soluciones creativas que simplemente eran imposibles con los métodos tradicionales de fabricación.

Según especialistas en aplicaciones arquitectónicas, la tecnología de corte láser ha tenido un impacto significativo en la industria de la construcción. Su uso en la fabricación de estructuras de acero y elementos arquitectónicos detallados aporta un nuevo nivel de creatividad y precisión al campo. La capacidad de esta tecnología para cortar placas gruesas de acero y producir cortes precisos la hace invaluable para la arquitectura moderna.

Los proyectos típicos de chapas metálicas cortadas con láser en arquitectura incluyen:

- Fachadas decorativas: Revestimiento de edificios con patrones intrincados que crean efectos dinámicos de sombra a lo largo del día

- Las pantallas de privacidad: Paneles metálicos perforados que equilibran la privacidad visual con la transmisión de luz y la circulación de aire

- Componentes de escaleras: Stringers ornamentales, contrahuellas decorativas y paneles personalizados para barandillas

- Señalización y orientación: Letras tridimensionales, letreros luminosos canalizados y sistemas direccionales

- Elementos de diseño interior: Divisores de ambientes, elementos decorativos en techos y componentes personalizados para muebles

Los requisitos difieren enormemente del trabajo automotriz. Aunque la precisión dimensional sigue siendo importante, el enfoque cambia hacia la calidad del borde, el acabado superficial y la consistencia visual en paneles decorativos grandes. Los proyectos arquitectónicos suelen priorizar la perfección estética por encima de las tolerancias a nivel de micrómetro exigidas por los ensamblajes mecánicos.

Electrónica y fabricación de carcasas representa otra importante área de aplicación. Según investigaciones de la industria electrónica, la tecnología de corte por láser desempeña un papel fundamental en la miniaturización de dispositivos electrónicos. La industria depende en gran medida de capacidades de corte de precisión en las que una fracción de milímetro puede marcar una diferencia significativa.

Los proyectos típicos de carcasas electrónicas incluyen:

- Chasis para servidores: Carcasas para montaje en rack con patrones precisos de ventilación y características para montaje de componentes

- Carcasas para paneles de control: Armarios industriales con recortes para pantallas, interruptores y gestión de cables

- Protección contra EMI: Carcasas especializadas que bloquean la interferencia electromagnética en equipos sensibles

- Carcasas para electrónica de consumo: Carcasas de alto volumen para equipos de red, fuentes de alimentación y componentes de audio

Aplicaciones de prototipado merecen mención especial porque aprovechan la mayor fortaleza del corte por láser: la capacidad de pasar del diseño digital a la pieza física sin necesidad de inversión en herramientas. Según investigaciones sobre aplicaciones de I+D, la tecnología de corte por láser es invaluable para el desarrollo de prototipos y la fabricación de piezas experimentales. Su precisión y versatilidad permiten crear componentes con diseños complejos y tolerancias ajustadas, esenciales en el proceso de desarrollo.

Para el prototipado, la capacidad del corte por láser de producir piezas rápida y precisamente desempeña un papel fundamental en el proceso de diseño iterativo. Los ingenieros pueden probar el ajuste, la funcionalidad y la estética antes de comprometerse con las herramientas de producción. Servicios que ofrecen capacidades de prototipado rápido, como proveedores con entrega en 5 días para primeros artículos, permiten a los equipos de diseño validar conceptos rápidamente y avanzar a la producción con confianza.

A continuación se presenta un resumen de cómo varían los requisitos en los principales sectores industriales:

| Industria | Requisitos principales | Tolerancias típicas | Certificaciones Clave |

|---|---|---|---|

| Automotriz | Precisión dimensional, repetibilidad, trazabilidad | ±0,1 mm a ±0,25 mm | IATF 16949, ISO 9001 |

| Aeroespacial | Integridad del material, optimización del peso, documentación | ±0,05 mm a ±0,15 mm | AS9100, Nadcap |

| Arquitectura | Calidad visual, acabado de bordes, consistencia del patrón | ±0,5 mm típico | Específico del proyecto |

| Electrónica | Cortes precisos, bordes limpios, consideraciones de EMI | ±0,1 mm a ±0,2 mm | ISO 9001, listados UL |

| Prototipado | Velocidad, flexibilidad de diseño, capacidad de iteración | Dependiendo de la aplicación | Varía según el uso final |

Comprender estos requisitos específicos del sector industrial le permite seleccionar proveedores cuyas capacidades se alineen con las exigencias de su aplicación. Un taller especializado en trabajos metálicos arquitectónicos podría carecer de los sistemas de gestión de calidad necesarios para la producción automotriz, mientras que una instalación certificada para aeroespacial podría resultar innecesariamente costosa para proyectos de señalización decorativa.

Con esta comprensión de cómo diferentes industrias aprovechan la tecnología de corte láser, el siguiente paso fundamental consiste en evaluar proveedores potenciales según criterios que sean relevantes para su aplicación y requisitos específicos.

Elegir al Proveedor Adecuado de Servicios de Corte Láser de Metales

Ha dominado la tecnología, comprende la compatibilidad de materiales y sabe qué calidad esperar. Ahora llega quizás la decisión más trascendental en todo su proyecto: seleccionar al socio adecuado para producir efectivamente sus piezas. Un cortador láser de metal es tan bueno como el equipo que lo opera, y la diferencia entre un proveedor excelente y uno mediocre puede marcar la diferencia entre el éxito del proyecto y retrasos costosos.

He aquí lo que muchos compradores descubren demasiado tarde: la cotización más baja rara vez ofrece el mejor valor. Cuando busca servicios de corte láser cerca de mí o evalúa proveedores en todo el país, el precio representa solo un factor dentro de una ecuación mucho más amplia. Según especialistas en fabricación de Ametals, elegir al socio adecuado para subcontratar el trabajo puede reducir su estrés, disminuir sus costos y mejorar su eficiencia. La clave está en saber qué evaluar más allá del monto final de una cotización.

Certificaciones y estándares de calidad a verificar

Cuando la precisión es fundamental, las certificaciones proporcionan el primer filtro para distinguir entre servicios serios de corte láser de metales y talleres que simplemente poseen un láser. Pero ¿qué significan realmente estas certificaciones, y cuáles son importantes para su aplicación específica?

Certificación ISO 9001 establece la base para los sistemas de gestión de la calidad. Según las directrices de evaluación de la industria, aunque las certificaciones no son una garantía, las normas ISO 9001 ofrecen la seguridad de que está trabajando con un taller que cuenta con un sistema sólido de gestión de la calidad. Esta certificación indica procesos documentados, auditorías regulares y enfoques sistemáticos para prevenir defectos, no solo para detectarlos.

Certificación IATF 16949 va mucho más allá en aplicaciones automotrices. Esta norma comprende todos los requisitos de ISO 9001 y añade exigencias específicas del sector automotriz para la fabricación esbelta, prevención de defectos y trazabilidad en la cadena de suministro. Si está produciendo componentes para vehículos o equipos de transporte, esta certificación debería ser obligatoria.

Al evaluar a cualquier proveedor de servicios de corte láser CNC, haga estas preguntas de verificación:

- ¿Qué precisión y tolerancias puede alcanzar? Solicite cifras específicas en lugar de garantías vagas

- ¿Con qué frecuencia calibra su equipo? La calibración regular garantiza una precisión constante con el tiempo

- ¿Qué inspecciones realiza en los productos terminados? Comprenda sus puntos de control de calidad

- ¿Puede proporcionar certificaciones de materiales y trazabilidad? Fundamental para industrias reguladas

- ¿Cuál es su tasa de defectos y cómo maneja las piezas no conformes? Su respuesta revela la madurez del proceso

Más allá de las certificaciones formales, evalúe directamente las capacidades del equipo. Según las recomendaciones para la evaluación de equipos, desea un taller que cuente con máquinas de corte láser actualizadas y otras herramientas de taller mecánico, ya que los sistemas más nuevos tienen capacidades de manipulación automatizada de materiales, tiempos mínimos de configuración y altos niveles de precisión. Pregunte específicamente qué grosor puede cortar su láser, con qué precisión y con qué metales pueden trabajar.

A continuación se muestra un marco integral de evaluación para analizar posibles proveedores:

| Criterios de evaluación | Qué buscar | Señales de alerta |

|---|---|---|

| Capacidades de Equipamiento | Sistemas modernos de fibra y CO2, manipulación automatizada de materiales, especificaciones declaradas de grosor y precisión | Respuestas vagas sobre capacidades, equipos obsoletos, incapacidad para especificar tolerancias |

| Experiencia en Materiales | Experiencia con los metales específicos que utiliza, comprensión de los desafíos propios de cada material, capacidades adecuadas de gases de asistencia | Rango limitado de materiales, falta de experiencia con metales reflectantes si se requieren |

| Certificaciones de calidad | Certificación ISO 9001 como mínimo, IATF 16949 para automoción, procedimientos de calidad documentados | Sin certificaciones, negativa a compartir documentación de calidad |

| Servicios secundarios | Doblado, soldadura, acabado e inserción de hardware disponibles internamente | Debe subcontratar operaciones secundarias críticas, lo que añade tiempo de entrega y riesgos en las transiciones |

| Soporte DFM | Revisión de diseño para fabricabilidad incluida, sugerencias proactivas de optimización | Sin retroalimentación de diseño, acepta archivos exactamente tal como se envían sin revisión |

Evaluación del tiempo de entrega y la comunicación

¿Con qué rapidez puede obtener una cotización? ¿Qué tan rápido pueden enviarse las piezas? Estas preguntas son enormemente importantes cuando los cronogramas del proyecto son ajustados. Pero igual de importante es la forma en que el proveedor se comunica durante todo el proceso.

Según las pautas de evaluación de servicio al cliente, preste atención a qué tan bien se comunica con usted su posible socio de corte láser. Deben escuchar sus necesidades y, aún más importante, hacer buenas preguntas. Una comunicación clara es fundamental para realizar un trabajo de manera rápida y precisa.

Al evaluar las capacidades de tiempo de respuesta, busque estas características de servicio que indican una operación ágil y centrada en el cliente:

- Rapidez en la entrega de cotizaciones: Los proveedores de primer nivel ofrecen una rápida entrega de cotizaciones, siendo los líderes de la industria capaces de proporcionar estimaciones dentro de las 12 horas posteriores a la recepción de archivos de diseño completos

- Velocidad de prototipado: La capacidad de producir artículos iniciales rápidamente permite validar diseños antes del compromiso de producción. Busque proveedores que ofrezcan capacidades de prototipado rápido en 5 días

- Escalabilidad de producción: Verifique que el taller pueda manejar tanto prototipos pequeños como producciones más grandes sin sacrificar la calidad

- Disponibilidad de soporte DFM: Comentarios integrales sobre diseño para facilitar la fabricación ayudan a optimizar sus piezas antes de comenzar el corte, reduciendo iteraciones y costos

- Herramientas digitales de comunicación: Según las recomendaciones del sector, los proveedores deben facilitarle el envío de planos y actualización de información fácilmente mediante correo electrónico o portales en línea

Las capacidades de prototipado merecen especial énfasis. Antes de comprometerse con producciones en serie, los compradores inteligentes validan sus diseños con muestras físicas. Este paso detecta problemas de ajuste, revela desafíos inesperados de fabricación y confirma que el proveedor entiende verdaderamente sus requisitos. Un cortador láser cercano con capacidades de prototipado rápido le permite iterar rápidamente y pasar a la producción con confianza.

Considere proveedores como Shaoyi (Ningbo) Metal Technology que combinan múltiples características de servicio que los compradores deben priorizar: prototipado rápido en 5 días para una validación ágil del diseño, entrega de cotizaciones en 12 horas para una planificación de proyectos ágil y soporte integral de DFM para optimizar la fabricabilidad antes del inicio de la producción.

La flexibilidad también es importante. Según especialistas en evaluación de servicios, la flexibilidad le permite mantener su trabajo en un solo taller en lugar de tener que enviarlo a diferentes lugares. Usted desea un taller que pueda realizar cortes rutinarios, pero también uno que pueda manejar pedidos especiales. Para servicios de corte por láser de tubos o aplicaciones especializadas, verifique que el proveedor tenga experiencia específica con la geometría de su pieza.

¿Qué preguntas debería hacerle a posibles proveedores durante su evaluación?

- ¿Puede mostrarme ejemplos de proyectos similares que haya completado?

- ¿Cuál es su tiempo de entrega habitual para mis requerimientos de cantidad?

- ¿Ofrecen opciones aceleradas si cambia mi cronograma?

- ¿Cómo manejan los cambios en el diseño después de haber emitido la cotización?

- ¿Qué ocurre si las piezas no cumplen con las especificaciones?

- ¿Puede proporcionar referencias de clientes en mi sector?

- ¿Qué operaciones secundarias pueden realizar internamente?

Según las recomendaciones de verificación de referencias, tómese un tiempo para verificar las habilidades con clientes anteriores y actuales. Las referencias y reseñas le permiten conocer mejor cómo es trabajar con el equipo, así como confirmar su conjunto de habilidades. Aunque las reseñas en línea proporcionan un punto de partida, las conversaciones directas con las referencias revelan la imagen completa.

El portafolio de un proveedor revela la amplitud y profundidad de su experiencia. Busque muchos tipos diferentes de proyectos que demuestren versatilidad, además de múltiples ejemplos de habilidades específicas relevantes para su aplicación. Si su proyecto requiere patrones complejos, verifique que tengan esa capacidad y no solo experiencia general en corte preciso.

El servicio de corte por láser adecuado cerca de mí se convierte en un verdadero socio y no solo en un proveedor. Anticipa problemas antes de que ocurran, sugiere mejoras que usted no había considerado y se comunica de forma proactiva durante todo el proceso de producción. Encontrar este tipo de proveedor requiere una evaluación cuidadosa desde el principio, pero la inversión genera beneficios en todos los proyectos que les confíe.

Preguntas frecuentes sobre servicios de corte por láser de metales

1. ¿Cuánto cuesta el corte por láser de metal?

El costo del corte por láser de metales depende de varios factores interrelacionados, como el tipo y espesor del material, la complejidad del diseño, la cantidad y el tiempo de entrega. El corte de acero generalmente cuesta entre $13 y $20 por hora de tiempo de máquina, pero su costo total también incluye el precio del material, tarifas de configuración y cualquier operación secundaria como doblado o acabado. Los pedidos por mayor reducen significativamente el costo por unidad al distribuir los gastos fijos de configuración entre más piezas. Para obtener precios precisos, prepare archivos completos de diseño en formato DXF o DWG y solicite cotizaciones a varios proveedores.

2. ¿Qué metales se pueden cortar con láser de manera eficaz?

El corte por láser funciona excepcionalmente bien en acero suave, acero inoxidable y acero al carbono, que son los materiales más adecuados para este proceso. Los láseres de fibra modernos también manejan eficazmente metales reflectantes como el aluminio (hasta 15 mm), el cobre (hasta 6 mm) y el latón (hasta 8 mm), aunque estos requieren configuraciones de mayor potencia debido a su reflectividad y conductividad térmica. El titanio se corta bien, pero necesita un blindaje con gas inerte para evitar la oxidación. Cada metal tiene limitaciones específicas de espesor según la potencia del láser, pudiéndose cortar acero suave hasta 25 mm en sistemas de alta potencia.

3. ¿Cuál es la diferencia entre el corte con láser de fibra y el corte con láser CO2?

Los láseres CO2 operan en una longitud de onda de 10,6 micrones y destacan al cortar materiales más gruesos (hasta 25 mm de acero suave), así como materiales no metálicos como plásticos y madera. Los láseres de fibra utilizan una longitud de onda más corta de 1,06 micrones, ofreciendo velocidades de corte 2 a 3 veces más rápidas en metales delgados y un rendimiento superior en materiales reflectantes como aluminio, cobre y latón. Los láseres de fibra también ofrecen una eficiencia energética del 30-50%, frente al 10-15% de los sistemas CO2, con requisitos de mantenimiento más bajos debido a su diseño de estado sólido.

4. ¿Cómo preparo archivos de diseño para servicios de corte por láser?

Envíe archivos de diseño en formato DWG o DXF a escala 1:1 con trayectorias de líneas completas y sin interrupciones. Elimine todos los elementos innecesarios como cuadros de título, cotas y anotaciones; únicamente debe aparecer la geometría de corte. Siga las pautas de diseño para fabricabilidad: mantenga diámetros mínimos de agujeros iguales al espesor del material, conserve distancias del agujero al borde de 1,5 veces el espesor del material y diseñe esquinas internas con radios pequeños (mínimo 0,5 mm), ya que no es posible obtener esquinas internas exactas de 90 grados. Considere la eficiencia de anidado diseñando piezas que encajen juntas en tamaños estándar de láminas.

5. ¿Cuándo debo elegir corte por chorro de agua o plasma en lugar de láser?

Elija el corte por chorro de agua para materiales sensibles al calor que requieren una zona libre de afectación térmica, materiales extremadamente gruesos (hasta 12 pulgadas), o al cortar materiales mixtos como piedra, vidrio y compuestos. El corte por plasma supera al láser en metales conductores gruesos de más de media pulgada, ofreciendo velocidades 3-4 veces más rápidas que el corte por agua con aproximadamente la mitad de los costos operativos. El corte por láser sigue siendo superior para metales de espesor delgado a medio que requieren tolerancias ajustadas (±0,1 mm), diseños intrincados y bordes limpios con mínimo acabado.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —