- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Empresas de corte láser reveladas: secretos sobre precios, archivos y selección

Time : 2026-01-19

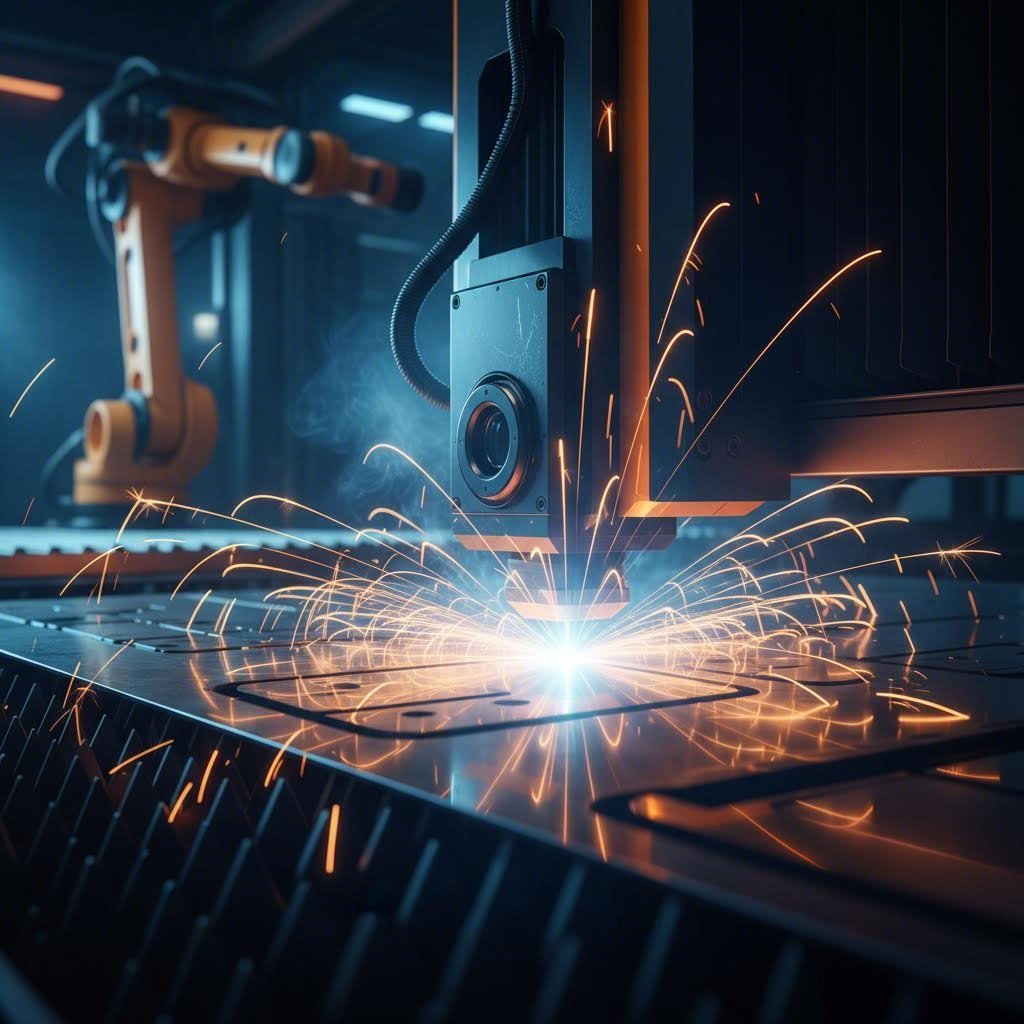

Comprensión de la tecnología de corte por láser y cómo funciona

Entonces, ¿qué es exactamente el corte por láser? Imagine enfocar la luz solar a través de una lupa para quemar un agujero en un papel, ahora multiplique esa intensidad por miles. El corte por láser es un proceso de fabricación de precisión que utiliza un haz de luz altamente concentrado para vaporizar, fundir o quemar materiales con una precisión notable. Cuando evalúa empresas de corte por láser para su proyecto, comprender esta tecnología fundamental le ayuda a hacer las preguntas adecuadas y tomar decisiones informadas.

La tecnología funciona mediante un proceso denominado emisión estimulada. Dentro del resonador láser, los átomos o moléculas son energizados hasta que liberan fotones, pequeñas partículas de luz. Estos fotones rebotan entre espejos, aumentando su intensidad hasta formar un haz coherente y potente. Según Xometry, este haz se dirige luego a través de lentes que enfocan la energía en un diámetro increíblemente pequeño, creando un punto localizado de alta energía capaz de cortar con láser metales, plásticos, madera y numerosos otros materiales.

Cómo la Tecnología Láser Transforma Materiales Brutos

Cuando el haz enfocado entra en contacto con su material, ocurre una de tres cosas dependiendo del tipo de material y de la configuración del láser. Los metales generalmente se funden bajo el intenso calor, mientras que un chorro de gas a alta presión —ya sea nitrógeno inerte u oxígeno reactivo— expulsa el material fundido del corte. Los materiales no metálicos como la madera o el acrílico suelen quemarse o vaporizarse por completo. Algunos métodos de corte, conocidos como corte remoto o por sublimación, ni siquiera requieren gas auxiliar: el láser para máquina de corte simplemente abla el material directamente.

Esta precisión convierte al corte por láser en una tecnología avanzada para la fabricación. A diferencia de los métodos mecánicos de corte que entran en contacto físico con los materiales, los haces láser no generan desgaste de herramientas y pueden lograr diseños complejos imposibles de alcanzar con métodos tradicionales. ¿El resultado? Bordes limpios, tolerancias estrechas y la capacidad de manejar desde prototipos delicados hasta producciones en gran volumen.

Sistemas láser CO2 vs Fibra vs Nd:YAG

No todos los láseres son iguales. Cuando los fabricantes profesionales hablan de sus capacidades, normalmente se refieren a uno de tres tipos principales de láser, cada uno con fortalezas distintas que son importantes para su proyecto.

- Lasers de CO2: Estos equipos robustos utilizan una mezcla de gases compuesta por dióxido de carbono, nitrógeno y helio como medio activo. Funcionando a una longitud de onda de 10.600 nm, los láseres de CO2 destacan en el corte y grabado láser de materiales orgánicos, plásticos y madera. También pueden trabajar eficazmente con chapas metálicas, aunque tienen dificultades con materiales altamente reflectantes como el cobre y el latón. Una máquina de corte por láser de CO2 representa la opción más versátil para talleres que manejan diversos tipos de materiales.

- Lasers de fibra: Usando un cable de fibra óptica dopada como medio láser, los láseres de fibra producen longitudes de onda más cortas (típicamente alrededor de 1.064 nm) que los metales reflectantes absorben más fácilmente. Según Xometry, esto convierte a los láseres de fibra en la opción preferida para cortar cobre, latón, aluminio y acero inoxidable. Su mayor eficiencia eléctrica y menores requisitos de mantenimiento los han hecho cada vez más populares en entornos industriales.

- Láseres Nd:YAG: Estos láseres de estado sólido utilizan cristales dopados con neodimio para generar haces potentes ideales para cortar metales gruesos y realizar soldadura de precisión. Aunque son menos comunes en fabricaciones generales, los láseres Nd:YAG destacan en aplicaciones especializadas que requieren penetración profunda o funcionamiento pulsado para trabajos delicados.

Al contactar a posibles socios de fabricación, pregunte qué tipos de láseres utilizan. Una empresa con múltiples tecnologías láser puede adaptar mejor el equipo a sus requisitos específicos de material y precisión, un factor crítico que distingue a los proveedores de servicios excepcionales de aquellos que ofrecen soluciones únicas para todos los casos.

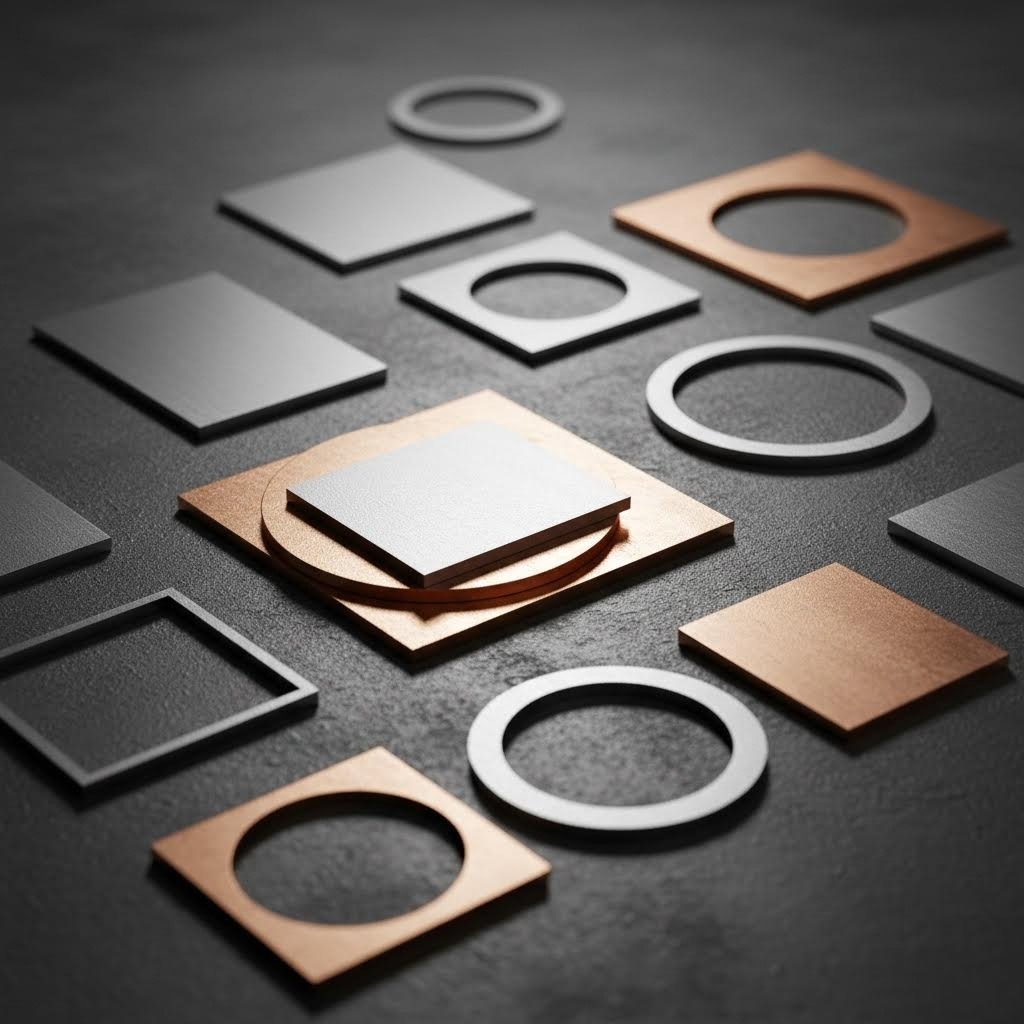

Materiales compatibles con servicios profesionales de corte láser

¿Alguna vez se ha preguntado por qué su socio de fabricación recomienda un material sobre otro? El secreto radica en comprender cómo responden los diferentes materiales a la energía láser. Al evaluar empresas de corte láser, conocer sus capacidades y limitaciones en cuanto a materiales le ayuda a establecer expectativas realistas sobre la calidad del borde, los rangos de espesor y los plazos del proyecto.

Esta es la orientación práctica que la mayoría de los proveedores no comparten: cada material se comporta de manera diferente bajo un haz de luz concentrado. Algunos producen bordes similares a espejos, mientras que otros requieren acabados secundarios. Analicemos exactamente lo que puede esperar de cada categoría.

Capacidades de Corte de Metales y Rangos de Espesor

Los metales representan la base fundamental de los servicios profesionales de corte por láser. Un cortador láser de metal de calidad maneja desde laminillas finas como papel hasta placas estructurales gruesas, pero los resultados varían considerablemente según el tipo de material y su espesor.

Acero y Acero Dulce: Estos materiales fundamentales en la fabricación se cortan perfectamente con láseres de fibra. Según Especificaciones de materiales de SendCutSend , el acero dulce puede procesarse desde 0.030" hasta 0.500" de espesor con excelente calidad de borde. Los calibres más delgados producen cortes excepcionalmente limpios con zonas afectadas por calor mínimas, mientras que las placas más gruesas pueden presentar ligera oxidación a lo largo de los bordes de corte cuando se utiliza corte con oxígeno como ayuda.

Corte Láser de Acero Inoxidable: Ambas variedades de acero inoxidable, 304 y 316, responden excelentemente al procesamiento con láser de fibra. Los servicios profesionales suelen trabajar con acero inoxidable de espesores entre 0,030" y 0,500", obteniendo bordes brillantes y libres de óxido cuando se utiliza gas auxiliar de nitrógeno. Esto hace que el corte láser de acero inoxidable sea ideal para equipos de grado alimenticio, dispositivos médicos y aplicaciones arquitectónicas donde la apariencia es importante.

Corte láser de aluminio: Aquí es donde la tecnología láser realmente destaca. Los láseres de fibra procesan eficientemente aleaciones de aluminio, incluyendo las 5052, 6061 e incluso la 7075 de grado aeroespacial, con espesores de entre 0,040" y 0,750". Para cortar aluminio con láser de forma exitosa, talleres profesionales utilizan gas auxiliar de nitrógeno para prevenir la oxidación y lograr ese característico borde brillante y libre de rebabas. La naturaleza reflectante del aluminio representaba un reto para los antiguos sistemas CO2, pero los láseres de fibra modernos lo manejan habitualmente.

Metales especiales: Un cortador láser capaz para metal va más allá de las aleaciones comunes. El titanio (grados 2 y 5), el latón, el cobre e incluso placas de blindaje (AR400/AR500) entran dentro de las capacidades de talleres bien equipados. Cada uno requiere ajustes específicos de parámetros, pero proveedores experimentados ofrecen resultados consistentes en estos materiales exigentes.

Materiales no metálicos y expectativas de calidad superficial

Corte por láser de chapa metálica domina la industria, sin embargo, la tecnología láser procesa una impresionante variedad de materiales no metálicos, cada uno con consideraciones particulares.

Acrílico: Este material popular produce bordes pulidos por llama cuando se procesa correctamente en láseres de CO2. Un servicio de corte de acrílico normalmente maneja espesores desde 0,060" hasta 1,00", ofreciendo bordes tan lisos que muchas veces no requieren acabado secundario. El acrílico colado ofrece resultados superiores comparado con las versiones extruidas, que pueden mostrar ligeras marcas de estrés.

Madera y madera contrachapada: Los láseres de CO2 destacan en el corte de madera, produciendo bordes oscurecidos característicos que muchos diseñadores incorporan intencionadamente en sus estéticas. Las capacidades de espesor varían según la densidad: las maderas blandas se cortan más rápido y con mayor grosor que las maderas duras, pero la mayoría de los servicios manejan cómodamente materiales hasta 0.750".

Policarbonato y otros plásticos: No todos los plásticos son compatibles con láser. El policarbonato, aunque es posible cortarlo, produce una calidad de borde menos deseable que el acrílico. El PVC nunca debe cortarse con láser: libera gas de cloro peligroso. Verifique siempre la compatibilidad del material antes de enviar su proyecto.

Comparación de materiales: qué esperar de su proveedor de fabricación

| Tipo de Material | Láser recomendado | Espesor máximo | Calidad del borde | Consideraciones especiales |

|---|---|---|---|---|

| Acero dulce | Fibra | 0.500" | Excelente; limpio con mínima escoria | El oxígeno como gas auxiliar puede causar ligera oxidación en cortes gruesos |

| acero inoxidable 304/316 | Fibra | 0.500" | Excelente; libre de óxido con nitrógeno | Se prefiere el nitrógeno como gas auxiliar para bordes brillantes |

| aluminio 6061 | Fibra | 0.750" | Muy bueno; es posible obtener un acabado brillante | La zona afectada por calor es más ancha que en el acero; riesgo leve de deformación en piezas delgadas |

| Titanio Grado 5 | Fibra | 0.250" | Bueno; requiere optimización de parámetros | Reacciona a altas temperaturas; esencial el uso de gas inerte |

| Latón/Cobre | Fibra | 0.250" | Bueno; puede presentar ligero empañamiento | La alta reflectividad requiere láser de fibra; no se recomienda CO2 |

| Acrílico | CO2 | 1.00" | Excelente; bordes pulidos con llama | Se prefiere acrílico colado; el extruido puede mostrar marcas de tensión |

| Madera/contrachapado | CO2 | 0.750" | Bueno; presenta marcas de carbonización características | El contenido de resina afecta la calidad del corte; la ventilación es crítica |

Comprensión de las zonas afectadas por calor y los riesgos de deformación

Según Guía de calidad de Dowell Laser , minimizar la zona afectada por el calor (HAZ) es crucial para mantener las propiedades del material. Esta zona, el área adyacente al corte que experimenta tensión térmica, varía según la conductividad y el espesor del material.

El aluminio y los metales de calibre delgado presentan el mayor riesgo de deformación debido a su conductividad térmica. El corte láser profesional de chapa metálica aborda este problema mediante velocidades de corte optimizadas, anidado estratégico de piezas y gas auxiliar de nitrógeno para reducir la entrada de calor. Cuando la precisión es fundamental, trate estos aspectos previamente con su proveedor de servicios; los equipos experimentados saben exactamente cómo minimizar la distorsión en su aplicación específica.

Una vez comprendidas claramente las capacidades del material, surge la siguiente pregunta: ¿qué industrias demandan estos servicios de corte de precisión y qué requisitos únicos aportan?

Aplicaciones Industriales y Casos de Uso Especializados

Cuando está buscando el socio de fabricación adecuado, aquí hay algo que la mayoría de las empresas de corte láser no le dirán de entrada: diferentes industrias exigen capacidades muy distintas. Un taller que sobresale en señalización arquitectónica podría tener dificultades con las tolerancias aeroespaciales. Comprender estos requisitos específicos del sector le ayuda a identificar proveedores verdaderamente cualificados para su proyecto, no solo aquellos que afirman tener experiencia generalizada.

Analicemos cómo se ve cortar con láser de precisión en las principales industrias y las demandas únicas que cada una aporta.

Fabricación de Componentes para Automoción y Transporte

El sector automotriz representa uno de los entornos más exigentes para el corte láser industrial. Los fabricantes de vehículos y sus cadenas de suministro requieren una calidad constante en miles, a veces millones, de piezas idénticas. Una sola desviación dimensional puede propagarse por las líneas de montaje, causando retrasos costosos.

El corte láser de metal sirve para aplicaciones automotrices que van desde componentes estructurales hasta molduras decorativas. Las piezas típicas incluyen:

- Componentes del chasis y del bastidor: Requieren tolerancias de ±0,005" a ±0,010" con calidad de borde consistente en series de alta producción

- Soportes de suspensión y placas de montaje: Exigen una colocación precisa de los orificios para un correcto alineado durante el ensamblaje

- Protectores térmicos y componentes de escape: Necesitan cortes limpios en acero inoxidable y aleaciones especiales que soporten temperaturas extremas

- Molduras interiores y elementos decorativos: Requieren bordes libres de rebabas y una estética uniforme entre diferentes lotes de producción

- Componentes tubulares y de tuberías: Los servicios de corte láser de tubos manejan secciones de jaula antivuelco, tubos de escape y elementos estructurales con geometrías complejas de intersección

¿Por qué es importante aquí la certificación? Según Modus Advanced , las aplicaciones automotrices a menudo requieren la certificación IATF 16949, una norma internacional de gestión de calidad diseñada específicamente para las cadenas de suministro automotriz. Esta certificación garantiza procesos consistentes, control de calidad documentado y trazabilidad que los fabricantes de equipo original (OEM) exigen de todos los niveles de proveedores.

Requisitos de Aerospace and Defense

Cuando los componentes vuelan a 30.000 pies o protegen al personal en el campo, la precisión se vuelve imprescindible. Las aplicaciones aeroespaciales y de defensa llevan las capacidades de corte láser al límite, exigiendo tolerancias que talleres estándar simplemente no pueden alcanzar.

Los componentes aeroespaciales típicos y sus requisitos de precisión incluyen:

- Componentes de control de vuelo: tolerancias de ±0,001" a ±0,005" con trazabilidad completa del material y documentación de certificación

- Carcasas e instrumentos de panel: Requieren un control dimensional estrecho para un ajuste adecuado del equipo y eficacia en el blindaje contra interferencias electromagnéticas (EMI)

- Soportes y accesorios estructurales: Exigen propiedades mecánicas consistentes con zonas afectadas por calor mínimas

- Conjuntos de blindaje RF: El corte láser de precisión garantiza la eficacia del blindaje electromagnético en todo el rango de frecuencias operativas

La certificación AS9100 es el equivalente aeroespacial de la IATF 16949, y verifica que los fabricantes mantengan sistemas de calidad adecuados para aplicaciones críticas de vuelo. Los contratos de defensa suelen añadir especificaciones MIL-STD adicionales a estos requisitos, generando exigencias de documentación y trazabilidad que diferencian a proveedores especializados de fabricantes generales.

Aplicaciones en dispositivos médicos y electrónica

Los dispositivos médicos presentan desafíos únicos donde la seguridad del paciente depende de la precisión en la fabricación. Según La guía de dispositivos médicos de Tapecon , el corte láser permite una precisión a nivel de micrones con bordes limpios y sellados que minimizan los riesgos de contaminación, especialmente crucial para dispositivos que entran en contacto directo con pacientes.

El corte láser de precisión sirve a aplicaciones médicas que incluyen:

- Instrumentos quirúrgicos y dispositivos implantables: Requieren tolerancias de ±0,002" a ±0,005" con cumplimiento de la FDA 21 CFR 820 y la norma ISO 13485

- Carcasas de equipos de diagnóstico: Exigir precisión dimensional constante para mediciones confiables

- Componentes de dispositivos portátiles: Necesitan ajustes precisos con bordes suaves para la comodidad del paciente

- Productos médicos desechables: Requieren cortes limpios y precisión repetible en altos volúmenes

La fabricación electrónica exige asimismo tolerancias estrechas, especialmente para el corte láser de recintos de acero inoxidable (ss) que proporcionan blindaje contra interferencias electromagnéticas (EMI). Los refuerzos de placas de circuito, las carcasas de conectores y los componentes de gestión térmica se benefician todos de la precisión y repetibilidad que ofrecen los servicios profesionales de corte láser.

Requisitos de Precisión en Diferentes Sectores

Comprender las expectativas de tolerancia le ayuda a comunicarse eficazmente con posibles socios de fabricación. A continuación, se indican los requisitos típicos de distintos sectores:

| Industria | Rango de tolerancia típico | Certificaciones Clave | Rango de volumen |

|---|---|---|---|

| Automotriz | ±0,005" a ±0,010" | IATF 16949 | Desde prototipos hasta más de 100.000 unidades |

| Aeroespacial | ±0,001" a ±0,005" | AS9100, Nadcap | de 1.000 a 5.000 unidades típicas |

| Dispositivos Médicos | ±0,002" a ±0,005" | ISO 13485, registrado en la FDA | Prototipado hasta producción en masa |

| Señalización/Arquitectónica | ±0,010" a ±0,020" | ISO 9001 | 1-500 unidades típicas |

| Electrónica | ±0.003" a ±0.010" | ISO 9001, estándares IPC | de 100 a más de 50.000 unidades |

Las aplicaciones de señalización y arquitectónicas—aunque menos exigentes en cuanto a tolerancias—presentan sus propios desafíos. Componentes de gran formato, acabados decorativos y diseños geométricos complejos requieren capacidad de equipo y capacidades de acabado que talleres enfocados en precisión podrían no tener.

¿La conclusión? Ajuste los requisitos de su industria a las capacidades del proveedor antes de solicitar cotizaciones. Un fabricante especializado en corte por láser de tubos para sistemas de escape automotrices opera de manera diferente a uno enfocado en la prototipación de dispositivos médicos, y comprender estas diferencias ahorra tiempo durante la selección de proveedores.

Ahora que comprende cómo diferentes industrias aprovechan la tecnología de corte por láser, ¿cómo se compara este proceso con métodos alternativos de corte como chorro de agua, plasma o router CNC?

Corte por láser vs. Chorro de agua, plasma y alternativas CNC

He aquí una pregunta que la mayoría de las empresas de corte láser no responderán directamente: ¿es el corte láser realmente la mejor opción para su proyecto? La respuesta honesta depende de sus requisitos específicos. Aunque la tecnología láser domina ciertas aplicaciones, alternativas como el corte por agua, plasma y el fresado CNC sobresalen en escenarios donde los láseres quedan cortos. Comprender estos compromisos le permite tomar decisiones de fabricación más inteligentes, y a veces eso significa elegir una tecnología completamente diferente.

Analicemos exactamente cuándo cada método de corte destaca y cuándo debería considerar alternativas.

Cuando el corte láser supera a los métodos alternativos

Una máquina láser de corte de metales ofrece ventajas inigualables en varios escenarios clave. Según la guía de fabricación de SendCutSend, el corte láser puede alcanzar velocidades de hasta 2.500 pulgadas por minuto, lo que lo convierte en la opción más rápida disponible para la mayoría de los materiales delgados.

El corte CNC con láser verdaderamente destaca cuando su proyecto requiere:

- Materiales delgados que requieren precisión: Los metales en lámina con un grosor inferior a 0,25" producen cortes excepcionalmente limpios con zonas afectadas por el calor mínimas

- Diseños intrincados y detalles finos: El ancho mínimo del corte del haz láser permite características imposibles con métodos de corte mecánico

- Producción de alto volumen: La ausencia de desgaste de herramientas significa una calidad constante desde la primera hasta la milésima pieza

- Tolerancias estrechas: Los sistemas profesionales de cnc láser alcanzan habitualmente una precisión de ±0,005"

- Acabados de borde limpios: Muchos materiales no requieren acabados secundarios tras el procesamiento láser

El mejor láser para cortar metales finos, plásticos y madera sigue siendo la tecnología láser de fibra o CO2. Sin embargo, otros métodos superan al láser en situaciones específicas, y saber cuándo cambiar permite ahorrar dinero y frustraciones.

Comprensión de las tecnologías de corte alternativas

Corte por plasma: Si está buscando "corte por plasma cerca de mí" para la fabricación de acero grueso, va por buen camino. Según Guía de comparación de maquinaria Wurth , el corte por plasma domina al trabajar con metales conductores de más de 0,5" de espesor. El arco de gas ionizado—que alcanza temperaturas de hasta 30.000 °C—atraviesa acero de placa gruesa de 3 a 4 veces más rápido que el chorro de agua y con aproximadamente la mitad del costo operativo. La contrapartida? Zonas afectadas por calor más grandes y menor calidad de borde en comparación con el procesamiento láser.

Corte por chorro de agua: Cuando el calor no puede afectar su material, el corte por agua se convierte en la opción clara. El agua a alta presión mezclada con granate abrasivo corta prácticamente cualquier material—desde titanio hasta piedra o compuestos—sin distorsión térmica. Según datos de la industria, se proyecta que el mercado del corte por agua alcance más de 2.390 millones de dólares para 2034, impulsado principalmente por aplicaciones aeroespaciales donde eliminar las zonas afectadas por calor es obligatorio.

CNC Routing: El corte por láser y el corte CNC comparten precisión controlada por computadora, pero el corte CNC utiliza herramientas de corte físicas en lugar de energía luminosa. Este enfoque mecánico produce acabados superficiales superiores en materiales compuestos, plásticos y maderas que podrían decolorarse o generar humos peligrosos bajo el procesamiento con láser. La tolerancia de ±0,005" iguala las capacidades del láser, aunque el corte CNC requiere pestañas de sujeción que pueden dejar pequeñas marcas que necesitan acabado manual.

Comparación de tecnologías: Elegir el método adecuado

| El factor | Corte Láser | Corte por Chorro de Agua | Corte por plasma | Fresado CNC |

|---|---|---|---|---|

| Nivel de Precisión | ±0.005" típico | ±0,009" típico | ±0,020" a ±0,030" | ±0.005" típico |

| Compatibilidad material | Metales, plásticos, madera, acrílicos; no PVC ni metales altamente reflectantes (CO2) | Casi universal: metales, piedra, vidrio, materiales compuestos, cerámicas | Solo metales conductores | Plásticos, materiales compuestos, madera, algunos metales |

| Calidad del borde | Excelente; a menudo no requiere acabado | Bueno; puede mostrar ligera textura por abrasión | Moderado; oxidación y escoria comunes | Excelente en materiales compatibles |

| Velocidad de corte | Más rápido para materiales delgados (hasta 2.500 IPM) | Más lento en general | Rápido para metales gruesos | Moderado |

| Zona afectada por el calor | Mínimo con parámetros adecuados | Ninguno: proceso de corte en frío | Significativo; posible endurecimiento del material | Ninguno—proceso mecánico |

| Coste del equipo | Moderado a alto | Alto (~$195.000+ para sistemas industriales) | Más bajo (~$90.000 para sistemas comparables) | Moderado |

| Aplicaciones Ideales | Metales en láminas delgadas, diseños intrincados, producción de alto volumen, piezas de precisión | Materiales sensibles al calor, piedra/vidrio, componentes aeroespaciales, compuestos gruesos | Acero estructural, construcción naval, equipos pesados, fabricación de placas gruesas | Plásticos, compuestos, productos de madera, materiales que emiten gases cuando se calientan |

Elección de la tecnología de corte adecuada para su proyecto

¿Parece complicado? Aquí tienes un marco de decisión simplificado basado en los requisitos principales de tu proyecto:

Elija el corte láser cuando:

- Trabajar con láminas metálicas de menos de 0,5" de espesor

- Tu diseño incluye patrones intrincados, orificios pequeños o detalles finos

- La calidad del borde y el mínimo posprocesamiento son importantes

- Necesitas consistencia en altos volúmenes sin desgaste de herramientas

- La eficiencia en velocidad y costo es prioritaria para materiales delgados

Elija el corte por chorro de agua cuando:

- Las zonas afectadas por calor son absolutamente inaceptables (aplicaciones aeroespaciales)

- Corte de piedra, vidrio, cerámica o compuestos gruesos

- El espesor del material supera las capacidades del láser

- Trabajar con fibra de carbono, G10 o materiales fenólicos propensos a la delaminación

Elija el corte por plasma cuando:

- Corte de metales conductivos de más de 1" de espesor

- La velocidad importa más que la precisión del borde

- Las limitaciones presupuestarias restringen las opciones tecnológicas

- Las aplicaciones incluyen fabricación estructural o equipos pesados

Elija el router CNC cuando:

- Procesamiento de plásticos que liberan humos peligrosos bajo láser (como el PVC)

- La calidad del acabado superficial en los materiales compuestos es crítica

- Trabajar con HDPE, ABS o plásticos especiales

- Las características del material hacen que el corte térmico sea poco práctico

Según pruebas industriales, muchas talleres de fabricación exitosos acaban incorporando múltiples tecnologías. El plasma y el láser combinan bien para ofrecer capacidades completas en metal, mientras que añadir chorro de agua proporciona una versatilidad inigualable para materiales difíciles.

¿El resultado final? La tecnología "mejor" depende completamente de los requisitos específicos de su proyecto. Al contactar a posibles fabricantes, pregunte qué métodos de corte ofrecen: los proveedores con múltiples tecnologías pueden recomendar el enfoque óptimo en lugar de forzar su proyecto a adaptarse a su único proceso disponible.

Entender las opciones tecnológicas aclara un aspecto de la ecuación de decisión, pero ¿qué pasa con los costos? Examinemos los factores de precios que realmente afectan el presupuesto de su proyecto.

Factores de precios y consideraciones de costo del proyecto

¿Alguna vez ha recibido un presupuesto de corte láser que lo dejó desconcertado? No está solo. La mayoría de los proveedores de fabricación mantienen sus estructuras de precios frustrantemente opacas, dejando a los clientes adivinando por qué proyectos aparentemente similares tienen precios tan diferentes. Aquí tiene algo que nadie le dice desde el principio: el costo de su proyecto depende mucho menos del área del material que del tiempo de máquina. Dos piezas cortadas de láminas idénticas pueden tener costos muy distintos en corte láser basados únicamente en la complejidad del diseño.

Comprender los verdaderos factores de costo le da el control. Levantemos el velo sobre cómo los fabricantes profesionales calculan realmente su presupuesto y cómo puede usar este conocimiento para planificar mejor su presupuesto.

Factores clave que influyen en los costos de corte láser

Según La guía de precios de Fortune Laser , casi todos los proveedores utilizan una fórmula fundamental: Precio final = (Costos de material + Costos variables + Costos fijos) × (1 + Margen de ganancia) . Al desglosar cada componente, se revela exactamente en qué se gasta su dinero.

A continuación, se indican los principales factores de coste, enumerados según su impacto en su presupuesto final:

- Tiempo de máquina (costos variables): Este es el factor más importante. La tarifa por hora de las cortadoras láser industriales suele oscilar entre 60 y 120 dólares, multiplicada por la duración total del corte. Los diseños intrincados que requieren velocidades más bajas aumentan considerablemente este componente.

- Espesor del material: Duplicar el espesor del material puede hacer que el tiempo y el coste de corte se dupliquen o incluso superen. Los materiales más gruesos obligan al láser a moverse significativamente más despacio para lograr cortes limpios, lo que convierte esto en el mecanismo más efectivo para reducir costes.

- Tipo de material: Más allá del coste del material base, diferentes metales se comportan de forma distinta bajo el procesamiento láser. Cortar acero generalmente es menos costoso que cortar acero inoxidable o aluminio debido a los requisitos de gas de asistencia. El corte personalizado de aleaciones especiales como el titanio tiene un precio premium.

- Complejidad del Diseño: Curvas cerradas, esquinas agudas y patrones intrincados obligan a la máquina a reducir la velocidad repetidamente. Un diseño con 100 orificios pequeños puede costar más que una abertura grande debido al tiempo acumulado de perforación.

- Cantidad de perforaciones: Cada vez que el láser inicia un nuevo corte, primero debe penetrar la superficie del material. Un alto número de perforaciones—común en patrones perforados o diseños con múltiples orificios—agrega un tiempo medible a cada trabajo.

- Gastos de configuración y mínimos: La mayoría de los servicios cobran gastos de configuración o mantienen valores mínimos de pedido para cubrir la carga de materiales, la calibración de la máquina y la preparación de archivos. Estos costos fijos se distribuyen entre la cantidad de su pedido.

- Operaciones Secundarias: Doblez, roscado, inserción de hardware, pintura electrostática u otros trabajos de acabado añaden cargos separados además del costo base de corte.

Cómo presupuestar su proyecto de corte

Entender fundamentalmente las economías de escala cambia la forma en que aborda los pedidos. Según datos del sector, los descuentos por pedidos de alto volumen pueden llegar hasta un 70 % en comparación con los precios por unidad. ¿Por qué? Porque esos costos fijos de configuración se distribuyen entre más piezas, y el anidado eficiente reduce el desperdicio de material.

Al solicitar y comparar cotizaciones de servicios de corte láser en línea, considere estas estrategias:

- Utilice el material más delgado posible: Si los requisitos estructurales lo permiten, reducir el espesor del calibre ofrece los ahorros de costos más significativos. Verifique siempre los requisitos mínimos de espesor antes de optar por materiales más gruesos.

- Simplifique donde la función lo permita: Reduzca curvas complejas, combine orificios pequeños en ranuras más grandes y elimine características puramente decorativas que aumentan el tiempo de corte sin aportar valor funcional.

- Limpie sus archivos de diseño: Líneas duplicadas, objetos ocultos y contornos no cerrados obligan a correcciones manuales, a menudo con cargos adicionales. Los sistemas automatizados de cotización intentarán cortar cada línea, lo que significa que las líneas dobles duplican literalmente el costo de esa característica.

- Consolide los pedidos: Combinar múltiples proyectos u ordenar cantidades más grandes reduce drásticamente el costo por pieza. Si el tiempo lo permite, espere a combinar necesidades en lugar de realizar pedidos pequeños frecuentes.

- Consulte sobre materiales disponibles en stock: Elegir materiales que su proveedor ya tenga disponibles elimina los cargos por pedido especial y puede acortar significativamente los tiempos de entrega.

Entender las Expectativas de Tiempo de Entrega

Los plazos del proyecto afectan tanto la programación como, en ocasiones, los precios. Según del sector , el tiempo de entrega depende de varios factores más allá de la velocidad de corte: la calidad de la preparación de archivos, la disponibilidad de materiales, la programación del taller y las operaciones secundarias afectan todas las fechas de entrega.

Expectativas típicas de tiempo de entrega según el tipo de proyecto:

- Prototipado rápido: 3 a 7 días hábiles para piezas simples con materiales estándar. Los servicios urgentes pueden ofrecer opciones de 24 a 48 horas con precios premium.

- Series de producción estándar: 1 a 3 semanas según la cantidad, complejidad y requisitos de acabado.

- Pedidos de gran volumen: 3 a 6 semanas para producción de alta cantidad con protocolos de inspección de calidad.

- Proyectos que requieren materiales especiales: Añada de 1 a 2 semanas para la adquisición si su aleación o espesor especificado no está en stock.

Los archivos CAD bien preparados y adaptados a las especificaciones de corte le dan una ventaja inicial: diseños limpios y listos para fabricación pasan de la pantalla a la chapa sin retrasos por conversiones de formato o correcciones de ingeniería.

Al comparar precios de corte 'envíe, corte, reciba' u ofertas de otros proveedores, asegúrese de evaluar tiempos de entrega equivalentes. Una cotización barata de chapa cortada con entrega en 4 semanas puede no ahorrar dinero realmente en comparación con un servicio más rápido cuando los plazos del proyecto son importantes.

¿El resultado final? Una fijación de precios transparente surge de comprender cómo sus decisiones de diseño se traducen en tiempo de máquina. Con este conocimiento, puede optimizar sus diseños antes de solicitar cotizaciones y mantener conversaciones significativas con los fabricantes sobre los equilibrios entre costo y valor.

Pero incluso los proyectos perfectamente presupuestados pueden detenerse en la línea de salida si sus archivos de diseño no están preparados correctamente. Examinemos exactamente qué necesitan los fabricantes de sus envíos y los errores comunes que retrasan los proyectos antes de que comience el corte.

Preparación de sus archivos de diseño para la presentación de corte láser

Ha seleccionado su material, comparado tecnologías y presupuestado su proyecto, pero aquí es donde muchos compradores primerizos tropiezan: la preparación de archivos. Enviar un diseño que se ve perfecto en pantalla no garantiza que se corte correctamente. Una máquina de corte láser para metal interpreta su archivo de manera muy diferente a como lo muestra su software de diseño. Comprender este proceso de traducción elimina revisiones frustrantes de ida y vuelta y acelera la producción de sus piezas cortadas con láser.

¿La buena noticia? Una vez que entiendes lo que los fabricantes realmente necesitan, preparar archivos listos para enviar se vuelve sencillo. Repasemos los requisitos esenciales que distinguen los proyectos exitosos a la primera de aquellos atrapados en un limbo de revisiones.

Formatos de archivo y compatibilidad con software de diseño

No todos los formatos de archivo se comunican en el mismo idioma que una máquina de corte láser para chapa metálica. Según la guía de diseño de Quote Cut Ship, las cortadoras láser no interpretan JPEGs o PNGs como lo hace tu software de diseño. Estos formatos de imagen rasterizada muestran píxeles en pantalla, pero un haz láser necesita rutas precisas que seguir.

Para cortes limpios y precisos, necesitas formatos basados en vectores que definan rutas matemáticas exactas:

- DXF (Drawing Exchange Format): El estándar universal para corte láser personalizado. Casi todos los fabricantes aceptan archivos DXF, y la mayoría del software de diseño los exporta de forma nativa. Los usuarios de AutoCAD los consideran su opción natural.

- DWG (Dibujo de AutoCAD): El formato nativo de AutoCAD funciona bien para dibujos técnicos complejos con múltiples capas y acotación detallada.

- AI (Adobe Illustrator): Preferido por diseñadores que trabajan en proyectos decorativos o artísticos. Excelente para patrones intrincados y aplicaciones personalizadas de corte láser en madera.

- SVG (Gráficos vectoriales escalables): Una opción de código abierto que gana popularidad por su compatibilidad web y estructura de archivo limpia.

- EPS (Encapsulated PostScript): Otro formato vectorial compatible con la mayoría de servicios, aunque menos común que DXF o AI.

Según guía de diseño de xTool , opciones de software populares para crear estos archivos incluyen Adobe Illustrator y CorelDraw para gráficos vectoriales escalables, mientras que AutoCAD destaca en formatos de dibujo técnico. Para diseños más simples, algunos softwares de cortadora láser permiten la creación básica de gráficos directamente dentro de la interfaz de control.

Al trabajar con una máquina CNC de corte láser, recuerde que su archivo define cada movimiento. Las líneas indican al láser dónde cortar, mientras que las áreas rellenas señalan regiones para grabado. Comprender esta diferencia evita sorpresas costosas.

Requisitos críticos de diseño para el éxito en la fabricación

Más allá del formato de archivo, varias especificaciones técnicas determinan si su diseño se corta correctamente o requiere revisiones.

Compensación del ancho de corte (kerf): He aquí algo que muchos diseñadores pasan por alto: el haz láser tiene un ancho. Según xTool, el kerf se refiere al material eliminado por el láser durante el corte. Para ajustes precisos, como uniones entrelazadas en proyectos personalizados de corte láser en madera, debe ajustar las dimensiones para compensar esta pérdida de material. La mayoría de los servicios profesionales manejan automáticamente la compensación del kerf, pero siempre confirme si sus dimensiones representan tamaños nominales o ya incluyen el desfase.

Tamaños mínimos de características: Cada material tiene límites respecto al tamaño mínimo de agujeros, ranuras y detalles que pueden cortarse de forma confiable. Intentar crear características más pequeñas que el espesor del material generalmente falla: las extensiones delgadas se vuelven frágiles y los agujeros pequeños pueden no perforarse limpiamente. Una regla general: el tamaño mínimo de la característica debe ser igual o mayor que el espesor del material.

Espaciado entre líneas: Según Quote Cut Ship, cuando las líneas de diseño están colocadas demasiado cerca unas de otras, el láser puede quemar en exceso o cortar accidentalmente áreas que desea mantener intactas. Intente mantener un espaciado de al menos 0,010 pulgadas entre trayectorias críticas para conservar la integridad estructural y evitar bordes debilitados.

Acotación adecuada: Incluya las dimensiones generales, tolerancias críticas y cualquier indicación especial directamente en su archivo o en la documentación adjunta. No dé por sentado que los fabricantes medirán a partir de sus trazos vectoriales; las cotas explícitas evitan interpretaciones erróneas.

Evitar errores comunes de diseño que retrasan proyectos

Incluso diseñadores experimentados cometen errores que detienen la producción. A continuación, una lista numerada basada en los problemas más frecuentes que encuentran los fabricantes:

- Convierta todo el texto en contornos o curvas. Según expertos del sector, dejar el texto en formato de fuente significa que el láser podría sustituirlo o perderlo completamente si dicha fuente no está disponible en el sistema de producción. Convertir el texto a contornos fija su tipografía como formas vectoriales.

- Cierre y una todos los trazos. Los trazos abiertos o no unidos confunden el software de control del láser, lo que puede provocar cortes incompletos o grabado errático. Utilice las funciones de limpieza y unión de trazos de su software de diseño antes de exportar.

- Elimine las líneas duplicadas. Las líneas dobles se ven idénticas en pantalla, pero hacen que el láser corte dos veces por el mismo camino, debilitando los bordes y posiblemente quemando el material. Los sistemas automatizados de cotización cobrarán por ambos pasos.

- Elimine objetos ocultos o dispersos. Elementos fuera de su área de trabajo visible, capas bloqueadas u objetos ocultos pueden seguir exportándose y provocar intentos de corte. Revise todo su archivo antes de enviarlo.

- Establezca unidades consistentes. Mezclar pulgadas y milímetros dentro de un mismo archivo genera problemas de escala. Defina un sistema de unidades y consérvelo durante todo el diseño.

- Especifique correctamente las propiedades de las líneas. Según xTool, los anchos de línea transmiten significado para los sistemas láser: un ancho de 0,2 pt podría indicar corte, mientras que 1 pt indica grabado. Verifique los requisitos de su proveedor respecto a las convenciones de grosor de línea.

- Tenga en cuenta el espesor del material en los ensamblajes. Según Cotizar Corte Envío , no considerar la profundidad del material al diseñar piezas entrelazadas resulta en componentes que no encajan. Siempre verifique las especificaciones del material y téngalas en cuenta en su diseño.

- Verifique la escala del archivo antes de la exportación. Un diseño previsto de 6 pulgadas que se exporta a 6 milímetros hace perder el tiempo a todos. Siempre confirme que las dimensiones finales coincidan con su intención.

Comunicar eficazmente los requisitos especiales

Su archivo de diseño cuenta parte de la historia, pero los requisitos especiales necesitan documentación explícita. Cuando su proyecto exija acabados específicos en los bordes, tolerancias más ajustadas que las estándar u orientaciones particulares de la superficie, comunique claramente estas necesidades:

- Indicaciones de tolerancia: Si la tolerancia estándar de ±0,005" no es suficiente, especifique exactamente qué dimensiones requieren un control más estricto y cuál es la tolerancia necesaria.

- Requisitos del acabado de los bordes: Indique si los bordes visibles requieren eliminación de rebabas, una rugosidad superficial específica o alineación con la dirección de grano del material.

- Dimensiones críticas: Destaque qué mediciones son funcionales (deben ser precisas) frente a las de referencia (pueden admitir mayor variación).

- Orientación del material: Para materiales con grano o acabado direccional, indique cómo debe alinearse su diseño con las propiedades del material.

- Cantidad y requisitos de lote: Especifique si todas las piezas deben provenir de una sola lámina o si se permite mezclar lotes.

La mayoría de los fabricantes profesionales agradecen un documento aparte con notas o un dibujo claramente anotado que acompañe sus archivos vectoriales. Esta documentación evita suposiciones y garantiza que sus piezas cortadas por láser lleguen exactamente como las imaginó.

Con archivos debidamente preparados en mano, ya está listo para evaluar posibles socios de fabricación. Pero, ¿cómo distinguir a los proveedores centrados en la calidad de aquellos que ofrecen un servicio genérico? Examinemos los criterios de selección que más importan.

Cómo evaluar y seleccionar empresas de corte láser

Ha preparado archivos de diseño perfectos y comprende la tecnología, pero aquí es donde muchos proyectos aún fallan: elegir al socio de fabricación equivocado. No todas las empresas de corte láser ofrecen resultados iguales, y la cotización más baja a menudo oculta problemas de calidad que solo se manifiestan cuando sus piezas llegan. Según Dr. Shahrukh Irani de Lean and Flexible, LLC , con demasiada frecuencia las empresas tratan a los talleres por encargo como intercambiables, enviando solicitudes de cotización generales y eligiendo únicamente según precio o velocidad, solo para enfrentar retrasos y trabajos de corrección debido a una mala calidad.

La diferencia entre una experiencia frustrante y una asociación exitosa radica en la evaluación sistemática. Cuando buscas un servicio de corte láser cerca de mí o servicios de corte láser de precisión, saber qué preguntas hacer permite distinguir a los proveedores calificados de aquellos que probablemente decepcionen. Construyamos un marco para tomar esta decisión crítica con confianza.

Certificaciones esenciales y estándares de calidad que debe verificar

Las certificaciones no son solo adornos para la pared: representan compromisos verificados con sistemas y procesos de calidad. Según la guía de certificación de A-Laser, la certificación ISO significa que los fabricantes operan bajo estándares confirmados anualmente mediante auditorías in situ realizadas por representantes certificados, lo que brinda beneficios como mayor satisfacción del cliente, mejora en la calidad y eficiencia, reducción de costos y trazabilidad completa.

Al evaluar un servicio de corte láser de metal, priorice estas credenciales según su sector:

- ISO 9001: La norma fundamental de gestión de la calidad aplicable en todas las industrias. Esta certificación verifica procesos documentados, procedimientos de control de calidad y prácticas de mejora continua.

- ISO 9013: Específica para procesos de corte térmico, incluido el corte láser. Según las normas industriales, esta clasificación abarca materiales desde 0,5 mm hasta 40 mm de espesor, con directrices para la forma, orientación, ubicación y desviación de las características del corte.

- IATF 16949: Imprescindible para el trabajo en la cadena de suministro automotriz. Esta certificación demuestra los rigurosos sistemas de calidad que los fabricantes de vehículos exigen a todos los niveles de proveedores.

- AS9100: El equivalente en la industria aeroespacial, que verifica sistemas de calidad adecuados para aplicaciones críticas de vuelo donde no existe la posibilidad de fallo.

- ISO 13485: Requerido para la fabricación de dispositivos médicos, asegurando que los procesos cumplan con los requisitos de la FDA y las normas de seguridad para pacientes.

¿Por qué son importantes las certificaciones para su proyecto? Según A-Laser , los fabricantes que invierten en certificaciones se benefician de personal capacitado que cumple con estándares que cada vez más industrias exigen para realizar negocios. Para usted, esto se traduce en mayor confiabilidad, documentación adecuada y la seguridad de que sus piezas funcionarán según lo diseñado.

Evaluación de la capacidad de producción y tiempos de entrega

Encontrar un corte por láser cerca de mí con el equipo adecuado es solo el primer paso: ¿pueden realmente cumplir con el plazo y volumen de su proyecto? Los desajustes en la capacidad de producción provocan más retrasos en los proyectos que las limitaciones del equipo. Un taller perfectamente adecuado para trabajos de prototipos puede tener dificultades con volúmenes de producción, mientras que especialistas en altos volúmenes podrían dejar en segundo plano su pedido de pequeño volumen.

Según el marco de evaluación de All Metals Fabricating, comprender integralmente a un taller le brinda la mejor perspectiva sobre su fiabilidad subyacente. Considere evaluar a posibles socios en estas categorías críticas:

- Capacidades del equipo: ¿Qué tipos de láser utilizan (de fibra, CO2 o ambos)? ¿Cuál es su tamaño máximo de hoja y capacidad de espesor? ¿Tienen máquinas de respaldo para evitar fallos puntuales?

- Especialización en Materiales: ¿Tienen en stock los materiales que necesitas, o los pedidos especiales aumentarán el tiempo de entrega? ¿Qué experiencia tienen con tu aleación o grado de material específico?

- Flexibilidad de volumen: ¿Pueden escalar desde cantidades de prototipos hasta producciones en serie? ¿Cómo cambian sus estructuras de precios con el volumen?

- Operaciones Secundarias: ¿Ofrecen doblado, soldadura, acabado o inserción de hardware internamente? Mantener todas las operaciones bajo un mismo techo reduce la manipulación, el envío y la complejidad de coordinación.

- Consideraciones geográficas: Al buscar servicios de corte láser cerca de mí o corte láser de metal cerca de mí, la proximidad es importante para los costos de envío, la facilidad de comunicación y posibles visitas a las instalaciones.

El papel crítico del soporte DFM

Aquí hay algo que diferencia a los socios de fabricación excepcionales de los simples ejecutores de pedidos: la retroalimentación sobre Diseño para Fabricación (DFM). Un servicio de corte láser cercano que simplemente corta exactamente lo que envía puede parecer eficiente, pero pasa por alto oportunidades para mejorar su diseño, reducir costos o prevenir problemas de fabricación antes de que ocurran.

Los servicios de corte láser de precisión centrados en la calidad revisan sus diseños antes de la producción y ofrecen recomendaciones aplicables:

- Optimización de tolerancias: ¿Son sus tolerancias especificadas más ajustadas de lo necesario? Relajar dimensiones no críticas puede reducir costos sin afectar la funcionalidad.

- Mejoras en las características: ¿Se pueden reposicionar ligeramente los orificios para mejorar la eficiencia del anidado? ¿Mejoraría la calidad del corte ajustar los radios de las esquinas?

- Sugerencias de materiales: ¿Existe una aleación más económica que cumpla con sus requisitos? ¿Mejoraría la rigidez un espesor diferente sin aumentar el peso?

- Recomendaciones del proceso: ¿Deberían ciertas características estar cortadas con láser en lugar de punzonadas? ¿Mejorarían los gases auxiliares alternativos la calidad del borde para su aplicación?

Según la experiencia consultiva del Dr. Irani, un liderazgo comprometido siempre se correlaciona con el desempeño de un fabricante. Los proveedores que ofrecen soporte proactivo en DFM demuestran precisamente este compromiso: están interesados en el éxito de su proyecto, no solo en procesar pedidos.

Procesos de control de calidad y verificación de tolerancias

Según la guía de calidad de A-Laser, los beneficios de mantener tolerancias estrechas incluyen una mayor funcionalidad de piezas de precisión, repetibilidad en forma y ensamblaje, confiabilidad en piezas acopladas y reducción de tasas de falla. Pero ¿cómo puede verificar que un proveedor realmente ofrezca estos beneficios?

Pregunte sobre los protocolos de inspección y las prácticas de documentación:

- Inspección del primer artículo (FAI): ¿Verifican las piezas iniciales según sus especificaciones antes de iniciar la producción completa? Esto detecta problemas desde el principio, cuando las correcciones son menos costosas.

- Monitoreo en Proceso: ¿Qué controles se realizan durante los ciclos de producción? ¿Cómo detectan y abordan desviaciones o variaciones?

- Inspección final: ¿Qué porcentaje de piezas recibe verificación dimensional? ¿Qué equipos de medición utilizan (MMT, comparadores ópticos, calibres)?

- Documentación y trazabilidad: ¿Pueden proporcionar informes de inspección, certificaciones de materiales y trazabilidad por lote? Para industrias reguladas, esta documentación puede ser obligatoria.

- Manejo de No Conformidades: ¿Qué sucede cuando las piezas no cumplen con las especificaciones? ¿Cuentan con procesos documentados de acciones correctivas?

Preguntas que debe hacer antes de seleccionar a su socio

Antes de comprometerse con cualquier proveedor, utilice esta lista de verificación completa para evaluar la idoneidad:

- ¿Qué equipos láser operan y cuáles son sus capacidades y limitaciones?

- ¿Qué certificaciones de calidad poseen y cuándo fue su última auditoría?

- ¿Cuál es su tiempo de entrega habitual para proyectos similares al mío?

- ¿Proporcionan retroalimentación sobre diseño para fabricación antes de comenzar la producción?

- ¿Qué materiales mantiene en stock frente a pedido especial?

- ¿Cómo maneja la verificación de tolerancias y la inspección de calidad?

- ¿Puede proporcionar referencias de clientes en mi sector?

- ¿Cuál es su proceso de comunicación para actualizaciones del proyecto y resolución de problemas?

- ¿Cómo maneja revisiones urgentes o pedidos acelerados?

- ¿Qué operaciones secundarias pueden realizar internamente?

Según las mejores prácticas de la industria, evaluar talleres externos según un conjunto claro de criterios y compararlos de manera directa mejora sus posibilidades de encontrar al socio adecuado para entregar resultados de alta calidad. No todos los factores se aplican por igual a cada proyecto; adapte esta lista a sus necesidades y prioridades específicas.

Los factores "blandos" también importan. La rapidez en la comunicación, la disposición para discutir abiertamente los desafíos y la profesionalidad general durante el proceso de cotización suelen predecir la relación de trabajo que experimentará durante toda la producción. Confíe en su instinto cuando las interacciones parezcan difíciles incluso antes de haber realizado un pedido.

Con los criterios de selección claros y su socio elegido, ¿qué ocurre realmente después de enviar la solicitud de cotización? Comprender el ciclo de vida completo del proyecto le ayuda a anticipar cada fase y garantizar una ejecución fluida desde la presentación hasta la entrega.

El Ciclo de Vida del Proyecto desde la Cotización hasta la Entrega

Ha seleccionado a su socio de fabricación y enviado sus archivos, pero ¿qué sucede a continuación? La mayoría de las empresas de corte láser mantienen este proceso frustrantemente opaco, dejando a los clientes preguntándose si su proyecto está avanzando o si está en una cola. Comprender el flujo de trabajo completo desde la cotización hasta la entrega lo transforma de un mero solicitante pasivo en un participante informado que puede anticipar problemas y garantizar una ejecución sin contratiempos.

Según la documentación de procesos de A-Laser, cada proyecto ofrece una visión única de los avances técnicos, y el trabajo en equipo detrás de la satisfacción de alta calidad es fundamental para el éxito. El proceso de fabricación láser puede parecer sencillo sobre el papel, pero cada paso importa, desde el momento en que envía una consulta hasta el envío final de las piezas manufacturadas.

Desde la solicitud de presupuesto hasta la entrega de las piezas terminadas

Los servicios profesionales de corte láser de metales siguen un flujo de trabajo estructurado que garantiza la calidad en cada etapa. Esto es lo que sucede después de hacer clic en "enviar" en esa solicitud de presupuesto:

- Revisión y evaluación del presupuesto: Según A-Laser, cualquier nueva RFQ pasa por una revisión del presupuesto realizada por personal de CAD e ingeniería que analiza cuidadosamente la geometría y la forma en que se cortará, limpiará, inspeccionará, empaquetará y enviará. Señalan cualquier problema para que el equipo pueda abordarlo antes de continuar. Socios centrados en la calidad como Shaoyi (Ningbo) Metal Technology demuestre las mejores prácticas aquí con tiempos de respuesta de cotización en 12 horas, estableciendo expectativas de un servicio ágil desde el primer día.

- Comentarios DFM y Optimización de Diseño: Antes de comenzar la producción, proveedores experimentados revisan su diseño para evaluar su fabricabilidad. Este paso detecta posibles problemas: características demasiado pequeñas para cortar limpiamente, tolerancias más ajustadas de lo necesario o geometrías que podrían optimizarse para ahorrar costos. Un soporte DFM completo, como el ofrecido por los principales fabricantes, puede identificar mejoras que reduzcan sus costos sin sacrificar funcionalidad.

- Adquisición y Verificación de Materiales: Según Guía de calidad de Prime Fabrication , la etapa de inspección de materiales considera posibles defectos, precisión dimensional y composición del material, incluyendo la identificación de corrosión, grietas e inconsistencias. Los servicios profesionales de corte láser CNC mantienen inventarios amplios de metales comunes en el sitio, eliminando retrasos por pedidos especiales.

- Programación de Producción y Gestión de Colas: Su proyecto ingresa al programa de producción según su complejidad, disponibilidad de materiales y fecha de entrega comprometida. Proveedores de servicios de corte láser de acero con sistemas de programación eficientes pueden completar proyectos en tan solo 24 horas para materiales y geometrías estándar.

- Procesamiento y Corte Láser: La fase de corte real comienza una vez que los materiales están preparados y los programas verificados. Según CM Fabrication, el software optimiza cada pulgada del material base para minimizar desperdicios, luego envía el programa directamente a máquinas de corte por láser de fibra de última generación, capaces de tolerancias estrechas y alta velocidad de procesamiento.

- Eliminación de rebabas y operaciones secundarias: Las piezas cortadas a menudo requieren limpieza de bordes, inserción de hardware, doblado u otros procesos secundarios. Los servicios profesionales de corte láser realizan estas operaciones internamente para mantener el control de calidad y reducir la manipulación entre instalaciones.

- Inspección y verificación de calidad: Antes del embalaje, las piezas pasan por una verificación dimensional según sus especificaciones. Este paso detecta cualquier desviación antes del envío, evitando descubrimientos costosos en su muelle de recepción.

- Limpieza, Embalaje y Envío: Según A-Laser, múltiples niveles de limpieza y embalaje garantizan que el producto final se envíe de forma segura según las preferencias del cliente. Un embalaje adecuado previene daños durante el tránsito y mantiene la calidad alcanzada durante la producción.

Para aplicaciones automotrices que requieren prototipado rápido hasta producción en masa, fabricantes como Shaoyi demuestran cómo luce este flujo de trabajo completo cuando se ejecuta al más alto nivel, desde prototipado rápido en 5 días hasta series de producción certificadas bajo IATF 16949 para chasis, suspensión y componentes estructurales.

Protocolos de Verificación e Inspección de Calidad

Según Prime Fabrication, los procesos de control de calidad son cruciales en la fabricación de metales para garantizar que los productos finales cumplan con las normas especificadas, los requisitos del cliente y las directrices regulatorias. Pero, ¿cómo se ve esto en la práctica?

Los protocolos profesionales de inspección incluyen varias etapas de verificación:

- Inspección del primer artículo (FAI): Las piezas iniciales se miden según las especificaciones antes de iniciar la producción completa. Esto detecta errores de configuración cuando las correcciones son menos costosas.

- Monitoreo en Proceso: Según A-Laser, su capacidad para medir e inspeccionar hasta 300x de aumento permite una inspección crítica de tolerancias que a menudo se solicitan entre 0,0125 mm y 0,0254 mm. Cualquier medición no conforme se marca y ajusta, luego se verifica para asegurar que no ocurran errores.

- Verificación dimensional final: Antes del embalaje, las dimensiones críticas reciben una verificación final utilizando equipos de medición calibrados: máquinas de medición por coordenadas (CMM), comparadores ópticos o calibres de precisión, según los requisitos de tolerancia.

- Documentación y trazabilidad: Según las normas de la industria, se deben mantener registros adecuados en cada etapa de la fabricación, incluidos informes de inspección, desviaciones respecto a las especificaciones y cambios en los planos originales. Esto garantiza la responsabilidad y permite un control de calidad constante.

Resolución de desafíos comunes en proyectos

Aunque se planifique cuidadosamente, surgen desafíos durante la fabricación láser. Así es como los proveedores profesionales abordan los problemas más comunes:

Problemas de Calidad de Borde: Los bordes rugosos, la escoria o las zonas excesivamente afectadas por el calor pueden comprometer la funcionalidad y la apariencia de las piezas. Los fabricantes experimentados ajustan los parámetros de corte —velocidad, potencia, presión del gas de asistencia y posición del enfoque— para optimizar la calidad del borde según el material y espesor específicos. El grabado láser personalizado o acabados secundarios pueden satisfacer requisitos estéticos cuando el corte por sí solo no logra los resultados deseados.

Problemas de Precisión Dimensional: Las piezas que presentan medidas fuera de tolerancia suelen deberse a una deriva en la calibración de la máquina, variaciones en el material o distorsión térmica durante el corte. Los proveedores orientados a la calidad implementan calendarios regulares de calibración, verifican el espesor del material entrante y utilizan secuencias de corte optimizadas para minimizar la acumulación de calor.

Preocupaciones sobre el acabado superficial: Pueden producirse oxidación, decoloración o marcas superficiales durante el procesamiento láser. Talleres profesionales seleccionan gases de asistencia adecuados —por ejemplo, nitrógeno para bordes de acero inoxidable libres de óxido— y manipulan las piezas con cuidado para evitar daños posteriores al corte.

Retrasos por disponibilidad de materiales: Aleaciones especiales o espesores poco comunes pueden requerir tiempos de abastecimiento. Según CM Fabrication , mantener un inventario amplio de metales en el lugar —desde aluminio y acero suave hasta acero inoxidable y aleaciones especiales— elimina retrasos por espera de materiales. Consulte a los proveedores potenciales sobre sus existencias habituales antes de comprometerse.

Fallos de comunicación: La incertidumbre sobre el estado del proyecto frustra a los clientes y genera estrés innecesario. Los mejores servicios de corte láser de metales establecen protocolos claros de comunicación: confirman la recepción de archivos, proporcionan actualizaciones de producción y notifican inmediatamente a los clientes cuando surgen preguntas. Este enfoque proactivo evita que pequeños problemas se conviertan en retrasos importantes.

La diferencia entre una experiencia de fabricación frustrante y una asociación exitosa muchas veces radica en la disciplina del proceso. Los socios que siguen flujos de trabajo estructurados, mantienen protocolos rigurosos de calidad y se comunican de manera proactiva ofrecen resultados consistentes proyecto tras proyecto.

Comprender este ciclo de vida completo—desde su solicitud inicial de cotización hasta la entrega final—le permite establecer expectativas adecuadas, hacer preguntas fundamentadas y reconocer cuándo los procesos de un proveedor indican enfoque en calidad frente a recortes innecesarios. Con el flujo de trabajo claro, está listo para dar el paso final: iniciar su propio proyecto con confianza.

Dando los siguientes pasos con su proyecto de corte

Ahora comprende la tecnología, los materiales, los factores de precios y los criterios de selección que diferencian los proyectos de fabricación exitosos de experiencias frustrantes. Pero el conocimiento sin acción permanece en teoría. Ya sea que esté preparando su primera búsqueda de corte por láser cerca de mí o ampliando una línea de productos establecida hacia volúmenes más altos, el camino a seguir requiere pasos deliberados adaptados a su situación actual.

Vamos a traducir todo lo expuesto en próximos pasos accionables adaptados a su etapa actual en el proceso de compra.

Iniciando su primer proyecto de corte por láser

Si es nuevo en el corte láser personalizado de metales, el proceso puede parecer abrumador. Según La guía para principiantes de OMTech , elegir el enfoque adecuado es su primer paso crítico, y eso significa asociar sus requisitos con las capacidades del proveedor antes de enviar cualquier archivo.

Esta es su lista de verificación de acciones para compradores por primera vez:

- Comience con la selección de materiales: Elija el calibre más delgado que cumpla con los requisitos estructurales. Esta única decisión impacta el costo más que cualquier otro factor.

- Prepare archivos listos para fabricación: Convierta el texto en contornos, cierre todas las rutas, elimine líneas duplicadas y exporte en formato DXF o AI.

- Solicite cotizaciones a varios proveedores: Compare no solo el precio, sino también el tiempo de entrega, el soporte DFM y la rapidez en la comunicación.

- Pregunte sobre pedidos mínimos: Los costos de configuración se distribuyen según la cantidad: conocer los pedidos mínimos le ayuda a presupuestar con precisión.

- Verifique la disponibilidad de materiales: Confirme que el material y espesor especificados estén disponibles en inventario para evitar retrasos por abastecimiento.

Los primeros proyectos más exitosos tienen una característica en común: diseñadores que comunican abiertamente con sus socios de fabricación antes de finalizar los diseños. Una conversación de cinco minutos sobre la selección de materiales o los requisitos de tolerancia puede ahorrar semanas de ciclos de revisión.

Escalando desde prototipos hasta volúmenes de producción

Pasar de prototipo a producción plantea desafíos diferentes. Según All Metals Fabricating, pequeñas decisiones de DFM invisibles en prototipos únicos pueden multiplicar costos, aumentar el tiempo de ciclo y desestabilizar la producción cuando se pasa a volumen.

Para compradores experimentados que buscan socios de producción, prioricen estos criterios de evaluación:

- Alineación de certificaciones: Asegúrese de que las certificaciones del proveedor coincidan con los requisitos de su industria: IATF 16949 para automoción, AS9100 para aeroespacial, ISO 13485 para dispositivos médicos.

- Verificación de capacidad: Confirme la redundancia de equipos y la flexibilidad de programación para manejar sus volúmenes proyectados sin convertirse en un cuello de botella.

- Profundidad del sistema de calidad: Revise los protocolos de inspección, prácticas de documentación y procesos de acción correctiva.

- Asociación en DFM: Busque proveedores que ofrezcan sugerencias de optimización de diseño, no solo ejecutores que corten exactamente lo que usted envía.

Para aplicaciones automotrices específicamente, fabricantes como Shaoyi (Ningbo) Metal Technology demostrar cómo son las asociaciones de producción cualificadas: certificación IATF 16949, capacidades de prototipado rápido en 5 días que escalan a producción masiva automatizada, y soporte integral DFM para chasis, suspensión y componentes estructurales.

El éxito en la producción requiere disciplina de proceso por parte de ambas partes. Adopte una mentalidad de "prototipo con intención de producción": construya prototipos utilizando los materiales, espesores y herramientas que espera utilizar en producción a gran escala. Documente las diferencias entre los prototipos y los productos finales, y realice una revisión de dichas diferencias con fabricación antes de escalar.

Ya sea que esté buscando servicios de grabado láser cerca de mí para un proyecto único o evaluando proveedores de corte láser de aluminio para producción continua, los fundamentos son consistentes: comprenda sus requisitos, prepare archivos limpios, evalúe a los proveedores de forma sistemática y mantenga una comunicación abierta durante todo el proceso. Con los conocimientos de esta guía, está preparado para navegar el panorama de la fabricación con confianza y lograr los resultados precisos que sus proyectos requieren.

Preguntas frecuentes sobre empresas de corte láser

1. ¿Cuáles son las principales empresas de corte láser?

Entre las principales empresas de corte láser se incluyen SendCutSend, Ponoko, Xometry, Protolabs y A-Laser. La mejor opción depende de sus necesidades específicas: tipo de material, volumen requerido, plazos de entrega y certificaciones industriales. Para aplicaciones automotrices que requieren la certificación IATF 16949, fabricantes especializados como Shaoyi (Ningbo) Metal Technology ofrecen capacidades desde prototipado rápido hasta producción en masa, con soporte integral DFM y tiempos de cotización de 12 horas.

2. ¿Cuánto cuesta el corte láser por hora?

Los cortadores láser industriales suelen cobrar entre $60 y $150 por hora, pero los costos finales dependen de múltiples factores más allá del tiempo de máquina. El tipo y espesor del material afectan significativamente el precio: materiales más gruesos requieren velocidades de corte más lentas. La complejidad del diseño, la cantidad de perforaciones, las tarifas de configuración y operaciones secundarias como doblado o acabados también influyen en su cotización. Pedir cantidades mayores reduce el costo por pieza, ya que los gastos fijos de configuración se distribuyen entre más unidades.

3. ¿Hay dinero en el corte láser?

Sí, el corte por láser ofrece oportunidades rentables en diversos sectores. Los servicios profesionales tienen precios premium por trabajos de precisión en automoción, aeroespacial, dispositivos médicos y electrónica. El procesamiento de materiales es sin contacto, eliminando los costes por desgaste de herramientas y permitiendo diseños complejos imposibles con métodos mecánicos. La producción de alto volumen se beneficia de las economías de escala, mientras que la fabricación personalizada para proyectos únicos puede alcanzar márgenes atractivos debido al valor de piezas individuales precisas.

4. ¿Qué formatos de archivo aceptan las empresas de corte por láser?

La mayoría de las empresas de corte por láser aceptan formatos basados en vectores, incluyendo DXF (el estándar universal), DWG, AI (Adobe Illustrator), SVG y EPS. Las imágenes rasterizadas como JPEG o PNG no pueden usarse directamente, ya que los láseres necesitan trayectorias matemáticas precisas que seguir. Antes de enviar los archivos, convierta todo el texto en contornos, cierre todas las rutas, elimine líneas duplicadas y verifique que sus dimensiones sean exactas para evitar retrasos.

5. ¿Cómo elijo la empresa de corte por láser adecuada para mi proyecto?

Evalúe posibles socios según las capacidades del equipo (láseres de fibra frente a láseres de CO2), experiencia en materiales, certificaciones relevantes (ISO 9001, IATF 16949 para automoción, AS9100 para aeroespacial), procesos de control de calidad y soporte DFM. Solicite referencias de clientes en su sector, verifique las capacidades de entrega según sus necesidades de volumen y evalúe la rapidez en la comunicación durante el proceso de cotización. El precio más bajo a menudo oculta problemas de calidad; una evaluación sistemática evita sorpresas costosas.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —