- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Fabricación interna de matrices y moldes: desbloquee ventajas clave

Time : 2025-11-10

TL;DR

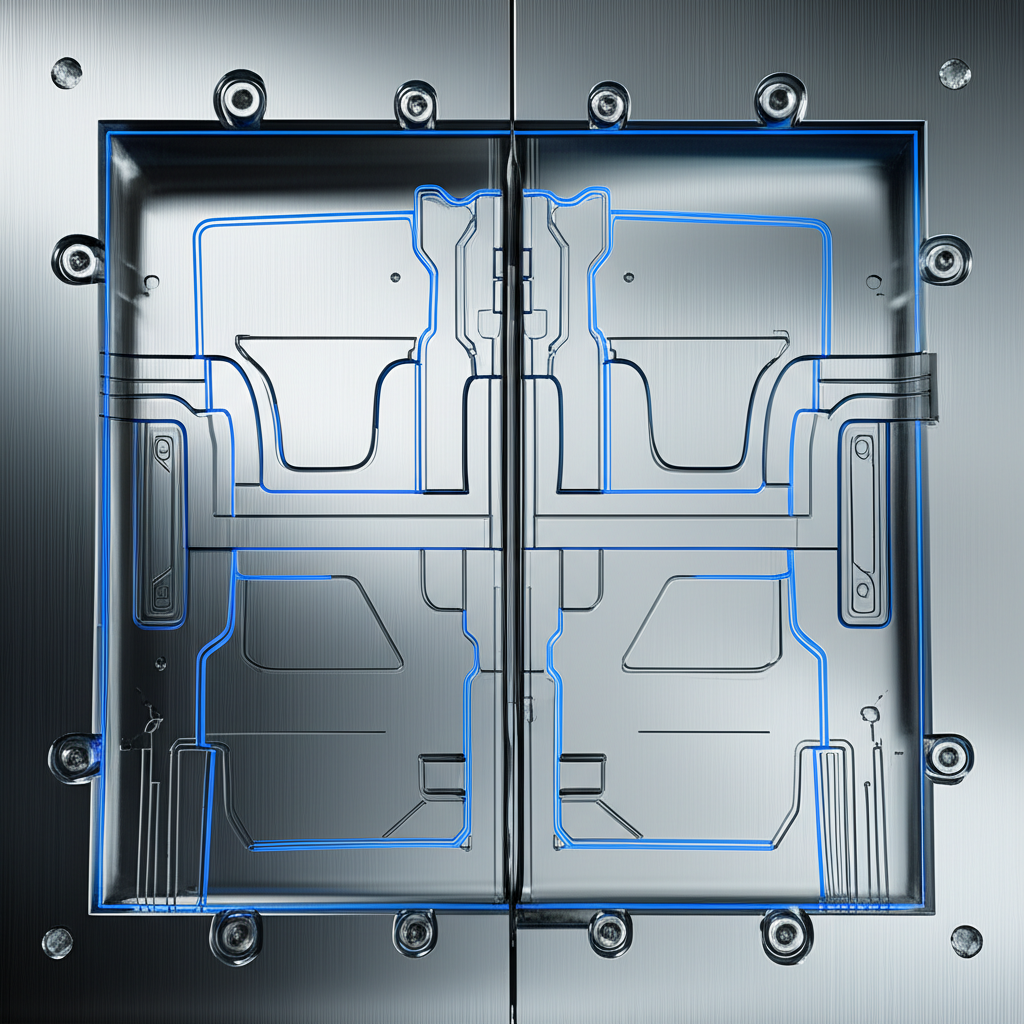

Incorporar la fabricación de matrices y moldes internamente ofrece importantes ventajas estratégicas para las empresas. Este enfoque proporciona un control directo sobre todo el proceso de producción, lo que conlleva reducciones sustanciales de costos, ciclos de desarrollo de productos más cortos y una garantía de calidad superior. Además, gestionar los utillajes internamente reduce los riesgos asociados con la subcontratación, como fallos de comunicación y retrasos, a la vez que ofrece una protección sólida para la propiedad intelectual valiosa.

Control de Calidad Mejorado y Protección de la Propiedad Intelectual

Una de las ventajas más destacadas de la fabricación interna de matrices y moldes es el nivel incomparable de control que proporciona sobre la calidad del producto. Cuando cada etapa del proceso de utillaje ocurre bajo un mismo techo, desde el diseño inicial hasta la producción final, una empresa puede aplicar sus estándares de calidad con precisión absoluta. Esta integración garantiza que el equipo de ingenieros, diseñadores y constructores de moldes trabajen en conjunto, abordando posibles problemas antes de que escalen. Según expertos en fabricación, esta supervisión cohesionada permite considerar restricciones prácticas de moldeo por inyección desde el principio, en lugar de descubrir problemas después de que un molde haya sido construido y enviado por un proveedor externo.

Este control directo abarca la selección de materiales, las tolerancias de mecanizado y los procesos de acabado. Los equipos internos pueden realizar inspecciones y evaluaciones detalladas durante toda la creación del molde, asegurando que cada componente —desde la cavidad y el núcleo hasta los canales de distribución y las compuertas— se fabrique para una producción fiable y consistente. Este enfoque minucioso reduce significativamente la tasa de defectos y elimina producciones arriesgadas, lo que conlleva una salida de fabricación más confiable y una mayor satisfacción del cliente. Este nivel de control es particularmente crítico en industrias con estándares rigurosos, como la automotriz. Por ejemplo, proveedores especializados como Shaoyi Metal Technology aprovechan la fabricación interna de matrices para entregar componentes certificados según IATF16949, garantizando precisión desde la prototipificación hasta la producción en masa.

Más allá de la calidad física, la fabricación interna proporciona una salvaguarda crucial para el activo más valioso de una empresa: su propiedad intelectual (PI). Subcontratar la producción, especialmente en el extranjero, conlleva inherentemente el riesgo de robo o uso indebido de la PI. Al mantener internos diseños patentados, secretos comerciales y procesos innovadores, una empresa puede proteger mejor su ventaja competitiva. Como señalan los estrategas empresariales de NetSuite , mantener la producción interna mantiene la valiosa propiedad intelectual "cerca del pecho", reduciendo las posibilidades de que información sensible caiga en manos equivocadas. Esta seguridad fomenta una cultura de innovación, ya que los equipos de I+D pueden colaborar libremente con los equipos de fabricación sin temor a comprometer datos sensibles.

Reducción significativa de costos y ahorro de tiempo

Aunque la inversión inicial en maquinaria para utillajes internos puede parecer elevada, los beneficios financieros y operativos a largo plazo suelen proporcionar un retorno sustancial. Al gestionar internamente la fabricación de matrices y moldes, las empresas pueden lograr importantes eficiencias de costos y acelerar drásticamente sus cronogramas de producción.

Cómo el utillaje interno ahorra dinero

Incorporar el utillaje internamente impacta directamente en el resultado económico al eliminar costos asociados con proveedores externos. Esta estrategia evita varios niveles de gastos que de otro modo se incurrirían. Las principales ventajas financieras incluyen:

- Eliminación de márgenes de ganancia de proveedores: Los socios de externalización incorporan sus costos generales y márgenes de beneficio en sus precios. Gestionar el utillaje internamente elimina este intermediario, lo que genera ahorros directos en costos.

- Costos reducidos de reprocesos: Herramientas de ajuste deficiente o de baja calidad provenientes de proveedores externos pueden provocar retrabajos significativos, retrasos en la producción y desperdicio de materiales. Un equipo interno que trabaje estrechamente con ingenieros de producción puede fabricar las herramientas correctamente desde la primera vez.

- Tarifas reducidas de envío y logística: Transportar moldes y troqueles pesados y delicados, especialmente desde el extranjero, es costoso y conlleva riesgo de daño. La fabricación interna de herramientas elimina estos obstáculos logísticos y sus costos asociados.

- Mantenimiento optimizado: Cuando los moldes son fabricados y mantenidos por el mismo equipo que los utiliza, el mantenimiento es más proactivo y eficiente, lo que reduce los gastos a largo plazo por reparaciones y los costosos tiempos de inactividad.

Cómo la fabricación interna de herramientas acelera los plazos

En los mercados actuales de ritmo acelerado, la velocidad es una ventaja competitiva fundamental. Las capacidades internas de fabricación de herramientas permiten a las empresas ser más ágiles y receptivas. Cuando cambian las tendencias del mercado, los fabricantes deben estar listos para lanzar rápidamente nuevas piezas al mercado, y un proceso de fabricación de herramientas que depende de la comunicación externa suele ser demasiado lento. Entre los principales beneficios de ahorro de tiempo se incluyen:

- Prototipado e iteración más rápidos: Los cambios y ajustes de diseño se pueden realizar casi de inmediato, sin necesidad de las largas comunicaciones de ida y vuelta requeridas con fabricantes externos de herramientas.

- Plazos de entrega más cortos: Al eliminar la dependencia de la cola del proveedor, los retrasos en el transporte y los posibles errores, las empresas pueden reducir significativamente el tiempo desde la finalización del diseño hasta la producción.

- Comunicación optimizada: Cuando ingenieros, fabricantes de herramientas y mecánicos trabajan en la misma instalación, la colaboración es fluida. Esto evita que detalles cruciales se pierdan en la traducción y permite resolver problemas en tiempo real.

- Mayor disponibilidad de producción: Con herramientas diseñadas y mantenidas en el lugar, cualquier reparación o ajuste necesario puede realizarse rápidamente, minimizando el tiempo de inactividad en la producción que de otro modo podría detener las operaciones durante días o semanas.

Reducción del riesgo en la cadena de suministro y comunicación más clara

Depender de proveedores externos para componentes críticos como matrices y moldes introduce riesgos significativos en la cadena de suministro. La subcontratación puede provocar falta de transparencia y control, creando vulnerabilidades que pueden interrumpir la producción y afectar la rentabilidad. Un beneficio clave de un modelo integrado interno es la reducción drástica de riesgos, incluido el riesgo de errores de diseño o de utillaje, el riesgo de malentendidos y el riesgo de retrasos. Al centralizar estos procesos bajo una sola empresa, se reduce considerablemente la probabilidad de que ocurran estos problemas y generen costos en tiempo y dinero.

La mala comunicación es una de las trampas más comunes y costosas del outsourcing. Cuando el equipo de diseño, el fabricante de moldes y el moldeador por inyección son entidades separadas, a menudo en zonas horarias diferentes, detalles importantes pueden perderse fácilmente en la traducción. Esto puede llevar a moldes que no cumplen con las especificaciones, lo que resulta en trabajos adicionales costosos y retrasos en el proyecto. Un modelo interno elimina estas barreras de comunicación. La colaboración directa y presencial entre ingenieros y fabricantes de moldes garantiza que todos estén alineados con los requisitos del proyecto, lo que conduce a una producción de moldes más precisa y eficaz desde el principio.

Además, un enfoque interno fomenta una mayor responsabilidad. Cuando surge un problema, no existe ambigüedad sobre quién es el responsable de resolverlo. El equipo integrado tiene plena propiedad de todo el proceso, desde el diseño hasta la inspección final. Esta clara línea de responsabilidad permite una resolución de problemas más rápida y eficaz, ya que el equipo puede colaborar para diagnosticar el problema e implementar una solución sin los dedos señalando ni las disputas contractuales que pueden afectar las relaciones con proveedores externos. Este flujo de trabajo optimizado no solo ahorra tiempo, sino que también construye una operación de fabricación más resistente y confiable.

Mayor Flexibilidad y Agilidad en la Producción

En un mercado definido por demandas de los consumidores en rápida evolución y una competencia intensa, la capacidad de adaptarse rápidamente es fundamental. La fabricación interna de matrices y moldes proporciona la flexibilidad y agilidad en la producción necesarias para mantenerse a la vanguardia. Tener control directo sobre las herramientas permite a una empresa modificar su estrategia de fabricación en respuesta a nuevas oportunidades o desafíos, sin estar limitada por horarios rígidos u obligaciones contractuales de proveedores externos. Esta capacidad constituye un diferenciador competitivo poderoso.

Esta agilidad es más evidente durante el desarrollo y modificación de productos. Con un taller propio, las iteraciones de diseño se pueden implementar rápidamente. Si un prototipo revela un defecto de diseño o una oportunidad de mejora, la herramienta puede ajustarse y probarse en una fracción del tiempo que tomaría coordinar con un taller externo. Esto acelera todo el ciclo de desarrollo del producto, permitiendo una entrada más rápida al mercado de nuevos productos. También permite a las empresas ofrecer una mayor personalización, ya que pueden crear o modificar herramientas para producciones especializadas o de corta duración sin incurrir en costos desmesurados ni largos plazos de entrega por parte de un tercero.

Además, la fabricación interna de herramientas permite al fabricante controlar completamente su propio programa de producción. Esto significa que la empresa puede aumentar o reducir la producción para satisfacer la demanda fluctuante, realizar pruebas con nuevos materiales o priorizar pedidos urgentes sin necesidad de negociar con un proveedor. Esta autonomía elimina las dependencias de factores externos que pueden causar cuellos de botella, como la carga de trabajo interna de un vendedor o retrasos en el envío. En última instancia, este nivel de control se traduce en un negocio más ágil y resistente, capaz de aprovechar oportunidades de mercado y entregar a sus clientes con mayor rapidez y fiabilidad.

Tomar la Decisión Estratégica por Herramientas Internas

La decisión de llevar la fabricación de moldes y matrices internamente es una inversión estratégica importante, no solo un gasto de capital. Aunque la subcontratación puede ofrecer costos iniciales más bajos, las ventajas a largo plazo de un modelo interno—calidad superior, protección robusta de la propiedad intelectual, costos reducidos y mayor velocidad—suelen crear un argumento comercial más convincente. Al asumir el control de esta etapa crítica de fabricación, las empresas pueden construir una operación más resistente, ágil y competitiva. Este enfoque transforma los utillajes de una simple tarea de adquisición en un activo estratégico fundamental que impulsa la innovación y la rentabilidad.

Preguntas Frecuentes

1. ¿Cuáles son las principales desventajas de la fabricación interna de moldes?

Las desventajas principales son la alta inversión inicial en maquinaria, infraestructura y personal calificado. Las empresas también asumen toda la responsabilidad por el mantenimiento, reparaciones e inactividad de los equipos, lo cual puede ser costoso. Además, si los volúmenes de producción son bajos o esporádicos, puede resultar difícil obtener un retorno positivo sobre esta importante inversión de capital.

2. ¿Cuándo tiene más sentido subcontratar la fabricación de matrices y moldes?

Subcontratar suele ser una mejor opción para empresas con necesidades de producción esporádica o de bajo volumen, ya que evita una gran inversión inicial de capital. También es beneficioso cuando un proyecto requiere herramientas o conocimientos altamente especializados que no forman parte de la competencia principal de la empresa. Para startups y pequeñas empresas con capital limitado, la subcontratación ofrece acceso a herramientas de alta calidad sin la carga financiera de poseer y mantener los equipos.

3. ¿Cómo afecta la fabricación interna de herramientas a la innovación del producto?

La fabricación interna de herramientas puede aumentar significativamente la innovación. Fomenta una colaboración más estrecha entre los equipos de diseño, ingeniería y fabricación, permitiendo prototipos rápidos y ciclos de desarrollo de productos más acelerados. Esta sinergia facilita experimentar con nuevos diseños, materiales y procesos, lo que finalmente conduce a productos más innovadores y una ventaja competitiva más sólida en el mercado.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —