- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Dominando las Tolerancias para Extrusiones Personalizadas: Una Guía Práctica

Time : 2025-12-03

Dominando las Tolerancias para Extrusiones Personalizadas: Una Guía Práctica

TL;DR

Especificar tolerancias para extrusiones personalizadas significa definir la desviación aceptable respecto a las dimensiones nominales de un diseño para garantizar el ajuste, funcionamiento y rendimiento adecuados. Este proceso crítico implica equilibrar la precisión con el costo de fabricación. Los aspectos clave a considerar incluyen el material (aluminio frente a plástico), la complejidad del perfil, el espesor de las paredes y la consulta de normas industriales, como las de The Aluminum Association.

Comprensión de los fundamentos de las tolerancias de extrusión

En cualquier proceso de fabricación, es imposible lograr dimensiones perfectas en todo momento. Las tolerancias de extrusión definen el rango aceptable de variación para las dimensiones especificadas de una pieza. Según expertos en extrusión de plástico, son los parámetros críticos que indican la desviación permitida respecto al diseño nominal. Estas variaciones se expresan típicamente como un valor más o menos (por ejemplo, ±0,01 pulgadas) y son fundamentales para el control de calidad y la funcionalidad de la pieza.

La importancia de definir correctamente las tolerancias no puede exagerarse. Afectan directamente a tres áreas críticas: ajuste, funcionamiento y costo. Para componentes que deben ensamblarse con otras piezas, las tolerancias garantizan un ajuste adecuado sin interferencias ni holguras. Funcionalmente, aseguran que la pieza desempeñe su función prevista bajo tensiones operativas. Críticamente, las tolerancias tienen un efecto significativo en el costo; exigir tolerancias innecesariamente ajustadas puede aumentar drásticamente los costos de herramientas, reducir las tasas de producción y provocar mayores tasas de rechazo. Por el contrario, unas tolerancias bien planificadas hacen que la fabricación sea más rápida y rentable.

Las tolerancias generalmente se clasifican en dos tipos: estándar y de precisión. Las tolerancias estándar son límites aceptados por la industria publicados por organizaciones como The Aluminum Association . Estos sirven como una base económica para la mayoría de las aplicaciones generales y garantizan un cierto grado de consistencia entre diferentes fabricantes. Las tolerancias de precisión, o personalizadas, son límites más estrictos requeridos para piezas con necesidades complejas de ensamblaje o aplicaciones de alto rendimiento. Aunque ofrecen mayor precisión, requieren herramientas más avanzadas y un control de procesos más riguroso, lo que incrementa el costo total.

Factores clave que influyen en las tolerancias de extrusión

Las tolerancias alcanzables para una extrusión personalizada no son arbitrarias; están influenciadas por una combinación de factores físicos y mecánicos. Comprender a fondo estas variables durante la fase de diseño es crucial para crear un producto fabricable y rentable.

Tipo y propiedades del material

El material que se está extruyendo es un factor determinante principal en el control de tolerancias. Diferentes materiales se comportan de forma distinta bajo el calor y la presión del proceso de extrusión. Por ejemplo, aleaciones de aluminio más blandas, como la 6063, generalmente son más fáciles de extruir y pueden mantener tolerancias más ajustadas que aleaciones más duras y de alta resistencia, como la 6061. De manera similar, en plásticos, los materiales con altas tasas de expansión y contracción térmica pueden presentar una mayor variación dimensional al enfriarse, lo que hace más difícil mantener tolerancias estrechas.

Complejidad del perfil

La geometría del perfil extruido desempeña un papel fundamental. Las formas simples, macizas y simétricas son las más fáciles de controlar. A medida que aumenta la complejidad, también lo hace la dificultad para mantener tolerancias ajustadas. Las características que representan desafíos incluyen:

- Secciones huecas: Estas requieren matrices más complejas y un control cuidadoso del flujo de material para garantizar un espesor de pared consistente.

- Características asimétricas: Diseños desequilibrados pueden provocar un flujo de material irregular y distorsión durante el enfriamiento.

- Canales profundos y estrechos: Estas características pueden ser difíciles de rellenar de forma uniforme con el material.

- Esquinas agudas: Lograr esquinas perfectamente agudas es muy difícil; especificar un pequeño radio suele ser más práctico y factible desde el punto de vista de fabricación.

Espesor de Pared y Uniformidad

Mantener un espesor de pared constante en todo el perfil es fundamental. Variaciones significativas en el espesor pueden hacer que diferentes secciones del perfil se enfríen a velocidades distintas. Este enfriamiento desigual es una causa principal de tensiones internas, lo que puede provocar deformaciones, torsión o curvatura en la pieza final. Durante la fase de diseño, buscar paredes uniformes siempre que sea posible es un principio clave del Diseño para la Fabricación (DFM).

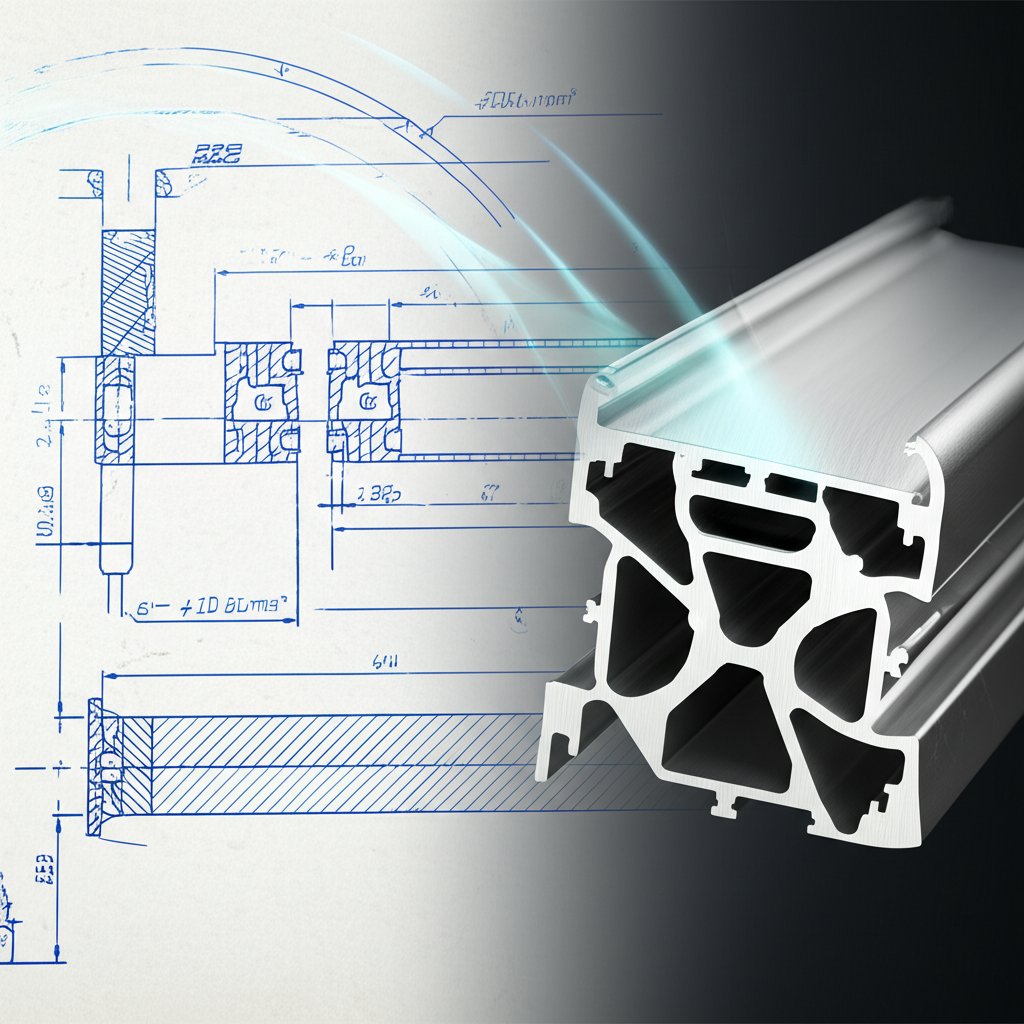

Diseño y calidad del dado

La matriz de extrusión es la herramienta que da forma al material, y su calidad es fundamental. Una matriz bien diseñada, fabricada con acero para herramientas de alta calidad por un fabricante experimentado, puede compensar posibles problemas de flujo del material y predecir cómo podría deformarse el perfil al enfriarse. La precisión de la matriz se traduce directamente en la exactitud dimensional y la consistencia de las piezas extruidas. Invertir en herramientas de alta calidad es fundamental para lograr tolerancias estrechas y repetibles.

Una guía práctica para especificar tolerancias en su diseño

Traducir el conocimiento teórico en una especificación práctica y bien definida es el último paso para garantizar que su extrusión personalizada cumpla con sus requisitos. Seguir un proceso estructurado ayuda a comunicar claramente sus necesidades al fabricante y evita errores costosos.

- Identifique las dimensiones críticas para el funcionamiento No todas las dimensiones de una pieza son igualmente importantes. Analice su diseño para determinar qué características son críticas para el ajuste, el ensamblaje o el rendimiento. Marque estas claramente en sus planos técnicos. Este enfoque permite al fabricante aplicar controles más estrictos cuando sea necesario, mientras utiliza tolerancias estándar más económicas en otros lugares.

- Consulte tablas de estándares industriales. Antes de definir valores personalizados, comience siempre con los estándares industriales. Para el aluminio, el recurso principal es la Normas y datos del aluminio publicación de The Aluminum Association, a la que hace referencia el Consejo de Extrusores de Aluminio . Estas tablas proporcionan tolerancias establecidas para dimensiones, rectitud, torsión y otras características geométricas según el tamaño y la forma del perfil.

- Realice un análisis costo-beneficio. Para cada dimensión crítica, evalúe si la tolerancia estándar es suficiente. Si se requiere una tolerancia más estrecha, tenga en cuenta que probablemente aumentará los costos. El objetivo es especificar la tolerancia más generosa (más amplia) que aún permita que la pieza funcione correctamente, una práctica que evita gastos innecesarios en la fabricación.

- Documentar claramente las tolerancias en los planos. Utilice notación estandarizada para especificar las tolerancias en sus planos de ingeniería. Aunque la notación simple de más/menos (±) es común, para relaciones geométricas más complejas, considere el uso de la Dimensionamiento y Tolerancia Geométricos (GD&T). GD&T es un lenguaje simbólico que proporciona una forma más precisa de definir la variación permitida en la forma, orientación y ubicación de las características de una pieza.

- Colabore con su fabricante. Involucre a su socio de extrusión desde las primeras etapas del proceso de diseño. Un proveedor experimentado puede ofrecer comentarios inestimables sobre la fabricabilidad de su diseño y ayudarle a definir tolerancias realistas y rentables. Para proyectos automotrices que requieren componentes diseñados con precisión, considere un socio confiable como Shaoyi Metal Technology , que ofrece un servicio integral llave en mano, desde la prototipificación rápida hasta la producción a gran escala, bajo un riguroso sistema de calidad certificado según IATF 16949. La colaboración temprana evita rediseños costosos y retrasos en la producción.

Cómo navegar por los estándares industriales para aluminio y plásticos

Los estándares industriales proporcionan un lenguaje común entre diseñadores y fabricantes, garantizando consistencia y calidad. Sin embargo, el ecosistema de estándares difiere significativamente entre el aluminio y los plásticos.

Estándares de extrusión de aluminio

La industria del aluminio está bien regulada con un conjunto completo de normas, gestionadas principalmente por The Aluminum Association. Estas normas, detalladas en documentos como el disponible en MK Metal , cubren una amplia gama de atributos geométricos y dimensionales. Comunicarse con su proveedor en términos de estas tolerancias estándar es clave para un proceso eficiente. Algunos de los tipos más comunes son:

| Tipo de Tolerancia | Descripción |

|---|---|

| Sección transversal | Controla la desviación permitida para las dimensiones del perfil, como altura, anchura y espesor de la pared. |

| Rectitud | Mide la desviación máxima permitida respecto a una línea perfectamente recta a lo largo de la longitud de la extrusión. |

| Torcido | Define la rotación permisible del perfil a lo largo de su eje longitudinal, medida frecuentemente en grados por pie. |

| Planitud | Se aplica a superficies planas y mide su desviación respecto a un plano perfecto. |

| Angularidad | Controla la variación aceptable en el ángulo entre dos superficies, asegurando que una esquina de 90° esté dentro de un rango especificado (por ejemplo, 90° ±1°). |

Tolerancias de extrusión de plástico

A diferencia del aluminio, la industria de la extrusión de plásticos no cuenta con un conjunto único y universalmente adoptado de normas de tolerancia. Las tolerancias para plásticos dependen en gran medida del material específico, la complejidad del perfil y las capacidades internas del fabricante. Diferentes plásticos poseen propiedades únicas, como tasas de expansión térmica y contracción, que influyen fuertemente en la estabilidad dimensional. Por lo tanto, es esencial colaborar estrechamente con su fabricante de extrusión de plásticos para definir tolerancias alcanzables según su aplicación y elección de material específicos. Con frecuencia son necesarios prototipos y pruebas piloto para validar las tolerancias antes de pasar a la producción a gran escala.

Preguntas Frecuentes

1. ¿Cómo especifica las tolerancias?

Las tolerancias se especifican en planos de ingeniería y técnicos. Esto se realiza normalmente mediante un símbolo más-menos (±) junto a una dimensión (por ejemplo, 1.500" ±0.010"). Para requisitos más complejos relacionados con la forma o posición de una característica, se utilizan símbolos de Dimensionamiento y Tolerancia Geométricos (GD&T) de acuerdo con estándares como ASME Y14.5.

2. ¿Cuál es la tolerancia de la extrusión de material?

No existe una única tolerancia para la extrusión de material, ya que varía ampliamente. Los factores incluyen el material (aluminio, PVC, ABS), el tamaño y la complejidad del perfil, y la calidad de las herramientas. Para aluminio, las tolerancias dimensionales estándar pueden oscilar desde ±0.008" para características pequeñas hasta más de ±0.100" para perfiles muy grandes. Las tolerancias en la extrusión de plástico suelen ser más amplias debido a la expansión térmica. Consulte siempre los estándares del sector o a su fabricante para conocer rangos específicos.

3. ¿Cómo definir los límites de tolerancia?

Los límites de tolerancia se definen en función de los requisitos funcionales de la pieza. El proceso consiste en identificar las dimensiones críticas para el ajuste y funcionamiento de la pieza, realizar un análisis costo-beneficio para evitar tolerancias excesivas y comprender las capacidades del proceso de fabricación. Los límites deben ser lo más amplios posible, garantizando al mismo tiempo que la pieza funcione según lo previsto.

4. ¿Cómo selecciono las tolerancias adecuadas?

La selección de las tolerancias adecuadas implica un proceso de varias etapas. Primero, identifique las características críticas de su diseño. Segundo, consulte las tablas de tolerancias estándar del sector como punto de partida. Tercero, determine si alguna característica requiere tolerancias personalizadas más ajustadas por motivos de rendimiento. Finalmente, y lo más importante, colabore con el fabricante de perfiles por extrusión elegido para confirmar que las tolerancias especificadas sean alcanzables y rentables en su proceso.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —