- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Cómo seleccionar un fabricante de piezas automotrices forjadas en caliente

Time : 2025-12-21

TL;DR

Un fabricante de autopartes por forja en caliente se especializa en dar forma a metal calentado bajo presión extrema para crear componentes excepcionalmente resistentes, duraderos y precisos para sistemas de vehículos. Este proceso, conocido como forja en matriz cerrada, es fundamental para la industria automotriz porque produce piezas con integridad estructural y confiabilidad superiores, esenciales para aplicaciones críticas de seguridad como motores, trenes de transmisión y suspensiones. Elegir al socio adecuado implica verificar certificaciones, experiencia en materiales y capacidades técnicas.

Comprensión del Proceso de Forja en Caliente para Componentes Automotrices

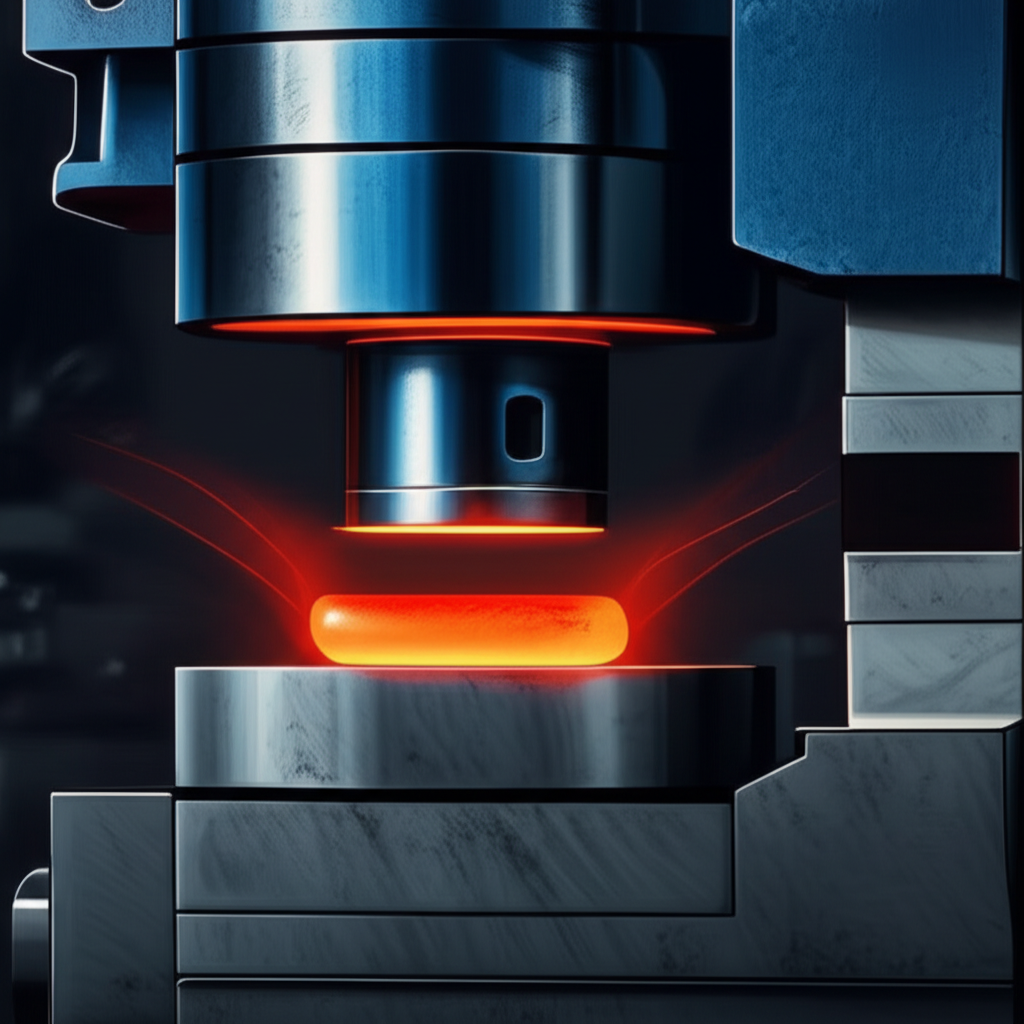

En el corazón de la fabricación moderna de vehículos se encuentra el proceso de forja en caliente, un método reconocido por producir componentes con una combinación inigualable de resistencia, durabilidad y precisión. Específicamente, la forja en caliente en matriz cerrada es el estándar para aplicaciones automotrices de alto esfuerzo. Esta técnica consiste en calentar un tocho metálico hasta una temperatura maleable —sin llegar a fundirlo— y luego prensarlo entre dos matrices personalizadas que contienen una impresión precisa de la pieza final. La presión intensa obliga al metal a adoptar la forma de la matriz, creando un componente casi listo en su forma definitiva.

La principal ventaja de este método radica en su efecto sobre la estructura interna del grano metálico. Como detallan expertos en Cornell Forge , las fuerzas de compresión hacen que el grano del metal se alinee con la forma final de la pieza. Esta recristalización metalúrgica da como resultado una estructura de grano refinada y uniforme que mejora la resistencia, ductilidad y capacidad de soportar impactos y fatiga del componente. A diferencia de la fundición, que puede introducir porosidad e inconsistencias, la forja crea una pieza más densa y no porosa, con una integridad estructural excepcional.

El proceso de forja en caliente con matriz cerrada generalmente sigue tres pasos fundamentales:

- Calefacción: El material bruto, normalmente un lingote de acero o aleación, se calienta en un horno hasta una temperatura específica en la que se vuelve plástico y maleable.

- Deformación: El lingote calentado se coloca en la mitad inferior de una matriz personalizada. Una prensa o martillo potente fuerza el cierre de ambas mitades de la matriz, moldeando el metal en la forma deseada bajo una presión extrema. Cualquier material sobrante, conocido como rebaba, es expulsado por la línea de separación de las matrices y se retira posteriormente.

- Enfriamiento: La pieza recién formada se enfría en condiciones controladas para garantizar que conserve sus propiedades mejoradas sin desarrollar tensiones internas ni defectos.

Este proceso minucioso produce componentes con tolerancias estrechas que a menudo requieren un mecanizado mínimo posterior, reduciendo el desperdicio y los costos generales de producción. Es el método preferido para la fabricación de piezas que deben soportar esfuerzos extremos y funcionar de manera confiable durante toda la vida del vehículo.

Criterios Esenciales para Seleccionar un Socio de Forja en Caliente

Elegir al fabricante adecuado de piezas automotrices por forja en caliente es una decisión empresarial crítica que impacta directamente en la calidad del producto, la seguridad y la fiabilidad de la cadena de suministro. Un proceso exhaustivo de evaluación debe centrarse en varias áreas clave para asegurar que un posible socio pueda cumplir con las exigentes demandas de la industria automotriz. Estos criterios van más allá del simple análisis de costos e incluyen los sistemas de calidad, la experiencia técnica y la flexibilidad operativa del fabricante.

Certificaciones y estándares de calidad

El requisito más crítico para un proveedor automotriz es la Certificación IATF 16949 . Esta norma global de gestión de la calidad es específica para el sector automotriz y significa el compromiso del fabricante con la mejora continua, la prevención de defectos, y la reducción de la variabilidad y el desperdicio. Esta certificación es obligatoria para cualquier proveedor Tier I o Tier II. Asegura que los procesos estén documentados, controlados y monitoreados de forma constante para producir piezas que cumplan con los más altos estándares de seguridad y rendimiento.

Conocimiento y Abastecimiento de Materiales

Un socio competente en forja debe demostrar una profunda experiencia en el trabajo con una variedad de materiales, incluyendo aceros al carbono, aleados e inoxidables. La elección del material es fundamental para el rendimiento del componente final, ya sea un engranaje de alta resistencia o una pieza de suspensión resistente a la corrosión. El fabricante debe contar con una cadena de suministro robusta para obtener materias primas de alta calidad, así como con conocimientos metalúrgicos para recomendar la aleación óptima según los requisitos de esfuerzo, temperatura y condiciones ambientales de una aplicación específica.

Capacidades Técnicas e Ingenieriles

Más allá de las certificaciones, las capacidades técnicas de un fabricante son fundamentales. Esto incluye su capacidad para manejar tamaño y peso de piezas, la sofisticación de su equipo de forja (como prensas hidráulicas y martillos), y su fabricación interna de moldes y troqueles. Un socio con capacidades internas de fabricación de troqueles puede reducir significativamente los tiempos de entrega y mejorar la precisión. Además, infórmese sobre sus servicios secundarios, como mecanizado CNC, tratamiento térmico y acabados. Un proveedor integrado que pueda entregar una pieza lista para producción simplifica la logística y garantiza el control de calidad durante todo el ciclo de fabricación.

Para empresas que requieren soluciones personalizadas, es esencial la capacidad del fabricante para ofrecer servicios a medida. Por ejemplo, proveedores como Shaoyi Metal Technology demuestra esto especializándose en todo, desde la prototipificación rápida para validación de lotes pequeños hasta la producción masiva a gran escala. Su enfoque integrado, que incluye fabricación interna de matrices y logística estratégica, garantiza precisión y eficiencia en las cadenas de suministro globales, destacando el valor de un socio capaz de apoyar un proyecto desde el concepto hasta su finalización.

Piezas automotrices comunes fabricadas mediante forja en caliente

La forja en caliente es la base manufacturera de una amplia variedad de componentes automotrices críticos donde la resistencia y confiabilidad no pueden verse comprometidas. El proceso es esencial para piezas del motor, tren de transmisión, suspensión y chasis que están sujetas a tensiones constantes, vibraciones y fluctuaciones de temperatura. Las propiedades mecánicas superiores de las piezas forjadas aseguran la seguridad y durabilidad del vehículo. A continuación se presentan algunos ejemplos comunes de piezas automotrices producidas mediante forja en caliente.

Los componentes forjados clave incluyen:

- Componentes del motor y tren de transmisión: Componentes como bielas, cigüeñales, árboles de levas y engranajes de transmisión se forjan para soportar las enormes fuerzas y la fatiga de alto ciclo dentro de un motor. Los engranajes anulares y los ejes de transmisión también dependen del forjado por su resistencia y durabilidad.

- Componentes de suspensión y dirección: Piezas críticas para la seguridad, como brazos de control, articulaciones esféricas, extremos de tirantes, bujes y ejes, son casi exclusivamente forjados. Su integridad estructural es esencial para mantener el control del vehículo y absorber los impactos de la carretera.

- Chasis y Piezas Estructurales: Diversas horquillas, bridas y soportes que forman el bastidor del vehículo y conectan los conjuntos principales se forjan para proporcionar una estructura rígida y confiable. Incluso elementos más pequeños como bisagras de puertas pueden ser forjados para mejorar su durabilidad.

La tabla a continuación describe algunas de estas piezas y la razón principal por la cual el forjado es el método de fabricación preferido.

| Componente | Función principal | Razón del forjado |

|---|---|---|

| Bielas | Conecta el pistón con el cigüeñal | Alta resistencia a la tracción y compresión para soportar las fuerzas de combustión. |

| Armas de control | Conecta el buje de la rueda con el bastidor del vehículo | Excelente resistencia a la fatiga para soportar las vibraciones constantes de la carretera. |

| Engranajes anulares | Transfiere potencia desde el eje de transmisión hasta el diferencial | Superior resistencia al desgaste y tenacidad para el contacto entre engranajes. |

| Extremos de la barra de dirección | Conecta el sistema de dirección con las ruedas | Alta integridad estructural para garantizar un control de dirección preciso y confiable. |

| Bujes y ejes | Sujeta la rueda y soporta el peso del vehículo | Excepcional capacidad de carga y resistencia a las fuerzas de impacto. |

Navegando por el panorama de forja automotriz en EE. UU.

Para empresas que operan en América del Norte, obtener suministros de un fabricante estadounidense de piezas automotrices forjadas en caliente ofrece ventajas estratégicas significativas. La industria nacional de forja se caracteriza por un fuerte enfoque en la calidad, tecnología avanzada y cumplimiento de normas industriales rigurosas. Asociarse con un proveedor local puede conducir a cadenas de suministro más resistentes, mejor comunicación y mayor supervisión del proceso de fabricación, factores críticos en el dinámico sector automotriz.

Uno de los principales beneficios del abastecimiento local es la mayor seguridad en la cadena de suministro. Depender de fabricantes locales o regionales reduce los tiempos de entrega y mitiga los riesgos asociados con interrupciones en el transporte internacional, aranceles e inestabilidad geopolítica. Esta proximidad permite modelos de entrega justo a tiempo (JIT), lo que puede reducir los costos de inventario y mejorar la eficiencia de producción. Además, trabajar dentro del mismo entorno regulatorio garantiza el cumplimiento de las normas laborales, de seguridad y medioambientales.

Las principales empresas estadounidenses de forja suelen destacarse por su innovación y compromiso con la calidad. Como se señala en una descripción general de la industria por Zetwerk , los principales fabricantes invierten fuertemente en equipos y procesos de última generación para ofrecer componentes que cumplen con los más altos estándares de precisión y rendimiento. Al evaluar socios con base en Estados Unidos, es esencial aplicar los mismos criterios rigurosos mencionados anteriormente: confirmar su certificación IATF 16949, evaluar su experiencia en materiales e ingeniería, y verificar su capacidad para satisfacer sus volúmenes específicos de producción y requisitos técnicos.

Tomar la Decisión Correcta de Fabricación

Seleccionar el fabricante ideal de piezas automotrices para forja en caliente es un paso fundamental para garantizar la calidad y confiabilidad de su producto final. Esta decisión debe basarse en una evaluación exhaustiva de los sistemas de calidad, la capacidad técnica y la disposición del socio potencial para funcionar como una extensión colaborativa de su equipo. Priorizar la certificación IATF 16949 asegura un nivel básico de calidad para la industria automotriz, mientras que un análisis detallado de su experiencia en materiales y capacidades de ingeniería revelará su idoneidad para su aplicación específica.

En última instancia, las mejores asociaciones manufactureras se basan en la confianza, la transparencia y el compromiso compartido con la excelencia. Al centrarse en estos criterios esenciales, puede establecer una relación que no solo proporcione componentes superiores, sino que también fortalezca su cadena de suministro y mejore su posición competitiva en el mercado.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —