- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Cómo el Forjado Desbloquea una Resistencia Superior a la Fatiga en los Metales

Time : 2025-11-11

TL;DR

La forja mejora significativamente la resistencia a la fatiga en piezas metálicas al alterar fundamentalmente su estructura interna. El proceso utiliza una presión inmensa para refinar y alinear la estructura granular del metal, creando un flujo de grano continuo que sigue la forma del componente. Esto elimina defectos internos como porosidad y cavidades, resultando en una pieza más densa, fuerte y duradera, capaz de soportar tensiones cíclicas mucho mejor que componentes fabricados por fundición o mecanizado.

El Mecanismo Principal: Cómo la Forja Refina la Estructura Interna del Metal

Para comprender cómo la forja mejora la resistencia a la fatiga, primero debemos analizar la arquitectura interna del metal: su estructura granular. A nivel microscópico, todos los metales están compuestos por granos cristalinos. El tamaño, la forma y la orientación de estos granos determinan las propiedades mecánicas del material, incluyendo su resistencia y durabilidad. En su estado bruto y fundido, la estructura granular del metal es generalmente aleatoria y no uniforme, lo que puede generar puntos débiles y defectos internos.

El proceso de forja somete un lingote de metal a fuerzas compresivas extremas, ya sea mediante martillado o prensado. Este intenso trabajo mecánico obliga a los granos a deformarse, romperse y recristalizarse en una estructura mucho más fina y uniforme. Según una explicación proporcionada por Southwest Steel Processing , esta recristalización metalúrgica da como resultado un material más denso y homogéneo. Al cerrar y eliminar físicamente los vacíos internos, la porosidad y las inclusiones (impurezas), la forja elimina los puntos microscópicos donde de otro modo podrían iniciarse y propagarse grietas por fatiga.

Crucialmente, este proceso crea lo que se conoce como "flujo de grano". Así como la veta en una pieza de madera es más resistente cuando las fuerzas se aplican a lo largo de su longitud, la forja orienta la estructura de grano del metal para que siga los contornos de la pieza terminada. Como detalla Trenton Forging , esta deformación controlada asegura que el flujo de grano esté orientado en la dirección de máxima resistencia, proporcionando una excepcional capacidad para soportar tensiones e impactos. Esta alineación direccional es una razón clave por la cual las piezas forjadas son superiores en aplicaciones de alto esfuerzo, ya que el flujo de grano continuo y sin interrupciones canaliza eficazmente las tensiones a través del componente sin concentrarlas en puntos débiles.

Ventajas Mecánicas Clave: Mayor Resistencia, Tenacidad y Durabilidad

La estructura de grano refinada y alineada producida por el forjado se traduce directamente en un conjunto de propiedades mecánicas superiores que contribuyen colectivamente a una mayor resistencia a la fatiga. Si bien la resistencia a la fatiga es el beneficio principal para componentes sometidos a cargas cíclicas, otras mejoras en tenacidad, ductilidad y resistencia a la tracción son igualmente importantes para la confiabilidad y durabilidad general de la pieza. Un componente forjado no es simplemente más fuerte en un aspecto; es estructuralmente superior en todos los sentidos.

El proceso de forjado aumenta significativamente varias propiedades mecánicas clave:

- Mayor Resistencia a la Tracción: Esta es la capacidad del material para soportar fuerzas de tracción. La estructura de grano densa y uniforme de una pieza forjada proporciona una mayor resistencia a las fuerzas de tracción sin fracturarse.

- Mayor Tenacidad al Impacto: La dureza es la capacidad de absorber energía y deformarse sin romperse, lo cual es crítico en aplicaciones que involucran golpes o cargas repentinas. La forja confiere una resistencia superior al impacto, haciendo que los componentes sean menos frágiles.

- Dúctilidad superior: La ductilidad se refiere a la capacidad de un material para deformarse bajo tensión de tracción, como estirarse en un alambre. La estructura de grano refinada permite que las piezas forjadas se doblen o estiren más antes de fallar, proporcionando un margen de seguridad contra fallas catastróficas.

- Mejora de la resistencia a la fatiga: Este es el beneficio último para las piezas sometidas a ciclos de carga y descarga repetidos. La combinación de una estructura interna libre de defectos y un flujo de grano optimizado significa que las grietas de fatiga tienen mucho más dificultades para iniciarse y propagarse.

Estas propiedades trabajan en sinergia para crear un componente que no sólo es fuerte sino también increíblemente duradero. Como se ha señalado en los recursos de Grupo Qilu Steel , esto hace que la forja sea el método de fabricación preferido para piezas críticas en las industrias aeroespacial, automotriz y de petróleo y gas, donde la falla de componentes no es una opción. La integridad estructural inherente de las piezas forjadas garantiza una vida útil más larga y una mayor fiabilidad en condiciones de funcionamiento extremas.

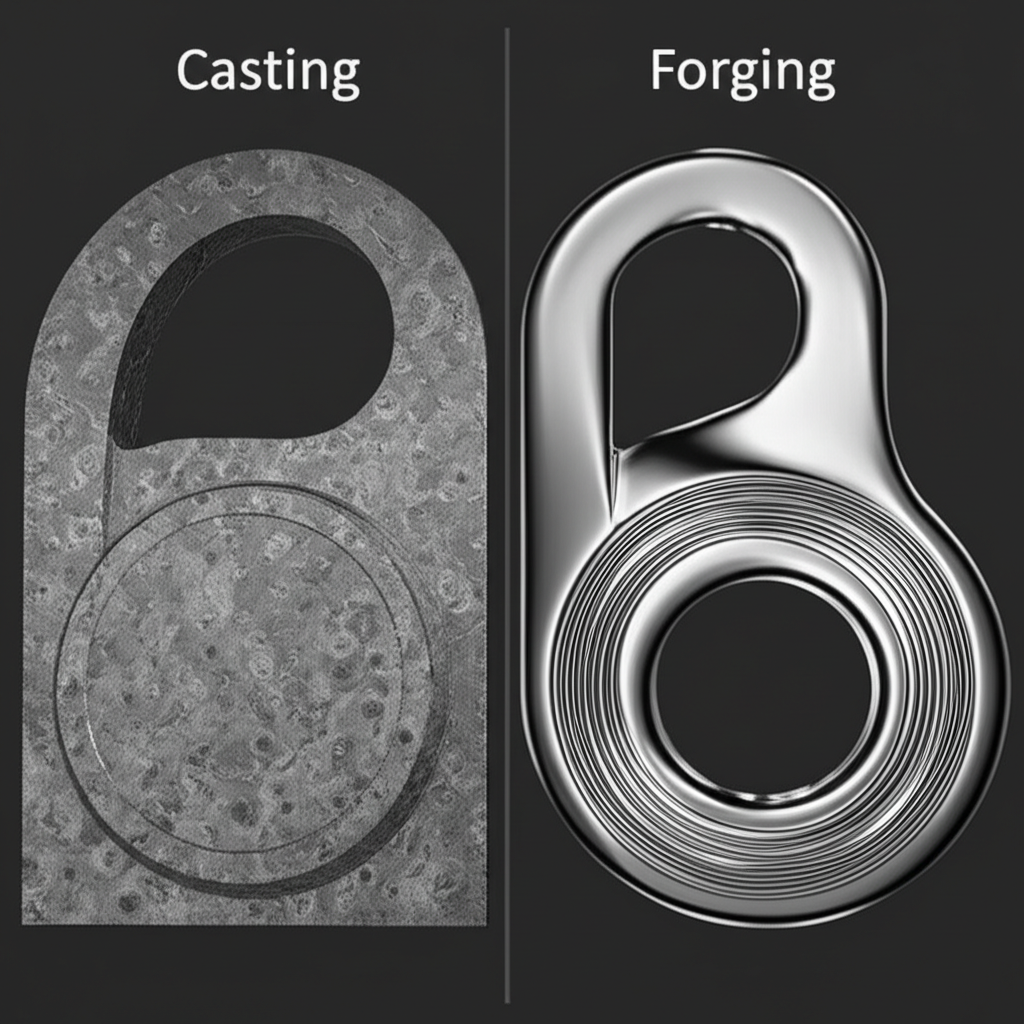

Forja contra fundición: una comparación estructural

Para apreciar plenamente las ventajas de la forja, es útil compararla con la fundición, otro método de fabricación común. La fundición consiste en poner metal fundido en un molde y dejar que se enfríe. Aunque es versátil para crear formas complejas, el proceso de fundición resulta en una estructura interna fundamentalmente diferente y menos robusta. El proceso de solidificación aleatoria en la fundición a menudo crea una estructura de grano no uniforme y puede atrapar porosidad, bolsillos de gas y otras inclusiones dentro del material.

En contraste, la forja mecánicamente trabaja el metal en estado sólido, comprimiéndolo físicamente para eliminar estos defectos y alinear la estructura del grano. Para aplicaciones exigentes donde la resistencia y la fiabilidad son primordiales, como en la industria automotriz, los componentes forjados son a menudo la opción superior. Para componentes de automóviles robustos y fiables, empresas como Shaoyi Metal Technology especializada en la forja en caliente de alta calidad, proporcionando la precisión y la resistencia necesarias para piezas críticas. El cuadro siguiente muestra las principales diferencias estructurales.

| Característica | Forjando | FUNDICIÓN |

|---|---|---|

| Estructura de grano | Finos, uniformes y alineados en dirección (flujo de grano). | A menudo gruesas, no uniformes y orientadas al azar. |

| Defectos internos | Las porosidades, huecos e inclusiones se eliminan mediante presión. | Suele ser poroso, se contrae y contiene impurezas. |

| Resistencia a la fatiga | Excelente debido al flujo continuo de grano y la ausencia de defectos. | Bajo debido a la orientación aleatoria del grano y al potencial de los concentradores de tensión internos. |

| Resistencia al impacto | Superior debido a la estructura de grano refinado y resistente. | Generalmente más bajo y puede ser más frágil. |

El flujo de grano alineado en una pieza forjada proporciona un camino continuo e ininterrumpido para que las tensiones viajen, evitando que se concentren en un punto débil. Una pieza fundida, con sus límites de grano aleatorios y potencial para huecos internos, tiene numerosos lugares donde puede comenzar una grieta de fatiga. Esto hace que los componentes forjados sean demostradamente más confiables para piezas que experimentarán vibraciones, impactos o cargas cíclicas durante toda su vida útil.

El papel crítico de la integridad de la superficie

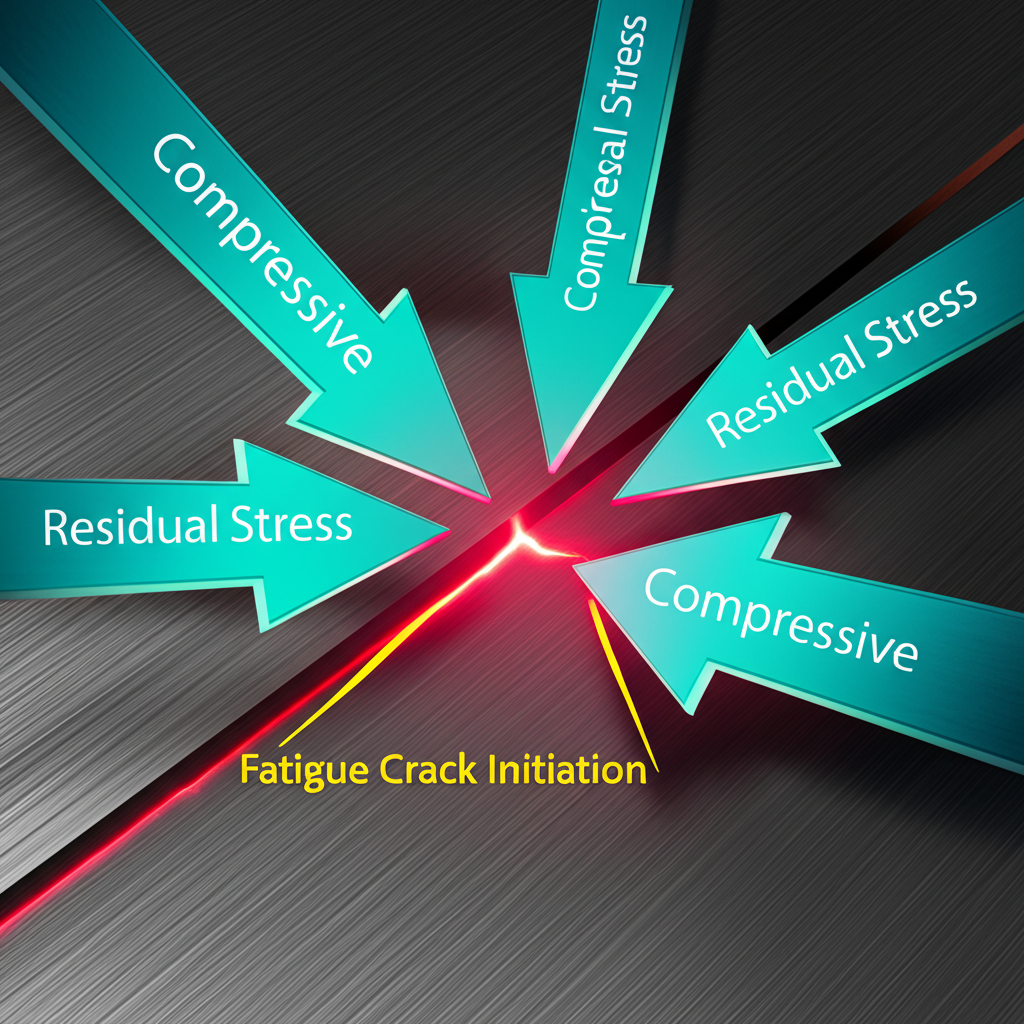

Aunque gran parte del beneficio de la forja proviene de refinar la estructura interna, la condición de la superficie de la pieza también juega un papel crítico en la resistencia a la fatiga. Las grietas de fatiga casi siempre se inician en la superficie, a menudo en defectos microscópicos, arañazos o áreas de alta concentración de estrés. El proceso de forja produce naturalmente componentes con una excelente calidad de superficie, creando un acabado liso y sin defectos que minimiza los posibles sitios de inicio de grietas. Esta ventaja inherente contribuye significativamente a la resistencia y longevidad generales del componente.

Más allá de la forja inicial, la integridad de la superficie puede mejorarse aún más mediante procesos secundarios. Según un estudio al que se hace referencia en el Comisión Reguladora Nuclear de los Estados Unidos , procesos como el granallado (o shot peening) pueden mejorar significativamente la resistencia a la fatiga. Esta técnica consiste en bombardear la superficie con pequeños medios esféricos, lo que crea una capa de tensión residual compresiva en la superficie. Esta tensión compresiva actúa como una barrera, dificultando considerablemente que las tensiones de tracción (que abren grietas) puedan desarrollarse e iniciar una falla por fatiga.

El tratamiento térmico es otro paso crucial posterior al forjado que optimiza las propiedades mecánicas. Tratamientos como la temple y revenido pueden refinar aún más la estructura granular y aliviar las tensiones internas introducidas durante el proceso de forjado. Como explican expertos de Queen City Forging , la combinación de forjado, tratamiento térmico controlado y procesos de mejora superficial permite un control preciso sobre las propiedades finales del material. Este enfoque integral asegura que cada aspecto del componente, desde su núcleo hasta su superficie, esté optimizado para lograr la máxima resistencia, durabilidad y resistencia a la fatiga.

Forjado: Una base para una confiabilidad inigualable

En resumen, el forjado es mucho más que un simple proceso de conformado; es un método de refinamiento metalúrgico que mejora fundamentalmente la capacidad del metal para resistir fallas. Al trabajar mecánicamente el material, el forjado crea una estructura interna densa y libre de defectos, caracterizada por un grano fino y uniforme, así como por un flujo de grano continuo y alineado. Esta arquitectura optimizada es la razón principal por la cual los componentes forjados presentan una resistencia superior a la fatiga, una mayor resistencia a la tracción y una tenacidad al impacto mejorada.

Desde la estructura interna del grano hasta la integridad de la superficie, cada aspecto de una pieza forjada está diseñado para la durabilidad. En comparación con alternativas como la fundición, el forjado ofrece consistentemente un mayor nivel de integridad estructural y predictibilidad en el rendimiento. Para cualquier aplicación en la que los componentes estén sometidos a altos esfuerzos, cargas cíclicas o condiciones extremas, el proceso de forjado proporciona una base de resistencia y fiabilidad esencial para la seguridad y el rendimiento a largo plazo.

Preguntas Frecuentes

1. ¿Qué hace el forjado para mejorar un metal?

El forjado mejora un metal al refinar su estructura de grano, alineándola para lograr una resistencia direccional (flujo de grano), y eliminando defectos internos como grietas, huecos y porosidad. Este proceso hace que el metal sea más denso, fuerte, tenaz y significativamente más resistente a la fatiga y a la rotura por impacto en comparación con otros métodos de fabricación.

2. ¿Por qué el forjado aumenta la resistencia?

La forja aumenta la resistencia porque la intensa presión del proceso obliga a los granos internos del metal a descomponerse en un tamaño más fino y uniforme. Estos granos más pequeños crean más fronteras que dificultan el movimiento de dislocaciones, que es cómo se deforma el metal. Además, la alineación de estos granos en un flujo continuo dirige el esfuerzo a lo largo del camino más resistente, evitando puntos débiles.

3. ¿Cómo se puede reducir la fatiga en los metales?

La fatiga en los metales puede reducirse mediante varios métodos. Fundamentalmente, utilizar un proceso de fabricación como la forja crea una estructura interna superior que resiste naturalmente la fatiga. Además, consideraciones de diseño que minimizan las concentraciones de esfuerzo, tratamientos posteriores como el chorro de granallado para introducir tensiones superficiales compresivas y un tratamiento térmico adecuado contribuyen todos a mejorar significativamente la vida útil por fatiga de una pieza metálica.

4. ¿Cuáles son las principales ventajas de la forja de metales?

Las principales ventajas de la forja de metales incluyen propiedades mecánicas superiores, como mayor resistencia a la tracción, tenacidad al impacto, ductilidad y una excepcional resistencia a la fatiga. Las piezas forjadas tienen una alta integridad estructural debido a la eliminación de defectos internos y a la creación de un flujo de grano continuo que sigue el contorno de la pieza. Esto resulta en componentes altamente confiables y duraderos, ideales para aplicaciones críticas.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —