- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Cómo la automatización en la fabricación de matrices automotrices impulsa la innovación

Time : 2025-12-12

TL;DR

La automatización en la fabricación de moldes para fundición utiliza robots, sensores avanzados y software inteligente para transformar la producción de componentes metálicos. Al integrar múltiples pasos complejos como el estampado y la soldadura en un único proceso continuo de fundición a presión, esta tecnología aumenta considerablemente la velocidad de producción, reduce los costos manufactureros, mejora la calidad de las piezas y incrementa la seguridad del personal. Es un pilar fundamental de la producción moderna de vehículos, permitiendo innovaciones como bastidores inferiores grandes de una sola pieza y la reducción de peso en vehículos eléctricos.

¿Qué es la automatización en fundición a presión y por qué está revolucionando la fabricación automotriz?

La automatización de la fundición a presión es el uso estratégico de sistemas robóticos, sensores y software sofisticado para optimizar todas las etapas del proceso de fundición a presión, desde el manejo del metal fundido hasta la inspección final de calidad. Esta integración marca una ruptura fundamental con la fabricación tradicional de automóviles, que durante mucho tiempo ha dependido de una secuencia de etapas separadas: el estampado de láminas metálicas individuales, su soldadura mediante cientos de robots, la pintura y el ensamblaje final. La automatización reduce este complejo flujo de trabajo multifásico a una operación más eficiente y unificada.

El impacto revolucionario de esta tecnología se ejemplifica mejor con el concepto de "fundición gigante", desarrollado por fabricantes de automóviles como Tesla. En lugar de soldar decenas de piezas estampadas más pequeñas para crear el bastidor del vehículo, una máquina de fundición a presión masiva inyecta aluminio fundido en un molde para formar una sección grande del automóvil en una sola pieza. Este enfoque simplifica drásticamente la línea de producción. Por ejemplo, una aplicación destacada sustituyó 79 piezas estampadas individuales por solo una o dos piezas grandes fundidas a presión. Como se detalla en un informe de la Sociedad Internacional de Automatización (ISA) , esta consolidación redujo el número de puntos de soldadura robótica de aproximadamente 800 a solo 50.

Este cambio tiene profundas implicaciones para la eficiencia y la velocidad. El proceso tradicional de estampado y soldadura del cuerpo en blanco de un automóvil podía tardar de una a dos horas. Con la fundición integrada por inyección, el mismo componente estructural puede producirse en tan solo tres a cinco minutos. Esta reducción masiva del tiempo de ciclo no solo acelera la producción de vehículos, sino que también reduce significativamente la superficie de fábrica necesaria para la producción, ya que una sola máquina grande de fundición por inyección puede reemplazar una línea completa de robots de soldadura.

Además, esta innovación es un facilitador clave para el avance de los vehículos eléctricos (EV). Un desafío principal para los EV es la "ansiedad por el alcance", que los fabricantes abordan añadiendo más módulos de batería. Sin embargo, esto añade un peso significativo, lo que a su vez reduce el alcance. La fundición por inyección integrada permite la creación de carrocerías de vehículos más ligeras, pero más resistentes, un proceso conocido como ligereza. Al reducir el peso total del vehículo, los fabricantes pueden mejorar la eficiencia de la batería y extender el alcance sin sacrificar la integridad estructural, convirtiendo así la automatización en un impulsor clave del diseño automotriz de próxima generación.

Los Beneficios Principales y Oportunidades de la Automatización en la Fundición por Inyección

La adopción de la fundición a presión automatizada ofrece un argumento comercial convincente basado en mejoras significativas en seguridad, eficiencia, calidad y rentabilidad. Estas ventajas abordan algunos de los desafíos más persistentes en la fabricación de alto volumen y proporcionan una vía clara hacia una operación más ágil y competitiva. Al automatizar tareas peligrosas y repetitivas, los fabricantes pueden alcanzar nuevos niveles de productividad y precisión.

Uno de los beneficios más inmediatos y críticos es la mejora de la seguridad del trabajador. Los entornos de fundición a presión implican altas temperaturas, metal fundido y sistemas de inyección a alta presión, todos los cuales representan riesgos significativos para los operadores humanos. Como señala Convergix Automation , los robots están diseñados para soportar estas condiciones adversas. Pueden realizar tareas como verter aluminio fundido, lubricar moldes calientes y extraer piezas recién formadas sin estar expuestos al peligro, creando así un entorno de trabajo más seguro y confortable para los empleados.

La automatización también ofrece importantes mejoras en eficiencia y velocidad. A diferencia de los trabajadores humanos, los sistemas robóticos pueden operar continuamente sin pausas ni fatiga, lo que se traduce en una mayor productividad y tiempos de ciclo reducidos. Esta capacidad es esencial para satisfacer las altas demandas de volumen de la industria automotriz. Un ejemplo destacado de este impacto proviene de un estudio de caso realizado con el proveedor automotriz Pentaflex, que implementó un sistema de ensamblaje semiautomatizado. Esta colaboración con JR Automation resultó en una reducción notable del 70 % en los requisitos de mano de obra y ciclos de producción más rápidos, lo que permitió a la empresa capacitar a su equipo para desempeñar funciones con mayor valor añadido.

Más allá de la velocidad, la automatización garantiza una calidad y consistencia superiores. Los procesos manuales, como la lubricación de un molde, pueden variar de un operador a otro, lo que potencialmente conduce a defectos en las fundiciones. Los sistemas automatizados realizan estas tareas con precisión mecánica cada vez, asegurando una aplicación consistente de lubricantes y una calidad uniforme de las piezas. Esta repetibilidad minimiza los defectos, reduce las tasas de desecho y da lugar a un producto final más confiable con tolerancias más ajustadas.

En última instancia, estos beneficios se traducen en una reducción sustancial de costos. El informe de ISA sobre fundición por inyección integrada señaló que la tecnología puede reducir los costos de fabricación hasta en un 40 %. Estos ahorros se logran a través de múltiples vías: menor necesidad de mano de obra, menos desperdicio de materiales, menos pasos de producción y menores tasas de desecho. Al optimizar todo el proceso, la automatización ofrece un poderoso incentivo financiero para que los fabricantes inviertan en la modernización de sus operaciones de fundición por inyección.

Tecnologías clave de automatización en el proceso de fundición a presión

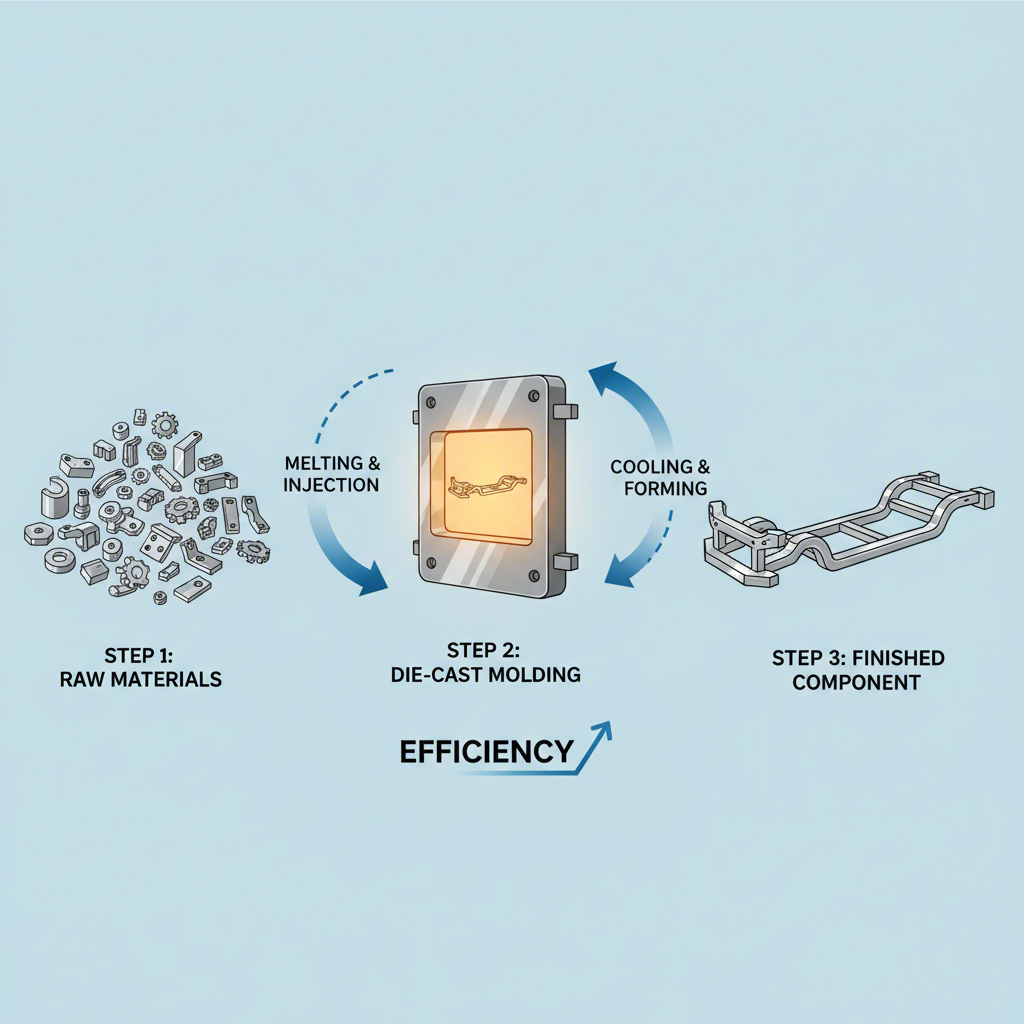

La automatización exitosa de la fundición a presión depende de un conjunto de tecnologías integradas que trabajan en conjunto para gestionar el proceso desde la materia prima hasta la pieza terminada. Estos sistemas sustituyen la intervención manual en etapas críticas, garantizando precisión, seguridad y eficiencia. Las tecnologías principales incluyen robótica avanzada, visión artificial y sistemas de control inteligentes que supervisan cada paso del flujo de trabajo de fabricación.

El proceso comienza con Manipulación de materiales y dosificación . Los vehículos guiados automatizados (AGVs) pueden transportar aluminio fundido desde el horno hasta la máquina de fundición a presión, mientras que brazos robóticos realizan la peligrosa tarea de verter la cantidad precisa de metal necesaria para cada inyección. Esto elimina la exposición humana al calor extremo y garantiza un volumen consistente de material en cada ciclo, lo cual es crucial para la calidad de las piezas. Después de la fundición, también se utilizan robots para extraer la pieza caliente del molde y colocarla en transportadores de enfriamiento o en prensas de desbarbado.

El siguiente es Atención de Máquinas y Preparación de Moldes . Antes de cada ciclo, el molde debe ser rociado con un lubricante para evitar que la pieza fundida se adhiera y para controlar la temperatura del molde. Los robots equipados con cabezales de pulverización especializados pueden aplicar este lubricante con una consistencia perfecta, cubriendo todas las superficies de manera uniforme. Esta lubricación automatizada es mucho más precisa que la aplicación manual y es fundamental para prolongar la vida útil del molde y prevenir defectos en las piezas fundidas. El robot también envía la señal a la máquina para cerrar el molde e iniciar el ciclo de inyección, atendiendo así la máquina de forma continua.

Control de calidad e inspección representan una de las áreas más significativas de avance. Los sistemas de Inspección Óptica Automatizada (AOI) utilizan cámaras de alta resolución y software sofisticado para escanear cada pieza en busca de defectos superficiales como grietas, porosidad o inexactitudes dimensionales. Como se explicó por Die-Matic , estos sistemas pueden detectar imperfecciones que podrían pasar desapercibidas al ojo humano, asegurando que solo las piezas de alta calidad avancen en el proceso. Para una mayor precisión, se pueden utilizar máquinas de medición por coordenadas (CMM) para verificar que las dimensiones de la pieza cumplan con las estrictas especificaciones de diseño.

Por último, Después de la transformación las tareas también son candidatas ideales para la automatización. Después de que se realiza la fundición, la pieza a menudo tiene material sobrante, conocido como rebabas o cantos, que debe eliminarse. Los brazos robóticos pueden equiparse con herramientas para realizar desbarbado, recorte, perforación o rectificado con alta precisión y repetibilidad. Esto no solo acelera el proceso de acabado, sino que también mejora la consistencia del producto final. Para los fabricantes que buscan implementar estos sistemas avanzados, proveedores especializados ofrecen experiencia en la creación de moldes personalizados para fundición y componentes que forman la base de estas líneas de producción automatizadas.

La trayectoria futura: automatización y la evolución de la fabricación automotriz

La automatización en la fundición no es solo una optimización de los procesos actuales; es una tecnología fundamental que está moldeando el futuro de la industria automotriz. A medida que los fabricantes enfrentan presiones derivadas de la transición a vehículos eléctricos, interrupciones en la cadena de suministro y demandas cambiantes de los consumidores, la automatización avanzada ofrece la flexibilidad y la inteligencia necesarias para construir un ecosistema de producción más resistente e innovador. La trayectoria apunta hacia fábricas más inteligentes, interconectadas y altamente adaptables.

Un impulsor clave de esta evolución es la transición hacia Vehículos Eléctricos e Híbridos . Estos vehículos requieren componentes complejos y altamente integrados, como bandejas para baterías y carcasas de tren motriz, que son ideales para la fundición por inyección. La automatización posibilita la precisión y la escala necesarias para producir estas piezas de forma eficiente. Técnicas como la giga fundición se están convirtiendo en elementos centrales de las estrategias de fabricación de vehículos eléctricos (EV), ya que permiten plataformas vehiculares más ligeras y rígidas, lo que mejora la seguridad y la autonomía. A medida que evoluciona la tecnología de baterías, los sistemas automatizados serán fundamentales para adaptar las líneas de producción a nuevos diseños y químicas.

El concepto de Cadena de Suministro Inteligente es otra tendencia importante. La automatización va más allá de la planta de fabricación para crear logística y gestión de inventarios más inteligentes. Al integrar análisis impulsados por inteligencia artificial, los fabricantes pueden predecir escasez de materiales, optimizar los niveles de inventario y rastrear componentes con una trazabilidad mejorada mediante tecnologías como RFID y IoT. Este enfoque basado en datos minimiza el tiempo de inactividad y permite una respuesta más ágil ante interrupciones globales, haciendo que toda la cadena de suministro sea más robusta.

Además, herramientas digitales como Gemelos Digitales y Simulación están revolucionando la forma en que se diseñan y gestionan las líneas de producción. Un gemelo digital es una réplica virtual de un sistema físico, lo que permite a los ingenieros simular todo el proceso de fundición a presión, probar diferentes configuraciones e identificar posibles cuellos de botella antes de instalar cualquier equipo. Esta puesta en marcha virtual ahorra tiempo y recursos, asegurando que los nuevos sistemas automatizados estén optimizados para un rendimiento máximo desde el primer día. Esta tecnología es un pilar fundamental de la Industria 4.0, posibilitando la mejora continua y el mantenimiento predictivo.

De cara al futuro, estas tendencias apuntan hacia una producción modular y flexible en la que la automatización permite a los fabricantes adaptarse rápidamente a los cambios del mercado. Invertir en estos sistemas avanzados ya no se trata solo de obtener ganancias en eficiencia; se ha convertido en una necesidad estratégica para cualquier fabricante de automóviles que busque mantener una ventaja competitiva en una industria que se transforma rápidamente.

El Imperativo Estratégico de la Fundición a Presión Automatizada

La integración de la automatización en la fabricación de matrices automotrices representa más que una mejora incremental; es un cambio de paradigma que redefine los límites de la eficiencia productiva, el diseño de vehículos y la competitividad industrial. Al consolidar procesos complejos de múltiples etapas en una única operación optimizada, esta tecnología ofrece una solución potente a los desafíos modernos de reducción de peso, disminución de costos y rapidez en la introducción al mercado. Desde mejorar la seguridad del trabajador hasta garantizar una calidad impecable de las piezas, los beneficios son amplios y convincentes.

A medida que el mundo automotriz avanza hacia un futuro eléctrico y digitalmente conectado, el papel de la fabricación avanzada solo crecerá. Tecnologías como la fundición gigante y el control de calidad impulsado por inteligencia artificial ya no son conceptos futuristas, sino herramientas prácticas que se están implementando hoy para construir la próxima generación de vehículos. Para los fabricantes de equipos originales (OEM) y proveedores, adoptar la automatización no es meramente una opción, sino una imperativa estratégica para la supervivencia y el crecimiento. La capacidad de producir componentes más resistentes, ligeros y complejos a gran escala será la característica definitoria de los líderes de la industria en los próximos años.

Preguntas Frecuentes

1. ¿Puede automatizarse la fundición bajo presión?

Sí, la fundición a presión es muy adecuada para la automatización. Los robots y los sistemas automatizados pueden gestionar eficientemente casi todos los pasos del proceso, incluyendo verter metal fundido, lubricar moldes, extraer piezas terminadas y realizar inspecciones de calidad. Esta automatización aumenta la velocidad, mejora la seguridad al eliminar al personal de condiciones peligrosas y garantiza una calidad de producto constante.

2. ¿Cómo se utiliza la automatización en la fabricación de automóviles?

En la fabricación de automóviles, la automatización se utiliza ampliamente a lo largo de la línea de producción. La robótica es fundamental en tareas como soldadura, pintura, ensamblaje y manipulación de materiales. En el contexto de la fundición a presión, la automatización se emplea para crear componentes estructurales grandes, manejar metales fundidos, inspeccionar piezas en busca de defectos mediante visión artificial y realizar tareas de postprocesamiento como recorte y desbarbado, todo lo cual aumenta la capacidad y protege a los trabajadores.

3. ¿Cuáles son los 4 tipos de automatización industrial?

Los cuatro tipos principales de automatización industrial son la automatización fija, la automatización programable, la automatización flexible y la automatización integrada. La automatización fija se utiliza para tareas repetitivas de alto volumen con equipos dedicados. La automatización programable permite cambios en la secuencia de operaciones para adaptarse a diferentes configuraciones de productos. La automatización flexible es una extensión de la automatización programable que permite cambios más rápidos entre diferentes productos. La automatización integrada conecta todos estos sistemas bajo un sistema de control central para un proceso de producción completamente unificado.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —