- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Tipos de Construcción de Llantas Forjadas: Cuál Se Ajusta a Su Vehículo

Time : 2026-01-10

Comprensión de los fundamentos de la construcción de ruedas forjadas

¿Alguna vez te has preguntado qué significa ruedas forjadas al navegar por opciones de ruedas de alto rendimiento? Aquí tienes la respuesta esencial: las ruedas forjadas se fabrican comprimiendo lingotes sólidos de aluminio bajo una presión extrema, típicamente entre 8.000 y 10.000 toneladas , para crear una estructura molecular más densa y significativamente más resistente que cualquier otro método de fabricación puede lograr.

A diferencia de las ruedas fundidas, donde el aluminio fundido se vierte en moldes y se deja enfriar, la forja transforma un bloque cilíndrico sólido de aluminio aeroespacial grado 6061-T6 en una rueda mediante calor controlado y una inmensa presión. El aluminio nunca se derrite durante este proceso, sino que se vuelve lo suficientemente maleable para ser moldeado, manteniendo su integridad cristalina. Esta diferencia fundamental separa la construcción forjada de la fundida y explica por qué estas ruedas tienen un precio premium.

La ciencia detrás de la resistencia del aluminio forjado

Al comparar ruedas forjadas versus ruedas fundidas, la diferencia clave radica en la estructura del grano. Piense en ello como la veta de la madera: cortar a favor de la veta requiere mucho menos esfuerzo que cortar en contra. El metal se comporta de manera similar, y la forja aprovecha este principio.

Durante el proceso de forja, la estructura interna del grano del aluminio experimenta una reorganización molecular. Los granos se alargan, enderezan y orientan a lo largo de la dirección de la fuerza aplicada. Esto crea trayectorias continuas y direccionales para que el esfuerzo atraviese el material. Según pruebas industriales, esta estructura de grano alineado permite que las ruedas forjadas alcancen aproximadamente 2 a 3 veces la vida útil por fatiga de sus contrapartes fundidas bajo condiciones idénticas de carga.

¿Qué ofrecen realmente las llantas forjadas más allá de la resistencia bruta? La respuesta es una porosidad casi nula. Las llantas fundidas contienen inherentemente microscópicas bolsas de aire y vacíos que se forman cuando el metal fundido se enfría de manera desigual. Estas imperfecciones se convierten en puntos potenciales de falla bajo tensiones repetidas. Las llantas forjadas eliminan por completo esta debilidad, creando una estructura homogénea en todo el material.

La definición de ruedas forjadas se reduce finalmente a esto: ruedas diseñadas a nivel molecular para ofrecer una resistencia superior a la tracción, resistencia a la fatiga y rendimiento ante impactos. Por lo general, son un 25-30 % más ligeras que sus equivalentes fundidas, manteniendo o superando los requisitos de resistencia.

Por qué el tipo de construcción determina el rendimiento

Entender qué son las ruedas forjadas es solo el punto de partida. El método de construcción, es decir, cómo se ensamblan los componentes forjados, determina todo, desde las opciones de personalización hasta la mantenibilidad a largo plazo.

Al examinar la diferencia entre ruedas fundidas y forjadas, descubrirá que la construcción forjada en sí misma se divide en tres categorías distintas:

- Monobloque (Una pieza) - Mecanizadas completamente a partir de un único tocho de aluminio para lograr la máxima integridad estructural y el peso mínimo

- Dos piezas - Combina un centro forjado con un cárter forjado, ofreciendo mayor flexibilidad de ajuste

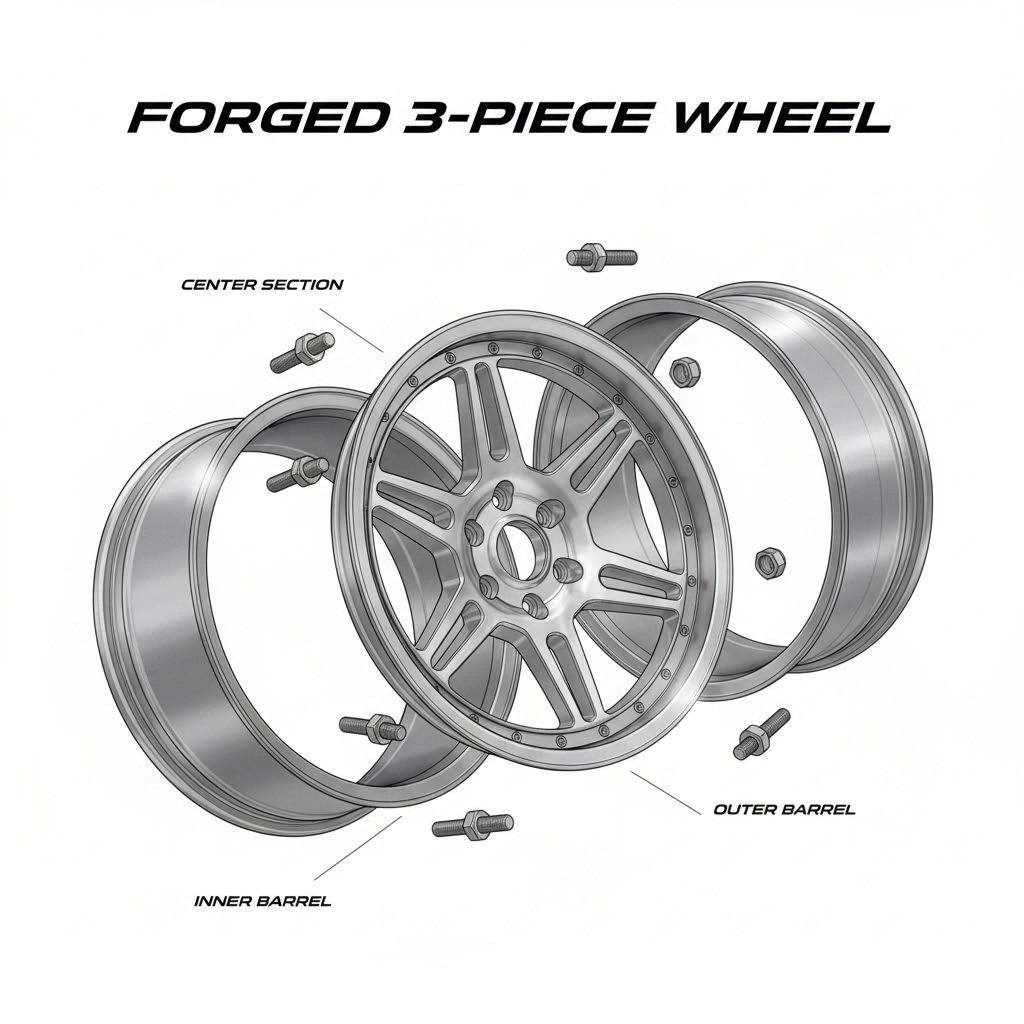

- - ¿ Qué es eso? - Presenta componentes forjados separados (centro, cárter interior, cárter exterior) unidos mediante hardware de grado aeroespacial para una personalización total

Cada tipo de construcción ofrece ventajas específicas según su aplicación. Los entusiastas del circuito priorizan características diferentes a los constructores de coches de exhibición. Los conductores diarios tienen requisitos únicos en comparación con los que conducen en curvas de montaña los fines de semana. Las siguientes secciones desglosan cada categoría para que pueda asociar el tipo de construcción adecuado con sus objetivos específicos de construcción.

Ruedas Forjadas Monobloque Explicadas

Entonces, ¿qué es una rueda forjada en su forma más pura? La respuesta es la construcción monobloque. También conocidas como ruedas forjadas de una pieza, las monobloque representan el enfoque más directo pero técnicamente exigente en la fabricación de ruedas forjadas. Un único lingote de aluminio se transforma en una rueda completa mediante mecanizado de precisión, sin uniones, sujetadores ni componentes ensamblados que comprometan la integridad estructural.

El significado de las ruedas forjadas queda completamente claro al examinar el diseño monobloque. Cada milímetro de la rueda terminada proviene de un único bloque sólido de metal, comprimido y moldeado bajo presión extrema antes de que máquinas CNC esculpan la forma final. Esta construcción unificada establece el estándar de rendimiento frente al cual se miden todos los demás tipos de ruedas forjadas.

Proceso de Fabricación de Un Solo Billete

Las ruedas monobloque comienzan su vida como lingotes cilíndricos de aluminio, que típicamente pesan entre 18 y 36 kilogramos dependiendo del tamaño final de la rueda. Los fabricantes eligen abrumadoramente aluminio forjado 6061-T6 para este proceso, y entender por qué revela la filosofía de ingeniería detrás de la construcción premium de llantas forjadas.

La designación 6061 hace referencia a la composición de la aleación de aluminio. Esta mezcla particular incluye:

- Aluminio - La base principal que proporciona propiedades de ligereza y resistencia general

- Magnesio - Mejora la resistencia general mediante endurecimiento por solución sólida

- El silicio - Funciona sinérgicamente con el magnesio para mejorar la resistencia mientras reduce la temperatura de fusión, facilitando el forjado

- Cobre - Se añade en cantidades pequeñas para aumentar la resistencia a la corrosión y proporcionar mayor resistencia adicional

Pero, ¿qué significa la designación T6? Esto indica el proceso específico de tratamiento térmico que transforma un aluminio bueno en un material excepcional para ruedas. El tratamiento T6 comprende dos etapas críticas. Primero, el tratamiento térmico de solución calienta la aleación a altas temperaturas antes de un enfriamiento rápido, lo que permite que el magnesio y el silicio se disuelvan en el aluminio y formen una solución sólida sobresaturada. Segundo, un envejecimiento controlado a temperaturas elevadas hace que estos elementos disueltos se precipiten de forma que aumenta drásticamente la resistencia a la fluencia y la dureza

Según 3030 Autosport , esta combinación de composición y tratamiento térmico convierte al 6061-T6 en la opción principal en sectores exigentes como aplicaciones militares, aeroespaciales, Fórmula 1 y carreras de arrastre. Las mismas propiedades que protegen los componentes de aeronaves a 40.000 pies se traducen directamente en el rendimiento de las llantas forjadas en la calle o en la pista.

Una vez que el tocho pasa por el forjado y el tratamiento térmico, un mecanizado CNC de precisión elimina material para crear los patrones de los rayos, las superficies de montaje y las dimensiones finales. Cada rueda se talla esencialmente desde el interior del tocho comprimido, y este proceso de sustracción es lo que permite el peso más ligero posible manteniendo el significado de resistencia y fiabilidad de las llantas forjadas.

Ventajas estructurales de la construcción unitaria

¿Por qué los equipos de automovilismo y los entusiastas del rendimiento prefieren la construcción monobloque? La ausencia de uniones responde inmediatamente a esa pregunta.

Cada punto de conexión en una llanta de varias piezas representa un posible punto de falla. Los pernos pueden aflojarse debido a ciclos térmicos repetidos. Las soldaduras pueden desarrollar grietas por tensión después de miles de kilómetros. Las juntas entre componentes pueden degradarse, permitiendo fugas de aire en configuraciones sin cámara. Las llantas monobloque eliminan cada uno de estos problemas porque simplemente no existen componentes ensamblados que puedan fallar.

Las investigaciones indican que las llantas forjadas pueden ser hasta un 30 % más resistentes que las llantas de aluminio fundido de peso equivalente. Cuando ese material forjado existe como una sola pieza continua, las tensiones se transmiten sin interrupción desde los rayos al cajón y al buje. Imagine la diferencia entre una viga de madera maciza frente a tablas unidas con clavos. Ambas podrían soportar cargas similares inicialmente, pero la viga sólida mantiene su integridad bajo tensiones dinámicas y repetidas durante mucho más tiempo.

Esta construcción unificada ofrece beneficios de rendimiento medibles:

- Máxima integridad estructural - Sin juntas, costuras ni sujetadores que puedan convertirse en puntos de falla bajo ciclos repetidos de esfuerzo

- Mínimo potencial de peso - Sin peso añadido por componentes metálicos; se puede eliminar material en cualquier lugar sin comprometer las conexiones del componente

- Mantenimiento simplificado - Nada que apretar, sin sellos para inspeccionar, sin componentes que reemplazar durante el mantenimiento rutinario

- Sin preocupaciones por degradación de sellos - Las llantas sin cámara asientan sus talones sobre material forjado continuo en lugar de secciones ensambladas

La ventaja en peso merece un énfasis adicional. Debido a que las ruedas monobloque no requieren pernos, tuercas ni hardware de conexión, los fabricantes pueden diseñar secciones de pared más delgadas y perfiles de radios más agresivos. Cada gramo cuenta en la reducción de peso no suspendido. Según datos de rendimiento, cada libra ahorrada en peso no suspendido mejora más la aceleración, la respuesta de frenado y la conformidad de la suspensión que reducciones equivalentes en la masa suspendida del vehículo.

Para conductores que priorizan el rendimiento absoluto por encima de la máxima flexibilidad de personalización, la construcción monobloque ofrece el equilibrio ideal. Sin embargo, este diseño optimizado limita las opciones de montaje en comparación con las alternativas de múltiples piezas. La siguiente sección explora cómo la construcción de dos piezas aborda ese compromiso manteniendo las credenciales de rendimiento de las ruedas forjadas.

Métodos de Construcción Forjada de Dos Piezas

¿Qué ocurre cuando se necesita una resistencia al nivel del monobloque pero se requiere una flexibilidad de montaje que la construcción de un solo bloque simplemente no puede ofrecer? Las ruedas forjadas de dos piezas responden a esta pregunta al dividir la rueda en dos componentes principales: la sección central (cara y radios) y el barril exterior donde se monta el neumático.

Este enfoque modular abre puertas que permanecen firmemente cerradas con diseños monobloque. Al comparar opciones forjadas frente a fundidas, la construcción en dos piezas forjada mantiene la estructura de grano superior y la densidad del material del proceso de forja, al tiempo que añade posibilidades de personalización que atraen a entusiastas con vehículos altamente modificados o requisitos únicos de montaje.

Según especificaciones industriales , las llantas forjadas en dos piezas utilizan aleación de aluminio forjado de alta calidad en ambos componentes, lo que las hace más resistentes y duraderas que las alternativas fundidas. Pero la verdadera diferencia radica en cómo se unen esos componentes.

Métodos de ensamblaje soldado frente a atornillado

He aquí el detalle crítico que la mayoría de las discusiones sobre llantas pasan por alto por completo: no todas las llantas en dos piezas se ensamblan de la misma manera. El método de unión cambia fundamentalmente las características de la llanta, y comprender esta diferencia le ayuda a tomar decisiones informadas al elegir entre llantas forjadas o fundidas para su aplicación específica.

Construcción en dos piezas soldada funde permanentemente el buje y la sección central en una sola unidad. Después del mecanizado de precisión, técnicos especializados utilizan técnicas especializadas de soldadura TIG para unir los componentes a lo largo de sus superficies de contacto. La soldadura penetra lo suficiente como para crear un enlace molecular entre las dos secciones forjadas, lo que resulta en una integridad estructural cercana a los niveles de bloque monolítico.

Piénselo de esta manera: una vez soldados, estos componentes esencialmente vuelven a ser una sola pieza. El área de la junta, cuando se ejecuta correctamente, iguala o incluso supera la resistencia del material circundante porque la soldadura realmente refina la estructura de grano en el punto de fusión.

Construcción de dos piezas atornillada adopta el enfoque opuesto. Fijaciones de alta resistencia, de grado aeroespacial, aseguran el buje a la sección central, manteniendo la modularidad de la rueda durante toda su vida útil. Esta filosofía de diseño prioriza la facilidad de mantenimiento frente a la máxima simplicidad estructural.

Según investigaciones sobre la construcción de ruedas, las ruedas atornilladas tienden a fallar con menos frecuencia cuando la reparabilidad y ajustabilidad son más importantes, aunque estas configuraciones podrían requerir mantenimiento más frecuente porque los pernos pueden aflojarse con el tiempo debido a ciclos térmicos y vibraciones.

Al decidir entre ruedas fundidas o forjadas, recuerde que tanto las opciones de dos piezas soldadas como atornilladas mantienen las propiedades del material forjado. El método de ensamblaje afecta la facilidad de servicio y los requisitos de mantenimiento a largo plazo, más que la ventaja fundamental de resistencia entre llantas forjadas frente a fundidas.

| El factor | Dos piezas soldadas | Dos piezas atornilladas |

|---|---|---|

| Resistencia estructural | Integridad cercana al monocasco; la fusión permanente elimina la flexión en la unión | Excelente cuando se aprieta correctamente; requiere inspección periódica del hardware |

| Reparabilidad | Las secciones dañadas requieren corte y resoldadura; se necesita equipo especializado | Los componentes individuales pueden desatornillarse y reemplazarse por separado |

| Peso | Más ligero en general; los elementos de fijación no añaden masa | Ligeramente más pesado debido a los pernos, tuercas y al grosor de material necesario en los puntos de montaje |

| Mantenimiento | Mínimo; no hay hardware que inspeccionar ni reajustar | Se recomienda la verificación periódica del par de apriete de los pernos cada 12.000 millas |

| Personalización después de la compra | Limitada; las modificaciones requieren corte y soldadura profesional | Alta; se pueden intercambiar componentes para diferentes anchos u offsets |

| Costo relativo | Moderada; una propiedad más sencilla a largo plazo pero reparaciones más difíciles | Más alto inicialmente; menor a largo plazo si es necesario reemplazar componentes |

Dinámica de construcción del barril y el centro

Entender cómo se fabrican las ruedas de dos piezas revela por qué ofrecen ventajas que los diseños monobloque no pueden igualar. Cada componente comienza como un tocho de aluminio forjado separado, procesado y tratado térmicamente de forma independiente antes de que el mecanizado de precisión dé forma al diseño final.

La sección Central aloja los radios y la superficie de montaje del buje. Los fabricantes mecanizan este componente a partir de un bloque forjado, creando los elementos visuales y la interfaz crítica con el conjunto del buje de su vehículo. Aquí es donde se definen los patrones de radios, los orificios para pernos y las dimensiones del agujero central.

La barril forma la circunferencia exterior donde se monta su neumático. Según especificaciones de fabricación , las secciones del borde también son forjadas para lograr una resistencia máxima, luego mecanizadas con precisión según dimensiones exactas para el asiento de la banqueta del neumático y la posición de la válvula.

Aquí es donde la flexibilidad de ajuste adquiere importancia. Con la construcción monobloque, cambiar el ancho u offset de la rueda requiere fabricar completamente una nueva rueda desde cero. La construcción en dos piezas cambia drásticamente esta ecuación.

Los fabricantes pueden combinar la misma sección central con bordes de diferentes profundidades y anchos. ¿Desea una rueda trasera más ancha con un offset más agresivo? El diseño del centro permanece idéntico mientras que una especificación diferente del borde logra las dimensiones deseadas. Este enfoque modular permite:

- Rangos de offset más amplios - La misma sección central funciona con múltiples configuraciones de borde para lograr offsets que no podrían producirse económicamente con utillajes para ruedas monobloque

- Más combinaciones de ancho - Las variaciones en la profundidad del borde crean opciones de ancho sin necesidad de rediseñar la geometría de los rayos

- Montajes escalonados - Las ruedas delanteras y traseras pueden compartir diseños de centro mientras utilizan especificaciones diferentes de barril

- Adaptabilidad Futura - Cambiar de vehículo o modificar la geometría de la suspensión no significa necesariamente reemplazar conjuntos completos de ruedas

El ángulo de reparación también merece atención. Cuando un daño por golpe contra el bordillo afecta una sección del barril, la construcción de dos piezas atornilladas permite reemplazar solo ese componente. La sección central sin daños continúa sirviendo a su vehículo mientras que un nuevo barril restaura la rueda a condiciones perfectas. Compárelo con la construcción monobloque, donde daños similares a menudo implican desechar toda la rueda.

Esta facilidad de mantenimiento también se extiende a actualizaciones estéticas. Los entusiastas pueden retocar o reemplazar las secciones centrales para renovar la apariencia de sus ruedas sin tener que comprar ruedas nuevas completas. Para quienes evalúan opciones fundidas frente a forjadas, la construcción forjada de dos piezas ofrece tanto las ventajas de resistencia del material como la flexibilidad práctica que frecuentemente requieren los vehículos de uso diario.

El método de construcción de tres piezas lleva esta filosofía modular aún más lejos, separando el propio barril en secciones interna y externa para maximizar el potencial de personalización.

Arquitectura de llanta forjada de tres piezas

¿Y si pudieras crear desde cero la especificación ideal de tu llanta, ajustando el ancho, el desplazamiento y la distancia trasera con precisión milimétrica? Eso es exactamente lo que ofrecen las llantas forjadas de tres piezas. Representando la cúspide de la tecnología de llantas completamente forjadas, este método de construcción divide la llanta en tres componentes forjados independientes, cada uno fabricado por separado antes del ensamblaje con hardware de grado aeroespacial.

Para entusiastas que utilizan configuraciones forjadas personalizadas en coches de exhibición, vehículos de pista o llantas forjadas para camiones que requieren montajes agresivos, la construcción de tres piezas ofrece posibilidades que los diseños monobloque y de dos piezas simplemente no pueden igualar. Pero esta flexibilidad conlleva compromisos que vale la pena comprender antes de optar por este tipo premium de construcción.

Filosofía de diseño modular

Las ruedas de tres piezas se dividen en tres componentes forjados de aluminio separados:

- Sección Central - Aloja los rayos, la superficie de montaje del buje y define el carácter visual de la rueda

- Barril interior (mitad trasera) - Forma la parte posterior de la rueda, donde se conecta con los componentes del freno y la suspensión

- Barril exterior (mitad delantera) - Crea el borde visible y la superficie de montaje del talón del neumático delantero

Cada componente comienza como un tocho forjado independiente, procesado mediante el mismo tratamiento térmico y mecanizado de precisión que define toda la construcción de ruedas forjadas. La magia ocurre durante el ensamblaje. Según las Especificaciones de fabricación de Forgeline , las ruedas de tres piezas incluso pueden terminarse con diferentes combinaciones de colores personalizados en el centro, el borde interior y el borde exterior, creando posibilidades visuales no disponibles con ningún otro método de construcción.

Pero ¿cómo se convierten estos componentes en una rueda funcional? Los accesorios de acero inoxidable de grado aeroespacial, generalmente pernos de alta resistencia o sujetadores especializados, aseguran las tres secciones juntas alrededor de la circunferencia. Estos accesorios deben soportar fuerzas enormes: cargas de aceleración, tensiones de frenado, fuerzas G en curvas y vibraciones constantes procedentes de las superficies de la carretera.

Cuando alguien pregunta qué es más fuerte, el aluminio mecanizado o forjado, la respuesta se vuelve matizada con la construcción de tres piezas. Los componentes forjados mantienen por sí mismos la misma estructura granular superior y densidad del material que las ruedas monobloque. Sin embargo, ahora la resistencia del conjunto depende de la calidad de los accesorios, las especificaciones adecuadas de par y la integridad del sellado entre las secciones.

La Ventaja de la Personalización

Imagina necesitar rines forjados de 24x14 con un desplazamiento muy específico para que quepan en la suspensión personalizada de tu camioneta y alojen neumáticos grandes bajo pasos de rueda ensanchados. Con una construcción monobloque, el fabricante necesitaría herramientas dedicadas para esa especificación exacta. Con una construcción de tres piezas, pueden combinar barriles y centros existentes en nuevas configuraciones.

Este enfoque modular permite combinaciones prácticamente ilimitadas:

- Ajustes de ancho - Cambiar barriles internos o externos de diferentes profundidades altera el ancho total del rin sin afectar el diseño del centro

- Ajuste fino del desplazamiento - Las proporciones de profundidad del barril pueden desplazar la posición de la superficie de montaje respecto a la línea central del rin

- Precisión del entrejecho - Fundamental para rines forjados en camionetas y configuraciones agresivas donde los milímetros son cruciales para el espacio del neumático

- Variaciones en la profundidad del labio - Los constructores de autos de exhibición pueden especificar barriles externos más profundos para lograr ese aspecto dramático de labio escalonado

Como se señala en Guía de ajuste de rines de Hot Rod , las llantas de dos y tres piezas ofrecen la mayor flexibilidad en cuanto al ajuste, y cuando deseas los neumáticos más anchos posibles, todo se trata de tener opciones de ajuste. Esta flexibilidad va más allá de la compra inicial. ¿Cambiaste de vehículo? ¿Modificaste la geometría de tu suspensión? La construcción de tres piezas permite la reconfiguración en lugar del reemplazo.

El aspecto de reparación y mantenimiento representa otra ventaja significativa. ¿Dañaste el borde exterior contra un pilar en un estacionamiento? Reemplaza solo el cilindro exterior manteniendo tu centro y cilindro interior. ¿Necesitas restaurar el acabado tras daños sufridos en una jornada en pista? Los componentes individuales pueden desmontarse, repararse o reemplazarse, y luego volverse a montar. Esta posibilidad de reconstrucción transforma las llantas de tres piezas de artículos de consumo en inversiones a largo plazo.

Compromisos honestos a considerar

La construcción de tres piezas no es universalmente superior. Comprender sus limitaciones te ayuda a determinar si esta arquitectura se adapta a tus necesidades específicas:

- Mayor peso - Los pernos de grado aeroespacial y el material adicional necesario para su fijación añaden masa. Espere que las ruedas de tres piezas pesen entre un 10% y un 20% más que los diseños monobloque equivalentes

- Requisitos de mantenimiento del sello - La unión entre las secciones del cajón requiere sellos de silicona o anillos tóricos (O-ring) para aplicaciones con neumáticos sin cámara. Estos sellos pueden degradarse con el tiempo, lo que podría causar fugas lentas de aire

- Necesidades de inspección del hardware - Los elementos de fijación requieren verificación periódica del par de apriete, especialmente después de ciclos térmicos provocados por una conducción agresiva o acumulación de calor en los frenos

- Costos más altos de fabricación - Un mayor número de componentes, más operaciones de mecanizado, más mano de obra de ensamblaje y hardware premium contribuyen todos a un precio elevado

- Complejidad en la evaluación de daños - Los daños por impacto pueden afectar a múltiples componentes, complicando las decisiones de reparación

Aplicaciones ideales para la construcción de tres piezas

Dadas estas características, las llantas forjadas de tres piezas sobresalen en escenarios específicos donde sus ventajas superan los inconvenientes:

- Vehículos exposición que requieren ajuste preciso - Cuando tu proyecto exige especificaciones exactas para lograr una postura perfectamente alineada, la construcción de tres piezas ofrece resultados precisos al milímetro que las llantas estándar no pueden igualar

- Coleccionistas que desean llantas reacondicionables - Los entusiastas y coleccionistas de automóviles clásicos valoran la posibilidad de restaurar en lugar de reemplazar. La disponibilidad individual de componentes significa que estas llantas pueden mantenerse indefinidamente

- Entusiastas que podrían cambiar de plataforma vehicular - ¿Planeas trasladar tu inversión a un futuro proyecto? Las llantas de tres piezas potencialmente pueden reconfigurarse con distintas especificaciones de barril para nuevas aplicaciones

- Proyectos personalizados de camionetas y SUV - Las llantas forjadas para camionetas a menudo requieren anchos y offsets extremos. La construcción de tres piezas hace viables especificaciones como llantas forjadas de 24x14 sin incurrir en costos prohibitivos de herramientas personalizadas

- Configuraciones giratorias para exposiciones y uso en calle - Algunos entusiastas mantienen varios juegos de barriles, lo que permite cambios rápidos entre bordes profundos listos para exhibición y configuraciones más prácticas para uso en calle

La decisión entre los tipos de construcción depende finalmente de sus prioridades. Los conductores enfocados en pista suelen preferir la ventaja de peso y la simplicidad estructural del monobloque. Los conductores diarios suelen valorar la flexibilidad de las piezas de dos partes con requisitos de mantenimiento reducidos. Los constructores de vehículos para exhibición y entusiastas de la personalización consideran que el potencial ilimitado de configuración de la construcción de tres piezas vale la complejidad y el costo adicionales.

Entre los diseños totalmente forjados de múltiples piezas y las alternativas estándar fundidas, existe otra categoría: métodos de construcción híbridos que combinan principios de forja y fundición para alcanzar diferentes objetivos de rendimiento y costo.

Alternativas de flujo formado y forjado rotatorio

¿Y si desea un rendimiento superior al de las llantas fundidas, pero las llantas forjadas completas exceden demasiado su presupuesto? Aquí es donde entran en juego los métodos de construcción híbrida. Las llantas de flujo formado, las llantas forjadas rotatoriamente y tecnologías similares ocupan un punto intermedio entre la fundición tradicional y el forjado completo, ofreciendo características mejoradas a precios más accesibles.

Esta es la distinción fundamental que debe comprender: a pesar de términos comerciales como "llantas forjadas por flujo" o "forjadas rotatoriamente", estas no son llantas forjadas verdaderas. Comienzan siendo componentes fundidos. Sin embargo, el procesamiento adicional que reciben mejora genuinamente sus propiedades metalúrgicas más allá de lo que logra una fundición estándar.

El Proceso de Flujo Formado Desmitificado

Imagine una rueda de alfarero, pero en lugar de arcilla y manos suaves, tiene aluminio calentado y rodillos hidráulicos potentes. Esa imagen mental captura la esencia del conformado por flujo, una técnica de fabricación relativamente nueva que surgió más recientemente en comparación con los métodos tradicionales de fundición y forja.

El proceso funciona así:

- Paso 1: Fundir la preforma - Los fabricantes comienzan con una rueda de aluminio fundida a baja presión, que normalmente presenta una sección de llanta más gruesa de lo habitual

- Paso 2: Calentar la llanta - La rueda fundida se monta en una máquina giratoria especializada, y la sección de la llanta se calienta para hacer el aluminio maleable

- Paso 3: Aplicar presión de laminado - Rodillos hidráulicos presionan contra la llanta giratoria, estirando y comprimiendo el material simultáneamente

- Paso 4: Formar la forma final - Los rodillos adelgazan progresivamente la llanta mientras la alargan para lograr el ancho y perfil deseados

Según investigación sobre la formación de flujos , este proceso estira longitudinalmente la estructura de grano del metal, aumentando en gran medida su resistencia y resistencia a la fatiga. Los efectos de compresión de los rodillos hacen que los granos del material se alineen durante el procesamiento, similar a lo que sucede durante la forja real.

Pero aquí está la realidad metalúrgica que los materiales de marketing a menudo ocultan: sólo la sección del barril sufre esta transformación. El centro de la rueda, incluyendo los radios y el área de montaje del eje, sigue siendo de aluminio fundido con su estructura de grano original intacta. Obtienes propiedades similares a las de la forja en el barril donde se monta tu neumático, mientras que el centro conserva las características del molde.

Esta naturaleza híbrida explica por qué las ruedas de forma de flujo cuestan significativamente menos que las alternativas totalmente forjadas. Las costosas prensas de forja y el extenso mecanizado requerido para la construcción de monobloques se sustituyen por una operación de hilado más económica aplicada a un punto de partida fundido.

Donde encajan los híbridos en el espectro de la construcción

Entonces, ¿dónde encajan realmente las llantas flowform dentro de la jerarquía de rendimiento? Piénsalas como que ocupan un valioso lugar intermedio. Según análisis del sector, las llantas flowform son un 15% a 25% más ligeras que las llantas fundidas equivalentes, con mayor resistencia al impacto y una capacidad de carga superior gracias a la sección del costado comprimida.

La terminología puede resultar confusa. Te encontrarás con nombres como:

- De flujo formado - La descripción técnica más precisa

- Forjado rotativo - Un término comercial que algunos fabricantes utilizan para enfatizar el proceso de rotación y compresión

- Forjado por flujo - Otra variante comercial que sugiere propiedades similares a las forjadas

- Forjado giratorio - Otro término más que describe el mismo proceso básico

Según señalado por expertos en fabricación de llantas , cuando escuchas nombres como "forjado rotativo", vale la pena verificar cómo se fabrica realmente la llanta. Probablemente sea un término comercial que una empresa ha asignado a sus llantas flowform para indicar una mayor resistencia, aunque en realidad no sean para nada forjadas.

Esta distinción es importante cuando estás evaluando opciones de moldeo por flujo frente a forjado para tu aplicación específica. Ambas ofrecen beneficios reales de rendimiento, pero la construcción subyacente y las características resultantes difieren significativamente.

| Características | Moldeado por flujo / Forjado rotatorio | Totalmente forjado (monobloque) |

|---|---|---|

| Material de partida | Preforma de aluminio fundido | Lingote de aluminio forjado sólido |

| Estructura granular del cárter | Comprimida y alineada (similar al forjado) | Totalmente forjada en toda su extensión |

| Estructura granular central | Permanece fundida (porosidad potencial) | Totalmente forjado (sin porosidad) |

| Reducción de peso frente a fundido | 15-25 % más ligero | 25-30 % más ligero |

| Mejora de resistencia | Significativa en el barril; nivel de fundición en el centro | Máxima en toda la rueda |

| Complejidad de fabricación | Moderada (fundida + operación de embutido) | Alta (prensa de forja + extensa CNC) |

| Costo relativo | Rango medio (más que fundida, menos que forjada) | Precio premium |

| Aplicación Ideal | Actuación en la calle, uso ocasional en pista | Motociclismo, demandas máximas de rendimiento |

Para muchos entusiastas, las ruedas forjadas rotativas representan un compromiso inteligente. Se obtienen mejoras medibles en peso, resistencia y rendimiento frente a las ruedas fundidas estándar, sin el aumento significativo de costo del forjado completo. Quienes participan en jornadas en pista sin competir profesionalmente, vehículos preparados para actuación en carretera y conductores diarios que buscan ruedas mejoradas suelen encontrar en las ruedas de flujo conformado el punto ideal.

Sin embargo, cuando lo más importante es la máxima resistencia, el peso mínimo y la consistencia estructural completa, la construcción completamente forjada sigue siendo la opción definitiva. Los equipos de carreras profesionales, los automóviles dedicados exclusivamente a la pista y los entusiastas que exigen el máximo rendimiento aún prefieren las ruedas verdaderamente forjadas por una buena razón.

Con todos estos tipos de construcción ya definidos, ¿cómo se comparan realmente cuando se colocan uno al lado del otro en función de los factores más importantes para tu vehículo?

Comparación de tipos de construcción forjada codo a codo

Ahora ha explorado cada tipo diferente de ruedas en la categoría forjada individualmente. Pero cuando realmente está tomando una decisión de compra, verlas comparadas directamente revela qué método de construcción se alinea con sus prioridades específicas. Este análisis cotejado elimina el lenguaje comercial para ofrecerle la comparación honesta que necesita.

Al comparar generalmente llantas de aluminio frente a llantas de aleación, las personas suelen confundir los términos. Aquí va una aclaración rápida: las llantas de aluminio y las llantas de aleación describen lo mismo, ya que las aleaciones de las llantas están basadas en aluminio. La verdadera diferencia de rendimiento no radica en la terminología de llantas de aluminio frente a aleación, sino en cómo se fabrica y ensambla esa aleación de aluminio. Ahí es donde el tipo de construcción se convierte en el factor determinante.

Características de rendimiento según el tipo de construcción

¿Cómo se desempeñan realmente los diferentes tipos de ruedas cuando se llevan al límite? Comprender la integridad estructural, eficiencia de peso y resistencia al impacto en diseños monobloque, de dos piezas y de tres piezas ayuda a asociar la construcción con la aplicación.

Integridad Estructural

La construcción monobloque ofrece la máxima integridad estructural porque las tensiones se transfieren sin interrupciones a través de una pieza continua de material forjado. Según Performance Plus Tire , la construcción de una sola pieza crea una integridad estructural excepcional que soporta tensiones extremas y requisitos exigentes de carga. No existen juntas, sujetadores ni costuras que puedan convertirse en puntos de fallo potenciales.

Las ruedas forjadas de dos piezas mantienen aproximadamente 2,5 veces la resistencia de las alternativas fundidas. Los diseños de dos piezas soldados se acercan a la integridad monobloque, ya que la soldadura crea un enlace molecular entre los componentes. Las versiones atornilladas introducen elementos mecánicos que requieren un mantenimiento adecuado del par de apriete, pero aún así superan significativamente a la construcción fundida.

Las llantas de tres piezas, aunque aún mucho más resistentes que las opciones fundidas, introducen el mayor número de puntos de tensión posibles a través de su ensamblaje dependiente de hardware. Los 30-35 sujetadores que conectan los componentes deben mantener especificaciones adecuadas de par para preservar la integridad estructural bajo cargas dinámicas.

Eficiencia Peso

La reducción de peso afecta directamente la aceleración, la respuesta de frenado y la precisión en el manejo. Cada tipo de construcción alcanza diferentes objetivos de peso:

- Monobloque - Alcanza el peso más ligero posible, ya que ningún hardware de sujetadores añade masa. Los fabricantes pueden eliminar material en cualquier lugar sin comprometer las conexiones de los componentes

- Dos piezas - Por lo general pesa entre 1 y 2 libras más por rueda que diseños monobloque equivalentes debido al hardware de unión y a los requisitos de material en los puntos de conexión

- - ¿ Qué es eso? - Tiene la mayor penalización de peso, típicamente un 10-20 % más pesado que las versiones monobloque equivalentes debido al extenso hardware y al material más grueso en los puntos de fijación

Todos los tipos de construcción de ruedas en la categoría forjada ofrecen un ahorro sustancial de peso en comparación con las alternativas fundidas. Según datos del sector, las ruedas forjadas son aproximadamente un 25-30 % más ligeras que las ruedas fundidas del mismo tamaño, independientemente del método de construcción.

Resistencia al impacto

La forma en que las ruedas responden a los impactos contra baches, topes con bordillos y escombros en la carretera varía según el tipo de construcción. Las ruedas monobloque distribuyen las fuerzas de impacto a través de toda la estructura unificada, lo que las hace altamente resistentes a daños localizados. Sin embargo, los impactos severos que sí causan daños suelen afectar a toda la rueda.

Los diseños de múltiples piezas pueden ofrecer ventajas en situaciones de impacto. Como señala Vivid Racing, los daños en componentes individuales se pueden solucionar potencialmente sin necesidad de reemplazar toda la rueda. Un impacto contra un bordillo que dañe un cilindro exterior deja intactos y reutilizables el centro y el cilindro interior.

Análisis costo-beneficio para cada categoría

Entender por qué estás pagando realmente ayuda a justificar la inversión en cualquier tipo de construcción de ruedas forjadas. Examinemos a dónde va tu dinero y qué rendimiento puedes esperar.

Propuesta de valor monobloque

Las ruedas forjadas monobloque de nivel básico suelen comenzar alrededor de los 2.095 USD por juego, con precios individuales que aumentan según el tamaño: 17 pulgadas al precio base, incrementándose en 18 pulgadas (2.150 USD), 19 pulgadas (2.250 USD), 20 pulgadas (2.295 USD) y más allá. Las marcas premium tienen precios significativamente más altos, con juegos de HRE Performance Wheels que van desde 6.000 hasta 15.000 USD.

¿Qué justifica esta inversión?

- La máxima relación resistencia-peso disponible en la construcción de ruedas

- Cero requisitos de mantenimiento más allá del servicio normal de neumáticos

- La mayor vida útil potencial gracias a su estructura unificada

- La mejor estabilidad térmica bajo condiciones exigentes de calor de frenado

Propuesta de valor de dos piezas

La construcción de dos piezas entra en el mercado alrededor de $ 1,100 por rueda, ocupando un terreno medio entre el monobloque y el precio de tres piezas. El diseño modular significa que estás invirtiendo en el rendimiento y la facilidad de uso.

La ventaja de coste a largo plazo se hace evidente cuando se produce un daño. Reemplazar una sección de llanta dañada suele costar entre $400 y $800 en comparación con $2,000+ para reemplazar una rueda completa de monobloque. Para los vehículos en entornos urbanos con mayor riesgo de daños en el borde, esta ventaja de capacidad de servicio puede compensar la inversión inicial durante varios años de propiedad.

Proposición de valor de tres piezas

Las ruedas forjadas de tres piezas tienen precios premium que comienzan en torno a $1,680 por rueda, con costos que aumentan rápidamente según el tamaño, la complejidad del acabado y el prestigio de la marca. Los conjuntos completos de fabricantes de primera calidad como HRE pueden oscilar entre $8,000 y $20,000.

Estás pagando por la máxima flexibilidad:

- Prácticamente ilimitada de ancho, desplazamiento y combinaciones de backspacing

- Capacidad de sustitución a nivel de componente

- Posible reconfiguración para diferentes vehículos o especificaciones

- Reacabado individual sin reemplazar las ruedas completas

Comparación completa: todos los tipos de construcción

Esta tabla integral consolida los factores clave de todos los tipos de construcción de ruedas forjadas, ofreciéndole una referencia única para la toma de decisiones:

| El factor | Monobloque (Una pieza) | Forjada de Dos Piezas | Forjada de Tres Piezas |

|---|---|---|---|

| Rango de peso típico | Más ligero; 25-30 % menos que el equivalente fundido | 1-2 libras más que el monobloque por rueda | 10-20 % más pesado que el monobloque |

| Resistencia estructural | Máxima; aproximadamente 3 veces más resistente que el fundido | Aproximadamente 2,5 veces más resistente que el fundido | Aproximadamente 2 veces más resistente que el fundido |

| Flexibilidad de personalización | Limitado a la herramienta disponible; menos opciones de compensación | Moderado; compensaciones variadas mediante selección del cilindro | Máximo; combinaciones prácticamente ilimitadas |

| Reparabilidad | Difícil; los daños suelen requerir reemplazo completo | Moderado; el cilindro se puede reemplazar en diseños atornillados | Excelente; componentes individuales reemplazables |

| Requisitos de mantenimiento | Mínimo; no hay hardware que inspeccionar | Bajo a moderado; las versiones atornilladas requieren verificación de par | Más alto; inspección periódica del hardware y verificación de sellos |

| Nivel de costo relativo | $2.095+ por entrada de juego; $6.000-$15.000 de prima | $1.100+ por rueda; juegos premium de $2.800-$6.500 | $1.680+ por rueda; juegos premium de $8.000-$20.000 |

| Casos de uso ideales | Coches de pista, automovilismo, rendimiento máximo en carretera | Rendimiento en carretera, uso diario, configuraciones equilibradas | Coches de exhibición, coleccionistas, requisitos extremos de ajuste |

| Opciones de acabado | Acabado único por rueda como estándar | Posibilidad de dos tonos (centro frente a barril) | Acabado en tres zonas; opciones de acento en hardware |

| Valor a largo plazo | Máxima durabilidad; costos continuos más bajos | Equilibrado; el reemplazo de componentes reduce el costo total de propiedad | Reconstruible; posible reconfiguración para vehículos futuros |

Cada tipo de construcción de ruedas forjadas sobresale en escenarios específicos. No existe una opción universalmente "mejor", sino solo la combinación adecuada según sus prioridades, aplicación y presupuesto.

Este análisis neutral muestra por qué la construcción monobloque domina en aplicaciones de automovilismo, mientras que la construcción de tres piezas atrae a los constructores de coches de exhibición y entusiastas del estilo. Los diseños de dos piezas representan un término medio práctico que satisface al mayor número de conductores diarios orientados al rendimiento.

Ahora que se han comparado claramente estos diferentes tipos de ruedas, el siguiente paso consiste en asociar el tipo de construcción adecuado a la aplicación específica de su vehículo y a sus requisitos de conducción.

Asignación de Tipos de Construcción a su Aplicación

Ha visto las especificaciones y comparaciones. Ahora llega la pregunta práctica: ¿qué tipo de construcción de ruedas forjadas corresponde realmente a su vehículo? La respuesta depende completamente de cómo vaya a utilizar su automóvil, camión o vehículo de alto rendimiento. Elegir el tipo de construcción incorrecto no solo implica un desperdicio de dinero; también puede comprometer la seguridad, deteriorar el manejo o dejarle con ruedas que no resistirán su uso previsto.

Cuando los entusiastas preguntan qué es mejor, ruedas de aleación o forjadas, a menudo pasan por alto la pregunta más profunda. Todas las ruedas forjadas superan a las alternativas fundidas en relación resistencia-peso. Pero dentro de la categoría forjada, emparejar el tipo de construcción con la aplicación determina si está maximizando esa ventaja o pagando precios premium por características que nunca utilizará.

Analicemos la decisión examinando cómo se desempeña cada tipo de construcción en escenarios del mundo real que usted podría enfrentar.

Aplicaciones para pista y competición

Cuando los milisegundos importan y el fallo no es una opción, ¿por qué la construcción monobloque domina en el automovilismo profesional? La respuesta se reduce a dos factores ineludibles: peso y previsibilidad.

¿Son más ligeros los rines forjados que los rines fundidos? Absolutamente, en un 25-30 % en la mayoría de las comparaciones. Pero los rines forjados monobloque también son los más ligeros dentro de la propia categoría forjada, ya que ningún hardware de sujeción añade masa. Según La investigación de Performance Plus Tire , los rines forjados pueden ofrecer tiempos por vuelta de 0,3 a 0,4 segundos más rápidos incluso en circuitos pequeños, debido a la menor masa rotativa que mejora la aceleración, la frenada y la respuesta de manejo.

La previsibilidad estructural es igualmente importante para uso competitivo. Los rines monobloque se comportan de manera consistente bajo ciclos repetidos de estrés porque no tienen componentes ensamblados que puedan desplazarse, aflojarse o desarrollar micro-movimientos. Cuando estás llevando un vehículo al límite absoluto curva tras curva, necesitas rines que respondan de forma idéntica en la vuelta 50 como lo hicieron en la vuelta 1.

Criterios de decisión para pista y competición:

- Sensibilidad al peso - Si estás buscando tiempos por vuelta, cada gramo de reducción de peso no suspendido se traduce en mejoras de rendimiento medibles

- Tolerancia al Ciclo Térmico - La acumulación repetida de calor por frenadas agresivas exige una construcción unificada que no desarrolle problemas de aflojamiento de componentes

- Consistencia estructural - La ausencia de juntas o sujetadores significa que no hay variables que puedan afectar el equilibrio de manejo durante la sesión

- Filosofía de reemplazo - Los competidores serios suelen reemplazar las ruedas en lugar de repararlas tras impactos significativos; la menor capacidad de reparación del monobloque pasa a ser irrelevante

- Prioridad presupuestaria - Las configuraciones enfocadas en pista suelen asignar un presupuesto mayor a componentes de rendimiento; el precio premium del monobloque coincide con esta estructura de prioridades

Para automóviles dedicados a pistas, construcciones orientadas al ataque de tiempos y aplicaciones de carreras profesionales, la construcción monobloque sigue siendo la opción clara. Las características que la hacen menos práctica para uso en carretera—opciones limitadas de compensación, reparación difícil y precios premium—simplemente no importan cuando el rendimiento absoluto es la única métrica.

Consideraciones para el uso diario y el rendimiento en carretera

Tu vehículo diario enfrenta desafíos que los coches de pista nunca encuentran: baches, bordillos en estacionamientos subterráneos, meses entre rotaciones de neumáticos, zonas de construcción y, ocasionalmente, un valet que trata tus ruedas como si fueran equipo de alquiler. Estas realidades cambian significativamente el cálculo respecto al tipo de construcción.

¿Son lo suficientemente resistentes las ruedas de aluminio fundido para manejo diario? Para vehículos puramente estándar conducidos con prudencia, las ruedas fundidas convencionales funcionan adecuadamente. Pero cuando te preguntas si las ruedas de aluminio fundido igualan la durabilidad forjada para uso en carretera orientado al rendimiento, la respuesta se vuelve más matizada.

La construcción forjada de dos piezas suele ofrecer el equilibrio óptimo para aplicaciones de rendimiento en carretera. Obtienes la resistencia del material forjado, aproximadamente 2,5 veces más fuerte que las alternativas fundidas, combinada con ventajas prácticas de mantenimiento que importan a lo largo de años de propiedad.

Criterios de decisión para conducción diaria y rendimiento en carretera:

- Resistencia a baches - La construcción forjada soporta impactos que agrietarían ruedas fundidas, pero los diseños de múltiples piezas permiten reemplazar componentes dañados en lugar de descartar ruedas completas

- Probabilidad de daño por topes de bordillo - La conducción urbana aumenta el riesgo de daños estéticos; la construcción de dos piezas atornillada permite reemplazar el cuerpo a una fracción del costo total de la rueda

- Compromiso de mantenimiento - Considere sus hábitos reales de mantenimiento; las ruedas de múltiples piezas atornilladas requieren inspección periódica de los elementos de sujeción, algo que los diseños monobloque no necesitan

- Propiedad a largo plazo - Si utiliza vehículos durante muchos años, la posibilidad de servicio en dos piezas puede reducir el costo total de propiedad a pesar de la mayor inversión inicial

- Relación rendimiento-practicidad - Desea un ahorro significativo de peso y mejoras en resistencia sin las exigencias de mantenimiento de la construcción en tres piezas

La pregunta sobre si las ruedas forjadas son más ligeras requiere contexto aquí. Sí, las ruedas forjadas ahorran peso considerable en comparación con las alternativas fundidas. Pero para uso en carretera, la diferencia de 0,5 a 1 kg por rueda entre la construcción monobloque y la de dos piezas rara vez genera diferencias de rendimiento perceptibles. La ventaja de servicio de los diseños de dos piezas normalmente supera esa mínima penalización de peso en vehículos destinados a uso en carretera.

Vehículos Expositores y Construcciones Personalizadas

Cuando estás construyendo un vehículo para exhibición o buscando una configuración de suspensión agresiva, las prioridades cambian por completo. La precisión del ajuste se vuelve fundamental. El impacto visual importa. La capacidad de alcanzar especificaciones exactas que ninguna llanta estándar ofrece impulsa todo el proceso de selección de ruedas.

Aquí es donde la construcción en tres piezas justifica su precio premium. del sector , las llantas forjadas ofrecen una amplia gama de opciones de personalización que elevan la apariencia del vehículo; y la construcción en tres piezas maximiza esta ventaja gracias a su filosofía de diseño modular.

Criterios de decisión para vehículos de exhibición y construcciones personalizadas:

- Requisitos de ajuste - Si tu construcción requiere combinaciones específicas de ancho, offset y backspacing que las llantas estándar no ofrecen, la construcción en tres piezas proporciona especificaciones prácticamente ilimitadas

- Personalización visual - Opciones de acabado independientes para los centros, barriles internos y barriles externos crean posibilidades visuales inalcanzables con otros tipos de construcción

- Valor de reconstrucción - Los coches de exhibición suelen pasar por múltiples ciclos de refinición; el reemplazo y refinición de componentes individuales reduce los costos a largo plazo

- Flexibilidad futura - ¿Planea transferir las ruedas a una construcción futura? Los diseños de tres piezas pueden reconfigurarse potencialmente con diferentes especificaciones de barril

- Apariencia del hardware - Los pernos visibles alrededor de las ruedas de tres piezas se convierten en un elemento de diseño; algunos constructores buscan específicamente esta apariencia mecánica

Las desventajas de la construcción de tres piezas—mayor peso, requisitos de mantenimiento y mayor costo—se vuelven aceptables cuando el objetivo principal es lograr especificaciones imposibles de encontrar y mantener la viabilidad de servicio a largo plazo.

Consecuencias de tipos de construcción inadecuados

¿Qué ocurre realmente cuando se elige el tipo de construcción incorrecto para su aplicación? Comprender estas consecuencias ayuda a reforzar por qué es importante hacer coincidir los tipos.

Monobloque en un vehículo diario bajo condiciones de carretera deficientes: Obtienes máxima resistencia pero nula reparabilidad. El golpe contra el bordillo que costaría entre 400 y 800 dólares reparar en una llanta de dos piezas ahora cuesta más de 2.000 dólares para un reemplazo completo. La llanta tiene un excelente desempeño, pero los costos de propiedad se acumulan cada vez que la conducción urbana deja otra víctima.

Tres piezas en un automóvil de pista serio: Estás cargando peso adicional debido a componentes que ofrecen flexibilidad de personalización que nunca usarás. Más críticamente, los múltiples sujetadores requieren verificación de par de apriete, algo esencial debido a los ciclos térmicos del día de pista, lo que añade una carga de mantenimiento que la construcción monobloque elimina por completo.

Dos piezas en un automóvil de exhibición que requiere especificaciones extremas: Las combinaciones de compensación y anchura disponibles en catálogos de dos piezas pueden no lograr exactamente tus objetivos de ajuste. Tienes que sacrificar la postura que imaginaste porque elegiste un tipo de construcción que no satisface tus requisitos reales.

Llantas forjadas de cualquier tipo para vehículos urbanos puramente estándar: Estás pagando precios premium por ventajas de rendimiento que nunca vas a utilizar. La tecnología estándar de ruedas fundidas, aunque inferior en términos absolutos, a menudo proporciona un servicio adecuado para vehículos que nunca superan las velocidades de autopista ni enfrentan cargas de esfuerzo significativas.

Las ruedas más ligeras para aplicaciones de alto rendimiento no siempre son las adecuadas para cada automóvil. Ajusta el tipo de construcción al uso real, no al uso deseado.

Ya sea que busques mejores tiempos por vuelta, estés construyendo un vehículo impresionante para exhibición o simplemente desees un mejor rendimiento de tu coche diario, la selección del tipo de construcción determina si tu inversión en ruedas forjadas cumple con su potencial. El proceso de fabricación con el que se hacen estas ruedas también es igualmente importante de entender; revela por qué la construcción forjada tiene precios premium y cómo varía la calidad entre los fabricantes.

Dentro del Proceso de Fabricación de Ruedas Forjadas

¿Alguna vez te has preguntado cómo se fabrican las ruedas forjadas? El proceso desde el lingote de aluminio hasta la rueda terminada implica maquinaria especializada, control preciso de temperatura y verificación de calidad que justifican su precio elevado. Comprender este proceso de fabricación revela por qué la construcción forjada ofrece un rendimiento superior y ayuda a evaluar las afirmaciones de calidad de los fabricantes.

A diferencia de los métodos de fundición de ruedas, donde el aluminio fundido simplemente llena un molde, el forjado de ruedas de aluminio somete el metal sólido a fuerzas extremas que transforman fundamentalmente su estructura interna. Este proceso de conformación metálica crea la densidad y alineación del grano que distinguen a las ruedas forjadas de cualquier otro método de fabricación.

Del lingote de aluminio al componente de precisión

El proceso de fabricación comienza con lingotes cilíndricos de aluminio, que generalmente pesan entre 40 y 80 libras según las especificaciones finales de la rueda. Estos bloques sólidos de aleación de aluminio 6061 sirven como material base para forjar llantas que eventualmente soportarán su vehículo.

Etapa de precalentamiento

Antes de cualquier proceso de prensado, los lingotes deben alcanzar temperaturas precisas que hagan el aluminio maleable sin llegar a fundirlo. Según las especificaciones del proceso de forja, el material se calienta a temperaturas que generalmente oscilan entre 400°C y 480°C (750°F a 900°F) para lograr unas características óptimas de fluidez del metal.

La uniformidad de temperatura es fundamental en esta etapa. Un calentamiento desigual crea gradientes térmicos dentro del lingote que provocan inconsistencias en el material y posibles defectos en la rueda terminada. Los fabricantes de calidad utilizan sensores de temperatura calibrados o termómetros infrarrojos para verificar un calentamiento uniforme en todo el lingote antes de continuar.

Las matrices de forja requieren un precalentamiento para evitar choques térmicos cuando el tocho caliente entra en contacto con ellas. Esta preparación de las matrices garantiza un flujo uniforme del material durante la operación de prensado y evita un enfriamiento prematuro que podría comprometer la calidad de la forja.

La Operación de Prensado

Aquí es donde la fabricación de llantas por forja difiere drásticamente de la fundición convencional. Según datos de fabricación de Rusch Wheels, las llantas forjadas se producen utilizando prensas que aplican una presión extrema de 12,000 toneladas, mientras que MP Wheels utiliza una prensa de 10,000 toneladas para sus llantas forjadas de magnesio. Estas fuerzas enormes comprimen el tocho de aluminio en una estructura densa y refinada imposible de lograr mediante cualquier otro método de conformado metálico.

¿Qué ocurre durante el prensado?

- Verificación de alineación de la matriz - Una alineación precisa evita inexactitudes dimensionales o acabados superficiales irregulares que comprometerían la llanta terminada

- Control de la presión - La carga de prensado se monitorea continuamente para garantizar que permanezca dentro de los rangos especificados; una sobrepresión o subpresión provoca deformación de las piezas o relleno incompleto del molde

- Inspección del flujo de material - Inspecciones visuales o con ayuda de máquinas confirman el correcto flujo del material en todas las áreas de la cavidad del molde, identificando posibles problemas como rellenos incompletos o cierres fríos

- Verificación inicial de geometría - Después del prensado, la pieza bruta de la rueda se inspecciona visualmente para verificar la forma correcta, incluyendo el perfil de la llanta, las dimensiones del buje y la simetría general

Esta operación de prensado elimina los vacíos y puntos débiles que aparecen en las ruedas fundidas. El resultado es lo que son las ruedas hechas cuando el rendimiento es lo más importante: aluminio denso y homogéneo con estructura de grano alineada en toda su extensión.

Eliminación de rebabas y recorte

La forja produce material excesivo llamado "rebaba" alrededor de los bordes del disco de la rueda. Según las especificaciones de control de calidad, la eliminación de la rebaba debe ser limpia, sin dejar irregularidades ni dañar la pieza. Herramientas de recorte de precisión eliminan este material excedente manteniendo la exactitud dimensional en las superficies críticas.

Después del recorte, la inspección dimensional verifica que las mediciones del buje, el orificio y el aro estén dentro de las tolerancias especificadas. La inspección del acabado superficial identifica imperfecciones como rebabas o bordes ásperos que podrían interferir con el rendimiento de la rueda o el montaje del neumático.

Tratamiento Térmico y Etapas de Mecanizado

El disco de rueda prensado ahora entra en el tratamiento térmico, un proceso que transforma el aluminio bueno en un material de rueda excepcional mediante la designación de temple T6 que ha visto en ruedas forjadas de calidad.

Proceso de Tratamiento Térmico T6

Según las especificaciones industriales de fabricación, después del prensado, las piezas forjadas pasan por un tratamiento térmico T6 para crear una estructura de grano multidireccional de alta integridad. Este tratamiento comprende dos fases distintas:

Tratamiento térmico de solución se calienta el aluminio a temperaturas elevadas, permitiendo que el magnesio y el silicio dentro de la aleación se disuelvan en una solución sólida sobresaturada. Luego, la rueda se enfría rápidamente mediante temple—enfriamiento rápido para bloquear estos elementos en su estado disuelto.

Envejecimiento controlado sigue después, donde la rueda se mantiene a temperaturas elevadas específicas durante periodos de tiempo precisos. Esto provoca que los elementos de aleación disueltos se precipiten de forma que aumenta drásticamente la resistencia a la fluencia, dureza y tenacidad sin añadir peso innecesario.

Según los protocolos de calidad del tratamiento térmico, los termopares monitorean la precisión de la temperatura durante todo este proceso. Las pruebas de dureza mediante métodos Rockwell o Vickers verifican que la dureza final de la rueda cumpla con las especificaciones. La inspección de la microestructura mediante análisis metalográfico confirma la uniformidad y la ausencia de defectos como grietas o fases materiales no deseadas.

Mecanizado de precisión por CNC

La forja tratada térmicamente ya tiene forma aproximada de rueda, pero las dimensiones finales y los detalles de diseño requieren mecanizado de precisión. Según Rusch Wheels, su fábrica opera 11 máquinas CNC específicamente para la producción de ruedas forjadas: tornos que logran una alta concentricidad en superficies cilíndricas, y fresadoras con alta rigidez y velocidad de husillo que proporcionan superficies acabadas más lisas.

El proceso de mecanizado se desarrolla en etapas:

- Mecanizado del diseño de la cara - Las fresadoras CNC tallan los patrones de los rayos, creando el diseño visual que distingue a cada modelo de rueda

- Fresado de la pestaña trasera - Después de girar la rueda 180 grados, se mecanizan cavidades de aligeramiento en la parte trasera, eliminando peso en todas las áreas posibles

- Precisión del buje y el orificio - Las superficies críticas de montaje se mecanizan según especificaciones exactas para un ajuste adecuado al vehículo

- Acabado del perfil de la llanta - Las superficies de montaje del talón del neumático reciben el mecanizado final para un asentamiento correcto del neumático

Según normas de Calidad en la Fabricación , el uso de máquinas CNC de alta calidad logra las máximas tolerancias mientras minimiza los defectos superficiales en las piezas forjadas. El modelo CAD de cada rueda se programa utilizando software informático de fabricación (CAM) para desarrollar el código G que guía trayectorias precisas de las herramientas.

Acabado manual y recubrimiento

El mecanizado de precisión deja bordes que requieren atención humana. De acuerdo con las prácticas industriales, cada sección mecanizada pasa por múltiples etapas de eliminación de rebabas, limado manual, bruñido y pulido antes de la preparación para el recubrimiento. Los artesanos moldean cada perfil hasta alcanzar la perfección: cada borde recibe una atención cuidadosa antes del acabado final.

El proceso de recubrimiento sigue un protocolo de varias etapas. Los fabricantes de calidad utilizan procesos combinados de pintura líquida y recubrimiento en polvo: recubrimiento en polvo seguido de horneado, luego recubrimiento con pintura y horneado, y finalmente recubrimiento transparente en polvo y horneado final: tres ciclos completos de recubrimiento y horneado para máxima durabilidad y apariencia.

Control de Calidad: Por Qué Justifica el Precio Premium

Cada paso descrito anteriormente incluye procedimientos de verificación que diferencian las ruedas forjadas de calidad de los productos inferiores. Comprender estas medidas de control de calidad ayuda a evaluar la credibilidad del fabricante.

Ensayos No Destructivos (END)

Según los protocolos de inspección, las pruebas no destructivas detectan defectos internos que podrían afectar el rendimiento de la rueda:

- Prueba ultrasónica (UT) - Utiliza ondas ultrasónicas para detectar grietas internas o porosidad invisibles a la inspección visual

- Prueba de Partículas Magnéticas (MPT) - Identifica grietas superficiales y cercanas a la superficie que afectan la integridad estructural

- Ensayo con líquido penetrante (PT) - Resalta grietas o defectos superficiales visibles mediante la penetración de tinte

- Inspección por rayos X o radiográfica - Para una sensibilidad máxima, la prueba de rayos X detecta defectos internos ocultos

Verificación Dimensional

Las ruedas finales pasan por mediciones exhaustivas utilizando máquinas de medición por coordenadas (CMM), calibres de precisión y micrómetros. De acuerdo con las especificaciones de calidad de Rusch Wheels, el desvío radial —la medición de la redondez de una rueda giratoria— es la medición más crítica. Las ruedas se verifican según los estándares internacionales de calidad SAE-J y JWL para confirmar que todas las dimensiones estén dentro de las tolerancias permitidas.

Pruebas de rendimiento

De acuerdo con los protocolos de validación de ingeniería, cada diseño de rueda pasa por pruebas físicas conforme a los estándares SAE, JWL, VIA y TUV. El software de Análisis por Elementos Finitos (FEA) simula pruebas de curva, radiales e impacto específicas para cada aplicación vehicular antes del inicio de la producción.

Este riguroso marco de control de calidad explica por qué los fabricantes reputados de ruedas forjadas invierten significativamente en infraestructura de pruebas. Las empresas que mantienen certificaciones como IATF 16949, la norma de gestión de calidad para la producción automotriz, demuestran su compromiso con estos estándares de verificación. Por ejemplo, especialistas en forja en caliente de precisión como Shaoyi (Ningbo) Metal Technology aplican protocolos similares de control de calidad certificados según IATF 16949 a brazos de suspensión y ejes de transmisión automotrices, demostrando cómo los mismos principios metalúrgicos y estándares de verificación rigen los componentes forjados de alto rendimiento en toda la industria automotriz.

El proceso de fabricación que crea las ruedas forjadas implica temperaturas superiores a 1000 °C, presiones que alcanzan las 12 000 toneladas y protocolos de verificación de calidad equiparables a los estándares aeroespaciales. Esto explica tanto el precio premium como las características superiores de rendimiento.

Entender cómo se fabrican las ruedas forjadas proporciona contexto para evaluar a los fabricantes y tomar decisiones de compra informadas. La última sección aborda cómo identificar indicadores de calidad y seleccionar el tipo de construcción adecuado para sus requisitos específicos de montaje.

Selección de la Construcción Correcta de Ruedas Forjadas

Ha explorado la ciencia detrás del forjado, examinado las características de cada tipo de construcción y relacionado aplicaciones con diseños específicos. Ahora llega el paso práctico: comprar ruedas forjadas sin caer en exageraciones publicitarias o compromisos de calidad. Ya sea que busque las mejores ruedas forjadas para uso en pista o ruedas forjadas asequibles que ofrezcan valor real, esta guía de compra lo ayudará a navegar el mercado con confianza.

Al comparar ruedas forjadas versus ruedas de aleación en discusiones generales, recuerde que todas las ruedas forjadas son de aleación de aluminio; la diferencia radica en el método de fabricación, no en el material base. Esto aclara un punto común de confusión: ¿son de aluminio las ruedas forjadas? Sí, absolutamente. La ventaja de rendimiento proviene de cómo se procesa esa aleación de aluminio, no de materiales exóticos.

La cuestión de aleación versus ruedas forjadas concierne finalmente a si el aluminio fue fundido (vertido en estado líquido en moldes) o forjado (comprimido a partir de lingotes sólidos bajo presión extrema). Ambos utilizan aleaciones de aluminio; el forjado simplemente crea propiedades del material superiores mediante procesamiento mecánico, en lugar de depender de las características naturales de enfriamiento de la fundición.

Evaluación de indicadores de calidad

¿Cómo distinguir marcas legítimas de ruedas forjadas de empresas que hacen afirmaciones exageradas? Las certificaciones, normas de prueba y documentación de materiales proporcionan verificación objetiva de calidad que supera el lenguaje publicitario.

Certificaciones esenciales que deben verificarse

Según estándares de Certificación Industrial , los fabricantes reputados de ruedas forjadas deberían mantener varias certificaciones clave:

- ISO 9001 - La norma global para sistemas de gestión de la calidad, que garantiza procesos consistentes de control de calidad desde el diseño hasta la inspección

- JWL y JWL-T - Normas japonesas para ruedas de aleación que confirman requisitos de seguridad y calidad; ampliamente aceptadas en todo el mundo a pesar de su origen japonés

- Certificación VIA - Pruebas independientes de terceros realizadas por la Asociación de Inspección de Vehículos de Japón, que proporcionan verificación adicional más allá de las afirmaciones del fabricante

- Certificación TÜV - Muy valorada en los mercados europeos, indica el cumplimiento riguroso de pruebas de calidad y seguridad

- IATF 16949 - El estándar de gestión de la calidad de la industria automotriz que abarca todo el proceso de producción con enfoque en la mejora continua y la prevención de defectos

La certificación IATF 16949 merece especial atención. Este estándar, mantenido por especialistas en forja automotriz como Shaoyi (Ningbo) Metal Technology , indica que un fabricante opera bajo sistemas de calidad diseñados específicamente para componentes de grado automotriz. Cuando una empresa de forja mantiene esta certificación para productos como brazos de suspensión y ejes de transmisión, está demostrando la misma experiencia metalúrgica y protocolos de verificación de calidad que exige la fabricación premium de ruedas.

Normas y documentación de pruebas

Además de las certificaciones, solicite evidencia de pruebas reales realizadas en los diseños de las ruedas. Según las recomendaciones para la compra de ruedas, las ruedas forjadas auténticas deben incluir certificados de forja que muestren la tonelada de prensa y registros de tratamiento térmico. Los fabricantes que no puedan proporcionar informes de pruebas metalúrgicas o resultados de inspección con rayos X podrían no estar ofreciendo una construcción genuinamente forjada.

La documentación clave de pruebas incluye:

- Resultados de pruebas de impacto - Verifica el rendimiento de la rueda bajo condiciones simuladas de baches o golpes contra el bordillo

- Datos de pruebas de fatiga - Confirma la durabilidad a largo plazo bajo ciclos repetidos de esfuerzo

- Prueba de carga radial - Asegura que las ruedas soporten cargas específicas de peso sin deformación

- Verificación de fatiga en curvas - Evalúa la integridad estructural bajo fuerzas laterales experimentadas durante una conducción agresiva

De acuerdo con los protocolos de evaluación de calidad, al realizar estas pruebas, los fabricantes pueden garantizar la integridad estructural y la seguridad de sus ruedas, brindando a los clientes la confianza de que están invirtiendo en productos confiables.

Consideraciones de la Cadena de Suministro

Para proyectos personalizados de ruedas o compras al por mayor, la ubicación del fabricante afecta los tiempos de entrega y los costos logísticos. Asociados establecidos en forjas cerca de importantes centros de envío como el puerto de Ningbo pueden agilizar significativamente la adquisición. Empresas como Shaoyi Metal Technology , ubicadas cerca de este puerto estratégico, demuestran cómo la posición geográfica combinada con capacidades de fabricación certificadas permite una entrega eficiente a nivel mundial de componentes automotrices forjados con precisión.

Tomando su decisión sobre el tipo de construcción

Entendidos los indicadores de calidad, el paso final consiste en emparejar sistemáticamente el tipo de construcción con sus requisitos específicos. Este marco de decisión evita discrepancias costosas entre las características de la rueda y los casos de uso reales.

- Defina su aplicación principal - Sea honesto sobre cómo usará realmente el vehículo, no sobre cómo aspira a usarlo. Las construcciones orientadas al circuito priorizan características diferentes a las de los vehículos para uso diario. Los coches de exhibición tienen requisitos únicos en comparación con los vehículos de rendimiento para fines de semana. Su aplicación determina qué compensaciones del tipo de construcción son más relevantes.

- Establezca los parámetros presupuestarios - Según el análisis de precios del mercado, espere niveles de precios realistas para ruedas forjadas auténticas: los juegos básicos monobloque comienzan alrededor de $2.095, las ruedas de dos piezas de gama media empiezan aproximadamente en $1.100 por rueda, y la construcción premium de tres piezas requiere $1.680 o más por rueda. Considere los costos a largo plazo, incluyendo posibles reparaciones, mantenimiento y sustitución de componentes.

- Determinar los requisitos de ajuste - Las combinaciones estándar de offset y ancho funcionan con construcción monobloque o de dos piezas. Las especificaciones extremas que requieren personalización precisa a nivel de milímetros generalmente necesitan una construcción de tres piezas. Según las indicaciones de ajuste, verifique siempre el ajuste mediante un configurador digital antes de comprar, y confirme el espacio mínimo de la pinza utilizando las plantillas del fabricante.

- Evaluar el compromiso de mantenimiento - Las ruedas monobloque requieren mínima atención continua más allá del servicio normal de neumáticos. Los diseños de dos piezas atornilladas necesitan verificación periódica del par de apriete. La construcción de tres piezas exige inspección regular de los componentes y posible mantenimiento de juntas. Ajuste el tipo de construcción a sus hábitos reales de mantenimiento.

- Verificar las credenciales del fabricante - Solicite documentación de certificación, resultados de pruebas y especificaciones de materiales antes de realizar la compra. Los fabricantes que no puedan o no deseen proporcionar esta documentación podrían no entregar los niveles de calidad anunciados. Busque certificaciones ISO 9001, JWL, VIA e idealmente IATF 16949 como indicadores de calidad.

Conceptos erróneos comunes de los compradores aclarados

El lenguaje publicitario y las afirmaciones de la competencia perpetúan varios conceptos erróneos que conducen a malas decisiones de compra. Comprenderlos le ayuda a evaluar las ruedas de forma objetiva.

"Forjado rotatorio" y "forjado por flujo" son ruedas forjadas reales

Como se estableció anteriormente, estos términos describen un proceso de fabricación híbrido en el que los centros de ruedas fundidos reciben un procesamiento del cárter que mejora sus propiedades. No se trata de una construcción completamente forjada. La sección del cárter adquiere características similares al forjado, pero el centro permanece hecho de aluminio fundido. Ofrecen mejoras de rendimiento legítimas frente a la fundición estándar y a un costo menor que el forjado real, pero no son equivalentes a ruedas completamente forjadas.

"Llantas forjadas baratas" ofrecen el mismo rendimiento que las opciones premium

Las diferencias de precio en las llantas forjadas reflejan variaciones reales de calidad. Según investigaciones entre compradores, quienes optan por opciones económicas suelen arrepentirse de omitir la instalación profesional y pasar por alto la verificación de calidad. Precios sospechosamente bajos a menudo indican recortes en la calidad del material, el tratamiento térmico o la verificación de pruebas. Existen llantas forjadas asequibles, pero las opciones más económicas rara vez ofrecen un rendimiento genuinamente forjado.

"Todas las llantas forjadas son intercambiables independientemente de la marca"

Diferentes marcas de llantas forjadas mantienen estándares de calidad, protocolos de prueba y especificaciones de materiales distintos. De acuerdo con la guía de verificación , solicite al fabricante el certificado de forja que muestre la tonelada de prensa y los registros de tratamiento térmico. Las llantas forjadas auténticas presentan un flujo de grano continuo visible bajo aumento y carecen de uniones de fundición. Evite vendedores que no puedan proporcionar informes metalúrgicos de pruebas.

el tipo de construcción no importa si la rueda es forjada

Este artículo ha demostrado ampliamente que el tipo de construcción determina la flexibilidad de personalización, la facilidad de servicio, los requisitos de mantenimiento y las características de peso. La construcción monobloque, de dos piezas y de tres piezas sirve óptimamente para diferentes aplicaciones. Elegir únicamente en función de la denominación "forjada" sin considerar el tipo de construcción conduce a expectativas inadecuadas.

las ruedas forjadas son solo para coches de carreras

Según el análisis de aplicación, las ruedas forjadas ofrecen beneficios medibles también para conductores diarios: mayor eficiencia de combustible (aproximadamente entre 0,5 y 1 MPG de mejora en vehículos no eléctricos), mejor respuesta de manejo y mayor durabilidad frente a obstáculos en la carretera. Son justificables para vehículos con más de 300 caballos de fuerza o aquellos que transportan cargas significativas, donde la reducción de la masa rotacional mejora directamente la eficiencia y el control.

Las mejores ruedas forjadas para tu vehículo son aquellas que coinciden con tu aplicación real, presupuesto y compromiso de mantenimiento, no necesariamente la opción más cara o más ligera disponible.