- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Piezas Forjadas vs. Fabricadas: ¿Cuál es Más Resistente para Estructuras?

Time : 2025-11-16

TL;DR

Para aplicaciones estructurales, las piezas forjadas generalmente son más resistentes, duraderas y confiables que las piezas fabricadas. El forjado moldea el metal mediante una presión y calor intensos, creando una estructura de grano continua y alineada que mejora la resistencia al impacto y a la fatiga. La fabricación, que consiste en soldar o unir piezas metálicas separadas, ofrece mayor flexibilidad de diseño y suele ser más rentable para proyectos personalizados o de bajo volumen, pero su resistencia depende de la calidad de las soldaduras.

Comprensión de los procesos fundamentales: forjado y fabricación

Elegir el proceso de fabricación adecuado es fundamental para garantizar la seguridad, durabilidad y rendimiento de los componentes estructurales. La decisión entre forjado y fabricación depende de comprender cómo funciona cada método fundamentalmente y cómo esto afecta las propiedades mecánicas del producto final.

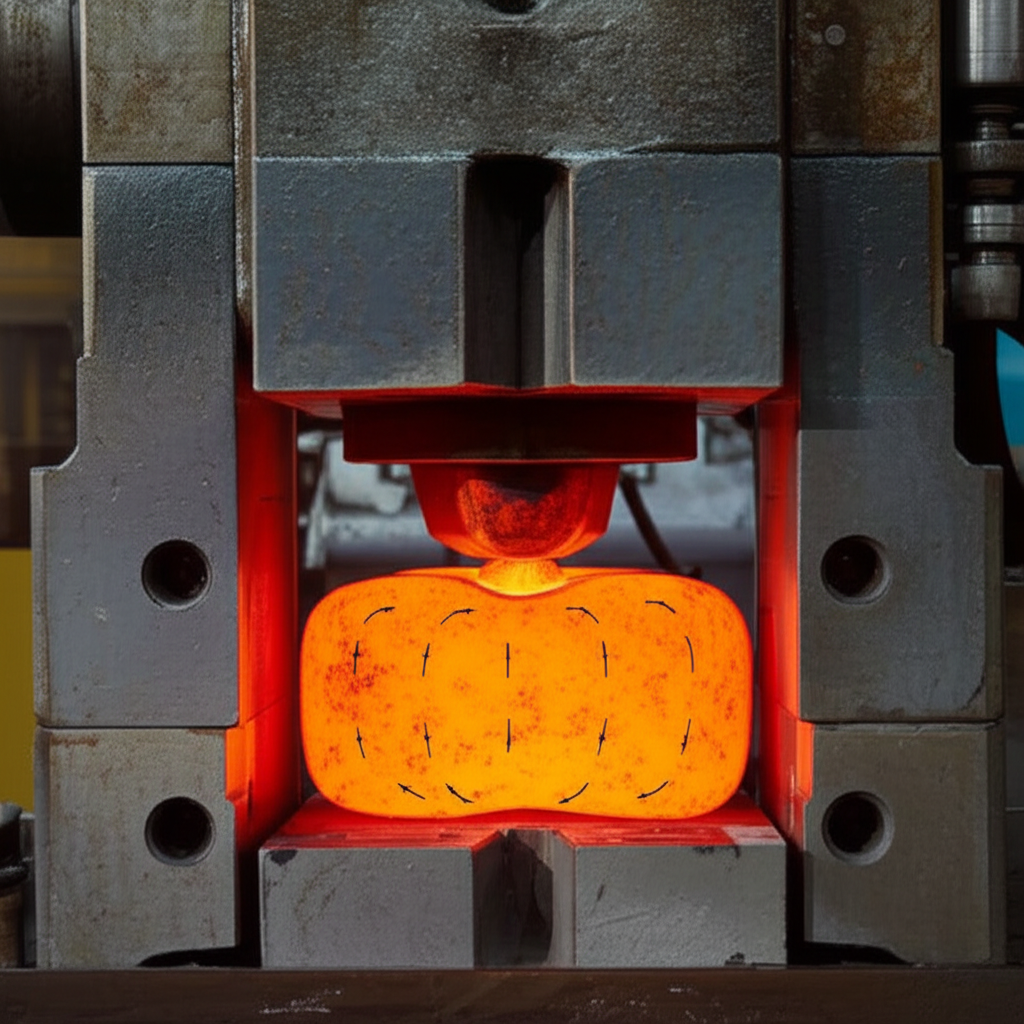

La forja es un proceso de trabajo de metales que da forma a una pieza única mediante fuerzas compresivas localizadas, frecuentemente a temperaturas elevadas. El metal se calienta hasta que se vuelve maleable y luego se golpea o prensa dentro de un molde para obtener la forma deseada. Esta intensa deformación refina la estructura interna del grano del metal, alineándola con los contornos de la pieza. Este flujo continuo de grano es la razón principal por la que las piezas forjadas presentan una resistencia y tenacidad superiores, ya que elimina los huecos internos e inconsistencias que podrían provocar fallos en el componente bajo tensión. Las piezas forjadas son conocidas por su alta resistencia a la tracción, resistencia al impacto y vida útil frente a la fatiga.

La fabricación, en contraste, es un proceso aditivo o de ensamblaje. Implica cortar, doblar y ensamblar piezas separadas de metal para crear una estructura final. Estos componentes individuales se unen mediante técnicas como soldadura, pernos o remaches. Aunque la fabricación ofrece una inmensa versatilidad para crear diseños complejos y a gran escala que serían imposibles de forjar, la resistencia de la pieza final está inherentemente limitada por la resistencia de sus uniones. Las soldaduras, por ejemplo, pueden introducir puntos débiles, tensiones residuales y defectos potenciales que podrían comprometer la integridad general del componente, especialmente en entornos con altas cargas o cargas cíclicas.

Comparación directa: Diferenciadores clave para uso estructural

Al evaluar piezas forjadas frente a fabricadas para aplicaciones estructurales, varios factores clave determinan la elección óptima. Los compromisos entre resistencia, libertad de diseño y costo son fundamentales en el proceso de toma de decisiones. El forjado generalmente produce un componente más fuerte y confiable, mientras que la fabricación ofrece mayor flexibilidad y suele ser más económica para producciones únicas o de pequeños lotes.

Resistencia y durabilidad

La ventaja más significativa del forjado es su excepcional relación resistencia-peso. El proceso de forjado crea un flujo de grano continuo que sigue la forma de la pieza, eliminando puntos débiles y mejorando sus propiedades mecánicas. Según algunos análisis, las piezas forjadas pueden tener una resistencia a la fluencia hasta un 26% mayor que los componentes fabricados por otros métodos. Esto los hace altamente resistentes al impacto y a la falla por fatiga. Sin embargo, las piezas fabricadas dependen de la integridad de sus uniones soldadas. Incluso con soldadura de alta calidad, la zona afectada por el calor alrededor de una soldadura puede tener propiedades mecánicas diferentes a las del metal base, creando puntos potenciales de falla bajo esfuerzos cíclicos.

Integridad y fiabilidad del material

La forja produce una estructura de material densa y no porosa. Esta uniformidad garantiza un rendimiento predecible y confiable, lo cual es crucial en aplicaciones estructurales críticas donde la falla no es una opción. Las estructuras fabricadas, con sus múltiples piezas y uniones, tienen una mayor probabilidad de presentar defectos ocultos, como penetración incompleta de la soldadura, grietas o porosidad. Estas inconsistencias pueden ser difíciles de detectar y podrían propagarse con el tiempo, provocando una falla prematura. La naturaleza homogénea de una pieza forjada de una sola pieza ofrece un mayor grado de confianza en su integridad estructural.

Complejidad y versatilidad del diseño

La fabricación tiene una clara ventaja en cuanto a flexibilidad de diseño. Debido a que implica el ensamblaje de componentes, puede utilizarse para crear estructuras grandes, intrincadas y personalizadas que serían poco prácticas o prohibitivamente costosas de producir mediante forja. La forja está limitada por la necesidad de matrices, cuya creación puede ser compleja y costosa, lo que la hace menos adecuada para piezas únicas o geometrías altamente complejas. La fabricación es la opción ideal para estructuras personalizadas, elementos arquitectónicos y situaciones en las que la adaptabilidad del diseño es primordial.

Las consecuencias de los costes

La rentabilidad de cada método depende en gran medida del volumen de producción. La forja requiere una inversión significativa inicial en herramientas y matrices, lo que la hace más económica para producciones de alto volumen donde el costo por pieza disminuye con el tiempo. Para lotes pequeños o prototipos, la fabricación es generalmente menos costosa ya que evita los altos costos de herramientas. Sin embargo, es esencial considerar el costo total del ciclo de vida. La mayor durabilidad de las piezas forjadas puede traducirse en una vida útil más larga y menores costos de mantenimiento o reemplazo, ofreciendo potencialmente un mejor valor a largo plazo en aplicaciones exigentes, como señalan expertos en Greg Sewell Forgings .

| Característica | Piezas Forjadas | Piezas Fabricadas |

|---|---|---|

| Resistencia y durabilidad | Superior debido al flujo continuo del grano y alta densidad. Excelente resistencia a la fatiga y al impacto. | La resistencia está limitada por la calidad de las soldaduras y uniones, que pueden ser puntos de falla potenciales. |

| Integridad Estructural | Alta fiabilidad con una estructura homogénea de una sola pieza. Sin defectos ocultos provenientes de uniones. | Posibilidad de defectos como porosidad o grietas en las soldaduras. Requiere inspección rigurosa. |

| Flexibilidad en el diseño | Limitado por la complejidad del molde. Mejor para formas simples y repetibles. | Alta versatilidad. Ideal para diseños grandes, complejos o personalizados. |

| Costo | Alto costo inicial de herramientas. Rentable para producción de alto volumen. | Bajo costo inicial de configuración. Económico para volúmenes bajos y proyectos únicos. |

Orientación específica por aplicación: Cuándo elegir forjado frente a fabricado

La selección del proceso adecuado depende finalmente de las demandas específicas de la aplicación. No existe una única respuesta; la elección requiere una evaluación cuidadosa de los requisitos de rendimiento, la complejidad del diseño, el volumen de producción y el presupuesto. Al comprender los escenarios ideales para cada método, ingenieros y diseñadores pueden tomar decisiones más informadas.

Escenarios ideales para piezas forjadas

La forja es el método preferido para componentes sometidos a altos esfuerzos, cargas pesadas y condiciones extremas donde la fiabilidad es primordial. Su resistencia inherente y su capacidad para soportar fatiga los hacen indispensables en aplicaciones críticas. Ejemplos incluyen:

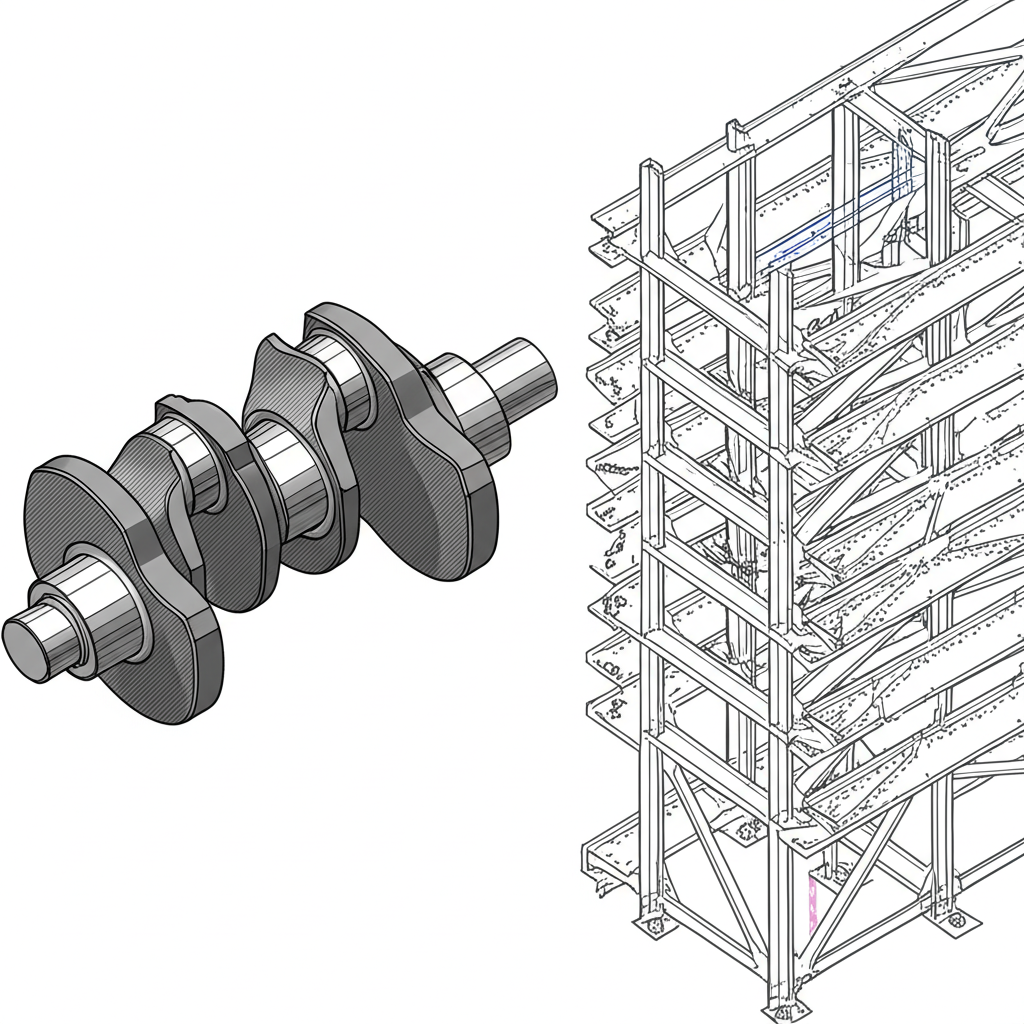

- Componentes automotrices: Cigüeñales, bielas y piezas de suspensión que deben soportar vibraciones y tensiones constantes. Para componentes automotrices robustos y confiables, algunas empresas se especializan en forja en caliente de alta calidad. Por ejemplo, proveedores de servicios de forja personalizada como Shaoyi Metal Technology ofrecen soluciones desde la prototipificación hasta la producción en masa para la industria automotriz.

- Aeroespacial y Defensa: Tren de aterrizaje, discos de turbinas y componentes estructurales del fuselaje donde la relación resistencia-peso y la resistencia a fallos son críticas.

- Industria del petróleo y el gas: Válvulas, bridas y accesorios que operan bajo alta presión y en entornos corrosivos.

- Máquinas pesadas: Engranajes, ejes y equipos de elevación utilizados en maquinaria de construcción y minería que requieren máxima durabilidad.

Escenarios ideales para piezas fabricadas

La fabricación destaca en aplicaciones donde la flexibilidad de diseño, la personalización y la velocidad son más importantes que alcanzar la máxima resistencia del material. Es adecuada para proyectos a gran escala o únicos. Los escenarios ideales incluyen:

- Estructuras de Acero Estructural: Vigas, columnas y cerchas para edificios y puentes donde se necesitan componentes grandes y personalizados.

- Maquinaria y Equipos Personalizados: Bastidores, carcasas y soportes para máquinas industriales especializadas fabricadas en volúmenes bajos.

- Prototipado: Creación de versiones iniciales de un diseño para pruebas y validación antes de invertir en matrices de forja costosas.

- Trabajos Metálicos Arquitectónicos: Escaleras personalizadas, barandillas y elementos decorativos donde el diseño estético y la forma son factores clave.

Una Guía Rápida: Ventajas y Desventajas

Para resumir los principales compromisos, esta guía de referencia detalla las ventajas y desventajas principales de cada proceso de fabricación para piezas estructurales.

Forjando

Ventajas

- Fuerza superior: La estructura de grano alineado proporciona una resistencia excepcional a la tracción, tenacidad y resistencia a la fatiga.

- Alta Fiabilidad: La construcción en una sola pieza elimina los puntos débiles asociados con uniones y soldaduras.

- Eficiencia del material: Menor desperdicio de material en comparación con métodos sustractivos como el mecanizado a partir de barra.

- Durabilidad: Excelente para aplicaciones de alto esfuerzo, soporte de carga y críticas, lo que conlleva una larga vida útil.

Desventajas

- Altos costos de herramientas: La inversión inicial para matrices puede ser sustancial, lo que la hace menos viable para series pequeñas.

- Complejidad de diseño limitada: Formas intrincadas, cavidades internas o componentes muy grandes pueden ser difíciles o imposibles de forjar.

- Tiempos de entrega más largos: La creación y configuración de matrices pueden resultar en tiempos iniciales de producción más largos.

- Mecanizado secundario: A menudo requiere mecanizado adicional para alcanzar las tolerancias finales y los acabados superficiales.

Fabricación

Ventajas

- Excelente libertad de diseño: Permite la creación de estructuras grandes, complejas y altamente personalizadas.

- Bajos costos iniciales: No requiere matrices costosas, lo que lo hace rentable para prototipos y producciones de bajo volumen.

- Versatilidad: Se puede unir una amplia gama de materiales y tamaños de componentes.

- Prototipado Más Rápido: La rápida entrega de piezas únicas permite una iteración rápida del diseño.

Desventajas

- Más débil que la forja: La resistencia de la pieza está limitada por su punto más débil, normalmente las soldaduras o uniones.

- Posibilidad de defectos: Las soldaduras pueden introducir vulnerabilidades como grietas, porosidad y tensiones residuales, lo que reduce la fiabilidad.

- Rendimiento inconstante: La consistencia de pieza a pieza puede ser menor en comparación con la naturaleza repetible de la forja en matriz cerrada.

- Intensivo en mano de obra: Puede requerir una mano de obra calificada considerable para cortar, ajustar y soldar, especialmente en ensamblajes complejos.

Preguntas Frecuentes

1. ¿Cuál es la diferencia principal entre piezas forjadas y fabricadas?

La diferencia fundamental radica en el método de fabricación y en la estructura granular resultante. La forja moldea una única pieza de metal mediante calor y presión, alineando la estructura granular con la forma de la pieza para lograr una mayor resistencia. La fabricación implica ensamblar múltiples piezas metálicas separadas utilizando métodos como la soldadura, donde la resistencia depende de la calidad de las uniones.

2. ¿Son más resistentes las piezas forjadas que las mecanizadas?

Sí, las piezas forjadas son generalmente más resistentes que las piezas mecanizadas a partir de un bloque sólido de metal (una pila). Mientras que ambos comienzan con una pieza sólida, la forja realinea y refina la estructura del grano, mejorando la fatiga y la resistencia al impacto. Como explican expertos en fabricación en Fabricación de EZG el proceso de mecanizado corta estos granos, dando como resultado una estructura uniforme pero no optimizada que carece de la resistencia direccional de un componente forjado.

3. ¿Qué es esto? ¿Cuáles son las desventajas del acero forjado?

Las principales desventajas de la forja incluyen altos costos iniciales de herramientas para matrices, limitaciones en la producción de formas muy complejas o intrincadas, y la necesidad común de mecanizado secundario para lograr tolerancias ajustadas y un acabado superficial liso. El proceso también es menos flexible para cambios de diseño una vez que se hacen los moldes.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —