- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

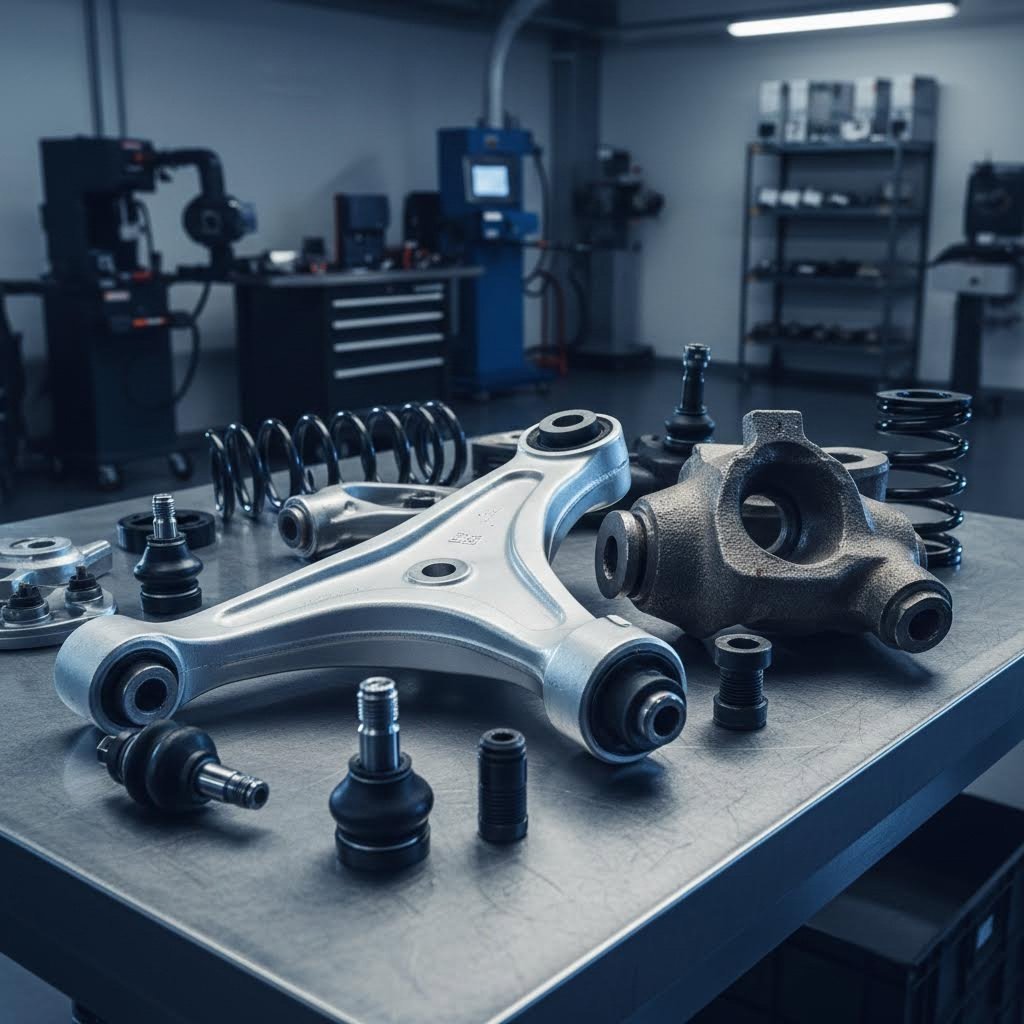

Brazos de suspensión forjados vs fundidos: La decisión de seguridad que siente su bolsillo

Time : 2026-01-09

La decisión sobre el brazo de suspensión que afecta tu seguridad y tu bolsillo

Imagina que vas conduciendo por la autopista a 70 mph cuando de repente el volante empieza a vibrar violentamente. O imagina cambiar de carril rutinariamente solo para sentir que tu vehículo tira peligrosamente en una dirección inesperada. Estas no son situaciones hipotéticas; son consecuencias reales de elegir los brazos de suspensión incorrectos para tu aplicación.

Cuando se trata de brazos de suspensión forjados versus fundidos, todo entusiasta del rendimiento y gerente de flota enfrenta una decisión que va mucho más allá de simples números de pieza y etiquetas de precio. Tus brazos de suspensión conectan las ruedas con el chasis de tu vehículo, influyendo directamente en la estabilidad de la dirección, la precisión de manejo y, en última instancia, tu seguridad en la carretera. Según especialistas en suspensión en GSW Auto Parts , los brazos de suspensión inferiores soportan hasta el 30% del peso de tu vehículo durante la conducción normal, lo que convierte la calidad de los componentes en un factor crítico de seguridad.

Por qué la elección de tus brazos de suspensión importa más de lo que crees

Ya sea que estés mejorando un coche para circuito los fines de semana, manteniendo una flota comercial o simplemente reemplazando componentes desgastados en tu vehículo diario, el método de fabricación de tus brazos de suspensión determina tres factores esenciales:

- Características de Manejo – La previsibilidad con la que tu vehículo responde a las entradas del volante

- Margen de Seguridad – Si los componentes se doblan progresivamente o fallan catastróficamente bajo tensión

- Fiabilidad a largo plazo – Tu costo total de propiedad más allá del precio inicial de compra

Así como tu motor depende de sistemas como la ventilación positiva del cárter para gestionar las presiones internas y mantener el rendimiento, tu suspensión depende de brazos fabricados adecuadamente para soportar las tensiones constantes de la conducción. Descuidar cualquiera de estos sistemas te expondrá a problemas que se acumulan con el tiempo.

Los Costos Ocultos de Elegir Mal

He aquí lo que la mayoría de compradores no se dan cuenta: la confusión comienza antes incluso de realizar una compra. Los foros de entusiastas están llenos de preguntas sobre cómo identificar si las piezas de posventa de marcas como Kryptonite Suspension o TRQ auto parts están realmente forjadas, fundidas o estampadas en acero. Muchas piezas TRQ y opciones económicas similares no anuncian claramente su método de fabricación, dejándolo a usted adivinando qué es exactamente lo que está adquiriendo.

Esta guía de compra elimina el ruido del marketing. Aprenderá a identificar visualmente los métodos de fabricación en componentes instalados, comparar las características reales de rendimiento entre los procesos de forja y fundición, y tomar decisiones específicas según sus necesidades reales de conducción. Evaluaremos las opciones utilizando criterios relevantes: integridad de la estructura del grano, resistencia a la fatiga, relación peso-resistencia, previsibilidad de los modos de falla y valor real por milla recorrida.

Al final, tendrás los conocimientos para elegir con confianza brazos de suspensión que cumplan con tus requisitos de seguridad y presupuesto, sin tener que cuestionarte si tomaste la decisión correcta.

Cómo evaluamos los brazos de suspensión forjados y fundidos

¿Cómo se comparan objetivamente los brazos de suspensión cuando los fabricantes utilizan terminologías y afirmaciones comerciales diferentes? Necesitas un marco consistente y medible que permita filtrar la información innecesaria. Exactamente eso es lo que desarrollamos para esta evaluación: una metodología que analiza con igual rigor los brazos de control de acero estampado frente a los de acero fundido y las alternativas forjadas.

Nuestras pruebas consideraron aplicaciones del mundo real en cuatro escenarios exigentes: conducción diaria en carretera, sesiones de pista los fines de semana, aventuras todo terreno y tareas de remolque pesado. Cada caso de uso somete a los componentes de suspensión a tensiones distintas, revelando fortalezas y debilidades que no se evidencian en simples pruebas de laboratorio.

Nuestro marco de evaluación de cinco puntos

Clasificamos cada opción de brazo de suspensión según cinco criterios críticos de rendimiento. Estas no son mediciones arbitrarias; son los factores que determinan si sus brazos proyectan sombras de duda sobre su seguridad o brindan confianza kilómetro tras kilómetro:

- Integridad de la Estructura del Grano – Cómo fluye el grano metálico interno a través del componente y responde al esfuerzo direccional

- Resistencia a la Fatiga bajo Carga Cíclica – La capacidad de soportar ciclos repetidos de esfuerzo sin desarrollar microgrietas

- Relación peso-resistencia – Cuánta resistencia gana por cada kilogramo de masa no suspendida añadida a su suspensión

- Predictibilidad del Modo de Falla – Si los componentes ofrecen señales de advertencia antes de fallar o se rompen repentinamente

- Valor por Kilómetro Recorrido – Costos reales de propiedad considerando la vida útil, frecuencia de reemplazo y posibles daños al vehículo

Comprender la diferencia entre las especificaciones SAE y métricas también es importante al adquirir componentes de reemplazo, ya que muchos brazos importados utilizan hardware métrico mientras que las aplicaciones domésticas suelen seguir los estándares SAE.

Cómo probamos el rendimiento en condiciones reales

La diferencia fundamental entre forja y fundición radica en el flujo del grano, y esta distinción explica casi todas las variaciones de rendimiento que encontrará.

Cuando los fabricantes forjan brazos de suspensión, utilizan matrices, presión y temperatura controlada para dar forma a barras sólidas de metal. Según especialistas en conformado de metales en Compass & Anvil , este proceso fuerza físicamente al metal a adoptar la forma deseada manteniendo un flujo de grano continuo que sigue los contornos del componente. Piense en ello como la veta de la madera: cuando la veta recorre continuamente una pieza, esta resiste mejor la ruptura a lo largo de esa línea.

La fundición adopta un enfoque opuesto. El metal fundido se vierte en una cavidad del molde y se solidifica, creando una estructura de grano aleatoria a lo largo del componente. Como señala Compass & Anvil, "el metal se derrite, lo que rompe el flujo del grano y hace que el metal pierda parte de su resistencia inicial una vez que se solidifica". Esta orientación aleatoria significa que los componentes fundidos son inherentemente más susceptibles a fracturarse bajo tensión.

El metal forjado tiene menos probabilidades de romperse que el metal fundido porque el flujo de grano permanece ininterrumpido durante el proceso de conformado.

Los tratamientos superficiales afectan de manera diferente a cada método de fabricación. La endurecimiento por inducción, comúnmente aplicado a componentes de suspensión, crea una capa endurecida que generalmente mide entre 0,03 y 0,05 pulgadas de profundidad. Este proceso funciona excepcionalmente bien en brazos forjados porque la estructura de grano alineado acepta el tratamiento de forma uniforme. En los brazos fundidos, la orientación aleatoria del grano y la posible porosidad interna pueden provocar resultados de endurecimiento inconsistentes.

La investigación publicada en la Revista Internacional de Fatiga descubrió que los defectos de fundición influyen significativamente en la falla por fatiga en los brazos de suspensión. El estudio reveló que "el comportamiento de fatiga de alto ciclo está controlado principalmente por defectos superficiales, como defectos de escoria y óxidos" en componentes fundidos, una vulnerabilidad que los brazos forjados evitan en gran medida debido a su estructura de grano sólida y continua.

Con este marco de evaluación establecido, examinemos opciones específicas de brazos de suspensión y veamos cómo se desempeña cada una frente a estos criterios, comenzando con componentes forjados en caliente de precisión que establecen el referente en calidad.

Brazos de Precisión Forjados en Caliente Shaoyi para Máxima Resistencia

Cuando buscas brazos de suspensión que ofrezcan resistencia máxima sin compromisos, la forja en caliente de precisión representa el estándar oro. Pero aquí está el reto: no todos los componentes forjados son iguales. La diferencia entre un brazo forjado mediocre y uno excepcional radica en la precisión de fabricación, los sistemas de control de calidad y la experiencia técnica.

Aquí es donde Shaoyi (Ningbo) Metal Technology se distingue en la comparativa entre brazos de suspensión forjados y fundidos. Sus soluciones de forja en caliente de precisión combinan procesos metalúrgicos avanzados con la certificación IATF 16949, el mismo estándar de gestión de calidad exigido por los principales fabricantes automotrices del mundo.

Por qué es importante la certificación IATF 16949 para los componentes de suspensión

Podrías preguntarte: ¿realmente importa la certificación para un brazo de suspensión? La respuesta es absolutamente sí, especialmente cuando ese componente afecta directamente la conducción y la seguridad de tu vehículo.

Según Smithers, la norma IATF 16949:2016 representa el estándar de calidad global para la industria automotriz, desarrollado por el Grupo Internacional de Automoción con aportes de auditores, organismos de certificación, fabricantes y proveedores. A diferencia de la certificación ISO 9001 genérica, la IATF 16949 incorpora requisitos específicos de los clientes provenientes de grandes fabricantes de automóviles, lo que significa que los proveedores certificados deben cumplir con los mismos estándares rigurosos que las instalaciones de producción de fabricantes originales (OEM).

¿Qué significa esto para sus brazos de suspensión? Siete ventajas clave:

- Credibilidad – Demuestra el compromiso con sistemas de gestión de calidad libres de defectos

- Alcance Global – Los componentes cumplen con las normas automotrices internacionales independientemente del destino

- Integración de Procesos – Los procesos sistemáticos eliminan duplicaciones e inconsistencias

- Decisiones basadas en evidencia – Los datos de calidad impulsan mejoras en la fabricación, no suposiciones

- Mejora Continua – Una cultura integrada de mejora continua de procesos

- Compromiso de los empleados – Los trabajadores capacitados comprenden los requisitos de calidad en cada etapa

- Satisfacción del cliente – Enfoque en cumplir consistentemente con especificaciones exactas

Cuando está actualizando componentes de suspensión durante un cambio de eje CV o instalando un kit de conversión a frenos de disco, saber que sus brazos cumplen con los estándares IATF 16949 brinda confianza que va más allá de la instalación inicial.

Optimización del Flujo de Grano en Acción

La forja precisa en caliente no solo da forma al metal, sino que también diseña la resistencia interna a nivel molecular. A continuación, se explica cómo funciona este proceso y por qué es importante para los patrones de carga en la suspensión.

Durante la forja en caliente, el material metálico calentado se prensa entre matrices de precisión bajo una presión enorme. A diferencia de la fundición, que rompe la estructura de grano del metal cuando se derrite, la forja reorganiza físicamente el grano para que siga los contornos del componente. Como señala Shautoparts , este proceso "realigna la estructura de grano del metal, lo que resulta en una mayor resistencia a la tracción y una mejor resistencia a la fatiga en comparación con piezas fundidas o estampadas."

Piense en cómo funcionan realmente los brazos de suspensión en su vehículo. No experimentan tensiones al azar; están sometidos a cargas en direcciones específicas y predecibles cuando acelera, frena y toma curvas. La forja en caliente de precisión optimiza el flujo de grano para alinearlo con estos patrones de carga, creando una resistencia direccional exactamente donde más la necesita.

Los resultados son medibles. Según Creator Components, los brazos de suspensión forjados "ofrecen una geometría constante, reducen la flexión bajo carga y mantienen el alineado de las ruedas durante la conducción dinámica". Esta consistencia es importante tanto si está preguntándose "qué transmisión tengo" al planificar una actualización del tren motriz como si está evaluando componentes para vehículos equipados con unidades robustas como la transmisión nv4500.

La ingeniería interna de Shaoyi lleva esto más allá al permitir la creación rápida de prototipos en tan solo 10 días. Esta capacidad permite soluciones personalizadas para aplicaciones específicas, ya sea que necesite brazos optimizados para remolque pesado, rendimiento en pista o durabilidad todo terreno. La misma precisión se aplica tanto si está reemplazando componentes en un vehículo con transmisión manual como en uno que requiere especificaciones específicas de aceite para transmisión 4l60e.

Beneficios de ahorro de peso y resistencia a la fatiga

Más allá de la resistencia pura, los brazos de suspensión forjados con precisión ofrecen dos ventajas adicionales que afectan el rendimiento diario del vehículo:

Masa no suspendida reducida: Los brazos forjados pueden alcanzar la misma resistencia que las alternativas fundidas utilizando menos material. Esta reducción de peso mejora directamente la dinámica del vehículo: la suspensión responde más rápidamente a las irregularidades del camino, la maniobrabilidad se vuelve más precisa y la calidad de marcha mejora. El efecto se potencia cuando se combina con otros componentes ligeros.

Resistencia Superior a la Fatiga: La investigación confirma que los componentes forjados resisten mucho mejor las cargas cíclicas que las alternativas fundidas. La estructura de grano continuo evita la propagación de microgrietas que eventualmente conducen al fallo. Creator Components señala que los brazos forjados presentan "una resistencia a la fatiga inigualable en comparación con materiales tradicionales", garantizando "integridad estructural y rendimiento constante durante toda su vida útil."

Ventajas

- Estructura de grano alineado optimizada para los patrones de carga de suspensión

- La certificación IATF 16949 garantiza estándares de fabricación de calidad OEM

- La capacidad de prototipado rápido permite soluciones personalizadas en tan solo 10 días

- Calidad constante mediante un riguroso control de calidad interno

- Menor cantidad de reclamaciones por garantía y costos totales del ciclo de vida reducidos

- Ubicación estratégica cerca del puerto de Ningbo para envíos globales eficientes

Desventajas

- Costo inicial más alto que las alternativas fundidas

- Puede requerir tiempos de entrega más largos para especificaciones personalizadas

Para compradores que priorizan la seguridad y la fiabilidad a largo plazo, los brazos de suspensión forjados en caliente con precisión de fabricantes certificados como Shaoyi representan el estándar con el que deben compararse todas las demás opciones. La inversión inicial genera beneficios mediante intervalos de servicio más prolongados, costos reducidos de mantenimiento y, lo más importante, un rendimiento predecible cuando más se necesita.

Pero ¿qué pasa con los entusiastas que desean un rendimiento probado en pista de marcas consolidadas del mercado secundario? Examinemos cómo se comparan contra este estándar los brazos forjados premium de proveedores especializados en alto rendimiento.

Brazos Forjados Premium del Mercado Secundario para Construcciones de Alto Rendimiento

Entonces ha decidido que los brazos de suspensión forjados son la opción correcta para su proyecto, pero no está adquiriendo componentes según especificaciones OEM para una flota comercial. Usted busca geometría de rendimiento, manejo mejorado y la tranquilidad que ofrecen componentes diseñados por ingenieros que comprenden lo que sucede cuando se lleva un vehículo al límite en las curvas.

Los brazos de suspensión forjados premium del mercado secundario ocupan un espacio único en el mercado de brazos de suspensión forjados frente a fundidos. Estos componentes cubren la brecha entre las especificaciones de fábrica y las construcciones preparadas completamente para carreras, ofreciendo a los entusiastas acceso a tecnología probada en pista sin necesidad de una renovación completa de la suspensión. Ya sea que esté construyendo un automóvil para autocross de fin de semana o mejorando las características de manejo de su vehículo diario, comprender qué diferencia a los brazos forjados de posventa de calidad de la competencia le ayuda a tomar decisiones de compra más inteligentes.

Geometría Forjada Probada en Pista

¿Qué hace que los brazos forjados del mercado secundario sean diferentes de simplemente comprar repuestos OEM? La respuesta radica en la optimización de la geometría y en la ingeniería específica por aplicación.

Los fabricantes de suspensiones de alto rendimiento no se limitan a replicar las especificaciones de fábrica, sino que las mejoran. Muchos brazos forjados del mercado secundario presentan puntos de montaje revisados, ubicaciones optimizadas de bujes o características alteradas de cámar y caída diseñadas para mejorar la respuesta en el manejo. Estos cambios geométricos trabajan junto con los componentes de suspensión existentes para ofrecer una entrada más precisa en curvas, menor balanceo de la carrocería y un comportamiento más predecible al tomar curvas.

El proceso de forja permite estas mejoras geométricas sin sacrificar resistencia. Según K7 Forged, los componentes fabricados mediante forja "pueden soportar altas cargas laterales y fuerzas de frenado con menos volumen, gracias a su diseño con granos alineados y altos límites de tracción". Esta ventaja de resistencia significa que los ingenieros pueden modificar la geometría del brazo para obtener beneficios de rendimiento sin necesidad de aumentar el grosor del material para compensar.

Piense en lo que sucede durante las curvas agresivas. Sus brazos de suspensión experimentan cargas laterales enormes mientras resisten las fuerzas que intentan desalinear sus ruedas. Los brazos forjados premium mantienen su geometría bajo estas cargas, preservando sus ajustes de suspensión cuidadosamente calibrados vuelta tras vuelta. Las alternativas fundidas, con su estructura de grano aleatorio, tienden más a flexionarse bajo tensión, introduciendo inconsistencias en la conducción que se vuelven más evidentes a medida que aumentan las cargas.

Para entusiastas que han invertido en mejoras como un sistema de escape Flowmaster Super 10 o plataformas AMP Research Power Step, la suspensión representa el siguiente paso lógico en rendimiento. Brazos forjados de calidad complementan estas modificaciones al garantizar que su chasis responda de manera predecible al aumento de potencia y capacidad que proporcionan sus demás mejoras.

Cuando el Legado de Carreras se Encuentra con la Confiabilidad Urbana

Aquí es donde los brazos forjados del mercado secundario realmente se diferencian: la previsibilidad en el modo de falla. Esto no es solo jerga de ingeniería; es una característica de seguridad que podría salvarle la vida.

Como se señala en investigación de K7 Forged , "si una rueda forjada falla bajo un estrés extremo, tiende a doblarse en lugar de romperse repentinamente. Esa deformación predecible le da al conductor una mejor oportunidad de reaccionar, a diferencia de las ruedas fundidas, que pueden agrietarse inesperadamente." El mismo principio se aplica directamente a los brazos de suspensión.

Cuando un brazo de suspensión fundido alcanza su umbral de falla, puede agrietarse repentinamente y de forma catastrófica. Un momento está conduciendo normalmente; al siguiente, ha perdido el control de la rueda. Los brazos forjados se comportan de manera diferente: se doblarán progresivamente bajo sobrecarga extrema, proporcionando señales de advertencia antes de la falla total. Es posible que note desgaste inusual de los neumáticos, cambios en la dirección o deformación visible durante la inspección, todas ellas oportunidades para abordar el problema antes de que se vuelva peligroso.

Esta característica predecible de falla explica por qué los equipos de motorsport confían en componentes forjados. Las carreras generan tensiones que superan en gran medida la conducción normal en carretera. Los equipos necesitan componentes que ofrezcan advertencia anticipada de fatiga, no fallas repentinas a más de 100 mph. Ese legado en las carreras se traduce directamente en fiabilidad para el uso diario en carretera: si un componente sobrevive al desgaste del circuito, su conducción cotidiana no se acercará ni remotamente a ponerlo bajo estrés.

Reducción de Peso y Dinámica del Vehículo

La ventaja de la masa no suspendida de los brazos forjados merece especial atención porque afecta aspectos del comportamiento del vehículo que la mayoría de los conductores nunca consideran.

Según análisis de ingeniería de RC Street Wars , la reducción de la masa no suspendida proporciona múltiples beneficios dinámicos basados en principios físicos fundamentales. Su investigación explica que "una masa no suspendida más baja significa que estos componentes requieren menos fuerza para acelerar, lo que les permite responder más rápidamente a las irregularidades del camino. Esto conduce a un mejor contacto entre el neumático y la carretera, asegurando el máximo agarre."

Los beneficios se extienden a todo su sistema de suspensión:

- Respuesta mejorada de la suspensión – Componentes más ligeros permiten que sus amortiguadores y resortes reaccionen más rápido a los cambios en la superficie de la carretera

- Consistencia mejorada en la carga del neumático – Presión más constante en la huella de contacto durante el giro, frenado y aceleración

- Eficiencia de amortiguación mejorada – Sus amortiguadores controlan masas más ligeras de forma más efectiva

- Inercia rotacional reducida – Las ruedas aceleran y desaceleran más rápidamente, mejorando tanto la aceleración como el frenado

- Rendimiento de frenos mejorado – Los conjuntos más ligeros disipan el calor de forma más eficiente, reduciendo la posibilidad de fatiga en los frenos

K7 Forged confirma que los componentes forjados de calidad pueden ser "hasta un 20-30 % más ligeros" que las alternativas fundidas, manteniendo al mismo tiempo una resistencia superior. Para entusiastas que utilizan neumáticos para barro agresivos o paquetes de ruedas pesadas, este ahorro de peso compensa parcialmente la mayor masa rotacional de combinaciones más grandes de neumáticos y ruedas.

Posventa vs OEM: La comparación que los competidores pasan por alto

La mayoría de los compradores que comparan brazos forjados de posventa se centran únicamente en el precio frente a los reemplazos OEM. Eso es un error. La verdadera comparación implica el valor total a través de múltiples dimensiones.

Los brazos OEM fundidos están diseñados para cumplir con estándares mínimos aceptables de durabilidad durante el período de garantía al menor costo de fabricación posible. Son adecuados, nada más. Los brazos forjados de posventa apuntan a un cliente diferente: alguien dispuesto a pagar más inicialmente por componentes que superen las especificaciones de fábrica en resistencia, durabilidad y rendimiento.

Considere el panorama completo. Los brazos forjados premium del mercado secundario suelen ofrecer una vida útil prolongada frente a la fatiga durante una conducción dinámica, una geometría de manejo mejorada y patrones de desgaste predecibles que simplifican la planificación del mantenimiento. Estas ventajas se acumulan con el tiempo, posiblemente ofreciendo un costo por milla inferior al de reemplazos baratos fundidos que requieren atención más frecuente.

Para los propietarios de camionetas que han invertido en accesorios como plataformas ampliadas o un sistema de caja de herramientas Decked, la suspensión representa la base que sostiene dichas inversiones. Los brazos fundidos económicos pueden introducir imprevisibilidad en el manejo, lo que socava la capacidad de su vehículo, justo lo opuesto a lo que buscan los propietarios orientados al rendimiento.

Ventajas

- Historial comprobado en aplicaciones de motorsport y entusiastas

- Opciones de geometría de alto rendimiento no disponibles en repuestos OEM

- Patrones de desgaste predecibles que simplifican la programación del mantenimiento

- La estructura con grano alineado crea modos de falla progresivos en lugar de roturas repentinas

- La reducción de peso beneficia la dinámica del vehículo en todas las condiciones de conducción

- Ingeniería diseñada para cargas superiores al uso normal en carretera

Desventajas

- Precio premium en comparación con alternativas de fundición OEM

- Puede requerir modificaciones adicionales para un ajuste óptimo en algunas plataformas

- La disponibilidad varía significativamente según la aplicación del vehículo

- La instalación puede requerir un alineado profesional posteriormente

Los brazos forjados de alto rendimiento representan una excelente opción para entusiastas que priorizan el rendimiento de manejo y los márgenes de seguridad. Pero, ¿qué sucede si su presupuesto exige un enfoque más económico? Examinemos cuándo tiene sentido utilizar brazos de repuesto de fundición OEM, y dónde sus limitaciones se vuelven problemáticas.

Brazos de repuesto OEM de fundición para conductores conscientes del presupuesto

Seamos honestos: no todos los conductores necesitan brazos de suspensión forjados probados en pista. Si estás manteniendo una Chevrolet Silverado 1997 como camión de trabajo confiable o haciendo funcionar una GMC Sierra 1500 de 1997 para transporte básico, es probable que tus prioridades giren en torno a piezas de reemplazo asequibles que restauren las características originales de manejo sin gastar demasiado.

Los brazos de reemplazo fundidos OEM ocupan este término medio práctico en la discusión entre brazos de suspensión forjados y fundidos. Están diseñados para cumplir con las especificaciones originales de fábrica a precios considerablemente más bajos que las alternativas forjadas. Pero comprender lo que obtienes —y más importante aún, lo que sacrificas— te ayuda a determinar si los brazos fundidos se ajustan a tus necesidades de conducción.

Especificaciones de fábrica a menor costo

Los brazos de suspensión fundidos dominan el mercado de reposición OEM por una razón sencilla: la economía. El proceso de fundición permite a los fabricantes producir formas complejas a gran escala por una fracción del costo de forja, trasladando estos ahorros directamente al consumidor.

Pero aquí está lo que muchos compradores no se dan cuenta: no todos los brazos de fundición son iguales. El método de fundición utilizado afecta significativamente la calidad del componente, y la diferencia es más importante de lo que la mayoría supone.

Fundición en Arena: Este método tradicional vierte metal fundido en moldes de arena. Según especialistas en fabricación de LS Rapid Manufacturing , la fundición en arena ofrece "un costo de molde extremadamente bajo y una excelente flexibilidad", convirtiéndola en el proceso preferido para la fabricación de componentes pesados. Sin embargo, las piezas fundidas en arena suelen presentar texturas superficiales más rugosas, tolerancias dimensionales menos precisas y posibles porosidades internas: microscópicas bolsas de aire atrapadas durante la solidificación.

Colada por inversión: También llamada fundición a la cera perdida, este método crea componentes más refinados. Las mismas notas de investigación de LS indican que la fundición por inversión proporciona "fundiciones de precisión" con un acabado superficial y una precisión dimensional superiores en comparación con la fundición en arena. Para brazos de suspensión, la fundición por inversión generalmente produce superficies más lisas, tolerancias más estrechas y menor porosidad, aunque con un costo de fabricación más alto que la fundición en arena.

Al buscar brazos de reemplazo para vehículos como un Chevy Silverado de 1993 o un Chevy Silverado 1500 de 1998, rara vez encontrará especificaciones del método de fundición en el empaque. Los brazos de reemplazo económicos suelen utilizar fundición en arena, mientras que las piezas equivalentes al fabricante de equipo original (OEM) de mayor calidad pueden emplear fundición por inversión para lograr una mayor consistencia.

Comprensión de las Limitaciones de los Brazos Fundidos

Aquí es donde la evaluación honesta se vuelve esencial. Los brazos de suspensión fundidos pueden funcionar perfectamente para su propósito previsto, pero ese propósito tiene límites claros.

La limitación fundamental proviene de la estructura granular. Cuando el metal se funde durante la colada, el flujo original de granos se desintegra por completo. A medida que el material fundido se solidifica en el molde, nuevos granos se forman aleatoriamente a lo largo del componente. Esta orientación aleatoria crea debilidades inherentes que resultan problemáticas bajo tensión.

La investigación publicada en la Revista Internacional de Fatiga examinaron brazos de suspensión de hierro fundido nodular y descubrieron que "los defectos de fundición, como microcontracciones en masa o inclusiones de escoria en la superficie", influyen directamente en el comportamiento a fatiga. Sus pruebas revelaron que "el comportamiento a Fatiga de Alto Ciclo está controlado principalmente por defectos superficiales, como inclusiones de escoria y óxidos."

¿Qué significa esto en la práctica? Los brazos de fundición acumulan daño por fatiga más rápido que sus alternativas forjadas, especialmente bajo ciclos repetitivos de esfuerzo. El equipo de investigación señaló que "la fisuración con múltiples puntos de inicio se ve favorecida bajo Fatiga de Bajo Ciclo" y que los defectos superficiales provenientes del proceso de fundición "son responsables de la mayoría de las fallas."

Esto tiene menos importancia para vehículos de uso diario que recorren distancias típicas de desplazamiento habitual. Tiene mucha más relevancia para vehículos sometidos a:

- Conducción deportiva o uso en pista

- Remolque frecuente cerca de los límites de capacidad

- Condiciones todo terreno con articulación constante de la suspensión

- Patrones de conducción agresiva con curvas bruscas frecuentes

La analogía del sistema de refrigeración ayuda a ilustrar este concepto. Así como los vehículos de esta época solían usar refrigerante Dex-Cool con intervalos de mantenimiento específicos para evitar su degradación, los brazos de suspensión fundidos tienen sus propias limitaciones de vida útil que dependen en gran medida de las condiciones de operación.

Cuándo resultan adecuados los brazos fundidos

Para conductores que realmente se mantienen dentro de los parámetros del fabricante, los brazos de repuesto fundidos de calidad siguen siendo una opción viable. La palabra clave es "calidad": los brazos fundidos económicos de baja gama, con mala metalurgia y escaso control de calidad, generan riesgos que superan sus ahorros en costos.

Los brazos fundidos funcionan adecuadamente cuando tu conducción cumple con estos criterios:

- Geometría de suspensión original sin modificaciones agresivas

- Patrones normales de conducción en carretera sin exigencias de rendimiento

- Transporte ligero muy por debajo de las capacidades del vehículo

- Inspecciones de mantenimiento rutinarias para detectar patrones de desgaste temprano

Ventajas

- Costo inicial más bajo en comparación con alternativas forjadas, a menudo un 40-60 % menos

- Ajuste directo al equipo original sin necesidad de modificaciones

- Ampliamente disponible a través de múltiples proveedores y minoristas de piezas

- Durabilidad adecuada para aplicaciones estándar con conducción normal

- Procedimientos de instalación familiares que coinciden con los manuales de servicio de fábrica

Desventajas

- Mayor peso que los componentes forjados equivalentes, lo que aumenta la masa no suspendida

- Modos de fallo menos predecibles: pueden agrietarse repentinamente en lugar de doblarse progresivamente

- Vida útil más corta bajo condiciones de fatiga en usos de alto rendimiento o aplicaciones pesadas

- La estructura de grano aleatorio crea una distribución inconsistente de tensiones

- Los defectos de fundición pueden iniciar fallas prematuras bajo cargas cíclicas

¿El resultado final? Si conduce un vehículo estándar dentro de las especificaciones del fabricante y las limitaciones presupuestarias son reales, los brazos de fundición de calidad pueden servirle adecuadamente. Pero si ha modificado su vehículo, lo lleva regularmente al límite, o prioriza la confiabilidad a largo plazo sobre el ahorro inicial, las limitaciones de la construcción por fundición resultan más difíciles de justificar.

Entender estos compromisos se vuelve aún más importante cuando se considera otro método de fabricación completamente distinto: los brazos de suspensión estampados de acero, que ocupan una posición única dentro de la jerarquía de componentes de suspensión.

Brazos estampados de acero y cuándo funcionan

Más allá de las opciones forjadas y fundidas, existe un tercer método de fabricación que confunde a muchos propietarios de vehículos: los brazos de suspensión de acero estampado. Si alguna vez has buscado en foros de entusiastas tratando de determinar si tu Tahoe o Suburban venía con brazos fundidos o estampados, o te has preguntado por qué la tabla de tamaños de la caja de tu camioneta no ayuda a identificar los componentes de suspensión, no estás solo.

Los brazos de acero estampado ocupan una posición particular en la discusión entre brazos de suspensión forjados y fundidos porque se fabrican mediante un proceso completamente diferente. Comprender cómo se hacen, en qué aspectos destacan y en qué fallan te ayuda a tomar decisiones más inteligentes, ya sea que estés reemplazando componentes desgastados o evaluando la compra de un vehículo usado.

Revisión Realidad del Acero Estampado

Entonces, ¿qué es exactamente un brazo de control de acero estampado? Según especialistas técnicos de Shaoyi Metal Technology, un brazo de control de acero estampado "se construye a partir de láminas planas de acero que son cortadas y prensadas en forma mediante una potente máquina de estampado. Estas piezas conformadas luego se sueldan entre sí, resultando en un componente que es resistente, pero hueco y relativamente ligero."

Piénselo de esta manera: mientras que la forja comprime metal sólido bajo una presión enorme y la fundición vierte metal fundido en moldes, el estampado funciona más como una especie de origami industrial. La chapa de acero de alto espesor se corta, dobla y prensa en forma—a menudo parecida a dos canales en C—y luego se suelda para formar el componente final.

Este enfoque de fabricación crea características de tensión fundamentalmente diferentes a las de la forja o la fundición:

- Construcción hueca – A diferencia de los brazos fundidos o forjados sólidos, los brazos estampados son inherentemente huecos, lo que afecta su respuesta ante cargas de impacto

- Las uniones soldadas como posibles puntos débiles – Las uniones soldadas donde se encuentran las piezas pueden convertirse en puntos de inicio de falla bajo esfuerzos extremos

- Propiedades del metal laminado – El material base se comporta de manera diferente bajo carga que la estructura de grano continuo de los componentes forjados o la masa densa de las piezas fundidas

Como se señala en Guía de identificación de Shaoyi , "Los brazos de acero estampado, al ser conjuntos soldados, tienen puntos débiles potenciales en las costuras." Esto no significa que sean inseguros para sus aplicaciones previstas, pero sí establece límites claros para sus casos de uso óptimos.

Identificación de brazos estampados en su vehículo

La confusión en foros sobre brazos estampados versus fundidos es comprensible, especialmente en camionetas como la Suburban frente a la Tahoe, donde GM utilizó materiales diferentes a lo largo de los años de producción. A continuación, se explica cómo distinguirlos:

| Método de identificación | Acero estampado | Brazos fundidos |

|---|---|---|

| Apariencia visual | Superficie lisa, costuras de soldadura visibles, puede parecer hueca o construida a partir de varias piezas | Superficie rugosa, texturizada o porosa; parece una sola pieza sólida |

| Prueba de golpeteo | Sonido hueco y resonante al golpearlo con una llave | Golpe sordo y denso al tocarlo |

| Acabado de superficie | Pintura negra brillante habitualmente sobre metal liso | Textura más rugosa debida a la huella del molde |

| Sensación de peso | Notablemente más ligero al manipular la pieza suelta | Más pesado, con mayor masa |

Según la orientación técnica del análisis comparativo de Shaoyi, "un brazo estampado en acero produce un sonido hueco y resonante, mientras que un brazo de hierro fundido emite un golpe sordo y denso". Esta sencilla prueba de golpeteo resuelve la mayoría de las dudas de identificación en cuestión de segundos.

Donde tienen sentido los brazos estampados

He aquí la realidad que muchos entusiastas pasan por alto: los brazos de acero estampado no son inferiores; están diseñados específicamente para aplicaciones concretas. Los fabricantes de equipos originales eligen deliberadamente la construcción estampada, no solo por ahorro de costos.

La ventaja de peso importa más de lo que los observadores casuales creen. La construcción más ligera del acero estampado reduce la masa no suspendida, lo cual, como señala el análisis de Shaoyi, "puede contribuir a mejoras marginales en la eficiencia de combustible" y una mayor comodidad en la conducción. Para automóviles y camionetas ligeras utilizadas dentro de los parámetros de fábrica, estos beneficios superan las limitaciones de resistencia.

Los brazos estampados destacan en estos escenarios:

- Vehículos diarios que mantienen la geometría original de la suspensión

- Vehículos de pasajeros que priorizan la comodidad de marcha sobre la capacidad máxima de carga

- Aplicaciones en las que el costo de reemplazo OEM es más relevante que los márgenes de rendimiento

- Uso ligero bien dentro de las clasificaciones de peso y esfuerzo del fabricante

Sin embargo, los mismos expertos advierten que surgen problemas cuando los brazos estampados enfrentan exigencias más allá de su rango de diseño. Como se indica en la guía de identificación: "algunos diseños de brazos oscilantes superiores de acero estampado podrían no retener adecuadamente la junta esférica si esta falla, lo cual puede representar una preocupación importante de seguridad". Esto hace que la inspección regular de las juntas esféricas sea crítica en vehículos con brazos estampados, especialmente aquellos con modificaciones en la suspensión.

Ventajas

- La fabricación rentable se traduce en precios más bajos para piezas de reemplazo

- Dimensiones consistentes gracias a procesos de estampado de precisión

- Resistencia adecuada para uso ligero dentro de las especificaciones del fabricante (OEM)

- Menor peso reduce la masa no suspendida y mejora la calidad de marcha

- Ampliamente disponibles como repuestos directos del fabricante (OEM)

Desventajas

- Resistencia limitada en comparación con alternativas forjadas, no adecuadas para aplicaciones de alto rendimiento

- Menos adecuados para uso pesado, remolque o condiciones todo terreno

- Las soldaduras crean puntos potenciales de inicio de falla bajo estrés extremo

- Más susceptible a doblarse o pandearse por impactos fuertes

- Algunos diseños presentan características preocupantes en cuanto a la retención de la junta esférica

¿Cuál es la conclusión sobre el acero estampado? Es una opción legítima para vehículos estándar utilizados dentro de los parámetros de fábrica. Pero si estás elevando tu camioneta, agregando neumáticos agresivos o superando regularmente los límites de tu vehículo, las limitaciones inherentes de la construcción hueca y soldada se convierten en problemas reales que vale la pena abordar mediante actualizaciones a alternativas forjadas.

Ahora que comprendes los tres métodos de fabricación —forjado, fundido y estampado—, ¿cómo identificar exactamente qué tienes en tu vehículo? Revisemos el proceso de identificación visual y analicemos cómo falla cada tipo bajo tensión.

Guía de identificación visual y señales de advertencia de fallo

Has investigado ampliamente sobre brazos de suspensión forjados frente a los fundidos, pero ahora estás mirando el tren inferior de tu vehículo preguntándote qué tipo tienes realmente. ¿Te suena familiar? Esta frustración se repite diariamente en foros de entusiastas, donde los propietarios tienen dificultades para identificar los métodos de fabricación en componentes ya instalados antes de pedir piezas de reemplazo.

Ya sea que estés verificando qué trajo originalmente tu camión o confirmando que la compra posterior "forjada" fue legítima, saber identificar visualmente elimina conjeturas. Más importante aún, entender cómo falla cada tipo bajo tensión te ayuda a detectar señales de advertencia antes de que un desgaste menor se convierta en una emergencia peligrosa en carretera.

Detectar la diferencia en tu vehículo

Identificar los métodos de fabricación de brazos de suspensión no requiere equipos especializados, solo una linterna, habilidades básicas de observación y conocimiento de lo que se está buscando. Según la guía de identificación de Shaoyi, cada proceso de fabricación deja firmas visuales distintas que ojos entrenados reconocen inmediatamente.

Brazos forjados: Estos componentes presentan en general el aspecto más limpio. Busque superficies lisas y refinadas que parezcan mecanizadas en lugar de rugosas. Los brazos forjados muestran líneas de división: finas líneas consistentes donde las matrices superior e inferior de forja se unieron durante la fabricación. A diferencia de las líneas de fundición, estas son generalmente rectas, uniformes y colocadas con precisión. El metal en sí parece denso y sólido, sin irregularidades superficiales ni texturas porosas.

Brazos fundidos: El proceso de fundición deja evidencias inequívocas en las superficies de los componentes. Según la guía de identificación, los brazos fundidos presentan "un acabado superficial notablemente áspero, poroso o texturizado proveniente del proceso de moldeo". Notará que la textura superficial se asemeja a una cáscara de naranja o papel de lija, en lugar de metal pulido. Los componentes fundidos también pueden mostrar líneas finas de fundición donde se unieron las mitades del molde, pero estas difieren de las líneas de separación de forja al ser más irregulares y seguir a menudo los contornos del componente en lugar de trayectos rectos. Las marcas de porosidad, pequeños hoyos o vacíos visibles en las superficies, indican áreas donde quedaron atrapadas burbujas de gas durante la solidificación.

Brazos estampados: Estos destacan una vez que conoce los signos reveladores. Como Shaoyi señala , "Un brazo de acero estampado tendrá una línea clara de soldadura a lo largo de su longitud donde se unieron las placas metálicas." El brazo parece estar construido a partir de múltiples piezas en lugar de haber sido formado como una unidad única. Las superficies son típicamente lisas, a menudo pintadas, y la forma general puede parecerse a dos perfiles en C soldados entre sí.

Así como podría usar la información del número de identificación vehicular (VIN) de Chevrolet o un decodificador de número de identificación vehicular de GM para verificar las especificaciones de su camión, aprender estos marcadores visuales le ayuda a comprobar la autenticidad de los componentes. La identificación VIN de General Motors revela el equipo de fábrica, pero sus ojos confirman lo que realmente está instalado actualmente.

La prueba del golpeteo y otros métodos de verificación

Cuando la inspección visual deja dudas, métodos adicionales de verificación proporcionan confirmación:

- Prueba de percusión: Golpee el brazo con una llave o una herramienta de metal. Los brazos estampados producen un sonido hueco y resonante. Los brazos fundidos y forjados generan un golpe sordo y macizo, aunque distinguir entre estos dos requiere combinar la prueba del golpeteo con una inspección visual.

- Comprobación con imán: Esto permite diferenciar el acero del aluminio. Los imanes se adhieren firmemente al acero (fundido, forjado o estampado), pero no se pegan a los brazos de aluminio fundido, que GM utilizó en muchos camiones durante ciertos años de producción.

- Comparación de peso: Manipular componentes sueltos revela diferencias de densidad. Los brazos forjados se sienten consistentes pero no excesivamente pesados. Los brazos fundidos son notablemente más pesados respecto a su tamaño. Los brazos estampados se sienten sorprendentemente ligeros debido a su construcción hueca.

Cómo falla cada tipo bajo tensión

Aquí es donde la decisión entre brazos de suspensión forjados y fundidos se convierte en un asunto real de seguridad. La forma en que cada método de fabricación falla bajo tensión afecta directamente su capacidad para mantener el control del vehículo durante una falla del componente, y si recibe una advertencia antes de una avería catastrófica.

Modo de falla del brazo forjado: Debido a la estructura de grano alineado, los brazos forjados presentan características de falla predecibles y progresivas. Bajo sobrecarga extrema, se doblan en lugar de romperse bruscamente. Esta deformación proporciona una advertencia anticipada: es posible notar patrones inusuales de desgaste de los neumáticos, desviación en la dirección o flexión visible durante inspecciones rutinarias. El flujo continuo de grano resiste la propagación de grietas, lo que significa que pequeñas concentraciones de tensión no se extienden rápidamente en fracturas completas.

Modo de falla del brazo fundido: La orientación aleatoria del grano crea un comportamiento menos predecible. Según investigaciones publicadas en el Revista Internacional de Fatiga , defectos de fundición como "microcontracciones en masa o inclusiones de escoria en la superficie" actúan como puntos de inicio de grietas. Una vez que las grietas comienzan a propagarse a través de la estructura de grano aleatorio, pueden extenderse rápidamente, posiblemente causando una falla súbita y catastrófica sin advertencia. Un momento el brazo parece intacto; al siguiente, está fracturado.

Modo de falla del brazo estampado: Las costuras soldadas crean puntos débiles predeterminados. Bajo estrés extremo, la falla generalmente se inicia en las uniones soldadas en lugar de en el metal base. La construcción hueca también hace que los brazos estampados sean susceptibles al pandeo por impactos fuertes. Como se señaló en el análisis de Shaoyi: "algunos diseños de brazos de control superior de acero estampado pueden no retener adecuadamente la junta esférica si esta falla"—un problema de seguridad particularmente preocupante.

Identificación completa y comparación de fallas

| Características | Brazos forjados | Brazos fundidos | Brazos estampados |

|---|---|---|---|

| Textura de Superficie | Apariencia suave, refinada y mecanizada | Textura áspera, porosa, tipo piel de naranja | Metal liso, a menudo pintado |

| Apariencia de la costura | Líneas finas y uniformes de separación por apertura del molde | Líneas de fundición irregulares que siguen los contornos | Costuras de soldadura visibles donde se unen las piezas |

| Construcción | Pieza sólida y densa única | Pieza sólida única con posible porosidad | Hueco, ensamblado a partir de múltiples piezas |

| Sonido de prueba de toque | Sólido, golpe sordo | Sólido, golpe sordo | Hueco, sonido metálico resonante |

| Modo típico de falla | Doblado progresivo antes de romperse | Grietas repentinas sin advertencia | Separación de la costura de soldadura o pandeo |

| Señales de advertencia | Deformación visible, desgaste inusual de los neumáticos, tiro del volante | Grietas en la superficie, cambios bruscos en la dirección | Grietas en soldaduras, articulaciones esféricas sueltas, ruidos de traqueteo |

| Nivel de riesgo para la seguridad | Bajo—la falla predecible proporciona tiempo de reacción | Alto—la falla repentina no permite tiempo de reacción | Moderado—depende del diseño y de la carga |

Intervalos de inspección y qué observar

Independientemente del método de fabricación, la inspección regular detecta problemas emergentes antes de que se vuelvan peligrosos. Esto es lo que debe vigilar:

- Brazos forjados: Verifique si hay dobleces visibles, especialmente después de impactos fuertes. Inspeccione el estado de los bujes y el juego en las articulaciones esféricas. Busque grietas en la pintura que puedan indicar tensiones internas en el metal.

- Brazos fundidos: Examine cuidadosamente las superficies en busca de microgrietas, especialmente cerca de puntos de concentración de tensión como orificios de montaje y alojamientos de articulaciones esféricas. Cualquier grieta visible requiere reemplazo inmediato: los componentes de fundición no ofrecen advertencias progresivas antes de fallar.

- Brazos estampados: Centre la atención en las uniones soldadas. Busque formación de óxido, separación o grietas a lo largo de las juntas soldadas. Verifique la sujeción de la articulación esférica intentando moverla; cualquier holgura excesiva respecto a las especificaciones requiere intervención.

Al examinar los componentes de suspensión, recuerde que los daños visibles son la advertencia final, no la primera. Los problemas en desarrollo suelen manifestarse primero como cambios en la conducción, desgaste inusual de los neumáticos o desalineación, antes de que aparezca daño físico evidente.

Armado con habilidades de identificación y conocimiento sobre modos de falla, estás listo para evaluar productos específicos entre sí. Vamos a reunir toda esta información en una comparación completa que relacione los tipos de brazos de suspensión con tu aplicación de conducción específica.

Tabla Completa de Comparación por Tipo de Aplicación

Has aprendido cómo difieren a nivel molecular los brazos de suspensión forjados, fundidos y estampados. Comprendes el flujo de grano, los modos de falla y las técnicas de identificación. Pero aquí está la pregunta que realmente importa: ¿qué tipo corresponde a tu vehículo?

La respuesta depende completamente de cómo uses tu camión o automóvil. Un vehículo utilizado en pistas los fines de semana tiene demandas fundamentalmente distintas a las de alguien que transporta equipo a lugares de trabajo diariamente. Los entusiastas del manejo todo terreno someten su suspensión a esfuerzos que nunca ocurrirían durante trayectos rutinarios por carretera. Cada aplicación crea patrones de carga únicos, y la decisión entre brazos de suspensión forjados o fundidos debe reflejar estas realidades, no afirmaciones publicitarias.

Analicemos la comparación según cada criterio de evaluación y luego relacionemos cada tipo de brazo de suspensión con los estilos de conducción en los que realmente sobresale.

Comparación Detallada Lado a Lado

Esta comparación exhaustiva capta lo que la competencia pasa por alto: métricas reales de rendimiento en criterios clave para la seguridad, durabilidad y valor. Los brazos forjados en caliente de precisión Shaoyi establecen el referente frente al cual se miden todas las alternativas.

| Tipo de Brazo de Suspensión | Clasificación de resistencia | Peso | Resistencia a la fatiga | Rango de Costo | Mejor aplicación |

|---|---|---|---|---|---|

| Shaoyi Precisión Forjado en Caliente | Excelente—estructura de grano alineado optimizada para trayectorias de carga | Ligero a moderado—un 20-30 % más ligero que los equivalentes fundidos | Superior—el grano continuo resiste la propagación de grietas | Premium ($$$) | Construcciones de alto rendimiento, remolque pesado, confiabilidad para flotas |

| Forjado Premium Posventa | Excelente—probado en pista bajo cargas extremas en curvas | Ligero—diseñado para reducir la masa no suspendida | Excelente—la herencia en carreras exige durabilidad ante fatiga | Premium ($$$) | Uso en pista, conducción deportiva en carretera, competición |

| Fundición OEM (por inversión) | Bueno—cumple adecuadamente con las especificaciones de fábrica | Pesado—el material denso aumenta la masa no suspendida | Moderado—el grano aleatorio limita la resistencia a cargas cíclicas | Moderado ($$) | Vehículos diarios estándar dentro de los parámetros OEM |

| Fundición OEM (en arena) | Adecuada—resistencia básica para uso ligero | Pesada—construcción sólida que añade peso | Limitada—la porosidad y los defectos reducen la vida útil por fatiga | Presupuesto ($) | Reemplazos económicos, aplicaciones con esfuerzo mínimo |

| Acero estampado | Moderada—la construcción hueca limita la capacidad máxima | Más liviana—diseño hueco que minimiza la masa | Variable—las uniones de soldadura crean puntos potenciales de falla | Presupuesto ($) | Vehículos de pasajeros, camiones de servicio ligero, geometría estándar |

Observe cuidadosamente la columna de peso—aquí es donde la mayoría de las guías comparativas son deficientes. Según investigaciones sobre dinámica vehicular de School-Mechademic, la relación entre la masa suspendida y no suspendida afecta directamente el comportamiento de la suspensión. Su análisis explica que "la masa suspendida es la masa por encima del resorte que queda suspendida por este, mientras que la masa no suspendida es la parte del vehículo que no está suspendida por el resorte, como el neumático, los extremos de eje."

Los brazos de suspensión contribuyen directamente a la masa no suspendida. Cada libra ahorrada en el extremo de la rueda mejora la rapidez con que la suspensión responde a las irregularidades del camino, una diferencia que notarás en la calidad de marcha, la precisión de manejo y los patrones de desgaste de los neumáticos.

Ajuste de los brazos a tu estilo de conducción

Las recomendaciones genéricas no satisfacen tus necesidades específicas. A continuación, orientación específica según la aplicación, basada en cómo cada tipo de brazo de suspensión se desempeña bajo exigencias reales:

Conducción diaria en carretera

Tus prioridades: funcionamiento confiable, costo razonable, comodidad en la marcha y manejo predecible durante la conducción normal. No estás llevando al límite el vehículo; deseas componentes que funcionen de forma discreta en segundo plano.

Mejor elección: Los reemplazos de acero fundido o estampado de calidad OEM son adecuados en este caso. Si tu vehículo opera dentro de los parámetros de fábrica —suspensión original, sin conducción agresiva ni cargas pesadas—, las opciones económicas ofrecen una vida útil aceptable.

Consideración de actualización: Sin embargo, si valora la tranquilidad y planea mantener su vehículo a largo plazo, los brazos forjados de precisión eliminan los modos de fallo impredecibles inherentes a la construcción fundida. La prima se traduce en beneficios mediante intervalos de reemplazo más largos y características de fallo más seguras.

Piense en lo que protege su inversión. Así como las fundas de calidad para asientos de camión preservan el interior del desgaste diario, los componentes de suspensión de calidad preservan el chasis y las características de manejo durante cientos de miles de kilómetros. Las mejores fundas para asientos de camión combinan durabilidad con valor; la misma filosofía se aplica a los brazos de suspensión.

Guerreros del Fin de Semana en Pista

Sus prioridades: máxima precisión de manejo, comportamiento predecible al límite, reducción de peso y componentes que soporten eventos repetidos de alto estrés sin degradar el rendimiento.

Mejor elección: Brazos forjados premium de posventa diseñados específicamente para uso en pista. Estos componentes presentan una geometría optimizada para conducción agresiva, reducción de peso para mejorar la respuesta y resistencia a la fatiga diseñada para cargas superiores a cualquier condición de conducción en carretera.

Por qué es importante el forjado en este caso: La conducción en pista somete a los brazos de suspensión a cargas laterales extremas durante las curvas, fuertes fuerzas de frenado y ciclos repetidos de estrés vuelta tras vuelta. Los brazos fundidos acumulan daños por fatiga bajo estas condiciones mucho más rápido que sus contrapartes forjadas. La investigación sobre defectos de fundición como puntos de inicio de fatiga resulta críticamente relevante cuando se generan fuerzas máximas de curvatura en cada sesión.

Los principios de dinámica vehicular explican por qué el peso importa aún más en la pista. Según El análisis de School-Mechademic , el comportamiento de balanceo durante las curvas depende de la relación entre la altura del centro de gravedad y la ubicación del centro de balanceo. Una masa no suspendida más ligera significa que tu suspensión responde más rápidamente a la transferencia de peso, lo que se traduce en una entrada de giro más precisa, un contacto del neumático más constante y una maniobrabilidad límite más predecible.

Entusiastas de Conducción Off-Road

Tus prioridades: resistencia al impacto, capacidad de articulación, durabilidad bajo ciclos constantes y componentes que sobrevivan a condiciones muy por encima de los parámetros de diseño para carreteras pavimentadas.

Mejor elección: Brazos forjados en caliente de precisión de fabricantes como Shaoyi o alternativas forjadas premium del mercado secundario. Las condiciones fuera de carretera generan escenarios de carga que revelan cada debilidad en los componentes de suspensión.

Por qué la fundición falla aquí: Cada impacto contra una roca, cruce por socavón y obstáculo en el sendero somete sus brazos de suspensión a cargas de choque. La construcción fundida—con su estructura de grano aleatorio y posible porosidad interna—soporta tensiones sostenidas, pero tiene dificultades con eventos de impacto repetidos. Las microgrietas se inician en defectos de fundición y se propagan con cada golpe.

Las aplicaciones todo terreno también implican una constante articulación de la suspensión. A medida que sus ruedas recorren todo su rango de movimiento al sortear terrenos irregulares, los componentes experimentan cargas cíclicas continuas. Los brazos forjados, con su estructura de grano alineado, resisten mucho mejor este ciclo que las alternativas.

Considere lo que está montando en su vehículo todo terreno. Los entusiastas que usan ruedas duales para mayor estabilidad, neumáticos agresivos para barro en camiones o suspensiones elevadas para mayor altura libre ya están invirtiendo en capacidad. Los brazos fundidos económicos crean un eslabón débil que socava esas inversiones. Sus componentes de suspensión deben equipararse a la capacidad de todo lo demás que ha instalado.

Aplicaciones de remolque y transporte de carga

Sus prioridades: capacidad de carga, geometría constante bajo peso, durabilidad predecible a largo plazo y márgenes de seguridad que consideran el funcionamiento cercano a la capacidad máxima.

Mejor elección: Brazos forjados de precisión certificados según IATF 16949. Las aplicaciones de remolque someten los componentes de suspensión a esfuerzos que revelan cualquier atajo en la fabricación.

Por qué es importante la certificación en este caso: Cuando está arrastrando un remolque cerca de la capacidad nominal de su vehículo, los brazos de suspensión soportan cargas sostenidas enormes. El peso situado detrás tira constantemente de los puntos de montaje, las bujías y la estructura del brazo en sí. Cada aceleración, frenado o cambio de carril aplica tensiones adicionales más allá de la carga estática.

La certificación de calidad garantiza una fabricación consistente: sin variaciones entre lotes ni componentes débiles ocasionales mezclados en las series de producción. Para los responsables de flotas con múltiples vehículos operando bajo carga diariamente, esta consistencia se traduce directamente en horarios de mantenimiento predecibles y una reducción de paradas inesperadas.

La investigación en dinámica vehicular explica por qué es importante mantener la geometría bajo carga. Según School-Mechademic , los ángulos de alineación de ruedas, incluyendo cámbio, avance y convergencia, "tienen mucha importancia en cuanto a la dinámica del vehículo y la durabilidad del neumático". Los brazos forjados conservan su geometría bajo carga mucho mejor que los alternativos fundidos, lo que significa que su vehículo de remolque se comporta de manera predecible tanto vacío como cargado.

El Factor de Masa no Suspensa que la Mayoría de Comparaciones Omite

He aquí lo que distingue a los compradores informados de aquellos que toman decisiones únicamente basándose en el precio inicial: la masa no suspendida afecta de forma diferente a cada situación de conducción, y comprender esta relación ayuda a elegir adecuadamente.

Según los principios fundamentales de la dinámica vehicular, el sistema de suspensión aísla el cuerpo del vehículo (masa suspendida) de las irregularidades del camino mediante mecanismos de resortes y amortiguadores. Pero los brazos de suspensión en sí no están aislados; forman parte de la masa no suspendida que se mueve junto con las ruedas.

Lo que esto significa prácticamente:

- Para conductores urbanos: Una masa no suspendida más ligera mejora la comodidad de marcha al permitir que los resortes y amortiguadores controlen el movimiento de las ruedas de manera más eficaz. Notará menos impactos transmitidos al chasis sobre pavimento irregular.

- Para uso en pista: La reducción de la masa no suspendida implica una respuesta más rápida de la suspensión durante las transferencias de peso. Sus neumáticos mantienen un contacto más constante con la superficie de la pista en las curvas, lo que se traduce en límites de adherencia más altos.

- Para uso fuera de carretera: Los conjuntos de ruedas más ligeros siguen los contornos del terreno con mayor precisión, manteniendo las llantas adheridas al suelo al atravesar obstáculos. Su suspensión reacciona a cada bache individual antes de que se combinen en movimientos que afecten al chasis.

- Para remolque: Una masa no suspendida más baja reduce el bucle de retroalimentación entre el balanceo del remolque y la respuesta del vehículo. Su suspensión gestiona los cambios de manejo provocados por la carga de forma más suave.

Los brazos forjados logran resistencia con menos material que sus equivalentes fundidos, una ventaja fundamental que se potencia con cada kilómetro recorrido. La prima que paga inicialmente se devuelve mediante una dinámica mejorada en todas las condiciones de funcionamiento.

Tomar su decisión específica según la aplicación

Elimine el lenguaje comercial y la jerga técnica, y el marco de decisión se vuelve sencillo:

- Si son importantes los márgenes de seguridad y los modos de fallo predecibles: Elija forjado. El comportamiento progresivo ante la flexión proporciona advertencia antes del fallo; los componentes fundidos no ofrecen esta ventaja de seguridad.

- Si está operando dentro de los parámetros originales con un presupuesto ajustado: Los brazos de repuesto fundidos de calidad cumplen adecuadamente. Simplemente comprenda sus limitaciones e inspeccione regularmente.

- Si ha modificado su vehículo o lleva sus límites al máximo: Los brazos fundidos originales ya no coinciden con su aplicación. Actualice a construcción forjada que soporte sus demandas reales.

- Si está construyendo para rendimiento: Los brazos forjados premium del mercado secundario ofrecen una optimización de geometría que los reemplazos OEM, independientemente del método de fabricación, simplemente no proporcionan.

La tabla comparativa y la guía de aplicación le brindan la información necesaria para tomar una decisión informada. Ahora reuniremos todo con recomendaciones finales clasificadas por prioridad, y le indicaremos componentes que ofrezcan la confiabilidad que su aplicación exige.

Veredicto Final y Nuestras Principales Recomendaciones

Ha completado el análisis completo de brazos de suspensión forjados frente a fundidos. Comprende la estructura del grano, los modos de falla, la identificación visual y las exigencias específicas según la aplicación. Ahora llega la parte sencilla: tomar una decisión que proteja su seguridad sin gastar dinero en capacidades que no necesita.

Esto es lo que reveló esta evaluación: los brazos de suspensión no son piezas genéricas donde la opción más barata ofrece un valor equivalente. Son componentes críticos para la seguridad que influyen directamente en si mantiene el control del vehículo durante maniobras de emergencia o experimenta una falla repentina y catastrófica en el peor momento posible.

Nuestra elección principal por seguridad y rendimiento

Tras evaluar los métodos de fabricación, los criterios de prueba y las características de rendimiento en condiciones reales, los brazos de suspensión forjados en caliente con certificación IATF 16949 surgen como la recomendación clara para cualquier persona que priorice la seguridad y la fiabilidad a largo plazo.

¿Por qué es importante esto? Considere lo que realmente está comprando cuando elige forjado en lugar de fundido:

- Comportamiento predecible en caso de falla —Los brazos forjados se doblan progresivamente bajo estrés extremo en lugar de agrietarse repentinamente. Usted obtiene señales de advertencia y tiempo de reacción, en vez de una pérdida instantánea de control.

- Resistencia superior a la fatiga —La estructura de grano alineada resiste la propagación de microgrietas que eventualmente destruye los componentes fundidos bajo cargas cíclicas.

- Consistencia certificada de calidad —La certificación IATF 16949 significa que cada componente cumple con los mismos estándares rigurosos exigidos por los principales fabricantes automotrices en todo el mundo.

- Relación optimizada entre peso y resistencia —La construcción forjada logra la resistencia requerida con menos material, reduciendo la masa no suspendida y mejorando la dinámica del vehículo.

Shaoyi (Ningbo) Metal Technology ejemplifica lo que esta certificación ofrece en la práctica. Sus soluciones de forja en caliente de precisión combinan capacidad de prototipado rápido —tan solo 10 días para especificaciones personalizadas— con consistencia en producción de alto volumen. Ya sea un gestor de flota que adquiere miles de componentes o un entusiasta que busca un único juego de brazos premium, se aplica el mismo control de calidad.

Piense en el costo real del fallo de un componente. El costo por un empaque de culata dañado oscila entre $1,000 y $2,000 para la mayoría de los vehículos: frustrante y costoso, pero su automóvil deja de moverse en lugar de perder el control de dirección. El precio del reemplazo del empaque de culata parece elevado hasta que se compara con lo que ocurre cuando un brazo de suspensión falla a velocidad de autopista. La prima por forja se ve diferente cuando se considera frente a tales riesgos.

Tomando tu Decisión Final

Su situación específica determina la elección adecuada. Esta es nuestra lista de recomendaciones ordenadas según prioridad:

- Brazos de Forja en Caliente de Precisión Shaoyi —Ideal para construcciones de alto rendimiento, remolque pesado, confiabilidad en flotas y para cualquier persona que priorice márgenes de seguridad. La certificación IATF 16949 garantiza una fabricación de calidad OEM con las ventajas de resistencia derivadas del flujo de grano optimizado. La inversión premium ofrece beneficios mediante una vida útil prolongada, programación predecible de mantenimiento y tranquilidad real.

- Brazos Forjados Premium de Posventa —Ideal para construcciones dedicadas a pista y aplicaciones competitivas. Estos componentes ofrecen una optimización geométrica no disponible en reemplazos estándar, reducción de peso para mejorar la dinámica y durabilidad con herencia racing. Elija esta opción cuando los tiempos por vuelta y la precisión en el manejo sean lo más importante.

- Brazos de Fundición de Repuesto OEM —Aceptable para conductores diarios conscientes del presupuesto que operan estrictamente dentro de los parámetros de fábrica. Si su vehículo permanece sin modificaciones, nunca sobrepasa los límites de manejo y las limitaciones de costo son reales, los brazos de fundición de calidad son suficientes para el transporte básico. Solo tenga claro sus limitaciones: mayor peso, modos de falla impredecibles y menor vida útil por fatiga bajo cualquier esfuerzo más allá de la conducción normal.

Observe lo que falta en la recomendación económica: cualquier sugerencia de que los brazos de fundición igualen el rendimiento de los forjados. No lo hacen. La física de la estructura granular, la investigación sobre fallas por fatiga y las diferencias documentadas en el comportamiento ante fallas apuntan todos en la misma dirección. Los brazos de fundición representan un compromiso: a veces aceptable, nunca equivalente.

Las perspectivas de inversión

Enfrente su decisión de esta manera: los brazos de suspensión son componentes que instala una vez y olvida durante años, o componentes que reemplaza repetidamente mientras espera que cada versión dure hasta la siguiente falla. La diferencia inicial de precio entre las opciones forjadas y fundidas suele oscilar entre el 40 % y el 60 %. Pero cuando se considera la frecuencia de reemplazo, los posibles daños en la alineación causados por la flexión de los brazos fundidos y el valor de seguridad que aportan modos de falla predecibles, el cálculo del costo por kilómetro a menudo favorece la construcción forjada.

Para los responsables de flotas especialmente, esta ecuación resulta convincente. Según especialistas en seguridad automotriz , los sistemas de suspensión y frenos "forman una alianza crucial que es indispensable para una experiencia de conducción segura y placentera". Los componentes forjados certificados reducen las reclamaciones de garantía, simplifican la planificación del mantenimiento y eliminan las preocupaciones de responsabilidad derivadas de fallas impredecibles en piezas fundidas.

Los brazos de suspensión son componentes críticos para la seguridad, donde la ventaja del forjado en modos predecibles de falla justifica la inversión para cualquier conductor que supere los parámetros estándar.

Su siguiente paso depende de sus prioridades. Si ha modificado su vehículo, remolca con frecuencia, conduce con entusiasmo o simplemente valora la seguridad de componentes diseñados más allá de las especificaciones mínimas, los brazos forjados en caliente de precisión de fabricantes certificados como Shaoyi ofrecen la confiabilidad que exige su aplicación.

Si las limitaciones presupuestarias son realmente restrictivas y su conducción se mantiene firmemente dentro de los parámetros del fabricante original, los repuestos de buena calidad fundidos siguen siendo una opción viable; solo inspecciónelos regularmente y comprenda lo que está aceptando a cambio del precio más bajo.

De cualquier manera, ahora tiene el conocimiento para tomar una decisión informada en lugar de adivinar basándose en afirmaciones publicitarias. Esa comprensión vale más que cualquier recomendación de componentes, porque la próxima vez que alguien pregunte sobre brazos de suspensión forjados versus fundidos, sabrá exactamente qué preguntas hacer y qué respuestas son realmente importantes.

Preguntas frecuentes sobre brazos de suspensión forjados versus fundidos

1. ¿Cuál es mejor, los brazos de suspensión forjados o fundidos?

Los brazos de suspensión forjados son superiores para la mayoría de las aplicaciones. Ofrecen un 26 % mayor resistencia a la tracción y un 37 % mayor resistencia a la fatiga en comparación con las alternativas fundidas. El proceso de forja alinea la estructura interna del grano metálico para que siga los contornos del componente, creando una resistencia direccional exactamente donde se producen las cargas en la suspensión. Los brazos forjados también presentan modos de fallo predecibles: se doblan progresivamente en lugar de agrietarse repentinamente, lo que brinda tiempo de reacción al conductor durante eventos de estrés extremo. Para vehículos de alto rendimiento, remolque pesado o cualquier persona que priorice márgenes de seguridad, los brazos forjados certificados según IATF 16949 de fabricantes como Shaoyi ofrecen fiabilidad de calidad OEM con flujo de grano optimizado.

2. ¿Cuál es la diferencia entre los brazos de dirección forjados y fundidos?

La diferencia fundamental radica en la estructura del grano. La forja comprime el metal sólido bajo una presión inmensa, alineando el grano interno para que siga la forma del componente, lo que proporciona una resistencia direccional superior. La fundición derrite el metal y lo vierte en moldes, creando una orientación de grano aleatoria que es inherentemente más débil bajo tensión. Los brazos forjados ofrecen un mejor rendimiento en tracción, límite elástico, impacto y fatiga porque el proceso compacta los granos, cierra las cavidades y minimiza los defectos. Visualmente, los brazos forjados presentan superficies lisas con líneas de separación finas, mientras que los brazos fundidos muestran texturas ásperas y porosas provenientes del proceso de moldeo.

3. ¿Cuáles son las desventajas de los brazos de suspensión de acero forjado?

Los brazos de suspensión de acero forjado tienen desventajas limitadas: un costo inicial más alto (típicamente un 40-60 % más que las alternativas fundidas), posibles tiempos de entrega más largos para especificaciones personalizadas y una mayor necesidad de mecanizado secundario, lo que aumenta la complejidad de fabricación. Sin embargo, al considerar el costo total de propiedad —incluyendo una vida útil prolongada, menor frecuencia de reemplazo, horarios de mantenimiento predecibles y características de falla más seguras—, la opción premium suele ofrecer un costo por milla inferior en comparación con las opciones fundidas económicas, que requieren intervenciones más frecuentes.

4. ¿Cuál es el mejor material para los brazos de control?

El mejor material depende de su aplicación. El aluminio forjado ofrece una excelente relación resistencia-peso y resistencia a la corrosión, lo que lo hace ideal para vehículos de alto rendimiento que priorizan la dinámica de manejo. El acero forjado proporciona la máxima resistencia para aplicaciones pesadas como remolque y uso todo terreno. Para conductores diarios con presupuesto limitado que operan dentro de especificaciones estándar, el hierro fundido o aluminio fundido de calidad pueden ser suficientes. Los componentes forjados en caliente con precisión y certificación IATF 16949 representan el estándar más alto, combinando una estructura granular optimizada con un control de calidad constante para garantizar la máxima seguridad y durabilidad.

5. ¿Cómo puedo saber si mis brazos de suspensión son forjados, fundidos o estampados?

Utilice la inspección visual y la prueba del golpeteo. Los brazos forjados presentan superficies lisas y refinadas, con líneas finas y uniformes de separación por matriz. Los brazos fundidos muestran texturas rugosas y porosas, similares a la cáscara de naranja, con posibles marcas de porosidad. Los brazos estampados en acero tienen costuras de soldadura visibles donde se unieron las placas metálicas y parecen huecos o construidos a partir de varias piezas. Para la prueba del golpeteo, golpee el brazo con una llave: los brazos estampados producen un sonido hueco y resonante, mientras que los brazos forjados y fundidos generan un golpe sólido y sordo. Los imanes se adhieren a los componentes de acero, pero no a las variantes de aluminio.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —