- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Criterios esenciales para fabricantes de suspensión forjada

Time : 2025-12-19

TL;DR

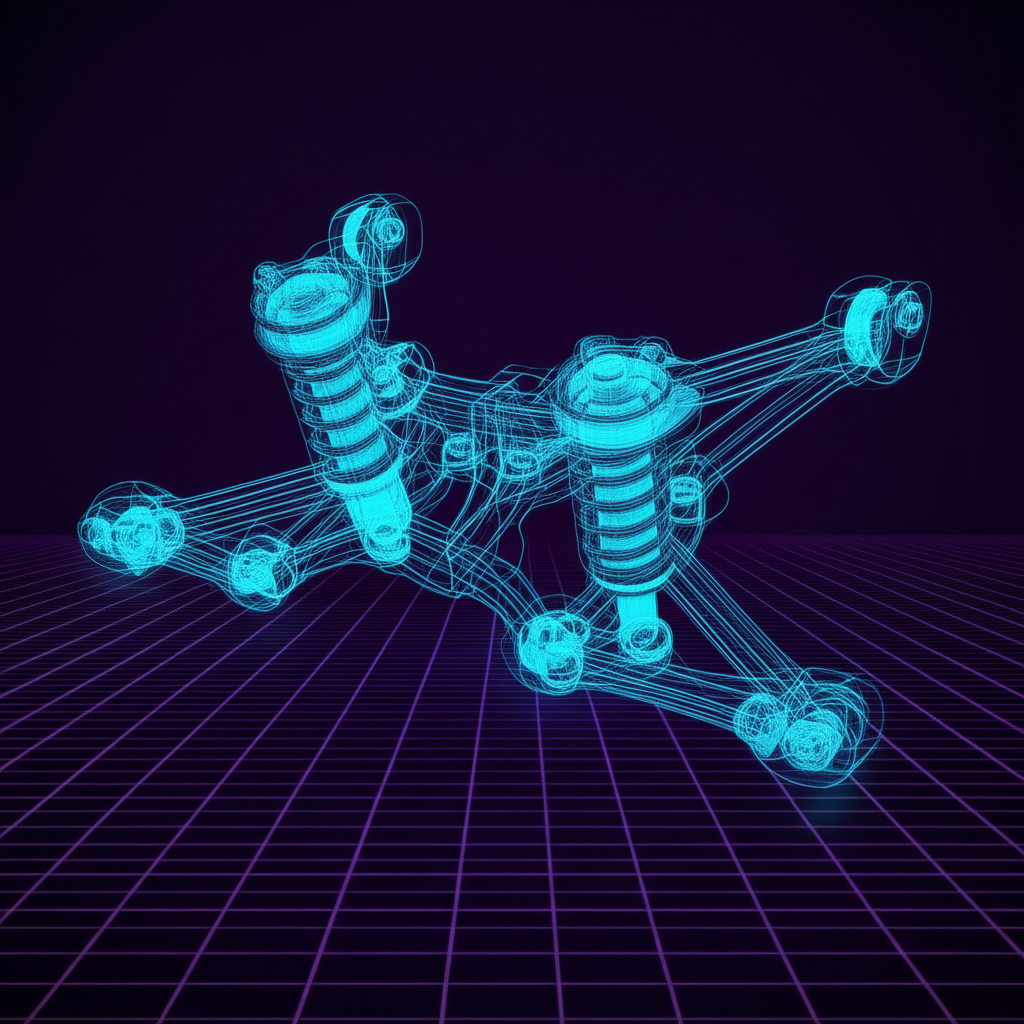

Un fabricante de componentes forjados para suspensión se especializa en la creación de piezas de alta resistencia y ligeros, como brazos de control y juntas esféricas, para vehículos de alto rendimiento y uso exigente. El proceso de forja produce componentes con una durabilidad y relación resistencia-peso superiores en comparación con la fundición o el mecanizado a partir de barra. Esto hace que las piezas forjadas sean esenciales para la fiabilidad, manejo y seguridad automotriz en aplicaciones exigentes, desde deportes de motor hasta camiones todo terreno.

Por qué los componentes forjados de suspensión son superiores

En aplicaciones automotrices de alto estrés, el proceso de fabricación de un componente es tan crítico como su diseño. Las piezas forjadas para suspensión ofrecen ventajas significativas en rendimiento frente a las piezas fabricadas mediante otros métodos, como la fundición o el mecanizado. El beneficio principal radica en la estructura granular del material. El forjado, que consiste en conformar el metal mediante fuerzas compresivas localizadas, refina y orienta el flujo de grano, alineándolo con la forma de la pieza. Esto crea un componente con una resistencia excepcional a la tracción, resistencia a la fatiga y tenacidad al impacto, libre de porosidad o cavidades que pueden presentarse en las piezas fundidas.

En comparación con sus contrapartes fundidas, los componentes forjados son más densos y duraderos. La fundición implica verter metal fundido en un molde, lo que a veces puede provocar inconsistencias y un producto final más débil y frágil. Aunque mecanizar una pieza a partir de un bloque sólido de aluminio o acero billet ofrece precisión, este proceso corta la estructura natural del grano del metal, creando puntos débiles potenciales. El forjado mantiene esta integridad estructural, dando como resultado piezas que pueden soportar cargas y tensiones más elevadas. Según expertos en CFS Forge , por eso los componentes de aluminio forjado son una opción preferida para vehículos de alto rendimiento y competición, donde reducir el peso no suspendido mientras se maximiza la resistencia es fundamental.

Comparación entre Forjado, Fundido y Billet

Entender las diferencias fundamentales ayuda a comprender por qué el forjado suele ser el método preferido para componentes críticos de suspensión.

| Atributo | De las que se trate | Molde | Billet (Mecanizado) |

|---|---|---|---|

| Resistencia | Mayor relación resistencia-peso gracias a la estructura de grano refinado. | Resistencia inferior; puede ser frágil y propenso a la porosidad. | Fuerte, pero la resistencia depende del bloque de material base; el flujo de grano se interrumpe. |

| Durabilidad | Excelente resistencia a la fatiga y al impacto. | Más susceptible a agrietarse bajo alta tensión. | Buena durabilidad, pero puede ser menos resistente al impacto que las piezas forjadas. |

| Peso | Puede hacerse muy ligero sin sacrificar resistencia. | Generalmente más pesado que las piezas forjadas para lograr una resistencia similar. | El peso depende del diseño; a menudo requiere más material para garantizar la resistencia. |

| Costo | Moderado a alto debido a los costos de herramientas, pero eficiente para altos volúmenes. | Costos de herramientas más bajos, lo que lo hace adecuado para formas complejas y volúmenes reducidos. | Alto debido al desperdicio de material y largos tiempos de mecanizado. |

Cómo seleccionar un fabricante de suspensiones forjadas

Elegir al socio de fabricación adecuado es fundamental para garantizar la calidad, confiabilidad y rendimiento del sistema de suspensión de su vehículo. Al evaluar a un fabricante de componentes de suspensión forjados, se deben considerar varios criterios clave para asegurar que cumplan con sus requisitos técnicos y operativos.

- Especialización en materiales: Los fabricantes a menudo se especializan en materiales específicos. Por ejemplo, Carbo Forge es conocido por su trabajo con forjas de carbono, aleaciones y acero inoxidable. Otros pueden centrarse en aleaciones de aluminio, valoradas por sus propiedades ligeras en aplicaciones de carreras y alto rendimiento. Asegúrese de que la experiencia del fabricante en materiales esté alineada con las necesidades de diseño de su componente en cuanto a resistencia, peso y resistencia a la corrosión.

- Certificaciones de la Industria: Un indicador crítico de calidad y control de procesos es la certificación industrial. Para el sector automotriz, IATF 16949 es el estándar global. Un fabricante certificado según IATF 16949, como Carbo Forge, ha demostrado su compromiso con sistemas rigurosos de gestión de la calidad, mejora continua y prevención de defectos en toda la cadena de suministro.

- Capacidades de Ingeniería y Diseño: Los fabricantes líderes ofrecen más que solo producción. Proporcionan soporte integral de ingeniería, incluyendo optimización de diseño y simulación. Por ejemplo, Aichi Forge USA utiliza software avanzado como AutoCAD, ProE y Simufact para modelar y perfeccionar diseños de matrices, logrando un flujo óptimo de material y eficiencia en la producción. Esta capacidad asegura que las piezas estén diseñadas para facilitar su fabricación y rendimiento máximo.

- Experiencia en Aplicaciones: Busque un fabricante con trayectoria comprobada en su aplicación específica. Ya sea que necesite componentes para camiones todoterreno de servicio extremo, como los Multimatic suministros o piezas para servicio pesado para vehículos comerciales, un socio con experiencia relevante comprenderá las tensiones únicas y las demandas de rendimiento involucradas.

- Escala de Producción y Procesos Internos: Un fabricante verticalmente integrado con fabricación interna de matrices, como Aichi Forge, puede ofrecer un mejor control sobre la calidad, los tiempos de entrega y los costos. Evalúe su capacidad para satisfacer sus necesidades de volumen, desde la prototipificación inicial hasta producciones a gran escala.

Principales Fabricantes de Componentes de Suspensión Forjados

El mercado de componentes de suspensión forjados incluye una variedad de especialistas, desde proveedores de OEM a gran escala hasta marcas especializadas en rendimiento. A continuación se presentan algunos de los fabricantes destacados que están teniendo impacto en la industria automotriz.

Shaoyi Metal Technology

Para aquellos que buscan soluciones personalizadas, Shaoyi Metal Technology ofrece servicios robustos y confiables de forja en caliente para la industria automotriz. Como empresa certificada según IATF 16949, se especializa en componentes de alta calidad y gestiona todo el proceso, desde la prototipificación rápida para lotes pequeños hasta la producción masiva a gran escala. Con fabricación interna de matrices y una ubicación estratégica, proporcionan precisión, eficiencia y entrega global puntual. Puede obtener más información sobre su soluciones avanzadas de forja automotriz en su sitio web.

Proforged

Conocido por su enfoque en piezas de chasis de alto rendimiento y servicio pesado, Proforged ha construido una sólida reputación entre mecánicos y entusiastas. Ofrecen una amplia gama de componentes de dirección y suspensión, incluyendo articulaciones esféricas, extremos de barra de acoplamiento y brazos de control duraderos, respaldados a menudo por una impresionante garantía de un millón de millas. Su línea de productos está diseñada para ser una alternativa de alta resistencia frente a las piezas de reemplazo OE estándar.

Aichi Forge USA, Inc.

Una subsidiaria de Aichi Steel, Aichi Forge es un proveedor importante de forjados de acero de precisión. Fabrican una amplia cartera de productos, incluyendo componentes de chasis como partes de suspensión y ejes, así como componentes de tren motriz y transmisión. Su compromiso con la calidad se evidencia en sus servicios avanzados de ingeniería y en la fabricación interna de matrices, atendiendo a los mercados automotriz, de camiones y industriales.

Carbo Forge

Carbo Forge es una empresa certificada según la norma IATF 16949 que proporciona forjados de acero al carbono, aleado e inoxidable. Suministran una amplia variedad de componentes automotrices, desde bujes y husillos hasta tirantes de dirección y brazos de suspensión. La empresa destaca sus eficiencias operativas de clase mundial y la consistencia en la calidad para maximizar el tiempo de actividad del cliente, un factor crítico en la cadena de suministro automotriz.

Multimatic

Multimatic es un proveedor global de automoción conocido por sus capacidades avanzadas de ingeniería y fabricación. Su división de suspensión produce componentes para una amplia gama de aplicaciones, desde vehículos de producción en alta volumetría hasta usos extremos y competición. Fabrican desde brazos de suspensión de acero estampado y articulaciones esféricas hasta componentes de acero forjado para vehículos todoterreno y brazos de aluminio forjado para automóviles de alto rendimiento como el Ford Raptor.

Una mirada al interior del proceso de forja automotriz

La creación de un componente de suspensión forjado es un proceso de varias etapas que transforma un simple tocho metálico en una pieza diseñada con precisión y con propiedades mecánicas superiores. Aunque existen variaciones, el proceso de forja en matriz cerrada en caliente es común en aplicaciones automotrices y generalmente sigue estos pasos clave.

- Diseño y Simulación: Antes de que se caliente cualquier metal, los ingenieros diseñan el componente y las matrices de forja utilizando software CAD. Luego, se utiliza un software avanzado de simulación para modelar el proceso de forja, prediciendo cómo fluirá el metal dentro de la cavidad de la matriz. Esto ayuda a optimizar el diseño para mayor resistencia y minimizar el desperdicio de material.

- Creación de la matriz y preparación del material: Basándose en el diseño final, las matrices de acero endurecido son mecanizadas internamente para crear la impresión negativa de la pieza. Mientras tanto, el material bruto (aleación de acero o aluminio) se corta en lingotes del tamaño y peso específicos requeridos para el componente final.

- Calentamiento y forja: Los lingotes se calientan en un horno hasta una temperatura precisa, haciéndolos maleables pero sin fundirlos. El lingote al rojo vivo se coloca entonces sobre la matriz inferior en una prensa de forja. Una matriz superior es presionada hacia abajo con una fuerza inmensa, obligando al metal a fluir y llenar la cavidad de la matriz, adoptando la forma deseada.

- Recorte y acabado: Después del forjado, la pieza tiene material sobrante en sus bordes conocido como 'rebaba'. Esta rebaba se elimina en una prensa de recorte. A continuación, el componente pasa por procesos de acabado, que pueden incluir tratamiento térmico para mejorar aún más su resistencia y durabilidad, granallado para limpiar la superficie y mecanizado para alcanzar las dimensiones críticas finales y un acabado superficial liso.

- Control de calidad: Durante todo el proceso, las piezas están sujetas a rigurosas verificaciones de control de calidad. Esto incluye inspecciones en caliente sobre la línea de producción y mediciones detalladas utilizando equipos CMM (máquina de medición por coordenadas) para garantizar que cada componente cumpla con estándares exigentes de precisión dimensional e integridad estructural.

Preguntas Frecuentes

1. ¿Cuál es la empresa forjadora más grande del mundo?

Según información pública, Bharat Forge, con sede en Pune, India, es ampliamente considerada como una de las empresas de forja más grandes del mundo. Es un importante proveedor multinacional de componentes forjados y mecanizados para una amplia gama de industrias, incluyendo automotriz, aeroespacial y energética.

¿Qué productos fabrica Aichi Forge?

Aichi Forge USA fabrica una variedad de forjas personalizadas de acero de precisión para la industria automotriz. Sus productos se clasifican en tres grupos principales: Componentes de Chasis (incluyendo partes de suspensión y ejes), Componentes de Powertrain (como cigüeñales y bielas) y Componentes de Transmisión (como engranajes pesados para ejes motrices).

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —