- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Por Qué Es Importante el Fibra de Carbono Forjado vs Aluminio Forjado para Su Negocio

Time : 2026-01-15

El Enfrentamiento Definitivo Entre Dos Materiales de Alto Rendimiento Premium

Te encuentras en una encrucijada que separa el buen rendimiento del rendimiento excepcional. Ya sea que estés mejorando tu motocicleta deportiva, construyendo un vehículo de alto rendimiento o adquiriendo componentes para aplicaciones aeroespaciales, la elección entre fibra de carbono forjada y aluminio forjado puede definir el éxito de tu proyecto. Pero aquí está lo que la mayoría de las comparaciones pasan por alto: estos dos materiales comparten la palabra "forjado", aunque se crean mediante filosofías de fabricación completamente distintas.

Por qué es Importante el Debate Forjado vs Forjado

Cuando comparas fibra de carbono frente a aluminio en sus formas forjadas, no estás comparando simplemente dos materiales. Estás evaluando dos enfoques de ingeniería distintos que ofrecen un rendimiento premium mediante caminos fundamentalmente diferentes. La mayoría de las comparaciones en línea agrupan toda la fibra de carbono como si fuera una sola cosa o tratan al aluminio como una única categoría. Ese es un error que podría costarle miles de dólares y comprometer sus resultados.

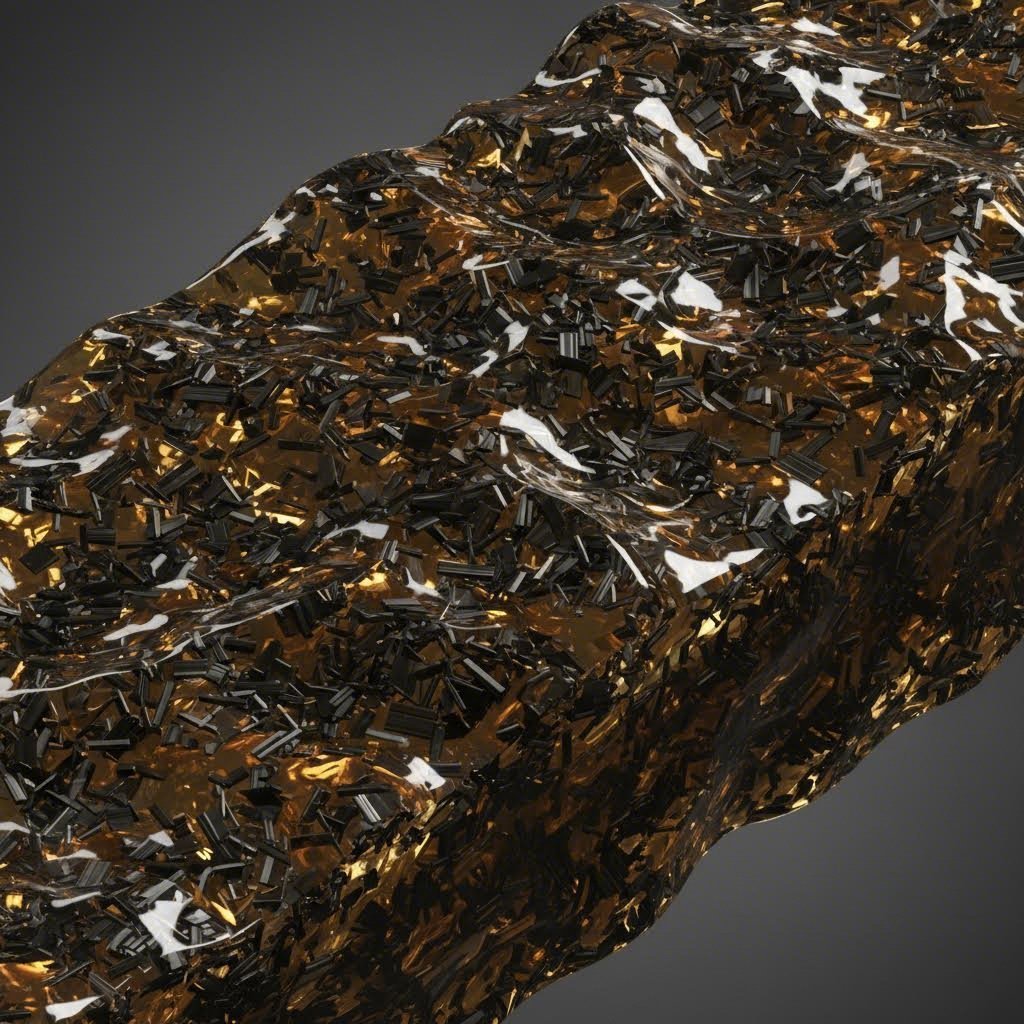

La fibra de carbono forjada implica un moldeo por compresión en el que se mezclan fibras de carbono cortadas con resina y se comprimen bajo alta temperatura y presión. Esto crea esa apariencia vetada característica que probablemente ha visto en placas y componentes de fibra de carbono de gama alta. Según Easy Composites , el proceso de compresión ayuda a expulsar el aire y el exceso de resina, dando como resultado piezas sólidas y de alto rendimiento con resistencia en todas las direcciones.

El aluminio forjado, por otro lado, utiliza la forja en matriz para comprimir lingotes de metal sólido bajo presión extrema. Este proceso alinea la estructura del grano, haciéndolo mucho más resistente que las alternativas de aluminio fundido.

Entendiendo dos filosofías diferentes de forja

Piénselo de esta manera: el carbono forjado crea resistencia mediante la química compuesta, mientras que el aluminio forjado la logra mediante transformación metalúrgica. Ninguno de los dos enfoques es universalmente "mejor". Cada uno sobresale en escenarios específicos según sus prioridades.

A lo largo de esta comparación, evaluaremos estos materiales premium en función de los factores que realmente importan para aplicaciones del mundo real:

- Relación resistencia-peso: Donde cada gramo cuenta

- Consideraciones de costo: Inversión Inicial Versus Valor a Largo Plazo

- Reparabilidad: Qué sucede cuando las cosas salen mal

- Propiedades térmicas: Gestión térmica en condiciones exigentes

- Adecuación a la aplicación: Asociar el material a su propósito

Al final, comprenderá exactamente cuándo tiene sentido utilizar carbono forjado frente a alternativas de fibra de carbono, por qué la elección entre aluminio y fibra de carbono no es una decisión simple de ganador absoluto, y cómo asociar estos materiales a sus necesidades específicas de aplicación.

Cómo Evaluamos Estos Materiales Premium

¿Suena complejo? Comparar de forma justa la fibra de carbono forjada frente al aluminio forjado requiere más que elegir un favorito y quedarse con él. Necesita un marco estructurado que tenga en cuenta cómo se desempeña cada material realmente en condiciones del mundo real. Exactamente eso es lo que hemos desarrollado aquí.

Antes de adentrarnos en las especificaciones, reconozcamos algo importante: estos materiales sirven a fines diferentes. Entender el costo de la fibra de carbono junto con su densidad solo le da parte del panorama. También debe considerar cuán resistente es la fibra de carbono en su aplicación específica y si su estructura única de fibra de carbono ofrece ventajas que realmente puede aprovechar.

Nuestro Marco de Comparación

Hemos desarrollado nuestra evaluación en torno a seis criterios fundamentales que son los más relevantes al seleccionar entre estos materiales premium. A diferencia de las comparaciones que se centran únicamente en un solo indicador, este marco abarca la imagen completa del rendimiento:

- Propiedades mecánicas: Resistencia a la tracción, módulo elástico y resistencia a la fatiga bajo cargas cíclicas

- Relaciones Peso-Resistencia: Cálculos de resistencia específica que tienen en cuenta las diferencias de densidad

- Rendimiento térmico: Conductividad térmica, capacidad de disipación y tolerancia a la temperatura

- Complejidad de fabricación: Requisitos de producción, necesidades de herramientas y factores de escalabilidad

- Análisis de costo: Gastos de materias primas, costos de procesamiento y costo total de propiedad

- Adecuación para aplicaciones del mundo real: Cómo se desempeña cada material en casos de uso reales

Este enfoque difiere de las comparaciones típicas que encontrará en línea. Muchos artículos tratan el fibra de carbono frente a fibra de vidrio como intercambiables con comparaciones de aluminio. No lo son. Cada categoría de material tiene propiedades distintas que requieren estándares de evaluación separados.

Principales métricas de rendimiento explicadas

Analicemos qué significan estas métricas realmente para su proceso de toma de decisiones.

Resistencia Específica representa la relación resistencia-peso de un material. Según investigaciones de La Escuela de Ingeniería de la Universidad Estatal de Grand Valley , la resistencia específica equivale a la resistencia a tracción o límite elástico dividida por la densidad del material. Un material con alta resistencia específica ofrece un excelente rendimiento sin añadir peso innecesario. Esta métrica resulta especialmente valiosa al comparar materiales con densidades muy diferentes.

Módulo específico indica la rigidez en relación con el peso. La misma investigación demuestra que los metales generalmente presentan valores de módulo específico más altos que los polímeros, lo que significa que son menos propensos a deformarse bajo esfuerzos iguales. Esto afecta directamente el comportamiento de los componentes bajo carga.

Al evaluar los procesos de forjado, recuerde estas diferencias fundamentales:

- Forjado de fibra de carbono: El moldeo por compresión combina hebras de carbono cortadas con resina bajo calor y presión. Esto crea propiedades isotrópicas con resistencia distribuida uniformemente en todas las direcciones.

- Forja de aluminio: La forja por estampado comprime lingotes de metal sólido bajo presión extrema, alineando la estructura del grano para lograr una mayor resistencia direccional en comparación con las alternativas fundidas.

La diferencia es importante porque las comparaciones entre fibra de carbono y fibra de vidrio a menudo ignoran por completo estas diferencias de procesamiento. Los materiales forjados se comportan de manera distinta frente a sus contrapartes no forjadas, y esa diferencia se refleja en cada métrica de rendimiento que examinaremos.

Con este marco establecido, ahora podemos analizar cada material en detalle, comenzando con un análisis profundo de las características y capacidades únicas de la fibra de carbono forjada.

Análisis Profundo y Evaluación de Rendimiento de la Fibra de Carbono Forjada

Imagine sostener un componente que es hasta un 70 % más ligero que su equivalente de acero y que ofrece una resistencia comparable. Esa es la promesa de la fibra de carbono forjada mediante moldeo por compresión. Pero para comprender exactamente cómo este material logra propiedades tan notables, es necesario mirar debajo de su característica superficie marmolada.

La fibra de carbono forjada, también conocida como compuesto forjado, representa un enfoque fundamentalmente diferente respecto a los materiales de fibra de carbono. A diferencia de la fibra de carbono tejida tradicional, que depende de capas cuidadosamente apiladas de tejido de fibra continua, esta variante sigue un camino más no convencional hacia el rendimiento.

La ventaja del moldeo por compresión

El proceso de fabricación comienza con filamentos de carbono cortados en segmentos cortos, que generalmente varían entre 5 y 50 milímetros de longitud. Según RC Wing , estos hilos cortados se mezclan completamente con un sistema de resina, normalmente epoxi, junto con un catalizador para formar lo que se denomina un compuesto para moldeo masivo.

Aquí es donde ocurre la magia. Este material premezclado se coloca en un molde metálico precalentado y se somete a una compresión extrema. Hablamos de presiones de hasta 1.000 psi combinadas con temperaturas cuidadosamente controladas. Bajo estas condiciones, el material fluye para llenar cada contorno de la cavidad del molde mientras la resina se cura y fija las fibras permanentemente en su lugar.

¿El resultado? Ese característico patrón ondulado y marmoleado que hace que cada componente de fibra de carbono forjada sea genuinamente único. Pero esto no trata solo de estética. La orientación aleatoria de las fibras crea algo mucho más valioso: resistencia isotrópica.

La fibra de carbono tejida tradicional destaca a lo largo de su dirección de fibra, pero muestra debilidad perpendicularmente a ella. La fibra de carbono forjada elimina por completo esta limitación. Las fibras cortas se distribuyen uniformemente en todas las direcciones, proporcionando una resistencia y rigidez consistentes independientemente de cómo se apliquen las fuerzas. Esto la hace ideal para formas complejas de fibra de carbono donde son comunes los esfuerzos multidireccionales.

Perfil de resistencia y limitaciones

Al evaluar materiales de fibra de carbono para su aplicación, comprender tanto sus capacidades como sus limitaciones resulta esencial para tomar decisiones inteligentes.

Ventajas de la fibra de carbono forjada

- Relación resistencia-peso excepcional: Comparable al titanio en muchas aplicaciones, aunque aproximadamente un 40 % más ligera

- Propiedades isotrópicas: Resistencia igual en todas las direcciones, eliminando preocupaciones sobre deslaminación bajo esfuerzos multidireccionales

- Capacidad de geometría compleja: El moldeo por compresión maneja diseños intrincados con curvas, rebajes y detalles que la fibra de carbono tejida tiene dificultades para lograr

- Eficiencia de producción: Tiempos de ciclo más rápidos en comparación con los procesos tradicionales de laminado intensivos en mano de obra, lo que lo hace más adecuado para la fabricación de mayor volumen

- Resistencia superior al impacto y al desgaste: La distribución aleatoria de las fibras proporciona un rendimiento más confiable en entornos de esfuerzo complejos

- Atractivo estético único: Los patrones negros marmolados de fibra de carbono crean una diferenciación visual premium

Desventajas de la fibra de carbono forjada

- Precio más elevado de la fibra de carbono: Aunque es más asequible que la fibra de carbono tejida para producción masiva, sigue siendo 2 a 3 veces más cara que las alternativas de aluminio

- Reparabilidad limitada: Los componentes dañados normalmente requieren reemplazo completo en lugar de reparaciones simples. A diferencia de los metales que pueden soldarse o repararse, la fibra de carbono forjada exige técnicas especializadas

- Sensibilidad UV: La exposición a la luz ultravioleta degrada la matriz de resina con el tiempo, provocando decoloración y posible debilitamiento del material. Las aplicaciones al aire libre requieren recubrimientos resistentes a los rayos UV

- Vulnerabilidad a rayaduras en la superficie: Sin recubrimientos protectores, el material puede rayarse más fácilmente que algunos metales y cerámicas

- Limitaciones de Temperatura: Los sistemas de resina estándar tienen una menor tolerancia a la temperatura en comparación con los metales, lo que restringe su uso en aplicaciones de alta temperatura

Mejores aplicaciones para el carbono forjado

¿En qué aplicaciones destaca verdaderamente el carbono forjado? En aquellas donde el ahorro de peso ofrece ventajas de rendimiento medibles y se acepta un precio premium

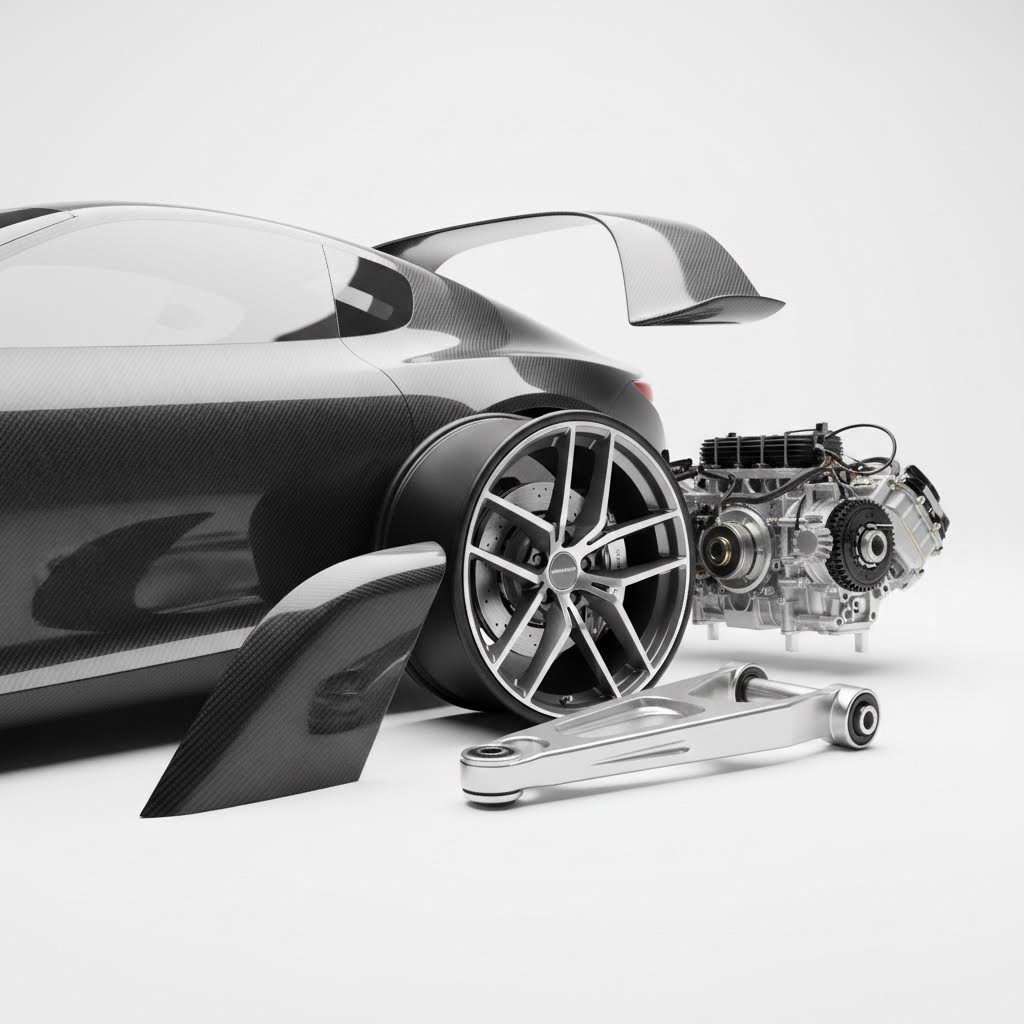

Aplicaciones en la industria automotriz representan uno de los mercados más grandes. Los automóviles de alto rendimiento y superdeportivos aprovechan el carbono forjado para paneles de carrocería como capós y puertas, componentes interiores como paneles de salpicadero y levas de cambio, y elementos estructurales como bastidores de asientos. Según YICHOU, a medida que disminuyen los costos de fabricación, incluso los vehículos producidos en masa están adoptando carbono forjado para componentes internos del motor, como balancines y bielas, con el fin de reducir la masa alternativa y mejorar la respuesta del acelerador.

Sectores aeroespacial y marino utilizan carbono forjado para fuselajes de drones, hélices, paneles interiores de aeronaves y mecanismos de control. Las aplicaciones marinas incluyen volantes, paneles de instrumentos y componentes de lanchas rápidas donde las propiedades ligeras se combinan con la resistencia a la corrosión por agua salada.

Electrónica de consumo y artículos de lujo destacan el atractivo premium del carbono forjado. Las fundas de fibra de carbono para teléfonos ofrecen protección y exclusividad. Las cajas de relojes de alta gama, carcasas de portátiles y monturas de gafas de diseño aprovechan la durabilidad ligera y los patrones visuales únicos del material. Los cascos de fibra de carbono en automovilismo y ciclismo se benefician de las características de absorción de impactos del material.

Fabricantes de equipos deportivos han adoptado el carbono forjado para palos de hockey, cuadros de bicicletas, raquetas de tenis, cabezas de palos de golf y cañas de pesca. El material ofrece una absorción de impacto y transferencia de potencia superiores en comparación con las alternativas tradicionales.

El denominador común en estas aplicaciones? Cada una representa un escenario en el que los clientes pagan voluntariamente precios premium por fibra de carbono porque el ahorro de peso, el atractivo estético o las ventajas de rendimiento justifican la inversión.

Ahora que comprende las capacidades de la fibra de carbono forjada y sus casos de uso ideales, examinemos cómo se compara el aluminio forjado dentro del mismo marco de evaluación.

Capacidades del Aluminio Forjado y Rendimiento en el Mundo Real

Cuando necesita componentes que soporten condiciones extremas día tras día, el aluminio forjado ofrece una combinación de resistencia, fiabilidad y practicidad difícil de igualar. Mientras que la fibra de carbono forjada acapara titulares con su apariencia exótica, el aluminio forjado impulsa silenciosamente aplicaciones críticas en los sectores automotriz, aeroespacial e industrial. Comprender por qué requiere analizar la transformación metalúrgica que hace excepcional a este material.

La cuestión entre aleación y aluminio surge a menudo en las discusiones sobre materiales, pero he aquí la realidad: las aleaciones de aluminio forjado representan el estándar oro para aplicaciones que exigen un rendimiento constante bajo esfuerzo. A diferencia de las alternativas fundidas, que pueden albergar debilidades ocultas, el proceso de forja crea una estructura de material fundamentalmente superior.

Proceso de Forja por Estampado Explicado

La transformación del lingote de aluminio bruto a un componente de alto rendimiento ocurre mediante una acción controlada y violenta. La forja por estampado somete los lingotes sólidos de aluminio a fuerzas de compresión extremas, que a menudo superan varias miles de toneladas de presión. Esto no es un moldeado suave. Es una reestructuración fundamental de la arquitectura interna del metal.

Según Southwest Aluminum , el proceso de forjado refina la estructura granular del aluminio, alineando los granos metálicos a lo largo de las líneas de fuerza. Esta alineación crea un material mucho más resistente y uniforme en comparación con la fundición. El proceso funciona como amasar masa de pan. Cada golpe de compresión reorganiza la estructura interna en algo más cohesivo y resistente.

Así es como generalmente se desarrolla el proceso:

- Preparación del lingote: Los lingotes de aleación de aluminio se calientan a temperaturas óptimas de forjado, típicamente entre 350-500 °C dependiendo de la aleación específica

- Colocación del troquel: El lingote calentado entra en troqueles mecanizados con precisión, diseñados para la geometría específica del componente

- Compresión: Prensas hidráulicas o mecánicas aplican una fuerza masiva, haciendo fluir el metal hacia cada contorno de la cavidad del troquel

- Tratamiento térmico: El tratamiento de solución y el envejecimiento artificial optimizan las propiedades mecánicas finales

- Acabado: El mecanizado, el tratamiento superficial y la inspección de calidad completan el proceso

El resultado: componentes con características de resistencia predecibles y confiables que los ingenieros pueden especificar con seguridad para aplicaciones críticas.

Ventajas mecánicas del alineamiento de grano

¿Por qué es tan importante el alineamiento de grano? Imagine la diferencia entre un haz de palos atados aleatoriamente frente a otro cuidadosamente dispuesto en paralelo. El haz alineado resiste las fuerzas de flexión mucho más eficazmente. Esencialmente, eso es lo que sucede a nivel microscópico dentro del aluminio forjado.

Al comparar la fibra de carbono con alternativas de acero o aluminio, comprender los modos de falla resulta crítico. El aluminio forjado ofrece un comportamiento predecible bajo tensión. La estructura de grano alineado crea propiedades mecánicas consistentes en todo el componente, eliminando puntos débiles donde normalmente se originan las fallas.

Investigación de Southwest Aluminum demuestra que los clientes que pasan de la fundición al aluminio forjado suelen reportar menos fallos en las piezas y una mayor durabilidad del producto. Un cliente del sector automotriz que cambió a componentes de suspensión de aluminio forjado observó reducciones drásticas en reclamaciones de garantía relacionadas con roturas de piezas.

Las ventajas mecánicas se extienden a múltiples dimensiones de rendimiento:

| Propiedad | Aluminio Forjado | Aluminio fundido |

|---|---|---|

| Estructura de grano | Flujo continuo refinado y alineado | Aleatorio, potencialmente poroso |

| Resistencia a la Tracción | 20-30% más alto | Línea base |

| Resistencia a la fatiga | Tolerancia superior a cargas cíclicas | Propenso a grietas por fatiga |

| DUCTILIDAD | Mayor deformación antes de la falla | Comportamiento más frágil |

| Defectos internos | Prácticamente Eliminado | Huecos e inclusiones comunes |

Esta integridad estructural resulta especialmente valiosa para vigas de fibra de carbono y alternativas a vigas estructurales de fibra de carbono, donde un rendimiento constante bajo carga es imprescindible.

Dónde destaca el aluminio forjado

Comprender dónde el aluminio forjado supera a otras alternativas ayuda a asociar el material con la aplicación. Varias ventajas clave impulsan las decisiones de selección de materiales en diversas industrias.

Ventajas del aluminio forjado

- Conductividad térmica excepcional: Según Forja de metales , la conductividad térmica de la aleación de aluminio es 3-4 veces mayor que la del acero. Esto lo hace ideal para componentes de frenos, partes de motores y cualquier aplicación donde la disipación de calor afecte el rendimiento y la seguridad

- Excelente reparabilidad: A diferencia de los materiales compuestos, el aluminio forjado puede soldarse, mecanizarse y retocarse. A menudo, los componentes dañados requieren reparaciones sencillas en lugar de un reemplazo completo

- Durabilidad comprobada: Décadas de datos del mundo real confirman su rendimiento en aplicaciones exigentes, desde ruedas forjadas en las que confían los entusiastas de motocicletas hasta componentes estructurales aeroespaciales

- Precio accesible: La infraestructura de fabricación establecida y las cadenas de suministro maduras mantienen los costos razonables en comparación con alternativas exóticas

- Excelente maquinabilidad: Operaciones secundarias como perforación, roscado y acabado superficial proceden sin equipos o técnicas especializados

- Resistencia a la corrosión: La capa de óxido natural del aluminio proporciona protección inherente, con tratamientos adicionales disponibles para entornos extremos

Desventajas del aluminio forjado

- Mayor peso que la fibra de carbono: Al responder si la fibra de carbono es más fuerte que el aluminio en una base ajustada por peso, normalmente gana la fibra de carbono. La densidad del aluminio de aproximadamente 2,7 g/cm³ supera a la del aluminio forjado con fibra de carbono

- Inversión inicial en utillajes: Las matrices de precisión requieren costos significativos iniciales, aunque estos se amortizan a lo largo de los volúmenes de producción

- Múltiples ciclos de calentamiento: Los componentes complejos pueden requerir varias etapas de calentamiento, lo que prolonga los plazos de producción y aumenta los costos energéticos

- Limitaciones en la geometría del diseño: La forja en matriz maneja mejor formas robustas que diseños intrincados con paredes delgadas

La ventaja de la conductividad térmica merece especial atención. Cuando componentes como pinzas de freno, brazos de suspensión o ejes de transmisión operan bajo esfuerzo, generan calor. La superior disipación térmica del aluminio evita la acumulación de calor que podría comprometer el rendimiento o acelerar el desgaste. Esto explica por qué un eje de transmisión de fibra de carbono puede ofrecer ahorro de peso, pero los componentes de eje forjados en aluminio siguen siendo estándar en muchas aplicaciones de alto rendimiento donde la gestión térmica resulta crítica.

Para los fabricantes y proveedores automotrices, garantizar una calidad consistente en volúmenes de producción se vuelve primordial. Aquí es donde la forja precisa en caliente realizada por fabricantes certificados según IATF 16949 marca una diferencia medible. Organizaciones como Shaoyi (Ningbo) Metal Technology combinan un riguroso control de calidad con flexibilidad en la fabricación, ofreciendo componentes como brazos de suspensión y ejes de transmisión que cumplen especificaciones exactas. Su capacidad, que abarca desde la prototipificación rápida en tan solo 10 días hasta la producción masiva de alto volumen, satisface todo el espectro de necesidades de la cadena de suministro automotriz.

La infraestructura manufacturera establecida en torno al aluminio forjado crea otra ventaja práctica. Las cadenas de suministro están maduras, los proveedores secundarios son abundantes y la experiencia técnica está ampliamente disponible. Cuando especifica aluminio forjado, está aprovechando décadas de conocimiento acumulado y procesos comprobados.

Tras haber examinado a fondo ambos materiales, surge de forma natural la siguiente pregunta: ¿cómo se comparan directamente en propiedades mecánicas específicas? Pongamos estos materiales premium uno al lado del otro.

Enfrentamiento de Propiedades Mecánicas

Ahora que entiende qué hace funcionar a cada material, pasemos a los números. Al evaluar el carbono forjado frente al aluminio forjado para su aplicación específica, los datos brutos cuentan una historia más clara que las afirmaciones publicitarias. Pero aquí está el detalle: comparar estos materiales no es tan sencillo como mirar una sola hoja de especificaciones. Sus estructuras fundamentalmente diferentes significan que sobresalen de maneras distintas.

Entonces, ¿es lo suficientemente resistente la fibra de carbono para su aplicación? Eso depende completamente del tipo de resistencia que más importe. Analicemos las propiedades mecánicas clave que determinan las decisiones reales de desempeño.

| Propiedad | Fibra de carbono forjada | Aluminio forjado (6082 T6) | Ventaja |

|---|---|---|---|

| Densidad (g/cm³) | ~1,5 - 1,6 | ~2.7 | Fibra de carbono (40-45 % más ligera) |

| Resistencia a la tracción (MPa) | 200 - 400 | 290 - 340 | Comparables (según la aplicación) |

| Resistencia específica (kN·m/kg) | 130 - 260 | 105 - 125 | Fibra de carbono |

| Módulo de Elasticidad (GPa) | 30 - 50 | ~70 | Aluminio (más rígido) |

| Resistencia a la fatiga | Bueno (distribución aleatoria de fibras) | Excelente (estructura de grano alineado) | Aluminio |

| Resistencia al impacto | Moderado (posible falla frágil) | Excelente (deformación dúctil) | Aluminio |

La densidad de la fibra de carbono en comparación con el aluminio revela la diferencia más dramática. Según pruebas documentadas por Easy Composites , los componentes forjados de fibra de carbono pueden lograr reducciones de peso del 40-50 % en comparación con piezas equivalentes de aluminio, manteniendo un rendimiento mecánico comparable. Esa ventaja en peso del carbono se acumula rápidamente cuando se construyen vehículos de alto rendimiento o componentes aeroespaciales, donde cada gramo importa.

Desglose de la relación resistencia-peso

Aquí es donde las cosas se ponen interesantes. Los valores brutos de resistencia a la tracción pueden inducirte a error si ignoras la densidad. Un material que es dos veces más fuerte pero tres veces más pesado ofrece peor rendimiento en aplicaciones sensibles al peso.

La resistencia específica, calculada dividiendo la resistencia a la tracción por la densidad, ofrece una imagen más clara. Según este criterio, la fibra de carbono forjada suele superar al aluminio forjado en un 25-100%, dependiendo de las formulaciones específicas comparadas. Esto explica por qué los fabricantes automotrices de alta gama especifican fibra de carbono para paneles de carrocería y componentes interiores, donde la reducción de peso se traduce directamente en mejor aceleración, frenado y eficiencia de combustible.

Sin embargo, la comparación cambia cuando se considera la rigidez. El mayor módulo elástico del aluminio forjado significa que resiste mejor la deformación bajo carga. En aplicaciones estructurales donde la estabilidad dimensional importa más que el ahorro absoluto de peso, el aluminio suele ser la opción más inteligente.

Las pruebas realizadas por Easy Composites demostraron que los componentes de fibra de carbono forjada tuvieron un rendimiento comparable al del aluminio fundido en ensayos reales de tracción de palanca, con ambos materiales mostrando cargas máximas de fallo similares. ¿La diferencia clave? El componente de fibra de carbono logró este rendimiento con un peso significativamente menor.

Comparación de fatiga y durabilidad

Cuando los componentes están sometidos a ciclos repetidos de esfuerzo, como las piezas de suspensión que absorben miles de impactos viales o las ruedas que giran millones de veces, la resistencia a la fatiga determina su longevidad. Aquí es donde la alineación de la estructura granular del aluminio forjado ofrece ventajas sustanciales.

El proceso de forja crea un flujo granular continuo que sigue los contornos del componente. Según investigaciones de GVICHN , esta estructura alineada puede absorber la energía del impacto sin fallas catastróficas, permitiendo a menudo la reparación en casos de daños menores. El modo de falla es predecible: el aluminio se deforma gradualmente antes de romperse, lo que genera señales de advertencia que ojos entrenados pueden detectar durante las inspecciones.

La fibra de carbono forjada se comporta de manera diferente bajo cargas cíclicas. Las fibras cortas orientadas aleatoriamente crean propiedades isotrópicas, lo que significa que la resistencia se distribuye por igual en todas las direcciones. Esto elimina la debilidad direccional presente en la fibra de carbono tejida. Sin embargo, los materiales compuestos pueden desarrollar daños internos que son invisibles al inspection superficial. Pueden propagarse microgrietas a través de la matriz de resina sin signos externos evidentes hasta que ocurre una falla repentina.

Esta diferencia es enormemente importante para aplicaciones críticas de seguridad. Considere las ruedas de motocicleta: el aluminio forjado sigue siendo la opción dominante a pesar de la existencia de opciones en fibra de carbono. La rueda de aluminio que impacta un bache se deforma de manera predecible, manteniendo la integridad estructural mientras muestra daños visibles. Una rueda de fibra de carbono sometida al mismo impacto podría parecer intacta, pero albergar fracturas internas que comprometen su rendimiento futuro.

Para aplicaciones que implican compuestos de nailon con fibra de carbono u materiales híbridos, las características de fatiga se vuelven aún más complejas. Cada combinación de materiales introduce mecanismos de fallo únicos que requieren pruebas y validación especializadas.

La conclusión es la siguiente: la fibra de carbono forjada gana de manera decisiva la batalla del peso ligero, pero el aluminio forjado ofrece una mayor previsibilidad en los modos de fallo y una vida útil más larga bajo condiciones de carga cíclica.

Comprender estos compromisos mecánicos sienta las bases para una consideración igualmente importante: cómo maneja cada material el calor. El rendimiento térmico a menudo determina qué material sobrevive en aplicaciones exigentes, y eso es exactamente lo que examinaremos a continuación.

Análisis del rendimiento térmico y disipación del calor

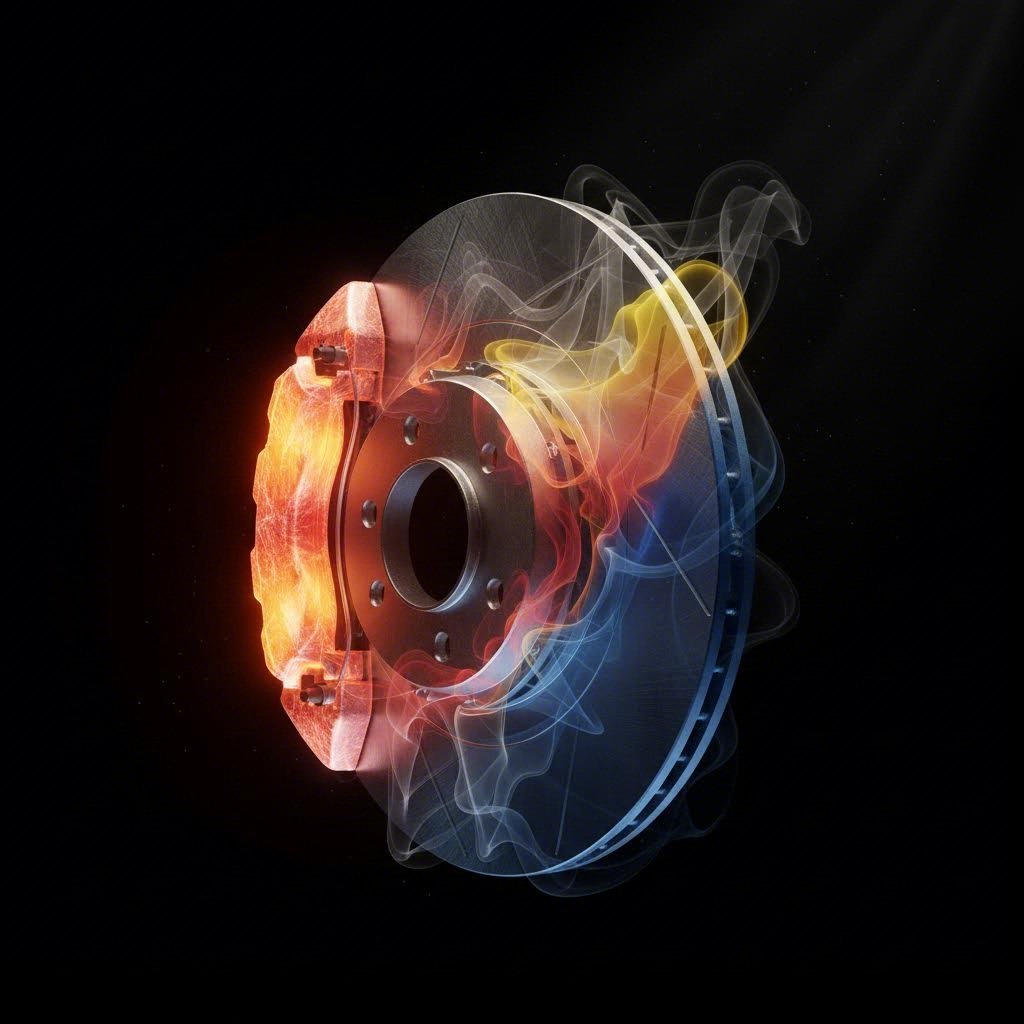

Imagínese descendiendo por un paso de montaña a 70 km/h, aplicando los frenos repetidamente en curvas cerradas. ¿A dónde va toda esa energía cinética? Directamente al calor, y la forma en que sus componentes soportan esa carga térmica puede marcar la diferencia entre un poder de frenado seguro y una peligrosa pérdida de eficacia de frenado. Aquí es donde el debate entre fibra de carbono forjada y aluminio forjado da un giro crítico que muchas comparaciones pasan por alto completamente.

Las propiedades térmicas pueden no acaparar titulares como las relaciones resistencia-peso, pero determinan si sus componentes sobreviven a condiciones exigentes o fallan cuando más los necesita. Examinemos cómo gestionan estos dos materiales el calor en aplicaciones del mundo real.

Gestión térmica en aplicaciones de alto rendimiento

Cuando los componentes funcionan bajo estrés, generan calor. Las pinzas de freno convierten el movimiento en poder de frenado, las ruedas absorben la fricción de la carretera, y los componentes de suspensión se flexionan miles de veces por milla. Cada aplicación crea desafíos térmicos que el material debe soportar.

Según pruebas documentadas por Superteam Wheels , el frenado continuo o intenso puede elevar la temperatura de las llantas a más de 200°C (392°F). Una mala gestión del calor a estas temperaturas conlleva consecuencias graves:

- Fading de frenos: Frenado progresivamente más débil a medida que aumenta el calor

- Deterioro del material: Ablandamiento de resina en compuestos de carbono o debilitamiento estructural

- Fallo del componente: Deformación, grietas o incluso reventones de neumáticos por sobrecalentamiento de las cámaras de aire

- Compromiso de seguridad: Rendimiento impredecible cuando más se necesita confiabilidad

La forma en que cada material responde a estas exigencias térmicas determina su lugar en su aplicación.

Comparación de Conductividad Térmica

Los números revelan una realidad contundente. El aluminio forjado conduce el calor aproximadamente de 15 a 30 veces más eficazmente que la fibra de carbono forjada. Esta no es una diferencia sutil. Cambia fundamentalmente el comportamiento de cada material en aplicaciones críticas de calor.

| Propiedad Térmica | Aluminio Forjado | Fibra de carbono forjada | Impacto práctico |

|---|---|---|---|

| Conductividad térmica (W/m·k) | 130 - 200 | 5 - 10 | El aluminio disipa el calor 15-30 veces más rápido |

| Tasa de Absorción de Calor | Calentamiento rápido, enfriamiento rápido | Calentamiento lento, enfriamiento lento | El aluminio se recupera entre eventos de frenado |

| Tolerancia a la temperatura | Estable hasta 300°C+ | Resina limitada (típicamente 150-200°C) | El aluminio soporta mejor el calor extremo |

| Expansión térmica | Más alta (23,1-23,6 µm/m·°C) | Más baja (0,1-0,5 µm/m·°C) | El carbono mantiene las dimensiones bajo calor |

Según datos de Rinasclta Bike , los compuestos de fibra de carbono tienen una conductividad térmica de solo 5 a 10 W/m·K, en comparación con los 130 a 205 W/m·K del aluminio. Esto hace que el aluminio sea mucho más eficaz para conducir el calor lejos de los puntos de contacto críticos.

Pero aquí está el matiz: la menor expansión térmica de la fibra de carbono significa que mantiene mejor la estabilidad dimensional ante cambios de temperatura. Los componentes que deben mantener tolerancias precisas en distintas condiciones pueden beneficiarse de esta característica. No se trata de que la fibra de carbono tenga propiedades térmicas universalmente peores, sino de que sobresale en desafíos térmicos diferentes a los del aluminio.

Implicaciones reales en la selección de componentes

Entender estas diferencias térmicas orienta decisiones más inteligentes en la elección de materiales para aplicaciones específicas.

Selección de ruedas ilustra claramente los compromisos. Al comparar llantas de carbono frente a llantas de aluminio, la cuestión térmica se vuelve crítica para quienes usan frenos de llanta. Las llantas de aluminio se calientan rápidamente, pero también se enfrían rápido entre frenadas, manteniendo una potencia de frenado constante en descensos largos. Una llanta de fibra de carbono acumula calor más lentamente, pero lo retiene por más tiempo, creando un estrés térmico acumulativo que puede ablandar las resinas y comprometer el rendimiento del frenado. Esto explica por qué muchos ciclistas que eligen entre ruedas de carbono y aluminio para terrenos montañosos aún prefieren el aluminio cuando usan frenos de llanta.

La experiencia de la industria ciclista con la fibra de carbono en bicicletas ofrece lecciones valiosas. Las resinas modernas de alto TG (temperatura de transición vítrea) y las pastillas de freno especializadas han mejorado significativamente el rendimiento de las llantas de carbono, pero el aluminio sigue siendo el estándar oro en gestión térmica en descensos técnicos.

Componentes de los frenos exigen una excelente disipación de calor. Las pinzas, discos y componentes asociados deben eliminar rápidamente la energía térmica para mantener el rendimiento durante ciclos repetidos de frenado. La conductividad térmica del aluminio forjado lo convierte en la opción natural en este caso. Este material absorbe el calor generado por el frenado y lo dispersa con rapidez, evitando la acumulación térmica que provoca la pérdida de eficacia.

Componentes de Suspensión enfrentan desafíos térmicos diferentes. Aunque no generan tanto calor como los sistemas de frenado, deben mantener propiedades consistentes ante variaciones de temperatura. La capacidad del aluminio forjado para disipar el calor producido por las flexiones y los impactos de la carretera ayuda a mantener características de amortiguación predecibles durante usos exigentes.

El veredicto térmico: el aluminio forjado gana claramente en aplicaciones críticas respecto al calor, como frenos y ruedas de ciclismo de alto esfuerzo, mientras que la estabilidad térmica de la fibra de carbono forjada se adapta mejor a aplicaciones donde la consistencia dimensional importa más que la disipación de calor.

El rendimiento térmico representa solo una parte del rompecabezas de propiedad. La siguiente consideración crítica: ¿qué sucede cuando algo falla? El costo y la reparabilidad determinan a menudo el valor a largo plazo mucho más que las especificaciones iniciales de rendimiento.

Análisis de costos y consideraciones sobre reparabilidad

Ha visto los números de rendimiento. Comprende los compromisos térmicos. Pero aquí está la pregunta que a menudo determina las decisiones reales de materiales: ¿cuál es realmente el costo de la propiedad? Al comparar fibra de carbono forjada frente a aluminio forjado, el precio de compra inicial solo cuenta parte de la historia. La imagen completa incluye los requisitos de mantenimiento, escenarios de reparación y la retención de valor a largo plazo.

Piénselo de esta manera. Ese impresionante componente envuelto con calcomanía de fibra de carbono puede verse increíble el primer día, pero ¿qué sucede cuando choca con una piedra suelta en un camino de montaña? Comprender el costo total de propiedad le ayuda a invertir sabiamente, no simplemente a impresionar.

Inversión Inicial vs Valor a Largo Plazo

Abordemos el elefante en la habitación: ¿cuánto cuesta la fibra de carbono en comparación con el aluminio forjado? La diferencia es sustancial y vale la pena comprenderla antes de comprometer su presupuesto.

Según datos de Fibra de Carbono , la diferencia en el costo del material bruto es aproximadamente de 5 a 10 veces más alta para la fibra de carbono:

- Aluminio: Alrededor de $1,50 a $2,00 por libra

- Las fibras de carbono: $10 a $20 o más por libra

Pero los costos del material bruto apenas comienzan el cálculo. ¿Qué tan costosa es la fibra de carbono cuando se considera la complejidad de fabricación? El costo de los componentes de fibra de carbono aumenta aún más porque la producción requiere equipos especializados, controles ambientales precisos y técnicos calificados. Cada paso añade gastos que se trasladan al precio final.

Para juegos completos de ruedas, GVICHN informa que las opciones de fibra de carbono suelen oscilar entre $5.000 y $15.000 o más, dependiendo del tamaño y la complejidad del diseño. Los juegos comparables de aluminio forjado cuestan entre $1.500 y $4.000 para la mayoría de las aplicaciones. Eso representa una prima de precio de 3 a 5 veces para la fibra de carbono.

| Factor de Costo | Fibra de carbono forjada | Aluminio Forjado |

|---|---|---|

| Material Bruto (por lb) | $10 - $20+ | $1,50 - $2,00 |

| Juego de ruedas (típico) | $5,000 - $15,000+ | $1,500 - $4,000 |

| Complejidad de fabricación | Alto (equipo especializado) | Moderado (procesos establecidos) |

| Escalabilidad del volumen de producción | Economías de escala limitadas | Descuentos por volumen fuertes |

| Costos de reparación | A menudo requiere reemplazo | Por lo general es reparable |

Entonces, ¿cuándo tiene sentido financiero el producto premium? La propuesta de valor se inclina hacia la fibra de carbono cuando el ahorro de peso ofrece retornos medibles. Los equipos profesionales de carreras calculan las mejoras en el tiempo por vuelta por cada gramo ahorrado. Los ingenieros aeroespaciales cuantifican el ahorro de combustible durante la vida útil de las aeronaves. En estos contextos, el mayor costo inicial genera retornos que justifican la inversión.

Para la mayoría de los entusiastas automotrices y aplicaciones de rendimiento cotidianas, el aluminio forjado ofrece el punto óptimo. Obtiene mejoras significativas de rendimiento frente a las alternativas fundidas, sin el costo extremo asociado con materiales exóticos. Un acabado estético en fibra de carbono podría darle el aspecto, pero el aluminio forjado ofrece sustancia estructural a un precio accesible.

Realidades de reparación y mantenimiento

Imagine este escenario: está disfrutando de una conducción intensa cuando un escombro golpea su rueda. Con aluminio forjado, probablemente tenga que hacer frente a una factura de reparación. Con fibra de carbono forjada, lo más seguro es que tenga que comprar un reemplazo. Esta diferencia en reparabilidad cambia fundamentalmente la ecuación de propiedad.

El aluminio forjado se beneficia de décadas de desarrollo de infraestructura para reparaciones. Técnicos calificados en todo el mundo pueden abordar escenarios comunes de daños utilizando técnicas probadas:

Opciones de reparación del aluminio forjado

- Las condiciones de las máquinas de soldadura: Las grietas y roturas pueden soldarse por especialistas cualificados, restaurando la integridad estructural

- Mecanizado: Las deformaciones menores pueden corregirse mediante operaciones de mecanizado de precisión

- Reacabado: Los daños estéticos se solucionan fácilmente mediante lijado, relleno y recubrimiento nuevo

- Enderezado: Los componentes doblados a menudo pueden enderezarse utilizando equipos especializados

- Tratamiento de Superficie: La anodización, el recubrimiento en polvo o la pintura restauran la apariencia y la protección

La historia cambia dramáticamente con la fibra de carbono forjada. Según GVICHN , las opciones de reparación de ruedas de fibra de carbono son extremadamente limitadas en comparación con las ruedas de aluminio, y la mayoría de los daños requieren el reemplazo completo de la rueda en lugar de reparación.

Opciones de Reparación de Fibra de Carbono Forjada

- Reparaciones cosméticas menores: Los arañazos superficiales en las capas del recubrimiento transparente podrían ser subsanables

- Reemplazo completo: Cualquier daño estructural generalmente requiere el reemplazo completo del componente

- Evaluación especializada: Puede ser necesario realizar pruebas no destructivas para evaluar daños internos

- Red de servicios limitada: Menos instalaciones capacitadas para la evaluación y reparación de fibra de carbono

¿Por qué una diferencia tan drástica? La naturaleza compuesta de la fibra de carbono forjada crea desafíos de reparación que los metales no presentan. Cuando el aluminio se deforma, el material permanece continuo. Su estructura cristalina puede manipularse nuevamente hacia las especificaciones originales. Los compuestos de fibra de carbono consisten en fibras unidas dentro de una matriz de resina. El daño interrumpe esta unión de formas que reparaciones simples no pueden abordar. La delaminación interna o la rotura de fibras puede ser invisible desde la superficie, pero comprometer la integridad estructural.

Esta ventaja en reparabilidad extiende significativamente la vida útil práctica del aluminio. Una llanta forjada de aluminio que sufre daños por impacto con la acera a menudo puede volver a utilizarse tras una reparación profesional. El mismo impacto en fibra de carbono podría crear fracturas internas que hagan el componente inseguro independientemente de su apariencia externa.

Ventajas en Volumen de Fabricación y Cadena de Suministro

He aquí un factor que rara vez se discute: ¿cuánto influye el aluminio en su decisión de compra cuando importa la fiabilidad de la cadena de suministro? El aluminio forjado se beneficia de cadenas de suministro automotrices consolidadas a las que la fibra de carbono simplemente no puede hacer frente.

La industria del forjado de aluminio cuenta con décadas de desarrollo de infraestructura. Múltiples proveedores compiten por obtener negocios, impulsando la innovación y manteniendo precios competitivos. Cuando necesita piezas de repuesto o componentes adicionales, rara vez surgen problemas de disponibilidad. Los tiempos de entrega son predecibles, y los estándares de calidad están bien establecidos en toda la industria.

La producción de fibra de carbono sigue siendo más especializada. Menor número de fabricantes significa menos competencia y precios más altos. Las interrupciones en el suministro afectan más gravemente la disponibilidad. La calidad puede variar considerablemente entre productores, lo que requiere una calificación cuidadosa de los proveedores.

Para las empresas que adquieren componentes en volumen, esta madurez de la cadena de suministro se traduce en ventajas prácticas: costos más predecibles, horarios de entrega confiables y estándares de calidad establecidos. Las mejoras de rendimiento del fibra de carbono deben justificar no solo el mayor costo del componente, sino también la mayor complejidad de la cadena de suministro.

La realidad del costo: la fibra de carbono forjada tiene un precio premium que resulta adecuado para aplicaciones profesionales críticas en cuanto al peso, mientras que el aluminio forjado ofrece un excelente rendimiento con una mejor reparabilidad y fiabilidad de la cadena de suministro para la mayoría de los usos reales.

Con los factores de costo y reparabilidad ahora claros, está listo para el beneficio práctico: recomendaciones específicas para asociar el material a la aplicación. Examinemos exactamente cuándo cada material ofrece el mejor valor para casos de uso comunes.

Guía de Selección de Materiales según la Aplicación

Ha asimilado las especificaciones técnicas, comprendido las implicaciones de costos y entendido los compromisos térmicos. Ahora surge la pregunta práctica: ¿qué material corresponde a su aplicación específica? La respuesta no es universal. Depende de lo que esté construyendo, cómo se utilizará y cuáles características de rendimiento son más importantes para sus objetivos.

Eliminemos la complejidad con recomendaciones claras y específicas según la aplicación. Ya sea que esté adquiriendo componentes automotrices, especificando piezas aeroespaciales o seleccionando productos de consumo, esta guía asocia cada material con su propósito basándose en requisitos reales de rendimiento.

Guía de Selección de Componentes Automotrices

La industria automotriz presenta las diferencias más claras en los casos de uso entre fibra de carbono forjada y aluminio forjado. Cada categoría de componente tiene requisitos distintos que favorecen un material sobre el otro.

| Categoría de Componentes | Material Recomendado | Fundamentación principal |

|---|---|---|

| Brazos de suspensión | Aluminio Forjado | Resistencia al calor, vida a la fatiga, reparabilidad, modos de falla predecibles |

| Ejes de transmisión | Aluminio Forjado | Gestión térmica, tolerancia al estrés cíclico, fabricación establecida |

| Pinzas de freno | Aluminio Forjado | Disipación de calor superior, mecanización, accesibilidad para mantenimiento |

| Paneles del cuerpo | Fibra de carbono forjada | Máximo ahorro de peso, atractivo estético, bajo estrés térmico |

| Revestimiento interior | Fibra de carbono forjada | Apariencia premium, reducción de peso, capacidad para formas complejas |

| Ruedas (uso en carretera) | Aluminio Forjado | Reparabilidad, rentabilidad, durabilidad comprobada |

| Ruedas (carreras) | Cualquiera (dependiendo de la aplicación) | Carbono para clases críticas en peso; aluminio para resistencia/fiabilidad |

| Componentes del Motor | Aluminio Forjado | Tolerancia térmica, resistencia a la fatiga, mecanización de precisión |

Al comparar llantas de carbono frente a llantas de aluminio para vehículos urbanos, el aluminio forjado gana en practicidad. Según Evolve GT, el aluminio ofrece una opción versátil y rentable para equipos que buscan un equilibrio entre rendimiento y asequibilidad. Solo la ventaja de reparabilidad justifica esta elección para vehículos de uso diario, donde los impactos con bordillos y los escombros en la carretera son realidades inevitables.

La ventaja del peso entre fibra de carbono y aluminio solo resulta decisiva cuando cada gramo se traduce en mejoras medibles de rendimiento. Los equipos profesionales de carreras justifican el uso de ruedas de carbono frente a las de aluminio basándose en cálculos de tiempos por vuelta, no en preferencias estéticas. Para los entusiastas aficionados que van al circuito los fines de semana, el aluminio forjado ofrece el 90 % del rendimiento a una fracción del costo y con una tolerancia a daños considerablemente superior.

Aplicaciones Aeroespaciales y de Carreras

Cuando el costo pasa a un segundo plano frente al rendimiento, el cálculo para la selección de materiales cambia drásticamente. Las aplicaciones de fibra de carbono en competición demuestran dónde se justifica su precio premium.

En el automovilismo profesional, la reducción de peso se multiplica en todos los sistemas del vehículo. Las ruedas más ligeras reducen la masa no suspendida, mejorando la respuesta de la suspensión. Los paneles de carrocería más ligeros bajan el centro de gravedad, aumentando la capacidad de curva. El efecto acumulado puede suponer segundos por vuelta. A ese nivel, la discusión entre fibra de carbono y aluminio se resuelve claramente a favor de la fibra de carbono en componentes críticos respecto al peso.

Consideraciones específicas para la industria aeroespacial

- Componentes para drones: La relación resistencia-peso del fibra de carbono forjado maximiza el tiempo de vuelo y la capacidad de carga útil

- Estructuras para satélites: La estabilidad térmica y la reducción de peso justifican el costo premium del material

- Paneles interiores para aeronaves: La reducción de peso a lo largo de miles de vuelos genera ahorros de combustible medibles

- Componentes para helicópteros: La reducción del peso rotacional mejora la respuesta y la eficiencia

Aplicaciones específicas para competición

- Paneles de carrocería: La fibra de carbono forjada proporciona una reducción máxima de peso con una excelente calidad superficial aerodinámica

- Componentes del chasis: Los enfoques con materiales mixtos optimizan la relación resistencia-peso en diferentes condiciones de esfuerzo

- Estructuras de seguridad: El aluminio suele ser preferido por sus características predecibles de deformación en escenarios de colisión

- Componentes de transmisión: El aluminio forjado soporta el calor y las cargas cíclicas en aplicaciones críticas del tren motriz

La industria de la caza con arco de fibra de carbono ofrece un paralelismo interesante. Los arqueros competitivos seleccionan componentes de fibra de carbono cuando la distribución del peso afecta la precisión del disparo, aceptando precios premium por mejoras de rendimiento medibles. Los usuarios recreativos suelen elegir alternativas de aluminio que ofrecen un excelente rendimiento a precios más accesibles.

Consideraciones para productos de consumo

Más allá del sector automotriz y aeroespacial, la selección de materiales para productos de consumo sigue una lógica similar pero con ponderaciones de prioridad diferentes. El atractivo estético, la posición de marca y la experiencia del usuario influyen frecuentemente en las decisiones junto con métricas de rendimiento puras.

| CATEGORÍA DE PRODUCTO | Material Recomendado | Factores principales de selección |

|---|---|---|

| Equipos De Movilidad | Fibra de carbono forjada | Reducción de la fatiga del usuario, facilidad de transporte y usabilidad diaria |

| Equipos Deportivos | Dependiendo de la aplicación | Los requisitos entre peso y durabilidad varían según el deporte |

| Carcasas para electrónicos | Fibra de carbono forjada | Posicionamiento premium, estabilidad térmica y propiedades electromagnéticas |

| Equipos al aire libre | Aluminio Forjado | Durabilidad, reparabilidad y rentabilidad |

El mercado de sillas de ruedas de fibra de carbono ejemplifica una alineación perfecta entre material y aplicación. Los usuarios transportan sus sillas varias veces al día, y cada libra ahorrada reduce la fatiga y mejora la independencia. El costo premium se justifica por las mejoras en la calidad de vida que se acumulan a lo largo de años de uso diario.

Los artículos deportivos demuestran una selección matizada. Un arco de fibra de carbono ofrece ventajas de rendimiento que exigen los arqueros competitivos, mientras que los tiradores recreativos pueden preferir la durabilidad y relación calidad-precio del aluminio. Las raquetas de tenis, los palos de golf y los componentes para ciclismo siguen patrones similares: los usuarios profesionales y aficionados serios justifican el costo de la fibra de carbono, mientras que los participantes ocasionales suelen elegir alternativas de aluminio igualmente capaces.

Tomar la decisión sobre su material

El marco de decisión se simplifica en tres preguntas clave:

- ¿Se traduce el ahorro de peso en mejoras de rendimiento medibles? Si la respuesta es afirmativa, la fibra de carbono merece una seria consideración.

- ¿Es importante la reparabilidad en su caso de uso? Si la respuesta es afirmativa, el aluminio forjado ofrece ventajas prácticas significativas.

- ¿Afecta la gestión térmica al rendimiento o a la seguridad? Si la respuesta es afirmativa, la superior conductividad del aluminio suele ser decisiva.

Elige fibra de carbono forjada cuando el ahorro de peso ofrezca resultados medibles que justifiquen un precio premium. Elige aluminio forjado cuando la prioridad sea la durabilidad, reparabilidad, gestión térmica o rentabilidad.

Con las orientaciones específicas para cada aplicación ahora claras, queda una pregunta: ¿cómo sintetizar todos estos factores en una decisión final para su situación específica? La sección final reúne todo lo analizado en recomendaciones aplicables.

Recomendaciones Finales y Elecciones Inteligentes de Materiales

Ha examinado las propiedades mecánicas, características térmicas, implicaciones de costos y compensaciones específicas de la aplicación. Ahora es el momento de sintetizar todo en orientaciones claras y aplicables. Ya sea que esté adquiriendo componentes para un programa de carreras, especificando piezas para vehículos de producción o seleccionando materiales para aplicaciones aeroespaciales, estas recomendaciones finales le ayudarán a tomar decisiones con confianza.

El debate entre fibra de carbono forjada y aluminio forjado no tiene un ganador universal. Cada material domina escenarios específicos, mientras que en otros presenta limitaciones. Comprender qué escenarios coinciden con sus necesidades determina si obtendrá el máximo valor de su inversión.

Tomando tu Decisión Final

Resumamos la comparación a su verdad esencial. ¿Es la fibra de carbono la opción adecuada para su aplicación? Eso depende completamente de sus prioridades y limitaciones.

La fibra de carbono forjada gana cuando el ahorro de peso proporciona rendimientos de desempeño medibles que justifican su precio premium. El aluminio forjado gana cuando son prioritarias la durabilidad, reparabilidad, gestión térmica y rentabilidad.

Considere estos factores de decisión en orden de importancia para su aplicación específica:

- Sensibilidad al peso: ¿Cuánta mejora de rendimiento aporta cada gramo ahorrado? En aplicaciones profesionales como las carreras y la aeroespacial, muchas veces se justifica cualquier costo por reducción de peso. En vehículos urbanos y productos de consumo rara vez se generan retornos comparables.

- Demandas Térmicas: ¿Su componente experimentará una generación significativa de calor o ciclos de temperatura? Los sistemas de frenos, componentes de transmisión y piezas de suspensión sometidas a alta tensión prefieren la superior conductividad térmica del aluminio.

- Tolerancia al daño: ¿Qué sucede cuando algo falla? La posibilidad de reparar el aluminio prolonga su vida útil y reduce los costos de reemplazo. El daño en la fibra de carbono generalmente implica un reemplazo completo.

- Las limitaciones presupuestarias: ¿Genera el mayor costo de 3 a 5 veces del aluminio un valor proporcional? Sea honesto sobre si está comprando rendimiento o estética.

- Fiabilidad de la Cadena de Suministro: ¿Puede aceptar plazos de entrega más largos y opciones limitadas de reparación? La cadena de suministro madura del aluminio ofrece predictibilidad que la fibra de carbono no puede igualar.

La decisión para diferentes perfiles de usuario

Su elección óptima de material depende de su caso de uso específico. A continuación se explica cómo deben abordar esta decisión distintos perfiles de usuario.

Equipos de carreras profesionales

Cuando los tiempos por vuelta justifican cualquier gasto, la fibra de carbono forjada gana su lugar en paneles de carrocería, componentes aerodinámicos y estructuras críticas en cuanto al peso. Sin embargo, incluso en los niveles más altos, el aluminio forjado sigue siendo preferido para componentes de frenos críticos por calor, estructuras de seguridad que requieren deformación predecible y elementos del tren motriz sometidos a tensiones térmicas cíclicas. Los equipos más inteligentes utilizan estratégicamente ambos materiales en lugar de elegir exclusivamente uno.

Entusiastas del rendimiento y participantes en jornadas de pista

El aluminio forjado ofrece la mejor propuesta de valor. Obtienes una reducción de peso significativa frente a las alternativas fundidas, excelente durabilidad para uso repetido y posibilidad de reparación cuando ocurre el incidente inevitable. Reserva el presupuesto en fibra de carbono para componentes donde tenga el mayor impacto, como prendas de fibra de carbono y equipos de seguridad ligeros, en lugar de extender precios premium a toda tu construcción.

Fabricantes y proveedores de automóviles

La producción en volumen favorece la infraestructura de fabricación establecida y los costos predecibles del aluminio forjado. Para los fabricantes que eligen componentes de aluminio forjado, asociarse con IATF 16949 fabricantes certificados garantiza calidad y confiabilidad para piezas automotrices críticas. Esta certificación demuestra el compromiso con la gestión de calidad específica para la industria automotriz, la prevención de defectos y la mejora continua.

Organizaciones como Shaoyi (Ningbo) Metal Technology combinan la certificación IATF 16949 con flexibilidad manufacturera que responde a las necesidades reales de la cadena de suministro. Su capacidad, que abarca desde prototipado rápido en tan solo 10 días hasta producción masiva de alto volumen, significa que puede validar diseños rápidamente antes de comprometerse con volúmenes de producción. Con ingeniería interna que asegura que componentes como brazos de suspensión y ejes de transmisión cumplan con especificaciones exactas, y una ubicación estratégica cerca del puerto de Ningbo que permite entregas globales rápidas, los socios de fabricación certificados simplifican la adquisición manteniendo un control de calidad riguroso.

Contratistas de la Industria Aeroespacial y de Defensa

El ahorro de peso a menudo justifica el precio premium de la fibra de carbono cuando se compara con los costos de combustible durante la vida útil de las aeronaves o con mejoras en la capacidad de carga. Sin embargo, el aluminio mantiene su posición en componentes que requieren gestión térmica, reparabilidad en campo o características de falla predecibles. Los enfoques con materiales mixtos suelen optimizar el rendimiento general del sistema.

Desarrolladores de Productos para el Consumidor

Ajuste el material a la percepción de valor del usuario. Los mercados premium como la electrónica de alta gama, bienes de lujo y prendas de fibra de carbono se benefician del atractivo estético y las propiedades ligeras de la fibra de carbono. Los productos de mercado masivo generalmente prefieren la relación costo-efectividad y durabilidad del aluminio, reservando la fibra de carbono para elementos decorativos o diferenciación comercial.

Las decisiones más inteligentes sobre materiales no consisten en elegir el material "mejor". Se trata de combinar las características del material con los requisitos de la aplicación, respetando al mismo tiempo las limitaciones presupuestarias y las restricciones de la cadena de suministro.

Su camino hacia adelante

Armado con esta comparación completa, ahora puede abordar la selección de materiales con confianza. Recuerde que las decisiones entre aluminio y fibra de carbono rara vez dependen de un solo factor. La opción ganadora equilibra múltiples consideraciones específicas para su aplicación, presupuesto y requisitos de rendimiento.

Para componentes en los que tenga sentido utilizar aluminio forjado, priorice proveedores con sistemas de calidad comprobados y flexibilidad en la fabricación. Para aplicaciones que requieran las ventajas en ligereza de la fibra de carbono forjada, asegúrese de que su presupuesto considere los precios superiores y la reparabilidad limitada.

Ya sea que esté construyendo coches de carreras, especificando componentes aeronáuticos o desarrollando productos de consumo, la elección adecuada del material potencia su intención de diseño. Elija sabiamente, adquiera con cuidado y permita que las propiedades del material trabajen a favor de sus objetivos y no en contra.

Preguntas frecuentes sobre fibra de carbono forjada versus aluminio forjado

1. ¿Son mejores las ruedas de fibra de carbono que las de aluminio forjado?

Depende del caso de uso. Las ruedas de fibra de carbono ofrecen un ahorro de peso superior, reduciendo la masa no suspendida en un 40-50 % en comparación con el aluminio, lo que mejora la aceleración y la maniobrabilidad. Sin embargo, las ruedas de aluminio forjado ofrecen mayor durabilidad, posibilidad de reparación y mejor relación costo-beneficio para el uso diario. Las ruedas de fibra de carbono son más vulnerables a los daños por impacto y normalmente requieren reemplazo completo cuando se dañan, mientras que las ruedas de aluminio a menudo pueden repararse. Para usos enfocados en pista, donde los tiempos por vuelta justifican el precio premium, la fibra de carbono destaca. Para uso en carretera, el aluminio forjado ofrece el mejor equilibrio entre rendimiento y practicidad.

2. ¿Cuál es la diferencia de resistencia entre la fibra de carbono forjada y el aluminio forjado?

La fibra de carbono forjada demuestra una relación resistencia-peso significativamente más alta en comparación con el aluminio forjado. En pruebas de flexión frente al aluminio 6082-T6, la fibra de carbono forjada resistió casi el doble de carga antes de la falla (220 kg frente a 120 kg). Sin embargo, el aluminio forjado ofrece un módulo elástico más alto (aproximadamente 70 GPa frente a 30-50 GPa), lo que significa que resiste mejor la deformación bajo carga. El aluminio también proporciona una resistencia superior a la fatiga en aplicaciones con cargas cíclicas y modos de falla más predecibles, lo que lo hace preferible para componentes críticos de seguridad como brazos de suspensión y sistemas de frenos.

3. ¿Cuánto más caro es el carbono forjado en comparación con el aluminio?

El fibra de carbono cuesta aproximadamente de 5 a 10 veces más que el aluminio en términos de material base, con un precio del aluminio de $1.50-$2.00 por libra frente al fibra de carbono que ronda los $10-$20+ por libra. Para juegos completos de ruedas, las opciones en fibra de carbono oscilan entre $5,000 y $15,000 o más, mientras que juegos comparables de aluminio forjado cuestan entre $1,500 y $4,000. La complejidad del proceso de fabricación incrementa aún más los costos del fibra de carbono, ya que requiere equipos especializados y técnicos calificados. Además, los componentes de fibra de carbono normalmente deben reemplazarse por completo cuando se dañan, mientras que los componentes de aluminio a menudo pueden repararse, lo cual afecta el costo total de propiedad.

4. ¿Qué material maneja mejor el calor para aplicaciones automotrices?

El aluminio forjado destaca en la gestión térmica con una conductividad térmica de 130-200 W/m·K, frente a solo 5-10 W/m·K del fibra de carbono forjada. Esto hace que el aluminio sea 15-30 veces más eficaz para disipar el calor. Para componentes de frenos, piezas de motor y cualquier aplicación donde la acumulación de calor afecte el rendimiento o la seguridad, el aluminio es la opción clara. La menor conductividad térmica de la fibra de carbono puede provocar acumulación de calor durante frenadas repetidas, lo que podría ablandar las resinas y comprometer el rendimiento. Sin embargo, la fibra de carbono ofrece una mejor estabilidad dimensional ante cambios de temperatura debido a su menor expansión térmica.

5. ¿Se pueden reparar los componentes de fibra de carbono forjada cuando están dañados?

El fibra de carbono forjado tiene opciones de reparación extremadamente limitadas en comparación con el aluminio forjado. Aunque podrían abordarse rayones cosméticos menores en las capas de barniz transparente, cualquier daño estructural requiere típicamente el reemplazo completo del componente. La naturaleza compuesta del fibra de carbono implica que daños internos como deslaminación o rotura de fibras pueden ser invisibles desde la superficie, pero comprometer la integridad estructural. Por el contrario, el aluminio forjado puede soldarse, mecanizarse, enderezarse y volver a pulirse. Esta diferencia en reparabilidad impacta significativamente los costos de propiedad, especialmente en aplicaciones propensas a daños por escombros en la carretera o impactos.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —