- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Recubrimiento en Polvo Impecable sobre Aluminio Fundido Explicado

Time : 2025-11-28

TL;DR

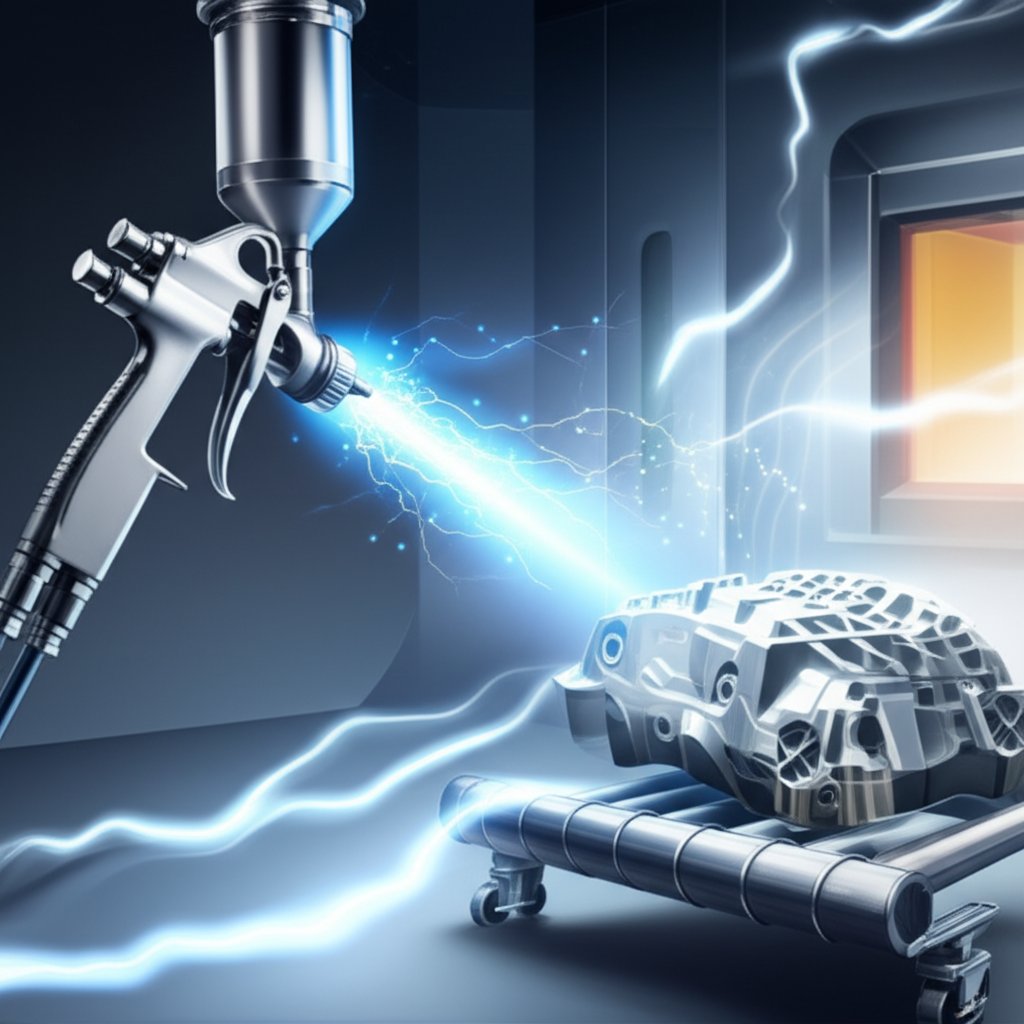

Sí, el recubrimiento en polvo sobre aluminio fundido no solo es posible, sino que también es un método de acabado altamente recomendado. Proporciona un acabado duradero, protector y estético que supera significativamente a la pintura convencional. El éxito depende de una preparación meticulosa de la superficie, que incluye una limpieza exhaustiva y un paso crítico previo de presecado llamado desgasificación, antes de la aplicación electrostática y el curado térmico del polvo.

Las ventajas del recubrimiento en polvo en aluminio fundido

Elegir el acabado adecuado para piezas de aluminio fundido es crucial para el rendimiento y la longevidad. El recubrimiento en polvo se ha consolidado como una opción superior para muchas aplicaciones debido a su combinación única de durabilidad, flexibilidad estética y beneficios medioambientales. A diferencia de la pintura líquida, que depende de disolventes, el recubrimiento en polvo es un proceso de acabado en seco en el que un polvo de resina polimérica se aplica electrostáticamente y luego se cura con calor, creando una capa dura y resistente sobre el metal.

Este proceso da como resultado un acabado significativamente más resistente y con mayor capacidad para soportar esfuerzos físicos y ambientales. Ofrece una excelente protección contra astilladuras, rayaduras y abrasión, lo que lo hace ideal para piezas que tendrán un uso intensivo o estarán expuestas a condiciones severas. El proceso de unión térmica crea un recubrimiento mucho más grueso que la pintura líquida, sin riesgo de escurrimiento o goteo, garantizando una protección uniforme incluso en formas complejas.

Además, la composición química de los recubrimientos en polvo ofrece una defensa robusta contra la corrosión, los rayos UV y diversos productos químicos. Esto lo convierte en una opción ideal para componentes utilizados en entornos exigentes, como aplicaciones automotrices o marinas. Por ejemplo, en la fabricación de componentes de alto rendimiento, como los destinados a la industria automotriz, un acabado resistente es imprescindible. Para soluciones de precisión como piezas forjadas para automóviles, un acabado de calidad garantiza tanto el rendimiento como la durabilidad. Muchas aplicaciones en sectores que van desde la aeroespacial hasta las telecomunicaciones dependen de esta protección mejorada para prolongar la vida útil de sus productos y reducir los costos de mantenimiento.

Los beneficios clave del recubrimiento en polvo para fundiciones de aluminio incluyen:

- Superior Durability: El recubrimiento curado forma una capa resistente y antidesgaste que soporta impactos y minimiza los daños por arañazos y astillamientos.

- Resistencia a la corrosión: Crea una barrera continua que protege el sustrato de aluminio contra la humedad, productos químicos y sal, previniendo eficazmente la corrosión.

- Versatilidad estética: El recubrimiento en polvo está disponible en una amplia variedad de colores, texturas y niveles de brillo, lo que permite una personalización extensa para cumplir con requisitos específicos de diseño.

- Proceso Ecológico: El proceso de aplicación libera cantidades despreciables de compuestos orgánicos volátiles (COV), lo que lo convierte en una opción más responsable desde el punto de vista ambiental en comparación con las pinturas a base de disolventes. Además, el polvo sobrante puede recolectarse y reutilizarse, minimizando los residuos.

- Cobertura Uniforme: El método de aplicación electrostática garantiza que el polvo envuelva la pieza, proporcionando una cobertura constante incluso en diseños complejos y áreas de difícil acceso.

Preparación del aluminio fundido para un acabado impecable

El factor más crítico para lograr un recubrimiento en polvo duradero y de larga duración sobre aluminio fundido es la preparación de la superficie. La naturaleza porosa del aluminio fundido puede atrapar aire y contaminantes, los cuales, si no se eliminan, provocarán defectos como burbujas, poros y mala adherencia. Es fundamental un proceso meticuloso de varios pasos para garantizar que el polvo se una correctamente y que el acabado final sea liso y resistente.

Omitir cualquiera de estos pasos puede comprometer la integridad de todo el recubrimiento. Por ejemplo, no desgasificar adecuadamente la pieza es una causa común de defectos superficiales. Cuando la pieza se calienta en el horno de curado, cualquier gas atrapado se expande y atraviesa el polvo en fusión, dejando ampollas o poros en el acabado final. De manera similar, una limpieza inadecuada deja una película de aceite o residuos que impide que el polvo se adhiera a la superficie metálica, lo que conduce a descamación o desprendimiento posterior.

Siga estos pasos esenciales para una preparación óptima:

- Limpieza y desengrase: El primer paso consiste en eliminar todos los contaminantes superficiales. Esto implica el uso de limpiadores alcalinos, disolventes o limpieza ultrasónica para lavar completamente cualquier aceite, grasa, suciedad o residuos de procesamiento de la superficie de la pieza fundida. Una superficie completamente limpia es la base para un recubrimiento exitoso.

- Tratamiento mecánico: Para crear un perfil de superficie que favorezca una fuerte adhesión, se utiliza un tratamiento mecánico como chorro de arena o granallado. Este proceso elimina cualquier oxidación existente y ligeramente engruesa la superficie del aluminio. Según expertos de Diecasting-mould.com , este paso es fundamental para ayudar al recubrimiento en polvo a adherirse al metal.

- Precalentado (desgasificación): Este es un paso crucial único en metales fundidos. La pieza se calienta en un horno (típicamente entre 180 y 200 °C) antes de aplicar el polvo. Como se menciona en un artículo de CEX Casting , este proceso, conocido como desgasificación, expulsa cualquier aire atrapado o humedad residual de los poros del metal, evitando que causen defectos durante la etapa final de curado.

- Recubrimiento por conversión química: Para obtener una máxima resistencia a la corrosión y adherencia, se aplica un recubrimiento por conversión química. Este tratamiento, que suele utilizar soluciones cromatadas o no cromatadas, modifica la superficie del aluminio para hacerla más receptiva al recubrimiento en polvo y proporciona una capa adicional de protección contra la oxidación.

El proceso de aplicación y curado del recubrimiento en polvo

Una vez que la pieza de aluminio está adecuadamente preparada, pasa a las etapas de aplicación y curado, donde el polvo seco se transforma en una capa protectora sólida. Este proceso en dos fases depende de los principios de la electrostática y la química térmica para crear un acabado uniforme y extremadamente duradero. Toda la operación se realiza en un entorno controlado para evitar contaminación por polvo u otras partículas en suspensión.

La aplicación comienza con el proceso de pulverización electrostática. El polvo seco se alimenta a una pistola pulverizadora especializada que transmite una carga eléctrica positiva a las partículas. La pieza de aluminio fundido a presión está conectada a tierra, creando una diferencia de potencial eléctrico. Cuando el polvo cargado se rocía hacia la pieza, es atraído naturalmente hacia la superficie conectada a tierra, envolviéndola de manera uniforme. Esta atracción electrostática garantiza que el polvo se adhiera a la pieza en una capa uniforme, alcanzando esquinas y geometrías complejas que serían difíciles de cubrir con pintura líquida.

Después de aplicar el polvo, la pieza se transfiere cuidadosamente a un horno de curado. El calor dentro del horno, que normalmente se establece alrededor de 200°C (400°F) durante 10 a 20 minutos, inicia una transformación química. Primero, el polvo se derrite y fluye, formando una película líquida continua sobre toda la superficie. Luego, mientras permanece a esa temperatura, ocurre una reacción química de reticulación, creando una red polimérica densa e interconectada. Una vez completado este proceso de curado, la pieza se retira del horno y se deja enfriar, endureciéndose hasta formar el acabado final, resistente y duradero.

Recubrimiento en Polvo vs. Otros Acabados (Anodizado y Pintura)

Aunque el recubrimiento en polvo ofrece una combinación atractiva de características, es importante comprender cómo se compara con otros acabados comunes para aluminio como el anodizado y la pintura líquida. Cada método tiene ventajas distintas y es adecuado para diferentes aplicaciones, por lo que la mejor opción depende de sus requisitos específicos en cuanto a durabilidad, apariencia, costo e impacto ambiental.

El anodizado es un proceso electroquímico que crea una capa de óxido muy dura, duradera y resistente a la corrosión en la superficie del aluminio. No es un recubrimiento que se sitúa encima del metal, sino una parte integral del mismo. La pintura líquida, la opción más tradicional, consiste en aplicar un pigmento a base de disolvente en capas finas. Suele ser la opción de menor costo, pero generalmente ofrece la menor durabilidad.

Una comparación detallada de Gabrian.com destaca que el recubrimiento en polvo suele representar un término medio, ofreciendo mayor durabilidad que la pintura y más opciones de color que el anodizado, a menudo a un costo inferior al del anodizado. La elección depende finalmente del uso previsto del producto y de los objetivos de diseño.

| Tipo de acabado | Durabilidad | Resistencia a la corrosión | Costo | Opciones de color | Impacto Ambiental |

|---|---|---|---|---|---|

| Recubrimiento en polvo | Alta (Resiste golpes y rayaduras) | Excelente | Moderado | Amplia | Baja (Sin compuestos orgánicos volátiles) |

| Anodizado | Muy alta (Superficie extremadamente dura) | Excelente | Alto | Limitada (Generalmente metálica) | Moderada (Implica el uso de ácidos) |

| Pintura líquida | Bajo (Propenso a astillarse y rayarse) | Bueno | Bajo | Amplia | Alto (Contiene COV) |

Para aplicaciones que requieren máxima dureza y resistencia al desgaste, el anodizado puede ser la mejor opción. Para proyectos de bajo costo donde la durabilidad no es la principal preocupación, la pintura líquida puede ser suficiente. Sin embargo, para la mayoría de las aplicaciones de aluminio fundido, el recubrimiento en polvo ofrece la combinación ideal de rendimiento, estética y valor.

Preguntas Frecuentes

1. ¿Se puede aplicar recubrimiento en polvo a piezas fundidas?

Sí, absolutamente. El recubrimiento en polvo es una excelente opción para acabar componentes de aluminio y zinc fundidos. Se utiliza ampliamente para proporcionar un recubrimiento protector y cosmético, valorado por su durabilidad y apariencia de alta calidad. La clave para obtener un resultado exitoso es una preparación superficial minuciosa para compensar la porosidad del material.

2. ¿Cuál es el mejor recubrimiento para aluminio fundido?

El recubrimiento "mejor" depende de las necesidades específicas de la aplicación. Para un equilibrio entre excelente durabilidad, resistencia a la corrosión, rentabilidad y una amplia gama de opciones de color, el recubrimiento en polvo suele considerarse la mejor opción general. Para una resistencia extrema al desgaste, el anodizado podría ser superior. Para aplicaciones en las que el costo es el factor principal y la durabilidad es menos crítica, la pintura líquida podría ser adecuada.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —