- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Factores que Afectan el Costo del Troquel de Estampado: Análisis de 5 Factores Clave

Time : 2025-12-29

TL;DR

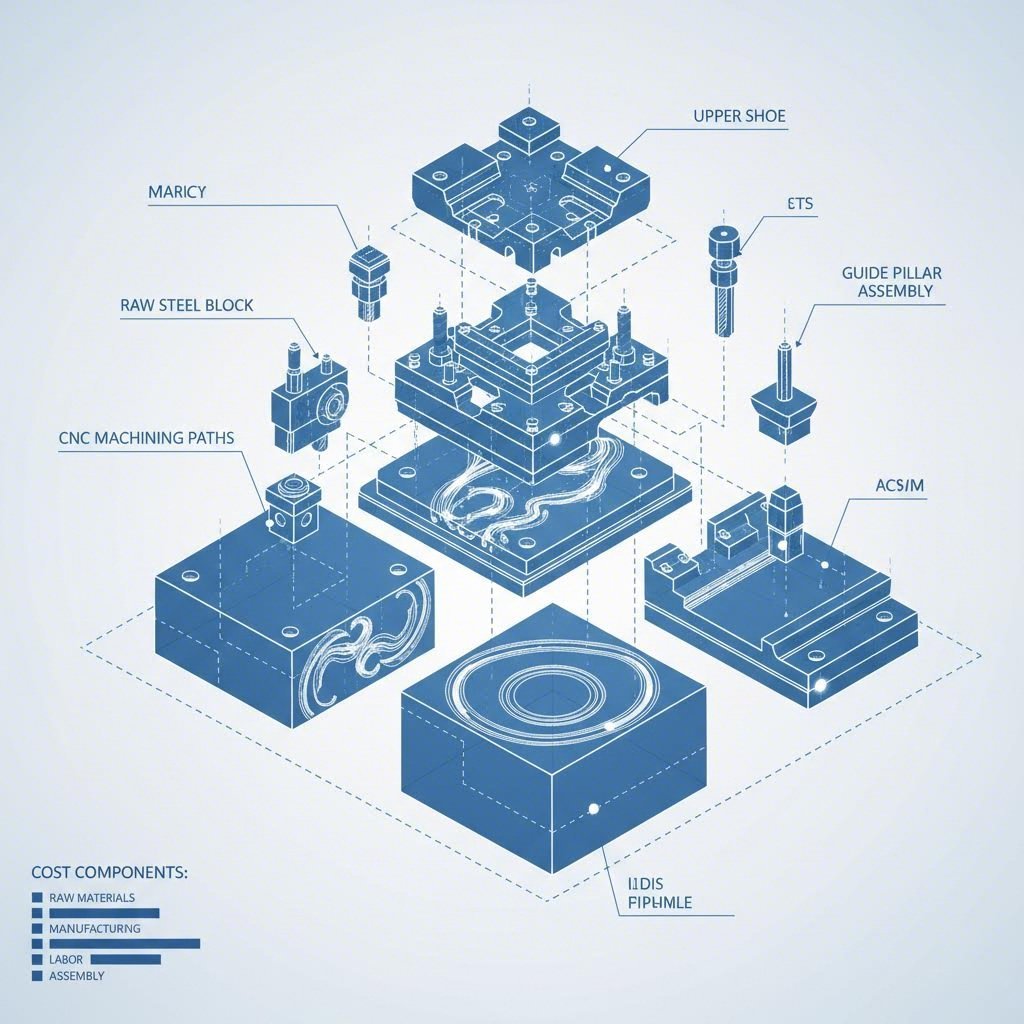

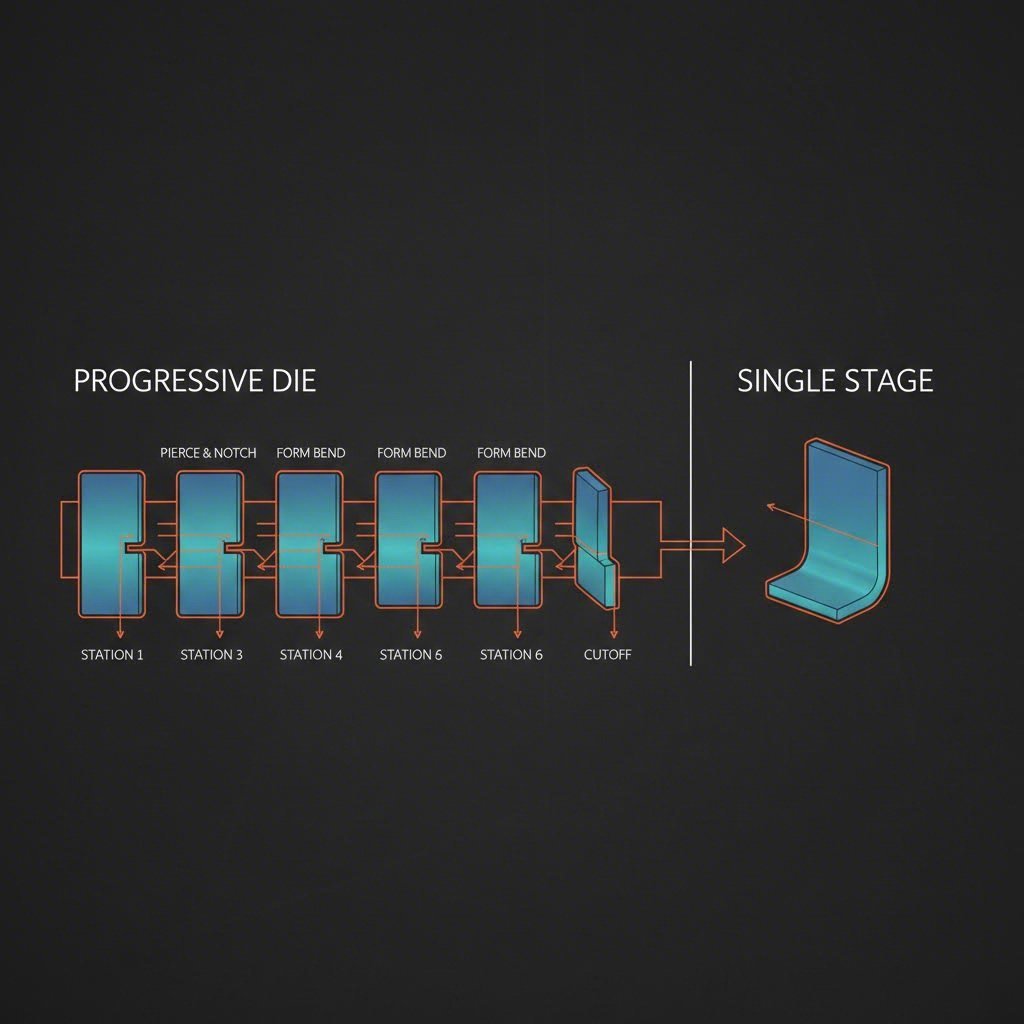

El costo del troquel de estampado está determinado principalmente por cuatro factores clave: complejidad de la Parte (tolerancias y geometría), tipo de dado (progresivo frente a una sola etapa), selección de Materiales , y volumen de producción . Una regla general útil basada en datos de la industria sugiere que cada estación adicional en un troquel progresivo incrementa el costo total aproximadamente entre un 8 % y un 12 % debido al tiempo adicional de diseño y mecanizado. Aunque las herramientas "Clase A" requieren una inversión inicial más alta (a menudo superior a $50,000) por el uso de aceros para herramientas endurecidos y facilidad de mantenimiento, reducen drásticamente el precio por unidad en producciones de alto volumen. Por el contrario, las herramientas blandas son mejores para prototipos, pero carecen de durabilidad a largo plazo.

Complejidad y Geometría de la Pieza: El Principal Factor de Costo

El diseño físico de la pieza es la variable más significativa para determinar el precio de un troquel de estampado. La complejidad no se trata solo del número de características, sino de la mecánica necesaria para formarlas. Una arandela plana sencilla requiere una operación básica de punzonado, mientras que un panel de carrocería automotriz de embutición profunda implica contornos complejos que pueden requerir múltiples reembolsados, cuñas y deslizadores para lograr la forma final.

Las tolerancias estrechas son un multiplicador importante del costo. Cuando las tolerancias son inferiores a ±0,001 pulgadas, el fabricante del troquel debe emplear maquinado por descarga eléctrica (EDM) y rectificado con máquina de plantilla en lugar del fresado CNC estándar. Esta mano de obra de precisión es significativamente más costosa. Además, la geometría compleja dicta el número de estaciones requeridas en el troquel. Según datos de estimación de costos de Shaoyi, agregar una sola estación a un diseño de troquel progresivo generalmente incrementa el precio de la herramienta en 8% a 12% los ingenieros pueden reducir estos costos aplicando principios de Diseño para la Fabricación (DFM), como relajar tolerancias no críticas y simplificar los radios de doblado para reducir el número total de estaciones.

Tipo de Troquel y Volumen de Producción: Asignación de la Clase de Herramienta según las Necesidades

Su Uso Anual Estimado (EAU) debe determinar la clase de herramienta que encargue. La industria clasifica los troqueles en clases según su durabilidad y capacidad de volumen:

- Herramientas Clase A: Diseñadas para producción de alto volumen (a menudo superan el millón de golpes). Estas herramientas utilizan aceros para troqueles endurecidos de alta calidad y están diseñadas para facilitar el mantenimiento. Aunque el costo inicial es elevado, ofrecen el precio más bajo por pieza y tiempos muertos mínimos.

- Herramientas Clase C: A menudo denominadas "herramientas blandas", están construidas para series de baja producción o prototipos (menos de 10.000 piezas). Utilizan materiales más económicos y diseños simplificados, lo que reduce la inversión inicial pero incrementa las necesidades de mantenimiento y los costos laborales por pieza.

La elección entre matrices progresivas y troqueles de una sola etapa (en línea) también afecta al presupuesto. Las matrices progresivas, que realizan múltiples operaciones con cada golpe de prensa, tienen un precio más elevado debido a su complejidad y tamaño. Sin embargo, para volúmenes superiores a 25.000 piezas por año, la eficiencia de una matriz progresiva suele compensar el costo inicial de ingeniería no recurrente (NRE) al reducir significativamente el costo de mano de obra por pieza.

Selección de Material: Pieza de trabajo vs. Acero para herramientas

Los costos del material afectan la cotización desde dos ángulos: el material que está siendo troquelado y el material del que está hecha la matriz. Los materiales de alta resistencia como el titanio, el Inconel o el acero avanzado de alta resistencia (AHSS) son abrasivos y difíciles de conformar. El troquelado de estos materiales requiere que la matriz sea construida con aceros para herramientas de grado premium carburo o especialmente recubiertos para evitar un desgaste rápido. La herramienta de carburo puede costar tres veces más que el acero para herramientas D2 estándar debido a la necesidad de acabado con diamante y corte por hilo.

Por el contrario, el troquelado de metales más blandos como el aluminio o el latón permite utilizar acero para herramientas estándar A2 o D2, que es más fácil y económico de mecanizar. Los equipos de compras deben comprender este equilibrio: solicitar un presupuesto para una pieza de acero inoxidable dará lugar inevitablemente a un costo mayor de utillaje que el mismo diseño de pieza en acero suave, simplemente debido al factor de desgaste del troquel.

Factores secundarios de costo: mano de obra, ubicación y especialización

Más allá de la herramienta física, las variables específicas del proveedor desempeñan un papel fundamental en el precio final. Las tarifas de mano de obra varían considerablemente según la región; un taller de troqueles en una zona de alto costo de vida como California cobrará significativamente más por horas de diseño y mecanizado que un taller en Wisconsin o en el extranjero. Además, importa la "especialización" del taller de troqueles. Un fabricante especializado en paneles automotrices masivos de Clase A tendrá altos costos generales y tarifas horarias que los hacen poco competitivos para soportes pequeños y sencillos.

También es fundamental considerar el Costo Total de Propiedad (TCO) en lugar de solo el precio inicial. Los moldes importados de bajo costo pueden parecer atractivos al principio, pero a menudo conllevan "costos ocultos" como calidad inferior del acero, barreras de comunicación y retrasos costosos en el envío. Shaoyi Metal Technology supera esta brecha ofreciendo una solución llave en mano que combina fabricación rentable con precisión certificada según IATF 16949. Ya sea que necesite prototipado rápido (entregando 50 piezas en tan solo cinco días) o producción automotriz de alto volumen, su enfoque integrado garantiza que la inversión en utillajes se alinee perfectamente con sus estándares de calidad y requisitos de volumen, mitigando los riesgos asociados frecuentemente con la compra global.

Métodos de Estimación de Costos: Cómo los Proveedores Calculan sus Cotizaciones

Comprender cómo los proveedores generan sus cifras puede ayudarle a negociar mejor. Hay dos métodos principales utilizados en la industria:

| Método | Descripción | Ventajas y Desventajas |

|---|---|---|

| Basado en Similitud | Estima el costo basándose en datos históricos de proyectos anteriores similares. |

Pros: Rápido y requiere menos detalle. Contras: Alto margen de error; a menudo omite factores únicos de complejidad. |

| Analítico (Software) | Calcula el costo desglosando cada hora de mecanizado, libra de material y ciclo de tratamiento térmico. |

Pros: Altamente preciso y transparente. Contras: Demanda mucho tiempo; requiere modelos CAD detallados. |

Para obtener la fijación de precios más precisa, los gestores de compras deben solicitar un desglose analítico. Esta transparencia permite ver exactamente cómo los cambios en el diseño, como aflojar una tolerancia o cambiar un material, afectarían el costo final del troquel.

Implicaciones para la Compra Estratégica

El costo de un troquel de estampado no es un precio fijo de materia prima, sino un reflejo del riesgo, durabilidad y capacidad. La forma más efectiva de controlar estos costos no es exigir un margen más bajo al proveedor, sino colaborar en Diseño para Fabricabilidad (DFM) . Al involucrar a su proveedor de matrices desde una etapa temprana del diseño, puede identificar los "factores de costo" en su geometría, como radios ajustados o tolerancias innecesarias, y eliminarlos antes de que se corte el acero. En última instancia, el objetivo es equilibrar el gasto inicial de costos no recurrentes (NRE) con la fiabilidad a largo plazo necesaria para mantener su línea de producción funcionando sin interrupciones.

Preguntas Frecuentes

1. ¿Cuánto cuesta una matriz de estampado metálico?

Los costos varían enormemente según la complejidad. Una matriz sencilla de una sola etapa para un soporte pequeño podría costar entre $3,000 y $5,000. Sin embargo, una matriz progresiva compleja para un componente automotriz generalmente oscila entre $15,000 y más de $50,000. Las matrices grandes de transferencia Clase A para paneles de carrocería pueden superar fácilmente los $150,000.

2. ¿Cuáles son los defectos en el proceso de estampado que aumentan el costo?

Los defectos comunes incluyen fisuración, arrugamiento y rebabas excesivas. Estos problemas suelen deberse a un diseño deficiente de la matriz o a una selección incorrecta del material. Corregir estos defectos requiere costosas modificaciones de la matriz, ajustes basados en prueba y error (depuración) y tiempos muertos de producción. Invertir en software de simulación durante la fase de diseño puede prevenir estos errores costosos.

3. ¿Cuáles son los 7 pasos del método de estampado?

Aunque los procesos varían, la secuencia estándar suele incluir: 1) Corte (recorte de la forma general), 2) Perforación (agregar agujeros), 3) Embutición (formado con profundidad), 4) Doblado (creación de ángulos), 5) Doblado en aire (formado sin apoyo inferior), 6) Apoyado/Acuñado (estampado para precisión) y 7) Recorte (eliminación de material sobrante). Cada paso añade una "estación" a la matriz, incrementando progresivamente el costo del utillaje.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —