- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Control térmico en automoción con disipadores de calor de aluminio extruido

Time : 2025-12-06

TL;DR

Los disipadores de calor de aluminio extruido son componentes esenciales de gestión térmica para aplicaciones automotrices modernas, creados forzando una aleación de aluminio calentada a través de una matriz para formar un perfil complejo con aletas. Son fundamentales para disipar el calor de electrónicos sensibles como las Unidades de Control del Motor (ECU), inversores de potencia y sistemas de iluminación LED. Su uso extendido se debe a una excelente combinación de alta conductividad térmica, bajo peso, rentabilidad y gran flexibilidad de diseño, garantizando la confiabilidad y longevidad de los sistemas vehiculares.

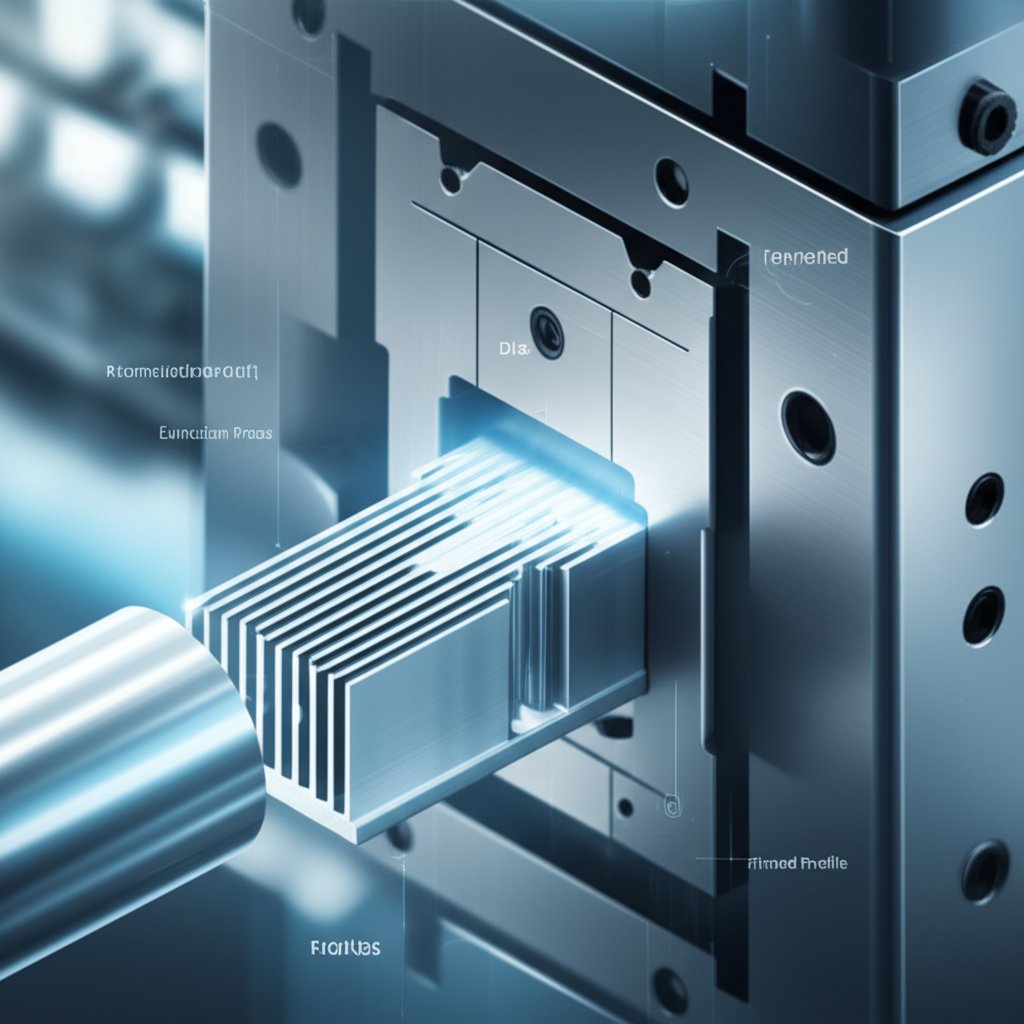

Los fundamentos de los disipadores de calor de aluminio extrudido

Un disipador de calor extrudido es un dispositivo de enfriamiento diseñado específicamente para aumentar el área de superficie disponible para la disipación de calor de un componente electrónico a un fluido circundante, típicamente aire. El término "extrusionado" se refiere a su proceso de fabricación, que es fundamental para su rendimiento y rentabilidad. En este proceso, un billete cilíndrico de aleación de aluminio se calienta hasta un estado maleable y luego se forza a través de un matriz de acero con una vara de alta presión. Esta acción forma un perfil continuo con la forma exacta de la sección transversal del troquel, que luego se corta a la longitud requerida. Este método permite la creación de geometrías de aletas intrincadas que maximizan el área de superficie para una transferencia de calor eficiente, un principio básico de la gestión térmica, tal como se detalla en los recursos de Zetwerk .

El aluminio es el material de elección para estas aplicaciones, principalmente debido a sus propiedades térmicas superiores y ventajas de fabricación. Las aleaciones como 6063 y 6061 se especifican comúnmente por su excelente conductividad térmica, buena resistencia mecánica y alta resistencia a la corrosión. Mientras que el cobre ofrece una conductividad térmica significativamente mayor, el aluminio proporciona una solución más práctica para el uso automotriz. Es significativamente más ligeroaproximadamente un tercio de la densidad del cobrey más rentable, tanto en el precio de las materias primas como en los costes de las herramientas. Como ha destacado Hidrógeno la capacidad del aluminio para formar fácilmente perfiles complejos lo hace mucho más versátil que el cobre para crear disipadores de calor optimizados y específicos de la aplicación.

La combinación de un proceso de fabricación eficiente y un material ideal hace que los disipadores de calor de aluminio extrudido sean una piedra angular de la ingeniería térmica. El proceso permite una calidad constante durante las series de producción de gran volumen, asegurando que cada pieza cumpla con especificaciones térmicas y mecánicas precisas. Las propiedades inherentes del aluminio aseguran que estos componentes funcionen de manera confiable en las condiciones exigentes que se encuentran en los entornos automotrices, proporcionando una solución ligera pero robusta para la disipación de calor.

Aplicaciones críticas en el sector automotriz y retos térmicos

La creciente electrificación y complejidad de los vehículos modernos han hecho que la gestión térmica eficaz sea más crítica que nunca. Los disipadores de calor de aluminio extrudido son fundamentales para garantizar la fiabilidad y el rendimiento de numerosos sistemas electrónicos que generan calor significativo. Su aplicación abarca varias áreas clave dentro de un vehículo, cada una con desafíos térmicos únicos.

Unidades de control del motor (ecus)

La ECU es el cerebro de un vehículo moderno, que controla todo, desde el rendimiento del motor y la eficiencia de combustible hasta las emisiones. Estos poderosos microprocesadores generan calor sustancial durante el funcionamiento. Si no se disipa adecuadamente, este calor puede provocar una degradación del rendimiento o una falla completa, lo que compromete la seguridad y la funcionalidad del vehículo. Los disipadores de calor de aluminio extrudido están diseñados para montarse directamente en la carcasa de la ECU, proporcionando una gran superficie para transferir eficientemente el calor de la electrónica sensible mediante convección natural o forzada. Sus perfiles personalizados pueden ser diseñados para encajar en los espacios estrechos y propensos a la vibración de la sala de motores.

Electrónica de potencia (inversores y convertidores)

En los vehículos eléctricos (EV), híbridos (HEV), e incluso los motores de combustión interna tradicionales, la electrónica de potencia como los inversores y los convertidores CC-CC gestionan el flujo de electricidad de alto voltaje. Estos componentes son esenciales para controlar el motor eléctrico y cargar la batería. El proceso de conversión y regulación de las altas corrientes genera calor intenso y concentrado. Los disipadores de calor de aluminio, a menudo con estructuras complejas de aletas, son esenciales para enfriar estos módulos de energía. Como lo señalan fuentes como Extrusiones con BRT , estos disipadores de calor aseguran que componentes como transistores de potencia y circuitos integrados funcionen dentro de sus límites de temperatura seguros, evitando la fuga térmica y garantizando la longevidad del tren motriz del vehículo.

Sistemas de iluminación avanzados (LED)

La iluminación automotriz moderna se ha desplazado en gran medida a los diodos emisores de luz (LED) para faros, faros traseros e iluminación interior debido a su eficiencia y larga vida útil. Sin embargo, el rendimiento y la longevidad de un LED son muy sensibles a la temperatura. El calor excesivo puede causar una disminución en la luz y cambios de color. Los disipadores de calor de aluminio extrudido se utilizan ampliamente para enfriar módulos LED, a menudo formando la carcasa estructural del propio dispositivo luminoso. La flexibilidad del diseño de la extrusión permite soluciones de enfriamiento compactas y estéticamente integradas que gestionan eficazmente el calor, garantizando un rendimiento de iluminación constante y fiable durante toda la vida útil del vehículo.

Consideraciones clave de diseño y fabricación

La eficacia de un disipador de calor de aluminio extruido no es accidental; es el resultado de una ingeniería cuidadosa que equilibra el rendimiento térmico, las propiedades del material y las limitaciones de fabricación. Tanto el diseño del perfil como los detalles del proceso de fabricación son fundamentales para producir un componente que cumpla con las exigentes demandas de las aplicaciones automotrices.

Principios de diseño para un rendimiento óptimo

El rendimiento térmico de un disipador de calor está determinado por su geometría. Los ingenieros deben considerar varios parámetros clave para maximizar la disipación de calor respetando al mismo tiempo las limitaciones espaciales y económicas. Estos factores incluyen:

- Perfil de las aletas: La altura, el grosor y el espaciado de las aletas determinan la superficie total disponible para la transferencia de calor. Aletas más altas, delgadas y colocadas más cerca entre sí generalmente aumentan la superficie, pero también pueden obstaculizar el flujo de aire, una compensación que debe optimizarse según el entorno de enfriamiento específico (convección natural frente a convección forzada).

- Espesor de la base: La base del disipador distribuye el calor desde el componente fuente hacia las aletas. Una base más gruesa promueve una distribución de calor más uniforme, pero añade peso y costo. El grosor debe ser suficiente para evitar la concentración de calor directamente bajo el componente.

- Relación de aspecto: Esta es la relación entre la altura de la aleta y el espacio entre aletas. Una relación de aspecto alta es generalmente deseable para maximizar el área superficial, pero puede ser difícil de extruir y podría aumentar la caída de presión del aire, lo cual es un factor clave en los sistemas de refrigeración por aire forzado.

- Selección de Aleación de Material: La elección de la aleación de aluminio afecta la conductividad térmica, la resistencia y las opciones de acabado. Diferentes aleaciones ofrecen ventajas distintas, por lo que la selección es una parte crítica del proceso de diseño.

| Aleación | Características clave | Uso Principal en Automoción |

|---|---|---|

| 6063 | Excelente conductividad térmica (~200-218 W/mK), acabado superficial superior e ideal para secciones transversales complejas. | La opción más común para disipadores personalizados en ECU, iluminación LED y fuentes de alimentación donde se necesitan formas complejas. |

| 6061 | Buena conductividad térmica (~167 W/mK), mayor resistencia mecánica y excelente para mecanizado y soldadura. | Utilizado en aplicaciones que requieren una mayor integridad estructural o donde es necesario un mecanizado significativo posterior a la extrusión. |

El proceso de fabricación y personalización

El proceso desde la materia prima hasta un disipador de calor terminado implica varios pasos precisos. Comienza con la creación de un troquel de acero endurecido, que es el molde para el perfil del disipador de calor. Un lingote de aluminio se calienta y luego se fuerza a través de este troquel para crear la extrusión larga y continua. Después de la extrusión, el perfil se enfría, se estira para aliviar las tensiones internas y se corta a la longitud deseada. Posteriormente pueden realizarse operaciones secundarias como mecanizado CNC para orificios de montaje, tratamientos superficiales como anodizado para mejorar la resistencia a la corrosión y la emisividad térmica, y ensamblaje. Para proyectos automotrices que requieren componentes diseñados con precisión, considere extrusiones de aluminio personalizadas de un socio confiable. Por ejemplo, algunos proveedores ofrecen un servicio integral llave en mano, desde la prototipificación rápida hasta la producción a gran escala, bajo un sistema de calidad certificado según la norma IATF 16949. Las capacidades avanzadas de proveedores especializados como Shaoyi Metal Technology pueden optimizar la fabricación y apoyar el desarrollo de piezas altamente personalizadas.

Ventajas del aluminio extruido para la gestión térmica

El aluminio extruido se ha convertido en el estándar de la industria para disipadores de calor en electrónica automotriz y otros dispositivos de alto rendimiento por un conjunto de razones convincentes. Estos componentes ofrecen un equilibrio superior de beneficios térmicos, mecánicos y económicos que es difícil de lograr con otros materiales o métodos de fabricación.

Alta Conductividad Térmica

Las aleaciones de aluminio utilizadas para disipadores de calor, particularmente las de la serie 6000, poseen una excelente conductividad térmica. Esta propiedad es fundamental para la función de un disipador, ya que permite extraer el calor del componente crítico y distribuirlo eficientemente a través de las aletas para su disipación. Esta transferencia rápida de calor es crucial para mantener temperaturas de funcionamiento estables en la electrónica automotriz de alta potencia.

Construcción Ligera

En la industria automotriz, cada gramo importa. El peso del vehículo afecta directamente la eficiencia del combustible, el rendimiento y la maniobrabilidad. El aluminio tiene aproximadamente un tercio de la densidad del cobre, lo que ofrece una reducción significativa de peso sin comprometer demasiado el rendimiento térmico. Esto convierte a los disipadores de calor de aluminio extruido en la opción ideal para aplicaciones en las que minimizar la masa es un objetivo principal de diseño, desde sistemas de baterías de vehículos eléctricos (EV) hasta sistemas avanzados de asistencia al conductor (ADAS).

Rentabilidad

Tanto la materia prima como el proceso de fabricación contribuyen a la rentabilidad de los disipadores de calor de aluminio extruido. El aluminio es más abundante y menos costoso que el cobre. Además, el proceso de extrusión es altamente eficiente para producir perfiles complejos en grandes volúmenes, con costos relativamente bajos de herramientas y un desperdicio mínimo de material. Esta ventaja económica permite el uso generalizado de soluciones efectivas de gestión térmica en una amplia gama de modelos y segmentos de precios de vehículos.

Excepcional flexibilidad y personalización del diseño

El proceso de extrusión ofrece una libertad sin precedentes para crear perfiles transversales complejos y personalizados. Como lo detallan los fabricantes como El térmico de Cofan , esto permite a los ingenieros diseñar disipadores de calor con geometrías de aletas optimizadas adaptadas a condiciones específicas de flujo de aire, restricciones de espacio y cargas térmicas. Las características como puertos de tornillo, canales de montaje y otro hardware se pueden integrar directamente en el perfil de extrusión, simplificando el ensamblaje y reduciendo el número de piezas individuales necesarias. Esta capacidad de crear un componente de una sola pieza, altamente funcional es una ventaja clave en el diseño de vehículos modernos.

Durabilidad y Resistencia a la Corrosión

El aluminio forma naturalmente una capa de óxido pasiva y protectora en su superficie, que proporciona una resistencia inherente a la corrosión. Esta durabilidad puede mejorarse aún más a través de tratamientos de superficie como la anodización, que crea una superficie más dura y robusta que también mejora la emisividad térmica. Esto garantiza que el disipador de calor funcione de manera confiable durante toda la vida útil del vehículo, incluso cuando se expone a las duras condiciones del entorno automotriz, incluidas la humedad, la sal y las fluctuaciones de temperatura.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —