- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Impacto ambiental de la fundición por inyección: Un análisis equilibrado

Time : 2025-11-25

TL;DR

El impacto ambiental de la fundición a presión presenta un panorama complejo. Si bien los métodos tradicionales contribuyen a la generación de residuos y al alto consumo de energía, el proceso también ofrece ventajas significativas en términos de sostenibilidad. Entre los beneficios clave se incluyen la excepcional reciclabilidad de materiales como el aluminio y el zinc, una eficiencia energética superior en comparación con otros métodos de fabricación, y la capacidad de producir piezas ligeras y duraderas que reducen la huella ambiental de los productos finales.

La Huella Ambiental de la Fundición a Presión: Una Visión Equilibrada

En la fabricación moderna, la fundición a presión es un proceso fundamental, valorado por su precisión y eficiencia en la producción de piezas metálicas complejas para industrias que van desde la automotriz hasta la aeroespacial. Sin embargo, a medida que la responsabilidad ambiental se convierte en una prioridad global, la huella ecológica de esta industria está bajo creciente escrutinio. El impacto ambiental de la fundición a presión no es simplemente una cuestión de bueno o malo; es un asunto matizado que presenta tanto desafíos significativos como beneficios sostenibles convincentes.

Por un lado, el proceso tiene inconvenientes ambientales inherentes. La fundición a presión tradicional consume mucha energía, especialmente durante la fase de fusión, que a menudo depende de combustibles fósiles y contribuye a las emisiones de carbono. El proceso también puede generar residuos considerables, incluyendo chatarra metálica, escorias y otros subproductos que requieren una gestión cuidadosa para evitar problemas de vertederos. Además, algunos materiales asociados, como ciertos lubricantes y recubrimientos, pueden representar riesgos de contaminación si no se manipulan adecuadamente.

Por otro lado, la fundición a presión es un potente impulsor de la sostenibilidad. Como destacan los expertos en Lupton & Place , su alineación con el lema 'reducir, reutilizar, reciclar' es una fortaleza fundamental. El proceso es un método casi neto, lo que significa que produce muy poco desecho, y cualquier metal residual se vuelve a fundir y reutilizar normalmente en las instalaciones. Esta eficiencia en el uso de materiales constituye una ventaja ambiental importante. La durabilidad de los moldes, que pueden utilizarse miles de veces, también reduce los residuos a largo plazo.

Esta dualidad implica que el rendimiento ambiental general de una operación de fundición a presión depende en gran medida de los materiales específicos utilizados, la eficiencia de la maquinaria y la solidez de sus sistemas de gestión de residuos y energía. A continuación se presenta un resumen de las principales consideraciones ambientales:

- Pros: Alta eficiencia de material (forma casi definitiva), reciclabilidad excepcional de las aleaciones, producción de piezas ligeras y duraderas, y menor consumo de energía en comparación con muchos otros procesos alternativos.

- Contras: Alto consumo de energía durante la fusión, generación de desechos y materiales residuales, y posibilidad de emisiones nocivas procedentes de hornos y lubricantes.

Principales preocupaciones ambientales en la fundición tradicional por inyección

Aunque las prácticas modernas han avanzado significativamente, es fundamental comprender los desafíos ambientales específicos que plantean los métodos tradicionales de fundición por inyección. Estas preocupaciones se clasifican principalmente en tres categorías: generación de residuos, consumo de energía y emisiones nocivas. Reconocer estos problemas es el primer paso para implementar estrategias efectivas de mitigación y avanzar hacia operaciones más sostenibles.

La generación de residuos es uno de los impactos más visibles. Como señala PFA, Inc. , el proceso puede producir cantidades significativas de chatarra metálica, especialmente procedente de canales de alimentación, compuertas y pozos de rebosamiento que forman parte del diseño del molde. Además de la chatarra metálica sólida, el proceso de fusión genera escoria y lodos, que son subproductos que deben gestionarse. Si no se manejan adecuadamente, estos residuos pueden contribuir a la sobrecarga de vertederos y representar una pérdida de material valioso.

El consumo de energía es otro factor importante. Los hornos de fusión necesarios para llevar metales como el aluminio y el zinc a un estado líquido son extremadamente intensivos en energía. Según análisis del sector, la etapa de fusión puede representar más de la mitad de la huella de carbono total de una planta de fundición a presión. En instalaciones alimentadas por combustibles fósiles, esta alta demanda energética se traduce directamente en emisiones significativas de gases de efecto invernadero, contribuyendo al cambio climático.

Finalmente, el proceso puede liberar emisiones nocivas a la atmósfera. La investigación indica que la fusión y la fundición pueden estar asociadas con problemas de toxicidad humana causados por emisiones de metales y la liberación de precursores del ozono. Estas emisiones pueden originarse de las propias aleaciones metálicas o de la combustión de combustibles en los hornos. Los agentes desmoldantes y lubricantes, cuando son atomizados y rociados sobre matrices calientes, también pueden generar contaminantes atmosféricos si no se ventilan y filtran adecuadamente.

Estos desafíos se resumen en la tabla siguiente:

| Tipo de Impacto | Fuente en el Proceso | Contaminantes comunes / Residuos |

|---|---|---|

| Generación de residuos | Proceso de Fundición, Desbarbado | Metal de desecho (canalizadores, compuertas), Escoria, Escorias |

| Consumo de energía | Hornos de Fusión, Hornos de Mantenimiento | Alta Huella de Carbono (por electricidad/gas) |

| Emisiones Nocivas | Fusión, Lubricación de Moldes | Partículas metálicas, Compuestos orgánicos volátiles (COV), Gases de efecto invernadero |

Camino hacia la sostenibilidad: cómo la fundición a presión reduce el impacto ambiental

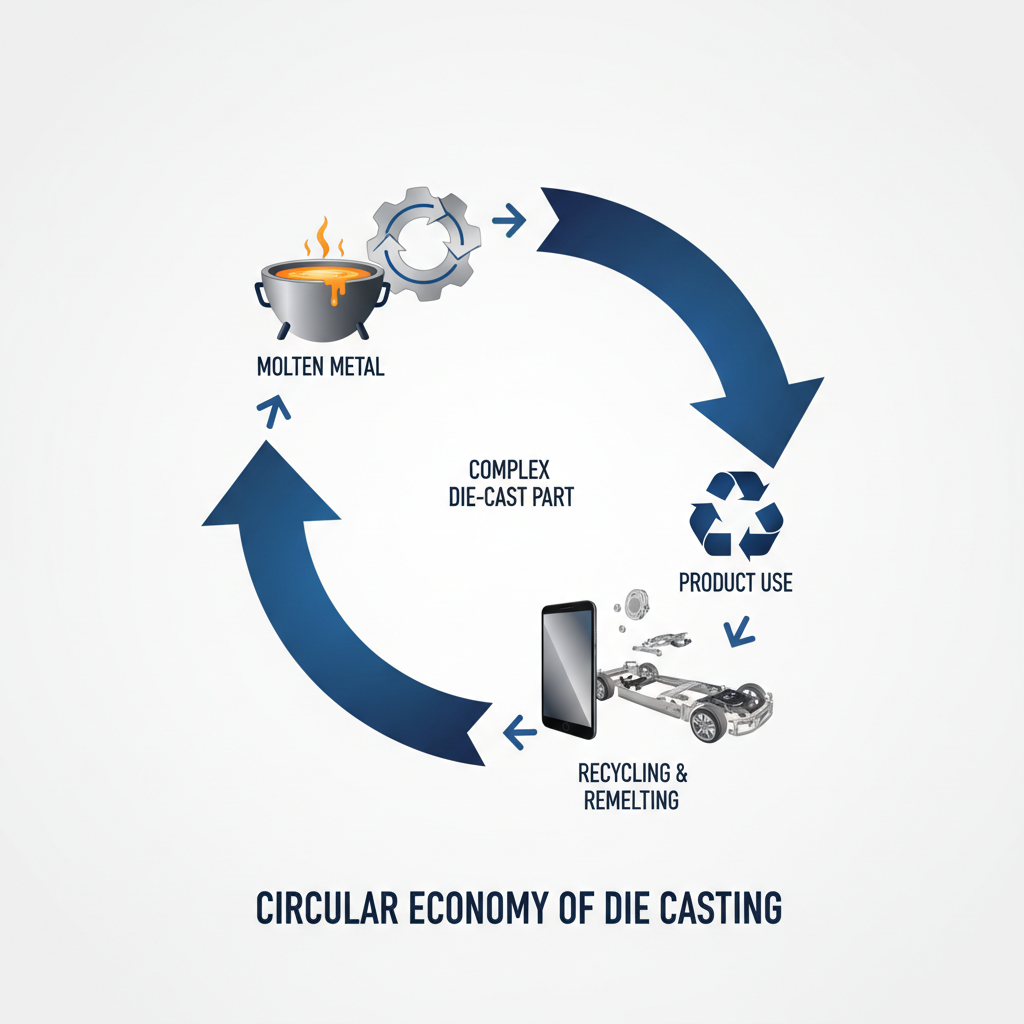

A pesar de sus desafíos, la fundición a presión ofrece poderosas vías hacia la sostenibilidad que a menudo superan los aspectos negativos, especialmente cuando se emplean tecnologías modernas y las mejores prácticas. La capacidad de la industria para reducir el impacto ambiental radica en la reciclabilidad de los materiales, la eficiencia del proceso y los beneficios funcionales de los componentes que produce. Estas ventajas la convierten en una tecnología clave para una economía circular.

El beneficio ambiental más significativo es la excelente reciclabilidad de las aleaciones utilizadas. Metales como el aluminio, el zinc y el magnesio pueden reciclarse indefinidamente sin perder sus propiedades estructurales. Como destacó MRT Castings , muchas operaciones utilizan principalmente aleaciones de aluminio secundario (reciclado), lo que reduce drásticamente el impacto ambiental asociado con la extracción y refinación de mineral virgen. El uso de aluminio reciclado requiere hasta un 95 % menos energía que producirlo a partir de materias primas, lo que conlleva una reducción considerable en la huella de carbono general.

La eficiencia energética durante el propio proceso de fabricación es otra ventaja clave. La fundición a presión es un proceso de alta velocidad y alto volumen que, según Neway Precision , utiliza considerablemente menos energía que los métodos tradicionales de fabricación, como el mecanizado extenso a partir de un bloque sólido de metal. Debido a que es un proceso casi de forma final, minimiza la necesidad de operaciones secundarias intensivas en energía, ahorrando tiempo y recursos.

Además, la fundición a presión permite la consolidación de componentes y la reducción de peso, lo que tiene profundos beneficios ambientales indirectos. Una sola pieza compleja obtenida por fundición a presión puede reemplazar frecuentemente un conjunto de varios componentes fabricados con materiales diferentes, como acero y plástico. Esto simplifica la fabricación, reduce el uso de materiales y disminuye el peso del producto final. En la industria automotriz, esta ligereza es fundamental para mejorar la eficiencia del combustible y ampliar el alcance de los vehículos eléctricos. Empresas especializadas en componentes de alta precisión, como AmTech International , desempeñan un papel clave al fabricar matrices personalizadas y piezas metálicas que hacen posibles estos diseños avanzados y consolidados para proveedores automotrices líderes.

Para maximizar estos beneficios, los fabricantes pueden seguir varios pasos clave:

- Priorizar materiales reciclados: Adquirir y especificar activamente aleaciones secundarias con alto contenido de material reciclado para minimizar la energía incorporada en los productos.

- Optimizar el uso de energía: Invierta en hornos de fusión de alta eficiencia e implemente programación inteligente para reducir el consumo de energía en inactividad.

- Implementar Sistemas de Ciclo Cerrado: Establezca sistemas robustos para recoger, clasificar y re-fundir todos los residuos metálicos internos, minimizando los desechos enviados a vertederos.

- Diseñar para la Ligereza: Colabore con los clientes para diseñar componentes que sean resistentes pero ligeros, aprovechando las capacidades únicas del proceso de fundición a presión.

- Adoptar Tecnologías Modernas: Utilice software de simulación de procesos y maquinaria avanzada para mejorar el rendimiento y reducir defectos, mejorando aún más la eficiencia de materiales y energía.

El Papel Fundamental del Aluminio en la Fundición a Presión Ecológica

Aunque se utilizan diversos metales en la fundición bajo presión, el aluminio destaca como el material preferido para la fabricación respetuosa con el medio ambiente. Su combinación única de propiedades —ser ligero, resistente y reciclable infinitamente— lo convierte en un pilar fundamental del diseño sostenible de productos. La decisión de utilizar aluminio puede reducir drásticamente el impacto ambiental de un componente a lo largo de todo su ciclo de vida, desde la producción hasta el final de su vida útil.

La principal ventaja ambiental del aluminio es su reciclabilidad. Producir aluminio primario a partir de mineral de bauxita es un proceso intensivo en energía. Sin embargo, reciclar aluminio ahorra aproximadamente el 95 % de esa energía. Esto significa que una pieza fundida bajo presión hecha de aluminio secundario (reciclado) tiene una huella de carbono significativamente menor que una fabricada con material virgen. Dado que el aluminio no se degrada durante el reciclaje, puede reutilizarse una y otra vez, creando un sistema de ciclo cerrado que es fundamental para la economía circular.

La baja densidad del aluminio es otro factor crítico. Es aproximadamente un tercio del peso del acero, lo que permite la producción de componentes ligeros sin sacrificar resistencia. Esto tiene un impacto particular en las industrias automotriz y aeroespacial, donde la reducción de peso está directamente relacionada con la eficiencia del combustible y menores emisiones. Un vehículo más ligero consume menos combustible o, en el caso de vehículos eléctricos, requiere menos energía para funcionar, extendiendo su autonomía y reduciendo su huella ambiental general.

El proceso de fundición a presión en sí también es particularmente adecuado para el aluminio. Este metal tiene un punto de fusión relativamente bajo en comparación con los metales ferrosos, lo que reduce la energía necesaria en la etapa de fusión. Su excelente conductividad térmica permite un enfriamiento más rápido y tiempos de ciclo más cortos, aumentando la eficiencia de producción y reduciendo aún más el consumo de energía por pieza. Al considerar todo el ciclo de vida, la fundición a presión de aluminio demuestra consistentemente ser una opción más sostenible para muchas aplicaciones.

A continuación se muestra una comparación simplificada de cómo se compara el aluminio con otros materiales comunes para un componente hipotético:

| El factor | Colada a Presión de Aluminio | Estampado de acero | Moldeo por Inyección de Plástico |

|---|---|---|---|

| Peso del componente | Bajo | Alto | Muy Bajo |

| Energía para producir | Media (alta si es virgen) | Alto | Bajo |

| Reciclabilidad al Final de la Vida | Excelente (reciclable infinitamente) | Buena (reciclable) | Pobre (a menudo se recicla parcialmente o se deposita en vertederos) |

| Impacto del ciclo de vida | Bajo (especialmente con contenido reciclado) | Alto | Medio (basado en combustibles fósiles) |

Navegando el Futuro de la Fabricación Sostenible

Asumir prácticas sostenibles en la fundición a presión ya no es una opción, sino una necesidad para un futuro manufacturero resistente y competitivo. El proceso implica un cambio consciente de los métodos tradicionales hacia un enfoque integral que considere todo el ciclo de vida de un producto. Al centrarse en la selección de materiales, eficiencia energética, minimización de residuos y diseño innovador, la industria de fundición a presión puede consolidar su papel como un contribuyente clave a una economía circular global.

La evidencia es clara: el impacto ambiental de la fundición a presión no es fijo, sino que es un resultado directo de las decisiones tomadas por los fabricantes y diseñadores de productos. Optar por aluminio reciclado, invertir en tecnología eficiente energéticamente y diseñar para reducir peso no solo beneficia al medio ambiente, sino que también genera ventajas económicas mediante ahorros de costos y un mejor rendimiento del producto. A medida que las regulaciones se vuelven más estrictas y crece la demanda de los consumidores por productos ecológicos, estas prácticas sostenibles se convertirán en el estándar para los líderes industriales.

En última instancia, el camino hacia adelante requiere colaboración en toda la cadena de suministro. Desde proveedores de materiales comprometidos en ofrecer aleaciones recicladas de alta calidad hasta usuarios finales que priorizan el diseño sostenible, cada actor tiene un papel que desempeñar. Al seguir innovando y adoptando prácticas responsables, la fundición a presión seguirá siendo un proceso de fabricación esencial y cada vez más sostenible para las generaciones venideras.

Preguntas Frecuentes

1. ¿Es ecológica la fundición a presión?

La fundición a presión puede ser altamente ecológica, principalmente debido a los materiales utilizados. Casi todos los metales comunes en la fundición a presión, como el aluminio, el zinc y el magnesio, son completamente reciclables. El proceso en sí también es eficiente, ya que produce un desperdicio mínimo (cercano a la forma final) y permite que cualquier desecho se vuelva a fundir y reutilizar. Cuando se combina con aleaciones recicladas y maquinaria eficiente en el consumo de energía, se considera un método de fabricación muy sostenible.

2. ¿Cuál es la principal desventaja de la fundición a presión?

La desventaja principal de la fundición a presión es el alto costo inicial del utillaje. Los moldes, o matrices, están hechos de acero endurecido y requieren una inversión significativa y tiempo de entrega para su producción. Esto hace que el proceso sea más rentable en producciones de gran volumen, donde el costo del molde pueda distribuirse entre miles o millones de piezas. Para producciones de bajo volumen, el costo del utillaje puede resultar prohibitivo.

3. ¿Cuáles son los riesgos de la fundición a presión?

Los principales peligros en una instalación de fundición a presión están relacionados con las altas temperaturas y las altas presiones involucradas. Los trabajadores enfrentan riesgos de quemaduras graves por metal fundido o superficies calientes. Otros peligros potenciales incluyen lesiones causadas por maquinaria en movimiento, cortes por piezas moldeadas afiladas o rebabas, y resbalones o caídas. El uso adecuado de equipos de protección personal (PPE), protocolos rigurosos de seguridad y una buena limpieza son esenciales para mitigar estos riesgos.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —