- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Fundición en molde metálico vs fundición en arena: La elección correcta para bloques de motor

Time : 2025-12-06

TL;DR

Al comparar la fundición en molde metálico (die casting) frente a la fundición en arena para bloques de motor, la fundición en arena es un método muy común y versátil. Aunque la fundición en molde metálico ofrece un mejor acabado superficial y mayor precisión, sus altos costos de herramientas hacen que sea menos común para bloques de motor más grandes y complejos, aunque se utiliza en algunos diseños de aluminio de alto volumen. La fundición en arena ofrece la combinación esencial de bajo costo inicial, flexibilidad de diseño para canales internos intrincados y la capacidad de manejar las aleaciones requeridas de hierro fundido y aluminio, lo que la convierte en la opción superior para esta aplicación específica.

Procesos principales explicados: comprensión de la fundición en molde metálico y la fundición en arena

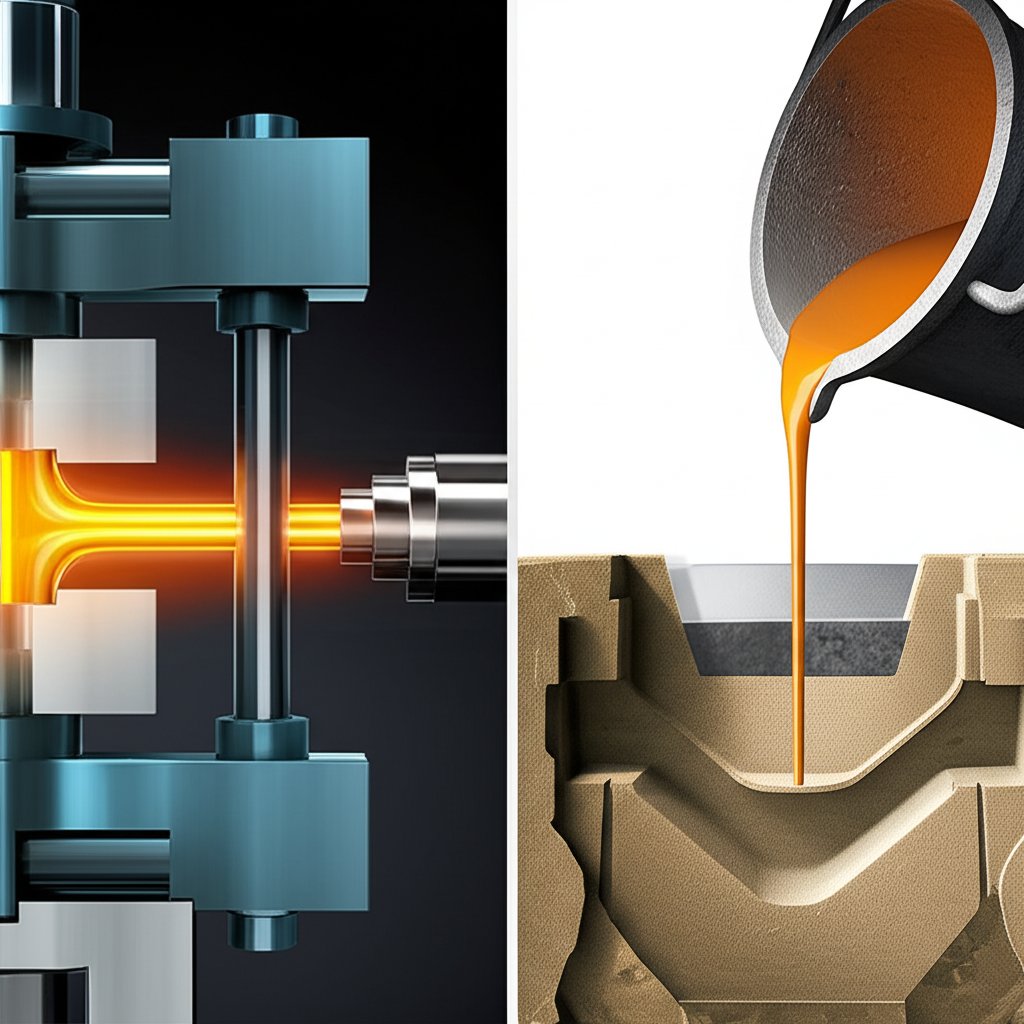

Para comprender por qué un método es preferido sobre el otro para los bloques de motor, es fundamental entender los principios fundamentales tanto de la fundición en molde metálico como de la fundición en arena. Aunque ambos implican verter metal fundido en un molde para crear una pieza, sus materiales, métodos y mecanismos son muy diferentes, lo que conduce a resultados distintos en costo, precisión y aplicación.

¿Qué es la colada por presión?

La fundición a presión es un proceso de fabricación que fuerza metal fundido dentro de una cavidad de molde reutilizable, conocida como troquel, bajo alta presión. Estos troqueles generalmente se mecanizan a partir de acero endurecido y constan de dos mitades que se sujetan firmemente juntas durante la inyección. Según información de expertos en fabricación como Neway Precision este proceso de alta presión permite la creación de piezas con una precisión dimensional excepcional y un acabado superficial liso. Es más adecuado para metales no ferrosos como aluminio, zinc y magnesio.

El proceso de fundición a presión generalmente sigue estos pasos:

- Preparación de la matriz: El troquel de acero se limpia y lubrica para facilitar la expulsión de la pieza y controlar la temperatura.

- Inyección: El metal fundido se inyecta en la cavidad del troquel a alta velocidad y presión.

- Enfriamiento: El metal se enfría y solidifica rápidamente dentro del troquel.

- Expulsión: Las mitades del troquel se abren, y la pieza fundida se extrae mediante pasadores eyectores.

¿Qué es la fundición en arena?

La fundición de arena es uno de los métodos de fundición de metales más antiguos y versátiles. Utiliza un molde hecho de arena compactada en lugar de metal. Como lo detallan fuentes como Gabrian , un patrón de la parte final se presiona en la arena para crear la cavidad del molde. El molde de arena es desechable, lo que significa que se destruye para eliminar la fundición y se debe crear un nuevo molde para cada parte. Este proceso es ideal para componentes grandes y se puede utilizar con una amplia variedad de metales, incluidos los que tienen altos puntos de fusión como hierro, acero, bronce y latón.

Los pasos típicos en la fundición de arena incluyen:

- Fabricación de moldes: La arena se empaqueta firmemente alrededor de un patrón, que luego se retira para dejar una cavidad en la forma de la pieza. Los núcleos de arena pueden colocarse dentro del molde para crear características internas complejas.

- Vertido: El metal fundido se vierte en la cavidad del molde, generalmente usando la gravedad para llenar el espacio.

- Solidificación: El metal se deja enfriar y endurecer dentro del molde de arena.

- El golpe: Una vez solidificado, el molde de arena se rompe para liberar la pieza fundida. Luego, la pieza se limpia para eliminar cualquier resto de arena.

Comparación directa: Diferencias clave entre fundición a presión y fundición en arena

La elección entre fundición a presión y fundición en arena depende de una serie de compensaciones relacionadas con costo, volumen, precisión y material. Para ingenieros y diseñadores de productos, comprender estas diferencias es fundamental para tomar una decisión comercialmente adecuada. Mientras que un proceso ofrece velocidad y precisión, el otro proporciona flexibilidad y rentabilidad para ciertas aplicaciones.

La siguiente tabla, sintetizada a partir de datos de múltiples recursos de fabricación, ofrece una visión clara de sus principales diferencias.

| El factor | Colada a Presión | Fundición en arena |

|---|---|---|

| Costo de Herramientas | Muy alta (moldes de acero mecanizado) | Muy baja (patrones simples) |

| Volumen de producción | Ideal para altos volúmenes (10,000+ piezas) | Rentable para volúmenes bajos a medios |

| Acabado de superficie | Excelente acabado liso | Acabado rugoso y texturizado |

| Precisión Dimensional | Alta precisión (tolerancias estrechas, por ejemplo, ±0,1 mm) | Precisión inferior (tolerancias más amplias) |

| Complejidad de la Parte | Excelente para paredes delgadas y detalles intrincados | Excelente para piezas grandes con geometrías internas complejas (usando núcleos) |

| Velocidad de producción | Tiempos de ciclo muy rápidos (segundos por pieza) | Tiempos de ciclo más lentos (de minutos a horas por pieza) |

| Opciones de Material | Limitado a las aleaciones no ferrosas (Al, Zn, Mg) | Prácticamente cualquier metal (hierro, acero, latón, bronce, aluminio) |

Costos de utillaje y volumen de producción son los diferenciadores más significativos. El alto coste inicial de la fabricación de un molde de acero para la fundición a presión sólo puede justificarse por la producción en masa, donde el coste por pieza se vuelve muy bajo. En contraste, el bajo costo de los patrones para la fundición de arena lo hace perfecto para prototipos, pequeñas series o piezas muy grandes donde un troquel de acero sería prohibitivamente caro.

Finalización de la superficie y precisión las ventajas de la fundición a presión son las principales. Como lo señaló Lupton & Place , el molde de acero liso y la inyección a alta presión dan como resultado un acabado superior que a menudo no requiere postprocesamiento. La fundición de arena produce una superficie más áspera debido a la textura de la arena, lo que significa que las piezas a menudo necesitan un mecanizado o acabado secundario.

Complejidad y tamaño de las piezas presentar una comparación más matizada. La fundición por presión sobresale en la producción de piezas con paredes muy delgadas y detalles exteriores finos e intrincados. Sin embargo, la fundición de arena es mucho más flexible para producir piezas muy grandes y puede crear pasajes internos increíblemente complejos, como las chalecas de agua en un bloque de motor, mediante el uso de núcleos desechables de arena dentro del molde principal.

La aplicación del bloque del motor: por qué domina la fundición de arena

Cuando se trata de fabricar un bloque de motor, las ventajas teóricas de la fundición en molde metálico —precisión y velocidad— quedan completamente eclipsadas por sus limitaciones prácticas y económicas. La fundición en arena es un método muy popular para esta aplicación por varias razones claras y convincentes. La complejidad, el tamaño y la economía de producción de un bloque de motor se alinean perfectamente con las fortalezas de la fundición en arena.

La principal barrera para la fundición en molde metálico es el costo astronómico de los moldes. Un bloque de motor es un componente grande y altamente complejo. Crear un molde de acero templado capaz de producirlo costaría millones de dólares y requeriría una cantidad considerable de tiempo para su desarrollo. Dado que los fabricantes automotrices actualizan con frecuencia los diseños de motores, esta inversión masiva en un molde permanente simplemente no es factible. La fundición en arena, con sus moldes desechables de bajo costo, permite modificaciones de diseño rápidas y económicas.

Además, el diseño de un bloque de motor depende de canales internos intrincados para el refrigerante (camisas de agua) y conductos de aceite. Estas geometrías internas complejas son ideales para la fundición en arena. El proceso utiliza núcleos de arena formados con precisión que se colocan dentro del molde principal. Después de verter el metal y solidificarse, los núcleos de arena simplemente se rompen y se eliminan, dejando atrás la red compleja de pasajes. Lograr esto con un molde permanente de acero sería casi imposible y extraordinariamente costoso.

Finalmente, la fundición en arena es lo suficientemente versátil como para manejar los materiales típicamente utilizados para los bloques de motor, principalmente hierro fundido y aleaciones de aluminio. Aunque los bloques de aluminio pueden fabricarse mediante fundición a presión, este proceso generalmente se reserva para motores más pequeños. Para los bloques grandes y robustos utilizados en la mayoría de los vehículos, especialmente aquellos hechos de hierro fundido, la fundición en arena es la única solución práctica y rentable. Esta flexibilidad garantiza que los fabricantes puedan elegir el mejor material para el rendimiento y la durabilidad sin estar limitados por el proceso de fabricación.

Más allá de la fundición: una mirada al forjado y la fundición por inversión

Aunque la discusión suele centrarse en la fundición a presión frente a la fundición en arena, otros procesos de fabricación ofrecen diferentes ventajas para aplicaciones específicas. Comprender estas alternativas, como la fundición por inversión y el forjado, proporciona una imagen más completa para los ingenieros que seleccionan un método de producción.

Fundición por inversión , como lo explican recursos como Howard Precision Metals , es otro método de fundición conocido por producir piezas con un acabado superficial excepcional y una alta precisión dimensional, a menudo superior a la fundición en molde metálico. Utiliza un modelo de cera para crear un molde cerámico, que luego se derrite antes de verter el metal. Este proceso es ideal para piezas altamente complejas e intrincadas (como álabes de turbinas) y puede utilizarse con una amplia gama de metales ferrosos y no ferrosos. Sin embargo, generalmente es más costoso y más lento que la fundición en molde metálico, por lo que es adecuado para aplicaciones de bajo volumen y alta precisión.

También es importante distinguir la fundición de forjando - ¿ Qué? La forja no consiste en moldear metal; en cambio, se forma una pieza sólida de metal mediante fuerzas de compresión, ya sea martillando o presionando. Este proceso da como resultado piezas con una resistencia y durabilidad superiores porque la estructura interna del grano del metal es refinada y alineada. Para componentes de automóviles críticos de alto estrés donde la resistencia es primordial, la forja es a menudo el método preferido. Para las empresas que buscan soluciones de alto rendimiento, proveedores especializados como Shaoyi (Ningbo) Metal Technology el proyecto de la empresa de fabricación de piezas de forja de automóviles de alta precisión, que se encuentra en el ámbito de la industria, es una muestra de la importancia del proceso.

Preguntas Frecuentes

1. el derecho de voto. ¿Es mejor la fundición a presión que la fundición de arena?

Ninguno de los dos procesos es universalmente "mejor"; la elección ideal depende enteramente de los requisitos del proyecto. La fundición a presión es superior para la producción de gran volumen de piezas pequeñas a medianas que requieren una alta precisión y un acabado superficial liso. La fundición en arena es mejor para piezas grandes, volúmenes de producción bajos, componentes con geometrías internas complejas y proyectos donde el bajo costo inicial de herramientas es crítico.

2. el trabajo. ¿Qué tipo de fundición se utiliza para los bloques del motor?

La fundición de arena es un método muy común utilizado para la fabricación de bloques de motor, particularmente para diseños de hierro fundido y producción de aluminio de menor volumen. Mientras que otros métodos como la fundición por presión también se utilizan para bloques de aluminio de alto volumen, la capacidad de la fundición de arena para producir de manera rentable piezas grandes y complejas con pasajes internos intrincados la convierte en una opción popular.

3. ¿Qué es esto? ¿Por qué se utiliza la fundición de arena para los bloques de motores?

La fundición de arena se utiliza para los bloques de motor debido a una combinación de factores. En primer lugar, los costes de herramientas son significativamente más bajos que los de la fundición a presión, que es crucial para una parte tan importante y permite actualizaciones frecuentes del diseño. En segundo lugar, puede crear fácilmente los complejos canales internos necesarios para el refrigerante y el aceite utilizando núcleos desechables de arena. Por último, es muy versátil y adecuado para las aleaciones de hierro fundido y aluminio comúnmente utilizadas para bloques de motores.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —