- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Dominando el Diseño de Perfiles de Extrusión de Aluminio con Bloqueo

Time : 2025-12-02

Dominando el Diseño de Perfiles de Extrusión de Aluminio con Bloqueo

TL;DR

El diseño eficaz de perfiles de extrusión de aluminio con enclavamiento depende de la selección de la geometría adecuada de las uniones y del mantenimiento de tolerancias dimensionales precisas. Al crear características integradas como encajes a presión, cola de milano y uniones de anidamiento, los diseñadores pueden construir ensamblajes resistentes y estables sin depender de sujetadores tradicionales. El éxito requiere un profundo conocimiento de las propiedades del material, la uniformidad del espesor de las paredes y la forma en que el perfil afecta la fabricabilidad y la eficiencia del ensamblaje.

Principios Fundamentales del Diseño de Extrusión con Enclavamiento

Diseñar extrusiones de aluminio con sistema de enclavamiento es un enfoque estratégico para crear conexiones elegantes, resistentes y eficientes entre componentes. A diferencia de las uniones simples a tope que requieren sujetadores externos o soldadura, los perfiles con enclavamiento presentan geometrías acopladas integradas que permiten su conexión directa. Este método simplifica el montaje, reduce la lista de materiales y, a menudo, mejora la integridad estructural del producto final. El principio fundamental consiste en aprovechar el propio proceso de extrusión para crear secciones transversales complejas que cumplen tanto una función estructural como de conexión.

La versatilidad del proceso de extrusión de aluminio permite crear numerosos tipos de uniones, cada uno adecuado para diferentes aplicaciones y requisitos de rendimiento. Estas uniones se clasifican principalmente según su método de ensamblaje y según creen una conexión permanente o separable. Comprender estos tipos fundamentales es el primer paso para aprovechar todo su potencial en un diseño.

Geometrías comunes de uniones y su mecánica

Varios tipos principales de uniones entrelazadas se utilizan comúnmente en el diseño de productos, cada uno con propiedades mecánicas distintas. Algunos de los más importantes incluyen:

- Uniones de enclavamiento: También conocidas como uniones de bloqueo rápido, están diseñadas para un montaje rápido, a menudo permanente. Se basan en las propiedades elásticas del aluminio, donde un elemento flexible (como una espiga o clip) se desvía durante la inserción y luego regresa a su forma original para bloquear ambos perfiles juntos. Este método es excelente para reducir el tiempo de ensamblaje y eliminar la necesidad de hardware adicional.

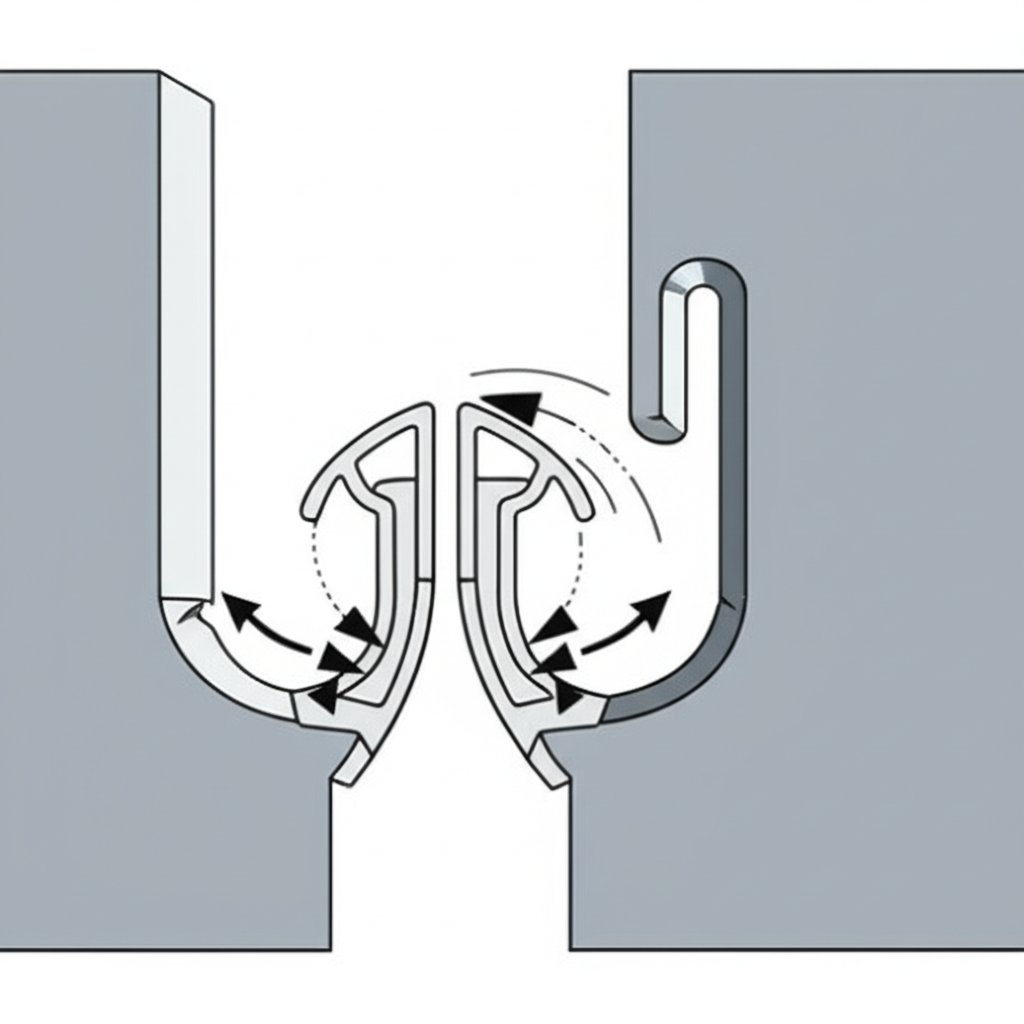

- Uniones entrelazadas: Esta categoría suele referirse a uniones que se ensamblan mediante un movimiento de rotación, como una ranura y lengüeta modificada donde elementos curvos impiden el desmontaje mediante un tirón en línea recta. La conexión queda asegurada una vez ensamblada y solo puede desmontarse mediante un movimiento de rotación inverso, lo que la hace altamente resistente a la separación bajo cargas normales.

- Uniones de encaje: Estas juntas utilizan superficies acopladas como una ranura y lengüeta clásica o un solape a media madera para lograr un alineamiento preciso. Aunque alinean las piezas perfectamente, por lo general no las bloquean por sí solas y pueden requerir adhesivos o sujetadores secundarios para crear un ensamblaje permanente o semipermanente. Su función principal es el alineamiento y la distribución de cargas.

- Juntas de ajuste deslizante: A veces llamadas juntas de manga, estos perfiles están diseñados para deslizarse uno dentro del otro a lo largo de su longitud. Esto crea una conexión fuerte y continua, ideal para aplicaciones lineales, aunque puede ser difícil de ensamblar en espacios reducidos.

Consideraciones clave de diseño para un rendimiento óptimo

Crear un perfil de aluminio con encaje exitoso requiere más que simplemente elegir un tipo de junta; exige una consideración cuidadosa de varios parámetros críticos de ingeniería. Estos factores influyen directamente en la resistencia, fabricabilidad, costo y rendimiento general de la pieza en su aplicación prevista. Pasar por alto estos detalles puede resultar en piezas difíciles de producir, que no cumplen con las especificaciones de rendimiento o que son innecesariamente costosas. Como se detalla en las mejores prácticas de expertos del sector, centrarse en estos elementos desde las primeras fases del diseño evita retrabajos costosos.

Una extrusión bien diseñada equilibra la geometría ideal con las limitaciones prácticas del proceso de extrusión. Factores como las propiedades de la aleación de aluminio, la uniformidad del espesor de las paredes y la precisión de las tolerancias dimensionales son fundamentales. Cada decisión representa un compromiso entre rendimiento, costo y facilidad de fabricación, y se requiere un enfoque integral para lograr un diseño optimizado.

Tolerancias, Espesor de Pared y Selección de Materiales

La precisión es fundamental, especialmente para características como los encajes a presión, donde las dimensiones exactas determinan la fuerza de bloqueo y la durabilidad. Los ingenieros deben identificar qué dimensiones son críticas para el funcionamiento y aplicar tolerancias más estrechas únicamente cuando sea necesario, para controlar los costos. Comunicar claramente estas necesidades al fabricante de perfiles extruidos garantiza que el producto final funcione según lo previsto.

El espesor de pared es otro factor crucial. Grandes variaciones en el espesor de pared dentro de un mismo perfil pueden provocar tasas de enfriamiento inconsistentes durante la fabricación, lo que lleva a deformaciones o inexactitudes dimensionales. Una práctica recomendada es mantener un espesor de pared uniforme siempre que sea posible. Si las variaciones son inevitables, diseñar transiciones suaves entre diferentes espesores ayuda a asegurar un flujo de material constante a través del dado de extrusión.

La elección de la aleación de aluminio también tiene un impacto significativo. Diferentes aleaciones ofrecen combinaciones únicas de resistencia, resistencia a la corrosión, acabado superficial y capacidad de extrusión. Por ejemplo:

- aleación 6063: A menudo elegida por su excelente acabado superficial y facilidad de extrusión, lo que la hace ideal para aplicaciones arquitectónicas y decorativas.

- aleación 6061: Ofrece una resistencia superior y buena resistencia a la corrosión, adecuada para componentes estructurales.

- aleación 7075: Ofrece una resistencia muy alta, convirtiéndola en una opción común para aplicaciones exigentes en aeroespacial y defensa.

Una guía práctica para diseñar juntas de encaje comunes

Convertir principios teóricos en geometría funcional es el momento en que el diseño se convierte en un ejercicio práctico. Diseñar una característica de enclavamiento robusta requiere un enfoque paso a paso que considere las fuerzas en juego, el proceso de ensamblaje y el comportamiento del material. Dos de las características de enclavamiento más comunes y efectivas son la unión por encaje (snap-fit) y la cola de milano (un tipo de junta deslizante o de enclavamiento). Dominar su diseño proporciona una base sólida para crear una amplia gama de perfiles personalizados.

Para cualquier diseño de enclavamiento, el proceso comienza con la definición de los requisitos funcionales. ¿Será la junta permanente o separable? ¿Qué cargas debe soportar? ¿Cómo la ensamblará el usuario? Las respuestas a estas preguntas guiarán las decisiones geométricas, como el ángulo de una retenida o la profundidad de un canal receptor. Es esencial visualizar todo el ciclo de vida de la junta, desde la extrusión hasta el ensamblaje final y su uso.

Diseñar una unión por encaje (snap-fit)

Las uniones por encaje son valoradas por su rapidez de ensamblaje y diseño sin elementos de fijación. Crear una efectiva implica equilibrar cuidadosamente la flexibilidad y la resistencia.

- Definir el mecanismo de bloqueo: El diseño más común es un gancho en voladizo o una espiga que se desvía al entrar en una ranura receptora y vuelve a su posición creando un rebaje, evitando así la separación. El ángulo de entrada de la espiga debe ser gradual (por ejemplo, 30-45 grados) para facilitar el ensamblaje, mientras que la cara de bloqueo debe ser más pronunciada (por ejemplo, 90 grados) para un agarre seguro en aplicaciones permanentes.

- Calcular la deflexión y el esfuerzo: La característica en voladizo debe ser lo suficientemente flexible para desviarse sin exceder el límite elástico de la aleación de aluminio, lo cual causaría deformación permanente. Esto requiere un cálculo cuidadoso basado en el módulo de elasticidad y la resistencia a la fluencia del material. El grosor y la longitud del brazo flexible son las variables principales a ajustar.

- Asegurar tolerancias adecuadas: El éxito de un ajuste rápido depende de las dimensiones precisas. La interferencia entre el barro y el dispositivo receptor debe controlarse estrictamente. Si se interfiere demasiado, se generará una fuerza excesiva de montaje o se romperá, mientras que si se interfiere poco, se producirá una conexión floja e insegura.

Diseño de una articulación de cola de paloma

Las juntas de cola de paloma, una forma de unión de ajuste de deslizamiento, proporcionan una excelente resistencia a las fuerzas de tracción y aseguran una alineación precisa. El proceso de diseño se centra en la creación de geometría auto-alineada y de bloqueo mecánico.

- Establezca la geometría: Una cola de paloma clásica tiene una lengua trapezoidal que se desliza en un surco que se ajusta. Para un bloqueo de rotación, las superficies de apareamiento son curvas. El ángulo de la cola de paloma determina su resistencia de sujeción; los ángulos más pronunciados proporcionan un bloqueo mecánico más fuerte, pero pueden requerir más precisión durante la fabricación.

- Considere el método de ensamblaje: Una cola de paloma recta requiere deslizamiento lineal para el montaje. Esto es simple pero requiere una salida en un extremo de la extrusión. Un bloqueo de rotación se ensambla inclinando una parte en relación con la otra y girándola en su lugar, lo que es útil para ensambles cerrados donde es imposible el deslizamiento lineal.

- Gestionar la fricción y el espacio libre: El ajuste entre los componentes masculinos y femeninos debe ser preciso. Se necesita un pequeño espacio libre para permitir un ensamblaje suave y para acomodar las tolerancias de fabricación y los acabados de superficie (como la anodización, que agrega grosor). El diseño debe tener como objetivo un ajuste ajustado que minimice el juego sin dificultar demasiado el montaje.

Optimización de la fabricabilidad, el costo y el montaje

Un diseño de perfil con encaje es exitoso solo si puede fabricarse de manera eficiente, ensamblarse fácilmente y producirse dentro del presupuesto. Las decisiones de diseño tienen consecuencias importantes en etapas posteriores, afectando desde el costo del dado de extrusión hasta la mano de obra necesaria para el ensamblaje final. Un diseñador estratégico piensa más allá de la pieza en sí y considera todo el ecosistema de producción. Al simplificar los perfiles y diseñar pensando en el proceso, los ingenieros pueden reducir drásticamente los costos y los tiempos de entrega.

Una de las ventajas más poderosas de diseñar características de encaje es la posibilidad de eliminar operaciones secundarias y componentes adicionales. Un cierre a presión o junta de anidamiento bien concebido puede reemplazar tornillos, soportes y adhesivos, lo que no solo ahorra en costos de materiales, sino que también reduce considerablemente el tiempo de ensamblaje y la mano de obra. Este enfoque integral, que equilibra el rendimiento técnico con la viabilidad comercial, es la característica distintiva de un diseño de extrusión experto.

Además, la colaboración temprana con un fabricante de perfiles extruidos es fundamental para validar la posibilidad de fabricación de un diseño. Un socio experimentado puede ofrecer comentarios inestimables sobre la complejidad del dado, los posibles desafíos en la extrusión y las oportunidades de ahorro de costos. Para proyectos en sectores exigentes, como el automotriz, donde la precisión y la calidad son imprescindibles, esta asociación resulta aún más crítica. Para proyectos automotrices que requieren componentes diseñados con precisión, considere perfiles extruidos de aluminio personalizados de un socio de confianza. Shaoyi Metal Technology ofrece un servicio integral llave en mano , desde prototipado rápido hasta producción a gran escala bajo un sistema de calidad certificado según IATF 16949, ayudando a optimizar la fabricación y garantizar que los componentes cumplan con especificaciones exactas.

Su camino hacia el diseño avanzado de extrusión

Dominar el diseño de extrusiones de aluminio con encaje entrelazado permite alcanzar nuevos niveles de rendimiento, eficiencia y elegancia en el diseño. Al ir más allá de los perfiles simples y adoptar características integradas de unión, se puede reducir la complejidad, disminuir los costos de ensamblaje y crear productos más resistentes y aerodinámicos. Las conclusiones clave son basar el diseño en principios fundamentales, prestar atención meticulosa a parámetros críticos como tolerancias y espesor de pared, y considerar siempre los impactos posteriores en la fabricación y el ensamblaje. Al aplicar estas estrategias, es posible transformar una simple pieza de aluminio en un componente sofisticado y de alto rendimiento.

Preguntas Frecuentes

1. ¿Qué es una junta de enganche por presión en una extrusión de aluminio?

Un cierre de enclavamiento por extrusión de aluminio, o cierre rápido, es una característica de unión integrada en la que un perfil tiene una espiga flexible o clip que se desvía al ser insertado en un canal receptor de otro perfil. Una vez insertado, la característica vuelve a su posición con un 'clic', creando un bloqueo mecánico que evita que las dos piezas se separen sin necesidad de sujetadores adicionales. Este método es valorado por su montaje rápido y su estética limpia.

2. ¿Cómo se conectan perfiles de aluminio sin sujetadores?

Puede conectar perfiles de aluminio sin sujetadores tradicionales diseñándolos con geometrías entrelazadas integradas. Los métodos comunes incluyen uniones de enclavamiento, que se bloquean automáticamente; uniones por deslizamiento como las de cola de milano, que se deslizan juntas para formar un vínculo mecánico fuerte; y uniones rotativas entrelazadas, que se ensamblan girando una pieza dentro de otra. Estos métodos dependen de la forma del perfil para la conexión, reduciendo el tiempo de montaje y el número de componentes.

3. ¿Qué son las juntas ciegas en los perfiles de aluminio extruido?

Las juntas ciegas se refieren a conexiones en las que el mecanismo de fijación queda oculto tras el montaje, creando una apariencia limpia y continua. Los perfiles con encaje son una excelente manera de crear juntas ciegas. Por ejemplo, una conexión por enclavamiento es inherentemente ciega porque el sistema de bloqueo está contenido dentro de los perfiles. Otro método consiste en utilizar conectores internos o bridas que se deslizan dentro de canales ocultos para unir dos perfiles extremo con extremo o en esquinas, manteniendo todos los elementos de sujeción fuera de la vista.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —