- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Chapa de Acero Inoxidable Personalizada: Desde la Calidad Bruta hasta la Pieza Terminada

Time : 2026-01-11

Comprensión de la chapa de acero inoxidable personalizada

Cuando adquiere chapa de acero inoxidable para un proyecto, descubrirá rápidamente que existe una diferencia significativa entre obtener tamaños estándar y pedir material adaptado exactamente a sus especificaciones. La chapa de acero inoxidable personalizada se refiere a material que ha sido procesado, cortado o acabado según sus requisitos exactos, en lugar de comprarse en dimensiones genéricas y listas para usar.

Piénselo de esta manera: chapas estándar de acero inoxidable por lo general vienen en tamaños fijos como 4' x 8' o 4' x 10', con calibres y acabados predeterminados. Aunque estos son adecuados para algunas aplicaciones, muchos proyectos requieren algo más específico. Ahí es donde la personalización transforma un material básico en un componente de precisión listo para su aplicación única.

Qué hace que la chapa de acero inoxidable sea personalizada

Entonces, ¿qué cualifica exactamente a una lámina de acero inoxidable como "personalizada"? La respuesta radica en cuatro variables clave que los fabricantes pueden ajustar para satisfacer las exigencias de su proyecto:

- Dimensiones: El corte personalizado le permite especificar medidas exactas de largo y ancho, eliminando desperdicios y reduciendo el procesamiento secundario en sus instalaciones. Los proveedores pueden cortar las láminas mediante cizallado, láser, chorro de agua o plasma, prácticamente en cualquier tamaño.

- Selección de calibre: El espesor del acero inoxidable en lámina se mide en calibres, con opciones que generalmente van desde el calibre 7 (aproximadamente 0,1875 pulgadas) hasta especificaciones mucho más delgadas. Los requisitos estructurales y de peso de su aplicación determinan el calibre óptimo.

- Especificaciones de grado: Con más de 150 grados de acero inoxidable disponibles, la selección de la composición de aleación adecuada es fundamental. Grados como 304, 316 y 430 ofrecen propiedades distintas adaptadas a diferentes condiciones ambientales y exigencias de rendimiento.

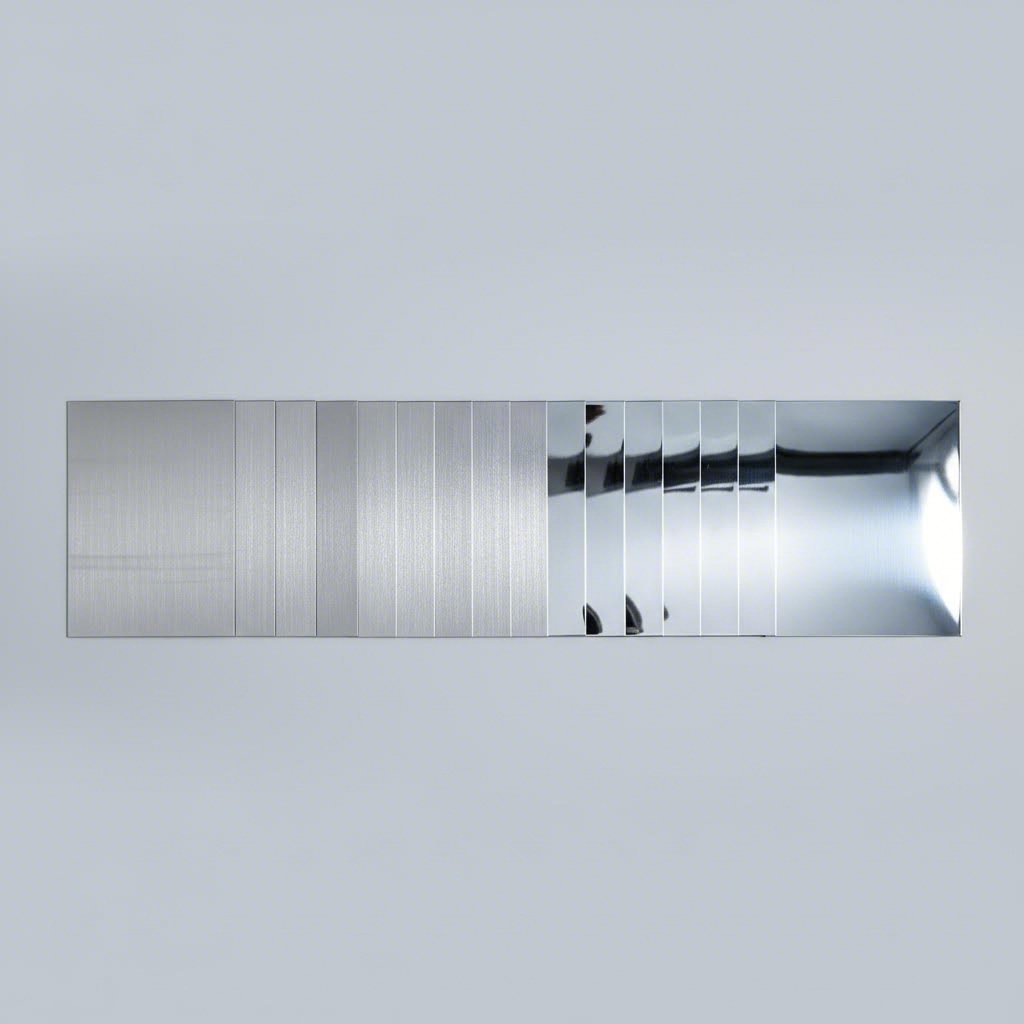

- Acabado Superficial: Desde acabados laminados (2B, 2D) hasta opciones pulidas (#4 cepillado, #8 espejo), la elección de su acabado afecta todo, desde la resistencia a la corrosión hasta el atractivo estético y la facilidad de limpieza.

Por qué es importante la personalización para su proyecto

¿Por qué debería considerar acero inoxidable personalizado en lugar de productos estándar? Los beneficios van más allá de la simple conveniencia. Cuando especifica una lámina de acero inoxidable cortada exactamente a sus dimensiones, reduce el desperdicio de material y minimiza la mano de obra necesaria para operaciones secundarias de corte. Seleccionar el grado preciso garantiza que su material tenga un rendimiento óptimo en el entorno previsto, ya sea en una cocina comercial, una embarcación marina o una fachada arquitectónica.

El acero inoxidable ha ganado su reputación en diversas industrias debido a una combinación única de propiedades que pocos materiales pueden igualar. El contenido de cromo (por definición al menos 10,5 %) crea una capa de óxido protectora que proporciona una excepcional resistencia a la corrosión. Combinado con una impresionante resistencia a la tracción y una apariencia elegante y moderna, el acero inoxidable se utiliza en aplicaciones que van desde instrumentos quirúrgicos hasta revestimientos de edificios.

Al tomar decisiones sobre la selección de materiales, comprender estas opciones de personalización resulta esencial. Las siguientes secciones de esta guía le explicarán en detalle cada variable, ayudándole a tomar decisiones informadas sobre grados, calibres, acabados y métodos de fabricación para su aplicación específica.

Grados de acero inoxidable explicados para proyectos en chapa metálica

Al seleccionar chapa metálica personalizada de acero inoxidable, la calidad que elija determina fundamentalmente cómo funcionará su pieza terminada. Coloque dos piezas de acero inoxidable con diferentes calidades una al lado de la otra y el ojo humano no notará ninguna diferencia. Sin embargo, a nivel molecular, estas variaciones en la composición generan diferencias significativas en resistencia a la corrosión, soldabilidad y costo. Comprender estas diferencias le ayuda a elegir el material adecuado para sus requisitos específicos de aplicación.

Entre los muchos tipos de metal disponibles para fabricación, el acero inoxidable destaca por su versatilidad. No obstante, no todas las calidades sirven igual de bien para todos los fines. Las cuatro calidades más comunes que encontrará en aplicaciones de chapa metálica son 304, 316, 316L y 430. Cada una presenta características únicas que la hacen ideal para ciertos entornos, aunque potencialmente inadecuada para otros.

Análisis comparativo entre acero inoxidable 304 y 316

La pregunta sobre el acero inoxidable 304 frente al 316 surge constantemente al especificar chapa metálica personalizada. Ambos pertenecen a la categoría austenítica, lo que significa que comparten estructuras cristalinas internas que proporcionan una excelente resistencia y durabilidad frente a la corrosión. Sin embargo, sus composiciones químicas generan diferencias significativas de rendimiento.

Calidad 304 es el caballo de batalla del mundo del acero inoxidable, representando más de la mitad de todo el acero inoxidable producido a nivel mundial. Su composición incluye típicamente entre un 18-20 % de cromo y un 8-10 % de níquel, lo que le otorga la denominación común de acero inoxidable "18/8". Esta formulación equilibrada ofrece excelentes características de conformado y soldadura, haciendo del 304 la opción dominante para piezas embutidas en profundidad, como fregaderos, utensilios huecos y cacerolas. Se utiliza ampliamente en equipos de cocina, cajas de control industriales y aplicaciones arquitectónicas donde la resistencia estándar a la corrosión atmosférica satisface los requisitos del proyecto.

Grado 316 potencia la protección contra la corrosión al agregar un 2-3% de molibdeno a su composición. Este elemento proporciona al acero inoxidable ss 316 una resistencia superior a la corrosión por picaduras y en hendiduras, particularmente en ambientes ricos en cloruros. Cuando su proyecto implica exposición al agua salada, productos químicos industriales o condiciones húmedas con elementos corrosivos, el 316 se convierte en el material preferido. ¿El inconveniente? Un mayor costo del material debido al contenido adicional de molibdeno.

Grado 316L representa la versión de bajo carbono del 316, con menos del 0,03% de carbono frente al máximo del 0,08% del 316 estándar. Este cambio sutil hace que el 316L sea inmune a la sensibilización, un proceso en el que la precipitación de carburos en los límites de grano puede reducir la resistencia a la corrosión después de la soldadura. Para componentes soldados de grosor elevado, superiores aproximadamente a 6 mm, el 316L elimina la necesidad de recocido posterior a la soldadura manteniendo un rendimiento adecuado a temperaturas elevadas.

Grado 430 adopta un enfoque completamente diferente. Como acero inoxidable ferrítico, contiene entre un 16% y un 18% de cromo pero un contenido mínimo de níquel (típicamente entre 0% y 0,75%). Esta composición hace que el 430 sea significativamente más económico que las aleaciones austeníticas. El material ofrece una resistencia moderada a la corrosión, adecuada para condiciones levemente corrosivas, además de una útil resistencia al calor y a la oxidación. Es común encontrar el 430 en sistemas de escape automotriz, utensilios de cocina y materiales de construcción donde no se requiere una resistencia extrema a la corrosión.

Selección del grado adecuado para su entorno

¿Cómo decide qué grado se adapta a su proyecto? Considere tres factores clave: exposición ambiental, limitaciones presupuestarias y requisitos de rendimiento.

Para la mayoría de las aplicaciones interiores con condiciones atmosféricas estándar, el acero inoxidable 304 ofrece un excelente rendimiento. Su resistencia a la corrosión soporta sin problemas la humedad normal, las variaciones de temperatura y los productos químicos de limpieza ocasionales. Cuando fabrica equipos para procesamiento de alimentos, paneles arquitectónicos o componentes industriales generales, el 304 normalmente cumple con las especificaciones a un costo inferior al de las calidades premium.

Los entornos marinos, las plantas de procesamiento químico y las instalaciones farmacéuticas exigen más. Si su placa de acero inoxidable estará en contacto con agua salada, soluciones cloradas o agentes de limpieza agresivos, invertir en 316 o 316L protege su componente contra fallos prematuros. El aumento inicial del costo se compensa con una vida útil prolongada y una menor frecuencia de reemplazo.

Los proyectos con presupuesto ajustado y exigencias ambientales leves pueden encontrar que el 430 es perfectamente adecuado. Los elementos decorativos, los revestimientos automotrices y las carcasas de electrodomésticos suelen utilizar con éxito este grado cuando las condiciones de exposición permanecen controladas.

| Grado | Contenido de cromo | Contenido de níquel | Resistencia a la corrosión | Aplicaciones típicas | Costo relativo | Soldabilidad |

|---|---|---|---|---|---|---|

| 304 | 18-20% | 8-10% | Excelente (entornos estándar) | Equipos para alimentos, fregaderos de cocina, recintos industriales | Moderado | Excelente |

| 316 | 16-18% | 10-14% | Superior (entornos con cloruros) | Accesorios marinos, procesamiento químico, dispositivos médicos | Más alto | Excelente |

| las demás | 16-18% | 10-14% | Superior (entornos con cloruros) | Componentes soldados de gran espesor, equipos farmacéuticos | Más alto | Superior (no requiere recocido posterior a la soldadura) |

| 430 | 16-18% | 0-0.75% | Moderada (solo en condiciones leves) | Escape de automóviles, electrodomésticos, molduras decorativas | Inferior | Bueno |

Cuando se entiende lo que aporta cada grado, resulta sencillo asociar el material con la aplicación. La siguiente decisión en la especificación personalizada de láminas de acero inoxidable consiste en seleccionar el espesor adecuado según los requisitos estructurales y de peso.

Guía de selección de calibres y espesores de chapa metálica

He aquí algo que confunde incluso a ingenieros experimentados: una chapa de acero inoxidable de calibre 14 no tiene el mismo espesor que una chapa de aluminio de calibre 14. Y pasar de calibre 14 a calibre 12 no representa un incremento de espesor igual al que hay al pasar de calibre 12 a calibre 10. Bienvenido al peculiar mundo de la medición del calibre de chapa metálica, donde los números siguen una lógica propia basada en la fabricación británica de alambres del siglo XIX.

Comprensión cómo funciona el sistema de calibre de espesor de acero le evita errores costosos en las especificaciones y garantiza que su chapa de acero inoxidable personalizada funcione exactamente como se espera. Descifremos este sistema para que pueda seleccionar con confianza el calibre adecuado para su próximo proyecto.

Lectura de la tabla de calibres de chapa metálica

La primera regla que hay que recordar: números de calibre más altos significan metal más delgado. Esta relación inversa confunde constantemente a los principiantes. Una chapa de calibre 20 es considerablemente más delgada que una chapa de calibre 10. El sistema se originó en los procesos de trefilado de alambre, donde cada paso sucesivo a través de una matriz reducía el diámetro del alambre y le asignaba un número de calibre más alto.

¿Por qué la industria no utiliza directamente milímetros o pulgadas? Según la guía de calibres de acero de Ryerson, el sistema de calibres se arraigó tanto en la práctica manufacturera durante los siglos XIX y XX que incluso los intentos por sustituirlo con el Sistema Internacional de Unidades fracasaron. Los artesanos encontraron conveniente el sistema de calibres, y esa comodidad perpetuó su uso.

El segundo punto crítico: las conversiones de calibre a espesor varían según el tipo de material. Una lámina de acero inoxidable de calibre 14 mide 0,078 pulgadas (1,98 mm), mientras que una lámina de acero al carbono del mismo calibre mide 0,075 pulgadas (1,90 mm). Esta diferencia existe porque se desarrollaron diferentes estándares de calibre para distintos metales. El acero inoxidable normalmente utiliza una tabla de conversión ligeramente distinta a la del acero al carbono o el aluminio.

Considere estos calibres comunes de acero inoxidable y sus dimensiones reales:

| Calibre | Espesor (pulgadas) | Grosor (mm) | Aplicaciones Recomendadas |

|---|---|---|---|

| 10 | 0.141 | 3.57 | Componentes estructurales pesados, bases de equipos industriales, aplicaciones con alta carga |

| 11 | 0.127 | 3.23 | Soportes estructurales, recintos resistentes, protectores de maquinaria |

| 12 | 0.1094 | 2.78 | Carrocerías de equipos, componentes de chasis, trabajos estructurales de resistencia media |

| 14 | 0.078 | 1.98 | Equipos de cocina, encimeras, fabricación general, paneles automotrices |

| 16 | 0.0625 | 1.59 | Paneles decorativos, recintos ligeros, carcasas de electrodomésticos, componentes de HVAC |

Observe que los saltos de espesor no son uniformes. El espesor del acero de calibre 10 de 3,57 mm representa una diferencia sustancial respecto al acero de calibre 11 con 3,23 mm. Mientras tanto, la diferencia entre el calibre 14 y el calibre 16 abarca solo aproximadamente 0,4 mm. Esta progresión no lineal significa que debe consultar una tabla de calibres de chapa metálica en lugar de asumir intervalos iguales entre los números.

Asignación del Calibre según los Requisitos de la Aplicación

La selección del espesor adecuado del calibre de metal implica equilibrar varios factores opuestos. Las exigencias estructurales, limitaciones de peso, requisitos de conformado y presupuesto de su aplicación influyen todos en la elección óptima.

Al evaluar las opciones de calibre para su proyecto, considere estos factores clave de decisión:

- Requisitos de Carga Estructural: Las aplicaciones de alta resistencia, como bases de máquinas, soportes estructurales y componentes portantes, normalmente requieren material de calibre 10 a 12. El espesor del acero de calibre 12, de aproximadamente 2,78 mm, proporciona una rigidez considerable para equipos industriales y carcasas.

- Necesidades de conformabilidad: Los calibres más delgados se doblan y forman con mayor facilidad. Si su diseño incluye curvas complejas, embutidos profundos o dobleces ajustados, un espesor de acero de calibre 14-16 ofrece una mejor trabajabilidad sin grietas ni rebote excesivo.

- Limitaciones de peso: Cada paso hacia abajo en el calibre reduce significativamente el peso. Las aplicaciones aeroespaciales, automotrices y de equipos portátiles suelen especificar calibres más delgados para minimizar la masa manteniendo una resistencia adecuada.

- Consideraciones de costo: Los calibres más gruesos tienen un costo mayor por pie cuadrado debido al mayor contenido de material. Sin embargo, los materiales más delgados pueden requerir refuerzos adicionales o operaciones de conformado más complejas que compensan los ahorros en material básico.

- Entorno de uso final: En entornos corrosivos, a veces se justifica un material más grueso para proporcionar un margen contra la corrosión. En ambientes químicos agresivos o marinos, especificar un calibre más pesado de lo estrictamente necesario puede prolongar la vida del componente.

Para aplicaciones estructurales frente a estéticas, la decisión del calibre sigue una lógica diferente. Un panel decorativo de acero inoxidable para pared podría usar un espesor de acero de calibre 16 principalmente para ahorrar peso y facilitar la instalación, ya que el panel no soporta cargas. Por el contrario, una mesa de preparación para cocina comercial necesita la rigidez de un calibre 14 o más grueso para resistir abolladuras y soportar equipos pesados.

La tubería de ventilación (HVAC) comúnmente utiliza material de calibre 20-24, mientras que los paneles de carrocería automotriz suelen especificar calibre 18-20. Los protectores y carcasas para maquinaria industrial suelen estar en el rango de calibre 12-14 para resistir impactos y ofrecer seguridad.

Cuando no está seguro, consultar con su fabricante ayuda a elegir el calibre adecuado según sus requisitos específicos de rendimiento. Pueden asesorarle sobre si un calibre determinado se formará limpiamente en la geometría de su diseño y mantendrá la integridad estructural bajo las condiciones de servicio esperadas. Una vez definida la selección del calibre, el siguiente paso al especificar su acero inoxidable personalizado consiste en elegir el acabado superficial apropiado para las exigencias funcionales y estéticas de su aplicación.

Opciones de acabado superficial y sus aplicaciones

Ha seleccionado su grado y definido su calibre. Ahora llega una decisión que afectará la apariencia, el desempeño y la facilidad de limpieza de su chapa de acero inoxidable personalizada durante años: el acabado superficial. Aunque dos chapas puedan tener composiciones de aleación e espesores idénticos, sus acabados pueden hacer que una sea perfecta para una cocina comercial y la otra completamente inadecuada para esa función.

El acabado superficial no es meramente cosmético. La textura y la suavidad de las láminas de acero inoxidable influyen directamente en la resistencia a la corrosión, la adherencia bacteriana, la reflexión de la luz y los requisitos de mantenimiento. Comprender sus opciones le ayuda a especificar un material que funcione exactamente según exija su aplicación.

Desde el acabado de laminación hasta el pulido espejo

Las láminas de acero inoxidable llegan de la fábrica con uno de dos acabados básicos, cada uno creado durante el proceso de laminado en frío. A partir de ahí, el pulido mecánico puede perfeccionar la superficie hasta diversos grados de suavidad y reflectividad.

- acabado 2B de laminación: Esta superficie industrial brillante, laminada en frío, representa el punto de partida más común para las láminas de acero inoxidable. Presenta un aspecto gris brillante con bajo brillo y sin patrón direccional de grano. Según La investigación sobre acabados de Apache Stainless Equipment Corporation , el acabado 2B ofrece un rango RA (promedio de rugosidad) de entre 15 y 40 microplg, dependiendo del espesor del calibre, produciendo superficies más suaves en calibres más delgados. Es ampliamente utilizado en aplicaciones industriales, químicas y alimentarias donde la resistencia a la corrosión es más importante que la apariencia.

- acabado laminado 2D: Una superficie laminada en frío mate y más opaca, con una textura más rugosa que el 2B. Este acabado no reflectante funciona bien para componentes funcionales u ocultos donde la estética no es prioritaria. Los valores RA típicamente superan las 45 microplg, lo que la hace más rugosa que la mayoría de las demás opciones.

- acabado #4 cepillado: Creada utilizando abrasivos de grano 150-180, esta superficie satinada presenta líneas visibles de grano direccional. La apariencia de lámina inoxidable cepillada equilibra estética profesional con durabilidad práctica. Con un rango RA de 29-40 microplulgadas, el acabado #4 resiste más las huellas dactilares que el pulido espejo, al tiempo que mantiene una apariencia atractiva. Las aplicaciones comunes incluyen electrodomésticos, equipos para restaurantes, molduras arquitectónicas y paneles traseros.

- acabado #4 para la Industria Láctea: Una versión refinada del #4 que utiliza abrasivos de grano 180, logrando un RA de 18-31 microplulgadas. Este acabado cumple con los estándares sanitarios 3-A requeridos por las operaciones de fabricación de productos lácteos y quesos.

- acabado espejo #8: La opción más estética disponible, esta chapa de acero inoxidable pulida refleja como el vidrio. Las marcas de grano están completamente pulidas, creando una superficie altamente reflectante con valores RA tan bajos como de 1 a 10 microplg. Aunque es ideal para paneles decorativos y señalización, el acabado espejo muestra fácilmente huellas dactilares y arañazos, lo que requiere un manejo cuidadoso y mantenimiento regular.

Asociar el acabado superficial a las necesidades funcionales

¿Cómo elegir entre estas opciones? Comience preguntándose qué requisitos funcionales exige su aplicación.

Limpieza e higiene la selección del acabado superficial es crucial en los entornos de servicio alimentario y farmacéutico. Los acabados más suaves resisten la adherencia bacteriana de manera más eficaz. Una investigación citada por el Departamento de Agricultura de los Estados Unidos encontró que, entre once acabados diferentes analizados, las superficies electropulidas mostraron la mayor resistencia a la adherencia bacteriana. Para superficies en contacto con alimentos, los acabados #4 Dairy o electropulidos permiten la sanitización más fácil, mientras que el acabado estándar 2B de laminación funciona adecuadamente para equipos industriales sin contacto.

Resistencia a la corrosión mejora con superficies más suaves. Las crestas y valles de los acabados más rugosos crean una mayor área superficial para que los agentes corrosivos ataquen, así como más grietas donde pueden acumularse contaminantes. Si se pregunta cómo pulir acero inoxidable para obtener la máxima protección contra la corrosión, el electropulido elimina material superficial mediante un proceso electroquímico, logrando mejoras en la suavidad RA de hasta un 50 % según pruebas realizadas por Apache Stainless.

Reflexión de la luz y estética a menudo determinan la selección del acabado en aplicaciones arquitectónicas. El acabado #8 espejo crea un impacto visual dramático, pero exige una limpieza constante. El acabado #4 cepillado ofrece una apariencia más tolerante que oculta arañazos menores y huellas dactilares, al tiempo que proyecta una imagen moderna y profesional. Para proyectos que requieren consistencia estética en instalaciones extensas, el acabado #4 permite especificar la dirección de la veta, un detalle importante al alinear múltiples paneles.

Visibilidad de huellas dactilares es relevante allí donde el público toca superficies de acero inoxidable. Los interiores de ascensores, barandillas y frentes de electrodomésticos se benefician de acabados cepillados que disimulan los aceites de las huellas. El pulido espejo, aunque hermoso, puede frustrar al personal de mantenimiento, que se ve obligado a limpiar marcas constantemente.

Una película protectora se envía sobre superficies cepilladas y espejo para prevenir daños durante la fabricación y la instalación. Los acabados de fábrica (mill finishes) suelen llegar sin protección, ya que su carácter industrial tolera pequeñas imperfecciones superficiales.

Con su acabado especificado junto con el grado y el calibre, ha definido las características de la materia prima de su acero inoxidable personalizado. La siguiente consideración crítica consiste en seleccionar el método de corte adecuado para transformar esa hoja en la forma de su componente terminado.

Métodos de corte para chapa de acero inoxidable

Has especificado el grado perfecto, has marcado el calibre correcto, y has seleccionado un acabado de superficie ideal. Ahora viene una pregunta que puede hacer o romper su pieza terminada: ¿cómo cortar chapa de acero inoxidable sin comprometer las propiedades que ha seleccionado cuidadosamente?

El acero inoxidable presenta desafíos únicos de corte. Según una investigación publicada por AZoM , la alta dureza y resistencia a la tracción del material causan un rápido desgaste de la herramienta, mientras que su baja conductividad térmica concentra el calor en el sitio de corte. Si añadimos la tendencia a endurecer el trabajo durante el proceso, entenderemos por qué el corte de chapas de acero inoxidable requiere una selección cuidadosa del método.

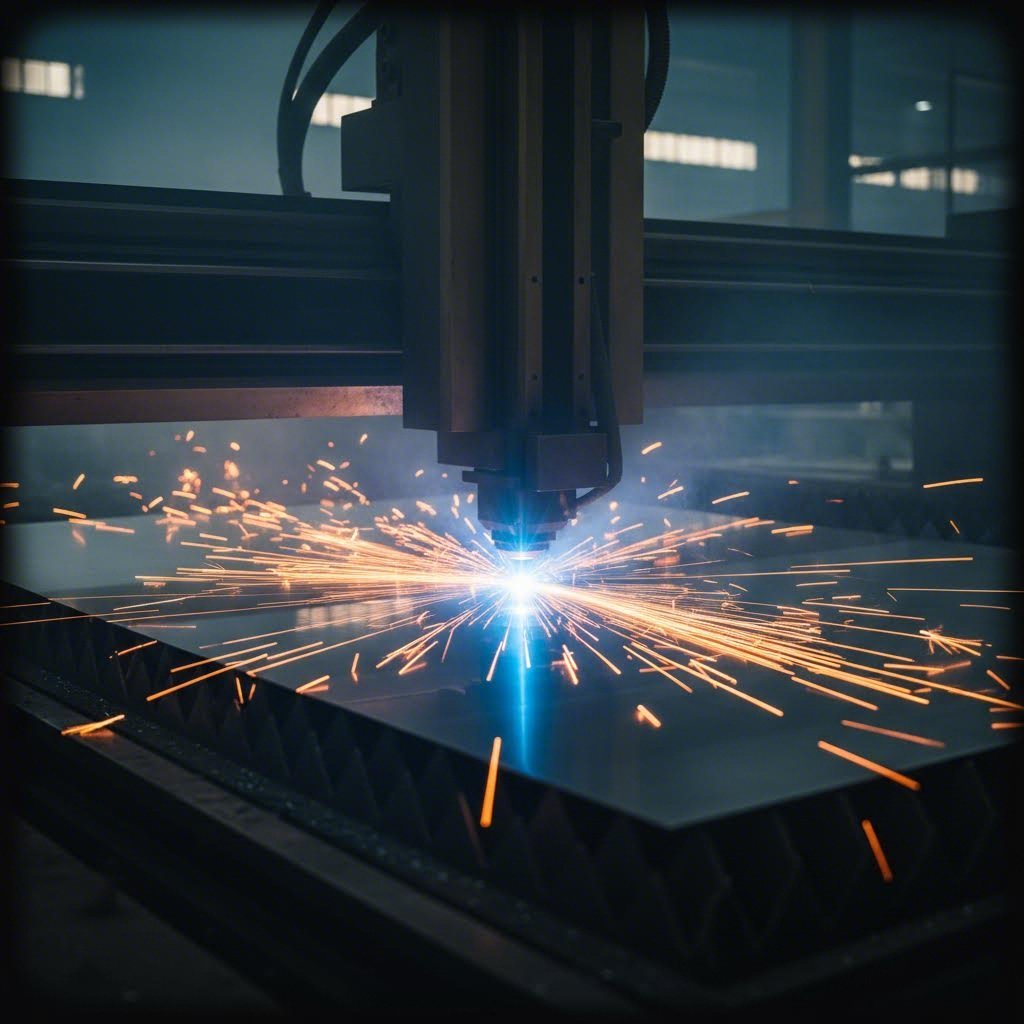

La mejor manera de cortar acero inoxidable depende completamente de los requisitos de su proyecto en cuanto a precisión, calidad del borde, espesor del material y presupuesto. Examinemos los cuatro métodos principales y cuándo destaca cada uno.

Corte láser vs. corte por chorro de agua para acero inoxidable

Cuando la precisión es fundamental, la conversación generalmente se centra en el corte láser y el corte por chorro de agua. Ambas tecnologías ofrecen tolerancias estrechas y bordes limpios, pero logran resultados mediante procesos fundamentalmente diferentes.

Corte Láser utiliza un haz enfocado de alta energía para fundir o vaporizar el material a lo largo del trayecto de corte. Gases auxiliares como oxígeno o nitrógeno expulsan el metal fundido y mejoran el proceso. Los láseres de fibra se han convertido en la tecnología dominante para el corte de acero inoxidable debido a su eficiencia y precisión. Según las recomendaciones de fabricación de Xometry, el corte láser suele ser más preciso que el corte por chorro de agua para materiales más delgados, con una excelente repetibilidad a lo largo de las series de producción.

La desventaja? El corte láser crea una zona afectada por el calor (HAZ) a lo largo del borde de corte. Aunque los láseres de fibra modernos minimizan este efecto, las aplicaciones sensibles al calor pueden requerir considerar métodos alternativos.

Corte por Chorro de Agua adopta un enfoque completamente diferente. Una corriente de agua a alta presión mezclada con partículas abrasivas erosiona el material sin generar calor. Este proceso de corte en frío evita la distorsión térmica y conserva las propiedades inherentes del acero inoxidable a lo largo del borde de corte.

El corte por chorro de agua destaca especialmente al trabajar materiales más gruesos. Como señala Xometry, cuanto más grueso es el material, mayor es la probabilidad de que se utilice un chorro de agua, ya que puede cortar prácticamente cualquier cosa. Para aplicaciones personalizadas de acero inoxidable que requieran ausencia total de distorsión térmica o que impliquen operaciones secundarias sensibles al calor, el corte por chorro de agua suele convertirse en la opción preferida.

Lograr cortes limpios sin dañar el material

Además del láser y el chorro de agua, existen otros dos métodos que atienden necesidades específicas de corte de acero inoxidable.

Corte por plasma crea un chorro de gas ionizado a temperaturas extremadamente altas para fundir y expulsar el material. Los sistemas modernos utilizan inyección de agua para reducir el ruido y mejorar la calidad del corte. Aunque el plasma maneja eficientemente acero inoxidable grueso, los expertos en fabricación de Xometry sugieren descartarlo para trabajos de precisión: "Entre el láser de fibra y el chorro de agua, hay mucha mayor repetibilidad y precisión que con el corte por plasma". Los bordes cortados con plasma normalmente requieren limpieza secundaria y son más adecuados para aplicaciones de fabricación donde seguirá soldadura.

Cisado mecánico utiliza cuchillas de alta presión para fracturar físicamente el material. Las sierras de cinta sirven para cortes rectos o curvos, mientras que las guillotinas cortan láminas más delgadas rápida y económicamente. Estos métodos siguen siendo rentables para geometrías más simples y secciones más gruesas donde el corte térmico no es práctico. Sin embargo, la formación de virutas requiere atención cuidadosa: una geometría incorrecta de los dientes puede provocar endurecimiento por deformación o atascamiento de la hoja.

¿Cómo se corta el acero inoxidable cuando las tolerancias son extremadamente ajustadas? En algunos casos, los procesos de corte de chapa por sí solos no lograrán la precisión requerida. Como explica Xometry, las tolerancias más allá de lo normal para el corte de chapa "pueden requerir mecanizado (por ejemplo, una fresadora de 2,5 ejes)" como operación secundaria.

| Método de Corte | Precisión | Calidad del borde | Rango de espesor | Zona afectada por el calor | Costo relativo |

|---|---|---|---|---|---|

| Laser de fibra | Excelente (±0,005") | Limpio, mínimo rebabado | Hasta ~1" típico | Mínimo pero presente | Moderado |

| Chorro de agua | Muy bueno (±0,005-0,010") | Suave, sin efectos térmicos | Posible más de 6" | Ninguno (corte en frío) | Más alto |

| Plasma | Moderado (±0,020") | Más rugoso, requiere limpieza | Hasta más de 2" típico | Significativo | Inferior |

| Cisado mecánico | Bueno para cortes rectos | Limpio en materiales delgados | Limitado por la capacidad de la hoja | Ninguno | Mínima |

Al especificar el corte de acero inoxidable para su proyecto, comunique claramente las dimensiones críticas. Si ciertas características requieren tolerancias más ajustadas de lo que permiten los procesos estándar de fabricación, señalar estos requisitos desde el principio permite a su fabricante aplicar métodos adecuados o técnicas de corrección de bisel en cortes más profundos.

La condición del borde es importante más allá de solo la apariencia. Para componentes que serán soldados, un borde cortado con plasma más rugoso podría mejorar en realidad la penetración de la soldadura. Para superficies en contacto con alimentos o elementos arquitectónicos visibles, el corte por láser o por chorro de agua ofrece la calidad de borde limpio que exige su aplicación.

Con el método de corte especificado, todo el proceso de fabricación puede avanzar desde el archivo de diseño hasta la entrega de la pieza terminada: un flujo de trabajo que analizaremos a continuación.

El Proceso de Fabricación Personalizada Desmitificado

Ha especificado su grado, calibre, acabado y método de corte. Ahora, ¿qué ocurre exactamente cuando envía ese pedido? Comprender el flujo de trabajo completo de fabricación de chapa de acero inoxidable le ayuda a establecer expectativas realistas, evitar retrasos y asegurarse de que sus piezas personalizadas de acero inoxidable lleguen exactamente como se especificó.

El recorrido desde el archivo de diseño hasta el componente terminado sigue una secuencia predecible de pasos. Cada fase se basa en la anterior, y cualquier omisión al principio del proceso puede tener repercusiones en el producto final. Veamos qué esperar cuando colabore con una empresa de fabricación de metales para su proyecto.

Del archivo de diseño a la pieza terminada

Todo proyecto exitoso de fabricación de chapa metálica comienza con un diseño bien pensado. Según Cresco Custom Metals , los conceptos deben traducirse en planos prácticos y planes técnicos antes de que se corte cualquier metal. Ya sea que envíe dibujos CAD o trabaje a partir de un boceto hecho en una servilleta, el fabricante necesita documentación clara para poder avanzar.

Este es el flujo de trabajo típico desde el contacto inicial hasta la entrega:

- Entrega del diseño: Usted proporciona archivos CAD, planos o especificaciones que describan las formas y dimensiones requeridas en acero inoxidable. La mayoría de los fabricantes aceptan formatos estándar como DXF, DWG, STEP o planos en PDF. Si no tiene planos formales, muchas empresas pueden ayudarle a crearlos desde cero basándose en sus conceptos.

- Revisión de DFM (Diseño para la Fabricación): Los ingenieros analizan su diseño para verificar su viabilidad de producción. Identifican posibles problemas, como radios de doblado insuficientes, colocación inadecuada de agujeros cerca de los bordes o características que podrían causar deformaciones durante la fabricación. Esta revisión previa detecta errores antes de que se conviertan en fallos costosos.

- Confirmación de la selección de material: El fabricante confirma que el grado, calibre y acabado del material especificados cumplen con los requisitos de su aplicación y están disponibles en las cantidades necesarias. Si el material especificado presenta problemas de plazo de entrega o costo, podrían sugerir alternativas.

- Operaciones de Corte: Las láminas de acero inoxidable en bruto se cortan según las dimensiones especificadas utilizando el método adecuado: láser, chorro de agua, plasma o cizallado mecánico. La precisión en esta etapa garantiza que todas las operaciones posteriores se realicen sin problemas.

- Formado y moldeo: Las piezas cortadas pasan a operaciones de doblado, laminado, estampado u otros procesos de conformado. Para la fabricación de láminas de acero inoxidable, equipos de alta calidad y técnicas precisas mantienen la integridad estructural y evitan grietas en las líneas de doblez.

- Soldadura y montaje: Los componentes que requieren unión pasan por operaciones de soldadura, fijación u otros montajes. El acero inoxidable exige una atención especial para prevenir contaminaciones y mantener la resistencia a la corrosión en las zonas soldadas.

- Acabado de Superficie: Las piezas reciben su tratamiento final de superficie: lijado de uniones soldadas, pulido, pasivación o aplicación de recubrimientos protectores según lo especificado.

- Inspección de calidad: Los componentes terminados pasan por verificación dimensional, inspección de calidad superficial y cualquier prueba específica antes del embalaje y envío.

Qué esperar durante la fabricación personalizada

¿Cuánto tiempo lleva todo esto? Un trabajo típico puede variar desde unos pocos días hasta varias semanas, dependiendo del volumen, la complejidad y la disponibilidad de materiales. Las piezas planas sencillas con acabados estándar avanzan más rápido que los conjuntos complejos que requieren múltiples operaciones de conformado y acabados especializados.

Varios factores influyen en el cronograma de su proyecto:

- Complejidad del Diseño: Formas intrincadas de acero inoxidable con tolerancias estrechas requieren más tiempo de preparación y un procesamiento más cuidadoso que geometrías simples.

- Disponibilidad de materiales: Los grados comunes como el 304 en calibres estándar se envían rápidamente. Las aleaciones especiales o espesores poco comunes pueden requerir pedidos directos a la fundición con tiempos de entrega más largos.

- Volumen del pedido: Las series de producción más grandes se benefician de la amortización de la preparación, pero requieren más tiempo total de procesamiento. Las cantidades de prototipos avanzan más rápido, pero tienen costos unitarios más altos.

- Operaciones Secundarias: Cada paso adicional —soldadura, inserción de herrajes, acabados especiales— añade tiempo al cronograma general.

Las certificaciones de calidad importan más de lo que muchos compradores piensan. La certificación ISO 9001:2015 indica que un fabricante mantiene sistemas documentados de gestión de la calidad con procedimientos consistentes y prácticas de mejora continua. Para aplicaciones automotrices, la certificación IATF 16949 añade requisitos específicos del sector que cubren seguridad del producto, trazabilidad y prevención de defectos.

Estas certificaciones no son solo placas en la pared. Representan enfoques sistemáticos para detectar errores antes de que se envíen las piezas y garantizar una calidad repetible a lo largo de las series de producción. Para el acero inoxidable utilizado en equipos para alimentos o médicos, Cresco señala que procesos de acabado estrictos reducen los riesgos de contaminación, algo que solo puede lograrse mediante sistemas de calidad disciplinados.

La ejecución precisa durante la fase de diseño asegura menos fallos durante la producción, mejora los tiempos de entrega y reduce los costos. Invertir tiempo inicialmente en una revisión exhaustiva de la fabricación y en especificaciones claras produce beneficios a lo largo de todo el proceso de fabricación. Con el flujo de trabajo de fabricación comprendido, está listo para explorar cómo diferentes industrias aprovechan el acero inoxidable personalizado para satisfacer sus requisitos específicos de aplicación.

Guía de Aplicación en Industrias Clave

Imagine especificar el mismo grado de acero inoxidable para un quirófano hospitalario y para una cocina de restaurante frente al mar. Ambos entornos exigen resistencia a la corrosión y facilidad de limpieza, sin embargo, los requisitos específicos no podrían ser más diferentes. Comprender cómo cada industria aprovecha las chapas metálicas de acero inoxidable personalizadas le ayuda a asociar las propiedades del material con las exigencias reales de rendimiento.

Las propiedades de los metales varían drásticamente según su composición, y la flexibilidad del acero inoxidable lo hace adecuado para aplicaciones extraordinariamente diversas. Sin embargo, seleccionar el grado o acabado incorrecto para su sector específico puede provocar fallos prematuros, problemas de cumplimiento o gastos innecesarios. Examinemos qué requiere cada industria principal y qué especificaciones de material ofrecen los mejores resultados.

Recomendaciones específicas por sector sobre grado y acabado

Diferentes sectores enfrentan desafíos ambientales únicos, requisitos regulatorios y expectativas de rendimiento. A continuación, lo que necesita saber sobre la selección de acero inoxidable personalizado para cada área de aplicación principal:

- Servicio de alimentos y cocinas comerciales: Este sector exige materiales compatibles con la FDA que soporten la limpieza constante y la exposición a ácidos alimentarios. Según La guía industrial de WebstaurantStore , el acero inoxidable 304 es el tipo más común utilizado en cocinas comerciales debido a su brillo intenso y excelente resistencia a la corrosión y al óxido. Para equipos que entran en contacto con alimentos salados o expuestos a productos químicos de limpieza agresivos, el acero inoxidable 316 ofrece una protección superior gracias a su contenido de molibdeno. La selección del acabado es igualmente importante: el acabado cepillado #4 o el acabado #4 Dairy facilita la limpieza y cumple con los estándares sanitarios 3-A. Su superficie lisa e impermeable evita el crecimiento bacteriano, lo que convierte a las placas de acero inoxidable en el estándar oro para superficies de preparación de alimentos, utensilios y equipos.

- Aplicaciones arquitectónicas y decorativas: La coherencia estética determina la selección de materiales para fachadas de edificios, interiores de ascensores y paneles decorativos. Los paneles metálicos de acero inoxidable deben mantener su apariencia a pesar de la exposición al clima, los ciclos de temperatura y el contacto humano constante. El grado 316 destaca en instalaciones exteriores donde la lluvia, la humedad y la contaminación atmosférica crean condiciones corrosivas. Para aplicaciones interiores, el grado 304 generalmente es suficiente y reduce los costos del material. La elección del acabado depende de los objetivos visuales: el acabado espejo #8 crea superficies reflectantes dramáticas para instalaciones de alto impacto, mientras que el acabado cepillado #4 ofrece una apariencia más tolerante que oculta huellas dactilares y arañazos menores. Especifique la dirección del grano al instalar múltiples paneles para garantizar la continuidad visual en grandes superficies.

- Instalaciones médicas y farmacéuticas: La compatibilidad con la esterilización define los requisitos de materiales en entornos sanitarios. El equipo debe soportar ciclos repetidos de autoclave, desinfectantes agresivos y compuestos farmacéuticos sin degradarse. El grado 316L surge como la opción preferida para instrumentos quirúrgicos, equipos de procesamiento y componentes de salas limpias. Su bajo contenido de carbono evita la sensibilización durante la soldadura, manteniendo la resistencia a la corrosión durante toda la vida útil del equipo. Los acabados electropulidos maximizan la resistencia bacteriana: investigaciones citadas por el USDA encontraron que las superficies electropulidas mostraron la mayor resistencia a la adhesión bacteriana entre todos los acabados probados. Para placas de acero inoxidable utilizadas en procesos farmacéuticos, las especificaciones de rugosidad superficial suelen exigir valores RA inferiores a 20 microplg.

- Aplicaciones marinas: El agua salada representa uno de los entornos corrosivos más agresivos a los que el acero inoxidable se enfrenta. Los iones cloruro atacan sin descanso las calidades estándar, provocando corrosión por picaduras y corrosión intersticial que conllevan al fallo estructural. La calidad 316 se vuelve obligatoria para herrajes marinos, accesorios de embarcaciones y elementos arquitectónicos costeros. El contenido de molibdeno del 2-3 % proporciona una protección esencial contra la corrosión inducida por cloruros. Para aplicaciones bajo el agua o en la zona de salpicaduras, algunos técnicos optan por calidades dúplex o incluso materiales de mayor aleación. El acabado superficial desempeña aquí un papel secundario: la resistencia a la corrosión prevalece sobre la estética, aunque los acabados más lisos reducen la superficie expuesta al ataque corrosivo.

- Automotriz y Fabricación Industrial: Equilibrio entre rendimiento estructural, eficiencia de costos y requisitos de corrosión en estos sectores. Los metales ferrosos como el acero inoxidable 430 tienen un uso extenso en los sistemas de escape automotrices, donde la resistencia al calor es más importante que una protección extrema contra la corrosión. Esta aleación ferrítica soporta bien las altas temperaturas y tiene un costo significativamente menor que las alternativas austeníticas. Para componentes estructurales, piezas del chasis y elementos de suspensión, el 304 ofrece una resistencia adecuada a la corrosión a un costo moderado. Las carcasas de equipos industriales y protecciones de máquinas suelen especificar placas de acero inoxidable de calibre 12-14 para resistencia al impacto y rigidez estructural. Los requisitos de acabado varían ampliamente: los componentes funcionales pueden usar el acabado laminado 2B, mientras que los paneles visibles requieren superficies cepilladas o pulidas.

Cumplimiento de los Requisitos Regulatorios en Diferentes Sectores

Más allá de las propiedades del material, el cumplimiento normativo determina la selección del acero inoxidable en muchas industrias. Las instalaciones de procesamiento de alimentos deben cumplir con los requisitos de la FDA para superficies en contacto con alimentos. Como Metal Products of Cincinnati explica , el acero inoxidable apto para alimentos debe resistir ácidos, álcalis y cloruros como la sal sin sufrir corrosión prematura. Si comienza a formarse corrosión, el equipo debe retirarse inmediatamente del uso debido a que su superficie irregular crea riesgos de contaminación.

Los aceros inoxidables de las series 300 y 400 dominan las aplicaciones aptas para alimentos por razones específicas. La serie 300 (incluyendo los grados 304 y 316) contiene un mayor contenido de níquel, lo que proporciona una resistencia superior a la corrosión, aunque a un costo más elevado. La serie 400 ofrece propiedades magnéticas útiles para lavaplatos transportadores equipados con imanes que capturan utensilios perdidos antes de que ingresen al sistema de basura.

La fabricación de productos farmacéuticos y dispositivos médicos exige requisitos de superficie aún más estrictos. Las placas identificativas de los equipos, los recipientes de procesamiento y las superficies de contacto deben demostrar propiedades antibacterianas y resistencia a agentes de limpieza cáusticos. Las placas identificativas de acero inoxidable se han convertido en la opción preferida en instalaciones farmacéuticas debido a su excelente resistencia a abolladuras, rayaduras y manchas, junto con un rendimiento superior en entornos altamente cáusticos o ácidos.

Para aplicaciones industriales alimentarias en las que la exposición a sustancias corrosivas es particularmente severa, el tratamiento de electropulido mejora las propiedades de resistencia a los ácidos. Este tratamiento único puede prevenir la corrosión que de otro modo podría provocar contaminación, una inversión rentable para equipos que deben ofrecer años de servicio confiable.

Seleccionar el acero inoxidable personalizado adecuado para su industria no se trata solo de marcar casillas en una hoja de especificaciones. Se trata de comprender cómo las propiedades del material se traducen en un rendimiento real bajo sus condiciones operativas específicas. Con los requisitos de la industria claramente definidos, el siguiente paso consiste en encontrar un proveedor capaz de entregar material que cumpla con sus especificaciones exactas.

Estrategias de obtención y selección de proveedores

Ha especificado la calidad, calibre, acabado y método de corte perfectos para su proyecto. Ahora llega una decisión que puede hacer o deshacer toda su cronología de fabricación: dónde comprar láminas de acero inoxidable que cumplan con sus requisitos exactos. La diferencia entre un proveedor excelente y uno mediocre va mucho más allá del precio por libra; afecta sus tiempos de entrega, la consistencia de la calidad y, en última instancia, el éxito de su proyecto.

Encontrar proveedores confiables de láminas de acero inoxidable requiere evaluar múltiples factores simultáneamente. Un proveedor que ofrezca precios mínimos no significa nada si no puede entregar a tiempo o proporcionar las capacidades de corte personalizado que exige su proyecto. Examinemos qué distingue a los socios de fabricación excepcionales del resto.

Evaluación de Proveedores de Metales Personalizados

Cuando esté listo para comprar láminas de acero inoxidable para su proyecto, una evaluación sistemática evita errores costosos. Según La guía de comparación de proveedores de Fry Steel , seleccionar al proveedor de metales adecuado no es solo una decisión de compra, sino una asociación que afecta la calidad de su producto, los plazos de producción y la rentabilidad a largo plazo.

¿Qué debe buscar al comparar posibles socios para productos personalizados de acero inoxidable? Considere estos criterios esenciales de evaluación:

- Prototipado Rápido y Soporte DFM: Proveedores de primer nivel como Shaoyi (Ningbo) Metal Technology ofrecen servicios de prototipado rápido de 5 días que le permiten validar diseños antes de comprometerse con producciones en serie. Su soporte integral de DFM (Diseño para la Fabricabilidad) detecta posibles problemas desde el inicio, ahorrando tiempo y dinero. Este tipo de colaboración técnica inicial distingue a verdaderos socios manufactureros de simples distribuidores de materiales.

- Tiempo de entrega de cotizaciones: ¿Con qué rapidez puede obtener precios? Esperar días o semanas para recibir cotizaciones crea cuellos de botella en su proceso de planificación. Los principales proveedores ofrecen respuestas en menos de 24 horas o incluso más rápidas, y algunos proporcionan cotizaciones instantáneas en línea para configuraciones estándar. Shaoyi ejemplifica este enfoque con sus tiempos de respuesta rápidos para cotizaciones, manteniendo su proyecto en movimiento.

- Capacidades de Corte Personalizado: No todos los proveedores pueden manejar requisitos de acero inoxidable cortado a medida. Verifique que su posible socio ofrezca los métodos específicos de corte que exige su proyecto: láser, chorro de agua, plasma o cizallado mecánico. Consulte sobre las capacidades de tolerancia y los tamaños máximos de lámina que pueden procesar.

- Grados y acabados disponibles: Un inventario extenso en existencia reduce los tiempos de entrega y asegura la disponibilidad de materiales. Como señala Fry Steel, los proveedores que manejan más de 140 grados con niveles profundos de stock ofrecen entregas más rápidas y mayor flexibilidad cuando las especificaciones cambian a mitad del proyecto.

- Certificaciones de calidad: Busque la certificación ISO 9001:2015 como estándar mínimo para sistemas de gestión de calidad. Para aplicaciones automotrices, la certificación IATF 16949 indica que el proveedor cumple con requisitos industriales rigurosos en cuanto a seguridad del producto, trazabilidad y prevención de defectos. Shaoyi posee la certificación IATF 16949, lo que demuestra su compromiso con estándares de calidad para la industria automotriz.

- Cantidades Mínimas de Pedido: Algunos proveedores se centran exclusivamente en la producción de alto volumen, lo que los hace inadecuados para cantidades de prototipos o series pequeñas. Aclare las cantidades mínimas de pedido (MOQ) desde el principio para evitar perder tiempo persiguiendo socios que no pueden atender su tamaño de pedido.

- Servicios de Valor Agregado: Más allá del suministro de materias primas, ¿qué capacidades adicionales ofrece el proveedor? Servicios internos de conformado, soldadura, acabado y montaje agilizan su proceso de compra. Cuando los materiales pasan por menos manos, reduce errores de manipulación y simplifica la gestión del proyecto.

Desde la solicitud de cotización hasta la finalización del proyecto

Una vez que haya identificado candidatos prometedores como proveedores de placas de acero inoxidable, el proceso de compra sigue un patrón predecible. Comprender lo que puede esperar le ayuda a avanzar eficientemente desde la consulta inicial hasta la entrega.

La fase de solicitud de cotización: Envíe sus especificaciones, incluidos archivos CAD, cantidades requeridas, fechas objetivo de entrega y cualquier requisito especial. Sea específico respecto a tolerancias, especificaciones de acabado y documentación de certificación que necesitará. Solicitudes vagas generan cotizaciones imprecisas; consultas detalladas reciben precios exactos.

Muchos compradores se preguntan dónde comprar láminas de acero inoxidable cuando sus requisitos personalizados de láminas de acero inoxidable están fuera de las ofertas estándar. La respuesta suele estar en fabricantes especializados y no en distribuidores generales de metales. Las empresas enfocadas en trabajos personalizados cuentan con el equipo, la experiencia y los sistemas de calidad necesarios para la fabricación de precisión.

Expectativas de plazo de entrega: Los pedidos estándar de acero inoxidable personalizado por corte suelen enviarse dentro de las 1 a 3 semanas, dependiendo de la complejidad y la disponibilidad del material. Las cantidades de prototipo suelen procesarse más rápido: los servicios de prototipado rápido pueden entregar piezas muestrales en tan solo 5 días hábiles. Las series de producción requieren tiempos de entrega más largos según el volumen y las operaciones secundarias necesarias.

Varios factores influyen en su cronograma específico:

| El factor | Impacto en el plazo de entrega | Estrategia de Mitigación |

|---|---|---|

| Disponibilidad de material | Los grados especiales pueden requerir pedidos directos a la fundición, añadiendo 4 a 8 semanas | Confirme la disponibilidad de stock antes de finalizar las especificaciones |

| Complejidad del Pedido | Múltiples operaciones de conformado prolongan el tiempo de procesamiento | Simplifique los diseños siempre que sea posible durante la revisión de DFM |

| Cantidad | Los volúmenes mayores requieren tiempos de producción proporcionalmente más largos | Divida pedidos grandes en entregas programadas |

| Documentación de Calidad | Los informes certificados de pruebas y la trazabilidad añaden pasos de procesamiento | Especifique los requisitos de documentación desde el principio |

| Acabado secundario | El pulido, la pasivación o el recubrimiento prolongan el tiempo total | Considere los acabados de laminación si lo permiten las características estéticas |

Soporte del proyecto durante toda la producción: Los mejores proveedores ofrecen visibilidad sobre el progreso de su pedido. Las plataformas en línea de gestión de pedidos le permiten hacer un seguimiento de las etapas de producción y del estado de entrega sin necesidad de realizar llamadas telefónicas. Las notificaciones automáticas en hitos clave —corte finalizado, conformado completado, enviado— mantienen su planificación al día.

Un soporte al cliente ágil resulta esencial cuando surgen preguntas. Los representantes de ventas experimentados no solo realizan pedidos, sino que colaboran con usted para encontrar soluciones óptimas. Cuando Fry Steel describe su enfoque, enfatizan que "un representante de ventas experimentado no solo encarga suministros por usted, sino que colabora con usted para ayudarle a encontrar el producto perfecto".

Verificación antes de la producción: Para nuevos diseños o aplicaciones críticas, los servicios de prototipado rápido proporcionan una validación esencial. Según la guía de prototipado de Hubs, ver una pieza física antes de comprometerse con la producción evita errores costosos. Las plataformas modernas de prototipado ofrecen cotizaciones instantáneas, retroalimentación automatizada de DFM y tiempos de entrega tan cortos como 4 a 6 días hábiles.

La evaluación del prototipo le permite verificar el ajuste, la funcionalidad y el acabado antes de escalar la producción. Si se necesitan ajustes, realizar cambios en la etapa de prototipo cuesta solo una fracción del costo de rehacer herramientas de producción o desechar inventario terminado.

Seleccionar al socio adecuado para sus necesidades personalizadas de chapa metálica de acero inoxidable establece la base para proyectos exitosos. Al evaluar sistemáticamente a los proveedores según estos criterios, encontrará socios capaces de entregar materiales de calidad según lo programado, transformando acero inoxidable en bruto en componentes de precisión que exigen sus aplicaciones.

Preguntas frecuentes sobre chapa metálica personalizada de acero inoxidable

1. ¿Cuál es la diferencia entre el acero inoxidable 304 y 316?

El grado 304 contiene 18-20 % de cromo y 8-10 % de níquel, lo que lo hace ideal para entornos estándar como cocinas y recintos industriales. El grado 316 añade un 2-3 % de molibdeno, ofreciendo una resistencia superior a la corrosión por picaduras y fisuras en entornos ricos en cloruros, como aplicaciones marinas y procesamiento químico. Aunque el 316 tiene un costo mayor, ofrece una vida útil significativamente más larga en condiciones agresivas.

2. ¿Cómo elijo el calibre adecuado para chapa de acero inoxidable?

La selección del calibre depende de los requisitos estructurales de su aplicación, las necesidades de conformabilidad y las limitaciones de peso. Aplicaciones pesadas, como bases de máquinas, requieren calibre 10-12 (2,78-3,57 mm de espesor), mientras que los paneles decorativos suelen usar calibre 16 (1,59 mm). Recuerde que números de calibre más altos indican material más delgado. Consultar con su fabricante ayuda a ajustar el calibre a la geometría específica de su diseño y a sus requisitos de rendimiento.

3. ¿Cuál es la mejor manera de cortar chapa de acero inoxidable?

El método de corte óptimo depende de los requisitos de su proyecto. El corte por láser ofrece una excelente precisión (±0,005") con mínimo rebabado para materiales más delgados. El corte por chorro de agua no genera zona afectada por calor, lo que lo hace ideal para aplicaciones sensibles al calor y materiales más gruesos de hasta 6"+. El corte por plasma maneja secciones gruesas de forma económica, pero requiere limpieza posterior en los bordes. El cizallado mecánico sigue siendo rentable para cortes rectos en chapas más delgadas.

4. ¿Dónde puedo comprar chapas de acero inoxidable cortadas a medida?

Fabricantes especializados de metales como Shaoyi (Ningbo) Metal Technology ofrecen servicios de corte personalizado con respuestas rápidas de cotización y soporte DFM. Al seleccionar un proveedor, evalúe sus capacidades de corte, grados y acabados disponibles, certificaciones de calidad (ISO 9001:2015, IATF 16949), cantidades mínimas de pedido y servicios de prototipado rápido. Los principales proveedores ofrecen respuestas de cotización en 12 horas y prototipos en 5 días para validar diseños antes de la producción.

5. ¿Qué acabado superficial debo elegir para acero inoxidable apto para alimentos?

el acabado #4 para lácteos o superficies electropulidas es el más adecuado para aplicaciones de contacto con alimentos. Estos acabados lisos cumplen con los estándares sanitarios 3-A y tienen rugosidades medias de 18-31 microplg, evitando la adherencia bacteriana y facilitando la limpieza. El acabado estándar de laminación 2B es suficiente para equipos industriales sin contacto directo. Para una máxima resistencia bacteriana, el electropulido reduce la rugosidad superficial hasta en un 50%.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —