- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Beneficios de las Tuercas de Fijación Forjadas Personalizadas que Evitan que sus Ruedas Fallen

Time : 2026-01-08

Comprensión de las tuercas forjadas personalizadas y por qué son importantes

Cada vez que acelera, frena o toma una curva pronunciada, sus ruedas experimentan fuerzas enormes. ¿Qué las mantiene firmemente unidas a su vehículo? Esos pequeños pero poderosos sujetadores llamados tuercas. Aunque la mayoría de los conductores nunca les prestan atención, los accesorios de las ruedas representan la conexión crítica entre su vehículo y el camino bajo él. Cuando esta conexión falla, las consecuencias pueden variar desde inconvenientes hasta catastróficas.

Las tuercas forjadas personalizadas representan el estándar oro en tecnología de fijación de ruedas. A diferencia de las alternativas fundidas que se vierten en moldes o versiones mecanizadas cortadas a partir de barras, las tuercas forjadas pasan por un proceso de fabricación intensivo que transforma fundamentalmente la estructura interna del metal. Esta diferencia es importante tanto si conduces diariamente, como si llevas al límite el rendimiento en carretera durante paseos de fin de semana o si compites con tu vehículo en circuito.

La diferencia del forjado explicada

Imagina tomar una pieza de metal y comprimirla bajo presión extrema, a veces superior a 2.000 toneladas de fuerza. Este proceso no simplemente da forma al material; reorganiza fundamentalmente su arquitectura molecular. Durante el forjado, el metal se calienta y luego se comprime, forzando a su estructura cristalina a alinearse en patrones continuos y sin interrupciones que siguen los contornos del componente.

Las tuercas de brida fundidas, en comparación, comienzan como metal líquido vertido en moldes. Si bien este método permite formas complejas y costos de producción más bajos, crea estructuras de grano aleatorias con posibles huecos internos y puntos débiles. Las tuercas de brida mecanizadas parten de barras sólidas y ofrecen una resistencia decente, pero el proceso de corte interrumpe el flujo natural del grano, creando puntos de tensión potenciales.

Piénselo como la veta de la madera. Cuando se corta transversalmente a la veta, el material se debilita significativamente. La forja es como trabajar siguiendo la veta, preservando y mejorando las trayectorias naturales de resistencia. Ya sea que esté considerando tuercas macizas por su durabilidad, tuercas de titanio para reducir peso, o tuercas para vehículos modificados para compatibilidad con ruedas aftermarket, comprender esta diferencia en la fabricación le ayuda a tomar decisiones informadas.

Por qué la estructura de grano es importante para los componentes de las ruedas

Según expertos en forja de Queen City Forging, la estructura de grano alineado en los componentes forjados elimina defectos internos como la porosidad, a la vez que crea una densidad uniforme en todo el material. Esto se traduce directamente en una resistencia superior a la fatiga, crucial cuando sus tuercas de rueda soportan miles de ciclos de esfuerzo debido a las fuerzas de aceleración, frenado y giro.

El proceso de forja también permite el endurecimiento por deformación, donde la deformación controlada aumenta la densidad de dislocaciones dentro de la estructura cristalina del metal. Esto hace que el componente terminado sea más duro y más resistente a la deformación bajo carga. Para entusiastas del rendimiento que regularmente someten a sus vehículos a exigencias extremas, o para aquellos que han actualizado componentes como una válvula de descarga para aumentar la presión de sobrealimentación, esta ventaja metalúrgica ofrece una tranquilidad cuantificable.

A lo largo de esta guía, encontrará información objetiva y neutral respecto al fabricante que abarca desde la selección de materiales y requisitos de compatibilidad hasta las técnicas adecuadas de instalación. Ya sea que esté actualizando por seguridad, rendimiento o estética, comprender los beneficios de las tuercas de rueda forjadas personalizadas le permite tomar la decisión correcta para su aplicación específica.

Ventajas de Resistencia y Durabilidad del Forjado

Ha escuchado que las tuercas de rueda forjadas son más resistentes que las alternativas fundidas, pero ¿qué significa esto realmente en cuanto a mantener sus ruedas sujetas a velocidades de autopista? La respuesta radica en la ciencia metalúrgica que muchos competidores mencionan pero rara vez explican. Cuando entienda por qué el proceso de forjado crea componentes superiores, reconocerá por qué invertir en buenas tuercas de rueda se convierte en una decisión de seguridad, no solo una actualización.

El proceso de forjado elimina los vacíos internos y la porosidad que afectan a los componentes fundidos. Según investigación industrial que compara componentes forjados versus fundidos , las piezas forjadas suelen ofrecer aproximadamente un 26 % mayor resistencia a la tracción y alrededor de un 37 % mayor resistencia a la fatiga que sus contrapartes fundidas. Estas no son mejoras marginales, sino que representan capacidades de rendimiento fundamentalmente diferentes bajo tensión.

¿Por qué existen diferencias tan notables? El metal fundido se solidifica con una orientación aleatoria del grano, creando puntos débiles microscópicos donde pueden iniciarse grietas. El forjado comprime y alinea estos granos en patrones de flujo continuo, cerrando efectivamente los huecos internos y creando una densidad uniforme en todo el componente. Las mejores tuercas de bulón para ruedas de reemplazo aprovechan esta ventaja estructural para soportar el esfuerzo adicional que exige la conducción deportiva.

Resistencia superior a la fatiga bajo tensión

Cada vez que acelera, frena o toma curvas de forma brusca, sus tuercas de rueda experimentan ciclos repetidos de esfuerzo. Esta carga cíclica no provoca una falla inmediata; en cambio, daña gradualmente el material mediante un proceso denominado fatiga del metal. Aquí es donde la construcción forjada verdaderamente destaca.

Investigación publicada en Revista de metales examinó las características de fatiga entre aleaciones de aluminio forjadas y no forjadas. Los hallazgos fueron sorprendentes: las muestras forjadas mostraron una vida útil significativamente más larga frente a la fatiga, con mucha menos dispersión en los resultados de las pruebas. Más importante aún, el proceso de forja aumentó la resistencia a la fatiga mientras reducía la variabilidad, lo que significa que los componentes forjados tienen un rendimiento consistente en lugar de impredecible.

¿Qué causa esta ventaja de resistencia a la fatiga? El estudio reveló que los materiales no forjados contenían inclusiones internas y defectos más grandes que actuaban como puntos de inicio de grietas. Bajo cargas repetidas, las grietas se propagan desde estos puntos débiles. Los materiales forjados mostraron tamaños máximos de inclusiones más pequeños (13 μm frente a 21 μm a niveles equivalentes de confianza), reduciendo drásticamente el riesgo de falla durante condiciones de esfuerzo de alto ciclo.

Considere lo que soportan sus tuercas de rueda durante la conducción habitual:

- Fuerzas de aceleración que empujan contra el engrane de la rosca

- Cargas de frenado transmitidas a través del conjunto del buje de la rueda

- Esfuerzos de curva creando fuerzas laterales sobre las superficies de montaje de la rueda

- Exposición a Vibraciones debido a imperfecciones en la carretera y ruidos en los rodamientos de freno a diversas frecuencias

- Ciclos térmicos provenientes del calor del freno conducido a través del buje

Una tuerca de rueda de titanio o una opción de buen cromoly soporta estos esfuerzos repetidos gracias a su estructura de grano alineada, mientras que las alternativas fundidas acumulan daños por fatiga más rápidamente en puntos débiles internos.

Fuerza de apriete constante con el tiempo

Mantener la fuerza adecuada de apriete de las ruedas no es un logro único, sino un requisito continuo durante toda la vida útil de sus tuercas de rueda. La construcción forjada ofrece ventajas medibles en la retención de la fuerza de apriete que impactan directamente en la seguridad.

Cuando aplica torque a una tuerca de rueda según la especificación, básicamente está estirándola ligeramente para crear la fuerza de apriete que mantiene sujeta firmemente la rueda. Con el tiempo, varios factores actúan contra esta fuerza de apriete:

- Expansión y contracción térmicas por ciclos térmicos

- Ajuste inducido por vibraciones de las superficies acopladas

- Relajación de tensión dentro del material del sujetador

- Desgaste de la rosca por instalaciones y desmontajes repetidos

Las tuercas forjadas resisten más eficazmente estos mecanismos de degradación porque su estructura densa y libre de huecos mantiene la estabilidad dimensional bajo estrés térmico. La estructura de grano alineada también proporciona una integridad superior de la rosca, manteniendo un acoplamiento preciso incluso después de numerosos cambios de rueda.

Los datos de investigación respaldan esta observación en el mundo real: los componentes forjados mostraron características de fatiga más consistentes con menor dispersión en el rendimiento. Esta consistencia se traduce en un comportamiento predecible del esfuerzo de sujeción; sabrá que sus ruedas permanecen adecuadamente aseguradas, en lugar de preguntarse si sus componentes están perdiendo gradualmente su agarre.

Para vehículos de uso diario, esto significa menos necesidad de reapriete y mayor confianza durante los cambios estacionales de neumáticos. Para entusiastas del rendimiento que someten sus vehículos a conducción agresiva, días en pista o recorridos intensos por carreteras secundarias, una fuerza de sujeción constante evita el aflojamiento gradual que puede preceder a una separación catastrófica de la rueda.

Comprender estas bases metalúrgicas ayuda a explicar por qué los accesorios forjados de calidad tienen precios superiores. No estás pagando simplemente por un nombre de marca o un acabado estético; estás invirtiendo en propiedades fundamentales del material que influyen directamente en si tus ruedas permanecen sujetas tras miles de kilómetros de uso bajo condiciones reales. Con esta base de resistencia establecida, analicemos cómo los diferentes materiales afectan estas características de rendimiento.

Comparación completa de materiales para tuercas de rueda forjadas

Ahora que entiendes por qué el proceso de forja genera una mayor resistencia, surge la siguiente pregunta: ¿qué material ofrece el mejor rendimiento para tus necesidades específicas? Al buscar tuercas de rueda para llantas de mercado secundario, encontrarás cuatro opciones principales, cada una con características distintas que las hacen ideales para aplicaciones diferentes. Descifremos lo que realmente significan esas especificaciones de material.

¿Suena complejo? No tiene por qué serlo. Piensa en la selección de materiales como si eligieras neumáticos: un compuesto diseñado para circuito funciona brillantemente en pavimento seco, pero tiene dificultades en condiciones húmedas. De manera similar, cada material de tuerca de rueda sobresale en escenarios específicos, aunque presenta desventajas en otros. Comprender estas diferencias evita errores costosos y asegura que los accesorios de tus ruedas coincidan con las exigencias de tu conducción.

Especificaciones de Grados de Material Explicadas

Cuando ves designaciones como "4140 chromoly" o "7075-T6 aluminum", estos no son términos comerciales, sino especificaciones técnicas precisas que definen las características de rendimiento. Esto es lo que realmente indican estos grados:

acero 4140 Chromoly: Esta designación indica un acero aleado de cromo-molibdeno con porcentajes específicos de carbono (0,40 %) y elementos de aleación. El cromo aumenta la dureza y la resistencia al desgaste, mientras que el molibdeno mejora la resistencia a temperaturas elevadas. Este material ofrece un equilibrio excepcional entre resistencia y peso para aplicaciones de alto rendimiento, lo que lo convierte en una opción popular entre los entusiastas que buscan durabilidad sin una masa excesiva.

aluminio 7075-T6: El "7075" se refiere a una aleación de aluminio que contiene cinc como elemento principal de aleación, creando una de las formulaciones de aluminio más resistentes disponibles. El "T6" indica el proceso de temple: tratado térmicamente por solución y envejecido artificialmente, lo que maximiza su resistencia. Aunque es sorprendentemente ligero, este material requiere una consideración cuidadosa en aplicaciones de alta temperatura.

Titanio Grado 5 (Ti-6Al-4V): Esta especificación de tuerca de titanio de grado aeroespacial indica una aleación que contiene 6 % de aluminio y 4 % de vanadio. Según La investigación comparativa de titanio de Tire Hardware , el titanio grado 5 ofrece una resistencia a la tracción de 950 MPa, superando significativamente a los pernos estándar de acero de 800 MPa, y pesa un 50 % menos. Opciones premium como los sujetadores de titanio Hyperion aprovechan este grado para obtener el máximo rendimiento.

Acero inoxidable (304 o 316): Estas calidades indican aleaciones de cromo-níquel optimizadas para resistencia a la corrosión. La calidad 316 añade molibdeno para una protección mejorada contra cloruros (sal de carretera), lo que la hace ideal para entornos con condiciones climáticas severas. Sin embargo, el acero inoxidable normalmente ofrece menor resistencia que el cromoly para un peso equivalente.

Asociación del material con su aplicación

La elección del material adecuado depende de priorizar lo que más importa en sus condiciones de conducción. La siguiente comparación detalla las características clave de rendimiento en los cuatro materiales:

| Material | Resistencia a la Tracción | Peso | Resistencia a la corrosión | Tolerancia al calor | Casos de uso ideales |

|---|---|---|---|---|---|

| 4140 Acero Cromoly | Muy alta (850-1000 MPa) | Más pesado | Moderado (requiere recubrimiento) | Excelente | Días de pista, remolque, conducción deportiva |

| 7075-T6 Aluminio | Moderada (570 MPa) | Más ligero | Buena (la anodización mejora) | Limitado | Vehículos de exhibición, construcciones ligeras, uso moderado en calle |

| Titanio Grado 5 | Alta (950 MPa) | 50 % más ligero que el acero | Excelente (resistencia natural) | Excelente | Uso en pista, entusiastas del rendimiento, climas húmedos |

| Acero inoxidable (316) | Moderada-Alta (580 MPa) | Similar al cromoly | Excelente | Bueno | Áreas costeras, conducción en invierno, uso diario |

Cuando esté decidiendo entre estas opciones, considere lo que realmente sucede durante una conducción agresiva. Los pernos de rueda de titanio mantienen su resistencia incluso bajo ciclos repetidos de calor provocados por frenadas intensas, situaciones en las que el aluminio puede ablandarse y perder fuerza de sujeción. La investigación de Tire Hardware confirma que el titanio "mantiene su resistencia y estructura, incluso bajo condiciones de alta temperatura en la pista", mientras que el acero puede expandirse y posiblemente aflojarse.

El ahorro de peso merece un contexto cuidadoso. Sí, el titanio ofrece una reducción significativa frente al acero: aproximadamente un 50 % más ligero para componentes de resistencia equivalente. El aluminio ahorra aún más peso, pero esto conlleva notables compensaciones en resistencia que limitan su idoneidad para conducción agresiva. Para vehículos dedicados a pista o construcciones enfocadas en reducir la masa no suspendida, el titanio representa el punto óptimo de rendimiento: una reducción sustancial de peso sin comprometer la fiabilidad.

Sin embargo, para muchos conductores diarios, el acero cromolito sigue siendo la opción práctica. Ofrece una excelente resistencia a un precio más bajo, maneja muy bien el calor y brinda durabilidad comprobada tras millones de kilómetros en condiciones reales de uso. La penalización en peso frente al titanio se vuelve insignificante para la conducción normal en carretera, donde la mínima diferencia en masa rotacional no afectará de forma notable la aceleración ni la maniobrabilidad.

Su clima también influye en la selección del material. Si vive en un lugar donde la sal para carreteras cubre las autopistas en invierno, la inmunidad contra la corrosión del acero inoxidable o del titanio se convierte en una ventaja real frente al cromoly, que requiere recubrimientos protectores para resistir la oxidación. La resistencia natural del titanio a la corrosión hace que su inversión mantenga su apariencia y su integridad estructural durante años, incluso en entornos costeros o del norte severos.

Una vez clarificadas las características del material, la compatibilidad será su próxima decisión fundamental. La tuerca de titanio más resistente del mundo no protegerá sus ruedas si no coincide con el tipo de asiento y las especificaciones de rosca de su vehículo.

Aspectos esenciales de los tipos de asiento y la compatibilidad del paso de rosca

Ha seleccionado un material forjado premium con excelentes características de resistencia, pero nada de eso importa si sus tuercas de rueda no encajan realmente en su vehículo. La compatibilidad puede parecer sencilla, sin embargo, es precisamente el área en la que la mayoría de los entusiastas cometen errores costosos. Utilizar un tipo de asiento o paso de rosca incorrecto crea condiciones peligrosas que ninguna calidad de material puede superar. Analicemos las especificaciones críticas que debe verificar antes de comprar tuercas de repuesto.

He aquí la realidad: una tuerca especial diseñada para una aplicación específica puede convertirse en un riesgo en otra. Los tipos de asiento inadecuados evitan el contacto adecuado con su rueda, mientras que el paso de rosca incorrecto provoca roscado cruzado que debilita la conexión. Comprender estos fundamentos protege tanto su inversión como su seguridad.

Guía de compatibilidad de tipos de asiento

El "asiento" se refiere a la superficie donde la tuerca de rueda hace contacto con la llanta. Esta interfaz debe coincidir exactamente; una tuerca mal asentada no distribuirá correctamente la fuerza de sujeción, lo que podría permitir movimiento de la rueda o concentrar tensiones que dañen la superficie de montaje de su llanta.

Tres tipos principales de asientos dominan el mercado automotriz:

Cónico/Cónico (60 grados): La configuración más común para llantas de after market y muchos vehículos nacionales. Estos presentan una superficie inclinada que centra la tuerca al apretarla, creando una acción de cuña que mejora la seguridad de sujeción. Al buscar tuercas especiales para actualizaciones de llantas after market, los asientos cónicos generalmente representan su requisito más probable.

Bola/Redondeado (Esférico): Se encuentra predominantemente en vehículos europeos, incluyendo BMW, Mercedes-Benz, Audi y Volkswagen. Estos presentan una superficie de asiento redondeada que entra en contacto con un hueco curvado correspondiente en la rueda. Los pernos de bulón con asiento esférico requieren una coincidencia precisa del radio; usar una tuerca cónica en una rueda con asiento esférico crea un contacto puntual en lugar de un acoplamiento adecuado de superficies.

Plano/Mag (Estilo arandela): Común en ciertos vehículos japoneses y en ruedas aftermarket específicas diseñadas para aplicaciones de arrancadas o exhibición. Estos presentan una superficie de asiento plana con una arandela integrada o separada que distribuye la carga sobre un área más amplia. Algunas ruedas tipo mag requieren esta configuración para evitar daños en las pestañas de montaje más delgadas.

Nunca asuma que sus nuevas ruedas utilizan el mismo tipo de asiento que sus ruedas originales. Siempre verifique los requisitos del tipo de asiento en las especificaciones del fabricante de las ruedas antes de comprar los accesorios de fijación.

Identificación del paso de rosca simplificada

El paso de rosca determina si la tuerca se enrosca correctamente en los pernos de la rueda de tu vehículo. Según DrivenProducts.com, usar un paso de rosca incorrecto hace que las tuercas "se atasquen al apretar y no engranen completamente", una fórmula para dañar la rosca y posiblemente perder la rueda.

Las especificaciones de rosca combinan dos mediciones: el diámetro de la rosca y el paso. Estas suelen expresarse en formatos como M12x1,5 (métrico) o 1/2"-20 (estándar estadounidense). El primer número indica el diámetro de la rosca; el segundo especifica bien la distancia entre roscas (métrico, en milímetros) o el número de roscas por pulgada (estándar estadounidense).

Los pasos de rosca comunes varían según la región del fabricante:

- M12 x 1,5: Honda, Acura, Toyota, Lexus, Mazda, Mitsubishi y muchos otros vehículos japoneses y nacionales

- M12 x 1,25: Infiniti, Nissan, Subaru y algunos otros fabricantes seleccionados

- M14 x 1,5: Muchos camiones modernos, SUVs y vehículos europeos que requieren sujetadores más grandes

- M14 x 2,0: Seleccione aplicaciones para uso intensivo

- 1/2"-20:Vehículos americanos clásicos y algunas aplicaciones domésticas modernas

- 9/16"-18:Vehículos domésticos y camiones más grandes

¿Cómo determina sus especificaciones correctas? Comience con el manual del propietario de su vehículo, que normalmente incluye las especificaciones de las tuercas de rueda de fábrica. Alternativamente, puede medir sus piezas existentes utilizando un calibrador de paso de rosca disponible en cualquier tienda de autopartes. Notas de DrivenProducts que también puede llevar una tuerca existente a su ferretería local y enroscarla en los pernos que tengan disponibles para confirmar la medida.

Para vehículos europeos, recuerde que muchos fabricantes —incluyendo Audi, BMW y Mercedes— utilizan pernos de rueda en lugar de la combinación de espárrago y tuerca común en vehículos asiáticos y domésticos. Esta diferencia es importante al hacer compras, ya que las tuercas de rueda de reemplazo no funcionarán en sistemas con pernos.

Al medir las tuercas de retención existentes, verifique tanto el tipo de asiento como las especificaciones de la rosca antes de pedir repuestos. Un calibre de precisión ayuda a confirmar el diámetro de la rosca, mientras que la galga de paso verifica el espaciado de la rosca. Si está actualizando a ruedas de posventa, compruebe si requieren tipos de asiento diferentes a su configuración original, lo cual es común cuando se cambia de configuraciones OEM a posventa.

Las consecuencias de unas medidas incorrectas van más allá de la simple frustración durante la instalación. Las tuercas montadas con roscado cruzado dañan los pernos de rueda, lo que requiere un reemplazo costoso. Los componentes mal asentados crean una sujeción desigual que puede agrietar las superficies de montaje de la rueda o provocar un aflojamiento gradual. Estos fallos pueden ocurrir repentinamente y sin advertencia, por lo que es esencial verificar las especificaciones antes de la primera instalación. Una vez comprendidos los requisitos de compatibilidad, analicemos cuándo es realmente necesario actualizar a componentes forjados personalizados y cuándo los equipos de fábrica son suficientes.

Cuándo son necesarias las tuercas de rueda forjadas personalizadas

He aquí una pregunta con la que muchos entusiastas luchan: ¿realmente necesitas tuercas de rueda forjadas personalizadas, o el equipo original funciona perfectamente bien? La respuesta honesta depende completamente de cómo uses tu vehículo. Aunque los fabricantes diseñan las tuercas OEM para manejar condiciones normales de conducción, hay varios escenarios que van más allá de lo "normal", y es ahí donde comprender los beneficios reales del hardware forjado resulta valioso.

Vamos a separar la realidad de la publicidad engañosa y examinar cuándo la actualización tiene sentido práctico frente a cuando simplemente es una elección estética. Esta orientación para la toma de decisiones aborda un vacío que la mayoría de los competidores pasan por alto, dejándote a ti descubrir si ese precio premium ofrece valor real en tu situación específica.

Cuando las tuercas OEM quedan cortas

Las tuercas de fábrica funcionan adecuadamente para las condiciones que los fabricantes anticipan: desplazamientos diarios, conducción ocasional en autopista y exposición típica a las condiciones climáticas. Sin embargo, están diseñadas para equilibrar costo, rendimiento adecuado y eficiencia de producción en masa, no para destacar en aplicaciones exigentes. Varios escenarios revelan sus limitaciones:

Instalación de ruedas aftermarket: Cuando actualizas a ruedas aftermarket, tus tuercas de fábrica a menudo no funcionarán correctamente. Diferentes tipos de asiento, requisitos variables de profundidad y consideraciones estéticas normalmente requieren hardware nuevo. Si estás utilizando tuercas para ruedas Moto Metal u otras opciones aftermarket, el uso de hardware forjado específico garantiza un acoplamiento y apariencia adecuados. Además, determinar el offset de la rueda para tu nueva configuración es solo uno de los factores de compatibilidad; las tuercas también deben coincidir perfectamente con las especificaciones de tu rueda.

Condiciones de conducción agresivas: El hardware OEM no está diseñado para ciclos repetidos de alto estrés provocados por una conducción intensa. La resistencia a la fatiga de las tuercas de rueda estándar fundidas o mecanizadas puede resultar insuficiente cuando se superan constantemente los límites de rendimiento, especialmente durante frenadas bruscas que generan una transferencia sustancial de calor a través del conjunto del buje.

Aplicaciones de Remolque Pesado: Remolcar remolques o transportar cargas pesadas multiplica las fuerzas que actúan sobre el hardware de las ruedas. El peso adicional incrementa el esfuerzo durante la aceleración, el frenado y el giro, al tiempo que genera más calor en los sistemas de frenos que trabajan con mayor intensidad. Las tuercas de rueda estándar pueden mantener una fuerza de sujeción adecuada bajo cargas normales, pero tienen dificultades para cumplir con las demandas elevadas del remolque constante.

Exposición al medio ambiente: Si vive en zonas costeras o regiones con uso intensivo de sal en las carreteras durante el invierno, los componentes originales del fabricante—especialmente el acero sin recubrimiento—se corrompen con el tiempo. Esta corrosión debilita los sujetadores, dificulta su extracción y puede provocar roscas agarrotadas que dañan los pernos de la rueda. Las opciones forjadas de titanio o acero inoxidable resisten estas condiciones mucho mejor.

Aplicaciones de alto rendimiento que requieren componentes forjados

Cuando esté evaluando si debe actualizar, considere las exigencias térmicas que su conducción impone a los componentes de la rueda. Según investigación sobre pernos de titanio , la aleación de titanio mantiene el 90 % de su resistencia a temperaturas que alcanzan los 300 °C, mientras que las tuercas de acero llegan hasta unos 250 °C tras un tratamiento especial de temple. El aluminio, a pesar de sus ventajas de peso, se ve afectado de manera más drástica—pierde resistencia cuando el calor del freno se transmite a través del buje durante una conducción agresiva.

Este comportamiento térmico es significativo para los entusiastas de la pista. Durante sesiones repetidas de frenado intenso, los discos de freno pueden superar los 500 °C, y ese calor se transmite a través del buje hacia los componentes de fijación de la rueda. Las tuercas de rueda de posventa fabricadas en titanio o acero cromomolibdeno de calidad soportan estos ciclos térmicos sin sufrir cambios dimensionales ni pérdida de resistencia, como ocurre con el aluminio. Comprender las clasificaciones UTQG ayuda a seleccionar neumáticos adecuados según sus objetivos de rendimiento, y el mismo criterio aplicado con atención se debe seguir al elegir componentes de rueda que no se conviertan en el eslabón débil de su vehículo.

Los siguientes casos de uso se benefician más de componentes forjados personalizados:

- Participantes en jornadas de pista: Elija titanio o acero cromomolibdeno para soportar ciclos térmicos repetidos y requisitos exigentes de sujeción. Las mejores tuercas antibloqueo para uso en pista combinan funciones de seguridad con estabilidad térmica.

- Competidores de autocross y pruebas de tiempo: El titanio reduce el peso no suspendido manteniendo la resistencia bajo cargas elevadas en curvas de alto esfuerzo.

- Vehículos dedicados para remolque: El acero cromoly proporciona máxima resistencia para cargas pesadas sostenidas a un costo razonable.

- Entusiastas del todo terreno: El acero forjado soporta mejor las cargas por impacto y la exposición a escombros que otras alternativas; acabados resistentes a la corrosión prolongan la vida útil en lodo y agua.

- Vehículos para exhibición y construcciones estéticas: Aluminio forjado o titanio con acabados personalizados ofrecen una mejora estética sin comprometer la integridad estructural.

- Vehículos de uso diario en climas severos: El acero inoxidable forjado o titanio resiste la corrosión causada por la sal de carretera mientras mantiene un rendimiento confiable.

Para conductores habituales que recorren distancias moderadas sin hábitos de conducción agresiva, el hardware de fábrica a menudo sigue siendo perfectamente adecuado. Los beneficios de las tuercas de perno forjadas a medida resultan más convincentes cuando su uso excede los parámetros normales, ya sea por conducción deportiva, cargas pesadas, exposición ambiental o instalaciones de ruedas aftermarket que requieren especificaciones diferentes.

Entender cuándo las mejoras ofrecen un valor real frente a una mejora marginal le ayuda a asignar su presupuesto de modificaciones de forma eficaz. Una vez clarificado su caso de uso, la instalación adecuada se convierte en el siguiente factor crítico para aprovechar al máximo el potencial de un hardware de rueda de calidad.

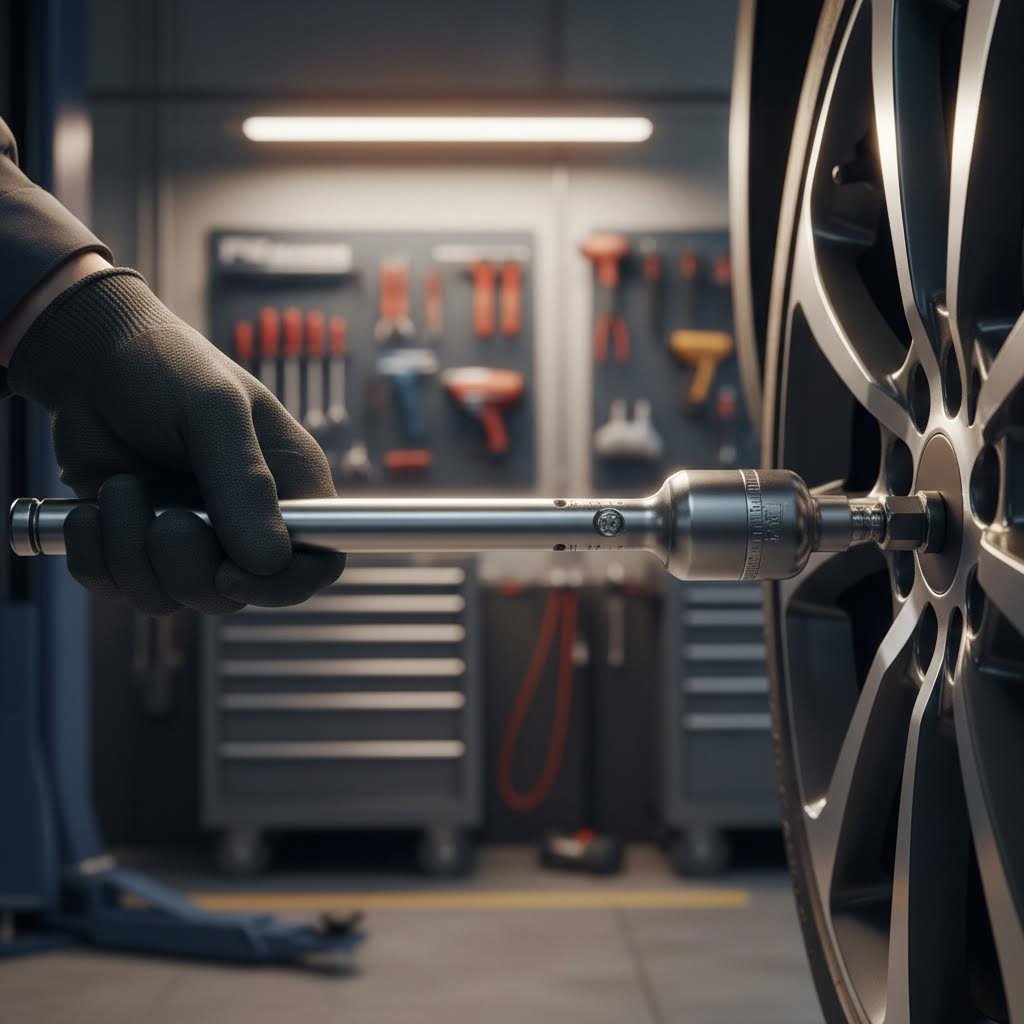

Instalación adecuada y especificaciones de par

Ha invertido en tuercas forjadas de calidad y ha verificado la compatibilidad; ahora el proceso de instalación determina si realmente obtendrá los beneficios de estas tuercas forjadas personalizadas. Sorprendentemente, aquí es donde muchos entusiastas socavan sus propias mejoras. Una instalación incorrecta puede transformar hardware premium en un riesgo para la seguridad, independientemente de la calidad del material o la precisión de fabricación.

Según Revista Brake & Front End , "Muchas personas creen que debemos apretar las tuercas hasta que no puedan girar más. Nada podría estar más lejos de la verdad. Medimos el par, pero el objetivo es lograr una fuerza de sujeción adecuada." Esta distinción es enormemente importante: apretar en exceso daña las roscas y en realidad puede reducir la eficacia de sujeción, mientras que apretar insuficientemente crea riesgos evidentes de aflojamiento.

Especificaciones de Par según Aplicación

¿Por qué no todas las tuercas utilizan la misma especificación de par? Varios factores influyen en el valor correcto para su configuración específica:

Tamaño de hilo: Los hilos de mayor diámetro (M14 frente a M12) requieren valores de par más altos porque engranan más material y generan una mayor fuerza de sujeción por cada rotación. Una comparación del tamaño de la llave para bujías ilustra este principio: los sujetadores más pequeños necesitan menos par para lograr el alargamiento adecuado.

Propiedades del material: Diferentes materiales responden de forma distinta al par aplicado. Las tuercas de aluminio generalmente requieren especificaciones de par más bajas que sus equivalentes de acero, ya que el módulo de elasticidad más bajo del aluminio significa que se estira más fácilmente. Aplicar un par excesivo en aluminio puede causar deformación permanente o desgarramiento de la rosca.

Aplicación del vehículo: Los fabricantes especifican los valores de par según el peso de la rueda, las cargas esperadas y el diseño del buje. Un sedán compacto podría especificar 80 lb-pie (aproximadamente 108 newton-metros), mientras que una camioneta pesada requiere 140 lb-pie o más. Siempre verifique los requisitos específicos de su vehículo.

Las siguientes pautas generales se aplican cuando no están disponibles las especificaciones del fabricante, según OnAllCylinders :

| Tamaño del hilo | Rango de Par de Apriete (ft-lbs) | Rango de par (Nm) |

|---|---|---|

| M12 x 1.25 | 70-80 | 95-108 |

| M12 x 1.5 | 70-80 | 95-108 |

| M14 x 1.5 | 85-100 | 115-135 |

| 1/2"-20 | 75-85 | 102-115 |

| 9/16"-18 | 135-145 | 183-197 |

Siempre priorice las especificaciones del fabricante sobre las pautas generales. El manual del propietario de su vehículo o la documentación del fabricante de las ruedas proporciona los requisitos definitivos de par de apriete para su aplicación.

Prácticas óptimas de instalación para mayor durabilidad

La instalación adecuada implica más que alcanzar el valor correcto de par de apriete. La Asociación de la Industria del Neumático desarrolló el procedimiento R.I.S.T. —Retire los residuos, Inspeccione las superficies, Ajuste ligeramente las tuercas, Aplique el par según especificaciones— específicamente para abordar todo el proceso de instalación y prevenir fallos.

Siga este procedimiento paso a paso para obtener resultados óptimos:

- Inspeccione cuidadosamente los pernos de la rueda. Limpie las roscas oxidadas o sucias con un cepillo de alambre o una herramienta desherrajadora. Si los pernos parecen estirados, dañados o previamente sobreatornillados, reemplácelos antes de continuar. Family Handyman señala que golpear pernos rotos puede dañar los cojinetes de rueda; use herramientas adecuadas para su extracción en lugar de ello.

- Limpie todas las superficies de contacto. Elimine la herrumbre, grasa y corrosión visibles tanto de la cara del buje como de la superficie de montaje de la rueda. Los residuos entre estas superficies se comprimen con el tiempo, reduciendo la fuerza de sujeción y causando vibraciones.

- Verifique la compatibilidad del tipo de asiento. Confirme que sus tuercas de rueda coincidan con los requisitos de asiento de la llanta: cónico, esférico o plano. Asientos no compatibles crean un punto de contacto peligroso en lugar de un correcto apoyo superficial.

- Aplique antiagarre escasamente. Una fina capa alrededor del centro del buje evita ruedas agarrotadas durante futuras extracciones. Sin embargo, nunca aplique antiagarre en las roscas de las tuercas de rueda a menos que se recomiende específicamente; podría alterar la relación entre par de apriete y fuerza de sujeción.

- Enrosque manualmente todas las tuercas de rueda primero. Esto confirma un correcto engrane de roscas y evita daños por roscado cruzado. Si una tuerca de rueda no gira libremente a mano, deténgase e investigue antes de usar herramientas.

- Apriete de forma progresiva en patrón de estrella. Apriete todas las tuercas aproximadamente a la mitad del valor final de par usando una secuencia en estrella o cruzada. Esto centra la rueda sobre el buje según lo previsto.

- Par final con una llave de torque calibrada. Complete el apriete según la especificación del fabricante utilizando el mismo patrón en estrella. Use una llave de torque de calidad, no una pistola de impacto, para este paso crítico.

- Verifique la rotación de la rueda. Confirme cuidadosamente que la rueda gire libremente sin tocar componentes del freno o de la suspensión antes de bajar el vehículo.

¿Por qué evitar las pistolas de impacto para el apriete final? Los impactos neumáticos entregan torque en ráfagas rápidas que pueden superar la especificación deseada antes de que usted reaccione. Las variaciones en la presión de aire, los casquillos desgastados y la sensibilidad del gatillo generan todos inconsistencias. OnAllCylinders establece explícitamente : "¡No use una pistola de impacto para apretar las tuercas de las ruedas!" El uso de barras de torque clasificadas al 60 % del valor final ayuda durante el ajuste inicial, pero siempre complete el proceso con una llave de torque calibrada tipo clic o digital.

Requisitos de reapriete: Después de la instalación inicial, las tuercas de las ruedas deben volver a apretarse con par específico tras las primeras 50 a 100 millas. Esto compensa el asentamiento inicial de las superficies acopladas, el asentamiento de componentes nuevos y cualquier pequeño ajuste en el roscado que ocurra durante la conducción inicial. Este paso es especialmente crítico con llantas nuevas, pernos nuevos o las mejores cerraduras para tuercas de rueda que puedan asentarse de manera diferente a los componentes estándar.

Señales de advertencia y modos de falla

Incluso las tuercas de rueda forjadas de calidad requieren eventualmente ser reemplazadas. Reconocer las señales de advertencia evita fallas antes de que se vuelvan peligrosas; al igual que notar humo blanco saliendo del escape indica posibles problemas del motor, ciertos indicadores exigen atención en sus accesorios de rueda:

- Desgaste de la rosca: Si las tuercas giran libremente sin apretarse, las roscas están dañadas. Reemplace inmediatamente tanto la tuerca afectada como el perno de la rueda.

- Daño en la superficie de asiento: La deformación visible, el agarrotamiento o el desgaste en la superficie de asiento indican un contacto comprometido. Los asientos dañados generan una sujeción inconsistente.

- Indicadores de corrosión: La oxidación superficial es cosmética, pero la picadura que se extiende hasta los valles de la rosca debilita el sujetador. Los componentes metálicos muy corroídos resultan difíciles de retirar y podrían fallar bajo carga.

- Dificultad para retirar: Las tuercas de bulón que requieren una fuerza excesiva para ser retiradas podrían tener roscas estiradas, agarrotadas por corrosión galvánica o dañadas por calor.

- Grietas visibles: Cualquier grieta, incluso las microfisuras, implica reemplazo inmediato. Los componentes forjados resisten mejor las grietas que otras alternativas, pero eventualmente todos los materiales se ven afectados por fatiga.

Al reemplazar los componentes, considere actualizar todas las tuercas de bulón en la rueda afectada en lugar de mezclar piezas nuevas y usadas. Según expertos automotrices de Family Handyman, si un perno se ha roto o varios muestran daños, "los demás también probablemente están dañados y pronto fallarán". El mismo principio aplica a las tuercas de bulón sometidas a condiciones idénticas de esfuerzo.

La instalación adecuada transforma su inversión en herrajes forjados de calidad en un rendimiento fiable y duradero. Con las tuercas de los pernos correctamente instaladas y ajustadas, el mantenimiento continuo determina cuánto tiempo durará ese rendimiento.

Consideraciones sobre el Mantenimiento y la Longevidad

Sus tuercas personalizadas forjadas están correctamente instaladas y ajustadas, pero el trabajo no ha terminado. Como cualquier componente automotriz de precisión, los herrajes de la rueda requieren una atención constante para ofrecer la longevidad que justifica su precio premium. La buena noticia es que los componentes forjados requieren mucho menos mantenimiento que las alternativas inferiores, y además duran significativamente más si se cuidan adecuadamente.

Piénselo de esta manera: no ignoraría los golpes en el borde de unas ruedas caras, y la misma atención se aplica a los herrajes que las aseguran. Los factores ambientales actúan constantemente contra sus tuercas de los pernos: la sal de carretera, la humedad, el polvo de frenos y los productos químicos de pista afectan de forma diferente a distintos materiales. Comprender estas interacciones le ayuda a proteger eficazmente su inversión.

Rutinas de mantenimiento por tipo de material

Cada material de las tuercas de rueda responde de manera diferente a los agentes de limpieza, la exposición ambiental y los procedimientos de mantenimiento. Lo que funciona perfectamente para el acero cromomolibdeno puede dañar acabados de aluminio, mientras que la resistencia natural del titanio simplifica considerablemente los cuidados.

Acero Cromomolibdeno (4140): Estos componentes robustos requieren un mantenimiento más proactivo debido a su susceptibilidad a la corrosión. Según Grassroots Motorsports , mantener limpios los elementos de acero evita el agarrotamiento —la soldadura microscópica entre las superficies roscadas que provoca dificultad para retirarlos y daños finales—. Cada dos veces que se retiren las ruedas, sople las roscas con limpiador de frenos y utilice un cepillo de alambre para eliminar cualquier acumulación. Inspeccione los recubrimientos protectores en busca de grietas o desgaste que expongan el metal desnudo.

Titanio (Grado 5): El material más fácil de mantener gracias a su resistencia natural a la corrosión. La limpieza habitual con agua y jabón suave elimina el polvo de freno y la suciedad de la carretera sin riesgo de dañar la superficie. Evite limpiadores ácidos agresivos para llantas, ya que pueden decolorar el acabado. La durabilidad del titanio hace que pase más tiempo disfrutando sus ruedas y menos preocupándose por el mantenimiento del hardware.

aluminio 7075-T6: Los acabados anodizados protegen las tuercas de aluminio pero requieren un cuidado delicado. Use únicamente limpiadores con pH neutro; productos ácidos o alcalinos pueden dañar la anodización y acelerar la corrosión del aluminio subyacente. Inspeccione regularmente las superficies anodizadas en busca de rayones o desgaste que comprometan la protección. Los productos de marcas como Gorilla wheel nuts suelen presentar una anodización de calidad, pero incluso los recubrimientos premium requieren un cuidado adecuado.

Acero Inoxidable (316): Aunque el acero inoxidable es naturalmente resistente a la corrosión, puede desarrollar manchas superficiales debido al polvo de las pastillas de freno y los contaminantes de la carretera. La limpieza regular mantiene su apariencia y permite una inspección fácil del estado de la rosca. A diferencia del cromoly, rara vez se requieren recubrimientos protectores en el acero inoxidable, lo que simplifica el mantenimiento a largo plazo.

El debate sobre el antiagarre

Pocos temas generan más desacuerdo entre los entusiastas que el uso de compuesto antiagarre en las roscas de las tuercas de las ruedas. Esta es la realidad matizada que aborda directamente Grassroots Motorsports: el antiagarre es fundamentalmente un lubricante, y los lubricantes alteran significativamente la relación entre el par de apriete y la fuerza de sujeción, potencialmente en un 30-40%.

Para vehículos de pista que experimentan condiciones de alto estrés, las roscas secas y limpias proporcionan una fuerza de sujeción constante y predecible cuando se aprietan según la especificación. Los valores estándar de par asumen roscas secas; agregar lubricación significa que esas especificaciones ya no producen la fuerza de sujeción deseada. O bien tendría una sujeción insuficiente con los valores estándar de par, o arriesgaría sobreesforzar los componentes al aumentar el par para compensar.

Sin embargo, para vehículos que permanecen al aire libre en condiciones climáticas severas y cuyas ruedas se retiran con poca frecuencia, el antiagarre evita que las roscas se agaroten, dificultando o imposibilitando intervenciones futuras. La diferencia clave es: priorice roscas secas en aplicaciones de rendimiento donde se requiera una sujeción precisa, mientras que considere el uso de antiagarre en vehículos donde el agarrotamiento por corrosión represente una preocupación práctica mayor que la carga exacta de sujeción.

Aplique antiagarre a las superficies centradoras del buje para evitar ruedas agarrotadas, pero manténgalo fuera de las superficies roscadas en aplicaciones de rendimiento donde la relación precisa entre par y sujeción sea importante.

Impacto ambiental en diferentes materiales

El lugar donde conduce y almacena su vehículo afecta considerablemente la durabilidad del hardware. Según La investigación de WheelsHome sobre la durabilidad de las tuercas de rueda , los factores ambientales generan desafíos específicos para cada material:

- Exposición a la sal de carretera: Los iones cloruro atacan agresivamente el acero y el aluminio. El acero inoxidable (grado 304) resiste este daño, mientras que el 316, con molibdeno adicional, tiene un rendimiento aún mejor. El titanio permanece prácticamente inmune a la corrosión inducida por la sal.

- Humedad y humedad ambiental: Almacene los vehículos en entornos controlados cuando sea posible; una humedad inferior al 60 % evita la corrosión acelerada en los componentes de acero. Los productos Gorilla lug y otros hardware de calidad similar suelen contar con recubrimientos mejorados, pero el control ambiental prolonga la vida útil de cualquier material.

- Ciclo térmico: Las variaciones de temperatura de 25°C a -5°C provocan expansiones y contracciones repetidas que pueden aflojar los roscados con el tiempo. Esto afecta a todos los materiales, pero representa una preocupación particular para el aluminio, que tiene un coeficiente de expansión térmica más alto que el acero o el titanio.

- Sustancias químicas a vigilar: El líquido de frenos, los compuestos para la preparación de neumáticos y los productos químicos de limpieza utilizados en eventos de pista pueden dañar ciertos acabados. Enjuague bien los componentes después de las sesiones en pista para eliminar residuos potencialmente corrosivos.

Protección a largo plazo de su inversión

La vida útil esperada varía considerablemente según el material y las condiciones. El acero cromoly forjado de calidad ofrece normalmente entre 5 y 10 años de servicio confiable con mantenimiento adecuado en climas moderados, y significativamente más tiempo en ambientes secos. El titanio puede durar toda la vida útil del vehículo con poco mantenimiento. El aluminio requiere inspecciones más frecuentes y generalmente muestra desgaste antes bajo uso exigente.

Utilice esta lista de verificación de mantenimiento para maximizar la longevidad de los componentes:

- Inspeccione los hilos y las superficies de asiento durante cada desmontaje de rueda

- Limpie los hilos con limpiador de frenos y cepillo de alambre (acero) o jabón suave (titanio/aluminio) cada 2-3 cambios de rueda

- Verifique las especificaciones de par de apriete trimestralmente para vehículos de uso diario, antes de cada evento para vehículos de pista

- Revise los recubrimientos protectores en busca de astillas, arañazos o desgaste que expongan el material base

- Reemplace cualquier componente con corrosión visible, picaduras, daño en los hilos o deformación del asiento

- Guarde las tuercas de repuesto en ambientes con humedad controlada y use bolsas de desecante si es necesario

- Combine la inspección con los cambios estacionales de neumáticos para establecer hábitos consistentes de mantenimiento

El valor por milla resulta evidente cuando se considera que los componentes forjados de calidad duran más que varios juegos de alternativas más baratas. Un solo juego de tuercas de perno forjadas de acero cromoly o de titanio, que duren más de 100.000 millas, cuesta menos que reemplazar alternativas fundidas económicas cada 20.000 a 30.000 millas, ofreciendo además una seguridad superior durante toda su vida útil prolongada.

Entendidos los requisitos de mantenimiento, la consideración final consiste en obtener hardware de calidad de proveedores cuyos estándares de fabricación coincidan con sus expectativas de rendimiento.

Obtención de tuercas forjadas de calidad de proveedores confiables

Usted comprende los beneficios, sabe qué material se adapta a su aplicación y tiene definidos los procedimientos de instalación; ahora surge la pregunta práctica: ¿dónde puede comprar realmente tuercas forjadas de calidad? El mercado abarca desde opciones económicas en cadenas de autopartes hasta proveedores especializados premium, y distinguir la calidad real de las afirmaciones publicitarias requiere saber qué buscar detrás de las descripciones del producto.

Al explorar opciones como tuercas de rueda napa en su tienda local, tuercas de rueda rough country para vehículos todoterreno, o tuercas de seguridad mishimoto para mayor protección, ¿cómo puede verificar que "forjadas" realmente signifique fabricación de precisión y no solo una etiqueta? La respuesta radica en comprender las certificaciones del proveedor, los estándares de fabricación y los procesos de control de calidad que distinguen el hardware premium de las piezas comunes con mejor presentación.

Evaluación de los Estándares de Calidad de los Proveedores

No todos los proveedores de tuercas de rueda son iguales, y las diferencias son mucho más importantes de lo que sugieren los precios. Según investigación sobre certificaciones industriales , los fabricantes reputados de componentes forjados demuestran su compromiso mediante credenciales específicas y verificables, y no con afirmaciones vagas sobre la calidad.

Al evaluar posibles proveedores de tuercas de rueda, examine estos factores clave:

Transparencia del proceso de fabricación: Los proveedores de calidad discuten abiertamente sus métodos de forja: forja en caliente frente a forja en frío, especificaciones de matrices y procesos de tratamiento térmico. Descripciones vagas como "diseñado con precisión" sin detalles específicos suelen indicar revendedores en lugar de fabricantes reales. Según especialistas en forja de precisión , combinar la forja en caliente con mecanizado CNC garantiza perfiles exactos y acabados lisos que cumplen con las normas internacionales.

Certificación de Material: Los proveedores legítimos proporcionan certificaciones de materiales que especifican grados exactos de aleación: acero cromoly 4140, aluminio 7075-T6, titanio grado 5. Solicite certificados de laminación o informes de ensayo de materiales. Si un proveedor no puede documentar de qué materiales están hechos realmente sus productos, eso es una señal de alerta importante.

Documentación de Control de Calidad: Busque proveedores que puedan explicar sus procesos de inspección. ¿Realizan verificaciones dimensionales en los productos terminados? ¿Cuáles son sus estándares de tolerancia? Los fabricantes de calidad mantienen datos de control estadístico de procesos y pueden demostrar una producción consistente.

Sistemas de trazabilidad: Los componentes automotrices premium requieren trazabilidad: la capacidad de rastrear cualquier pieza específica hasta su lote de material base, fecha de fabricación y registros de inspección de calidad. Esto es importante si alguna vez necesita identificar piezas potencialmente afectadas en un problema de calidad.

Indicadores clave de calidad que debe verificar al evaluar a cualquier proveedor de tuercas forjadas: certificaciones documentadas de materiales con grados específicos de aleación, descripciones transparentes del proceso de fabricación, registros de inspección de control de calidad y sistemas de trazabilidad que vinculen los productos terminados con las fuentes de material base.

Certificaciones importantes para componentes forjados

Las certificaciones industriales proporcionan verificación de terceros de que un proveedor realmente mantiene los sistemas de calidad que afirma tener. Para componentes forjados de grado automotriz, ciertas certificaciones tienen un peso significativamente mayor que otras.

Certificación IATF 16949: Esto representa el estándar oro para la fabricación de componentes automotrices. Según la descripción de certificación de DEKRA, IATF 16949 abarca "requisitos comunes específicos del cliente en la industria automotriz, como la trazabilidad para apoyar los cambios regulatorios actuales, piezas y procesos relacionados con la seguridad, y procesos de gestión de garantías". Los proveedores que poseen esta certificación se someten a auditorías anuales rigurosas de vigilancia para mantener su estatus.

Empresas como Shaoyi (Ningbo) Metal Technology ejemplifican los estándares de fabricación que exige la certificación IATF 16949. Sus operaciones de forja en caliente de precisión producen componentes automotrices críticos, incluyendo brazos de suspensión y ejes de transmisión—piezas en las que el fallo no es una opción. Los mismos principios rigurosos de control de calidad que rigen estos componentes críticos para la seguridad se aplican a la fabricación de herrajes para ruedas, garantizando propiedades del material consistentes y precisión dimensional.

Certificación ISO 9001: Aunque menos estricta que la IATF 16949, la ISO 9001 confirma que una empresa sigue sistemas documentados de gestión de la calidad. Según investigaciones de la industria de forja, "la ISO 9001 asegura que todas las etapas de producción, desde el diseño hasta la inspección, cumplan con altos estándares, reduciendo defectos y garantizando productos confiables".

Certificaciones específicas por material y proceso: Más allá de las certificaciones del sistema de gestión, busque evidencia de que los proveedores utilizan materiales certificados y mantienen la calibración del equipo. Los proveedores reputados de tuercas para autos gorila y tuercas para llantas method pueden documentar sus procedimientos de origen de materiales y pruebas.

La jerarquía de certificaciones para proveedores de forja automotriz generalmente sigue este patrón:

| Nivel de Certificación | Lo que demuestra | Frecuencia de auditorías |

|---|---|---|

| IATF 16949 | Gestión de calidad específica para automoción, capacidad de proveedor OEM | Vigilancia anual, recertificación completa cada 3 años |

| ISO 9001 | Implementación del sistema de gestión de calidad general | Auditorías anuales de vigilancia |

| Certificaciones de Materiales | Especificaciones de aleación verificadas y propiedades del material | Por lote/envío |

| Certificaciones de pruebas | Equipo de inspección calibrado, procedimientos de prueba documentados | Calendarios de calibración en curso |

Al adquirir de cualquier proveedor, solicite documentación en lugar de aceptar afirmaciones publicitarias tal como se presentan. Los fabricantes legítimos proporcionan fácilmente copias de certificaciones, informes de análisis de materiales y documentación de control de calidad. Los proveedores que evaden estas solicitudes o solo ofrecen garantías vagas probablemente no cumplen con los estándares que anuncian.

Para entusiastas que construyen vehículos para pista o modifican automóviles de alto rendimiento, la diligencia adicional al verificar las credenciales del proveedor resulta en mayor fiabilidad. Los mismos principios de fabricación de precisión que aplica Shaoyi en componentes de suspensión y ejes de transmisión—temperaturas controladas de forja, tolerancias exactas de matrices e inspección integral de calidad—distinguen los accesorios premium para ruedas de las alternativas comerciales que simplemente parecen similares.

Con los criterios de evaluación del proveedor establecidos, está preparado para tomar decisiones de compra informadas que ofrezcan los beneficios reales de las tuercas de rueda forjadas personalizadas analizados a lo largo de esta guía.

Tomar la Decisión Correcta para tu Vehículo

Ha explorado la ciencia metalúrgica detrás del forjado, comparado opciones de materiales, verificado los requisitos de compatibilidad y aprendido las técnicas adecuadas de instalación. Ahora es el momento de sintetizar todo en orientaciones prácticas adaptadas a su situación específica. Ya sea que conduzca diariamente, busque tiempos por vuelta, recorra senderos off-road o esté construyendo un vehículo llamativo para exhibición, los pernos de rueda personalizados correctos ofrecen beneficios medibles cuando se ajustan a sus necesidades reales.

Los beneficios de las tuercas de rueda forjadas personalizadas que hemos tratado no son ventajas abstractas; se traducen directamente en ruedas que permanecen firmemente montadas bajo cualquier condición que enfrente. Resumamos ahora los puntos clave en un marco práctico de toma de decisiones.

Conclusiones Clave para su Decisión

A lo largo de esta guía, cuatro ventajas principales distinguen constantemente las tuercas forjadas de las alternativas fundidas o mecanizadas:

- Mayor resistencia gracias a la estructura de grano alineado: El forjado elimina cavidades internas y puntos débiles, ofreciendo aproximadamente un 26 % más de resistencia a la tracción y un 37 % más de resistencia a la fatiga que los componentes fundidos.

- Retención constante de la fuerza de apriete: La construcción densa y libre de cavidades mantiene la estabilidad dimensional frente a ciclos térmicos y exposición a vibraciones, manteniendo correctamente ajustadas sus tuercas de rueda con el tiempo.

- Opciones de materiales adaptadas a demandas específicas: Desde titanio ligero para entusiastas del circuito hasta acero inoxidable resistente a la corrosión para climas severos, la elección adecuada del material aborda su entorno de conducción particular.

- Propuesta de valor a largo plazo: Los accesorios forjados de calidad duran más que varios juegos de alternativas más baratas, reduciendo el costo por kilómetro mientras proporcionan una seguridad superior durante toda su vida útil prolongada.

Estas ventajas se acumulan con el tiempo. Una sola inversión en tuercas de brida forjadas adecuadamente combinadas elimina los ciclos repetidos de reemplazo, el rendimiento inconsistente y los posibles riesgos de seguridad asociados con las alternativas económicas.

Asociar beneficios a sus necesidades específicas

La configuración ideal de las tuercas de brida depende completamente de la forma en que utilice su vehículo. A continuación, se muestra un resumen de referencia rápida organizado por tipo de aplicación:

- Conductores diarios: El acero forjado de cromo-molibdeno ofrece el mejor equilibrio entre resistencia, durabilidad y valor. Priorice recubrimientos resistentes a la corrosión si está expuesto a sales viales o condiciones costeras. Las especificaciones estándar de par de apriete y las inspecciones trimestrales mantienen la confiabilidad con mínimo esfuerzo.

- Uso en pista: Los mangos de titanio o acero cromomolibdeno tratado térmicamente resisten los ciclos térmicos repetidos provocados por el frenado agresivo. El ahorro de peso del titanio, un 50 % más ligero que el acero, reduce la masa no suspendida, lo que proporciona mejoras de rendimiento medibles. Muchos propietarios de los mejores coches deportivos eligen el titanio específicamente por esta combinación de resistencia y reducción de peso.

- Aplicaciones todo terreno: El acero forjado con recubrimientos protectores duraderos soporta cargas de impacto, exposición a escombros y las vibraciones inherentes a la conducción todo terreno. En inspecciones periódicas tras terrenos difíciles, preste atención al engranaje de la rosca y a la integridad del asiento.

- Vehículos de exhibición: El titanio o aluminio anodizado de calidad ofrece la mejora estética que busca sin comprometer la integridad estructural. En vehículos que se conducen poco, la resistencia a la corrosión importa menos que la apariencia y la calidad verificada.

Independientemente de la aplicación, nunca sacrifique la compatibilidad. La tuerca de sujeción más resistente fabricada se vuelve peligrosa si no coincide con el tipo de asiento de su rueda o con el paso de rosca del vehículo. Comprender las partes de un conjunto de neumático y rueda—desde la cara del buje hasta la superficie de montaje y el asiento de la tuerca—asegura que cada componente funcione juntos según lo diseñado.

A medida que avance con su decisión de compra, priorice estos factores en orden: primero, verifique la compatibilidad exacta con las especificaciones de su rueda y vehículo; segundo, seleccione un material adecuado para las exigencias de conducción y el entorno; tercero, obtenga los productos de proveedores con certificaciones de calidad documentadas; y finalmente, considere la estética y el presupuesto dentro de esas limitaciones.

Los tuercas de calidad forjadas representan una de las actualizaciones de seguridad más rentables disponibles para cualquier vehículo. Protegen su inversión en ruedas, mantienen un rendimiento confiable a lo largo de miles de kilómetros y brindan tranquilidad auténtica cada vez que conduce. Armado con el conocimiento de esta guía, está preparado para tomar una decisión informada que mantendrá sus ruedas exactamente donde deben estar: firmemente sujetas a su vehículo.

Preguntas frecuentes sobre tuercas de rueda forjadas personalizadas

1. ¿Cuáles son los beneficios de las tuercas forjadas en comparación con las alternativas fundidas?

Las tuercas forjadas ofrecen aproximadamente un 26 % mayor resistencia a la tracción y un 37 % mayor resistencia a la fatiga que las alternativas fundidas. El proceso de forja comprime el metal bajo presión extrema, alineando la estructura granular para eliminar cavidades internas y puntos débiles. Esto se traduce en una retención superior de la fuerza de sujeción, mejor tolerancia al calor durante frenadas intensas y una vida útil prolongada, que a menudo dura de 5 a 10 años o más con un mantenimiento adecuado.

2. ¿Cuánto peso ahorran las tuercas de titanio en comparación con el acero?

Las tuercas de titanio pesan aproximadamente un 50 % menos que sus equivalentes de acero, manteniendo una resistencia comparable o superior. El titanio grado 5 ofrece una resistencia a la tracción de 950 MPa, superando al acero estándar de 800 MPa. Esta reducción de peso disminuye la masa no suspendida, mejorando la respuesta de aceleración, el rendimiento de frenado y la sensación general de manejo, lo que convierte al titanio en ideal para entusiastas de circuito y construcciones enfocadas al rendimiento.

3. ¿Afectan las tuercas forjadas a la seguridad de la rueda y a la calidad de marcha?

Sí, las tuercas forjadas impactan positivamente en la seguridad de las ruedas al mantener una fuerza de sujeción constante durante ciclos térmicos y exposición a vibraciones. Su construcción densa y libre de cavidades resiste la relajación por tensión que afloja las alternativas más económicas con el tiempo. Esta conexión confiable entre la rueda y el buje contribuye a una conducción estable, menor vibración y tranquilidad al saber que sus ruedas permanecen firmemente montadas.

4. ¿Qué tipo de asiento y paso de rosca necesito para mi vehículo?

Los tipos de asiento incluyen cónico/cónico (la mayoría de las ruedas de mercado secundario), esférico/radio (vehículos europeos como BMW y Audi) y plano/mag (aplicaciones específicas). Los pasos de rosca varían según el fabricante: M12x1.5 para Honda, Toyota y muchos vehículos nacionales; M12x1.25 para Nissan y Subaru; M14x1.5 para camiones y vehículos europeos. Siempre verifique las especificaciones de su vehículo en el manual del propietario o mida los componentes existentes antes de realizar la compra.

5. ¿Cómo encuentro proveedores de tuercas forjadas de calidad con estándares de fabricación confiables?

Busque proveedores con certificación IATF 16949, el estándar oro de la industria automotriz para la gestión de la calidad. Fabricantes reconocidos como Shaoyi (Ningbo) Metal Technology ofrecen certificaciones documentadas de materiales, procesos de forja transparentes y sistemas de trazabilidad. Solicite certificados de fábrica que especifiquen los grados exactos de aleación y pregunte sobre los procedimientos de inspección de control de calidad. Evite a los proveedores que no puedan proporcionar esta documentación.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —