- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Bielas Forjadas Personalizadas: Una Guía Esencial para Compradores

Time : 2025-11-17

TL;DR

Las bielas forjadas personalizadas son componentes de alta resistencia esenciales para motores de alto rendimiento y modificados. Ofrecen una durabilidad superior frente a las piezas originales gracias al proceso de forja. Las decisiones más críticas implican la selección del material adecuado, como acero cromomolibdeno 4340 o titanio, y el diseño óptimo, generalmente entre una viga en H o una viga en I, para adaptarse a tus objetivos específicos de potencia y aplicación.

Comprensión de los fundamentos de las bielas forjadas

Una biela es el enlace crucial entre el pistón y el cigüeñal en un motor de combustión interna, convirtiendo el movimiento lineal del pistón en el movimiento rotativo del cigüeñal. En motores estándar, estas piezas suelen ser fundidas y están diseñadas para condiciones operativas normales. Sin embargo, para aplicaciones de alto rendimiento que implican mayor potencia, par motor y RPM, se requiere un componente mucho más resistente. Aquí es donde queda clara la ventaja de las bielas forjadas personalizadas.

El proceso de forja consiste en dar forma al metal mediante fuerzas compresivas localizadas, lo que alinea la estructura granular del material. Esto resulta en un componente significativamente más fuerte, duradero y resistente a la fatiga y al impacto que una pieza fundida, cuya estructura granular es más aleatoria. Esta mayor resistencia es imprescindible en motores turboalimentados, sobrealimentados o diseñados para competición, donde un fallo del componente puede tener consecuencias catastróficas.

Las bielas personalizadas se vuelven necesarias cuando la geometría de un motor se modifica respecto a sus especificaciones de fábrica. Esto incluye cambios en la carrera del cigüeñal, la altura de compresión del pistón o el diámetro del cilindro. Las bielas estándar están diseñadas para dimensiones originales, pero un motor construido a medida requiere bielas con longitudes precisas de centro a centro y dimensiones exactas de los orificios extremos para garantizar una geometría y funcionamiento adecuados. Como fabricantes como CP-Carrillo destacan, la creación de estos componentes es una sinfonía de precisión que involucra especialistas que buscan la perfección en el rendimiento.

Materiales Clave Comparados: Acero 4340, Titanio y Aluminio

El material elegido para una biela influye directamente en su rendimiento, peso y costo. Tres materiales dominan el mercado de alto rendimiento: acero cromomolibdeno 4340, titanio y aleaciones especiales de aluminio. Cada uno tiene propiedades distintas adaptadas a diferentes aplicaciones, desde uso en carretera hasta competición profesional.

acero Cromomolibdeno 4340 es el material más común para bielas forjadas de alto rendimiento. Es una aleación extremadamente fuerte y duradera que ofrece un excelente equilibrio entre rendimiento y rentabilidad. Su robustez la hace adecuada para una amplia gama de aplicaciones, incluyendo motores turboalimentados con alto nivel de sobrealimentación y motores atmosféricos de alta relación de compresión. La mayoría de los principales fabricantes, incluyendo Manley y SCAT, ofrecen extensas líneas de bielas de acero 4340.

Titanio representa un paso significativo en rendimiento y costo. Como señalan especialistas como Pauter , las bielas de titanio pueden ser aproximadamente un 33 % más ligeras que sus contrapartes de acero, ofreciendo una resistencia comparable. Esta drástica reducción de la masa alternativa permite que el motor gire más rápido y reduce el esfuerzo sobre el cigüeñal y los cojinetes. Esto convierte al titanio en la opción preferida en aplicaciones donde cada gramo importa, como en carreras profesionales de circuito y arrancadas.

Aluminio las bielas a menudo se utilizan en aplicaciones dedicadas de arrastre. Las aleaciones modernas de aluminio ofrecen una resistencia impresionante para su bajo peso, pero tienen una vida útil por fatiga limitada y son más susceptibles al estiramiento con el tiempo en comparación con el acero o el titanio. Esto significa que normalmente requieren inspecciones y reemplazos más frecuentes, lo que las hace menos adecuadas para uso en carretera o aplicaciones de resistencia, pero ideales para ráfagas cortas de alta potencia.

| Material | Ventaja principal | Desventaja principal | Mejor aplicación |

|---|---|---|---|

| acero Cromomolibdeno 4340 | Alta resistencia, durabilidad, rentable | El más pesado de las tres opciones | Rendimiento en carretera, motores turbo/sobrealimentados, carreras de resistencia |

| Titanio | Excelente relación de resistencia-peso | Costo muy elevado | Carreras profesionales, motores de alto régimen (RPM), arrastre |

| Aluminio | Peso más ligero, bueno para la absorción de impactos | Vida útil por fatiga limitada, requiere reemplazo regular | Carreras de arrastre dedicadas, motores de alcohol/nítro |

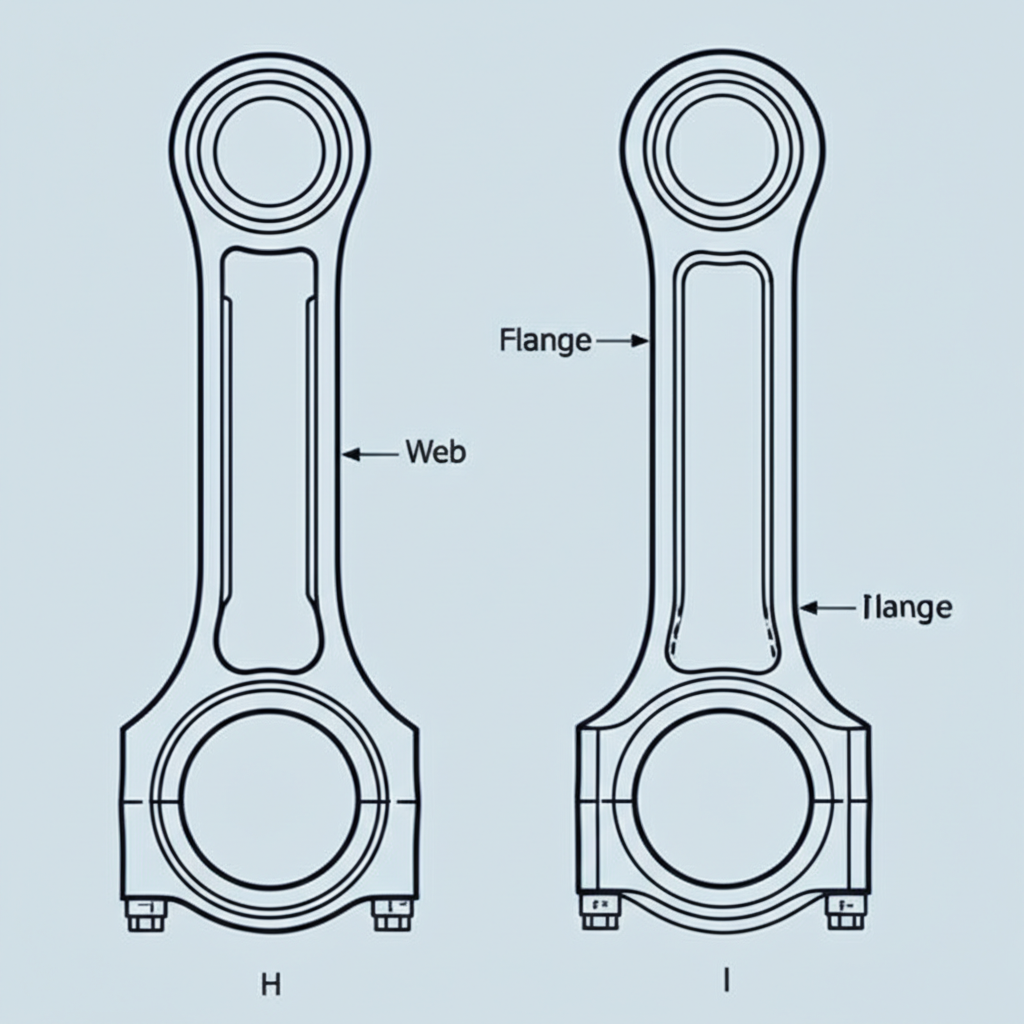

Elección del diseño adecuado: viga en H vs. viga en I

Más allá del material, el diseño estructural del bulón es una decisión crítica. Los dos diseños más comunes en el mercado de alto rendimiento son la viga en H y la viga en I. Aunque pueden parecer similares a simple vista, sus estructuras internas ofrecen características diferentes en cuanto a peso, rigidez y distribución de tensiones.

La Viga H el diseño, como su nombre indica, tiene una sección transversal con forma de la letra 'H'. Este diseño es conocido por su excelente rigidez y resistencia a las fuerzas de flexión, lo que lo convierte en una opción versátil y popular para una amplia variedad de aplicaciones de alto rendimiento. Los bulones de viga en H suelen ser más ligeros que un bulón de viga en I comparable, pero generalmente se consideran una opción robusta y equilibrada, adecuada tanto para motores de calle exigentes como para motores de competición serios. Muchos fabricantes ofrecen extensas líneas de productos de viga en H para diversos motores.

La Las demás el diseño presenta una sección transversal que se asemeja a la letra 'I'. Este diseño clásico ha sido perfeccionado durante décadas para su uso en deportes de motor. Una biela I bien diseñada puede fabricarse más ligera que una biela en H sin sacrificar resistencia donde más importa. Son excepcionalmente resistentes a la tracción (cuando el pistón baja) y a la compresión (cuando sube). Esta eficiencia las convierte en la opción preferida en aplicaciones de altas RPM y carreras profesionales, donde minimizar la masa alternativa es fundamental para el rendimiento y la durabilidad del motor.

En última instancia, la elección entre bielas en H y en I suele depender de la filosofía específica del constructor del motor y de las exigencias de la aplicación. Para la mayoría de los motores que generan potencia significativamente superior a la estándar, cualquiera de los dos diseños provenientes de un fabricante reputado proporcionará la resistencia necesaria. Sin embargo, para usos extremos de competición, las pequeñas ventajas en peso y resistencia de una biela en I podrían ser el factor decisivo.

El Proceso de Consulta de Bielas Personalizadas: Qué Esperar

Pedir bielas forjadas personalizadas es un proceso preciso que requiere información detallada sobre su motor para garantizar un ajuste perfecto. Los fabricantes han simplificado este proceso, pero la responsabilidad recae en el cliente de proporcionar especificaciones precisas. Según los requisitos detallados que se observan en formularios como el Consulta de bielas personalizadas de ZRP , esto es lo que puede esperar:

- Reunir especificaciones críticas del motor: Antes de poder realizar un pedido, debe tener todas las dimensiones críticas de su motor. Este es el paso más importante. Las mediciones clave incluyen la marca y modelo del motor, el diámetro del cilindro, la carrera del cigüeñal, el diámetro del alojamiento del extremo grande y el diámetro del extremo pequeño (pasador de pistón).

- Definir la aplicación y nivel de potencia: Deberá especificar cómo se utilizará el motor (por ejemplo, calle, arrastre, carrera de carretera) y su potencia esperada. Esto incluye detalles como el régimen máximo (RPM), si se usará un turbocompresor o sobrealimentador (y a qué presión de sobrealimentación), y si se empleará óxido nitroso (y el incremento de caballos de fuerza). Esta información ayuda al fabricante a seleccionar el material adecuado y la resistencia del diseño.

- Envíe el formulario de consulta: Con todos sus datos a mano, deberá completar un formulario detallado en el sitio web del fabricante o a través de un distribuidor. Deberá ingresar todas las mediciones y seleccionar cualquier característica especial, como lubricación forzada de pernos o actualizaciones específicas de pernos (como pernos ARP 2000 o L19).

- Diseño, aprobación y depósito: Los ingenieros del fabricante revisarán sus especificaciones y podrían crear un plano técnico para su aprobación. Una vez que el diseño esté finalizado, se requerirá un depósito significativo (a menudo del 50 %) para iniciar la producción. Prepárese para un tiempo de entrega, ya que los pedidos personalizados pueden tardar desde unas pocas semanas hasta varios meses, dependiendo de los horarios de producción.

- Fabricación y entrega: Una vez pagado el depósito, las bielas se fabrican según sus especificaciones exactas. Tras una inspección final de control de calidad, se paga el saldo restante y las bielas se envían a usted o a su constructor de motores.

Fabricantes líderes y especialistas en forja

El mercado de bielas de alto rendimiento está atendido por varios fabricantes muy respetados, cada uno con reputación por calidad e ingeniería de precisión. Al investigar opciones, los constructores de motores suelen recurrir a estos líderes del sector.

Manley Performance

Manley ofrece un extenso catálogo de bielas, incluyendo diseños en H-Beam e I-Beam. Son ampliamente conocidos por su serie "Turbo Tuff", diseñada específicamente para soportar las presiones extremas en cilindros de aplicaciones con alto nivel de sobrealimentación. Sus productos están fabricados a partir de forjas de acero 4340 y son un componente esencial tanto en mercados nacionales como en el mercado de vehículos compactos deportivos.

SCAT Crankshafts

Con sede en California, SCAT ofrece una amplia variedad de bielas en diseño H-Beam e I-Beam fabricadas en forja de acero 4340 de dos piezas. Son una opción popular para muchos motores V8 americanos, desde aplicaciones de calle hasta competición, y son reconocidos por ofrecer conjuntos giratorios de alta calidad.

CP-Carrillo

CP-Carrillo ha construido su reputación sobre un enfoque de "sin compromisos" en ingeniería. Son reconocidos por su integridad dimensional y su meticuloso proceso de fabricación. Sus bielas son una elección destacada en los deportes motor profesionales, desde carreras de arrastre hasta eventos de resistencia, donde la fiabilidad y el rendimiento son fundamentales.

Pauter

Pauter es conocido por su diseño único de bielas E-4340 de cromo-molibdeno con una sola nervadura y por su experiencia en el trabajo con materiales avanzados. Ofrecen bielas personalizadas en acero 4340, aluminio y titanio, atendiendo a constructores que requieren componentes altamente específicos o ligeros para sus proyectos.

Para aquellos en la industria automotriz que buscan un socio en la creación de componentes, los servicios especializados de forja también son una parte clave de la cadena de suministro. Para componentes robustos y confiables, muchos recurren a proveedores de servicios de forja personalizada como Shaoyi Metal Technology . Se especializan en forja en caliente de alta calidad certificada según IATF16949 para el sector automotriz, ofreciendo servicios desde prototipado rápido hasta producción en masa, demostrando así la base industrial sobre la que se construyen las piezas de alto rendimiento.

Preguntas Frecuentes

1. ¿Por qué son mejores las bielas forjadas que las fundidas para motores de alto rendimiento?

Las bielas forjadas son significativamente más fuertes y duraderas que las bielas fundidas. El proceso de forja alinea la estructura de grano del metal, eliminando los huecos internos y las debilidades comunes en las piezas fundidas. Esto hace que las bielas forjadas sean altamente resistentes al inmenso estrés, altas RPM y mayores presiones en los cilindros presentes en motores de alto rendimiento, previniendo fallas catastróficas.

2. ¿Cuáles son los principales tipos de diseño de bielas forjadas?

Los dos diseños principales son H-Beam e I-Beam. Las bielas H-Beam son conocidas por su rigidez y son una opción versátil para una amplia gama de aplicaciones de alta potencia. Las bielas I-Beam están diseñadas para ofrecer una resistencia excepcional bajo cargas de compresión, lo que las convierte en la opción preferida para motores de potencia extrema que utilizan turbocompresores, sobrealimentadores o óxido nitroso.

3. ¿Necesito bielas personalizadas para mi motor?

Necesita bielas personalizadas si ha modificado la geometría interna de su motor. Si ha cambiado la carrera del cigüeñal, la altura del pasador del pistón o requiere una longitud no estándar por cualquier otro motivo, las bielas prefabricadas no funcionarán. Las bielas personalizadas se fabrican según sus mediciones exactas para garantizar un funcionamiento correcto y confiable del motor.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —