- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Ventajas de las pinzas de freno forjadas personalizadas: desde la metalurgia hasta la pista

Time : 2025-12-31

Comprensión de las pinzas de freno forjadas personalizadas y por qué son importantes

Cuando milisegundos separan un puesto en el podio del resto del grupo, o cuando transportar una carga pesada cuesta abajo por una pendiente montañosa exige una confianza absoluta en sus frenos, los entusiastas y profesionales automotrices serios se niegan a conformarse con alternativas de producción en masa. Optan por pinzas de freno forjadas personalizadas. Pero, ¿qué hace exactamente que estos componentes sean el estándar oro para pinzas de freno de alto rendimiento?

Una pinza de freno forjada personalizada representa la intersección de dos conceptos poderosos: especificaciones de ingeniería personalizadas adaptadas exactamente a su aplicación y las superiores propiedades metalúrgicas que solo el proceso de forja puede ofrecer. A diferencia de las pinzas de freno aftermarket prefabricadas, estos componentes están diseñados en función del peso de su vehículo, su uso previsto y sus objetivos de rendimiento.

Por qué la forja cambia todo en la fabricación de pinzas de freno

Imagine un herrero golpeando metal al rojo vivo para darle forma. El proceso de forja funciona bajo el mismo principio, pero con una inmensa presión hidráulica. Según KTG Auto, los tochos de aluminio calentados se comprimen bajo una fuerza extrema, alineando la estructura interna del grano metálico mientras se elimina la porosidad y los defectos internos. Esto crea un componente más denso y resistente en comparación con las alternativas fundidas, donde el metal fundido simplemente se vierte en moldes.

¿El resultado? Las pinzas forjadas ofrecen unas relaciones excepcionales de resistencia respecto al peso y mantienen la integridad estructural bajo las duras condiciones de ciclos repetidos de frenado a alta temperatura. Al leer una reseña de pinzas de freno premium o al evaluar cualquier componente de freno, comprender esta diferencia fundamental de fabricación ayuda a reconocer por qué las opciones forjadas tienen precios superiores.

La ventaja personalizada: más allá de las piezas de rendimiento estándar

Esto es lo que diferencia a las pinzas de freno verdaderamente personalizadas de las actualizaciones estándar de alto rendimiento. Cuando solicitas una pinza forjada personalizada, no estás simplemente eligiendo entre opciones predeterminadas. Estás trabajando junto con ingenieros para optimizar los tamaños de cilindrado, las configuraciones de pistones, la geometría de montaje y los grados de material específicamente para tu aplicación.

¿Cuáles son las mejores pinzas de freno para tu vehículo? Eso depende completamente de tus requisitos particulares. Un coche preparado para circuito los fines de semana necesita especificaciones distintas a las de alguien que remolca cargas pesadas por pasos de montaña. La forja personalizada salva esta brecha al ofrecer tanto la excelencia manufacturera de los componentes forjados como el ajuste preciso que la producción en masa no puede proporcionar.

A lo largo de este artículo adquirirás conocimientos metalúrgicos e ideas prácticas necesarias para comprender por qué la forja crea componentes de freno superiores y cómo las especificaciones personalizadas transforman ese potencial en ventajas reales de desempeño en condiciones reales.

La Ciencia Metalúrgica detrás de la Superioridad de las Pinzas Forjadas

¿Alguna vez te has preguntado por qué los equipos profesionales de carreras se obsesionan con los métodos de fabricación al seleccionar pinzas de freno para automóviles? La respuesta radica profundamente en el propio metal. Comprender lo que las pinzas de freno soportan bajo estrés extremo revela por qué el proceso de forja crea componentes fundamentalmente superiores. Vamos a desglosar la ciencia que distingue unas buenas pinzas de freno de unas excepcionales.

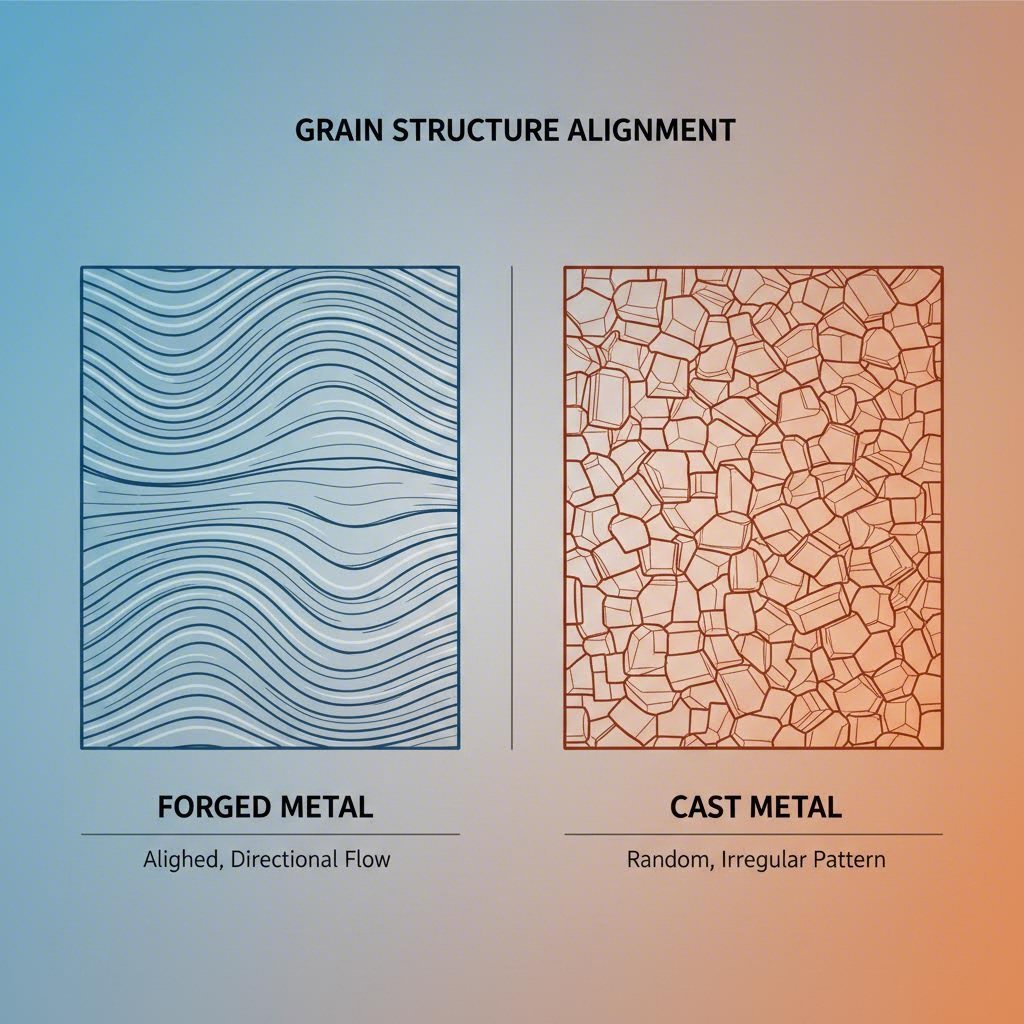

Cuando un tocho de aluminio o acero calentado entra en una prensa de forja, sucede algo notable a nivel molecular. Según Trenton Forging, la estructura de grano del metal se refiere a cómo la estructura reticular subyacente se solidifica y se orienta dentro del material. Forjar no solo da forma al metal, sino que transforma su arquitectura interna.

Alineación de la Estructura de Grano y lo que Significa para la Resistencia

Imagine las partículas en el metal como las fibras en la madera. Así como la madera es más resistente a lo largo de su veta, el metal presenta una resistencia direccional según cómo se alineen sus granos cristalinos. Aquí es donde el forjado verdaderamente destaca.

Durante el proceso de forjado, el metal sufre una deformación controlada bajo temperaturas elevadas. Las fuerzas compresivas alinean deliberadamente los granos en la dirección de máxima resistencia. Como Trenton Forging explica, esto produce componentes con una resistencia excepcional a la fatiga y al impacto, ya que el flujo de grano puede controlarse para adaptarse a los requisitos de tensión de la pieza terminada.

Para las pinzas de freno, esto significa que la estructura interna del grano sigue los contornos del cuerpo de la pinza, reforzando las áreas que experimentan el mayor esfuerzo durante el frenado brusco. Cuando esté explorando opciones como un kit de reconstrucción de pinza brembo para mantenimiento, entender esta ventaja del grano ayuda a explicar por qué los cuerpos forjados duran más que sus contrapartes fundidas.

¿Cuál es el mayor enemigo de las pinzas durante el frenado agresivo? Los ciclos repetidos de tensión que eventualmente provocan una falla por fatiga. Los componentes forjados resisten esto porque su flujo de grano continuo elimina los puntos débiles donde normalmente se inician las grietas.

Eliminación de la Porosidad mediante Forja por Compresión

¿Suena complejo? Considere la porosidad como microscópicas burbujas de aire atrapadas dentro del metal. En los componentes fundidos, estos vacíos se forman naturalmente cuando el metal fundido se solidifica. Según The Federal Group USA, las fundiciones son más propensas a defectos como vacíos, cavidades y contracciones debido a la forma en que el metal fundido se solidifica en el molde.

La forja elimina este problema mediante una fuerza compresiva extrema. Cuando miles de toneladas de presión comprimen el metal calentado para darle forma, cualquier vacío potencial queda literalmente aplastado hasta desaparecer. El resultado es una densidad casi perfecta en todo el componente.

¿Por qué es importante esto para sus frenos? Cada vacío microscópico representa un concentrador de tensiones potencial: un punto débil donde pueden originarse grietas bajo ciclos térmicos y mecánicos repetidos. Los pinzas forjadas comienzan su vida sin estas fallas ocultas, proporcionando una base más confiable para aplicaciones exigentes.

A continuación se muestra cómo se comparan los tres métodos principales de fabricación en cuanto a sus resultados metalúrgicos:

- Forjado (Formado por compresión): Lingotes calentados comprimidos bajo presión extrema. Resulta en una estructura de grano alineado, eliminación de porosidad, densidad superior y una resistencia excepcional a la fatiga. El flujo de grano sigue los contornos del componente, otorgando resistencia direccional.

- Fundición (Vertido en molde): Metal fundido vertido en moldes y dejado solidificar. Crea propiedades isotrópicas (uniformes en todas las direcciones), pero produce una orientación aleatoria del grano, vacíos potenciales y defectos por contracción, así como una densidad general más baja. Resulta más adecuado para geometrías complejas donde la resistencia es menos crítica.

- Mecanizado a partir de lingote (Proceso sustractivo): Bloques de metal sólido mecanizados hasta su forma final. Mantiene la estructura de grano pretrabajada, pero el corte expone los extremos del grano, lo que potencialmente compromete la resistencia a la fatiga. Como Trenton Forging señala, el mecanizado suele cortar a través del patrón de flujo de grano unidireccional, haciendo que el material sea más propenso a grietas por corrosión bajo tensión.

La ventaja en la relación resistencia-peso de las pinzas de freno automotrices forjadas proviene directamente de esta alineación del grano. Dado que el metal forjado es más denso y más fuerte en las direcciones que importan, los ingenieros pueden diseñar paredes más delgadas y eliminar más material sin sacrificar la integridad estructural. Se obtienen componentes más ligeros que realmente superan a las alternativas fundidas más pesadas.

Esta superioridad metalúrgica se traduce directamente en rendimiento allí donde más importa: en la pista y en la carretera. Con la base científica establecida, la siguiente pregunta lógica es cómo se manifiestan estas diferencias de fabricación en métricas de rendimiento específicas, como peso, gestión térmica y durabilidad en condiciones reales.

Comparación entre pinzas de freno forjadas, fundidas y mecanizadas a partir de barra

Ahora que comprendes las bases metalúrgicas, ¿cómo se traducen estas diferencias de fabricación en ventajas de rendimiento medibles? Al evaluar diferentes tipos de pinzas para tu vehículo, disponer de comparaciones concretas en dimensiones clave de rendimiento aclara la decisión. Examinemos cómo se comparan las pinzas de freno forjadas, fundidas y mecanizadas a partir de barra cuando más importa.

La siguiente tabla proporciona una comparación completa en las métricas que interesan a entusiastas serios y profesionales:

| Dimensión de rendimiento | Pinzas Forjadas | Pinzas Fundidas | Pinzas Mecanizadas a Partir de Barra |

|---|---|---|---|

| Características de Peso | La opción más ligera debido a una densidad optimizada que permite paredes más delgadas sin pérdida de resistencia | Las más pesadas; requieren paredes más gruesas para compensar la menor resistencia del material | Peso moderado; depende en gran medida del diseño y de la cantidad de material eliminado durante el mecanizado |

| Integridad Estructural | Superior; la estructura de grano alineado proporciona una rigidez excepcional bajo carga | Adecuado para uso en carretera; puede presentar ligeras deformaciones bajo frenado extremo | Buena resistencia, pero el mecanizado corta a través del flujo de grano, creando puntos débiles potenciales |

| Gestión del calor | Excelente; la estructura densa del material favorece una eficiente disipación del calor | Eficiencia reducida; la porosidad interna puede atrapar calor y ralentizar la transferencia térmica | Buenas propiedades térmicas; el material macizo conduce bien el calor |

| Resistencia a la fatiga | Excepcional; el flujo continuo de grano elimina los puntos de inicio de grietas | Bajo; las microfisuras actúan como concentradores de tensión con el tiempo | Moderada; los extremos de grano expuestos pueden desarrollar grietas por corrosión bajo tensión |

| Aplicaciones típicas | Carreras profesionales, automóviles de alto rendimiento, vehículos para días de pista | Vehículos de pasajeros estándar, uso diario, mejoras económicas | Automóviles personalizados para exhibición, series limitadas, aplicaciones especializadas |

Ahorro de peso sin comprometer la integridad estructural

Notarás algo contraintuitivo al examinar qué son las pinzas en automóviles diseñados para un rendimiento serio: las opciones más resistentes a menudo son las más ligeras. ¿Cómo es esto posible?

Las pinzas forjadas logran esto mediante la optimización de la densidad. Según EATHU Metals , el proceso de forja refina la estructura del grano, haciéndola más densa mientras aumenta simultáneamente la resistencia. Esto significa que los ingenieros pueden diseñar con confianza paredes de pinzas más delgadas y eliminar estratégicamente material de áreas no críticas sin preocuparse por fallas estructurales.

El principio funciona así: cuando la resistencia del material aumenta, se necesita menos cantidad para soportar las mismas cargas. Las pinzas fijas forjadas pueden presentar mecanizados agresivos de reducción de peso tras el forjado porque el metal subyacente puede soportarlo. Las pinzas fundidas requieren una construcción más gruesa y pesada para alcanzar clasificaciones comparables de resistencia.

Para aplicaciones en pista, donde el peso no suspendido afecta directamente la respuesta de la dirección, esta ventaja se multiplica. Pinzas más ligeras significan que tu suspensión puede reaccionar más rápido a los cambios de superficie, mejorando tanto el agarre como la retroalimentación al conductor. Opciones premium como las pinzas traseras Brembo en vehículos de alto rendimiento aprovechan específicamente el forjado para lograr este equilibrio entre resistencia y ahorro de peso.

Características de disipación de calor según los métodos de fabricación

Imagina que estás bajando con fuerza por una montaña o completando varias vueltas rápidas en un circuito cercano. Tus frenos convierten la energía cinética en calor, cantidades enormes de calor. La eficiencia con la que tus pinzas gestionan esta carga térmica determina si mantienes una potencia de frenado constante o experimentas una peligrosa pérdida de eficacia por sobrecalentamiento.

La forja beneficia específicamente al rendimiento de las pinzas de freno durante ciclos térmicos repetidos de dos formas fundamentales:

- Material denso promueve una transferencia de calor más rápida: Al no haber huecos internos que interrumpan los caminos térmicos, el calor se mueve eficientemente a través del cuerpo forjado de la pinza hacia el aire circundante. EATHU Metals señala que las pinzas forjadas presentan una disipación térmica superior gracias a su estructura de material denso, lo que ayuda a reducir la temperatura del líquido de frenos y a mantener la estabilidad del sistema.

- Estabilidad estructural bajo tensión térmica: Las pinzas forjadas mantienen su rigidez incluso cuando las temperaturas aumentan. Esto garantiza un contacto constante entre las pastillas y el rotor durante frenadas intensas, evitando el desgaste irregular y la reducción del rendimiento que ocurre cuando pinzas de menor calidad se flexionan por efecto del calor.

Las pinzas fundidas presentan aquí una doble desventaja. Su porosidad interna no solo reduce la eficiencia de transferencia de calor, sino que también puede atrapar calor en áreas localizadas. Durante frenadas intensas, esto provoca una expansión térmica desigual y una mayor fatiga del freno, justo cuando más necesita que sus frenos funcionen.

Cómo el tipo de diseño influye en los beneficios del forjado

Al comparar pinzas flotantes frente a diseños fijos, el forjado mejora cada tipo de manera diferente. Comprender estas diferencias ayuda a asociar el método de fabricación con su aplicación específica.

Pinzas fijas: Estos diseños sujetan el rotor desde ambos lados con pistones en cada mitad. El forjado beneficia a las pinzas fijas al proporcionar la extrema rigidez necesaria para evitar la flexión del cuerpo bajo altas fuerzas de apriete. Según EATHU Metals , las pinzas de freno forjadas son más rígidas, lo que reduce la deformación elástica durante el frenado y garantiza un contacto más estrecho y estable entre las pastillas de freno y el rotor. Esto se traduce en una respuesta de frenado más rápida y una transmisión de fuerza más directa, fundamental para aplicaciones en pista.

Pinzas Flotantes: Estos diseños de un solo lado dependen de pernos deslizantes para centrarse sobre el rotor. Aunque son más simples y ligeros, las pinzas flotantes también se benefician del proceso de forjado gracias a una mayor estabilidad térmica y resistencia a la fatiga. El mecanismo deslizante experimenta menos agarrotamiento cuando el cuerpo de la pinza mantiene la estabilidad dimensional bajo ciclos térmicos.

Para aplicaciones exigentes, como vehículos dedicados a circuito o remolque pesado, los pinzas forjadas fijas representan el estándar de rendimiento. Combinan las ventajas inherentes de los diseños fijos de múltiples pistones con la superioridad metalúrgica del forjado. Hablando de pistones, la relación entre el forjado y las configuraciones avanzadas de pistones abre otra dimensión de optimización del rendimiento que vale la pena explorar.

Configuraciones de pistones y opciones de especificación personalizadas

Aquí es donde las pinzas de freno forjadas personalizadas se distinguen verdaderamente de las alternativas listas para usar: la flexibilidad en la configuración de los pistones. Probablemente haya visto referencias a una pinza Brembo de 4 pistones o pinzas Brembo de 6 pistones en catálogos de rendimiento, pero ¿ha considerado por qué el forjado permite específicamente que estos diseños avanzados de múltiples pistones alcancen su máximo rendimiento?

La respuesta radica en la rigidez estructural. Cuando múltiples pistones empujan simultáneamente contra las pastillas de freno, generan fuerzas de sujeción enormes que intentan separar el cuerpo de la pinza. Los cuerpos de pinza inferiores se flexionan bajo esta carga, reduciendo la eficiencia del frenado y creando un contacto inconsistente de las pastillas. Los cuerpos forjados resisten esta deformación, permitiendo a los ingenieros aumentar los conteos de pistones y los tamaños de cilindros a niveles que comprometerían diseños más simples.

Cómo el forjado posibilita diseños avanzados de múltiples pistones

Imagine comprimir una caja de cartón frente a un bloque de aluminio. ¿Cuál de los dos mantiene su forma bajo presión? El mismo principio se aplica a las pinzas de freno de alto rendimiento. Cuando se utilizan 6 u 8 pistones que generan fuerzas de sujeción combinadas que se miden en miles de libras, el cuerpo de la pinza debe permanecer absolutamente rígido.

Los cuerpos forjados de la pinza proporcionan esta rigidez mediante su estructura de grano alineado y la eliminación de porosidad. El flujo continuo del grano crea un marco estructural unificado que distribuye uniformemente las tensiones a través de toda la pinza. Esto significa:

- Cero flexión bajo carga: Los cuerpos forjados mantienen la estabilidad dimensional incluso durante la aplicación de fuerza máxima de frenado, asegurando que todos los pistones apliquen presión igual sobre las pastillas.

- Contacto constante de las pastillas: Sin distorsión del cuerpo, las pastillas de freno permanecen planas contra la superficie del rotor, maximizando el contacto del material de fricción y la distribución del calor.

- Sensación predecible en el pedal: Los cuerpos rígidos de la pinza eliminan la sensación esponjosa que ocurre cuando materiales inferiores se flexionan, ofreciendo la respuesta directa que exigen los conductores de alto rendimiento.

- Vida útil prolongada de los componentes: La reducción de la flexión implica menos ciclos de fatiga en el cuerpo de la pinza, extendiendo su vida útil incluso bajo uso intensivo en pista.

Pinzas de alto rendimiento, como los diseños premium monobloque, muestran lo que es posible cuando la ingeniería de alta gama se encuentra con la ciencia avanzada de materiales. Estos diseños aprovechan una geometría estructural optimizada para soportar configuraciones de pistones agresivas manteniendo una construcción ultraligera.

Ajuste de la Configuración de Pistones a sus Requisitos de Conducción

Entonces, ¿cómo elige el número adecuado de pistones para su aplicación? Más no siempre es mejor; se trata de adaptar la configuración a sus necesidades específicas. A continuación, se muestra un desglose de las configuraciones comunes de pistones y sus aplicaciones ideales:

- diseños de 2 pistones: Más adecuados para vehículos ligeros, aplicaciones en eje trasero y construcciones orientadas a uso en carretera donde importan la simplicidad y la relación costo-efectividad. Fuerza de pinzamiento adecuada para conducción diaria con uso deportivo ocasional.

- diseños de 4 pistones: El punto óptimo para automóviles deportivos de calle y uso ligero en pista. Ofrece una excelente cobertura de pastillas y fuerza de apriete, manteniendo un peso manejable. Una elección sólida para conducción deportiva en carretera.

- diseños de 6 pistones: Ideal para vehículos dedicados a pista, automóviles deportivos más pesados y conductores que habitualmente llevan sus frenos al límite. Los pistones adicionales distribuyen la fuerza de apriete de manera más uniforme sobre superficies de pastillas más grandes.

- diseños de 8 pistones: Reservados para aplicaciones de carreras profesionales, vehículos pesados que requieren máxima capacidad de frenado y configuraciones especializadas donde el rendimiento máximo justifica la complejidad y el costo.

Más allá del número de pistones, los pinzas forjadas personalizadas ofrecen opciones de especificación que las alternativas producidas en masa simplemente no pueden igualar. Aquí es donde lo "personalizado" en pinzas forjadas personalizadas ofrece ventajas reales.

Optimización del tamaño de cilindro: El diámetro del pistón afecta directamente la fuerza de sujeción y la sensación del pedal. Orificios más grandes generan más fuerza, pero requieren mayor presión en el pedal y mayor volumen de fluido. Las especificaciones personalizadas permiten ajustar tamaños de orificio exactos que equilibren el poder de frenado con el esfuerzo en el pedal, adaptado a tu estilo de conducción.

Etapa del pistón: Las pinzas avanzadas de múltiples pistones suelen utilizar pistones progresivamente escalados: más pequeños en el borde delantero y más grandes en el borde trasero. Esta escalada compensa el desgaste cónico de las pastillas y mantiene un contacto uniforme de la pastilla durante todo el evento de frenado. Los diseños forjados personalizados te permiten especificar relaciones de escalado optimizadas para tus compuestos específicos de pastillas y tamaños de rotor.

Peso del vehículo y balance de frenos: Un automóvil de pista de 2.400 libras necesita especificaciones de frenos muy diferentes a las de un sedán de alto rendimiento de 4.500 libras. Las especificaciones personalizadas tienen en cuenta la distribución de peso de tu vehículo, permitiendo un ajuste preciso del balance de frenos delantero-trasero que mejora tanto el poder de frenado como la estabilidad durante frenadas bruscas.

La ventaja del forjado se hace aún más pronunciada cuando se considera que configuraciones de pistones agresivas exigen una integridad estructural correspondiente. Cada pistón adicional añade puntos de tensión que supondrían un desafío para alternativas fundidas o mecanizadas. Los cuerpos forjados soportan estas cargas sin compromisos, convirtiéndolos en la base preferida para mejoras serias del sistema de frenos.

Conocidas las configuraciones de pistones y las especificaciones personalizadas, el siguiente paso es explorar cómo estas ventajas se traducen en diferentes aplicaciones vehiculares: desde vehículos de alto rendimiento en carretera hasta máquinas dedicadas para pista y vehículos pesados de uso intensivo.

Beneficios Específicos por Aplicación según Tipo de Vehículo

Ahora que comprende la ciencia metalúrgica y las configuraciones del pistón, surge la pregunta que realmente importa: ¿su aplicación específica justifica la inversión en pinzas de freno forjadas a medida? La respuesta honesta depende completamente de cómo utiliza su vehículo. Vamos a desglosar las consideraciones para cada tipo principal de aplicación para que pueda tomar una decisión informada.

Guerreros del Día de Pista frente a Construcciones de Rendimiento en Calle

Imagínese entrando en el paddock para su día mensual de pista. Sus frenos soportarán decenas de paradas bruscas desde velocidades de tres dígitos, con tiempo mínimo de enfriamiento entre sesiones. Ahora compárelo con su conducción enérgica de fin de semana por caminos de montaña. Ambos escenarios exigen pinzas de freno mejoradas, pero los requisitos difieren dramáticamente.

Consideraciones para la Conducción Deportiva en Calle:

- Demandas Térmicas: La conducción en carretera implica frenadas bruscas intermitentes con largos períodos de enfriamiento. Aunque las pinzas forjadas ofrecen una gestión térmica superior, los kits de frenos estándar de alto rendimiento con pinzas pueden ser suficientes para un uso agresivo ocasional.

- Sensibilidad al peso: Las configuraciones de alto rendimiento para carretera se benefician de la reducción del peso no suspendido, pero las mejoras en el manejo son menos notorias que en un vehículo específico para pista. El ahorro de peso sigue siendo valioso, aunque no crítico.

- Vida diaria: Considere el rendimiento en climas fríos y los niveles de ruido. Los diseños forjados personalizados pueden especificarse con diámetros de cilindro que mantengan una sensación cómoda del pedal para la conducción diaria, mientras aún ofrecen rendimiento cuando se exigen al límite.

- Realidad presupuestaria: Si su conducción deportiva se limita a recorridos ocasionales por cañones los fines de semana y algún evento esporádico de autocross, pinzas de alto rendimiento de fabricantes reconocidos pueden ofrecer capacidad suficiente sin necesidad de pagar el costo adicional de soluciones personalizadas.

Consideraciones para vehículos dedicados a días de pista:

- Ciclos térmicos sostenidos: Varias sesiones consecutivas elevan las temperaturas de los frenos mucho más allá de los escenarios de conducción en carretera. Las pinzas forjadas mantienen la rigidez y un rendimiento constante cuando componentes inferiores comienzan a flexionarse y perder eficacia.

- Compuestos de pastillas agresivos: Las pastillas enfocadas al circuito generan fuerzas de apriete y temperaturas extremas. La integridad estructural de los cuerpos forjados evita la deformación de la pinza, que comprometería el contacto de la pastilla con compuestos de alto rendimiento.

- Reducción del peso no suspendido: Cada libra importa en pista. El ahorro de peso gracias a la construcción forjada se traduce directamente en mejores tiempos por vuelta, gracias a una mejor respuesta del sistema de suspensión y una menor masa rotativa.

- Rentabilidad en revisiones: Los usuarios serios del circuito reconstruyen sus pinzas regularmente. Los cuerpos forjados soportan más ciclos de reconstrucción sin degradación por fatiga, mejorando la rentabilidad a largo plazo a pesar de la mayor inversión inicial.

Para entusiastas que manejan vehículos como el Dodge Charger con pinzas Brembo de fábrica, actualizar a unidades forjadas personalizadas tiene sentido cuando consistentemente superan lo que el equipo original puede manejar. Si experimenta pérdida de frenado tras dos o tres vueltas rápidas, esa es la señal de que la construcción forjada podría transformar su experiencia en pista.

Aplicaciones Pesadas Donde Resalta la Resistencia Forjada

Cuando piensa en las ventajas de las pinzas de freno forjadas personalizadas, probablemente las aplicaciones en motorsport sean las primeras que vienen a la mente. Pero algunos de los usos más convincentes existen en el segmento pesado, donde las mejoras del sistema de frenos pueden marcar la diferencia entre un descenso controlado y una situación de desbocamiento aterradora.

Consideraciones para Remolque y Transporte:

- Frenado bajo Carga Sostenida: Descender pendientes montañosas con un remolque pesado genera acumulación prolongada de calor en los frenos, lo que sobrepasa a los sistemas convencionales. La disipación térmica superior de las pinzas forjadas mantiene el poder de frenado cuando más se necesita.

- Requisitos de sujeción aumentados: Los vehículos más pesados requieren fuerzas de sujeción más altas. La rigidez estructural de los cuerpos forjados garantiza una aplicación de fuerza constante, incluso con configuraciones de pistones agresivas necesarias para cargas pesadas.

- Resistencia a la fatiga bajo tensiones repetitivas: Las aplicaciones comerciales y de alta resistencia implican miles de ciclos de frenado bajo carga. Los componentes forjados resisten las grietas por fatiga que pueden desarrollarse en alternativas fundidas durante una vida útil prolongada.

- Margen de Seguridad: Cuando se remolca al límite o cerca de la capacidad máxima, contar con frenos que mantengan su plena capacidad durante todo el trayecto no es solo cuestión de rendimiento, sino de llegar con seguridad.

Aplicaciones en carreras profesionales:

- Confiabilidad no negociable: A nivel profesional, un fallo de frenos no es solo un inconveniente, sino potencialmente catastrófico. La eliminación de porosidad y la estructura de grano alineada de las pinzas forjadas proporcionan el margen de confiabilidad que exigen las carreras.

- Control preciso de especificaciones: Los equipos profesionales requieren un ajuste exacto del equilibrio de frenos para diferentes pistas y condiciones. Las pinzas forjadas personalizadas permiten especificar tamaños de cilindro precisos y escalonamiento de pistones que las opciones estándar no pueden igualar.

- Máximo Rendimiento: Cuando décimas de segundo determinan el resultado de una carrera, la rigidez y las ventajas en peso de la construcción forjada ofrecen beneficios competitivos medibles.

- Integración de Discos de Freno de Alto Rendimiento: Las aplicaciones de competición suelen combinar pinzas premium con rotores de carbono-cerámica o hierro especializado. La precisión del montaje de pinzas forjadas garantiza un acoplamiento óptimo del rotor con estas costosas inversiones en discos de freno.

Los paquetes de frenos Ford Performance para las variantes de pista del Mustang demuestran cómo los fabricantes reconocen la relación entre rendimiento serio y construcción forjada. Cuando los ingenieros de fábrica especifican pinzas forjadas para sus modelos de máximo rendimiento, validan las ventajas reales de esta tecnología.

Tomar la Decisión de Inversión Correcta

Este es el marco de decisión que le ayuda a determinar cuándo justifican los pinzas forjadas personalizadas la inversión:

| El factor | Las pinzas de rendimiento estándar pueden ser suficientes | Se recomiendan pinzas forjadas personalizadas |

|---|---|---|

| Frecuencia en pista | de 1 a 3 días en pista por año | Días mensuales en pista o participación en series de carreras |

| Peso del vehículo | Menos de 3.500 lbs con potencia moderada | Más de 3.500 lbs o relaciones alto rendimiento-peso |

| Intensidad de conducción | Conducción deportiva ocasional, pruebas de autocrós | Conducción con velocidad constante, carreras rueda a rueda |

| Problemas actuales con los frenos | Deseo de una mejor sensación o aspecto | Experimentando pérdida de eficacia, rendimiento inconsistente o flexión del caliper |

| Remolque\/carga | Cargas ocasionales ligeras en terrenos planos | Remolque regular pesado, conducción en montaña con cargas |

| Objetivos de rendimiento | Mejora del rendimiento en carretera | Tiempos por vuelta competitivos, margen de seguridad máximo |

Sé honesto contigo mismo sobre tu uso real. Un conjunto personalizado de calipers forjados que ofrece una mejora del 15 % en resistencia a la pérdida de eficacia aporta un beneficio mínimo en la práctica si nunca presionas tus frenos lo suficiente como para experimentar dicha pérdida en primer lugar. Por el contrario, si estás dejando rendimiento sobre la mesa porque tus frenos no pueden seguir el ritmo de tu conducción, la inversión en construcción forjada genera beneficios cada vez que conduces en pista.

Comprender dónde se sitúa su aplicación en este espectro es una preparación esencial para el siguiente paso: transitar el proceso de pedido personalizado y saber qué preguntas hacer al especificar su configuración ideal de pinzas de freno.

El Proceso de Pedido Personalizado y lo que los Compradores Necesitan Saber

Ha decidido que las pinzas de freno forjadas personalizadas se alinean con sus objetivos de rendimiento. Ahora llega el siguiente paso crítico: transitar el proceso de pedido personalizado sin sentirse abrumado ni cometer errores costosos en las especificaciones. ¿Cuánto van a costar las pinzas de freno para su aplicación específica? ¿Qué información necesita antes de contactar a los fabricantes? Demistifiquemos este proceso para que pueda acercarse a los proveedores con confianza.

A diferencia de pedir piezas estándar del mercado secundario, donde simplemente haces coincidir un número de pieza con tu vehículo, los pinzas forjadas personalizadas requieren un enfoque consultivo. Básicamente, estás colaborando con ingenieros para crear un componente adaptado exactamente a tus necesidades. La calidad de esa colaboración —y del producto final— depende en gran medida de tu preparación.

Preguntas clave para el fabricante de pinzas personalizadas

Presentarse ante un fabricante sin estar preparado es como ir a un sastre sin conocer tus medidas. Antes de comprometerte con cualquier proveedor, necesitas respuestas a estas preguntas esenciales:

- Opciones de grado de material: ¿Qué aleaciones de aluminio o grados de acero ofrece el fabricante? Las opciones comunes incluyen aluminio 6061-T6 y 7075-T6, cada uno con diferentes características de resistencia respecto al peso. Los materiales de mayor grado suelen tener precios más altos, pero ofrecen ventajas de rendimiento medibles.

- Procesos de tratamiento térmico: ¿Cómo procesa el fabricante las pinzas después del forjado? Según Pinzas de freno GDST , después del moldeo o forjado, los cuerpos de las pinzas de freno pasan por un tratamiento térmico para mejorar su resistencia y durabilidad, asegurando que puedan soportar altas temperaturas y tensiones mecánicas durante el frenado. Consulte específicamente sobre el temple T6 para aluminio o la cementación para componentes de acero.

- Certificaciones de calidad: ¿Posee el fabricante la certificación IATF 16949? Esta norma específica del sector automotriz sobre gestión de calidad demuestra un control riguroso de procesos y trazabilidad. Fabricantes como Shaoyi (Ningbo) Metal Technology mantienen esta certificación, lo que indica su compromiso con una calidad constante en todas las series de producción.

- Protocolos de Prueba: ¿Qué validaciones realiza cada pinza antes del envío? Los fabricantes reputados realizan pruebas de presión para detectar fugas, inspecciones dimensionales y verificación del movimiento del pistón. Algunos también llevan a cabo ensayos de niebla salina para evaluar la resistencia a la corrosión y pruebas a alta temperatura para comprobar la tolerancia al calor.

- Plazos de entrega y prototipado: ¿Cuánto tiempo transcurre desde el pedido hasta la entrega? ¿Pueden proporcionar prototipos rápidos para verificar el ajuste? Algunos fabricantes ofrecen capacidades de prototipado en tan solo 10 días, lo que puede acelerar significativamente su desarrollo personalizado.

- Cantidades Mínimas de Pedido: ¿Cuál es la cantidad mínima de pedido (MOQ) para especificaciones personalizadas? Según los estándares de la industria, las cantidades mínimas para pinzas de freno personalizadas suelen oscilar entre 50 y 100 unidades por modelo, aunque algunos fabricantes aceptan pedidos más pequeños inicialmente para clientes nuevos.

- Cobertura de la garantía: ¿Qué defectos están cubiertos y durante cuánto tiempo? Los fabricantes de calidad suelen ofrecer garantías de 12 meses o 30.000 kilómetros en sus pinzas de freno.

Comprensión de los plazos y realidades de producción

Al presupuestar pinzas forjadas personalizadas, el cronograma es tan importante como el costo. Los plazos estándar de entrega son aproximadamente de 40 a 45 días después de la confirmación del pedido para producciones en serie. Sin embargo, la línea de tiempo completa desde la consulta inicial hasta la instalación de las pinzas implica varias fases:

Fase 1 - Desarrollo de especificaciones (1-3 semanas): Trabajarás con ingenieros para definir tamaños de cilindros, configuraciones de pistones, geometría de montaje y selecciones de materiales. Esta fase colaborativa determina todo sobre tu producto final.

Fase 2 - Prototipado (Opcional pero recomendado): Para aplicaciones complejas, fabricar un prototipo para verificar el ajuste evita errores costosos en producción. El prototipado rápido realizado por fabricantes especializados puede entregar unidades de prueba en tan solo 10 días.

Fase 3 - Producción (típicamente 40-45 días): Una vez fijadas las especificaciones, comienza la producción. Esto incluye forja, tratamiento térmico, mecanizado CNC, tratamiento superficial, ensamblaje y pruebas de control de calidad.

Fase 4 - Envío y entrega (1-2 semanas internacionales): Los fabricantes ubicados cerca de importantes centros de envío, como los cercanos al puerto de Ningbo, pueden agilizar la logística de entrega global.

Preparación del Paquete de Especificaciones

Antes de contactar a los fabricantes, reúne esta información para agilizar el proceso de consulta:

- Especificaciones del Vehículo: Año, marca, modelo, peso, potencia y cualquier modificación en la suspensión o chasis que pueda afectar la geometría de los frenos.

- Perfil de Uso Previsto: Sea específico sobre su combinación de conducción: porcentaje de conducción en carretera frente al tiempo en pista, longitudes típicas de la pista, duración de las sesiones y si participa en competiciones cronometradas.

- Restricciones de Montaje: Diámetro y desplazamiento de la rueda, tamaños actuales de los rotores y cualquier limitación de espacio libre proveniente de componentes de suspensión o diseños de ruedas.

- Problemas Actuales del Sistema: ¿Qué problemas está resolviendo? Pérdida de eficacia de los frenos (fading), tacto de pedal inconsistente, flexión del caliper o simplemente actualizar para mayor capacidad.

- Preferencias estéticas: Requisitos de color, preferencias de acabado y si desea marca personalizada o elementos visuales específicos.

Consideraciones de Costo y Propuesta de Valor

Abordemos el elefante en la habitación: ¿cuánto cuestan las pinzas para automóviles cuando se opta por la ruta de forja personalizada? La respuesta honesta es que las pinzas de freno forjadas personalizadas representan una inversión significativa en comparación con las alternativas listas para usar. Al comparar los precios de pinzas Brembo con especificaciones personalizadas, espere que las opciones forjadas personalizadas tengan recargos que van desde el 30% hasta más del 100%, dependiendo de la complejidad.

Sin embargo, los cálculos de costo de pinzas para automóviles deben considerar más que el precio inicial de compra:

- Longevidad: Las pinzas forjadas resisten más ciclos de reconstrucción que las alternativas fundidas, reduciendo los costos de reemplazo a largo plazo para usuarios exigentes en pista.

- Optimización del Rendimiento: Las especificaciones personalizadas eliminan el compromiso inherente en los tamaños listos para usar, mejorando potencialmente los tiempos por vuelta o reduciendo de forma medible las distancias de frenado.

- Valor de reventa: Los sistemas de frenos personalizados bien documentados de fabricantes certificados pueden aumentar el valor de reventa del vehículo, particularmente para construcciones enfocadas en pista.

- Margen de Seguridad: La tranquilidad de saber que sus frenos fueron diseñados específicamente para su aplicación tiene un valor real, especialmente en condiciones exigentes.

Muchos entusiastas se preguntan sobre la pintura de pinzas de freno cerca de mí frente a las opciones de acabado de fábrica. Aunque los servicios de pintura de pinzas de freno posteriores a la fabricación son ampliamente disponibles, los fabricantes personalizados suelen ofrecer recubrimiento en polvo profesional, anodizado o pintura de alta temperatura como parte del proceso de producción. El costo de pintar por separado las pinzas de freno puede oscilar entre 50 y 200 dólares por pinza, lo que hace que el acabado de fábrica durante la producción sea a menudo más rentable para pedidos personalizados.

La clave para maximizar la inversión en sus pinzas de freno forjadas personalizadas es una preparación exhaustiva antes de la primera conversación con el fabricante. Conozca sus especificaciones, entienda sus prioridades y asóciese con fabricantes certificados que puedan guiarlo a través de las decisiones de ingeniería.

Con su paquete de especificaciones preparado y listas las preguntas para el fabricante, se encuentra en una posición óptima para tomar decisiones informadas sobre su proyecto personalizado de pinzas de freno. La consideración final antes de comprometerse implica opciones de personalización estética que complementan las ventajas de rendimiento en las que ha invertido.

Personalización Estética y Acabado Profesional

Ha invertido en pinzas de freno forjadas personalizadas, diseñadas según sus especificaciones exactas. Ahora surge una pregunta que combina forma y función: ¿cómo desea acabar estos componentes premium? La elección adecuada de acabado protege su inversión y hace una declaración visual cada vez que alguien mira a través de sus ruedas. Pero aquí está lo que muchos entusiastas pasan por alto: las decisiones de acabado para pinzas forjadas implican algo más que simplemente elegir su color favorito.

A diferencia de las alternativas producidas en masa, las pinzas de freno forjadas personalizadas requieren un acabado profesional que iguale su construcción premium. Según Carzwerk , la pintura del caliper de freno sirve como una barrera protectora contra la suciedad, la mugre y el calor generado por el frenado intenso. Para componentes forjados diseñados para soportar temperaturas de pista y ciclos térmicos repetidos, el método de acabado que elija afecta directamente la durabilidad y el rendimiento.

Opciones profesionales de acabado para calipers forjados

Tres métodos principales de acabado dominan el mercado de calipers de freno personalizados, cada uno con ventajas distintas según la aplicación. Comprender estas diferencias le ayuda a tomar una decisión informada en lugar de optar simplemente por la opción más conocida.

| Método de Acabado | Durabilidad | Resistencia al calor | Opciones de color | Consideraciones de Costo |

|---|---|---|---|---|

| Anodizado | Excelente - crea una capa de óxido integral que no se agrieta ni se descascara | Excepcional - soporta 1.200 °F o más sin degradación | Paleta limitada; negros, plateados y algunos colores; depende de la aleación | Moderado a alto; requiere equipo especializado y experiencia |

| Recubrimiento en polvo | Muy bueno - más grueso que la pintura, altamente resistente a los impactos | Bueno - la mayoría de las formulaciones soportan entre 400-500 °F; hay versiones de alta temperatura disponibles | Extensa; prácticamente ilimitadas posibilidades de combinación de colores | Moderada; se recomienda aplicación profesional para obtener los mejores resultados |

| Pintura de alta temperatura | Buena - requiere preparación adecuada y puede necesitar retoques con el tiempo | Muy buena - la pintura de pinza de calidad soporta temperaturas superiores a 900°F | Amplia selección; la variedad de colores más accesible | Costo inicial más bajo; es posible hacerlo uno mismo, pero el resultado profesional es mejor |

Anodizado se destaca porque no añade un recubrimiento, sino que transforma la superficie de aluminio misma. Según Products Finishing , las superficies anodizadas aumentan la protección contra la corrosión, la resistencia al desgaste y mejoran la apariencia. La capa de óxido forma parte del metal en lugar de depositarse encima, lo que explica por qué los acabados anodizados no se agrietan ni descascaran incluso bajo uso intensivo en pista. Para pinzas forjadas de aluminio, este proceso crea una durabilidad excepcional con resistencia al calor superior a cualquier recubrimiento aplicado.

Recubrimiento en polvo ofrece el mejor equilibrio entre durabilidad y flexibilidad de color. El proceso de aplicación electrostática crea un recubrimiento más grueso y uniforme que la pintura tradicional. Carzwerk señala que el recubrimiento en polvo es una opción de grado profesional más duradera que la pintura tradicional, lo que la hace ideal para entusiastas que desean una coincidencia de color específica sin sacrificar protección.

Pintura de alta temperatura proporciona el punto de entrada más accesible. Las formulaciones de calidad soportan temperaturas de hasta 900°F o más, suficientes para la mayoría de aplicaciones en carretera y uso ligero en pista. ¿Cuánto cuesta pintar las pinzas con este método? Las aplicaciones caseras en aerosol cuestan entre 20 y 50 dólares en materiales, mientras que las aplicaciones profesionales con brocha, incluyendo la preparación adecuada, suelen costar entre 50 y 100 dólares por pinza.

Personalización de color que resiste las temperaturas de pista

Al seleccionar colores para pinzas de freno pintadas personalizadas, las consideraciones prácticas van más allá de la preferencia personal. Su elección de color afecta tanto a la visibilidad como al comportamiento térmico, factores que importan cuando está llevando estos componentes al límite.

Guía para la selección de color:

- Rojo: La declaración clásica de rendimiento. Alta visibilidad tras las ruedas, universalmente reconocida como un indicador de alto rendimiento. Funciona bien con la mayoría de los colores de vehículos.

- Negro: Elegancia discreta que complementa las configuraciones de lujo y aspecto sigiloso. Muestra el polvo de freno con mayor facilidad, pero combina perfectamente con ruedas oscuras.

- Pinza de Freno Plateada: Acabado inspirado en el OEM que mantiene la apariencia de fábrica mientras aún resalta componentes mejorados. Excelente para configuraciones que priorizan la sofisticación frente al llamativo diseño.

- Amarillo: Opción de alta visibilidad popular en configuraciones orientadas a circuito. Crea un fuerte contraste visual tras la mayoría de los diseños de rueda.

- Colores Personalizados/de Marca: Combine el código de pintura de su vehículo o su diseño de competición. Requiere una coincidencia profesional del color, pero crea una identidad visual coherente.

¿Cuánto cuesta pintar profesionalmente las pinzas de freno? Espere pagar entre 250 y 500 dólares por un acabado profesional completo en las cuatro pinzas, que incluye la preparación adecuada, imprimación de alta temperatura, varias capas de color y protección con barniz transparente. Esta inversión tiene sentido para pinzas forjadas dada su elevada calidad y vida útil prolongada.

Cubiertas de pinza frente a pintura: Una evaluación honesta

Probablemente haya visto cubiertas de pinza comercializadas como una alternativa a la pintura personalizada de pinzas. Abordemos esta comparación con sinceridad.

Las cubiertas de pinza son carcasas decorativas que se sujetan sobre las pinzas existentes, creando la apariencia de componentes de freno más grandes e impresionantes. Cuestan significativamente menos que un acabado profesional y no requieren desmontaje. Sin embargo, presentan inconvenientes importantes para quienes utilizan pinzas forjadas:

- Atrapa el calor: Las cubiertas crean una capa aislante que reduce la disipación de calor, socavando directamente una de las principales ventajas de la construcción forjada.

- Preocupaciones sobre autenticidad: Los entusiastas experimentados reconocen inmediatamente las cubiertas como elementos estéticos y no como componentes reales de rendimiento.

- Problemas de ajuste: Las cubiertas pueden interferir con geometrías personalizadas de pinzas o dimensiones mayores que las estándar, comunes en aplicaciones forjadas.

- Dudas sobre durabilidad: Las cubiertas de plástico o metal delgado pueden vibrar, decolorarse o degradarse debido a los ciclos térmicos que las pinzas forjadas manejan sin problemas.

Para cualquier persona que haya invertido en pinzas de freno forjadas personalizadas, las cubiertas representan una falsa economía. Ya ha adquirido componentes dignos de mostrarse; terminarlos adecuadamente protege esa inversión y exhibe el producto genuino.

Maximice su inversión en acabados

Dada la naturaleza premium de las pinzas forjadas, un acabado profesional durante el proceso de fabricación suele ofrecer un mejor valor que su aplicación posterior al mercado. Al especificar sus pinzas personalizadas, pregunte a los fabricantes sobre opciones de acabado integradas. El recubrimiento en polvo o el anodizado aplicado en fábrica garantizan una preparación adecuada de la superficie y eliminan el riesgo de daños durante el transporte o la instalación antes del acabado.

Si va a realizar el acabado de las pinzas después de la compra, la preparación adecuada determina el éxito. Elimine todos los residuos de líquido de frenos, desengrase completamente y asegúrese de una desmontaje total antes de cualquier aplicación de recubrimiento. Omitir estos pasos provoca fallos de adherencia que hacen perder la inversión en el acabado.

Ya sea que elija la anodización para una máxima durabilidad, el recubrimiento en polvo para flexibilidad de color o la pintura de alta temperatura por su accesibilidad, el acabado que seleccione debe complementar la excelencia ingenieril de sus pinzas forjadas. Con un rendimiento y apariencia optimizados, está listo para tomar la decisión final sobre su proyecto de pinzas de freno personalizadas.

Dando el siguiente paso hacia pinzas de freno forjadas personalizadas

Ha recorrido un camino desde la ciencia metalúrgica hasta las configuraciones de pistones, consideraciones específicas según la aplicación y opciones de acabado. Ahora es momento de sintetizar todo en orientaciones concretas que lo ayuden a avanzar con confianza. ¿Qué pinzas de freno merecen su inversión, y cómo puede asegurarse de asociarse con el fabricante adecuado?

Las pinzas de freno forjadas personalizadas ofrecen ventajas medibles mediante una estructura de grano alineada, la eliminación de porosidad y una densidad superior, pero estos beneficios solo son relevantes cuando se adaptan a aplicaciones que los demandan.

Tomar la Decisión de Inversión Correcta

Resumamos los puntos clave de este análisis en un marco de decisión claro. Los pinzas personalizadas representan una inversión importante, y comprender quién se beneficia más asegura que esté invirtiendo sabiamente.

Las pinzas de freno forjadas personalizadas son ideales para:

- Entusiastas dedicados a circuitos que participan en eventos mensuales o series de carreras competitivas y experimentan pérdida de eficacia del freno con equipos estándar

- Aplicaciones de trabajo pesado que implican remolque frecuente, transporte de carga o conducción en montaña, donde las cargas sostenidas de frenado exigen una gestión térmica superior

- Construcciones de alto rendimiento donde el peso del vehículo supera las 3.500 lbs o las relaciones potencia-peso elevan las exigencias de frenado más allá de la capacidad estándar

- Aplicaciones Profesionales de Carreras que requieren ajuste preciso del equilibrio de frenos y confiabilidad imprescindible

- Entusiastas que buscan especificaciones específicas que las opciones disponibles en el mercado no pueden ofrecer: tamaños personalizados de cilindro maestro, disposición de pistones o geometría de montaje

Al priorizar su selección, concéntrese en:

- Certificaciones del fabricante: La certificación IATF 16949 indica un control de calidad riguroso y una consistencia en los procesos

- Grados de material y tratamiento térmico: Verifique las aleaciones de aluminio o grados de acero específicos ofrecidos y sus especificaciones de temple correspondientes

- Soporte de ingeniería: Asóciese con fabricantes que ofrezcan capacidades de ingeniería internas y que puedan orientar en las decisiones de especificaciones

- Capacidades de prototipado: El prototipado rápido acelera el desarrollo y detecta problemas de ajuste antes del compromiso de producción

- Flexibilidad de producción: Los fabricantes capaces tanto de pequeñas series de prototipos como de producción a gran volumen ofrecen valor estratégico a largo plazo

La ventaja del forjado se multiplica en cada parámetro de rendimiento: ahorro de peso, rigidez estructural, disipación de calor y resistencia a la fatiga. Cuando su aplicación exige lo mejor, la construcción forjada cumple.

Tu camino hacia un rendimiento superior de frenado

¿Listo para avanzar? El éxito en tu proyecto personalizado de pinzas forjadas depende de asociarte con fabricantes cualificados que comprendan tanto la metalurgia como las exigencias de la aplicación. Busca proveedores que demuestren:

- Experiencia en forja en caliente de precisión: El proceso de forja en sí mismo determina la alineación del grano y la optimización de la densidad

- Experiencia específica en automoción: Los componentes de freno exigen comprensión de los ciclos térmicos, los requisitos de fatiga y la criticidad para la seguridad

- Capacidad de servicio completa: Desde la consulta inicial hasta el mecanizado CNC, tratamiento térmico, acabados y verificación de calidad

- Logística Eficiente: Ubicaciones estratégicas de fabricación cerca de puertos importantes agilizan los plazos de entrega globales

Fabricantes como Shaoyi (Ningbo) Metal Technology ejemplifican estas capacidades, combinando la certificación IATF 16949 con ingeniería propia para componentes automotrices robustos. Su ubicación estratégica cerca del puerto de Ningbo permite entregas globales eficientes, mientras que sus capacidades de prototipado rápido, tan rápidas como en 10 días, aceleran la línea de desarrollo personalizado. Ya sea que necesite prototipos iniciales para verificación de ajuste o producción de alto volumen para compromisos en series de carreras, trabajar con fabricantes que ofrecen este espectro completo garantiza el éxito de su proyecto.

Más allá de los cuerpos de la pinza en sí, considere cómo la pintura personalizada de pinzas de freno o el acabado profesional se integran con la identidad visual de su construcción. Muchos fabricantes cualificados de forjas ofrecen opciones de acabado integradas que protegen su inversión mientras brindan la declaración estética que sus pinzas personalizadas merecen.

Sus pinzas de freno, discos y sistema de frenado completo representan la interfaz crítica entre la entrada del conductor y la respuesta del vehículo. Invertir en una construcción forjada personalizada garantiza que esta interfaz funcione impecablemente cuando más importa.

El camino desde comprender las ventajas de las pinzas de freno forjadas personalizadas hasta instalarlas realmente en su vehículo requiere pasos deliberados: definir sus especificaciones, preparar la información de su vehículo, colaborar con fabricantes cualificados y comprometerse con la asociación de ingeniería que ofrece resultados óptimos. Con el conocimiento adquirido, está preparado para transitar este proceso con confianza y lograr el rendimiento de frenado que exige su aplicación.

Preguntas frecuentes sobre pinzas de freno forjadas personalizadas

1. ¿Vale la pena actualizar las pinzas?

Los pinzas de freno forjadas personalizadas valen la inversión en aplicaciones específicas. Los entusiastas del circuito que participan en eventos mensuales, situaciones de remolque pesado y vehículos que superan las 3.500 libras se benefician más de la construcción forjada. La estructura de grano alineada elimina la porosidad, proporcionando una disipación de calor y resistencia a la fatiga superiores, lo que evita el desvanecimiento del freno durante un uso exigente. Sin embargo, para conducción deportiva ocasional en carretera, las pinzas de rendimiento estándar pueden ser suficientes. Evalúe la frecuencia anual de uso en pista, el peso del vehículo y la intensidad de conducción antes de decidirse. Fabricantes certificados según IATF 16949 garantizan calidad, haciendo que la inversión premium sea justificada en aplicaciones de alto rendimiento serias.

¿Son mejores las pinzas de freno OEM que las de posventa?

Las pinzas OEM ofrecen ajuste y calidad garantizados, pero carecen de personalización para necesidades específicas de rendimiento. Las pinzas forjadas personalizadas superan a las opciones OEM cuando su aplicación exige especificaciones optimizadas. A diferencia de los componentes OEM producidos en masa, las pinzas forjadas personalizadas permiten tamaños de cilindro, configuraciones de pistones y grados de materiales adaptados al peso de su vehículo y su uso previsto. Para conducción diaria según especificaciones de fábrica, las piezas OEM son suficientes. Para uso en pista, remolque pesado o construcciones de alto rendimiento, las pinzas forjadas del mercado secundario de fabricantes certificados ofrecen ventajas medibles en rigidez, ahorro de peso y gestión térmica que las alternativas OEM no pueden igualar.

3. ¿Por qué son mejores las pinzas Brembo?

Las pinzas Brembo obtienen su reputación gracias a procesos de forja probados en competición que ofrecen una rigidez superior, un mejor control térmico y una sensación óptima del pedal. Su construcción forjada alinea la estructura cristalina para lograr relaciones excepcionales de resistencia respecto al peso, eliminando al mismo tiempo la porosidad que provoca fallos relacionados con el calor. Sin embargo, pinzas forjadas personalizadas de fabricantes cualificados pueden igualar o superar estos beneficios cuando las especificaciones se adaptan exactamente a su aplicación. La ventaja clave de cualquier pinza forjada, incluida Brembo, radica en el proceso de fabricación en sí, más que únicamente en la marca. Busque certificación IATF 16949 y capacidades de ingeniería internas al evaluar alternativas.

4. ¿Cuáles son las ventajas de las pinzas monobloque?

Las pinzas monobloque forjadas están mecanizadas a partir de una única pieza de metal forjado, eliminando juntas o uniones que podrían flexionarse bajo fuerzas extremas de apriete. Esta construcción de una sola pieza ofrece una rigidez mejorada, lo que se traduce en una respuesta más precisa del pedal y un contacto constante entre las pastillas y el disco durante frenadas agresivas. Combinado con la estructura granular alineada del proceso de forja, los diseños monobloque maximizan las ventajas metalúrgicas del forjado. Destacan en aplicaciones de pista, donde las configuraciones de múltiples pistones generan fuerzas enormes. El inconveniente es una mayor complejidad y costo de fabricación, lo que las hace ideales para vehículos de alto rendimiento dedicados, en lugar de configuraciones exclusivas para carretera.

5. ¿Cuánto tiempo tarda la fabricación de pinzas de freno forjadas personalizadas?

La producción personalizada de pinzas de freno forjadas suele durar entre 40 y 45 días tras la confirmación del pedido, pero la línea de tiempo completa incluye fases adicionales. El desarrollo de especificaciones con ingenieros requiere de 1 a 3 semanas para finalizar tamaños de cilindro, configuraciones de pistón y grados de material. La prototipificación rápida opcional para verificar el ajuste puede completarse en tan solo 10 días. El envío internacional añade de 1 a 2 semanas según la ubicación. Los fabricantes estratégicamente ubicados cerca de puertos importantes como Ningbo agilizan la entrega global. Planifique un total de 8 a 12 semanas desde la consulta inicial hasta la instalación, dejando tiempo de margen para cualquier ajuste de especificaciones durante la fase de consulta de ingeniería.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —