- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Piezas de automóvil personalizadas de aluminio forjado: resistencia y precisión

Time : 2025-12-19

TL;DR

Las piezas personalizadas para automóviles de aluminio forjado son componentes de alta resistencia y ligeros, producidos por fabricantes especializados para aplicaciones automotrices exigentes. El proceso de forja crea piezas con una estructura de grano superior, lo que las hace significativamente más resistentes y duraderas que las alternativas fundidas o mecanizadas. Esto resulta en un mejor rendimiento del vehículo, una mayor eficiencia de combustible y una confiabilidad excepcional para componentes críticos como ruedas, partes de suspensión y componentes del motor.

La Superioridad del Aluminio Forjado para Componentes Automotrices

Cuando el rendimiento, la seguridad y la eficiencia son fundamentales, la elección del material y del proceso de fabricación es crítica. El aluminio forjado destaca como una opción premium para componentes automotrices, ofreciendo un conjunto distintivo de ventajas frente a materiales tradicionales como el acero o procesos como la fundición. El proceso de forja, que consiste en moldear aleaciones de aluminio bajo una presión inmensa, refina la estructura interna del grano metálico, alineándola con la forma final de la pieza. Esta mejora metalúrgica es el origen de sus cualidades superiores.

Una de las ventajas más significativas es una relación resistencia-peso excepcional. Las piezas forjadas de aluminio pueden ser tan resistentes como ciertos componentes de acero, aunque considerablemente más ligeras. Esta reducción de peso es crucial en vehículos modernos para mejorar el consumo de combustible, reducir las emisiones y potenciar la dinámica de conducción al disminuir la masa no suspendida. Además, el proceso de forja elimina defectos comunes presentes en la fundición, como porosidad, contracción y sopladuras, lo que resulta en un material más denso y uniforme, con una durabilidad y resistencia a la fatiga sobresalientes. Esto hace que las piezas forjadas sean ideales para aplicaciones de alto estrés, como brazos de suspensión, pinzas de freno y ruedas, donde el fallo no es una opción.

La precisión lograda mediante la forja en matriz cerrada (un método común para piezas personalizadas) también significa que los componentes pueden fabricarse con formas casi definitivas. Esto minimiza la necesidad de mecanizado secundario extenso, ahorrando tiempo y coste en el ciclo de producción. Los componentes resultantes presentan tolerancias estrechas y excelentes acabados superficiales, lo que contribuye tanto al rendimiento como a la estética. A continuación se muestra una comparación que resalta las diferencias clave entre el aluminio forjado y el aluminio fundido.

| Característica | Aluminio Forjado | Aluminio fundido |

|---|---|---|

| Resistencia y durabilidad | Superior debido a la estructura granular refinada y continua. Alta resistencia a la fatiga y al impacto. | Resistencia inferior debido a la orientación aleatoria del grano y la posibilidad de defectos internos como porosidad. |

| Peso | La mayor resistencia permite diseños de piezas más ligeras para el mismo nivel de rendimiento. | A menudo requiere más material (y por tanto más peso) para alcanzar una resistencia comparable. |

| Integridad Estructural | No poroso y libre de cavidades ocultas, lo que garantiza la máxima fiabilidad. | Puede sufrir porosidad, contracción y otros defectos de fundición que crean puntos débiles. |

| Rendimiento | Ideal para aplicaciones de alta exigencia y críticas para la seguridad donde el fallo no es una opción. | Adecuado para componentes menos críticos con cargas de esfuerzo más bajas. |

| Costo | Mayor costo inicial de utillaje, pero puede ser rentable para producciones de alto volumen debido a menos desperdicio de material y mecanizado. | Costo de utillaje más bajo, lo que lo hace viable para formas complejas en cantidades más pequeñas. |

Comprensión del proceso de forja personalizada de aluminio

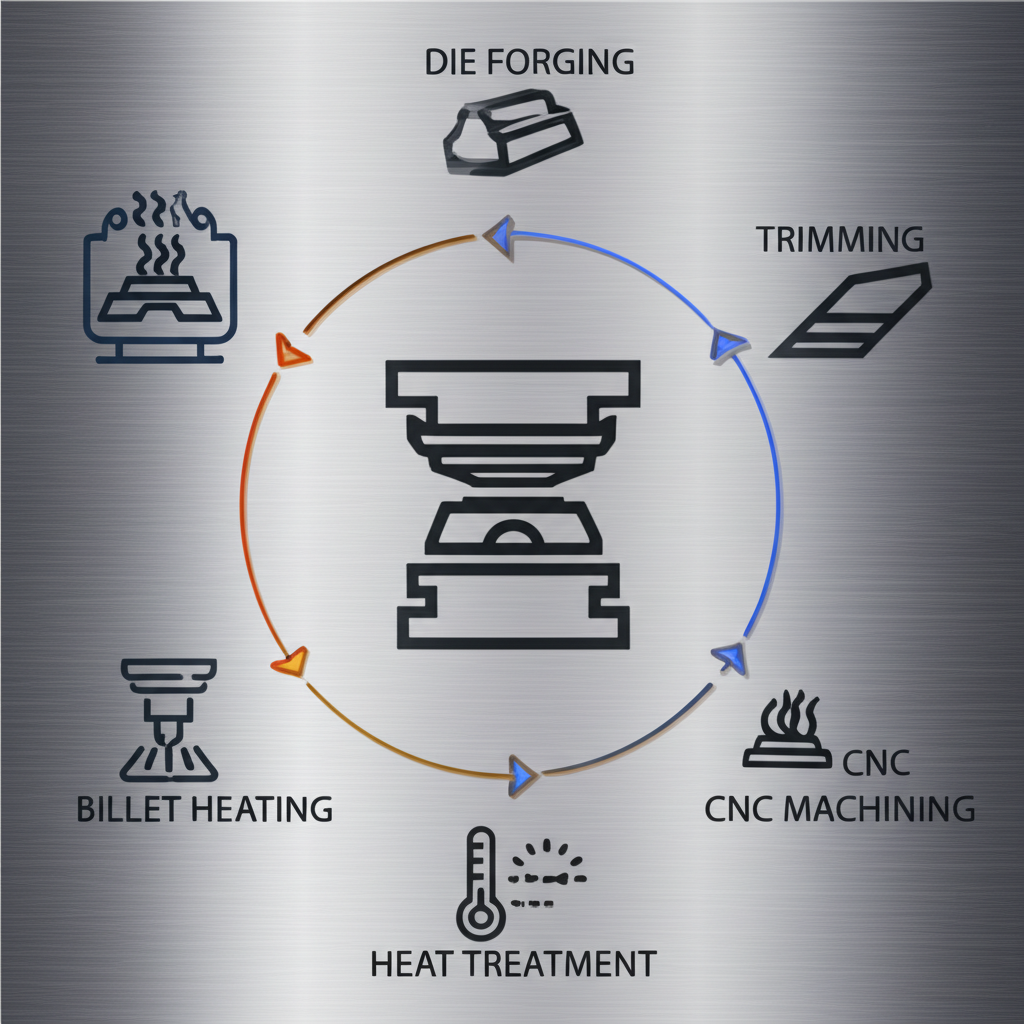

La creación de una pieza personalizada de aluminio forjado es un proceso de ingeniería sofisticado que transforma un simple tocho de aluminio en un componente de alto rendimiento. Aunque el aluminio es más maleable que el acero, requiere un control preciso de la temperatura para lograr las propiedades mecánicas deseadas sin introducir defectos. El método más común para producir piezas automotrices complejas es el forjado en matriz cerrada, también conocido como forjado por impresión. Esta técnica utiliza dos matrices personalizadas que encierran completamente la pieza de trabajo, forzando al metal calentado a adoptar la forma exacta de la matriz. El recorrido típico desde el concepto hasta la pieza terminada implica varias etapas clave.

El proceso es minucioso, asegurando que cada pieza cumpla con especificaciones rigurosas en cuanto a resistencia, peso y precisión dimensional. Cada paso se basa en el anterior para crear un componente estructuralmente superior a sus contrapartes fundidas o mecanizadas.

- Diseño e Ingeniería: El proceso comienza con un modelo 3D detallado y planos técnicos de la pieza final. Los ingenieros analizan el diseño en cuanto a su aptitud para forja, asegurando que la geometría permita un flujo adecuado del material dentro del molde. Esta etapa es fundamental para optimizar la resistencia y minimizar el desperdicio de material.

- Creación de matrices y herramientas: A partir del diseño final, se mecanizan matrices especializadas en acero para herramientas de alta resistencia. Estas matrices presentan una impresión negativa de la pieza deseada. La precisión de la matriz es esencial para la exactitud dimensional del forjado final.

- Calentamiento del tocho: Un bloque sólido de una aleación de aluminio específica, conocido como tocho, se corta al tamaño adecuado y se calienta en un horno a una temperatura precisa. Esta temperatura hace que el aluminio sea maleable, pero se controla cuidadosamente para mantenerla por debajo de su punto de fusión y así preservar su integridad estructural.

- La Operación de Forja: El tocho calentado se coloca en la matriz inferior. Una potente prensa forjadora o martillo fuerza entonces la matriz superior contra el tocho con una presión inmensa, comprimiendo el metal y obligándolo a llenar cada cavidad de la huella de la matriz. Esta acción refina la estructura granular del aluminio.

- Tratamientos posteriores al forjado: Después del forjado, la pieza pasa por varios pasos de acabado. Esto incluye recortar el material sobrante (rebaba), tratamiento térmico (como temple T6) para alcanzar la dureza y resistencia deseadas, y acabados superficiales como granallado o mecanizado CNC para lograr la precisión dimensional final.

Factores clave al elegir un fabricante de forjas personalizadas

Seleccionar el socio de fabricación adecuado es tan crucial como el propio proceso de forja. Las capacidades de un proveedor impactan directamente en la calidad, el rendimiento y la fiabilidad de los componentes finales. Al evaluar posibles fabricantes para sus piezas personalizadas de aluminio forjado, es esencial ir más allá del precio y considerar su experiencia técnica, sistemas de calidad y capacidad general. Un socio sólido actúa como colaborador, ofreciendo retroalimentación en el diseño y sugerencias de materiales para optimizar su componente tanto en rendimiento como en facilidad de fabricación.

Para componentes automotrices robustos y confiables, por ejemplo, un fabricante como Shaoyi Metal Technology ejemplifica las cualidades que se deben buscar. Se especializan en forja en caliente de alta calidad certificada según la norma IATF 16949 para la industria automotriz, que es un estándar de calidad fundamental. Busque empresas que ofrezcan un servicio integral, desde asistencia inicial en el diseño y fabricación interna de matrices hasta una amplia gama de tratamientos posteriores a la forja. La experiencia en materiales también es imprescindible. Un proveedor de primer nivel debe tener un profundo conocimiento sobre diversas aleaciones de aluminio, como las series 2000, 6000 y 7000, y ser capaz de recomendar la aleación ideal según los requisitos específicos de su aplicación en cuanto a resistencia mecánica, temperatura y resistencia a la corrosión.

Finalmente, considere sus capacidades de control de calidad y logística. Un fabricante debe tener procesos rigurosos de inspección en cada etapa. Certificaciones como IATF 16949 para la industria automotriz o AS9100 para aeroespacial indican un compromiso con los más altos estándares de calidad. Una ubicación estratégica y una logística eficiente también pueden garantizar entregas puntuales, lo cual es vital para mantener los cronogramas de producción. Antes de tomar una decisión final, utilice la siguiente lista de verificación para guiar su evaluación.

- Soporte de Ingeniería y Diseño: ¿Ofrecen análisis de diseño para fabricabilidad (DFM) para optimizar su pieza para el proceso de forja?

- Especialización en Materiales: ¿Pueden obtener y trabajar con la aleación de aluminio específica que requiere su aplicación (por ejemplo, 6061, 7075, 2014)?

- Certificaciones de calidad: ¿Cuentan con certificaciones industriales relevantes, como IATF 16949 para la industria automotriz?

- Capacidades internas: ¿Gestionan todo el proceso, incluyendo la creación del troquel, tratamiento térmico y mecanizado de precisión, internamente?

- Capacidad de producción: ¿Pueden manejar el volumen requerido, desde prototipos de pequeñas series hasta producciones a gran escala?

- Antecedentes y Experiencia: ¿Tienen un historial comprobado en la producción de componentes similares para su industria?

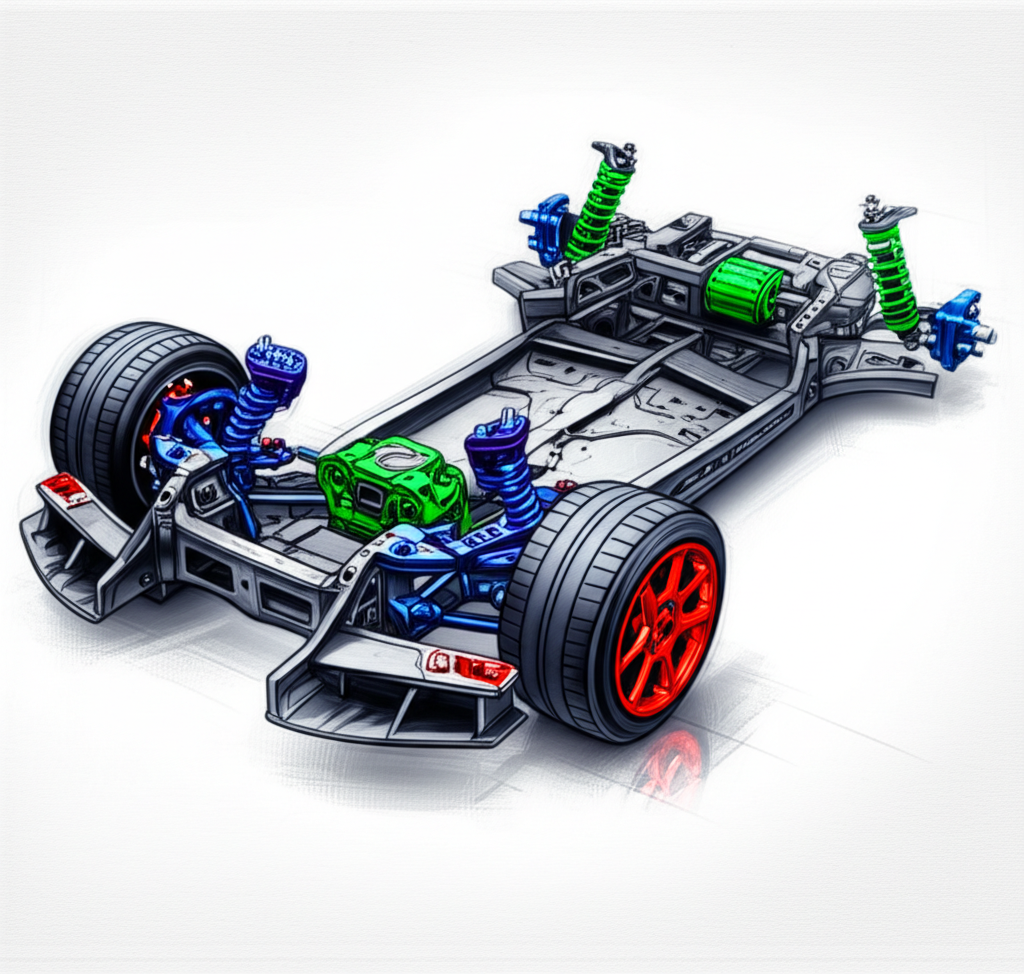

Aplicaciones comunes e innovaciones en piezas automotrices forjadas

La combinación única de resistencia, ligereza y fiabilidad hace del aluminio forjado el material preferido para una amplia variedad de componentes automotrices críticos. Aunque las ruedas forjadas personalizadas son quizás la aplicación más conocida, esta tecnología es fundamental en casi todos los sistemas de un vehículo moderno, desde el chasis hasta el tren motriz. El uso de estos componentes avanzados es una estrategia clave para que los fabricantes de automóviles mejoren el rendimiento, aumenten la seguridad y cumplan con normas de eficiencia cada vez más exigentes.

En los sistemas de suspensión y chasis, el aluminio forjado se utiliza en componentes como brazos de control, nudos de dirección, alojamientos de articulaciones esféricas y extremos de la barra de acoplamiento. Estas piezas están sometidas a tensiones y impactos constantes, y la superior resistencia a la fatiga del forjado garantiza su durabilidad a largo plazo y un funcionamiento seguro. En el tren motriz, los pistones, bielas y cigüeñales forjados de aluminio son esenciales para motores de alto rendimiento, donde deben soportar temperaturas extremas y fuerzas mecánicas, a la vez que minimizan la masa alternativa para alcanzar mayores regímenes de giro y una mejor respuesta del motor.

La innovación no se limita a los vehículos tradicionales. El auge de los vehículos de nueva energía (NEVs) y los vehículos eléctricos (EVs) ha ampliado aún más las aplicaciones del aluminio forjado. En los EVs, la ligereza es aún más crítica para maximizar el alcance de la batería y compensar el peso del paquete de baterías. El aluminio forjado se utiliza en carcasas de motores, componentes de alojamientos de baterías y diversos elementos estructurales. La simplicidad de los diseños de los EVs, con menos piezas móviles, hace que la alta resistencia y fiabilidad de los componentes forjados sea una solución aún más atractiva y rentable para garantizar la integridad a largo plazo del vehículo.

Preguntas Frecuentes

1. ¿Es mejor el aluminio forjado?

Sí, para la mayoría de aplicaciones críticas de rendimiento, el aluminio forjado es significativamente mejor que el aluminio fundido. El proceso de forja refina la estructura granular del metal, eliminando la porosidad y mejorando su resistencia, ductilidad y resistencia al impacto y a la fatiga. Esto da como resultado componentes que son más resistentes y más confiables que sus equivalentes fundidos.

2. ¿Se puede forjar aluminio como se hace con el acero?

Aunque ambos metales pueden forjarse, el proceso difiere. El aluminio tiene una temperatura de forja más baja que el acero y un rango de temperatura más estrecho en el cual puede moldearse eficazmente. Requiere un control muy preciso de la temperatura para evitar defectos como grietas. Sin embargo, el aluminio también es más maleable que el acero, lo que permite formarlo en formas complejas con menos presión.

3. ¿Cuáles son los 4 tipos de forja?

Los cuatro tipos principales de procesos de forja son forja en matriz abierta, forja en matriz cerrada (o forja en matriz impresionada), forja en frío y forja de anillos laminados sin soldadura. La forja en matriz impresionada es el método más común para producir piezas automotrices personalizadas y complejas con alta precisión. La forja en frío se realiza a temperatura ambiente o cercana a ella y se utiliza para metales más blandos, con el fin de crear piezas con un excelente acabado superficial y precisión dimensional.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —