- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Casquillos de aluminio extruido personalizados para la excelencia automotriz

Time : 2025-12-08

TL;DR

Fabricamos bujes de aluminio extruidos personalizados diseñados para aplicaciones automotrices exigentes. Estos componentes de precisión ofrecen una combinación superior de ligereza, durabilidad, alta resistencia y resistencia a la corrosión. Al aprovechar procesos avanzados de extrusión y mecanizado CNC, entregamos bujes personalizados que mejoran el rendimiento, la longevidad y la eficiencia del vehículo, adaptados a sus especificaciones exactas.

¿Por qué elegir aluminio extruido personalizado para bujes automotrices?

En la industria automotriz, el rendimiento de cada componente es fundamental. Los bujes de aluminio extruidos personalizados son cada vez la opción preferida frente a materiales tradicionales como el acero o el caucho por varias razones convincentes. La ventaja principal radica en la excepcional relación resistencia-peso del aluminio. A medida que los fabricantes buscan mejorar el consumo de combustible y reducir las emisiones, aligerar los vehículos sin sacrificar la durabilidad es primordial. Las piezas de aluminio pesan significativamente menos que sus equivalentes de acero, contribuyendo directamente a un mejor rendimiento y eficiencia del vehículo.

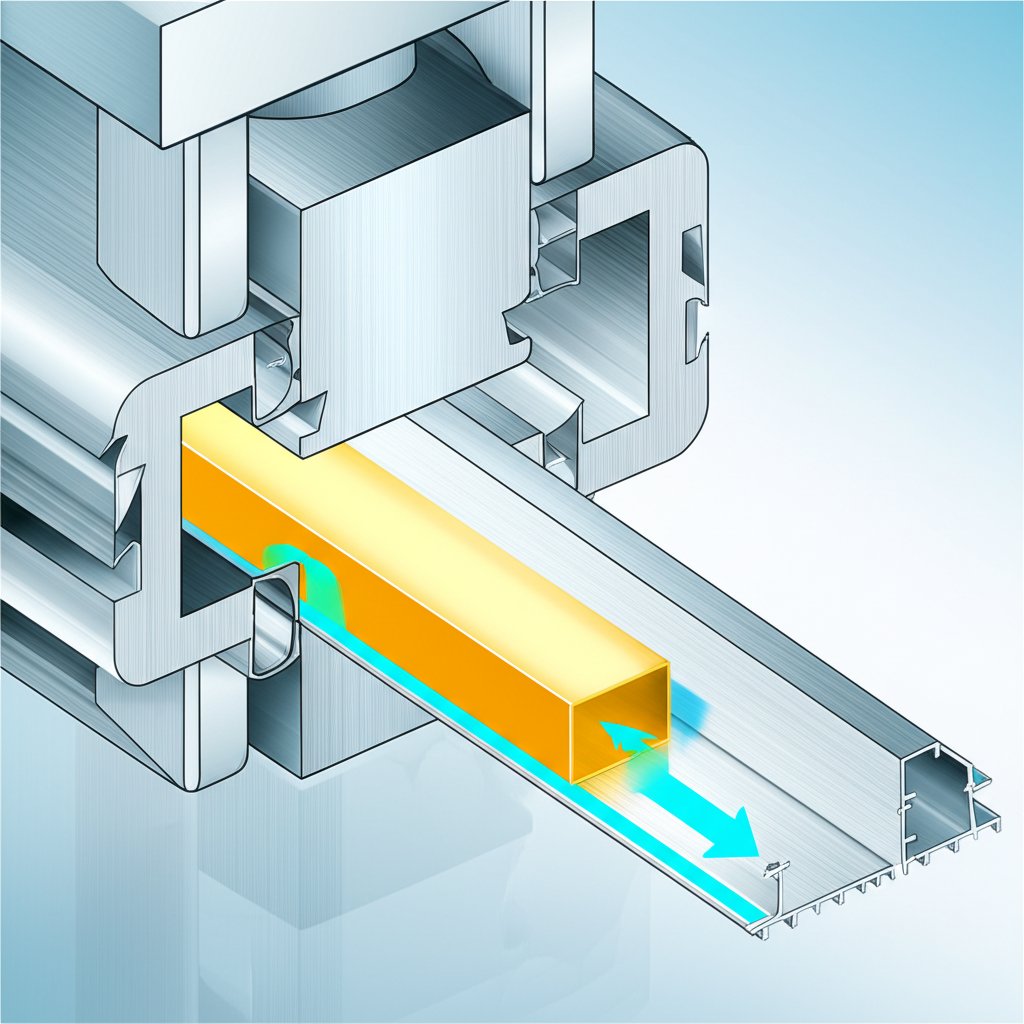

El propio proceso de extrusión mejora aún más las propiedades inherentes del aluminio. Al forzar la aleación de aluminio calentada a través de una matriz personalizada, se compacta el material, obteniendo una estructura granular densa y uniforme que es extremadamente resistente y resiliente. Este proceso permite crear perfiles de sección transversal complejos que serían imposibles de lograr únicamente mediante mecanizado convencional. El resultado es un buje diseñado para un rendimiento óptimo en entornos de alta tensión, como las suspensiones y los chasis de vehículos.

Más allá de la resistencia y el peso, el aluminio ofrece una resistencia natural a la corrosión, una característica crucial para piezas expuestas a condiciones severas en la carretera y a elementos ambientales. A diferencia del acero, que puede oxidarse y degradarse, el aluminio forma una capa protectora de óxido que lo protege contra la humedad y la sal. Esto se traduce en una vida útil más larga para componentes críticos, garantizando fiabilidad y reduciendo los costos de mantenimiento durante toda la vida útil del vehículo. Estas ventajas hacen del aluminio un material ideal para aplicaciones automotrices de alto rendimiento.

Nuestro Proceso de Fabricación: Del Diseño a la Pieza de Precisión

La creación de una bujía de aluminio personalizada que cumpla con las exigentes demandas del sector automotriz requiere un proceso de fabricación meticuloso y de múltiples etapas. Es un recorrido desde un concepto sencillo hasta un componente diseñado con precisión, asegurando que cada pieza ofrezca rendimiento y fiabilidad. Para proyectos automotrices que requieren este nivel de detalle, asociarse con un especialista es fundamental. Por ejemplo, un socio de confianza como Shaoyi Metal Technology proporciona un servicio integral llave en mano, gestionando todo desde el diseño inicial hasta la producción a gran escala bajo un sistema de calidad certificado según la norma IATF 16949, un estándar fundamental para proveedores automotrices.

El proceso generalmente sigue estos pasos clave:

- Consultoría y Diseño: El proceso comienza con una consulta exhaustiva para comprender la aplicación específica, los requisitos de rendimiento y las condiciones operativas del cliente. Normalmente, los clientes proporcionan planos técnicos o modelos 3D. En esta etapa, los ingenieros revisan el diseño en cuanto a su facilidad de fabricación y pueden sugerir modificaciones para optimizar la resistencia, el peso y la relación costo-eficacia.

- Selección de material: En función de los requisitos de diseño, se selecciona una aleación de aluminio específica. Diferentes aleaciones ofrecen propiedades variables en cuanto a resistencia, mecanizabilidad y resistencia a la corrosión. Esta elección fundamental garantiza que el casquillo terminado pueda soportar las tensiones operativas para las que está destinado.

- Extrusión: Un lingote calentado de la aleación de aluminio seleccionada es forzado a través de una matriz de acero endurecido. Esto forma un perfil largo y continuo con la forma exacta de la sección transversal del casquillo. Este paso es el que define la geometría fundamental y la integridad estructural de la pieza.

- Corte y mecanizado CNC: El perfil extruido luego se corta en las longitudes requeridas. A continuación, cada pieza pasa por un mecanizado de precisión CNC (Control Numérico por Computadora). Este paso es crucial para lograr tolerancias estrechas, crear características como ranuras o bridas, y garantizar un ajuste perfecto. Se utilizan procesos como torneado y fresado CNC para perfeccionar la pieza hasta sus dimensiones finales exactas.

- Acabado y Garantía de Calidad: Después del mecanizado, los casquillos pueden someterse a tratamientos superficiales para mejorar sus propiedades. Opciones como el anodizado pueden aumentar la dureza superficial y la resistencia a la corrosión, mientras que el recubrimiento en polvo puede proporcionar un acabado duradero y coloreado. Finalmente, cada pieza pasa por rigurosas verificaciones de control de calidad, utilizando a menudo herramientas como una máquina de medición por coordenadas (CMM), para verificar que todas las dimensiones y especificaciones cumplan con los requisitos del cliente antes del envío.

Aplicaciones y Soluciones Automotrices

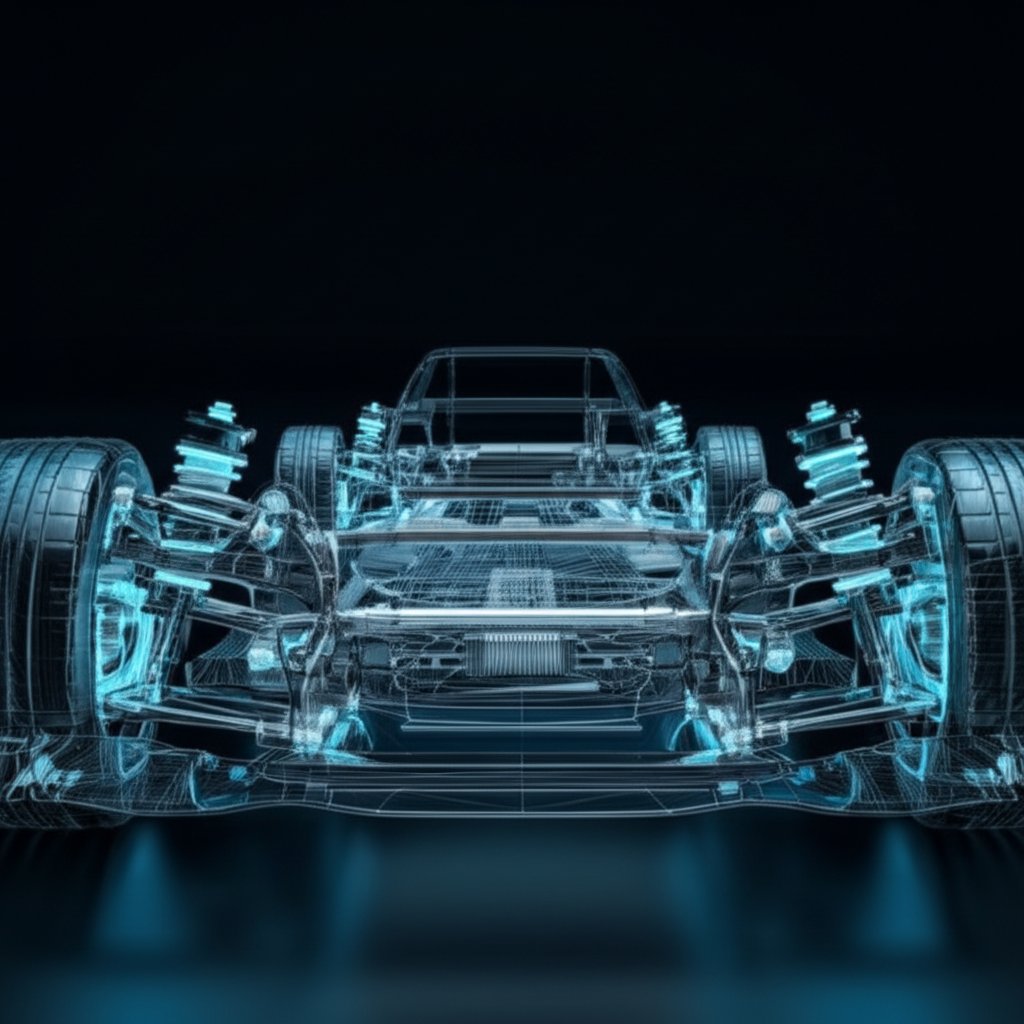

Los casquillos de aluminio extruidos a medida son fundamentales para el rendimiento moderno de los vehículos, proporcionando estabilidad y reduciendo la fricción en numerosos sistemas críticos. Sus propiedades únicas los hacen adecuados para una amplia gama de aplicaciones de alto esfuerzo donde la precisión y la durabilidad son imprescindibles.

Una de las aplicaciones más comunes es en los sistemas de suspensión de vehículos. Las bujías se utilizan en brazos de control, soportes de amortiguadores y uniones de dirección para absorber vibraciones, reducir el ruido y permitir un movimiento controlado entre los componentes. La rigidez del aluminio proporciona una sensación más directa y receptiva al conductor en comparación con las bujías de caucho más blandas, mejorando la maniobrabilidad y estabilidad, especialmente en vehículos de alto rendimiento.

También son fundamentales en el chasis y en el bastidor auxiliar del vehículo. El bastidor auxiliar, que soporta el motor, la transmisión y la suspensión, está sometido a enormes tensiones mecánicas. Según información de ODMetals , las extrusiones personalizadas de aluminio son ideales para bastidores auxiliares porque proporcionan la resistencia y rigidez necesarias, a la vez que protegen contra la fatiga y los esfuerzos ambientales. De manera similar, las bujías de aluminio se utilizan en soportes del motor y otros componentes del chasis para mantener la alineación y gestionar las vibraciones, contribuyendo a una conducción más suave y silenciosa.

Además, los perfiles de aluminio extruido desempeñan un papel en los sistemas de gestión de impactos. Las aleaciones de aluminio pueden diseñarse para absorber una mayor cantidad de energía de impacto que el acero de resistencia similar, deformándose de manera predecible para proteger a los ocupantes del vehículo. Los casquillos y otros perfiles extruidos se utilizan en vigas transversales y paragolpes, donde su combinación de bajo peso y alta absorción de energía constituye una ventaja significativa en materia de seguridad. Esto los hace esenciales no solo para el rendimiento, sino también para la estructura básica de seguridad del vehículo.

Especificaciones de materiales y opciones de aleaciones

Seleccionar la aleación de aluminio adecuada es un paso crítico que determina las características finales de rendimiento del casquillo. Aunque hay muchas calidades disponibles, algunas son particularmente adecuadas para el exigente entorno automotriz. Cada aleación ofrece un equilibrio único entre resistencia, resistencia a la corrosión, mecanizabilidad y costo. La elección depende completamente de la aplicación específica, desde componentes interiores de baja carga hasta piezas de suspensión de alta carga. Por ejemplo, Beska Mold destaca que el aluminio se elige a menudo por sus propiedades de ligereza y resistencia a la corrosión en aplicaciones como vehículos eléctricos e interiores aeroespaciales.

A continuación se muestra una comparación de las aleaciones de aluminio más comunes utilizadas para casquillos personalizados:

| Aleación | Propiedades clave | Mejor para (aplicación) |

|---|---|---|

| 6061-T6 | Excelente resistencia a la corrosión, buena mecanizabilidad, alta soldabilidad, resistencia media. El temple T6 indica que ha sido tratado térmicamente por solución y envejecido artificialmente para obtener la máxima resistencia. | Componentes estructurales de uso general, piezas de suspensión y aplicaciones donde se necesita un equilibrio entre resistencia y resistencia a la corrosión. |

| 7075-T6 | Relación resistencia-peso muy alta, comparable con muchos aceros. Excelente resistencia a la fatiga. Menor resistencia a la corrosión y soldabilidad en comparación con el 6061. | Aplicaciones de alto esfuerzo y rendimiento crítico, como nudos de dirección, brazos de control y otros componentes del chasis donde son esenciales la máxima resistencia y el peso mínimo. |

| 6082-T6 | A menudo llamada "aleación estructural", tiene propiedades mecánicas ligeramente superiores al 6061 y excelente resistencia a la corrosión. Es altamente resistente a la fisuración por corrosión bajo tensión. | Aplicaciones estructurales altamente solicitadas, incluyendo subbastidores y componentes portantes del chasis que requieren durabilidad superior en entornos agresivos. |

| 5052 | Excelente resistencia a la corrosión por agua salada, buena trabajabilidad. No es tratable térmicamente, por lo que tiene menor resistencia en comparación con las aleaciones de las series 6xxx y 7xxx. | Aplicaciones en entornos marinos o costeros, o partes no estructurales donde la resistencia a la corrosión es la prioridad frente a la alta resistencia. |

En última instancia, consultar con nuestro equipo de ingeniería es la mejor manera de determinar la aleación ideal para su proyecto. Podemos ayudarle a evaluar estas opciones para garantizar que sus bujes personalizados cumplan y superen sus expectativas de rendimiento.

Cómo obtener una cotización para sus bujes personalizados

Iniciar el proceso para sus bujes de aluminio extruido personalizados es sencillo. Para ofrecerle una cotización precisa y oportuna, necesitamos comprender claramente las especificaciones técnicas de su proyecto. Preparar esta información de antemano garantizará un proceso ágil y eficiente, llevando su proyecto del concepto a la producción sin demoras.

Siga estos sencillos pasos para comenzar:

- Prepare sus dibujos técnicos: La información más importante es un dibujo técnico detallado o un modelo 3D CAD del buje. Incluya todas las dimensiones, tolerancias y características específicas. Son aceptables formatos de archivo comunes como DWG, DXF, STEP o PDF.

-

Especifique sus requisitos: Junto con el dibujo, proporcione los siguientes detalles:

- Aleación del material: Indique la aleación de aluminio deseada (por ejemplo, 6061-T6, 7075-T6) o describa las necesidades de rendimiento para que podamos recomendar una.

- Cantidad: Indíquenos el volumen requerido, ya sea para una producción de prototipo o a gran escala.

- Detalles de la aplicación: Describa brevemente dónde y cómo se utilizará el buje. Este contexto ayuda a nuestros ingenieros a garantizar que el diseño y el material sean perfectamente adecuados para la aplicación.

- Requisitos de acabado: Indique si se requieren tratamientos superficiales como anodizado o recubrimiento en polvo.

- Envía tu solicitud: Envíe toda la información a través de nuestro formulario en línea de solicitud de presupuesto o directamente al correo electrónico de nuestro equipo de ingeniería. Revisaremos su solicitud y normalmente responderemos con un presupuesto detallado en un plazo de 24 a 48 horas.

Nuestro equipo está listo para ayudarle en cada paso. Si tiene alguna pregunta o necesita orientación sobre su diseño, no dude en contactarnos directamente. Estamos comprometidos a ofrecerle soluciones de alta calidad, diseñadas con precisión, para sus necesidades automotrices.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —