- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Chapa de Aluminio Personalizada: 9 Puntos Esenciales Antes de Realizar el Pedido

Time : 2026-01-09

Comprensión de los fundamentos de la chapa de aluminio personalizada

Cuando recorre una instalación moderna de fabricación, notará aluminio en todas partes. Desde componentes aeroespaciales hasta elementos arquitectónicos, este material versátil da forma a innumerables productos que usamos diariamente. Pero aquí está el detalle: no toda la chapa de aluminio es igual. Comprender la diferencia entre las chapas de aluminio estándar y las opciones personalizadas puede ahorrarle tiempo, dinero y problemas en su próximo proyecto.

La chapa de aluminio personalizada se refiere a chapas de aluminio que se fabrican para cumplir requisitos específicos del proyecto, en lugar de adquirirse en configuraciones predeterminadas y listas para usar. Mientras que la chapa de aluminio estándar viene en dimensiones fijas , calibres y acabados, los productos de aluminio personalizados se adaptan desde cero para coincidir exactamente con sus especificaciones.

Qué hace que la chapa de aluminio sea personalizada

Piense en la chapa de aluminio estándar como comprar ropa en una tienda. Sirve para fines generales, pero el ajuste podría no ser perfecto. La fabricación personalizada, por otro lado, es como tener un sastre que cree algo específicamente para usted. El proceso de fabricación de aluminio comienza con la comprensión de los requisitos de su aplicación, y luego avanza a través de la selección de materiales, corte preciso, conformado y acabados.

Varias características fundamentales definen el trabajo personalizado:

- Dimensiones precisas: Piezas cortadas a medidas exactas con tolerancias estrechas, en lugar de láminas estándar de 4 por 8 pies

- Selección específica de aleación: La clase correcta de aluminio elegida según las necesidades de resistencia, resistencia a la corrosión y capacidad de conformado

- Acabados superficiales adaptados: Opciones que van desde anodizado hasta recubrimiento en polvo, adaptadas a los requisitos estéticos y funcionales

- Especificaciones basadas en la aplicación: Cada aspecto diseñado en función del desempeño que tendrá la pieza en su entorno previsto

Por qué los fabricantes eligen la personalización frente a materiales estándar

La lámina estándar de aluminio ofrece comodidad y costos iniciales más bajos para aplicaciones generales como paneles de techo o sistemas de conductos básicos. Sin embargo, esta comodidad conlleva limitaciones significativas. Los proyectos que requieren precisión, diseños complejos o dimensiones no estándar simplemente no pueden ser atendidos eficazmente con opciones prefabricadas.

Industrias como la automotriz, aeroespacial, electrónica y manufactura industrial requieren cada vez más componentes que cumplan especificaciones exactas y soporten condiciones operativas rigurosas. Según especialistas del sector , las láminas metálicas personalizadas ofrecen la integridad estructural, la precisión funcional y el atractivo estético que las opciones estándar no pueden proporcionar.

Esto es lo que diferencia los productos personalizados de los estándar en láminas de aluminio:

- Flexibilidad en el diseño: Formas complejas y características intrincadas alcanzables sin comprometer la integridad del material

- Precisión dimensional: Tolerancias medidas en milésimas de pulgada en lugar de ajustes aproximados

- Optimización de Materiales: Menos residuos ya que las piezas se cortan específicamente para su proyecto

- Acabado integrado: Tratamientos superficiales aplicados como parte del flujo de trabajo de fabricación

- Aseguramiento de calidad: La inspección en cada etapa garantiza que las piezas cumplan con los criterios de rendimiento

La creciente demanda en diversas industrias refleja una realidad sencilla: cuando importan el rendimiento y la confiabilidad, las chapas metálicas de aluminio personalizadas ofrecen resultados que los materiales estándar no pueden igualar. Ya sea que esté adquiriendo piezas para cajas de equipos electrónicos, componentes de HVAC o maquinaria de precisión, comprender estos fundamentos le permite tomar decisiones de compra más inteligentes.

Guía de selección de aleaciones de aluminio para cada aplicación

Ahora que comprende lo que hace única a la chapa de aluminio personalizada, la siguiente decisión crítica consiste en elegir la aleación adecuada. ¿Suena complicado? No tiene por qué serlo. Piense en las aleaciones de aluminio como en diferentes grados de acero o tipos de madera. Cada una aporta características específicas, y seleccionar la incorrecta puede comprometer todo su proyecto.

El metal de aluminio no es un material universal. La aleación que elija influye directamente en cómo se desempeñan sus piezas bajo tensión , resisten la corrosión, aceptan soldaduras y se forman en formas complejas. Tomar una decisión informada aquí evita retrabajos costosos y asegura que su chapa de aluminio personalizada cumpla con las exigencias del mundo real.

Análisis de las aleaciones de aluminio más populares para proyectos con chapa metálica

Al revisar especificaciones, encontrará números de cuatro dígitos como 3003, 5052, 6061 y 7075. Estos no son códigos aleatorios. Identifican familias específicas de aleaciones de aluminio, cada una diseñada para características de rendimiento distintas.

Según datos industriales de comparación de aleaciones, los elementos de aleación principales determinan el comportamiento de cada grado:

- 3003 (Aluminio-Manganeso): Contiene manganeso como elemento de aleación principal, mejorando la resistencia a la corrosión y la resistencia frente al aluminio puro

- 5052 (Aluminio-Magnesio): El magnesio proporciona una excelente resistencia a la corrosión y buena resistencia sin necesidad de tratamiento térmico

- 6061 (Aluminio-Magnesio-Silicio): Combina magnesio y silicio para obtener resistencia, resistencia a la corrosión y excelente maquinabilidad

- 7075 (Aluminio-Zinc): El zinc crea una de las aleaciones de aluminio más resistentes disponibles, preferida en aplicaciones aeroespaciales

A continuación se muestra una comparación completa para guiar su selección:

| Aleación | Resistencia a la corrosión | Formabilidad | Soldabilidad | Clasificación de resistencia | Aplicaciones Ideales |

|---|---|---|---|---|---|

| 3003 | Bueno | Excelente | Excelente | Moderado | Cubiertas, utensilios de cocina, tanques de almacenamiento, componentes de HVAC |

| 5052 | Excelente | Excelente | Excelente | Bueno | Equipos marinos, dispositivos médicos, tanques de combustible, recipientes a presión |

| 6061 | Bueno | Excelente | Excelente | Excelente | Componentes estructurales, tuberías, marcos de bicicletas, equipos eléctricos |

| 7075 | Excelente | Bajo | Bajo | El superior | Estructuras aeroespaciales, aplicaciones militares, piezas automotrices de alto rendimiento |

Ajuste de las propiedades de la aleación a las necesidades de su aplicación

Los números en una tabla solo cuentan parte de la historia. ¿Qué significan realmente estas propiedades cuando sus piezas están en servicio? Analicemos cada característica en términos prácticos.

Resistencia a la corrosión: ¿Estarán sus piezas expuestas a humedad, agua salada o productos químicos? La lámina de aluminio 5052 destaca en entornos marinos precisamente porque no contiene cobre, lo que la hace naturalmente resistente a la degradación por agua salada. Si está fabricando cascos de embarcaciones o señalización exterior, esto es significativamente más importante que para recintos eléctricos interiores.

Formabilidad: ¿Cuánto doblado, conformado o estirado requiere su diseño? Aleaciones como el aluminio 3003 y 5052 se doblan sin grietas, lo que las hace ideales para geometrías complejas. Mientras tanto, la dureza del 7075 resiste el conformado, por lo que es más adecuada para piezas mecanizadas en lugar de componentes de chapa metálica doblados.

Soldabilidad: ¿Requiere soldadura el montaje? Según especialistas en fabricación de chapa metálica, el 7075 tiende a agrietarse después de soldar, por lo que es preferible el ensamblaje mecánico en aplicaciones de alta resistencia. Tanto el 5052 como el 6061 se soldan perfectamente para ensamblajes estructurales.

Clasificación de resistencia: ¿Qué cargas deben soportar sus piezas? La aleación 6061 ofrece un excelente equilibrio entre resistencia y trabajabilidad, lo que explica por qué es la más popular y rentable para aplicaciones de uso general. Cuando la relación resistencia-peso es primordial, la 7075 proporciona aproximadamente 1,5 veces la resistencia de la 6061.

Tratamiento térmico: ¿Puede mejorar las propiedades mediante tratamiento térmico? La 5052 no es apta para tratamiento térmico, dependiendo en su lugar de métodos de deformación en frío para endurecerse. Tanto la 6061 como la 7075 responden excelentemente a procesos de tratamiento térmico como el temple T6, lo que le permite optimizar las propiedades mecánicas tras la fabricación.

Un error común consiste en confundir el aluminio con las láminas de acero aluminizado. Estos son materiales completamente diferentes. Las aleaciones de aluminio no contienen acero. La confusión suele surgir de tratamientos superficiales como la galvanización, que crean compuestos de acero-aluminio para aplicaciones específicas de techado.

Para aplicaciones de chapa de aluminio anodizado, el 6061 acepta excepcionalmente bien el anodizado, produciendo una capa protectora uniforme que mejora tanto la apariencia como la durabilidad. Si su proyecto requiere acabados anodizados coloreados o transparentes, considere esto desde una etapa temprana en el proceso de diseño.

Elegir la aleación adecuada no se trata de encontrar la opción "mejor". Se trata de hacer coincidir las propiedades del material con sus requisitos específicos de rendimiento, necesidades de procesamiento y limitaciones presupuestarias. Con esta base establecida, está listo para abordar la siguiente especificación crítica: la selección de espesor y calibre.

Selección de espesor y calibre simplificada

Ha seleccionado su aleación. Ahora surge la pregunta que confunde a muchos compradores principiantes: ¿qué grosor debe tener su chapa de aluminio? El sistema de calibres añade otra capa de confusión porque funciona al revés de lo que uno esperaría. No se preocupe. Una vez comprenda la lógica, tomar la decisión correcta sobre el espesor resultará sencillo.

El espesor de la hoja de aluminio afecta directamente el rendimiento estructural, el peso, la conformabilidad y el costo. Elegir un espesor incorrecto significa ya sea sobredimensionar (gastar dinero en material que no necesita) o subdimensionar (riesgo de falla de la pieza). Ninguno de estos resultados ayuda al éxito de su proyecto.

Descifrando los Números de Calibre de las Hojas de Aluminio

He aquí la parte contraintuitiva: números de calibre más bajos significan material más grueso . Un calibre 16 de aluminio mide aproximadamente 1,29 mm, mientras que una hoja de aluminio de calibre 18 es más delgada, con unos 1,02 mm. Esta relación inversa se remonta a las operaciones de trefilado del siglo XIX, donde el calibre indicaba cuántas veces el metal pasaba por matrices de estirado. Cuantos más pases, más delgado quedaba el alambre, y por tanto, mayor era el número de calibre.

Según los estándares de la industria de fabricación, el sistema de calibres no es universal para todos los metales. Una lámina de acero de calibre 18 mide 0,0478 pulgadas de espesor, mientras que una lámina de aluminio del mismo calibre mide solo 0,0403 pulgadas. Utilizar una tabla de calibres incorrecta lleva a pedir materiales que son demasiado gruesos o demasiado delgados para su aplicación.

Al trabajar con chapa de aluminio personalizada, encontrará el sistema de calibres Brown & Sharpe (también llamado American Wire Gauge o AWG) como estándar para metales no ferrosos, incluido el aluminio. A continuación, se muestra una tabla de referencia práctica:

| Número de Calibre | Espesor (pulgadas) | Grosor (mm) | Aplicaciones típicas | Costo relativo |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | Tanques de combustible, chasis de vehículos, estructuras pesadas | Alto |

| 12 | 0.0808 | 2.05 | Contenedores de alta presión, carrocerías automotrices, cajas de herramientas | Medio-Alto |

| 14 | 0.0641 | 1.63 | Marcos para paneles solares, conductos de aire acondicionado, recintos industriales | Medio |

| 16 | 0.0508 | 1.29 | Señales, barandillas, estructuras de techos | Medio |

| 18 | 0.0403 | 1.02 | Revestimientos estéticos, limahoyas, paneles ligeros | Baja-Media |

| 20 | 0.0320 | 0.81 | Paneles de aeronaves, carcasas ligeras, latas de bebidas | Bajo |

| 22 | 0.0253 | 0.64 | Electrodomésticos, placas identificativas, molduras decorativas | Bajo |

| 24 | 0.0201 | 0.51 | Cubiertas de aislamiento, molduras automotrices | Bajo |

Una lámina de aluminio de 1/8 (a veces escrita como lámina de aluminio 1 8 en consultas de búsqueda) corresponde aproximadamente a 0,125 pulgadas o cerca de un material de calibre 8. Este espesor entra en la categoría de placa más que de chapa metálica y se utiliza en aplicaciones estructurales pesadas que requieren una capacidad significativa de soporte de carga.

Cómo el espesor afecta el rendimiento y el costo

El espesor no solo trata sobre resistencia. Supone un equilibrio entre cuatro factores competitivos que debe sopesar según los requisitos de su proyecto:

- Integridad estructural: El material más grueso resiste mejor la flexión, las abolladuras y la falla por fatiga bajo carga. Fundamental para componentes portantes.

- Consideraciones de Peso: Cada aumento de espesor añade peso. Las aplicaciones aeroespaciales y automotrices a menudo requieren láminas delgadas de aluminio para minimizar la masa.

- Formabilidad: Las láminas más delgadas se doblan con mayor facilidad y con radios más pequeños. El material más grueso requiere radios de doblado mayores para evitar grietas.

- Implicaciones de costo: El costo del material aumenta proporcionalmente con el espesor. Una lámina de calibre 10 cuesta aproximadamente el doble que una lámina de calibre 20 por pie cuadrado.

Según pautas de especificación de aluminio , el material con un espesor superior a 6 mm (aproximadamente 0.236 pulgadas) pasa de la clasificación de chapa metálica a la de placa. Esta distinción es importante porque normalmente la placa requiere procesos y equipos de fabricación diferentes.

¿Cuándo debe elegirse una lámina delgada de aluminio frente a opciones más gruesas? Las recomendaciones específicas según la aplicación ayudan a clarificar esta decisión:

- Aplicaciones para señalización: el calibre 16 a 20 proporciona rigidez suficiente para letreros interiores manteniendo un peso manejable. Los letreros exteriores pueden requerir calibre 14 para resistencia al viento.

- Paneles automotrices: el calibre 18 a 22 equilibra la conformabilidad para curvas complejas con la resistencia suficiente para paneles de carrocería. Los componentes estructurales requieren calibre 10 a 14.

- Componentes de HVAC: el calibre 14 a 18 soporta los requisitos de presión en conductos de aire, permitiendo además un doblado y solapado fáciles durante la instalación.

- Aplicaciones Estructurales: el calibre 10 a 14 ofrece la capacidad de carga necesaria para bastidores, soportes y elementos de sujeción.

Un factor crítico que a menudo se pasa por alto son las tolerancias de espesor. La medición mostrada en las tablas de especificaciones representa el espesor nominal, no un valor exacto. Normas industriales como ASTM B209 establecen rangos de tolerancia aceptables que varían según el ancho y el espesor de la lámina. Para aplicaciones de precisión, especifique el rango de tolerancia requerido y solicite un Certificado de Prueba de Fábrica que confirme el espesor medido real al momento de la entrega.

Con la aleación y el espesor ya definidos, el siguiente paso consiste en comprender cómo afectan los distintos métodos de fabricación a sus piezas personalizadas de chapa de aluminio.

Métodos de Fabricación y Capacidad de Precisión

Ha seleccionado su aleación. Ha especificado su espesor. Ahora surge la pregunta que determinará la calidad final de su pieza: ¿cómo se cortará realmente su chapa de aluminio personalizada? Comprender los métodos de fabricación no es solo conocimiento académico. Afecta directamente a la tolerancia, al acabado del borde, al tiempo de entrega y al costo del proyecto.

Cuando esté determinando cómo cortar láminas de aluminio, encontrará cuatro tecnologías principales: corte por láser, router CNC, corte por chorro de agua y troquelado. Cada una ofrece ventajas específicas según el espesor del material, la complejidad del diseño y el volumen de producción. Analicemos qué ofrece cada método para que pueda tomar una decisión informada.

Comparación de tecnologías de corte para láminas de aluminio

La mejor manera de cortar láminas de aluminio depende completamente de sus requisitos específicos. Lo que funciona perfectamente para paneles decorativos delgados podría fallar completamente en componentes estructurales gruesos. Según especialistas en fabricación de SendCutSend , la selección del material, el tamaño, las tolerancias y las necesidades de postprocesamiento influyen todos en la elección del método de corte ideal.

A continuación, se muestra una comparación exhaustiva para guiar su decisión de corte de aluminio:

| Método de fabricación | Tolerancia de Precisión | Calidad del borde | Capacidad de espesor | Velocidad Relativa | Factor de Costo |

|---|---|---|---|---|---|

| Corte Láser | ±0,005" (0,13 mm) | Excelente (puede requerir eliminación de rebabas en materiales gruesos) | Hasta 1,0" (25,4 mm) | Más rápida (hasta 2.500 in/min) | Bajo a Medio |

| Fresado CNC | ±0,005" (0,13 mm) | Muy buena (acabado superior en plásticos y compuestos) | Varía según el material | Medio | Medio |

| Corte por Chorro de Agua | ±0,005" (0,13 mm) | Excelente (sin rebabas ni escoria) | Hasta varias pulgadas | Más lento | Más alto |

| Estampado | ±0,005" a ±0,015" | Buena (puede requerir acabado secundario) | Típicamente hasta 0,25" (6,35 mm) | Muy rápida (alto volumen) | Bajo por unidad (alto costo de herramientas) |

El corte por láser: Los láseres de fibra de alta potencia, que van desde 4 kW hasta 12 kW, utilizan un haz de luz amplificado para fundir, quemar y vaporizar el aluminio a lo largo de una trayectoria preprogramada. Este método ofrece una velocidad y precisión excepcionales para cortar láminas de aluminio. Según datos del sector, el corte por láser puede alcanzar velocidades de hasta 2.500 pulgadas por minuto manteniendo tolerancias estrechas. El proceso crea un pequeño «kerf» (el ancho del material eliminado durante el corte), y los fabricantes experimentados compensan esto automáticamente en sus programas.

Una consideración con el corte por láser involucra la zona afectada por el calor (HAZ). Dado que los láseres son procesos térmicos, el material adyacente puede experimentar ligeras alteraciones en sus propiedades. Sin embargo, la velocidad de corte extremadamente rápida y el pequeño diámetro del haz minimizan significativamente la transferencia de calor. Para geometrías simples, la HAZ es prácticamente inexistente.

CNC Routing: A diferencia del corte térmico, las fresadoras CNC utilizan una fresa de carburo giratoria montada en un husillo controlado por ordenador. La fresa penetra en el material y se mueve a lo largo de trayectorias previamente programadas. Este método destaca en plásticos, materiales compuestos y maderas, pero también maneja eficazmente el aluminio. El acabado superficial resultante suele ser superior al del corte láser, especialmente en materiales más gruesos.

La fresadora CNC sí tiene limitaciones. Las esquinas internas no pueden ser más agudas que el diámetro de la fresa (típicamente 1/8 de pulgada), lo que requiere un radio mínimo de 0,063 pulgadas en todos los bordes internos. Además, pequeñas pestañas de sujeción mantienen las piezas durante el mecanizado, lo que puede dejar marcas ligeras que requieren acabado manual.

Corte por chorro de agua: Este proceso utiliza agua a presión extremadamente alta (hasta 60,000 PSI) mezclada con un abrasivo de granate finamente triturado. El chorro erosiona el material sin generar calor, eliminando por completo las preocupaciones relacionadas con la zona afectada por el calor (HAZ). Esto hace que el corte por chorro de agua sea ideal para aplicaciones en las que los efectos térmicos son inaceptables, como componentes aeroespaciales con requisitos estrictos sobre las propiedades del material.

¿Cuál es el inconveniente? El corte por chorro de agua es significativamente más lento que el corte láser y generalmente tiene un costo mayor por pieza. Sin embargo, para materiales difíciles de procesar o cuando la calidad del borde es primordial, la inversión resulta rentable.

Estampado: Para producción de alto volumen, el punzonado utiliza matrices endurecidas para cortar o conformar láminas de aluminio en una sola pasada de prensa. Una vez fabricadas las herramientas, el punzonado produce piezas extremadamente rápido y con bajos costos unitarios. La limitación radica en la inversión inicial en herramientas, lo cual solo resulta económicamente viable en volúmenes elevados de producción.

Qué método de fabricación se adapta a su proyecto

Elegir cómo cortar láminas de aluminio comienza por entender sus prioridades. Hágase estas preguntas:

- ¿Qué tolerancia necesita realmente? Si ±0,009" es suficiente, el corte por chorro de agua se vuelve viable. Si necesita ±0,005" o más ajustado, el corte láser o mediante router CNC es más adecuado.

- ¿Cuál es el espesor del material? Las láminas delgadas favorecen el corte láser. Las placas más gruesas pueden requerir capacidades de corte por chorro de agua.

- ¿Importa la sensibilidad al calor? Aplicaciones aeroespaciales y ciertos usos industriales prohíben completamente los procesos térmicos.

- ¿Cuál es su volumen de producción? Los prototipos y volúmenes bajos se adaptan bien al corte láser o por chorro de agua. Los altos volúmenes justifican la inversión en herramientas de troquelado.

- ¿Qué calidad de borde es aceptable? Las piezas que no requieren acabados secundarios se benefician de los bordes libres de rebabas del corte por chorro de agua.

Además del corte, es probable que su flujo de trabajo de fabricación incluya operaciones secundarias. Según PEKO Precision, un proceso completo de fabricación de chapa metálica generalmente sigue estas etapas:

- Diseño y programación: Los archivos CAD se convierten en instrucciones para la máquina, con trayectorias de herramienta optimizadas para el método de corte elegido

- El corte: El proceso seleccionado crea la geometría básica de la pieza a partir de material plano

- Doblado y conformado: Las dobladoras o equipos de conformado transforman los recortes planos en piezas tridimensionales. Consideraciones clave incluyen la holgura de doblez, la compensación del retorno elástico y los radios mínimos de doblez para evitar grietas

- Unión: Las piezas que requieren ensamblaje pasan por operaciones de soldadura, remachado o fijación mecánica

- Acabado: Tratamientos superficiales como el desbarbado, anodizado o recubrimiento en polvo preparan las piezas para su uso final

Comprender este flujo de trabajo le ayuda a comunicarse eficazmente con socios de fabricación. Al solicitar cotizaciones para chapa metálica personalizada de aluminio, especifique no solo los requisitos de corte, sino también cualquier operación de doblado, conformado o acabado que exija su diseño.

Cada decisión de fabricación repercute en todo el proceso de producción. El método de corte adecuado, combinado con operaciones secundarias apropiadas, proporciona piezas que cumplen con sus especificaciones sin costos ni retrasos innecesarios. Con los fundamentos de fabricación cubiertos, exploremos cómo los acabados superficiales y tratamientos protectivos pueden mejorar sus piezas de aluminio.

Acabados Superficiales y Tratamientos Protectivos

Sus piezas personalizadas de chapa metálica de aluminio están cortadas, conformadas y listas para el paso final que a menudo determina su rendimiento: el acabado superficial. Imagine recibir componentes bellamente fabricados solo para verlos corroerse, rayarse o perder brillo en cuestión de meses. El acabado correcto evita completamente ese escenario.

Los tratamientos superficiales hacen más que mejorar la apariencia de las piezas. Protegen contra daños ambientales, aumentan la durabilidad y pueden incluso mejorar propiedades funcionales como la conductividad eléctrica o la adherencia de pinturas. Según especialistas en acabados de aluminio de Comhan, los tratamientos superficiales cumplen tres funciones principales: proteger el material, embellecer su apariencia y garantizar una mejor adhesión para recubrimientos posteriores.

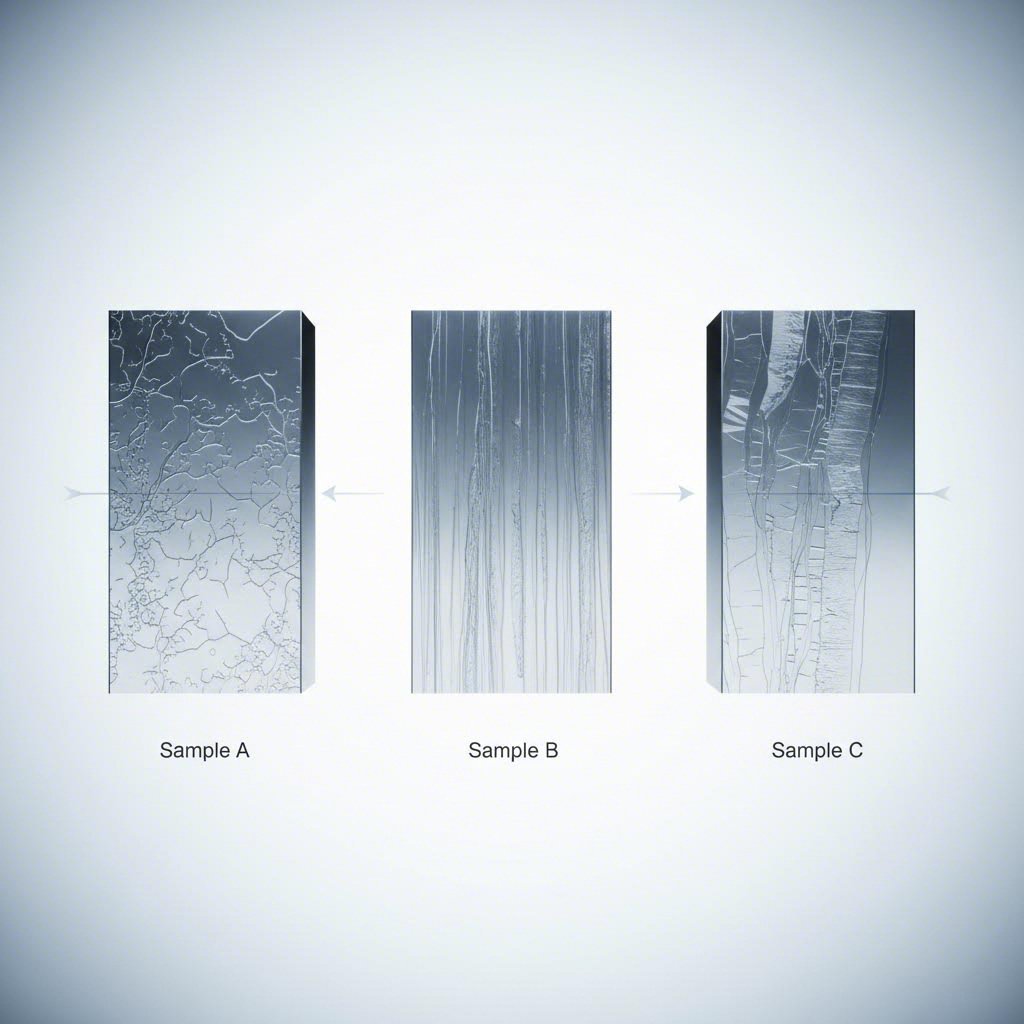

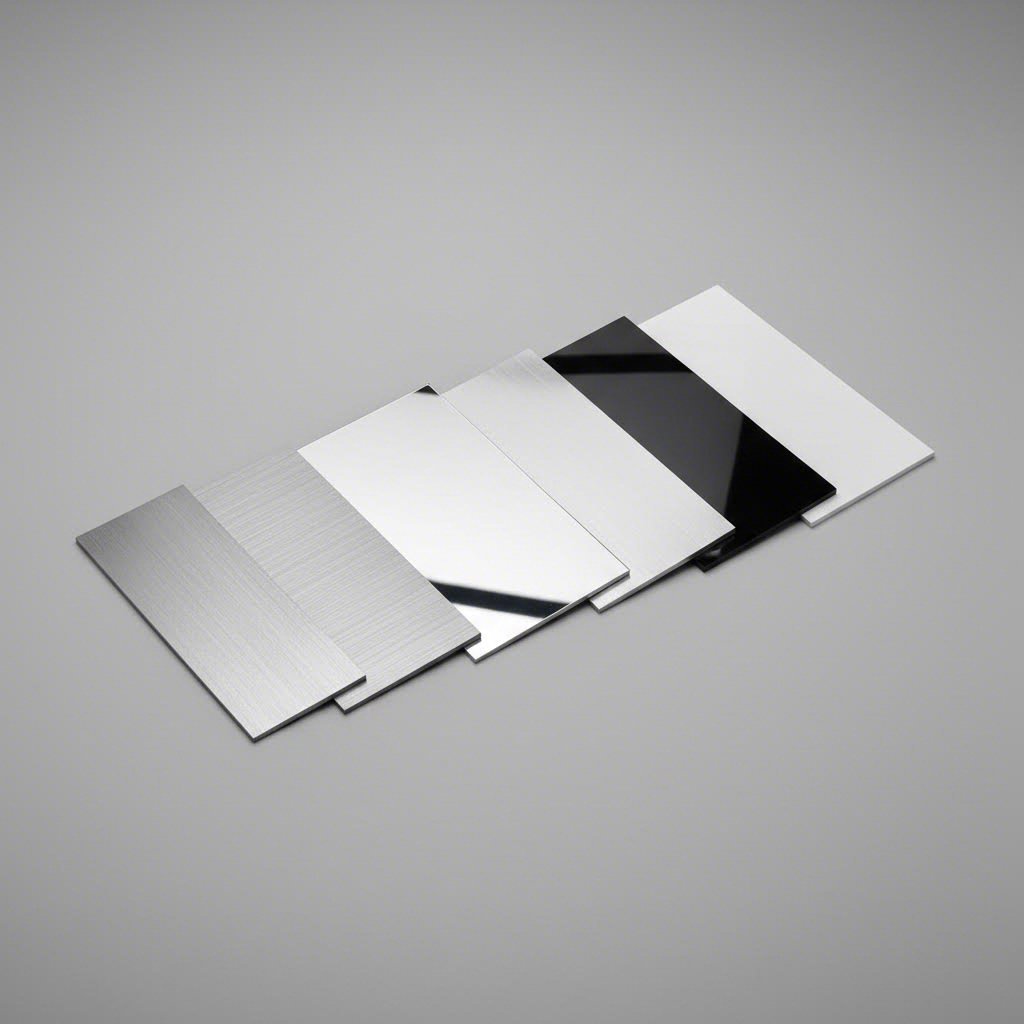

Opciones de acabado superficial que transforman sus piezas

Al pedir chapa metálica de aluminio personalizada, encontrará varias categorías de acabado. Cada una ofrece beneficios distintos según los requisitos de su aplicación, presupuesto y preferencias estéticas.

- Acabado laminado: El estado natural del aluminio laminado tal como sale de la fábrica. Esta superficie sin procesar muestra rayones menores y marcas de rodillos, pero funciona perfectamente para componentes ocultos o piezas que recibirán acabados secundarios. Es la opción más económica cuando la apariencia no es importante.

- Acabado cepillado: Creado mediante el lijado de la superficie con grano fino, produciendo líneas direccionales uniformes. Este acabado oculta huellas dactilares y arañazos menores, a la vez que ofrece una estética industrial contemporánea. Ideal para paneles arquitectónicos, frentes de electrodomésticos y molduras decorativas.

- Lámina de aluminio pulido: El bruñido mecánico crea una reflectividad similar a la de un espejo. Aunque visualmente impresionante, las superficies pulidas muestran fácilmente huellas dactilares y arañazos, lo que requiere más mantenimiento. Es ideal para aplicaciones decorativas, reflectores y productos de consumo de gama alta.

- Chapa de aluminio blanco: Obtenido mediante recubrimiento en polvo o pintura líquida, este acabado proporciona color y protección. Muy utilizado en señalización, revestimientos arquitectónicos y carcasas de equipos donde importa una estética limpia.

- Lámina de aluminio negro: Otra opción recubierta en polvo o pintada que ofrece una apariencia elegante y profesional. Común en carcasas de electrónicos, molduras automotrices y exhibidores.

Tratamientos protectores para un rendimiento a largo plazo

Más allá de la estética, los tratamientos protectores prolongan considerablemente la vida útil de las piezas al crear barreras contra la corrosión, el desgaste y la degradación ambiental.

Anodización: Este proceso electroquímico no añade un recubrimiento al aluminio. En cambio, transforma la capa superficial en un óxido de aluminio duro y protector. Según las Especificaciones de acabado de la Aluminum Association , las láminas de aluminio anodizado vienen en varias clases según el grosor del recubrimiento:

- Protectivo y Decorativo (menos de 0,4 milésimas de pulgada): Adecuado para aplicaciones interiores con exposición mínima al desgaste

- Clase Arquitectónica II (0,4-0,7 milésimas de pulgada): Estándar para aplicaciones en edificios comerciales

- Clase Arquitectónica I (0,7 milésimas de pulgada o más grueso): Máxima protección para entornos exteriores exigentes

La anodización también permite la integración de color mediante tintes o deposición electrolítica, creando acabados tintados duraderos que no se pelan ni agrietan como la pintura.

Recubrimiento en polvo: El polvo aplicado electrostáticamente se adhiere al aluminio y luego se cura en un horno para formar una película protectora continua. Este proceso no utiliza disolventes, por lo que es más respetuoso con el medio ambiente que la pintura líquida. El acabado resultante resiste impactos, arañazos y decoloración, y ofrece opciones ilimitadas de color. Sin embargo, la textura permanece ligeramente más rugosa que los acabados de pintura líquida.

Pintura líquida: Cuando prevalecen las consideraciones estéticas, la pintura líquida ofrece el acabado más suave posible. Además, puede aplicarse en piezas grandes que no caben en cabinas de pintura en polvo. Efectos decorativos imposibles de lograr con pintura en polvo se vuelven factibles con la aplicación de pintura líquida.

El pretratamiento es importante: Independientemente del tratamiento protector que seleccione, la preparación adecuada previa determina el éxito. La desengrasación, el enjuague y la aplicación de recubrimientos de conversión garantizan una adhesión óptima. Sin una preparación adecuada, los acabados se descascaran prematuramente, desperdiciando su inversión.

Al especificar acabados para su pedido personalizado de chapa de aluminio, comuníquese claramente con su fabricante. Incluya el sistema de designación de la Aluminum Association (por ejemplo, AA-M10 C12 C22 A31 para un acabado anodizado mate claro Clase Arquitectónica II) para eliminar ambigüedades. Especifique si necesita superficies con acabado de laminación, anodizadas o pintadas, y aclare desde el principio cualquier requisito de coincidencia de color.

Comprender las opciones de superficie le permite solicitar exactamente lo que exige su aplicación. A continuación, analicemos cómo estas decisiones, junto con otras elecciones del proyecto, afectan sus costos totales.

Factores de costo y estrategias de optimización presupuestaria

Ha seleccionado su aleación, especificado el espesor, elegido un método de fabricación y decidido los acabados superficiales. Ahora surge la pregunta que todo comprador se hace: ¿cuánto costará esto realmente? Comprender qué factores determinan los precios del metal laminado de aluminio personalizado le ayuda a tomar decisiones más inteligentes y evitar sorpresas en el presupuesto.

La fijación de precios para piezas fabricadas personalizadas no es tan sencilla como comprar material estándar. Múltiples variables interactúan entre sí, y pequeños cambios en el diseño pueden generar diferencias significativas en el costo. Según un análisis de costos de fabricación realizado por JLCCNC, el material que elija tiene el mayor impacto en el precio, pero también contribuyen a la factura final la complejidad de la fabricación, la cantidad y los requisitos de acabado.

Qué determina los precios del metal laminado de aluminio personalizado

¿Cuánto cuesta el aluminio por libra? A partir de octubre de 2025, el aluminio primario se negocia aproximadamente entre $1.17 y $1.84 por libra, dependiendo de los recargos regionales. Según los datos actuales del mercado, el precio de la Bolsa de Metales de Londres ronda los $1.30 por libra, mientras que los compradores en EE. UU. pagan un recargo adicional del Medio Oeste de aproximadamente $0.77 a $0.81 por libra, lo que eleva el precio real final a cerca de $2.10 por libra.

Pero el costo de la materia prima representa solo el punto de partida. El costo total de su proyecto depende de varios factores interrelacionados:

-

Costos de Materiales:

- El precio base del aluminio fluctúa con los mercados globales de materias primas

- El grado de aleación afecta el precio. Las aleaciones especiales como la 7075 cuestan más que grados comunes como la 3003

- El espesor de la lámina está directamente relacionado con el costo. Un material más grueso implica más aluminio por pie cuadrado

- Las tasas de desperdicio son importantes. Los diseños complejos que generan desechos significativos aumentan el costo efectivo del material

-

Complejidad de fabricación:

- Cada doblez, agujero o soldadura añade tiempo de configuración y operaciones de mecanizado

- Un soporte cortado con láser simple cuesta mucho menos que una carcasa con múltiples dobleces, avellanados y esquinas soldadas

- Las tolerancias estrechas (como ±0,05 mm en lugar de ±0,2 mm) requieren velocidades de corte más lentas y verificaciones de calidad adicionales

- Las geometrías complejas pueden requerir sujeciones especializadas o operaciones en varias etapas

-

Consideraciones de cantidad:

- Los costos de configuración repartidos entre más unidades reducen drásticamente el precio por pieza

- Un lote de 500 piezas cuesta significativamente menos por unidad que un lote de 5

- Las cantidades de prototipos tienen un costo unitario más alto debido a los gastos fijos de programación y configuración

-

Requisitos de acabado:

- El recubrimiento en polvo suele añadir entre 0,20 y 1,00 dólares por libra al costo de la pieza

- La anodización varía según la clase de espesor del revestimiento

- El galvanizado, el pulido y otros tratamientos añaden cada uno pasos de procesamiento y costo

-

Impactos en el plazo de entrega:

- La producción estándar generalmente toma de 5 a 7 días

- Los pedidos urgentes pueden incluir un recargo del 20-40 % para priorizar su trabajo

- Planificar con anticipación elimina cargos adicionales por procesamiento acelerado

¿Cuál es el precio del aluminio cuando se incluyen los costos de procesamiento? Según datos de la industria, el costo final de los productos de aluminio procesados generalmente oscila entre $2,00 y $4,50 por libra una vez considerada la fabricación. La extrusión añade de $0,50 a $1,50 por libra, el mecanizado añade de $1,00 a $3,00 por libra, y la fundición en molde metálico añade de $0,80 a $2,50 por libra dependiendo de la complejidad.

Estrategias inteligentes para optimizar el presupuesto de su proyecto

El precio de venta del aluminio después de la fabricación depende en gran medida de decisiones que usted controla. Al tomar decisiones estratégicas desde las primeras etapas del diseño, puede lograr ahorros de hasta un 30 % sin sacrificar la calidad de las piezas.

Considere estos enfoques para optimizar el presupuesto:

- Elija el material más delgado que cumpla con los requisitos: Una chapa de acero inoxidable de 1,2 mm puede costar entre un 40 y un 60 % más en procesamiento que una de acero suave de 0,8 mm debido al mayor carga en la máquina y a la reducción de la velocidad de corte. El mismo principio se aplica al aluminio. Equilibre resistencia y capacidad de fabricación seleccionando el calibre más delgado que satisfaga las exigencias estructurales.

- Simplifique su diseño: Reducir el número de dobleces disminuye el tiempo de conformado. Eliminar características innecesarias reduce las operaciones de mecanizado. Cada simplificación se acumula en ahorros significativos.

- Estandarice tamaños de orificios y características: El uso de tamaños comunes de brocas y herramientas estándar reduce los cambios de configuración entre piezas.

- Relaje las tolerancias cuando sea posible: Si su diseño no requiere una precisión extrema, especificar ±0,2 mm en lugar de ±0,05 mm permite un procesamiento más rápido y costos más bajos.

- Optimice el tamaño del troquel y el anidado: Trabaje con su fabricante para minimizar los desechos. Troqueles moldeados y disposiciones de anidado eficientes pueden reducir el desperdicio de material entre un 15 y un 25 %.

- Agrupe piezas similares por lotes: Pedir varios tipos de piezas simultáneamente permite compartir los costos de configuración en todo su pedido.

- Planifique con anticipación los tiempos de entrega estándar: Los cargos por urgencia desaparecen cuando incluye suficiente tiempo en el cronograma de su proyecto.

Entender estos factores de costo le permite tener conversaciones productivas con los fabricantes. Al solicitar cotizaciones, proporcione especificaciones completas, incluyendo grado del material, espesor, tolerancias, requisitos de acabado y cantidad. Cuanta más información comparta desde el principio, más precisa será su cotización.

Con los fundamentos de costos cubiertos, el siguiente paso consiste en comprender las prácticas de diseño que evitan problemas de fabricación y mantienen su proyecto dentro del presupuesto.

Prácticas recomendadas de diseño para facilitar la fabricación

Ha seleccionado la aleación perfecta, especificado el espesor correcto y comprende sus opciones de fabricación. Pero aquí es donde muchos proyectos tropiezan: un diseño CAD hermoso que se ve impecable en pantalla puede convertirse en una pesadilla de fabricación. ¿Por qué? Porque las láminas de aluminio no siempre se comportan como predice el software de modelado sólido.

El diseño para fabricabilidad (DFM) cierra la brecha entre lo que usted imagina y lo que los fabricantes pueden producir realmente. Seguir estas pautas no solo evita problemas. Según especialistas en fabricación de aluminio, una preparación adecuada del diseño agiliza la producción, reduce costos y entrega piezas que cumplen sus especificaciones desde la primera vez.

Reglas de diseño que reducen los problemas de fabricación

Piense en las reglas DFM como barreras protectoras que mantienen su proyecto en el camino correcto. Cada pauta aborda limitaciones reales del equipo de fabricación y del comportamiento del material. Cuando diseña dentro de estos parámetros, sus piezas de aluminio llegan más rápido, cuestan menos y tienen un mejor rendimiento.

- Mantenga un espesor de material uniforme en todo su diseño. La chapa comienza como una lámina plana de espesor constante. Toda su pieza debe compartir ese mismo espesor de chapa de aluminio. A diferencia de los componentes mecanizados, no puede crear secciones más gruesas o espesores de pared variables sin soldar piezas separadas.

- Siga la regla 4T para la colocación de características. Mantenga todos los orificios, lengüetas, ranuras y otras características a una distancia mínima de cuatro veces el espesor del material respecto a las líneas de doblez. Según las pautas de diseño de Protolabs, colocar características demasiado cerca provoca deformaciones indeseadas en la plegadora. Para cobre de 0,050 pulgadas, esto significa un espacio libre mínimo de 0,200 pulgadas. El mismo principio se aplica al aluminio.

- Especifique radios de doblez realistas. Cuando dobla chapa metálica, la herramienta de la plegadora crea un radio interno redondeado, no una esquina afilada. El radio de doblez interno más común es de 0,030 pulgadas (0,762 mm). Recuerde que el radio externo equivale al radio interno más el espesor del material. Diseñar esquinas afiladas de 90 grados predispone su proyecto al fracaso.

- Utilice radios de doblez consistentes en toda su pieza. ¿Quiere ahorrar dinero? Especifique el mismo radio para cada doblez. Cuando su fabricante no necesita cambiar las herramientas entre operaciones, evita cargos adicionales por mano de obra. Diferentes radios en cada doblez se ven elegantes en CAD pero cuestan más en producción.

- Incorpore alivios de esquina en las intersecciones de dobleces. Donde dos dobleces se encuentran en una esquina, el material necesita un lugar a donde ir. Sin cortes de alivio en la esquina, el metal se rompe o se acumula de forma impredecible. La práctica estándar recomienda cortes de alivio ligeramente mayores que el radio de doblez para permitir un conformado limpio.

- Tenga en cuenta el factor K en el desarrollo del patrón plano. El factor K representa dónde cae el eje neutro dentro de su material durante el doblado. Según especificaciones de diseño de chapa metálica , este valor generalmente oscila entre 0,25 y 0,50 dependiendo del material, ángulo de doblez y método de conformado. Valores incorrectos del factor K resultan en piezas que no coinciden con las dimensiones previstas tras el conformado.

- Envíe archivos CAD correctamente formateados. Su pedido de chapa de aluminio cortada a medida debe incluir un archivo CAD que muestre la pieza en su estado plegado, con las líneas de doblez claramente indicadas. Los objetos sólidos sin información de dobleces obligan a los fabricantes a adivinar su intención, lo que provoca errores y retrasos.

- Especifique tolerancias adecuadas para su aplicación. Las tolerancias más ajustadas son más costosas. Las tolerancias estándar para chapa metálica de ±0,010 a ±0,020 pulgadas funcionan para la mayoría de las aplicaciones. Reserve las tolerancias de precisión para características que realmente las requieran.

Errores comunes que aumentan los costos y retrasan proyectos

Incluso ingenieros experimentados cometen errores que complican la fabricación. Comprender estos problemas le ayuda a evitarlos antes de presentar su diseño para cotización.

- Tolerancias excesivamente ajustadas: Especificar tolerancias de ±0,001 pulgadas cuando ±0,010 pulgadas funcionan perfectamente bien añade tiempo de mecanizado, requisitos de inspección y costo. Según expertos de la industria de fabricación, este es uno de los errores de diseño más comunes y costosos.

- Elementos demasiado cercanos a los bordes: Los agujeros, ranuras o lengüetas colocados cerca de los bordes de la lámina pueden deformarse durante el conformado o incluso desprenderse por completo. Mantenga una distancia adecuada al borde según el espesor del material y el tamaño de la característica.

- Subestimar el radio de doblez requerido: Diseñar dobleces ajustados que excedan los límites del material provoca grietas o fallas. Diferentes aleaciones de aluminio tienen radios mínimos de doblez distintos. La aleación 7075-T6 tratada térmicamente requiere radios mucho mayores que la 5052-H32 recocida para prevenir grietas.

- Ignorar la acumulación de tolerancias: Cuando múltiples dobleces, agujeros y características interactúan, las tolerancias individuales se acumulan. Una pieza con cinco dobleces, cada uno con ±0,010 pulgadas, puede tener una variación acumulada de ±0,050 pulgadas en la característica final. Diseñe características críticas en relación con referencias comunes en lugar de encadenar dimensiones.

- Geometrías complejas sin necesidad funcional: Cada doblez, agujero o característica adicional añade tiempo de configuración y costo de procesamiento. Simplifique su diseño preguntándose si cada característica cumple verdaderamente un propósito.

Al trabajar con una cortadora de placas de aluminio o un sistema láser, recuerde que estas máquinas interpretan literalmente su geometría CAD. Dimensiones ambiguas, información faltante sobre dobleces o especificaciones contradictorias generan confusión, lo que retrasa la producción y puede resultar en piezas descartadas.

Una preparación adecuada de DFM produce beneficios durante todo su proyecto. Los fabricantes pueden cotizar con mayor precisión, la producción avanza más rápido y sus piezas de aluminio llegan cumpliendo con sus expectativas. Dominando estos fundamentos de diseño, estará listo para explorar cómo diferentes industrias aplican el metal laminado de aluminio personalizado para satisfacer sus requisitos específicos.

Aplicaciones industriales y requisitos de certificación

Ahora que domina los principios de diseño, aquí es donde todo converge: comprender cómo diferentes industrias utilizan realmente las chapas metálicas personalizadas de aluminio. Cada sector presenta exigencias únicas que influyen en cada decisión de especificación que ha aprendido. Lo que funciona para paneles arquitectónicos no es adecuado para componentes aeroespaciales, y los requisitos automotrices difieren significativamente de las aplicaciones de HVAC.

Conocer estos requisitos específicos del sector le ayuda a comunicarse eficazmente con los fabricantes y garantiza que sus piezas cumplan no solo con las especificaciones dimensionales, sino también con los estándares reglamentarios y de rendimiento que exige su aplicación.

Aplicaciones industriales que impulsan la demanda de aluminio personalizado

La combinación de resistencia, propiedades ligeras y resistencia a la corrosión del aluminio lo hace indispensable en múltiples sectores. Según la guía industrial de PSHardware, sus aplicaciones abarcan desde la construcción y la arquitectura hasta el transporte, bienes de consumo y manufactura industrial. Examinemos qué requiere cada sector principal.

Industria automotriz: Quizás ningún sector exija más al aluminio personalizado en lámina que la fabricación automotriz. Cada panel de aluminio en la carrocería de un vehículo debe cumplir con tolerancias estrictas y al mismo tiempo ser lo suficientemente ligero para mejorar la eficiencia del combustible. Los componentes del chasis, las piezas de suspensión y los elementos estructurales requieren sistemas documentados de trazabilidad y gestión de calidad que aseguren un rendimiento consistente en millones de piezas.

Según Directrices de certificación NSF , IATF 16949 se ha convertido en la norma internacional para sistemas de gestión de calidad en la industria automotriz. Esta certificación se centra en impulsar la mejora continua con énfasis en la prevención de defectos, así como en la reducción de la variabilidad y el desperdicio a lo largo de la cadena de suministro. La mayoría de los principales fabricantes de equipos originales (OEM) del sector automotriz exigen la certificación IATF 16949 para sus proveedores, independientemente del tamaño de la organización.

Para proyectos automotrices que requieren fabricantes certificados, es fundamental trabajar con proveedores que ofrezcan capacidades de prototipado rápido junto con producción en masa. Shaoyi (Ningbo) Metal Technology combinan prototipado rápido en 5 días con producción certificada según IATF 16949 para componentes de chasis, suspensión y estructurales. Esta doble capacidad permite a los compradores del sector automotriz validar diseños rápidamente antes de comprometerse con series completas de producción.

Industria HVAC: Los sistemas de calefacción, ventilación y aire acondicionado dependen en gran medida del aluminio para conductos, intercambiadores de calor y recintos de equipos. La excelente conductividad térmica del material lo hace ideal para aplicaciones de transferencia de calor. Según especialistas del sector, las propiedades de conductividad del aluminio lo hacen popular para radiadores, conductos de HVAC y componentes de intercambio térmico.

Señalización y gráficos: Desde vallas publicitarias junto a carreteras hasta exhibidores comerciales, los paneles de aluminio ofrecen durabilidad y resistencia a la intemperie. Las señales interiores suelen utilizar espesores más finos para reducir el peso, mientras que las aplicaciones exteriores requieren materiales más gruesos para soportar las cargas de viento. El acabado superficial es especialmente importante en este caso, ya que las superficies anodizadas o recubiertas con polvo proporcionan tanto estética como protección a largo plazo.

Aplicaciones arquitectónicas: La arquitectura moderna depende del aluminio para techos, revestimientos, marcos de ventanas, paneles de recubrimiento y techos. El segmento de láminas de aluminio para techado continúa creciendo, ya que los arquitectos especifican este material por su apariencia contemporánea y resistencia a la corrosión. Según datos de la industria de la construcción, la combinación de resistencia a las inclemencias del tiempo y flexibilidad de diseño hace del aluminio una opción preferida para fachadas y elementos estructurales.

Sector Aeroespacial: Cuando la reducción de peso se traduce directamente en eficiencia de combustible y capacidad de carga, las aplicaciones aeroespaciales exigen los estándares más altos. Según el análisis aeroespacial de Protolabs, las aleaciones de aluminio reducen drásticamente el peso de las aeronaves porque son significativamente más ligeras que el acero, permitiendo que las aeronaves transporten más carga o aumenten su eficiencia de combustible. Las aplicaciones aeroespaciales comunes incluyen sistemas de suministro de combustible, intercambiadores de calor, colectores, bombas turbo, y diversos sujetadores estructurales.

Remolques y Transporte: La chapa de aluminio para aplicaciones en remolques equilibra durabilidad con reducción de peso. Los operadores de flotas especifican revestimientos laterales y componentes estructurales de aluminio para aumentar la capacidad de carga sin sacrificar la integridad estructural. La aleación 5052 aparece frecuentemente en este sector debido a su excelente resistencia a la corrosión y maleabilidad.

Requisitos específicos del sector que debe conocer

Cada industria tiene requisitos distintos que influyen en la selección de materiales, los procesos de fabricación y las normas de calidad. Comprender estas diferencias le ayuda a especificar piezas que cumplan tanto con los requisitos funcionales como regulatorios.

| Industria | Aleaciones preferidas | Espesor típico | Requisitos de acabado | Certificaciones de calidad |

|---|---|---|---|---|

| Automotriz | 5052, 6061, 6082 | 0,8 mm - 3,0 mm | Recubrimiento electrostático, pintura en polvo o sin recubrimiento para soldadura | IATF 16949, ISO 9001 |

| Hvac | 3003, 5052 | 0,5 mm - 1,5 mm | Finitura de molino, pintada | Normas SMACNA |

| Señalización | 3003, 5052 | 0,8 mm - 2,0 mm | Anodizado, recubierto con polvo, listo para vinilo | Certificación UL para letreros iluminados |

| Industrias de la construcción | 3003, 5005, 5052 | 1,0 mm - 3,0 mm | Anodizado Clase I/II, recubrimiento PVDF | AAMA 2603/2604/2605 |

| Aeroespacial | 2024, 6061, 7075 | 0,5 mm - 6,0 mm | Conversión cromatada, anodizado | AS9100, Nadcap |

| Remolque/Transporte | 5052, 6061 | 1,5 mm - 4,0 mm | Acabado laminado, pintado, texturizado | Cumplimiento DOT, ISO 9001 |

Análisis detallado de la certificación: La certificación IATF 16949 merece una atención especial porque representa uno de los marcos de gestión de calidad más rigurosos en la fabricación. Según La descripción general de certificación de NSF , esta norma fue publicada en 2016 por el Grupo Internacional de Automoción (International Automotive Task Force), reemplazando a la anterior ISO/TS 16949. Se basa en la estructura de ISO 9001 y añade requisitos específicos para la industria automotriz, centrándose en la prevención de defectos, la reducción de residuos y la seguridad del producto.

Las organizaciones certificadas según IATF 16949 deben demostrar cumplimiento en las diez cláusulas de la norma, considerando todo su ecosistema operativo, incluyendo la cadena de suministro, clientes y partes interesadas. Los beneficios reportados por las organizaciones certificadas incluyen una mayor satisfacción del cliente, mayor eficiencia, mejor gestión de riesgos y un mayor compromiso del personal. La certificación sigue un ciclo de tres años con auditorías de vigilancia en los años uno y dos, y recertificación en el tercer año.

Qué significa esto para los compradores: Al adquirir paneles de aluminio u otros componentes personalizados para aplicaciones automotrices, verificar la certificación IATF 16949 de su proveedor debe ser obligatorio. Esta certificación confirma que su socio de fabricación mantiene los sistemas de calidad que exigen los fabricantes originales de equipos (OEM) del sector automotriz. Los proveedores que ofrecen soporte integral en diseño para fabricabilidad (DFM) junto con tiempos rápidos de cotización (como tiempos de respuesta de 12 horas) demuestran la capacidad de respuesta en el servicio necesaria para mantener los proyectos automotrices dentro del cronograma.

Consideraciones sobre la fabricación de aluminio por sector: Más allá de las certificaciones, cada industria presenta desafíos únicos en la fabricación de aluminio:

- Automotriz: Estampado de alto volumen con tolerancias estrechas, compatibilidad para soldadura y preparación superficial para adherencia de pintura

- HVAC: Soldadura de costura, conformado para conductos y mantenimiento de propiedades de conductividad

- Señalización: Corte de precisión para aplicación gráfica, planitud constante y acabado de bordes

- Arquitectónico: Manipulación de paneles grandes, sistemas de fijación oculta y consideraciones de rotura térmica

- Aeroespacial: Trazabilidad del material, pruebas no destructivas y criterios de aceptación cero defectos

Comprender estas demandas específicas del sector le posiciona para comunicarse eficazmente con los fabricantes y seleccionar proveedores capacitados para su aplicación particular. Con los requisitos del sector aclarados, el paso final consiste en elegir al proveedor adecuado y gestionar con éxito el proceso de pedido.

Elección del proveedor adecuado y proceso de pedido

Ha definido sus especificaciones, comprendido las opciones de fabricación e identificado los requisitos de su industria. Ahora llega la decisión que determinará si toda esa preparación da frutos: seleccionar al socio de fabricación adecuado. ¿Dónde puedo comprar hojas de aluminio que cumplan exactamente con mis especificaciones? La respuesta depende menos de la geografía y más de encontrar un proveedor cuyas capacidades, certificaciones y estándares de servicio se alineen con las exigencias de su proyecto.

Según Howard Precision Metals, los metales de alta calidad son esenciales para fabricar componentes y productos con fiabilidad y durabilidad. Si opta por menos en cuanto a su proveedor de metales, podría afectar negativamente la reputación y el rendimiento de su negocio. Elegir al proveedor adecuado de hojas de aluminio no se trata solo de encontrar el precio más bajo. Se trata de establecer una asociación que ofrezca resultados consistentes.

Evaluación de proveedores de chapa de aluminio personalizada

Antes de solicitar cotizaciones, establezca criterios claros de evaluación. No todos los fabricantes tienen las mismas capacidades, y las expectativas desalineadas conducen a retrasos, problemas de calidad y frustración. Ya sea que esté buscando láminas de aluminio cerca de mí o considerando socios en el extranjero, estos factores diferencian a los proveedores confiables de las opciones arriesgadas.

- Capacidades y Equipamiento: ¿Opera el proveedor el equipo de fabricación que requiere su proyecto? Un proveedor bien equipado de láminas de aluminio debería ofrecer prensas de extrusión, anodizado, recubrimiento en polvo y mecanizado CNC internamente o a través de socios de confianza. Según Las directrices de auditoría de proveedores de Kimsen Global , confirmar la capacidad mensual en toneladas y la flexibilidad para escalar es crucial para gestionar picos de demanda, especialmente en acuerdos de suministro a largo plazo.

- Certificaciones y Calificaciones: Verifique que su proveedor potencial posea todas las certificaciones requeridas para su industria. Las normas ISO 9001 para gestión de la calidad e ISO 14001 para gestión ambiental representan indicadores mínimos de fiabilidad. Para aplicaciones automotrices, la certificación IATF 16949 es esencial. Solicite documentación en lugar de aceptar garantías verbales.

- Antecedentes y reputación: Busque proveedores con una trayectoria comprobada en mercados exigentes como Estados Unidos, la UE o Japón. La experiencia en exportación indica procesos y cumplimiento de productos según estándares globales. Busque calificaciones de satisfacción del cliente si es posible. Una gran cantidad de opiniones positivas en comparación con cualquier comentario negativo fortalece la confianza en su selección.

- Procesos de Control de Calidad: Pregunte cómo inspecciona la empresa los materiales entrantes, los productos en proceso y las piezas terminadas. Según Swisher Manufacturing, el aseguramiento de la calidad sigue la fase de producción, con los fabricantes inspeccionando las piezas metálicas terminadas en busca de defectos, verificando dimensiones, calidad del material y acabados superficiales según sus especificaciones aprobadas.

- Experiencia del personal: Descubra el tamaño del equipo del proveedor y las certificaciones y habilidades que poseen. Puede necesitar profesionales con experiencia en servicios específicos, como la creación de perfiles de aluminio personalizados o el manejo de trabajos especializados de acabado.

- Respuesta en la comunicación: Una de las claves principales para desarrollar una relación duradera con un proveedor de metales es un servicio al cliente atento. Observe la rapidez con que responden a las consultas. ¿Existe un único punto de contacto dedicado o lo derivan de una persona a otra? Los proveedores que ofrecen tiempos rápidos de cotización, como tiempos de respuesta de 12 horas como los proporcionados por Shaoyi (Ningbo) Metal Technology , demuestran los estándares de servicio que los compradores de calidad deben esperar.

- Fiabilidad en los tiempos de entrega: Elabore una cronología para compartir con proveedores potenciales. Según Howard Precision Metals, tener una cronología ayuda a eliminar complicaciones y malentendidos respecto a la producción y entrega. Confirme que el proveedor pueda adaptarse al plazo estimado de su proyecto antes de comprometerse.

Al buscar chapas de aluminio en venta, no se limite a opciones locales si sus especificaciones requieren capacidades especializadas. Muchos compradores descubren que dónde comprar chapas de aluminio depende menos de la proximidad y más de la coincidencia entre los requisitos técnicos y la experiencia del proveedor. La obtención global de suministros brinda acceso a fabricantes especializados que podrían ofrecer mejor calidad, tiempos de entrega más rápidos o precios más competitivos que las alternativas regionales.

Desde la solicitud de cotización hasta las piezas entregadas

Comprender el flujo de trabajo típico de pedidos le ayuda a transitar el proceso sin contratiempos y evitar errores comunes que retrasan la producción o afectan la calidad.

Paso 1: Consulta inicial y envío del diseño

Comience enviando sus archivos de diseño a fabricantes potenciales. Según la guía de pedidos de Swisher Manufacturing, los expertos en fabricación dependen de especificaciones precisas para entregar piezas que cumplan con sus objetivos. Cree diseños claros utilizando software CAD, definiendo materiales, dimensiones, tolerancias y otros detalles técnicos. Estos parámetros constituyen la base de su pedido.

Asegúrese de que todos los archivos de diseño sean precisos y compatibles con la maquinaria de su proveedor de fabricación. Cualquier discrepancia o información faltante podría provocar tiempos de producción prolongados o errores.

Paso 2: Revisión del presupuesto y comentarios sobre diseñabilidad para fabricación (DFM)

Los proveedores de calidad analizan sus planos y ofrecen recomendaciones para perfeccionar el diseño desde el punto de vista de la fabricación. Esto puede incluir la optimización del uso de materiales, sugerencias de características alternativas que reduzcan costos, o la identificación de posibles dificultades de producción antes de que se conviertan en problemas.

El soporte integral de DFM distingue a los proveedores excelentes de los adecuados. Socios como Shaoyi (Ningbo) Metal Technology ofrecen comentarios detallados sobre el diseño como parte de su proceso estándar, ayudando a optimizar su fabricación antes del inicio de la producción.

Paso 3: Confirmación del Pedido y Producción

Después de aceptar el diseño finalizado y la cotización, el servicio de fabricación comienza la producción. Mantenga un contacto regular para estar al tanto del estado del proyecto, posibles retrasos o ajustes en el diseño. Los métodos de producción comunes incluyen corte por láser, mecanizado CNC, troquelado y soldadura, siendo el método requerido dependiente de la complejidad y función de su pieza.

Paso 4: Inspección de Calidad y Envío

Las piezas terminadas pasan por una inspección para detectar defectos, precisión dimensional, calidad del material y cumplimiento del acabado superficial. Solicite documentación que confirme los resultados de la inspección, especialmente para aplicaciones certificadas. Finalmente, las piezas se embalan con protección adecuada, como inhibidores de óxido, envoltura plástica, cajas de madera y protectores de bordes, para garantizar que lleguen en condiciones óptimas.

Consideraciones presupuestarias: Solicite cotizaciones de precio durante la consulta inicial y tenga en cuenta factores como materiales, mano de obra y costos de envío. Comparar cotizaciones de múltiples proveedores puede resaltar precios competitivos. Sin embargo, la cotización más baja no siempre representa el mejor valor. Considere las capacidades de aseguramiento de calidad, la rapidez en la comunicación y los historiales de entrega puntual.

Cuando encuentre láminas de aluminio en venta que cumplan con sus especificaciones, confirme que los precios incluyan todas las operaciones de acabado, requisitos de inspección y normas de embalaje que exija su proyecto. Los costos ocultos por operaciones secundarias pueden erosionar rápidamente los ahorros iniciales provenientes de cotizaciones bajas.

Los mejores socios para fabricación entienden que no hay dos proyectos iguales y ofrecen soluciones personalizadas para satisfacer sus necesidades exactas.

Al seguir este enfoque estructurado para la evaluación de proveedores y la realización de pedidos, posiciona sus proyectos personalizados de chapa metálica de aluminio hacia el éxito. El socio adecuado no solo entrega piezas; se convierte en una extensión de su capacidad de fabricación, proporcionando la experiencia, sistemas de calidad y servicio ágil que mantienen su producción funcionando sin contratiempos.

Preguntas frecuentes sobre chapa metálica de aluminio personalizada

1. ¿Cuál es la diferencia entre chapa metálica de aluminio personalizada y estándar?

La chapa de aluminio personalizada se fabrica para cumplir requisitos específicos del proyecto, incluyendo dimensiones precisas, selección específica de aleaciones, acabados superficiales adaptados y especificaciones según la aplicación. Las chapas estándar vienen en tamaños y configuraciones predefinidos. La fabricación personalizada ofrece flexibilidad para formas complejas, tolerancias más estrechas medidas en milésimas de pulgada, uso optimizado del material con menos desperdicio e integración de opciones de acabado que los materiales en stock no pueden ofrecer.

2. ¿Cuál aleación de aluminio es la mejor para proyectos de chapa metálica?

La mejor aleación depende de su aplicación. La 3003 ofrece una excelente conformabilidad para aplicaciones de HVAC y techos. La 5052 proporciona una resistencia superior a la corrosión, ideal para aplicaciones marinas y médicas. La 6061 ofrece el mejor equilibrio entre resistencia, soldabilidad y maquinabilidad para componentes estructurales. La 7075 ofrece la relación resistencia-peso más alta, pero tiene una conformabilidad y soldabilidad limitadas, por lo que es adecuada para piezas aeroespaciales y automotrices de alto rendimiento.

3. ¿Cómo elijo el grosor adecuado para la chapa de aluminio?

La selección del grosor equilibra la integridad estructural, el peso, la conformabilidad y el costo. Para señalización, funcionan bien los grosores de 16 a 20. Los paneles automotrices suelen utilizar entre 18 y 22 para carrocería y entre 10 y 14 para componentes estructurales. Las aplicaciones de HVAC requieren entre 14 y 18. Tenga en cuenta que los materiales más gruesos son más costosos, añaden peso y requieren radios de doblado mayores. Siempre especifique el menor grosor que cumpla con sus requisitos estructurales para optimizar costos.

4. ¿Qué certificaciones debo buscar en un proveedor personalizado de chapas de aluminio?

Las certificaciones esenciales varían según la industria. La ISO 9001 indica sistemas de gestión de calidad confiables. Para aplicaciones automotrices, la certificación IATF 16949 es obligatoria, centrándose en la prevención de defectos y la reducción de desperdicios. Los proyectos aeroespaciales requieren las certificaciones AS9100 y NADCAP. Las aplicaciones arquitectónicas deben cumplir con los estándares AAMA 2603/2604/2605. Siempre verifique las certificaciones mediante documentación en lugar de garantías verbales, y confirme que los proveedores puedan proporcionar trazabilidad del material y Certificados de Prueba de Fábrica.

5. ¿Cuánto cuesta la fabricación personalizada de láminas de aluminio?

Los costos dependen de los precios de los materiales (aproximadamente 2,10 USD por libra precio desembarcado en EE. UU.), grado de aleación, espesor, complejidad de fabricación, cantidad, requisitos de acabado y plazo de entrega. El aluminio procesado suele oscilar entre 2,00 y 4,50 USD por libra, incluida la fabricación. Para optimizar los costos, elija el material adecuado más delgado, simplifique los diseños, estandarice características, relaje las tolerancias cuando sea posible y planifique con anticipación para evitar cargos por urgencia. Cantidades mayores por lote reducen significativamente el precio por unidad.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —