- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Extrusiones personalizadas de aluminio para barras portaequipajes de vehículos explicadas

Time : 2025-12-02

Extrusiones personalizadas de aluminio para barras portaequipajes de vehículos explicadas

TL;DR

Las extrusiones personalizadas de aluminio ofrecen una solución superior para portaequipajes de vehículos, proporcionando una combinación de ligereza, resistencia excepcional, durabilidad sobresaliente y un ajuste perfecto adaptado a su vehículo y necesidades específicas. A través de un proceso colaborativo con fabricantes especializados, puede diseñar y producir un sistema de portaequipajes de alto rendimiento que los productos estándar prefabricados no pueden igualar. Este proceso implica una ingeniería precisa, desde la selección de la aleación hasta el acabado final, garantizando un rendimiento y una estética óptimos.

Comprensión de los beneficios principales de las extrusiones personalizadas de aluminio

Al adquirir un portaequipajes para el techo, optar por uno fabricado con perfiles de aluminio personalizados ofrece ventajas significativas frente a alternativas genéricas producidas en masa. El proceso de extrusión permite crear secciones transversales complejas optimizadas en cuanto a resistencia, peso y funcionalidad. Este nivel de personalización se traduce directamente en un mejor rendimiento, mayor durabilidad y una integración perfecta con su vehículo. Estas ventajas lo convierten en la opción preferida para aplicaciones comerciales, recreativas y de alta resistencia.

Las principales ventajas se basan en las propiedades del material del aluminio y en la precisión del proceso de fabricación. Los beneficios clave incluyen:

- Resistencia ligera: Las aleaciones de aluminio, especialmente las de la serie 6000 como la 6061 y la 6063, ofrecen una excelente relación resistencia-peso. Esto significa que puede disponer de un portaequipajes resistente, capaz de transportar cargas pesadas, sin añadir un peso significativo a su vehículo, lo cual ayuda a mantener la eficiencia de combustible y las características de manejo.

- Resistencia superior a la corrosión: El aluminio forma naturalmente una capa protectora de óxido que evita la oxidación. Esta resistencia puede mejorarse considerablemente mediante tratamientos superficiales como el anodizado o el recubrimiento en polvo, garantizando que el portaequipajes resista condiciones climáticas adversas durante décadas. Esta es una clara ventaja frente al acero, que es susceptible a la oxidación si su recubrimiento se ve comprometido.

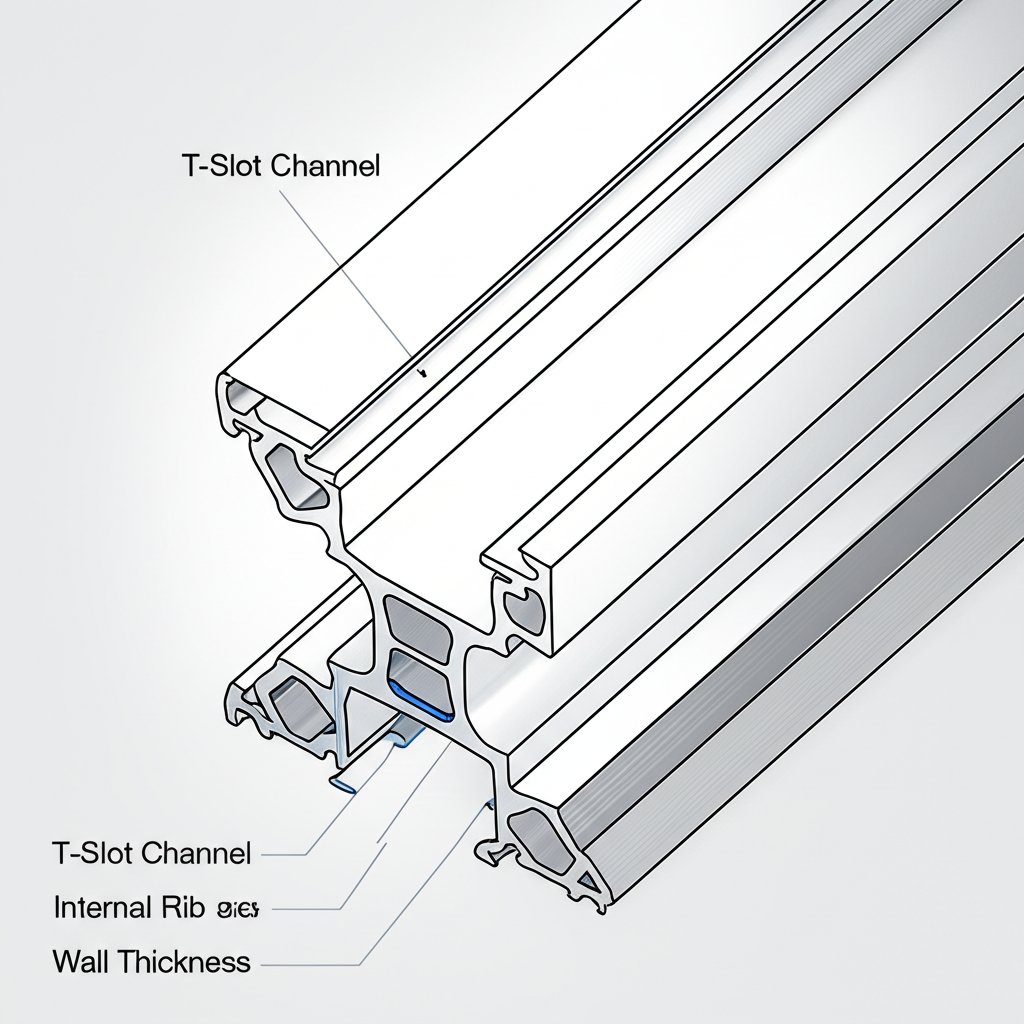

- Libertad Completa de Diseño: El beneficio principal de la extrusión personalizada es la posibilidad de diseñar un perfil que satisfaga sus necesidades exactas. Esto incluye la creación de ranuras T integradas o canales para sujetadores compatibles con M8 para una fácil instalación de accesorios, como detallan proveedores como Rugged Bound Supply Co. Esto permite un sistema limpio y modular sin abrazaderas voluminosas añadidas.

- Eficiencia aerodinámica: Un portaequipajes diseñado a medida puede tener una forma que minimice el ruido del viento y la resistencia aerodinámica. A diferencia de los portaequipajes universales voluminosos, un perfil extruido puede ser elegante y de perfil bajo, armonizando con las líneas del vehículo y mejorando su rendimiento aerodinámico en carretera.

El Proceso de Personalización: Del Concepto al Producto Final

Crear un portaequipajes personalizado de aluminio es un proceso de ingeniería estructurado que transforma un concepto de diseño en un producto terminado de alto rendimiento. Este proceso implica una estrecha colaboración con un fabricante para garantizar que se cumplan todos los requisitos técnicos. Proveedores líderes como Wellste y HTS-ALU describen un flujo de trabajo claro y multietapa que ofrece control y precisión desde el inicio hasta el final. Comprender estos pasos aclara el proceso y ayuda a gestionar las expectativas sobre calidad y tiempos de entrega.

La ruta típica de desarrollo sigue estas etapas clave:

- Consulta inicial y diseño: El proceso comienza con una consulta detallada en la que usted proporciona sus especificaciones, dibujos (normalmente se prefieren archivos CAD o STEP) o conceptos al equipo de ingeniería del fabricante. Ellos ofrecen comentarios sobre viabilidad, sugieren optimizaciones del diseño para mejorar la resistencia y la facilidad de fabricación, y finalizan el diseño del perfil.

- Selección de material y aleación: Según las exigencias de la aplicación, se selecciona la aleación de aluminio y el temple ideales. Por ejemplo, el 6061-T6 se elige a menudo por su alta resistencia en aplicaciones estructurales, mientras que el 6063-T5 es valorado por su excelente acabado superficial, lo que lo hace ideal para piezas donde la estética es primordial.

- Desarrollo del molde (troquel): Una vez aprobado el diseño, se mecaniza con precisión un troquel personalizado de acero. Este troquel es la forma negativa del perfil deseado, a través del cual se empujará el aluminio calentado. Este paso es fundamental para la precisión dimensional del producto final y normalmente puede tardar entre dos y cuatro semanas en completarse.

- Extrusión y fabricación: Un lingote de la aleación de aluminio seleccionada se calienta y se fuerza a través del troquel, saliendo como un perfil largo y continuo. Después del enfriamiento, las extrusiones se estiran para aliviar tensiones y garantizar su rectitud. Luego se cortan a las longitudes requeridas y pueden someterse a procesos secundarios de fabricación, como mecanizado CNC, perforación o soldadura, para crear los componentes finales.

- Acabado y Ensamblaje: El paso final consiste en aplicar un tratamiento superficial. Los componentes quedan entonces listos para el ensamblaje, que a menudo utiliza hardware especializado diseñado para encajar en los canales integrados. Para proyectos automotrices que requieren este nivel de precisión, es fundamental trabajar con un socio que ofrezca un servicio completo. Por ejemplo, algunos fabricantes se especializan en entregar piezas personalizadas, resistentes y ligeras, bajo sistemas de calidad estrictos.

Especificaciones y Opciones Técnicas Clave

Tomar decisiones informadas durante la fase de diseño es crucial para lograr el rendimiento y la durabilidad deseados en su portaequipajes personalizado. Las principales decisiones técnicas giran en torno a la aleación de aluminio, el tipo de acabado superficial y el método de integración del hardware. Cada uno de estos elementos afecta directamente la resistencia del portaequipajes, su durabilidad frente a las condiciones climáticas y su modularidad. Comprender claramente estas opciones le permite especificar un producto verdaderamente adecuado para su propósito.

Tipos de Aleación de Aluminio

La elección de la aleación es fundamental. La serie 6000 es la más común para estas aplicaciones, siendo las 6061 y 6063 las principales opciones. Aunque son similares, presentan diferencias clave que las hacen adecuadas para necesidades distintas.

| Aleación | Características principales | Mejor para |

|---|---|---|

| 6061 | Mayor resistencia, excelentes propiedades mecánicas, buena soldabilidad. | Componentes estructurales, bastidores de alta resistencia, aplicaciones todo terreno que requieren máxima durabilidad. |

| 6063 | Excelente resistencia a la corrosión, acabado superficial excepcionalmente liso, buena extrudibilidad para formas complejas. | Aplicaciones donde la estética es fundamental, perfiles intrincados y transporte de carga de uso estándar. |

Opciones de acabado

El acabado superficial protege el aluminio y define su apariencia final. Las dos opciones más populares para los portaequipajes de techo de vehículos son el recubrimiento en polvo y el anodizado.

- Recubrimiento en polvo: Este proceso consiste en aplicar electrostáticamente un polvo seco al aluminio y luego curarlo con calor. Crea un acabado grueso, duradero y uniforme que es altamente resistente a astilladuras, arañazos y decoloración. También ofrece una amplia gama de opciones de color, siendo el negro una elección popular para obtener un aspecto elegante y original.

- Anodización: Un proceso electroquímico que espesa la capa de óxido natural en la superficie del aluminio. Esto crea una capa extremadamente dura, resistente a la corrosión y al desgaste, que forma parte integral del propio metal, lo que significa que no puede agrietarse ni pelarse. Los acabados comunes incluyen transparente (plata natural) y negro.

Integración de hardware

Una ventaja importante de las extrusiones personalizadas es la posibilidad de incorporar soluciones de montaje directamente en el perfil. Esto elimina la necesidad de perforar o usar abrazaderas externas, lo que resulta en un diseño más fuerte y limpio. Busque extrusiones con canales diseñados para tuercas en T o sujetadores estándar, como los canales compatibles con M8 mencionados en el SERP. Empresas como Sherpa Equipment Co. ofrecen una amplia gama de componentes compatibles, incluyendo tuercas T de inserción, pies de montaje y pernos de acero inoxidable, lo que permite un sistema completamente modular y personalizable.

Aplicaciones y compatibilidad con vehículos

El verdadero valor de las extrusiones de aluminio personalizadas radica en su adaptabilidad universal. Dado que cada componente está diseñado y fabricado para un propósito específico, estos portaequipajes no se limitan a un rango estrecho de vehículos o aplicaciones. El proceso permite total libertad en cuanto a longitud, anchura, forma y estilo de montaje, garantizando un ajuste perfecto en prácticamente cualquier vehículo, desde una furgoneta comercial hasta un SUV todoterreno o un automóvil de pasajeros.

Esta versatilidad permite la creación de diversos estilos de portaequipajes, cada uno adaptado a un caso de uso específico. Los portaequipajes tipo plataforma ofrecen una superficie amplia y plana, ideal para tiendas de techo, equipos de gran tamaño o materiales de construcción. Los portaequipajes tipo cesta, con sus laterales elevados, son perfectos para asegurar equipaje y objetos de forma irregular. Los sistemas de barras transversales proporcionan una base minimalista para montar portadores especializados para bicicletas, esquís o kayaks. Al personalizar el perfil de extrusión en sí, estos diferentes estilos pueden optimizarse en cuanto a resistencia y utilidad.

La compatibilidad abarca una amplia variedad de tipos y marcas de vehículos. Los fabricantes suelen presentar soluciones para plataformas populares como el Mercedes Sprinter, el Toyota 4Runner y diversas camionetas y SUV. La posibilidad de crear pies de montaje personalizados y perfiles extruidos cortados a longitudes precisas significa que incluso vehículos o remolques únicos pueden equiparse con un sistema de barras portaequipajes perfectamente integrado y altamente funcional. Esto garantiza una plataforma segura y estable para transportar carga, sin importar la aventura o el trabajo.

Preguntas Frecuentes

1. ¿Por qué elegir aluminio en lugar de acero para una barra portaequipajes?

El aluminio es el material preferido principalmente por su excelente relación resistencia-peso y su resistencia natural a la corrosión. Una barra de aluminio es significativamente más ligera que una de acero de resistencia comparable, lo que mejora el rendimiento del combustible y facilita la instalación. A diferencia del acero, el aluminio no se oxida, y esta durabilidad se ve aún más reforzada con acabados como la anodización o el recubrimiento en polvo.

2. ¿Cuánto peso puede soportar un portaequipajes personalizado de aluminio?

La capacidad de carga de un portaequipajes personalizado de aluminio no es un valor estándar único; depende de su diseño. Los factores incluyen la aleación y temple específicos utilizados (por ejemplo, el 6061-T6 es más resistente que el 6063-T5), el grosor y la forma de los perfiles de extrusión, la cantidad de barras transversales y el límite de carga máximo del techo del vehículo. Un sistema correctamente diseñado se crea para cumplir de forma segura con requisitos de carga específicos.

3. ¿Cuáles son las aleaciones de aluminio más comunes utilizadas en los portaequipajes?

Las aleaciones más comunes pertenecen a la serie 6000, específicamente las 6061 y 6063. La 6061 se elige para aplicaciones que requieren mayor resistencia estructural y rigidez, lo que la hace ideal para usos pesados y todo terreno. La 6063 se selecciona cuando es prioritario un acabado superficial de alta calidad y formas de perfil más complejas, sin sacrificar una buena resistencia general.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —