- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Mejora de la Resistencia al Flujo Plástico en Aleaciones de Magnesio para Fundición a Presión

Time : 2025-11-29

TL;DR

La resistencia al flujo plástico en aleaciones de magnesio fundidas a presión es la capacidad crucial del material para resistir la deformación lenta bajo tensiones mecánicas sostenidas a altas temperaturas. Esta propiedad es un factor limitante principal para su uso en entornos exigentes como los trenes motrices automotrices. Se mejora significativamente mediante dos estrategias principales: la adición estratégica de elementos de aleación específicos, tales como gadolinio (Gd), estroncio (Sr) y otras tierras raras, y el control preciso de la microestructura de la aleación para formar compuestos térmicamente estables e interconectados, particularmente en los límites de grano.

Fundamentos del flujo plástico en aleaciones de magnesio fundidas a presión

La fluencia es una deformación dependiente del tiempo en un material sólido sometido a una carga o tensión constante, que ocurre a temperaturas superiores aproximadamente a la mitad del punto de fusión del material. Para las aleaciones de magnesio (Mg), valoradas por su baja densidad, este fenómeno representa un desafío importante en ingeniería. La pobre resistencia a la fluencia limita su aplicación en componentes que deben mantener estabilidad dimensional bajo cargas térmicas y mecánicas, como bloques de motor, cajas de transmisión y otras piezas del tren de potencia donde las temperaturas de operación pueden superar los 150°C.

Los mecanismos que impulsan la fluencia en los metales son complejos, e implican el movimiento de dislocaciones dentro de la estructura cristalina y el deslizamiento de los límites de grano. A medida que aumenta la temperatura, estos movimientos a nivel atómico se vuelven más pronunciados, lo que provoca un alargamiento gradual, distorsión y eventual falla del componente. La estructura cristalina inherente del magnesio lo hace particularmente susceptible a la fluencia, especialmente en comparación con el aluminio o el acero a temperaturas homólogas similares. Esta deficiencia en el rendimiento a altas temperaturas es una desventaja ampliamente reconocida, que los investigadores trabajan continuamente por superar.

Comprender la diferencia entre el comportamiento por fluencia a tracción y a compresión también es fundamental para el diseño de componentes. Dependiendo de la naturaleza del esfuerzo, la aleación puede responder de forma diferente, lo que afecta su vida útil y modo de falla. Por consiguiente, desarrollar aleaciones con alta resistencia a la fluencia no es meramente un ejercicio académico; es esencial para expandir el uso del magnesio ligero en industrias que buscan una mayor eficiencia de combustible y menores emisiones sin comprometer la seguridad o la durabilidad.

El papel de los elementos de aleación en la mejora de la resistencia a la fluencia

El método más efectivo para mejorar la resistencia al flujo plástico de las aleaciones de magnesio para fundición a presión es mediante el diseño metalúrgico, específicamente la introducción de elementos de aleación cuidadosamente seleccionados. Estas adiciones alteran las propiedades fundamentales de la aleación al formar nuevas fases y reforzar la microestructura frente a la deformación a temperaturas elevadas. Diferentes elementos logran esto mediante diversos mecanismos, por lo que la elección de la composición de la aleación es fundamental para aplicaciones específicas.

Los elementos de tierras raras (RE), particularmente el gadolinio (Gd), han demostrado una capacidad excepcional para mejorar el comportamiento frente a la fluencia. Contribuyen a la formación de fases precipitadas térmicamente estables dentro de la matriz de magnesio y a lo largo de los límites de grano. Estos precipitados actúan como fuertes obstáculos al movimiento de dislocaciones, fijando efectivamente la microestructura en su lugar. Por ejemplo, se ha demostrado que una aleación de magnesio moldeada por inyección Mg-RE-Gd-Mn-Al alcanza una tasa de fluencia en estado estacionario súper baja, destacando el potente efecto de esta combinación.

Otros elementos también desempeñan funciones cruciales. Se ha encontrado que el estroncio (Sr) ofrece mejoras significativas en la resistencia a la fluencia, particularmente en los sistemas Mg-Al, haciendo que sean competitivos o incluso superiores a las aleaciones Mg-Al-RE establecidas a temperaturas como 150°C y 175°C. Pequeñas adiciones de zinc (Zn) a aleaciones basadas en Mg-Gd pueden mejorar aún más el rendimiento al crear nuevas fases precipitadas complejas que contienen Zn, añadiendo otra capa de estabilidad microestructural. Por el contrario, aunque el aluminio (Al) es un elemento de aleación común en el magnesio, muchas aleaciones de fundición por gravedad de alto rendimiento y resistentes a la fluencia son deliberadamente libres de aluminio, dependiendo en su lugar de elementos como el circonio para la refinación del grano y el fortalecimiento.

Para resumir la influencia de estos elementos clave, la siguiente tabla describe sus efectos generales:

| Elemento de aleación | Mecanismo principal para mejorar la resistencia a la fluencia | Efecto Típico |

|---|---|---|

| Gadolinio (Gd) y tierras raras (RE) | Formación de fases precipitadas altamente estables en los límites de grano y dentro de la matriz. | Aumento excepcional de la vida y resistencia al flujo plástico a altas temperaturas. |

| Estroncio (Sr) | Modifica el sistema Mg-Al para crear compuestos intermetálicos más estables. | Mejora el rendimiento ante el flujo plástico y la retención de carga en los pernos, especialmente en aleaciones Mg-Al. |

| El zinc (Zn) | Contribuye a la formación de nuevas fases complejas de precipitado en combinación con otros elementos como el Gd. | Proporciona un efecto adicional de refuerzo, aumentando aún más la vida al flujo plástico. |

| Aluminio (Al) | Forma precipitados, pero puede tener un efecto complejo y a veces perjudicial sobre el flujo plástico a alta temperatura en comparación con sistemas basados en tierras raras. | Comúnmente utilizado, pero a menudo omitido en las aleaciones resistentes al flujo plástico más avanzadas. |

Impacto de la microestructura en el rendimiento ante el flujo plástico

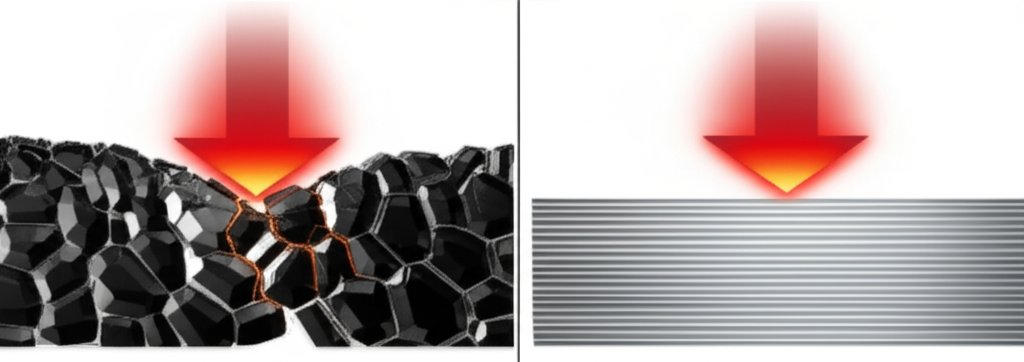

Si bien la composición de la aleación sienta las bases, la microestructura final del material rige su rendimiento real frente al flujo plástico. El tamaño, la forma y la distribución de los granos, junto con la naturaleza de las fases en sus límites, son factores críticos. Para lograr una resistencia superior al flujo plástico, el objetivo consiste en crear una microestructura inherentemente estable y resistente al cambio bajo tensiones térmicas y mecánicas. Una estructura ideal impide eficazmente el movimiento de dislocaciones y el deslizamiento de los límites de grano, los mecanismos principales de la deformación por flujo plástico.

La investigación demuestra consistentemente que la formación de compuestos térmicamente estables e interconectados en los límites de grano (GBs) es una estrategia clave. Estos compuestos actúan como una red de refuerzo a través del material, bloqueando los granos en su lugar y evitando que se deslicen unos respecto a otros a altas temperaturas. La relación entre la microestructura y la resistencia al flujo plástico (creep) es particularmente evidente en las aleaciones de magnesio-tierras raras producidas por fundición a presión, donde la disposición específica de las fases dicta la resistencia del material.

Sin embargo, el enfriamiento rápido inherente al proceso de fundición a presión suele dar lugar a una microestructura bruta no uniforme, lo cual puede afectar negativamente el comportamiento predecible ante la fluencia. Esta heterogeneidad crea puntos débiles localizados donde puede iniciarse la fluencia. Una configuración microestructural conocida por su excelente resistencia a la fluencia es la estructura completamente laminar, caracterizada por capas alternadas de diferentes fases. Aunque esta disposición es muy eficaz para impedir la fluencia, con frecuencia implica un compromiso: una menor ductilidad y tenacidad a temperatura ambiente debido a sus granos grandes y gruesos.

Perspectivas de Diseño y Desarrollo Futuro

El desarrollo continuo de aleaciones de magnesio resistentes al flujo plástico es un campo dinámico, impulsado por la demanda constante de materiales ligeros en sectores de alto rendimiento. Los avances actuales se centran tanto en nuevas composiciones de aleaciones como en técnicas avanzadas de procesamiento para optimizar la microestructura y las propiedades. Los investigadores están superando el método de ensayo y error, empleando herramientas modernas para acelerar el ciclo de diseño y lograr características de rendimiento específicas.

Una de las fronteras más prometedoras es el uso de la termodinámica computacional y la modelización. Estas herramientas permiten a los científicos predecir cómo interactuarán diferentes elementos de aleación y qué microestructuras se formarán bajo condiciones específicas, reduciendo significativamente el tiempo y costo asociados con el trabajo experimental. Este enfoque basado en el diseño es crucial para superar los desafíos planteados por las estructuras complejas y no uniformes que suelen encontrarse en componentes fundidos a presión.

La aplicación principal que impulsa esta investigación sigue siendo la industria automotriz, especialmente para componentes del sistema de propulsión. A medida que los fabricantes de vehículos continúan implementando estrategias agresivas de reducción de peso para mejorar la eficiencia y reducir las emisiones, la necesidad de aleaciones de magnesio que puedan operar de forma confiable a temperaturas elevadas se vuelve cada vez más crítica. El desarrollo exitoso de estos materiales avanzados depende de una cadena de suministro completa, desde el diseño de la aleación hasta la fabricación final del componente. Por ejemplo, empresas como Shaoyi (Ningbo) Metal Technology , que se especializan en piezas forjadas de precisión para la industria automotriz, representan la etapa final de este proceso, transformando aleaciones avanzadas en componentes resistentes y fiables mediante procesos como el forjado en caliente, asegurando que las propiedades diseñadas del material se traduzcan en un rendimiento real.

La perspectiva futura implica equilibrar el intercambio constante entre resistencia al flujo lento, resistencia, ductilidad y, críticamente, costo. A medida que se perfeccionen nuevos sistemas de aleaciones, su adopción generalizada dependerá de la creación de procesos de fabricación escalables y rentables que puedan trasladar el rendimiento excepcional demostrado en el laboratorio a componentes industriales producidos en masa.

Preguntas Frecuentes

1. ¿Cuál es la desventaja de la aleación de magnesio?

Aunque las aleaciones de magnesio son muy valoradas por su bajo peso y su alta relación resistencia-peso, presentan varias desventajas que pueden limitar su uso. Estas incluyen una resistencia absoluta relativamente baja y poca ductilidad en comparación con otros metales, resistencia insuficiente a la corrosión y a la combustión, y, lo más crítico para ciertas aplicaciones, un rendimiento inadecuado a altas temperaturas, incluyendo una pobre resistencia al flujo lento.

2. ¿Cuáles son las propiedades de la aleación de magnesio fundido?

Las aleaciones de magnesio fundidas suelen presentar un límite elástico entre 75 y 200 MPa y una resistencia a la tracción que varía de 135 a 285 MPa. Su alargamiento generalmente está entre el 2% y el 10%. Una propiedad clave es su baja densidad, alrededor de 1,8 g/cm³, y poseen un módulo de Young de aproximadamente 42 GPa, que es más bajo que el del aluminio o el acero.

3. ¿Cuál microestructura del material tiene la mayor resistencia a la fluencia?

En general, se considera que una microestructura completamente lamelar, que consiste en capas alternadas con forma de placa de diferentes fases, tiene una muy alta resistencia a la fluencia. Esta estructura es eficaz para impedir el movimiento de dislocaciones. Sin embargo, esta ventaja conlleva un compromiso significativo: las estructuras completamente lamelares a menudo presentan baja ductilidad a temperatura ambiente debido a su gran tamaño de grano.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —