- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Costo de matrices para estampado automotriz: Presupuestación para herramientas progresivas

Time : 2025-12-23

TL;DR

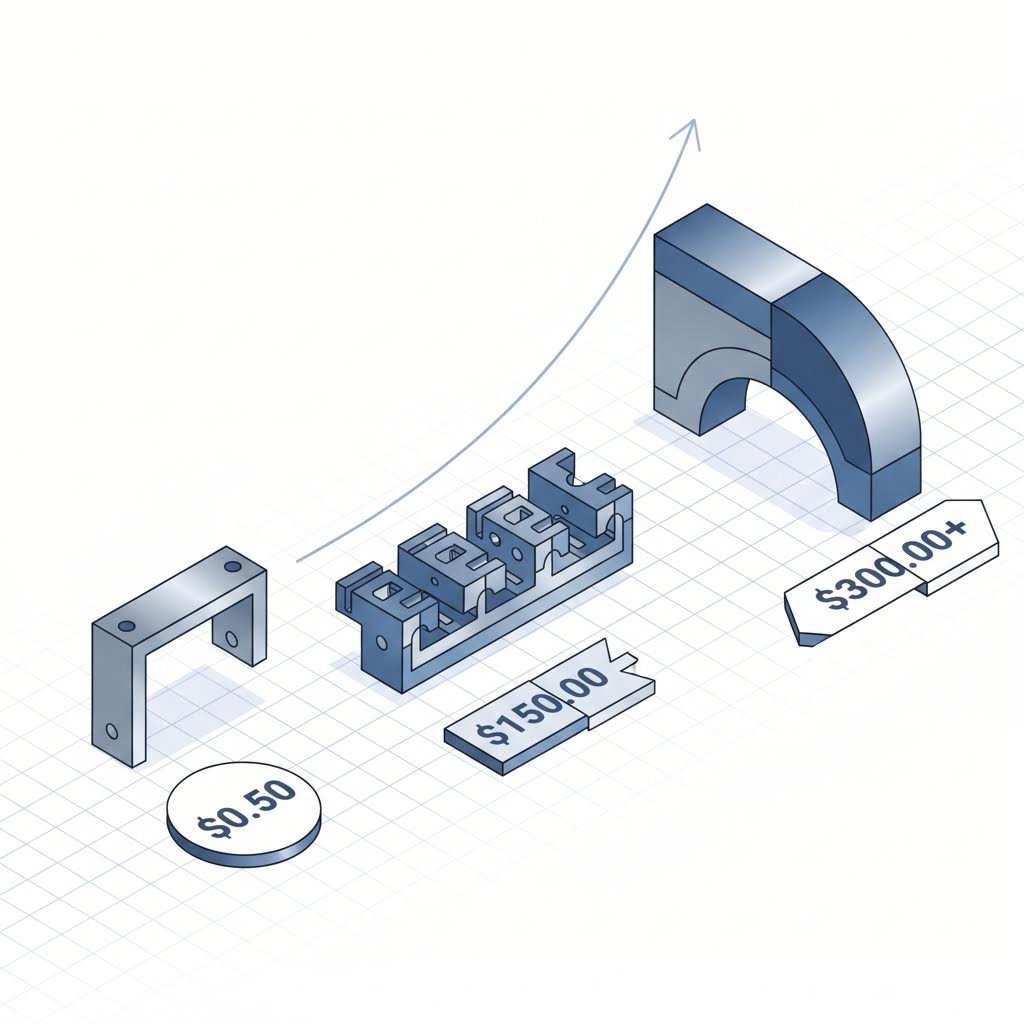

Los costos de las matrices para estampado automotriz varían considerablemente según el tamaño y la complejidad, desde aproximadamente $3.000 para herramientas blandas simples (soportes, sujetadores) hasta más de $1.000.000 para una línea completa de paneles exteriores Clase-A (aletas, capós). Para componentes de precisión de tamaño mediano, una matriz progresiva suele tener un promedio de alrededor de $15.000 a $30.000 . La decisión depende en gran medida del volumen de producción: aunque las herramientas de estampado requieren una inversión inicial elevada, ofrecen el precio más bajo por unidad para cantidades superiores a 10.000–20.000 piezas anualmente.

Desglose por tipo de matriz: progresiva, línea y herramienta blanda

El factor más importante que influye en el costo de las matrices de estampado automotriz es la tecnología elegida para fabricar la pieza. Los ingenieros deben equilibrar el presupuesto inicial de utillaje con la velocidad de producción esperada y el volumen de piezas.

Matrices progresivas ($15,000 – $60,000+)

Las matrices progresivas son los caballos de batalla de la industria automotriz para piezas estructurales pequeñas y medianas, como soportes, abrazaderas y conectores. En este sistema, una tira metálica se alimenta a través de una única matriz con múltiples estaciones, cortando, doblando y conformando la pieza en pasos secuenciales con cada golpe de la prensa.

Según datos del sector de fabricantes como Bazz Houston, el costo promedio de una matriz progresiva es aproximadamente $30,000. Este costo puede descender a $15,000 para geometrías más simples o superar los $60,000 para piezas complejas que requieren tolerancias estrechas. Aunque el precio inicial es significativo, las matrices progresivas son muy eficientes, funcionando a menudo a 60–100+ golpes por minuto, lo que reduce el costo por unidad a unos pocos centavos.

Troqueles de transferencia y troqueles en línea ($100,000 – $1,000,000+)

Para paneles grandes de carrocería automotriz (superficies Clase A) como puertas, capós y aletas, los troqueles progresivos suelen ser inadecuados debido al tamaño de la pieza y a la complejidad del conformado requerido. En su lugar, los fabricantes utilizan troqueles en línea o troqueles de transferencia.

Datos reales de abastecimiento indican que un solo troquel de embutición (la primera etapa en la formación de una aleta) suele costar entre $250,000 y $500,000 . Sin embargo, un panel terminado requiere una línea completa de troqueles: Embutición, Recorte, Solapa y Perforación, lo que eleva el costo total del paquete entre $500,000 y $1,000,000 . Estos troqueles requieren camas de fundición masivas, mecanizado CNC extensivo y acabado manual (ajuste puntual) para garantizar una calidad superficial perfecta.

Herramental blando y prototipado ($3,000 – $15,000)

Para producciones de bajo volumen (menos de 5.000 piezas) o prototipos, la "herramienta blanda" proporciona una alternativa económica. Estas matrices suelen utilizar herramientas de un solo golpe o aceros más baratos y previamente templados en lugar de carburo duradero. Los costos pueden ser tan bajos como $3,000para herramientas simples de punzonado. Aunque la herramienta blanda se desgasta más rápido y requiere más mano de obra manual por pieza, permite a los fabricantes validar diseños sin comprometerse con un activo de seis cifras.

Factores clave que determinan el costo: materiales, complejidad y volumen

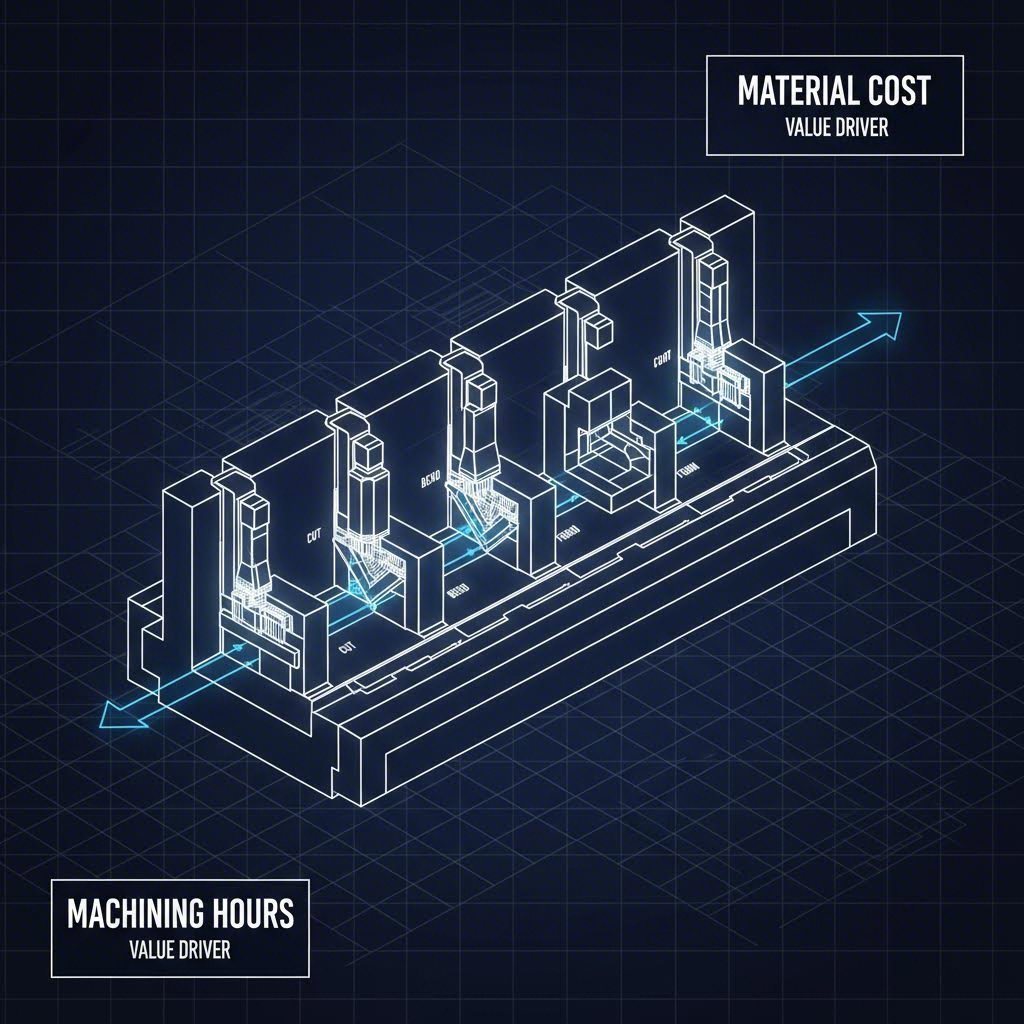

Comprender qué factores determinan el precio de un presupuesto permite a los responsables de compras optimizar el valor de sus solicitudes. El costo total de una matriz de estampación automotriz generalmente se compone de tres grandes componentes: material, mecanizado y validación.

- Material de la matriz (20–40 % del costo total): El acero utilizado para construir la propia matriz es un gasto importante. Para producciones automotrices de alto volumen (más de 500.000 impactos), los fabricantes de herramientas utilizan grados premium como SKD11 o de carburo sólido, que son costosos pero resistentes al desgaste. Para series más cortas, se pueden utilizar aleaciones más económicas como el Cr12MoV para reducir costos, aunque requieren afilado más frecuente.

- Mecanizado y Complejidad (30–50 % del Costo Total): Cada característica de una pieza—cada agujero, lengüeta y radio—requiere una estación correspondiente en la matriz. Aumentar la complejidad incrementa las horas necesarias para mecanizado CNC y EDM por hilo (mecanizado por descarga eléctrica). Una matriz con 15 estaciones tendrá un costo significativamente mayor que una con 5, simplemente debido a las horas de mecanizado involucradas.

- Pruebas y Validación (10–15 % del Costo Total): La fase de "Prueba" es cuando la matriz se ensaya en una prensa para asegurar que produzca piezas según las especificaciones. Esto es crítico para componentes automotrices que requieren alta precisión. Si la matriz no mantiene la tolerancia durante la prueba, requiere retrabajos manuales costosos.

Compra Estratégica y Volumen de Producción

La rentabilidad del estampado de metales está definida por el punto de "equilibrio". El estampado rara vez es rentable para cantidades inferiores a 2.000 unidades porque la amortización de los utillajes encarece demasiado el costo por pieza. Para volúmenes más bajos, procesos como el corte láser o el plegado en prensa fresa suelen ser superiores.

Sin embargo, una vez que el volumen supera las 10.000 a 20.000 unidades anuales, la inversión en una matriz dura se recupera rápidamente. Por ejemplo, una matriz progresiva de $30.000 podría reducir el costo de la pieza de $5,00 (cortada con láser) a $0,50 (estampada). En 20.000 piezas, el ahorro ($90.000) cubre fácilmente el gasto inicial del utillaje.

Para los fabricantes que buscan un socio capaz de gestionar esta transición, Shaoyi Metal Technology ofrece una ventaja estratégica. Con certificación IATF 16949 y capacidades de prensado de hasta 600 toneladas, cubren la transición entre la prototipación rápida y la producción en masa de alto volumen. Su capacidad para diseñar soluciones de utillaje rentables ayuda a los fabricantes automotrices (OEM) a pasar de la validación del diseño a la fabricación a gran escala, manteniendo estricta adherencia a las normas globales.

Costos ocultos: Mantenimiento y logística

El precio de compra del troquel no es el costo final. Los troqueles de estampado automotriz requieren mantenimiento continuo para mantener la calidad de las piezas. Afilado y calzado son gastos habituales, que generalmente se estiman entre el 5 % y el 10 % del valor del troquel anualmente, dependiendo de la intensidad de uso. Descuidar este mantenimiento provoca rebabas en las piezas y posibles fallos catastróficos del troquel.

La logística también desempeña un papel importante, especialmente en la fabricación de moldes offshore. Aunque los mercados asiáticos suelen ofrecer matrices con un costo un 30 % menor que sus contrapartes occidentales, el envío del acero para herramientas pesado (que a menudo pesa varias toneladas) añade gastos significativos y prolonga el tiempo de entrega. Además, si una matriz requiere modificaciones tras la entrega, la falta de soporte local puede provocar tiempos de inactividad costosos.

Conclusión: equilibrar presupuesto y rendimiento

El presupuesto para matrices de estampado automotriz requiere una comprensión clara del equilibrio entre el gasto de capital inicial (CapEx) y el gasto operativo a largo plazo (OpEx). Aunque una matriz progresiva de $30,000 o una línea de guardabarros de $500,000 pueda parecer costosa inicialmente, estas herramientas son el único camino viable para lograr los bajos costos unitarios necesarios para la producción masiva de automóviles.

El éxito radica en prever con precisión los volúmenes anuales y seleccionar la clase adecuada de utillaje: blando, progresivo o de transferencia, para que coincida con el ciclo de vida del producto. Al considerar desde una etapa temprana del diseño los grados de material, la complejidad y el mantenimiento, los ingenieros y compradores pueden evitar excesos en el presupuesto y garantizar un lanzamiento sin contratiempos.

Preguntas Frecuentes

1. ¿Cuál es el costo promedio de un troquel de estampado metálico?

Un troquel progresivo típico para piezas automotrices de tamaño medio oscila entre $15.000 a $30.000 . Sin embargo, los costos varían ampliamente: un utillaje prototipo sencillo puede ser tan bajo como 3.000 USD, mientras que los troqueles de panel corporal Clase-A complejos a menudo superan los 500.000 USD.

2. ¿Cuál es la diferencia entre corte con troquel y estampado metálico?

El corte con troquel generalmente se refiere al corte por cizallamiento de materiales más blandos (como juntas, telas o láminas finas) mediante un troquel de regla de acero, similar a un cortador de galletas. El estampado metálico es un proceso industrial de alta tonelada que utiliza troqueles de acero endurecido para no solo cortar, sino también conformar, embutir y doblar chapa metálica en formas 3D complejas.

3. ¿Por qué es tan costosa la herramienta automotriz?

El costo refleja la ingeniería de precisión, los aceros para herramientas de alta calidad y las extensas horas de mecanizado necesarias para construir la matriz. Las matrices automotrices deben soportar millones de ciclos de alto impacto manteniendo tolerancias del orden de micrones, lo que requiere una construcción robusta y materiales costosos como carburo o acero SKD11.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —