- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Factores de Costo de Extrusiones de Aluminio Automotriz Personalizadas: Fugas Ocultas

Time : 2025-08-26

Mapa Esencial de Costos para Extrusiones Automotrices

Cuando estás adquiriendo extrusiones personalizadas de aluminio para aplicaciones automotrices, ¿alguna vez te has preguntado por qué dos piezas casi idénticas pueden tener precios tan diferentes? La respuesta radica en cómo cada elección de diseño, especificación de material y paso del proceso afecta al costo total. Vamos a desglosar qué compone el costo real 'llegado' para extrusiones personalizadas de aluminio en 2025, y por qué comprender estos detalles es fundamental para el éxito en la adquisición.

Qué Factores Determinan el Costo Total Llegado en 2025

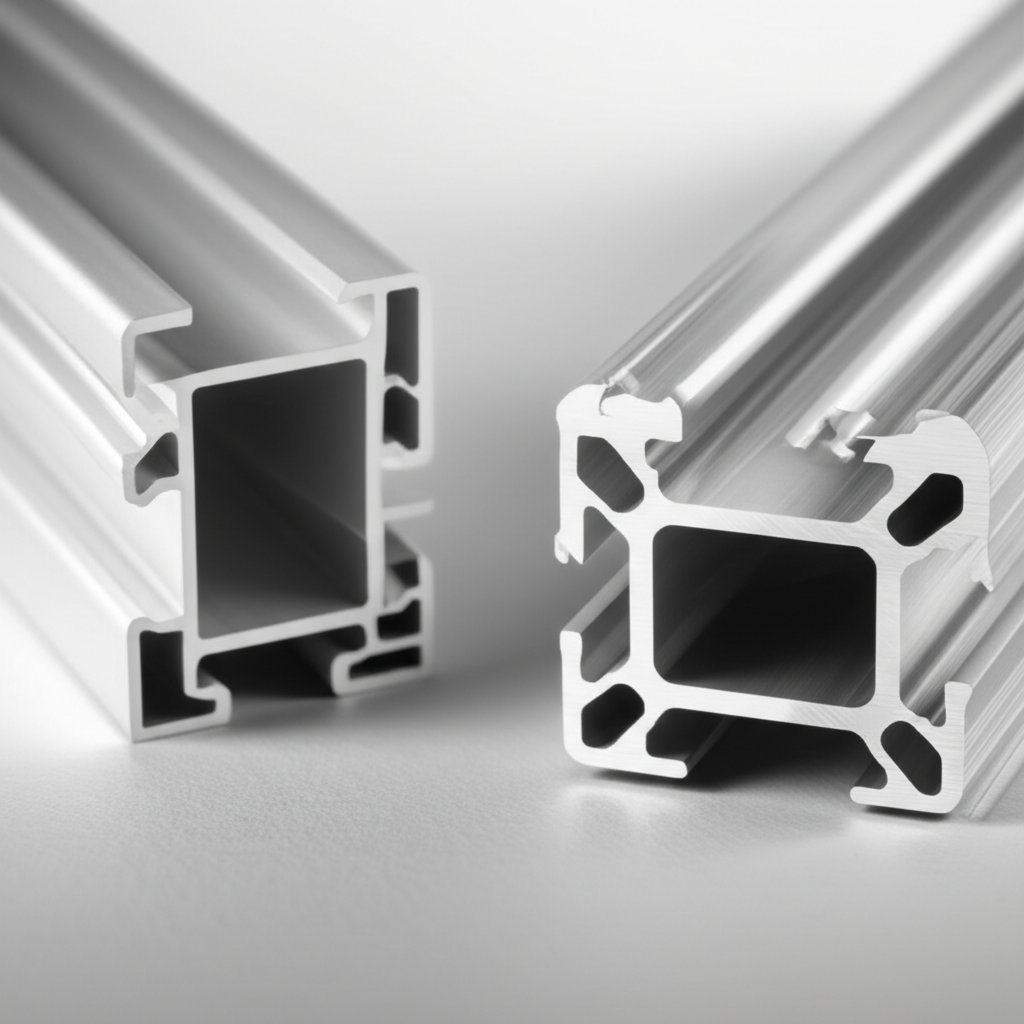

Primero, aclaremos qué son las extrusiones de aluminio personalizadas para automoción: se trata de perfiles diseñados con formas y tolerancias precisas, que suelen constituir la base de componentes estructurales, térmicos o de molduras en vehículos. A diferencia de los perfiles estándar, las extrusiones personalizadas de aluminio están adaptadas a requisitos específicos de resistencia, seguridad en caso de colisión, NVH (ruido, vibración y dureza), resistencia a la corrosión y capacidad de pintura. El costo del aluminio es solo el punto de partida: lo que pagues al final será la suma de muchos factores.

- Materia prima: El costo base del aluminio, determinado por los precios globales de LME/SHFE, puede representar el 60-75% del costo total de la extrusión de aluminio. La selección de la aleación y su pureza tienen un impacto directo aquí.

- Matriz/Herramental: Se requieren matrices personalizadas para perfiles únicos. La complejidad de la matriz, el número de cavidades y las tolerancias necesarias influyen todas ellas en los costos iniciales y por pieza.

- Tiempo de prensa y rendimiento: El propio proceso de extrusión — tamaño de la prensa, velocidad y tasas de rendimiento — afecta el costo. Perfiles más complejos o tolerancias más ajustadas pueden ralentizar la producción y aumentar los desechos.

- Operaciones y Acabados Secundarios: Pasos como corte de precisión, mecanizado CNC, eliminación de rebabas, anodizado o recubrimiento en polvo añaden capas de costo, especialmente para molduras automotrices o piezas expuestas.

- Tratamiento térmico: Requerido para muchas aleaciones automotrices para alcanzar propiedades mecánicas, impactando el consumo de energía y la programación.

- Calidad y Pruebas: Los programas automotrices exigen pruebas robustas, trazabilidad y documentación — piense en PPAP (Proceso de Aprobación de Piezas de Producción) y estándares AIAG.

- Embalaje y Logística: Embalaje para exportación, cajas personalizadas y envío pueden añadir costos significativos, especialmente para programas globales.

- Cumplimiento y Documentación: Cumplir con ASTM B221 para extrusión y requisitos específicos de OEM (por ejemplo, SAE, AIAG) suele significar inspecciones adicionales, informes y trazabilidad — cada uno con impacto en el costo. fuente ).

Factores de Costo Específicos para Automoción que los Compradores Pasan por Alto

Los perfiles extruidos para la automoción no solo se definen por su forma, sino por su rendimiento bajo condiciones exigentes. Por ejemplo, una pieza que deba absorber energía en un choque o sostener un acabado de alto brillo puede requerir una aleación más costosa, tolerancias dimensionales más estrictas o tratamientos adicionales de superficie. Perfiles con curvas complejas o paredes delgadas (piense en el remate de aluminio extruido en vehículos eléctricos) pueden incrementar significativamente los costos de herramientas y de proceso. La necesidad de calidad consistente y trazabilidad completa suele implicar inspecciones y documentación más rigurosas, algo que los compradores a menudo subestiman.

Normas y documentación que añaden costos ocultos

Las normas industriales desempeñan un papel importante en la definición no solo de las propiedades materiales y mecánicas (ver ASTM B221), sino también de las pruebas y el informe requeridos. Para compradores del sector automotriz, esto significa que cada paso, desde el diseño inicial hasta la inspección final, debe estar documentado y ser rastreable. Estos requisitos, aunque esenciales para la seguridad y la confiabilidad, incrementan el costo total del perfilado de aluminio debido a la mano de obra adicional, los plazos más largos y en ocasiones al uso de equipos especializados.

No te enfoques únicamente en el precio por pieza: el costo total incluye material, herramientas, procesamiento, acabado, calidad, logística y cumplimiento. Pasar por alto gastos ocultos puede convertir una cotización baja en una sorpresa costosa.

Para equipos que buscan un enfoque simplificado para gestionar los factores de costo en perfiles de aluminio automotrices personalizados, es recomendable asociarse con un proveedor que comprenda tanto las particularidades técnicas como logísticas. Shaoyi Metal Parts Supplier ofrece soluciones integradas para piezas de extrusión de aluminio , que le ayuda a traducir la intención del diseño en costos finales predecibles a gran escala. Su experiencia garantiza que cada palanca de costo, desde la selección de materiales hasta la entrega final, se optimice en función del valor, no solo del precio.

Opciones de aleación y especificaciones que afectan el costo

Al especificar perfiles de aluminio personalizados para un proyecto automotriz, ¿alguna vez se ha preguntado por qué dos piezas con formas similares pueden tener precios muy diferentes? La respuesta suele estar en la familia de aleaciones, el temple y la profundidad de la especificación, cada uno de los cuales puede influir notablemente tanto en los costos directos de material como en los indirectos de procesamiento. Analicemos cómo estas opciones afectan la factura final y qué aspectos debe tener en cuenta al navegar por los factores de costo de los perfiles de aluminio automotriz personalizados.

Selección de aleación y temple teniendo en cuenta el costo total

Imagine que está diseñando una viga de parachoques absorbente de impactos o un recubrimiento elegante de extrusión de aluminio para un nuevo EV. La selección de la aleación de aluminio extruido y su temple no solo se trata de resistencia mecánica, sino de equilibrar rendimiento, capacidad de fabricación y costo del extruido de aluminio. Los programas automotrices suelen especificar combinaciones de aleación-temple (como 6061-T6 o 6063-T5) para alcanzar objetivos de resistencia, capacidad de absorción de energía en choques, resistencia a la corrosión y adherencia de pintura. Cada combinación conlleva implicaciones propias en cuanto a estrategia de temple, envejecimiento, control dimensional y posibles tasas de desperdicio.

| Familia de aleaciones | Objetivos Mecánicos | Formabilidad | Acabado de superficie | Estrategia Anticorrosión | Complejidad del Tratamiento Térmico | Velocidad de Extrusión | Impacto en Costos |

|---|---|---|---|---|---|---|---|

| 1XXX | Baja resistencia, alta ductilidad | Excelente | Bueno | Excelente | El mínimo | Rápido | Bajo costo del material y del proceso |

| 3xxx | Resistencia moderada, buena resistencia a la corrosión | Bueno | Bueno | Excelente | El mínimo | Rápido | Baja a moderada |

| 5xxx | Resistencia media, corrosión de grado marino | Bueno | Justo | Excelente | El mínimo | Medio | Moderado |

| 6xxx | Alta resistencia, estructural | Bueno | Excelente | Bueno | Moderada (envejecimiento T5/T6) | Medio | Moderada a alta |

| 7xxx | Muy alta resistencia | Justo | Justo | Bueno | Una mezcla | - ¿ Qué haces? | Alta (material y proceso) |

Normas que influyen en el precio y el plazo de entrega

Los compradores del sector automotriz suelen referirse a marcos sectoriales para definir las aleaciones de aluminio extruido y su temple. El Asociación del Aluminio sistema asigna un número de cuatro dígitos a cada aleación y una letra/número para el temple (por ejemplo, 6061-T6). Normas como la ASTM B221 establecen requisitos básicos para dimensiones y propiedades mecánicas, mientras que las especificaciones OEM o SAE/AIAG pueden restringir las tolerancias, añadir pruebas de corrosión o pintura, y aumentar la carga de inspección. Cada requisito adicional puede incrementar tanto el costo como el plazo de entrega—en ocasiones de manera no evidente hasta una fase avanzada del proyecto.

Aplicaciones automotrices y compensaciones entre aleaciones

¿No está seguro de qué tipo de perfil de aluminio extruido se adapta mejor a su aplicación? A continuación, se muestra cómo se presentan las compensaciones en programas reales:

- Estructuras de choque : aleaciones 6xxx o 7xxx para mayor resistencia, pero con tratamientos térmicos más complejos y costosos.

- Acabados y sellado : 6063 o 1xxx para buena conformabilidad y acabado, manteniendo costos bajos.

- Carcasas de batería : aleaciones 5xxx o 6xxx para resistencia a la corrosión y soldabilidad, logrando un equilibrio entre peso y presupuesto.

- Alinear la aleación y el temple con el método de unión (soldadura, adhesivo, mecánico)

- Considerar el plan de acabado (anodizado, recubrimiento en polvo, pintura)

- Evaluar la exposición a la corrosión (sal de carretera, humedad, riesgo galvánico)

- Establecer objetivos de choque y NVH desde una etapa temprana para evitar rediseños tardíos

La participación temprana del proveedor es fundamental: elegir la aleación-temple adecuada puede ahorrar costos directos en la extrusión de aluminio y en re-trabajos posteriores, especialmente en entornos automotrices donde el rendimiento y el acabado son aspectos ineludibles.

Comprender estas variables le ayuda a tomar decisiones informadas y prepara el terreno para optimizar el diseño del molde y la economía de herramientas, tema que exploraremos a continuación.

Economía de herramientas y amortización de matrices hecha práctica

¿Alguna vez te has preguntado por qué el precio inicial para un molde de extrusión de aluminio personalizado parece elevado, pero el costo por pieza puede reducirse drásticamente con el volumen? La respuesta radica en comprender la verdadera economía de los moldes de extrusión: cómo el tipo, la complejidad y los ciclos de prueba moldean todos los factores de costo en las extrusiones de aluminio automotriz personalizadas. Analicemos qué es lo que realmente impulsa los costos de utillaje y cómo las decisiones inteligentes en esta etapa pueden determinar el éxito o fracaso del presupuesto de tu proyecto.

Cuál es el costo real del molde de extrusión

En su núcleo, un matriz de Extrusión es una herramienta de acero de precisión que define la sección transversal de tu perfil de aluminio. Pero no todos los moldes son iguales. Esto es lo que notarás al pasar de lo sencillo a lo complejo:

- Matrices sólidas se utilizan para perfiles sin cavidades internas: piensa en barras o ángulos básicos. Son más rápidos de fabricar y menos costosos, ideales para soportes o rieles automotrices sencillos.

- Moldes huecos o de puerto permiten la creación de tubos y perfiles con huecos internos, como vigas anticolisión o conductos de HVAC. Estos matrices son más complejas, requiriendo mandriles y un equilibrio cuidadoso del flujo, lo que incrementa tanto los costos iniciales como los de mantenimiento.

- Matrices de múltiples cavidades pueden producir varios perfiles pequeños al mismo tiempo, reduciendo significativamente el costo por pieza para partes de recorte o espaciadores de alto volumen. Sin embargo, requieren más trabajo de diseño y ciclos de prueba más largos para garantizar una calidad consistente en todas las cavidades.

- Diseño de cojinetes —la longitud y forma de las superficies internas de la matriz— impacta directamente el flujo, la velocidad de salida y la precisión final de la pieza. Perfiles más complejos necesitan longitudes específicas de cojinetes, lo que incrementa tanto el costo como el tiempo de prueba.

- Tratamientos de superficie como nitruración o recubrimientos duros prolongan la vida útil de la matriz y mejoran el acabado superficial, pero aumentan la inversión inicial.

En los programas automotrices, la demanda de tolerancias estrictas y una clase superficial impecable puede implicar múltiples pruebas y ajustes iniciales, cada uno añadiendo costos antes de que se envíe la primera pieza producida.

Plantillas de amortización que pueden utilizar los equipos de compras

¿Suena complejo? Aquí tienes una forma práctica de abordar la amortización del costo de matrices para poder comparar con confianza las cotizaciones y probar la solidez de tu análisis económico a medida que cambian los volúmenes.

- Diseño y Aprobación: Finaliza con tu proveedor los requisitos del perfil y sus tolerancias.

- Fabricación de la Matriz: La herramienta se mecaniza, se somete a tratamiento térmico (a menudo con nitruración) y se ensambla con placas de respaldo y refuerzo.

- Extrusiones de Prueba: Se realizan múltiples corridas de prueba para ajustar el flujo, las longitudes de los cojinetes y el acabado superficial, especialmente para piezas automotrices complejas.

- Calificación de la Primera Pieza: Los perfiles se miden y validan según las especificaciones automotrices (a menudo requiere metrología avanzada y documentación PPAP).

- Lanzamiento de Producción: Una vez aprobado, el molde entra en producción regular, con mantenimiento continuo y renovaciones ocasionales.

Costo de herramienta por pieza = (Molde + Preparación + Pruebas) ÷ Piezas Buenas Planificadas.

Impacto total por unidad = Costo de herramienta por pieza + Procesamiento + Material + Operaciones Secundarias + Calidad + Logística.

Consejo: Ajuste las Piezas Buenas Planificadas considerando los desechos y retrabajos esperados: vea cómo cambia su costo amortizado antes de comprometerse con un proveedor.

Los compradores automotrices siempre deberían preguntar cuántas pruebas iniciales están incluidas, cuál es la vida útil esperada del molde y cómo se manejan el retrabajo o la renovación. Esta transparencia es clave para un modelado preciso de costos.

Reducción de Riesgos Durante las Pruebas y el PPAP

Los proyectos automotrices suelen requerir más ciclos de prueba y metrología avanzada debido a las estrictas exigencias de tolerancia y clase de superficie. Cada prueba adicional no solo retrasa el lanzamiento, sino que también aumenta los costos, especialmente si se debe modificar la matriz o ajustar el diseño del cojinete. Una comunicación proactiva con su socio de extrusión y la simulación temprana (usando MEF o modelado de flujo) pueden reducir estos riesgos y ayudar a controlar tanto el cronograma como el presupuesto.

- ¿Es el perfil lo suficientemente pequeño y sencillo para una matriz de múltiples cavidades, o requiere una única cavidad para garantizar la estabilidad y una calidad superficial óptima?

- ¿Cuántas pruebas iniciales son habituales para este perfil y clase de superficie?

- ¿Cuál es la vida útil esperada de la matriz y cómo se manejan los costos de mantenimiento?

- ¿Incluye el proveedor la cualificación PPAP en la cotización inicial?

Al desglosar los costos de matrices y utillajes, y al comprender cómo se amortizan, estarás mejor preparado para tomar decisiones informadas de sourcing. A continuación, exploraremos cómo las reglas de diseño para extrusión pueden reducir aún más los costos tanto de utillaje como del proceso para extrusiones personalizadas de aluminio automotriz.

Reglas de Diseño Que Reducen Costos Sin Sacrificar el Rendimiento

Cuando estás diseñando una nueva pieza automotriz, ¿alguna vez te has detenido a preguntar: cuál es la forma más sencilla de definir aluminio extruido de manera que cumpla tanto con los objetivos de rendimiento como de presupuesto? La respuesta suele estar en la aplicación de reglas inteligentes de diseño para extrusión (DfE) basadas en estándares. Analicemos cómo decisiones de diseño menores, como la simetría, espesor de pared, esquinas y otros aspectos, pueden modificar drásticamente los factores de costo en extrusiones personalizadas de aluminio automotriz.

Reglas de Diseño para Extrusión Que Reducen Costos

¿Suena complejo? No tiene por qué serlo. Al seguir directrices probadas para el diseño de perfiles de aluminio extruido, puedes lograr una producción más rápida, mayores rendimientos y menores desechos, sin sacrificar los requisitos estructurales o estéticos de las aplicaciones automotrices.

- Perfiles Simétricos: La simetría en el diseño del perfil favorece un flujo uniforme del metal a través de la matriz, lo que permite velocidades más altas de prensa y resultados más consistentes ( Directrices para el Diseño de Extrusión de Aluminio ).

- Espesor de Pared Consistente: Mantener un espesor uniforme de pared minimiza el riesgo de deformaciones y reduce las tasas de desecho. Cambios repentinos en el espesor ralentizan el proceso de extrusión y pueden requerir ajustes adicionales en la matriz.

- Radios de Esquina y Transiciones Generosos: Las esquinas afiladas son más difíciles de llenar y pueden causar concentraciones de esfuerzo. Radios generosos no solo mejoran la vida útil de la matriz, sino que también permiten una producción más suave y confiable.

- Evitar Aletas Profundas y Delgadas: Proporciones elevadas de lengüeta y características profundas y estrechas dificultan el flujo del metal, reducen la velocidad de prensa y aumentan el riesgo de rotura. Cuando sea posible, rediseñe estas características para facilitar la fabricación.

- Minimizar huecos y la proporción de perímetro/sección transversal: Aunque los huecos son a veces necesarios, formas más simples se pueden extruir más rápidamente y a menor costo. Reducir la complejidad innecesaria reduce directamente los costos.

- Paredes equilibradas y diseño simétrico: Los perfiles equilibrados reducen el enfriamiento desigual y minimizan la deformación, lo cual es fundamental para pequeñas extrusiones de aluminio utilizadas en ensamblajes automotrices con tolerancias ajustadas.

Al integrar tempranamente estas reglas de diseño para fabricación, notará una reducción en el costo de extrusión de aluminio para su programa, a veces significativa, mientras mejora la calidad y la consistencia.

Perfil hueco versus perfil sólido para piezas automotrices

¿Alguna vez ha dudado si especificar un perfil hueco o sólido? Aquí tiene lo que necesita saber para definir el aluminio extruido para uso automotriz:

- Extrusiones sólidas: Más fáciles y económicos de fabricar, con mayor resistencia y rigidez. Ideales para componentes estructurales donde el peso no sea la principal preocupación.

- Extrusiones huecas: Ofrecen excelentes relaciones resistencia-peso y flexibilidad en diseño, pero requieren matrices más complejas (puentes/orificios) y un control cuidadoso del espesor de las paredes. Su producción es más costosa, pero son esenciales para reducir peso e integrar múltiples funciones en una sola pieza.

En la industria automotriz, las extrusiones huecas son populares para gestión de colisiones, conductos de climatización y encapsulados de baterías, mientras que los perfiles sólidos destacan en soportes y áreas de alta carga. La elección afecta no solo al costo de extrusión, sino también a procesos posteriores, como mecanizado, soldadura y sellado.

Diseñar desde el inicio para acabado y ensamblaje

Un buen diseño no termina en la prensa. Piense anticipadamente cómo se acabará, unirá y ensamblará su pieza:

- Tolerancias para mecanizado: Deje suficiente material en las superficies críticas que se mecanizarán tras la extrusión.

- Detalles amigables para soldadura: Transiciones suaves y superficies accesibles apoyan la soldadura robótica y reducen el re-trabajo.

- Superficies de Sellado: La planitud y una geometría consistente son críticas para piezas que deben sellarse contra fluidos o gases.

Para aluminio estructural extruido utilizado en marcos o cierres automotrices, estas consideraciones pueden marcar la diferencia entre una pieza que se ajusta directamente al ensamblaje y otra que requiere re-trabajo costoso.

- ¿El espesor de la pared es consistente en todo el perfil?

- ¿Las transiciones y esquinas están diseñadas para un flujo suave del metal?

- ¿El perfil evita aletas profundas y delgadas o relaciones de lengua elevadas?

- ¿El perfil es simétrico y compatible con la matriz?

- ¿Ha considerado los requisitos de mecanizado, soldadura y sellado posteriores?

- ¿Existe una estrategia clara de datum para PPAP y documentación de calidad?

Elegir el perfil más sencillo que cumpla con la función requerida—ni más ni menos—es la forma más rápida de obtener precios estables y plazos de entrega confiables al adquirir perfiles extruidos para la industria automotriz.

Dominar estos principios de diseño no solo controla los costos, sino que también facilita una fabricación más eficiente, un procesamiento más ágil y una aprobación de calidad más fluida. A continuación, veremos cómo estas decisiones impactan el proceso de manufactura y en qué etapas pueden surgir otros factores que afecten los costos.

Factores Clave del Proceso, desde la Prensa hasta el Envejecimiento y la Inspección

¿Alguna vez te has preguntado exactamente en qué puntos se acumulan los costos en la fabricación de perfiles de aluminio para programas automotrices? Imagina seguir el recorrido de una sola extrusión, desde el lingote bruto hasta la pieza terminada e inspeccionada: cada paso representa un factor que incide en el costo, especialmente cuando los estándares de calidad, apariencia y trazabilidad son obligatorios. Desglosaremos cómo se fabrica la extrusión de aluminio, qué hace únicas las exigencias automotrices y en qué puntos tu presupuesto puede verse afectado si no se presta atención al flujo del proceso.

Cómo se Fabrica la Extrusión de Aluminio para Calidad Automotriz

¿Suena complejo? Aquí tienes una visión clara, paso a paso, del proceso típico de fabricación de perfiles de aluminio, con notas sobre los puntos más sensibles en términos de costos para compradores del sector automotriz:

- Selección de Aleación y Precalentamiento del Lingote: El proceso comienza con la elección de la aleación adecuada y el precalentamiento de los lingotes a la temperatura óptima. Este paso establece la base para las propiedades mecánicas y la calidad del perfil extruido.

- Extrusión en la Prensa: Los lingotes calentados se presionan a través de una matriz utilizando una prensa hidráulica para extrusión de aluminio. En este paso, el tamaño de la prensa y la velocidad de operación deben adaptarse al tipo de aleación y a la complejidad del perfil. Velocidades más altas pueden aumentar la producción, pero también incrementar el desperdicio o defectos superficiales si no se controlan adecuadamente.

- Enfriamiento Rápido (Temple): Inmediatamente después de salir de la matriz, los perfiles se enfrían rápidamente, generalmente con agua o aire, para fijar la microestructura deseada. Un temple rápido es crítico para aleaciones automotrices de alta resistencia, pero un enfriamiento irregular puede causar deformaciones o tensiones residuales, lo que lleva a re-trabajos costosos.

- Estirar/Enderezar: Los perfiles se estiran para corregir distorsiones y lograr tolerancias ajustadas. Las piezas automotrices suelen requerir un enderezado más preciso, lo que agrega tiempo y costo laboral.

- Edad/Temple: Muchas extrusiones automotrices pasan por un envejecimiento controlado (templado) para alcanzar propiedades mecánicas especificadas. El cronograma de envejecimiento debe gestionarse cuidadosamente para evitar un endurecimiento insuficiente o excesivo, ambos pueden provocar desecho o retrabajo.

- Corte a Longitud: Los perfiles se sierran a longitudes exactas. La precisión aquí es vital, especialmente para piezas de remate o estructurales que serán ensambladas robóticamente.

- Inspección y Control de Calidad: Cada perfil se verifica en cuanto a precisión dimensional, acabado superficial y propiedades mecánicas. Los programas automotrices exigen un control de calidad avanzado—piense en documentación PPAP y trazabilidad completa—lo cual agrega tiempo y costo.

- Embalaje y Logística: Los perfiles terminados se empaquetan de forma segura para prevenir daños y se rastrean para garantizar responsabilidad, especialmente al enviarlos globalmente.

Selección de Prensa y Compromisos de Velocidad de Producción

Al evaluar opciones de prensas, más rápido no siempre significa más económico. El tamaño de la prensa y la velocidad de operación deben seleccionarse en función de la aleación, la geometría del perfil y la clase superficial. Por ejemplo, una prensa grande para extrusión de aluminio puede manejar piezas complejas o con paredes gruesas, pero podría operar más lentamente en perfiles intrincados para mantener la calidad. Acelerar demasiado la prensa puede incrementar la pérdida de rendimiento, requerir más trabajo de acabado o incluso reducir la vida útil del dado, elementos que añaden costos ocultos al proceso de fabricación de perfiles de aluminio.

Consejo: La tasa más baja por minuto de la prensa no siempre implica el costo más bajo por pieza. Forzar la velocidad conduce a menudo a mayores tasas de desperdicio o más trabajo de acabado, por lo que siempre debes equilibrar la capacidad de producción con la calidad y los costos posteriores.

Opciones de Temple y Envejecimiento que Afectan el Costo

La temple y el envejecimiento no son solo pasos técnicos, sino también factores clave de costos para las extrusiones automotrices. Una temple rápida y controlada es esencial para cumplir con las especificaciones de alta resistencia, pero si el enfriamiento no es uniforme, se pueden observar deformaciones o propiedades inconsistentes. De manera similar, un envejecimiento estrictamente gestionado asegura que cada pieza cumpla con los requisitos mecánicos, pero ciclos más largos o complejos añaden costos de energía y manipulación. Los compradores automotrices deberían trabajar en estrecha colaboración con los proveedores para alinear las estrategias de temple y envejecimiento con los objetivos de rendimiento y presupuesto.

Comprender cómo se fabrica la extrusión de aluminio y dónde se acumulan los costos le permite hacer las preguntas correctas y evitar sorpresas presupuestarias. A continuación, exploraremos cómo las operaciones secundarias y las decisiones de unión pueden influir aún más en el costo total de las extrusiones de aluminio automotriz personalizadas.

Opciones de Acabado y Ensamble Que Influyen en el Costo Total

Cuando piensa en la fabricación de perfiles de aluminio extruido para piezas automotrices, ¿imagina que el costo termina una vez que el perfil sale de la prensa? En realidad, las operaciones secundarias y los métodos de unión pueden superar el precio base del extruido —a veces por un margen amplio—. Veamos qué pasos de acabado y opciones de ensamblaje impactan más en el costo del aluminio extruido personalizado y cómo una planificación inteligente puede evitar sorpresas presupuestarias.

¿Qué Pasos de Acabado Valen la Pena Invertir?

Imagine que ha especificado un corte personalizado de aluminio extruido para un riel estructural o una pieza de moldura altamente visible. Las próximas decisiones —cómo mecanizarlo, acabarlo y empaquetarlo— definirán el gasto total y la línea de tiempo de su proyecto. A continuación se muestra un vistazo a las operaciones secundarias comunes para perfiles de aluminio personalizados, con sus implicaciones típicas de costo, plazo de entrega y riesgo:

| Operación Secundaria | Categoría de costo | Impacto en el Plazo de Entrega | Riesgo de Re-trabajo | Documentación de Calidad |

|---|---|---|---|---|

| Corte Preciso con Sierra/Corte a Longitud | Baja-Media | El mínimo | Bajo | Básico (verificación de longitud) |

| Mecanizado CNC (perforado, roscado, cavidades) | Medio-Alto | Moderado | Medio (riesgo de desperdicio) | Informes dimensionales |

| Eliminación de rebabas/Acabado de bordes | Bajo | El mínimo | Bajo | Inspección visual |

| Verificación del tratamiento térmico | Medio | Moderado | Medio | Certificados de propiedades mecánicas |

| Anodizado | Medio-Alto | Moderado | Medio (variación de color) | Certificados de espesor de recubrimiento/color |

| Recubrimiento en polvo/E-Coat | Medio-Alto | Moderado-Alto | Medio (defectos superficiales) | Informes de adherencia/corrosión |

| Embalaje especializado | Baja-Media | El mínimo | Bajo | Registros de embalaje |

Cada paso añadido incrementa el costo del perfil de aluminio personalizado, especialmente cuando los requisitos de consistencia de color, resistencia a la corrosión o certificación mecánica se vuelven más estrictos. Por ejemplo, tanto la anodización como la pintura en polvo protegen y embellecen, pero requieren un control estricto del proceso para evitar re-trabajos o desperdicios costosos. El embalaje, a menudo ignorado, puede incrementar el costo si se requiere protección para exportación o para superficies de alto valor.

- ¿El acabado es necesario para función, apariencia o ambas?

- ¿La pieza estará expuesta a ambientes agresivos (sal de carretera, radiación UV)?

- ¿Qué clase de apariencia se especifica: estándar, automotriz o decorativa?

- ¿El acabado debe cumplir con estándares OEM o ASTM?

- ¿Se pueden consolidar varios pasos con un proveedor integrado?

Métodos de unión y sus efectos secundarios en costos

Una vez que se complete la fabricación de su perfilado de aluminio, ¿cómo se ensamblarán las piezas? El método de unión que elija puede tener un efecto dominó en el costo, el tiempo de entrega y la calidad. A continuación, se detallan las opciones más comunes para unir perfiles de aluminio en la industria automotriz:

- Unión mecánica (pernos, tornillos, remaches): Simple y rentable, pero puede requerir mecanizado adicional o insertos.

- Enlace adhesivo : Permite uniones ligeras y planas, pero añade tiempo de curado y requiere preparación de superficies.

- Soldadura MIG/TIG : Ofrece uniones estructurales resistentes, pero puede causar deformaciones por calor y requiere mano de obra calificada.

- SOLDADURA LASER : Alta precisión y velocidad, ideal para procesos automatizados, pero el costo del equipo es elevado.

- Soldadura por fricción-agitación (FSW) : Proceso en estado sólido para unir perfiles con mínima deformación, cada vez más utilizado para cajas de baterías y estructuras grandes ( Consejo de Extrusores de Aluminio ).

El diseño conjunto, los soportes, selladores y pasos de pretratamiento (como limpieza o imprimación) incrementan el costo de los perfiles de aluminio personalizados. Por ejemplo, una junta plana puede parecer sencilla, pero si depende de soldadura o adhesivos, necesitarás soporte adicional, inspección y posiblemente rehacer el trabajo.

- ¿Qué cargas y tensiones experimentará la junta?

- ¿Está la junta expuesta a humedad o productos químicos?

- ¿Requiere el ensamblaje mantenimiento o reparación en campo?

- ¿Existen especificaciones del fabricante o de la industria sobre la integridad de la junta?

- ¿Se ha validado el método de junta para resistencia a la corrosión y a la fatiga?

Prevención de Especificación Excesiva en Programas del 2025

Es tentador sobredimensionar—especificar cada acabado y unión «solo por si acaso». Pero cada operación añadida incrementa tanto el costo directo como indirecto del perfilado de aluminio personalizado. La clave es ajustar los requisitos a la funcionalidad real, no solo a la tradición o al hábito. Trabaje en estrecha colaboración con su proveedor para consolidar pasos, utilizar servicios integrados de fabricación de perfiles de aluminio y evitar complejidades innecesarias. Esto no solo ahorra dinero, sino que también reduce el tiempo de entrega y el riesgo.

Las operaciones secundarias y las opciones de unión suelen superar en costo al precio base del perfilado. Alinee cada paso con la necesidad funcional para controlar el costo total y mantener su programa en marcha.

A continuación, analizaremos cómo el volumen, el aprendizaje en la eficiencia y las realidades de la cadena de suministro regional moldean aún más la ecuación del costo total para perfiles de aluminio automotrices personalizados.

Escala de Volumen e Impacto del Costo en la Cadena de Suministro Regional

Cuando está planificando un programa automotriz importante, ¿ha notado alguna vez cómo el costo final de sus extrusiones de aluminio puede variar considerablemente desde las construcciones piloto hasta la producción completa? ¿O se ha preguntado por qué una cotización de extrusión de aluminio aparentemente económica proveniente de una región termina siendo más costosa una vez que se tienen en cuenta todos los gastos reales? Analicemos cómo factores como el volumen, el rendimiento y las realidades de la cadena de suministro global moldean los costos reales de las extrusiones de aluminio automotriz personalizadas, y cómo puede evitar gastos ocultos que reduzcan sus márgenes.

Efectos del Volumen y el Rendimiento sobre la Estabilidad de los Precios

Imagina el lanzamiento de una nueva plataforma de vehículo. Al inicio, estás fabricando extrusiones de aluminio prototipo en lotes pequeños: los costos son altos porque la amortización del molde se distribuye sobre solo unas pocas piezas, y cualquier interrupción en el proceso o pieza defectuosa se magnifica en el precio por unidad. A medida que avanzas a través del PPAP (Production Part Approval Process) y entras en producción estable, entran en juego las economías de escala. Los costos de herramientas se amortizan sobre miles de piezas, el aprendizaje en la eficiencia mejora las tasas de desperdicio, y los proveedores pueden optimizar la programación para lograr un mejor flujo de producción. La industria de extrusión de aluminio está construida alrededor de este efecto de escalamiento: cuanto más predecible sea tu demanda, mayor será la estabilidad de costos que obtendrás.

- Piloto/Prototipo: Altos costos por pieza, baja amortización del molde, cambios frecuentes en el proceso.

- Escalado/PPAP: Los costos disminuyen a medida que mejoran los rendimientos y los procesos se estabilizan, pero aún son sensibles al desperdicio y retrabajo.

- Estado Estable: Mínimo costo por pieza, alta eficiencia, programación estable y costo final predecible.

Pero no subestimes el impacto del rendimiento. Incluso un ligero aumento en el desperdicio puede contrarrestar los ahorros de la producción de alto volumen, especialmente para piezas complejas o con tolerancias ajustadas. Siempre solicita a los proveedores datos históricos de rendimiento e incluye márgenes de seguridad para las curvas de aprendizaje en perfiles nuevos.

Factores Regionales y Logísticos del Costo de Llegada

¿Alguna vez te ha tentado una cotización barata de extrusión de aluminio de un proveedor lejano, para luego descubrir que el costo total de llegada se duplicó tras los gastos de envío, impuestos y retrasos? Ese es un error clásico. El costo de llegada no es solo el precio en la factura, sino la suma de todos los gastos desde el muelle del proveedor hasta tu almacén.

- Distancia del Flete: Las rutas de envío más largas (especialmente intercontinentales) significan costos más altos, tiempos de entrega prolongados y mayor riesgo de daños o retrasos.

- Embalaje de Exportación: Las piezas para exportación suelen requerir cajas personalizadas o protección contra la corrosión, lo que incrementa los costos de materiales y mano de obra.

- Aranceles y Derechos de Importación: Las políticas comerciales pueden cambiar rápidamente; un perfil de aluminio extruido barato de un país puede enfrentar altos aranceles de importación o tarifas antidumping en otro.

- Fluctuación Monetaria: La adquisición global te expone a variaciones en los tipos de cambio, lo cual puede erosionar los ahorros durante la noche.

- Incoterms y Términos de Entrega: FOB, CIF, DDP: cada uno cambia la responsabilidad (y el costo) sobre logística, seguros y desaduanaje. Conoce exactamente qué está incluido en tu cotización.

- Fletes Nacionales y Costos de Última Milla: Transportar el producto desde el puerto hasta la planta puede representar un costo oculto, especialmente para perfiles voluminosos o pesados.

- Reservas por Tiempo de Entrega: Las cadenas de suministro más largas requieren mantener más inventario, lo que atada el efectivo e incrementa los costos de almacenamiento.

La fortaleza de la cadena de suministro regional también importa. La industria madura de extrusión de aluminio en Norteamérica se beneficia de su proximidad a los OEM, logística robusta y políticas estables. En contraste, los mercados emergentes pueden ofrecer precios base más bajos, pero con mayor riesgo de interrupciones, demoras aduaneras o calidad inconsistente.

Mitigación del riesgo en las cadenas de suministro de 2025

¿Cómo mantener el costo final predecible y evitar la trampa de los perfiles de aluminio baratos que al final terminan costando más? Comience modelando el costo total final, no solo el precio unitario, incluyendo:

- Precio unitario del proveedor

- Flete (marítimo, aéreo, terrestre)

- Aranceles y derechos de importación

- Seguro y gestión aduanera

- Embalaje y manipulación

- Desperdicio y retrabajo esperados

- Riesgo cambiario y condiciones de pago

Compare cuidadosamente las Incotérms y considere la consolidación de envíos para reducir el flete por unidad. Para programas críticos, elabore planes de contingencia: doble fuente de suministro, stock regional o socios logísticos flexibles, para protegerse contra perturbaciones en la oferta.

Costo total del modelo con flete, derechos de aduana, embalaje y desperdicio esperado. El perfil de aluminio extruido barato solo es una ganga si cumple con su perfil de calidad, plazos y riesgo; de lo contrario, gastos ocultos pueden convertir una cotización baja en una costosa sorpresa.

Comprender estas realidades regionales y basadas en el volumen le permite tomar decisiones más inteligentes en la adquisición de materiales. A continuación, le proporcionaremos plantillas para solicitudes de cotización (RFQ) y herramientas para evaluar proveedores, para asegurar que sus cotizaciones sean comparables entre sí.

Plantillas de RFQ y Tabla de Evaluación de Proveedores para Garantizar Consistencia

¿Alguna vez has recibido un montón de cotizaciones para perfiles de aluminio personalizados y te has preguntado por qué los números y los detalles varían tanto? ¿O has tenido dificultades para explicarle a tu equipo por qué el precio de un proveedor para perfiles de extrusión de aluminio personalizados es más alto, pero el valor es mejor? Si es así, no estás solo. La clave para obtener una comparación clara y segura es contar con una plantilla robusta de RFQ (Solicitud de Cotización) y una tarjeta de puntuación estructurada para proveedores. Acompáñanos a revisar exactamente qué incluir y cómo comparar proveedores para tu próximo proyecto de extrusión en la industria automotriz.

Lista de verificación para RFQ: Cotizaciones completas y comparables

¿Suena complejo? No tiene por qué serlo. Un RFQ claro y detallado asegura que los proveedores entiendan exactamente lo que necesitas y te brinda una base sólida para negociar y tomar decisiones. A continuación, te presentamos una lista de verificación comprobada, adaptada de las mejores prácticas del sector y proyectos de referencia en el mundo real ( Shengxin Aluminum ):

- Dibujo del perfil con todas las dimensiones y tolerancias

- Especificación de aleación y temple

- Volúmenes anuales previstos por fase de rampa (prototipo, rampa, estado estacionario)

- Propiedad del molde, términos de mantenimiento y reemplazo

- Tamaño preferido de prensa o método de extrusión (si se conoce)

- Requisitos de tratamiento térmico y revenido

- Operaciones secundarias (mecanizado, perforado, roscado, desbarbado, etc.)

- Detalles de acabado (anodizado, recubrimiento en polvo, color, espesor)

- Planes de aseguramiento de calidad e inspección (verificaciones dimensionales, mecánicas, superficiales)

- Necesidades de embalaje, etiquetado y embalaje para exportación

- Preferencias logísticas (Incoterms, consolidación, lugar de entrega)

- Cumplimiento y documentación (certificaciones, PPAP, informes de prueba)

Al incluir estos detalles, minimizarás la comunicación repetida y garantizarás que cada proveedor de perfiles de aluminio personalizados ofrezca una cotización sobre la misma base. Esto también acelera la retroalimentación de los proveedores y te ayuda a evitar sorpresas costosas en el futuro.

Líneas de desglose de costos que debes solicitar siempre

Cuando revises las cotizaciones, no te conformes solo con un monto total global. Solicita un desglose detallado por ítems para poder comprender — y cuestionar — cada parte del total. Como mínimo, pide a los proveedores que desglosen:

- Materia prima (aleación, peso y base de precio)

- Matriz y herramientas (nueva, amortizada o incluida)

- Procesamiento (extrusión, tiempo de prensa, supuestos de rendimiento)

- Operaciones secundarias (mecanizado, acabado, ensamblaje)

- Calidad y documentación (inspección, informes, certificaciones)

- Embalaje y logística (nacional/exportación, manejo especial)

- Gastos generales y margen (si se revelan)

Este nivel de detalle le permite comparar perfiles de extrusión de aluminio personalizados basándose en el costo total real, no solo en el precio unitario.

Hoja de calificación para la evaluación de proveedores para equipos de adquisiciones

Imagine que tiene tres cotizaciones de diferentes proveedores de extrusión de aluminio personalizada. ¿Cómo seleccionar la mejor opción, no solo la de menor precio? Una hoja de calificación ponderada aporta objetividad y transparencia a su decisión. A continuación, se muestra un ejemplo que puede adaptar para la próxima ronda de su solicitud de cotización (RFQ):

| Criterios | Peso (%) |

|---|---|

| Capacidad técnica (complejidad del perfil, servicios integrados) | 25 |

| Certificaciones de calidad (ISO 9001, IATF 16949, PPAP) | 15 |

| Cumplimiento en el tiempo (registro histórico de entregas) | 15 |

| Perfil de riesgo (estabilidad de la cadena de suministro, salud financiera) | 10 |

| Términos comerciales (precio, pago, flexibilidad) | 15 |

| Sostenibilidad (reciclaje, consumo energético, ESG) | 10 |

| Costo total final (todo incluido, según su modelo) | 10 |

Evalúe a cada proveedor en una escala del 1 al 5 para cada criterio, multiplique por el peso y sume los totales. Este enfoque le ayuda a defender su decisión de adquisición y asegura que no lo sorprendan debilidades ocultas.

Precio Unitario = Material + Procesamiento + Operaciones Secundarias + Calidad/Documentación + Embalaje/Logística + Gastos Generales/Margen; Costo Total = Precio Unitario × Piezas Buenos Planificados + Herramental – Créditos.

Con esta herramienta, estará preparado para estandarizar su proceso de solicitud de cotización (RFQ), comparar proveedores de extrusiones personalizadas de aluminio en igualdad de condiciones y tomar decisiones de sourcing que resistan un análisis riguroso. A continuación, veamos cómo una comparación práctica de proveedores y un plan de acción pueden ayudarle a pasar de la cotización a una adjudicación segura.

Comparación de Proveedores y Próximos Pasos Seguros para Extrusiones Automotrices Personalizadas de Aluminio

¿Está intentando elegir el socio adecuado para su próximo proyecto de perfiles de aluminio personalizados? Con tantos proveedores prometiendo calidad, rapidez y valor, ¿cómo filtrar el ruido y encontrar un proveedor que comprenda realmente los factores de costos de los perfiles de aluminio automotrices personalizados, especialmente con la llegada del 2025?

A quién considerar para programas automotrices

Imagine que está finalizando su solicitud de cotización (RFQ) y su hoja de calificación. ¿Qué es realmente importante para la adquisición en el sector automotriz? Más allá del precio, necesita un socio que ofrezca soporte en diseño para extrusión, una profunda experiencia en ingeniería de matrices, sistemas sólidos de calidad (piense en IATF 16949), acabados integrados y mecanizado, y la capacidad de entregar documentación PPAP y de trazabilidad puntualmente. La logística global y un historial comprobado con importantes fabricantes de equipos originales (OEMs) también son fundamentales, especialmente para programas personalizados de extrusión de aluminio donde los retrasos o fallos de calidad pueden impedir el lanzamiento completo de nuevos vehículos.

Comparación de capacidades que influyen en los costos

¿Parece complejo? La tabla siguiente le permite comparar rápidamente los principales proveedores según los criterios que influyen tanto en el costo como en la confiabilidad para proyectos personalizados de extrusión de aluminio. Observe cómo la integración, el tiempo de entrega y la documentación pueden diferenciar a verdaderos socios automotrices de extrusores de uso general.

| Proveedor | Diferencias con las Cámaras Industriales Convencionales | Plazos de Entrega | Documentación de Calidad | Flexibilidad Comercial | Certificaciones Automotrices |

|---|---|---|---|---|---|

| Shaoyi Metal Parts Supplier | Completa (Llave en mano: diseño, extrusión, acabado, mecanizado, ensamblaje) | Cortos (Prototipado rápido, MES digital, DFM previo) | Completa (IATF 16949, PPAP, trazabilidad, registros digitales) | Alta (Volúmenes flexibles, logística integrada, soporte DFM) | IATF 16949, ISO 9001 |

| Bonnell Aluminum | Alta (Extrusión, acabado, algunos mecanizados) | Medio (enfoque en Norteamérica, experiencia sólida con OEM) | Automotriz (PPAP, ISO 9001) | Medio (programas OEM, alcance global limitado) | ISO 9001, IATF 16949 |

| PTSMAKE | Medio (extrusión, mecanizado básico, consultoría DFM) | Medio (respuesta rápida para lotes personalizados, centrado en Asia) | Estándar (ISO 9001, certificaciones de materiales) | Medio (proyectos personalizados, flexibilidad moderada) | ISO 9001 |

| Hydro Extrusions | Alto (global, amplia gama de prensas, acabados, ingeniería) | Medio (Programación global, alta capacidad) | Automoción y aeroespacial (PPAP, AS9100, ISO 9001) | Medio (Ideal para programas a gran escala) | IATF 16949, ISO 9001, AS9100 |

Recomendación final para acelerar la adquisición

- Comparte tu plantilla de RFQ con proveedores preseleccionados para garantizar cotizaciones comparables y directas.

- Programa una revisión de diseño para costos —una intervención temprana en DFM puede reducir los costos de herramientas y de proceso para piezas de aluminio extruido personalizadas.

- Ejecuta el modelo de amortización por cada cotización, teniendo en cuenta la herramienta, el rendimiento, la logística y la documentación para revelar el costo real en destino.

- Priorizar proveedores que ofrezcan servicios integrados, documentación robusta de calidad y un historial en proyectos personalizados de extrusión de aluminio automotriz.

Alinear el diseño, el proceso y la logística desde el principio es la forma más rápida de lograr un costo estable en destino: no permita que fugas ocultas descarrilen su programa.

Elegir al proveedor adecuado no se trata solo de la cotización más baja, sino también de la confiabilidad, la profundidad técnica y la capacidad de cumplir con cada factor de costo oculto. Al seguir este enfoque estructurado, preparará su programa automotriz para el éxito, desde el prototipo hasta la producción completa.

Preguntas Frecuentes

1. ¿Cuáles son los principales factores que influyen en el costo de las extrusiones de aluminio automotrices personalizadas?

El costo de los perfiles de aluminio personalizados para la automoción está determinado por los precios de las materias primas, la complejidad de matrices y herramientas, la velocidad de procesamiento, operaciones secundarias, acabados, requisitos de calidad, embalaje, logística y documentación de cumplimiento. Cada factor, desde la selección de la aleación hasta los estándares de trazabilidad, puede influir tanto en costos directos como indirectos, por lo que es fundamental considerar todo el proceso de producción y cadena de suministro.

2. ¿Cómo afectan las opciones de aleación y temple al costo de los perfiles de aluminio en aplicaciones automotrices?

La elección de la aleación y del temple influye tanto en el costo del material como en el de procesamiento. Aleaciones de mayor resistencia o temple específicos para mejorar la seguridad en colisiones, resistencia a la corrosión o capacidad de pintura suelen requerir procesos más complejos, tolerancias más estrictas y pruebas adicionales. La colaboración temprana con proveedores puede ayudar a equilibrar los requisitos mecánicos con la fabricación y la eficiencia de costos.

3. ¿Por qué las operaciones secundarias y los acabados afectan significativamente el costo total de los perfiles automotrices?

Las operaciones secundarias, como mecanizado, perforación y acabados especializados tales como anodizado o recubrimiento en polvo, pueden añadir costos significativos, especialmente para piezas con estrictos requisitos estéticos o de rendimiento. Cada proceso adicional incrementa los gastos de mano de obra, inspección y posibles re trabajos. Optimizar el diseño y consolidar pasos con un proveedor integrado puede ayudar a controlar estos costos.

4. ¿Cómo afecta el volumen al precio de perfiles de aluminio personalizados?

Volúmenes más altos de producción permiten una mejor amortización del molde, mayores rendimientos en los procesos y precios más estables. Los prototipos iniciales o las series piloto tienen costos por pieza más altos debido a volúmenes más bajos y ajustes frecuentes en los procesos. A medida que aumenta la producción, los costos fijos se distribuyen entre más unidades, reduciendo así el costo total final.

5. ¿Qué ventajas ofrece el proveedor de partes metálicas Shaoyi para los perfiles de aluminio en la industria automotriz?

Shaoyi ofrece una solución integral certificada bajo la norma IATF 16949 para perfiles de aluminio personalizados para la industria automotriz, incluyendo soporte en el diseño para manufactura, control avanzado de procesos y acabados integrados. Su enfoque minimiza el desperdicio, simplifica la logística y asegura la calidad, ayudando a los compradores a lograr costos totales más bajos y entregas confiables para programas automotrices.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —