- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Protección esencial contra la corrosión para fundiciones de zinc

Time : 2025-11-26

TL;DR

Las fundiciones de zinc poseen una excepcional resistencia inherente a la corrosión debido a la formación de una capa estable y protectora de óxido de zinc, comúnmente llamada pátina, que evita la formación de óxido rojo típico de los metales basados en hierro. Aunque esta barrera natural es suficiente para muchas aplicaciones, su durabilidad puede mejorarse significativamente en entornos agresivos o específicos. La protección avanzada contra la corrosión en fundiciones de zinc se logra mediante diversos tratamientos superficiales, incluyendo chapado, recubrimientos por conversión cromatada y pasivación, que proporcionan capas adicionales de defensa frente a agentes ambientales.

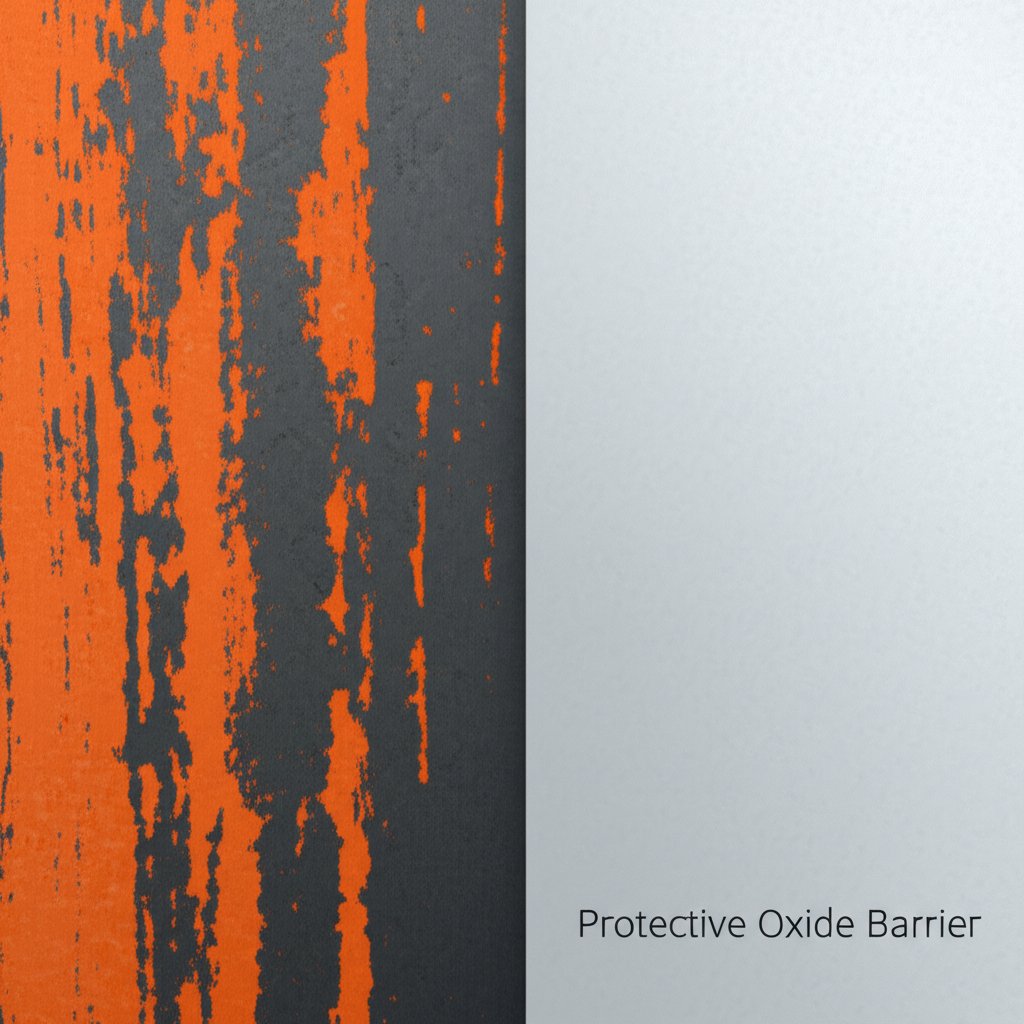

Comprensión de la resistencia natural del zinc a la corrosión

La resistencia fundamental a la corrosión de las fundiciones de zinc no se debe a la inercia, sino a una reacción dinámica y protectora con el entorno. A diferencia de los metales ferrosos que se degradan al formar óxido de hierro poroso (herrumbre roja), las aleaciones de zinc se protegen a sí mismas mediante un proceso de oxidación. Cuando una pieza de fundición de zinc se expone al aire, su superficie reacciona con el oxígeno para formar una capa delgada, densa y fuertemente adherida de óxido de zinc. Esta capa inicial es bastante estable y reduce significativamente la oxidación posterior.

Con el tiempo, esta capa de óxido de zinc continúa reaccionando con la humedad y el dióxido de carbono en la atmósfera, formando una capa más compleja y aún más resistente de carbonato de zinc. Esta capa combinada, conocida comúnmente como patina, es no porosa y en cierta medida autorreparable. Si la superficie se rayara, el zinc expuesto simplemente se reoxida y vuelve a formar la barrera protectora. Este proceso electroquímico es la razón fundamental por la cual el zinc es una opción superior para la resistencia a la corrosión en muchas aplicaciones. Como explican expertos de Deco Products , este mecanismo implica que las piezas de zinc no se oxidan en el sentido tradicional; más bien, forman un escudo protector.

Sin embargo, esta protección natural tiene sus límites. Aunque las aleaciones de zinc presentan un excelente rendimiento en ambientes interiores típicos y en muchos entornos exteriores, pueden degradarse con el tiempo, especialmente bajo exposición prolongada a condiciones agresivas. Según observaciones de Dynacast , mientras que las aleaciones de aluminio tienen una notable capacidad de autoreparación, el zinc eventualmente se degradará. Esto hace crucial comprender los desafíos ambientales específicos a los que se enfrentará un componente y determinar si su resistencia inherente es suficiente o si requiere mejora mediante procesos secundarios de acabado.

Amenazas comunes de corrosión: comprensión del "óxido blanco"

Aunque las fundiciones de zinc no forman óxido rojo, son susceptibles a una forma diferente de corrosión conocida como "óxido blanco". Este fenómeno es una preocupación común para ingenieros y diseñadores que trabajan con aleaciones de zinc. El óxido blanco es un depósito blanco, pulverulento y voluminoso compuesto principalmente por hidróxido de zinc. Se forma cuando las superficies de zinc están expuestas a la humedad, particularmente en condiciones con circulación limitada o nula de aire, lo que impide la formación adecuada de la pátina estable de carbonato de zinc.

La reacción química de la herrumbre blanca se inicia cuando el agua (como la condensación, la lluvia o la humedad) permanece sobre la superficie de zinc. Sin un flujo adecuado de aire para secar la superficie y proporcionar dióxido de carbono, el agua reacciona con el zinc formando hidróxido de zinc en lugar de las capas más protectoras de óxido y carbonato de zinc. Esto suele ocurrir cuando las piezas están apiladas apretadamente, empaquetadas o almacenadas en ambientes húmedos y sin ventilación durante el transporte o almacenamiento. La humedad atrapada crea un microentorno ideal para la formación de estos depósitos blancos y pulverulentos.

Aunque visualmente poco atractivo, el óxido blanco es a menudo un problema superficial y no suele indicar una rápida pérdida de integridad estructural de la misma manera que el óxido rojo en el acero. Sin embargo, puede comprometer la calidad estética de la pieza y, si no se trata, puede interferir con la aplicación de recubrimientos o acabados posteriores. Para evitar la roya blanca es primordial que se maneje y almacene correctamente. Las medidas preventivas clave incluyen:

- Asegurar que las piezas se almacenan en un lugar seco y bien ventilado.

- Evitar el contacto directo entre las piezas durante el transporte mediante espaciadores o embalajes adecuados.

- Aplicar una medida de protección temporal, como un tratamiento de pasivación o un revestimiento de conversión, si se espera que las piezas se enfrenten a condiciones de alta humedad.

La comprensión de las causas de la roya blanca permite la implementación de estrategias simples pero efectivas para mantener la integridad y la apariencia de las piezas fundidas a presión de zinc durante todo su ciclo de vida.

Guía de acabados protectores para piezas fundidas en zinc

Para aumentar la resistencia natural de la zinc contra la corrosión en aplicaciones más exigentes, se puede aplicar una amplia variedad de acabados superficiales. Estos tratamientos no solo proporcionan una barrera adicional frente a elementos corrosivos, sino que también pueden mejorar la apariencia del componente, su resistencia al desgaste y otras propiedades funcionales. La selección de un acabado adecuado depende del entorno de servicio, los requisitos estéticos y las consideraciones de costo. Los métodos principales incluyen chapado, recubrimientos de conversión y pasivación.

Enchapado consiste en depositar una capa delgada de otro metal sobre la pieza fundida de zinc. El chapado decorativo con cromo es una opción popular, ya que ofrece un acabado brillante y reflectante, así como una excelente durabilidad. Como se detalla por el Asociación Internacional del Zinc , para una protección eficaz contra la corrosión, es fundamental aplicar espesores suficientes de capas subyacentes de cobre y níquel antes de la capa final de cromo. Este sistema multicapa crea una barrera resistente frente a la humedad y agentes corrosivos. Otros metales como el níquel y el oro también pueden utilizarse para el galvanizado, dependiendo del resultado deseado.

Recubrimientos por conversión de cromato son un tratamiento químico que crea una película delgada, similar a un gel, sobre la superficie de la pieza de zinc. Esta película se convierte en parte integral de la superficie y ofrece una excelente resistencia a la corrosión, particularmente contra la formación de óxido blanco. Los recubrimientos de cromato están disponibles en varios colores, incluyendo transparente, azul, amarillo, verde oliva y negro, los cuales también pueden servir como acabado final. Asimismo, son un excelente imprimante para pinturas y recubrimientos en polvo, mejorando significativamente la adhesión.

El proceso de pasivación es otro proceso químico que mejora la resistencia a la corrosión eliminando el hierro libre y otros contaminantes de la superficie, creando una capa de óxido pasivo. Como describe Diecastor , este proceso es muy eficaz para prevenir la corrosión superficial y mantener una apariencia limpia. A menudo se utiliza como paso final para proteger las piezas durante el almacenamiento y el transporte, o como acabado protector independiente para entornos menos severos.

Para facilitar el proceso de selección, la siguiente tabla compara estos acabados protectores comunes:

| Tipo de acabado | Resistencia a la corrosión | Apariencia | Costo relativo | Aplicaciones comunes |

|---|---|---|---|---|

| Recubrimiento (por ejemplo, cromado) | Muy alto | Brillante, reflectante, decorativo | Alto | Acabados automotrices, accesorios de plomería, herrajes decorativos |

| Revestimiento de conversión de cromatos | Alto | Varía (transparente, amarillo, negro) | Bajo a Medio | Componentes electrónicos, sujetadores, imprimación bajo pintura |

| El proceso de pasivación | Medio | Transparente, mantiene el aspecto original | Bajo | Protección general para el transporte, ambientes moderados |

| Recubrimiento en polvo / Pintura | Alto | Amplia Gama de Colores y Texturas | Medio | Carcasas, productos de consumo, componentes arquitectónicos |

Análisis comparativo: Zinc frente a otras aleaciones para fundición a presión

Al diseñar un componente, la selección del material adecuado es el primer paso y el más crítico para garantizar un rendimiento duradero y resistencia a la corrosión. Aunque las aleaciones de zinc ofrecen un excelente equilibrio de propiedades, resulta útil compararlas con otros materiales comunes para fundición a presión como el aluminio y el magnesio.

Zinc vs. Aluminio: Tanto las aleaciones de zinc como las de aluminio son conocidas por su resistencia a la corrosión, pero lo logran mediante mecanismos diferentes. Como se mencionó anteriormente, el zinc forma una pátina protectora. El aluminio también forma una capa de óxido protectora que es altamente efectiva y autorreparable. Según Compass & Anvil , la naturaleza ligera del aluminio y su capacidad para soportar altas temperaturas lo convierten en una opción versátil. Sin embargo, el zinc ofrece una colabilidad superior, permitiendo paredes más delgadas, tolerancias más ajustadas y acabados superficiales más lisos directamente desde la matriz, lo que puede reducir o eliminar la necesidad de operaciones secundarias de mecanizado. La elección suele depender de las necesidades específicas de la aplicación en cuanto a resistencia, peso, propiedades térmicas y precisión.

Zinc vs. Magnesio: El magnesio es el más ligero de todos los metales estructurales, ofreciendo una relación resistencia-peso excepcional. Sin embargo, no es inherentemente resistente a la corrosión y normalmente requiere un recubrimiento protector o una pulverización para prevenir la corrosión galvánica, especialmente en ambientes húmedos o marinos. El zinc proporciona una resistencia natural a la corrosión mucho mayor, lo que lo convierte en una opción más sencilla para piezas expuestas a los elementos sin necesidad de tratamientos superficiales adicionales.

Para sectores exigentes como la industria automotriz, donde los componentes deben ser robustos y fabricados con precisión, la selección de materiales es fundamental. Las empresas especializadas en componentes de alto rendimiento, como Shaoyi (Ningbo) Metal Technology , aprovechan procesos avanzados como el forjado en caliente para crear piezas automotrices de ingeniería de precisión que cumplen con estándares rigurosos de calidad y durabilidad. Su experiencia en la producción de componentes desde la prototipificación hasta la fabricación en masa resalta la importancia de combinar materiales avanzados con técnicas de fabricación sofisticadas para lograr un rendimiento óptimo.

Selección de la Estrategia de Protección Óptima

En última instancia, lograr la durabilidad deseada para un componente de fundición de zinc requiere un enfoque integral. El proceso de toma de decisiones debe comenzar con un análisis exhaustivo del entorno de servicio previsto para la pieza. Para componentes utilizados en entornos controlados e interiores, la resistencia natural a la corrosión de la aleación de zinc puede ser completamente suficiente. En estos casos, centrarse en un acabado limpio, tal como se funde, puede ser la solución más rentable.

Para piezas expuestas a humedad, humedad intermitente o condiciones atmosféricas exteriores, se recomienda una capa adicional de protección. Un recubrimiento de conversión cromatado o un tratamiento de pasivación ofrece una mejora significativa en durabilidad con un costo mínimo, previniendo eficazmente la aparición de óxido blanco y preservando la apariencia de la pieza. Para los entornos más agresivos, como aplicaciones marinas, entornos industriales con exposición a productos químicos o componentes que requieren alta resistencia al desgaste, un sistema de chapado multicapa o un recubrimiento en polvo robusto es la estrategia más confiable. Al combinar cuidadosamente las propiedades inherentes del material con un acabado superficial personalizado, los ingenieros pueden garantizar que las fundiciones de zinc en molde logren un rendimiento y durabilidad excepcionales en una amplia gama de aplicaciones.

Preguntas Frecuentes

1. ¿Es el zinc fundido por inyección resistente a la corrosión?

Sí, las aleaciones de fundición a presión de zinc son inherentemente resistentes a la corrosión. Reaccionan con el oxígeno y el dióxido de carbono del aire para formar una capa protectora estable y no porosa conocida como pátina. Esta capa evita la formación de óxido rojo y protege al metal subyacente frente a una mayor corrosión. Aunque esta protección natural es excelente, puede mejorarse con recubrimientos en ambientes muy agresivos.

2. ¿Cuál es el método anticorrosivo que utiliza zinc?

El método anticorrosivo más común que utiliza zinc para proteger otros metales (principalmente acero) se llama galvanizado. En este proceso, una pieza de acero se recubre con una capa de zinc. El zinc actúa como una barrera sacrificial, corroyéndose preferentemente para proteger al acero situado debajo. Esto es distinto a la protección de una fundición a presión de zinc, que depende de su propia pátina o de acabados superficiales aplicados.

3. ¿Cómo se puede evitar que el zinc se oxide?

El oscurecimiento del zinc es la formación de su pátina natural de óxido/carbonato, que apaga el acabado brillante inicial. Para evitar esto por razones estéticas, o para detener la formación de óxido blanco, es necesaria una capa protectora. Barnices transparentes, ceras, tratamientos de pasivación o recubrimientos por conversión cromatada pueden sellar la superficie del ambiente, preservando su apariencia y añadiendo una capa de protección.

4. ¿Cómo es inherentemente resistente a la corrosión el zinc?

La resistencia inherente del zinc a la corrosión proviene de sus propiedades electroquímicas. Tiene la capacidad natural de formar productos de corrosión, específicamente óxido de zinc y posteriormente carbonato de zinc, que crean una barrera pasiva y fuertemente adherida sobre su superficie. Esta pátina es estable y reduce significativamente la velocidad de corrosión adicional, protegiendo eficazmente al metal de los factores ambientales.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —