- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Proceso de Estampado del Brazo de Control: Ingeniería de la Suspensión Moderna

Time : 2025-12-26

TL;DR

La proceso de estampado de brazo de control es un método de fabricación de alto volumen en el que láminas planas de acero (típicamente de Alta Resistencia y Baja Aleación o HSLA) son prensadas en formas tridimensionales precisas utilizando prensas hidráulicas o mecánicas. A diferencia de los componentes sólidos fundidos o forjados, los brazos de control estampados suelen construirse a partir de dos carcasas de acero separadas —una mitad superior y una inferior— que se sueldan juntas para formar una estructura hueca, ligera y rentable.

Este proceso depende de progresivo o los moldes de transferencia para realizar operaciones secuenciales como punzonado, conformado y perforación. Para ingenieros y compradores automotrices, la diferencia clave radica en el equilibrio entre la eficiencia de producción en masa y la rigidez estructural; aunque los brazos estampados son más ligeros y económicos que las alternativas de fundición, requieren tratamientos específicos como el recubrimiento electrostático (E-coating) para prevenir la corrosión interna.

Parte 1: Estampado vs. Fundido vs. Forjado: Contextualizando la Tecnología

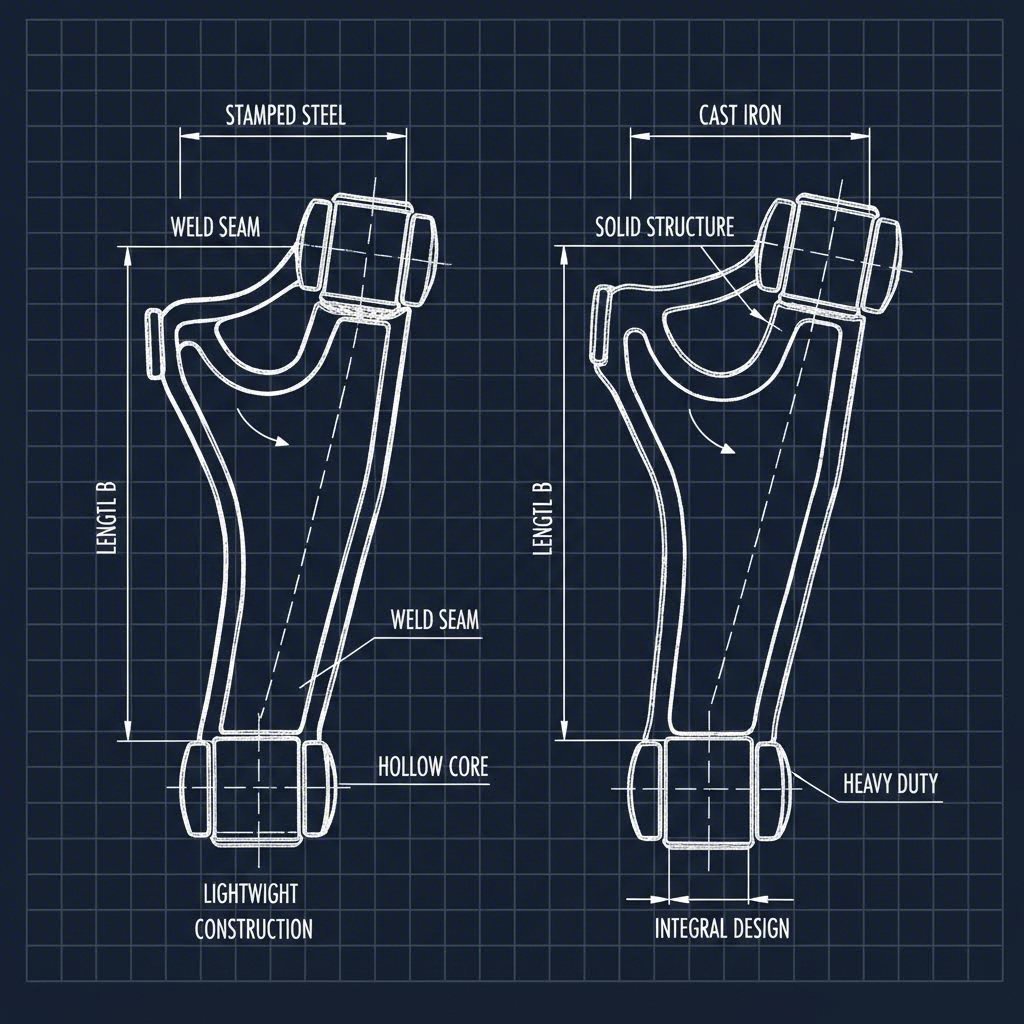

Para entender el valor del proceso de estampado del brazo de control, primero debe distinguirlo de los métodos alternativos de fabricación: fundición y forja. Aunque los tres métodos producen barras de suspensión que conectan el chasis con la rueda, las mecánicas de ingeniería y las propiedades resultantes del material difieren fundamentalmente. Los brazos estampados dominan el mercado de vehículos económicos y de gama media debido a su excelente relación costo-peso.

La principal diferencia estructural es la densidad. Los brazos de hierro fundido y acero forjado son componentes sólidos y densos. Los brazos de acero estampado, por el contrario, son estructuras huecas creadas al soldar dos láminas conformadas. Este diseño tipo "concha" permite a los fabricantes lograr una alta rigidez utilizando significativamente menos masa de material.

Comparación de Métodos de Fabricación de Brazos de Control

| Característica | Acero estampado | Hierro Fundido / Aluminio | Acero Forjado |

|---|---|---|---|

| Proceso | Formado en frío de chapa metálica (prensado) + Soldadura | Vertido de metal fundido en un molde | Martillado/prensado de lingote caliente bajo presión extrema |

| Estructura | Hueco (construcción soldada tipo "sándwich") | Sólido (denso y continuo) | Sólido (estructura de grano alineado) |

| Peso | Bajo (liviano debido al núcleo hueco) | Alto (hierro) / Bajo (aluminio) | Alto (acero denso) / Bajo (aluminio) |

| Costo | Bajo (ideal para producción en masa) | Moderado | Alto (aplicaciones de alto rendimiento) |

| Modo de fallo | Se deforma/se dobla (dúctil) | Se agrieta/se rompe (comportamiento frágil en hierro) | Se dobla bajo carga extrema (alta resistencia a la fluencia) |

Parte 2: El flujo del proceso de estampado: ingeniería paso a paso

La fabricación de un brazo de control estampado es una operación secuencial que transforma una bobina de acero crudo en un componente terminado de suspensión. Este proceso utiliza típicamente tecnología de troquel progresivo , donde una tira de metal avanza a través de múltiples estaciones dentro de una sola prensa, realizando una operación diferente en cada parada.

1. Preparación del material crudo

El proceso comienza con una bobina de acero de alta resistencia y baja aleación (HSLA). El HSLA se prefiere frente al acero al carbono estándar porque ofrece una resistencia superior al límite elástico, lo que permite utilizar láminas de menor espesor (típicamente de 3 a 5 mm) sin comprometer la integridad estructural. La bobina se desenrolla, se nivela para eliminar curvaturas y se lubrica para reducir la fricción durante las etapas de prensado.

2. Corte y perforación

En la primera estación de troquel, se corta el contorno 2D de las mitades del brazo de control a partir de la tira, un proceso conocido como el blanqueo simultáneamente, perforación las operaciones crean los orificios iniciales para bujes y articulaciones esféricas. La precisión aquí es crítica; el juego entre el punzón y la matriz generalmente se mantiene entre el 2 % y el 10 % del espesor del material para evitar rebabas excesivas y garantizar un borde limpio.

3. Formado y embutición profunda

Este es el núcleo del proceso de estampado. Las piezas planas se prensan para adoptar formas tridimensionales. El acero sufre deformación plástica , superando su límite elástico para adoptar permanentemente la forma de la matriz. Para brazos de control con una profundidad significativa, se utiliza una dibujo profundo técnica. Los ingenieros deben calcular el "retroceso elástico"—la tendencia del metal a intentar regresar a su forma original—y doblar ligeramente en exceso la pieza para compensarlo.

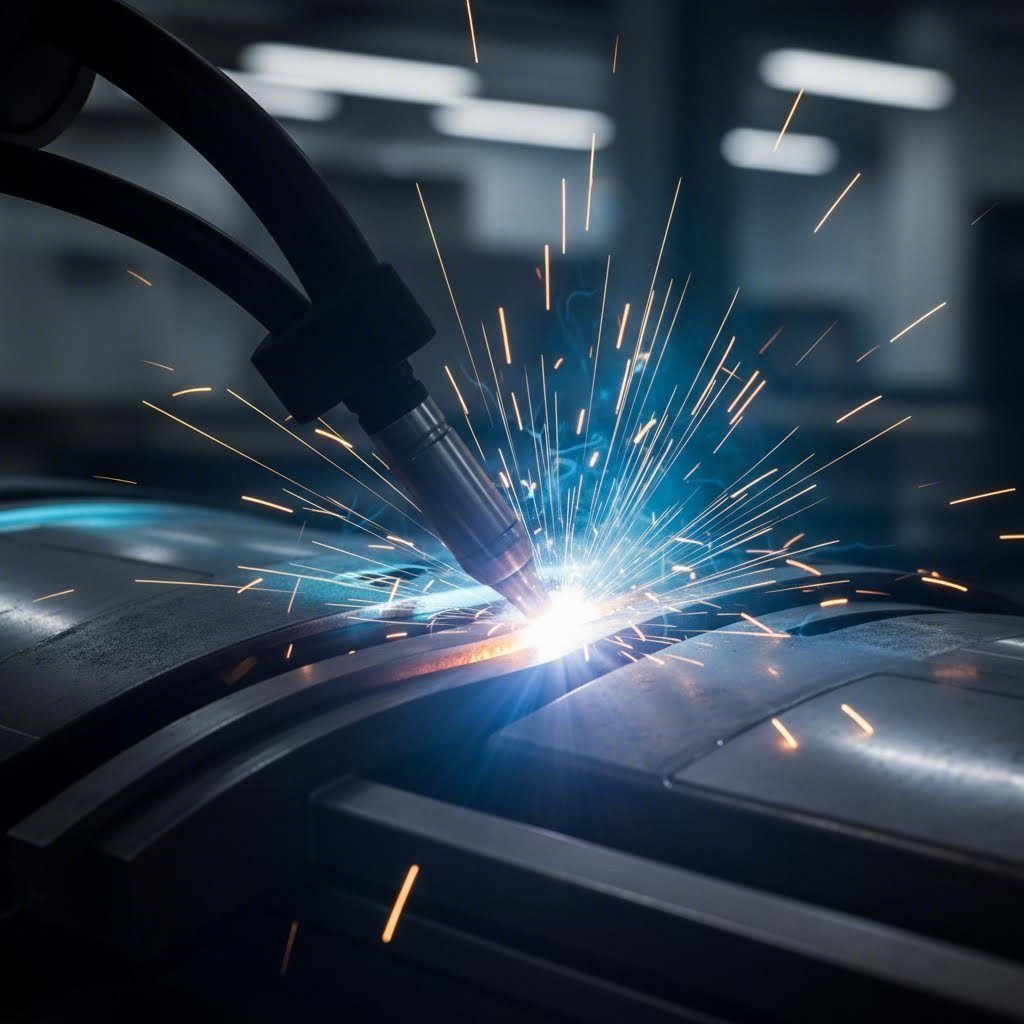

4. Ensamblaje y soldadura

Único en los brazos de control, el proceso de estampado rara vez termina con una sola pieza. Las carcasas estampadas superior e inferior se colocan juntas en un dispositivo para formar una estructura tipo caja. Luego se unen mediante soldadura MIG automatizada o soldadura láser a lo largo de las costuras perimetrales. Este paso crea la geometría hueca final que proporciona la rigidez torsional del brazo.

5. Acabado superficial

Debido a que el acero estampado es susceptible a la oxidación, el paso final implica una protección agresiva contra la corrosión. Los brazos ensamblados generalmente pasan por Revestimiento por E (pintura electrostática), donde se sumergen en un baño de pintura cargado eléctricamente. Esto garantiza que el recubrimiento protector alcance el interior de la cavidad hueca, evitando que la corrosión comprometa las soldaduras.

Parte 3: Herramientas, ciencia de materiales y desafíos de ingeniería

La eficiencia del proceso de estampado del brazo de control depende en gran medida de la calidad de las herramientas. Matrices progresivas son herramientas complejas de múltiples etapas que pueden costar cientos de miles de dólares, pero son capaces de producir millones de piezas con tolerancias consistentes. Estas matrices se diseñan utilizando el Análisis por Elementos Finitos (FEA) para predecir cómo fluirá el metal y para prevenir defectos como arrugas o desgarros durante la fase de embutición profunda.

Para los fabricantes que requieren componentes de alta precisión, la capacidad de cerrar la brecha entre la prototipificación y la producción en masa es fundamental. Empresas como Shaoyi Metal Technology aprovechan capacidades de prensas de hasta 600 toneladas y procesos certificados según IATF 16949 para ofrecer soluciones integrales de estampación. Su experiencia en prototipado rápido permite a los ingenieros validar diseños de herramientas y el flujo de materiales antes de implementar herramientas definitivas, asegurando que los brazos de control estampados finales cumplan con las estrictas especificaciones OEM en cuanto a seguridad y durabilidad.

Un desafío crítico de ingeniería en esta fase es gestionar endurecimiento por deformación . A medida que el acero se troquela y dobla, su estructura cristalina se comprime, lo que lo hace más duro pero también más frágil. Si la deformación es demasiado agresiva, la pieza puede agrietarse. Para mitigar esto, los ingenieros de procesos confían en el Diagrama de Límite de Formado (FLD) para determinar exactamente cuánto puede estirarse el material antes de que ocurra una falla.

Parte 4: Identificación e Inspección Práctica

Para mecánicos, entusiastas y compradores de repuestos, distinguir un brazo de suspensión de acero troquelado de uno fundido es una habilidad necesaria, especialmente al adquirir piezas de reemplazo o planificar mejoras en la suspensión. La construcción física ofrece varios indicadores claros.

- Inspección Visual (La Soldadura): La señal más definitiva de un brazo troquelado es la soldadura a lo largo del borde del componente. Esta junta une las carcasas superior e inferior troqueladas. Los brazos fundidos o forjados son unidades sólidas de una sola pieza y nunca tendrán una soldadura perimetral.

- Textura y Acabado: Los brazos estampados suelen tener una textura superficial lisa, de chapa metálica, a menudo acabada con pintura E-coat negra brillante. Los brazos de hierro fundido tienen una textura áspera y arenosa resultado de los moldes de arena utilizados en su fabricación.

- La prueba con imán: Si no está seguro de si un brazo es de acero estampado o aluminio fundido, use un imán. Este se adherirá firmemente al acero estampado y al hierro fundido, pero no se pegará al aluminio.

- La prueba de sonido: Golpee el brazo de control con una llave. Un brazo de acero estampado es hueco y producirá un sonido agudo y resonante. Un brazo sólido fundido o forjado producirá un golpe sordo.

Al inspeccionar los brazos estampados en busca de desgaste, preste especial atención a la costura soldada. La corrosión suele comenzar aquí o dentro de la cavidad hueca. Además, dado que el acero estampado es dúctil, los daños por impacto contra bordillos o baches pueden hacer que el brazo se doble en lugar de agrietarse. Cualquier deformación visible en la geometría del brazo es motivo para su reemplazo inmediato.

Ingeniería del equilibrio: Eficiencia frente a rendimiento

El proceso de estampado del brazo de suspensión representa un triunfo de la eficiencia manufacturera moderna. Al utilizar troqueles progresivos avanzados y soldadura automatizada, los fabricantes de automóviles pueden producir componentes de suspensión lo suficientemente ligeros como para mejorar el ahorro de combustible y, al mismo tiempo, lo suficientemente resistentes como para garantizar la seguridad de los pasajeros. Aunque carezcan de la rigidez extrema de los componentes forjados para competición, los brazos estampados de acero ofrecen el equilibrio óptimo para la gran mayoría de vehículos de pasajeros que circulan hoy en día.

Preguntas Frecuentes

1. ¿Cómo sé si tengo brazos de control de acero estampado?

Puede identificar los brazos de suspensión estampados de acero buscando una costura soldada que recorre el perímetro del brazo, uniéndolo por dos mitades. Normalmente tienen un acabado liso y pintado de negro, y suenan hueco cuando se golpean con una herramienta metálica. Un imán se adhiere a ellos, lo que los distingue de las piezas de aluminio.

2. ¿Son mejores los brazos de suspensión estampados de acero que los de hierro fundido?

Depende de la aplicación. Los brazos de acero estampado son generalmente más ligeros y menos costosos, lo que los hace ideales para vehículos de pasajeros estándar donde la economía de combustible y el costo son prioridades. Los brazos de hierro fundido son más pesados pero más rígidos, y suelen usarse en camiones de servicio pesado donde se requiere la máxima durabilidad.

3. ¿Se pueden reparar los brazos de control estampados si se doblan?

No. Si un brazo de control de acero estampado se dobla, debe ser reemplazado. Intentar doblarlo nuevamente a su forma original debilita la estructura metálica (ablandamiento por trabajo) y compromete la integridad de las soldaduras, creando un riesgo significativo para la seguridad.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —