- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Recubrimiento de cromato para fundiciones de zinc: Una guía técnica

Time : 2025-12-18

TL;DR

El recubrimiento de conversión cromatada es un tratamiento químico aplicado a piezas fundidas en zinc para formar una capa protectora resistente a la corrosión. Este proceso es muy eficaz para prevenir la "corrosión blanca", una forma común de oxidación en el zinc. El recubrimiento también sirve como imprimación excelente para pinturas y otros acabados, mejorando significativamente la adherencia. Diferentes colores, como amarillo, caqui o negro, indican normalmente distintos niveles de protección contra la corrosión.

Comprensión del recubrimiento de conversión cromatada para fundiciones de zinc

El recubrimiento de conversión cromatado es una película química aplicada a fundiciones de zinc para inhibir la corrosión y mejorar la durabilidad del material. El proceso, conocido como pasivación, implica una reacción química entre una solución de cromato y la superficie de zinc. Esta reacción transforma la capa más externa del metal en una película protectora no porosa e integrada al propio componente, en lugar de ser simplemente una capa aditiva como la pintura.

A nivel molecular, la solución de cromato reacciona con el zinc, consumiendo una capa microscópica de la superficie y reemplazándola con una nueva capa compuesta principalmente por óxidos de cromo. Según una explicación proporcionada por Tecnologías Superficiales Valence , esta capa de pasivación sella eficazmente el metal frente a factores ambientales como la humedad y el oxígeno, que son los principales responsables de la corrosión. Esto es crucial para las fundiciones de zinc, que son susceptibles a un tipo específico de degradación conocido como herrumbre blanca o corrosión blanca.

A diferencia de la pintura o el recubrimiento en polvo, que añaden una capa distintiva sobre el sustrato, un recubrimiento de conversión cromatada altera químicamente la superficie existente. Esto provoca cambios dimensionales mínimos, un factor crítico para componentes de precisión con tolerancias estrechas. El recubrimiento también mantiene la conductividad eléctrica del zinc, lo que lo convierte en un tratamiento adecuado para carcasas electrónicas y conectores donde la conexión a tierra es esencial.

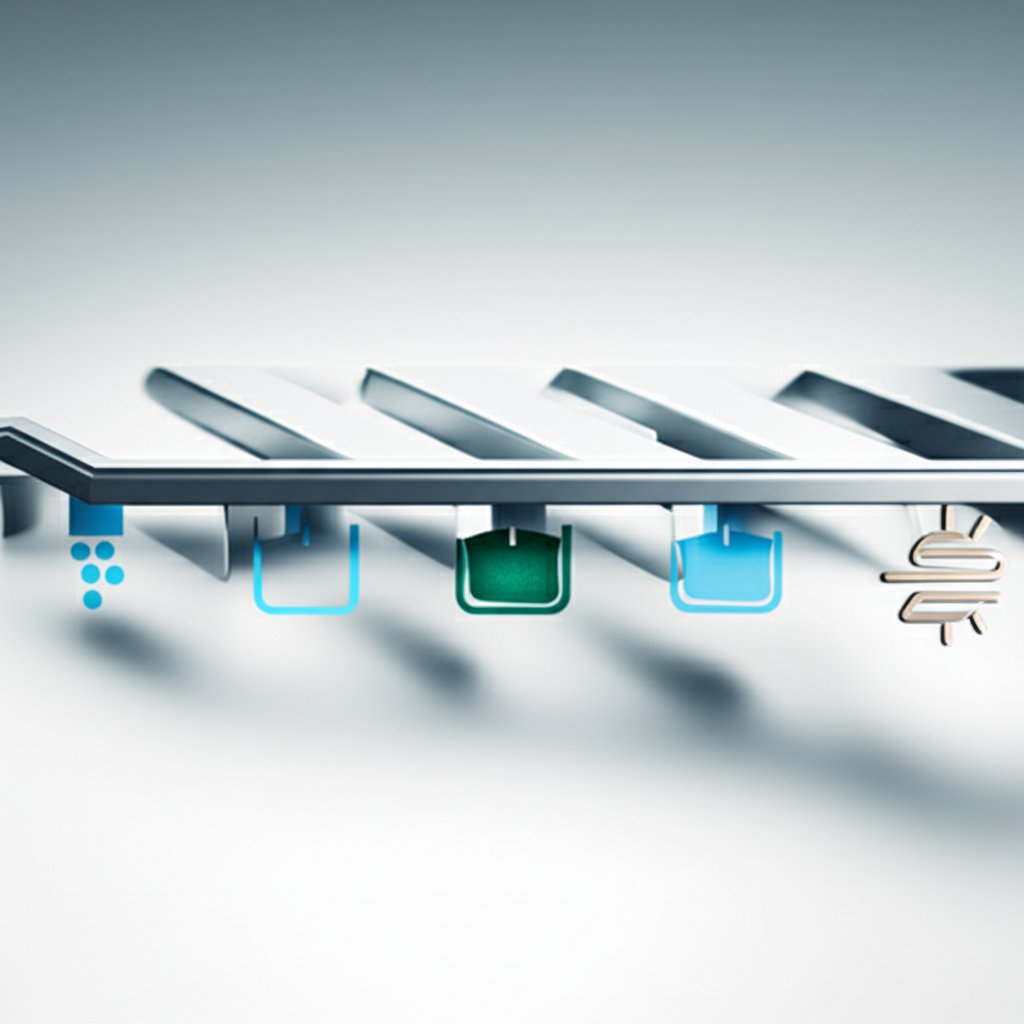

El Proceso de Conversión Cromatada: Una Visión General Paso a Paso

La aplicación de un recubrimiento de conversión cromatada es un proceso preciso y multifase que depende del control cuidadoso de las concentraciones químicas, la temperatura y los tiempos de inmersión para lograr un acabado uniforme y eficaz. Aunque los pasos específicos pueden variar, el proceso fundamental para tratar fundiciones de zinc por moldeo a presión implica una preparación exhaustiva y una inmersión química controlada. El objetivo es crear una superficie impecable que pueda reaccionar de forma uniforme con la solución cromatada.

Una aplicación típica sigue una secuencia diseñada para lograr la máxima adhesión y protección. Basado en las mejores prácticas de la industria, el proceso puede dividirse en las siguientes etapas clave:

- Limpieza y desengrase exhaustivos: La pieza de fundición de zinc debe estar completamente libre de aceites, grasa, suciedad y otras contaminaciones superficiales. Esto se consigue normalmente mediante limpiadores alcalinos o disolventes. Una superficie impecable es imprescindible, ya que cualquier residuo impedirá que la solución cromatada reaccione adecuadamente con el zinc, lo que dará lugar a un recubrimiento irregular o ineficaz.

- Enjuague: Después de la limpieza, la pieza se enjuaga completamente con agua para eliminar cualquier agente limpiador residual. Este paso es fundamental para evitar la contaminación de los baños químicos posteriores.

- Atacado ácido o desoxidación (opcional): Dependiendo de la condición de la superficie de zinc, se puede utilizar un baño ácido suave para eliminar cualquier óxido existente o para grabar ligeramente la superficie. Esto crea un área superficial más activa para que ocurra la reacción de conversión. A continuación, se realiza otro enjuague.

- Inmersión en solución de cromato: La pieza limpia se sumerge en un baño químico que contiene la solución de cromato. La duración de la inmersión, la temperatura de la solución y su composición química están rigurosamente controladas. Estos factores determinan el espesor, el color y las propiedades protectoras del recubrimiento final.

- Enjuague final y secado: Después de la inmersión, la pieza se enjuaga nuevamente para eliminar el exceso de solución de cromato. Luego se seca cuidadosamente, a menudo con aire tibio. El recubrimiento es típicamente blando y gelatinoso inmediatamente después del proceso y requiere tiempo para curarse y endurecerse completamente, lo cual puede tardar hasta 24 horas.

Tipos de recubrimientos de cromato: cromato hexavalente vs. trivalente e indicadores de color

Los recubrimientos de conversión cromatados se clasifican ampliamente en dos tipos principales según el estado de valencia del cromo utilizado: cromo hexavalente tradicional (Cr6+) y el cromo trivalente (Cr3+) más moderno y ecológicamente seguro. Esta distinción es fundamental para el cumplimiento normativo, la seguridad y la selección de aplicaciones. Como SKS Die Casting señala, el uso de cromo hexavalente está ahora altamente restringido por directivas como RoHS (Restricción de Sustancias Peligrosas) debido a sus propiedades tóxicas y cancerígenas.

El cromo hexavalente ha sido el estándar industrial durante décadas, valorado por su excepcional resistencia a la corrosión y sus propiedades autorreparadoras, mediante las cuales el recubrimiento puede repasarivarse ante arañazos menores. Sin embargo, sus riesgos significativos para la salud y el medio ambiente han impulsado a la industria hacia alternativas más seguras. El cromo trivalente es el principal sustituto, ya que ofrece una buena protección contra la corrosión sin la alta toxicidad de su predecesor. Como señala National Plating Company , los procesos trivalentes cumplen con RoHS y REACH, por lo que se han convertido en el estándar para productos nuevos, especialmente en las industrias automotriz y electrónica.

La elección entre estos tipos implica un equilibrio entre rendimiento, seguridad y cumplimiento. A continuación se muestra una comparación de sus características principales:

| Característica | Cromo Hexavalente (Cr6+) | Cromo Trivalente (Cr3+) |

|---|---|---|

| Resistencia a la corrosión | Excelente, a menudo considerado superior con propiedades autorreparadoras. | Bueno a excelente, a menudo comparable o superior al hexavalente cuando se utiliza con una capa superior o sellador. |

| Toxicidad | Alto; conocido como carcinógeno. | Toxicidad significativamente menor. |

| Cumplimiento Ambiental | No cumple con RoHS ni REACH. Fuertemente regulado. | Cumple con RoHS y REACH. La opción preferida desde el punto de vista medioambiental. |

| Apariencia | Produce típicamente colores amarillos/dorados o caqui distintivos. | A menudo es transparente o azul brillante, pero puede teñirse para obtener colores amarillo, negro y otros. |

El color del recubrimiento final suele ser un indicador funcional de su espesor y nivel de resistencia a la corrosión. Esto es particularmente cierto para los recubrimientos hexavalentes, donde un acabado transparente o azul ofrece protección básica, el amarillo o dorado proporciona una mejor resistencia, y el caqui o negro ofrece el más alto nivel de protección. Aunque los recubrimientos trivalentes suelen ser transparentes, pueden teñirse para imitar estos colores con fines de identificación o estéticos.

Beneficios clave y aplicaciones industriales

La adopción del recubrimiento de conversión cromatada en fundiciones de zinc está impulsada por una serie de beneficios funcionales que se traducen directamente en un mejor rendimiento y mayor durabilidad de los componentes. Estas ventajas hacen que sea un proceso de acabado esencial en numerosas industrias donde la fiabilidad es fundamental. Los beneficios principales están directamente relacionados con la protección, la preparación de la superficie y el mantenimiento de las propiedades inherentes del metal base.

Las ventajas más significativas de aplicar este recubrimiento incluyen:

- Resistencia a la corrosión mejorada: La función principal es proteger el sustrato de zinc frente a factores ambientales que provocan la corrosión blanca. Esto prolonga considerablemente la vida útil de los componentes, especialmente en atmósferas húmedas o moderadamente corrosivas.

- Mejora de la adhesión de pinturas y acabados: El recubrimiento crea una superficie químicamente inerte y estable que sirve como una excelente imprimación. Las pinturas, recubrimientos en polvo y adhesivos se adhieren más fuertemente a una superficie cromatada que al zinc desnudo, reduciendo el riesgo de astillado, descamación o deslaminación.

- Conductividad Eléctrica Mantenida: A diferencia de muchos recubrimientos más gruesos como la pintura o el anodizado, la fina película de cromato permite el paso de corriente eléctrica. Esto la hace ideal para carcasa electrónicas, conectores y componentes de chasis que requieren conexión a tierra o blindaje contra interferencias electromagnéticas (EMI).

- Cambio Dimensional Mínimo: Debido a que el recubrimiento es excepcionalmente delgado—muchas veces menos de un micrón—no altera significativamente las dimensiones de la pieza. Esto es crítico para componentes de alta precisión con tolerancias estrechas que deben encajar perfectamente dentro de un conjunto.

Estos beneficios hacen que el recubrimiento de conversión cromatada sea indispensable en diversos sectores. En la industria automotriz, se utiliza en sujetadores, soportes y componentes del sistema de combustible para prevenir la corrosión. El sector electrónico depende de este recubrimiento para carcasas, disipadores de calor y conectores. También se encuentra en maquinaria industrial, herrajes y aplicaciones aeroespaciales donde los componentes metálicos duraderos y confiables son esenciales. Por ejemplo, los fabricantes de componentes de fundición a presión resistentes confían en estos recubrimientos de alto rendimiento para cumplir con los rigurosos estándares de calidad y durabilidad del sector automotriz.

Preguntas Frecuentes

1. ¿Es el recubrimiento de conversión cromatada conforme con RoHS?

Depende del tipo. Los recubrimientos que utilizan cromo hexavalente (Cr6+) no son conformes con RoHS debido a la toxicidad de la sustancia. Sin embargo, los recubrimientos modernos de cromo trivalente (Cr3+) son completamente conformes con RoHS y REACH, y son el estándar para productos nuevos en industrias reguladas.

2. ¿Qué grosor tiene un recubrimiento de conversión cromatada?

Los recubrimientos de conversión cromatada son extremadamente delgados, con un espesor típico entre 0.25 y 1.0 micrones (0.00001 y 0.00004 pulgadas). Este espesor mínimo es una ventaja clave, ya que protege la pieza sin afectar sus tolerancias dimensionales.

3. ¿Se puede pintar sobre un recubrimiento de conversión cromatada?

Sí, uno de los beneficios principales de un recubrimiento de conversión cromatada es que sirve como una excelente imprimación para pintura, recubrimientos en polvo y otros acabados orgánicos. Mejora significativamente la adhesión de la capa subsiguiente, lo que resulta en un acabado más duradero y de mayor longevidad.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —