- Reduzca los costos de extrusión de aluminio con 5 consejos esenciales de DFM

- El verdadero ROI de matrices de extrusión personalizadas para producción masiva

- Prototipado de metal para automoción: una guía para una innovación más rápida

- Piezas del Aire Acondicionado Automotriz: Desde el Compresor hasta el Evaporador Explicado

Dominando las Limitaciones del Radio de Doblado para Perfiles de Aluminio

Time : 2025-10-31

TL;DR

El radio de curvatura mínimo para perfiles de aluminio extruido no es un valor fijo; es un parámetro crítico de ingeniería determinado por varios factores interrelacionados. El radio alcanzable depende en gran medida de la aleación de aluminio y su temple, el espesor de pared y la geometría del perfil, así como del método de doblado específico utilizado. Intentar doblar un perfil más allá de su límite calculado puede provocar defectos como grietas, abolladuras o distorsión inaceptable, comprometiendo la integridad estructural y la calidad estética de la pieza.

Comprensión del Radio de Curvatura Mínimo

En la fabricación de metales, el radio de doblado mínimo es el radio más pequeño al que se puede doblar un perfil sin causar fallas en el material o defectos significativos. Cuando se fuerza una extrusión de aluminio a curvarse, el material sufre un esfuerzo inmenso. La superficie exterior se estira y experimenta tensión, mientras que la superficie interior se comprime. Si la fuerza de tracción en la pared exterior excede la elasticidad del material, esta comenzará a adelgazarse, debilitarse y eventualmente agrietarse. Por el contrario, la fuerza de compresión en la pared interior puede provocar arrugas o pandeo si no está adecuadamente soportada.

Superar esta limitación no es solo un problema estético; es un problema estructural. Las microgrietas, que pueden no ser visibles a simple vista, pueden debilitar gravemente el componente, haciéndolo susceptible a fallas bajo carga. Por lo tanto, comprender y respetar el radio mínimo de doblado es fundamental para diseñar y fabricar piezas curvas de aluminio confiables y de alta calidad. Esto garantiza tanto el rendimiento funcional como la vida útil prevista del producto final.

Factores críticos que determinan las limitaciones de doblado

Calcular el radio de doblado preciso para un perfil de aluminio extruido requiere un análisis detallado de varias variables clave. Cada factor desempeña un papel crucial en la forma en que el material responderá a los esfuerzos del conformado, y pasar por alto cualquiera de ellos puede provocar fallos costosos en la producción.

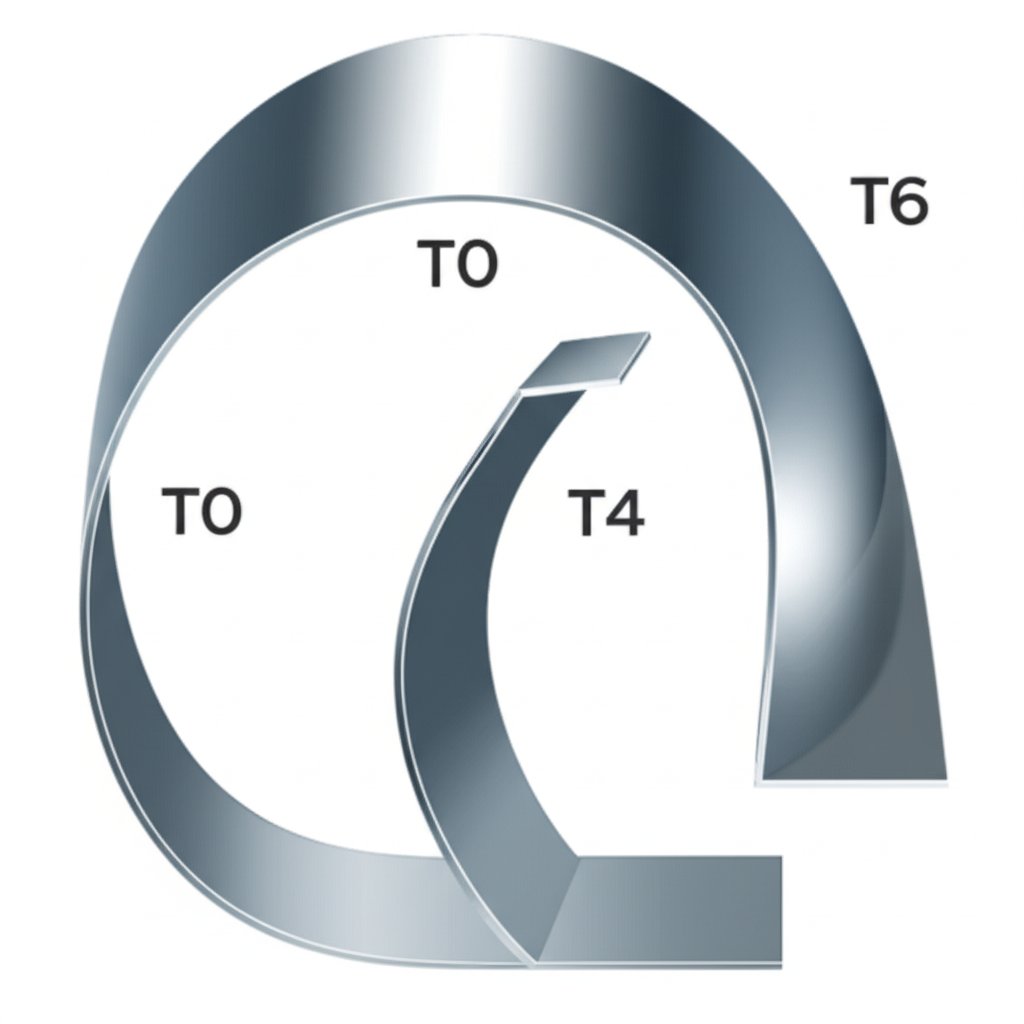

Aleación de aluminio y temple

La elección de la aleación y su estado de temple es posiblemente el factor más significativo. Diferentes aleaciones de aluminio tienen propiedades mecánicas distintas, y el tratamiento térmico (temple) modifica aún más estas características. Por ejemplo, las aleaciones de la serie 6XXX son populares por su excelente combinación de resistencia y conformabilidad. Sin embargo, su temple afecta notablemente la capacidad de doblado. Un perfil en temple T4 (tratado térmicamente por solución y envejecido naturalmente) es más dúctil y puede admitir un radio de doblado mucho más ajustado que el mismo perfil en temple T6 (tratado térmicamente por solución y envejecido artificialmente), que es más resistente pero más frágil. Como se detalla en un artículo por The Fabricator , para radios muy ajustados, a menudo se recomienda un temple T4, mientras que el T0 (recocido) ofrece la mejor conformabilidad pero la menor resistencia. A veces es necesario doblar el aluminio en un temple más blando y luego aplicar un tratamiento térmico final para alcanzar la resistencia deseada.

Espesor de Pared y Geometría del Perfil

La forma física de la extrusión es otra consideración crítica. Los perfiles con espesor de pared uniforme son más fáciles de doblar porque el material fluye de manera más uniforme a través de la matriz. En contraste, los perfiles con espesores variables pueden experimentar una distribución desigual de tensiones, lo que provoca torsión o distorsión. La complejidad general y la simetría de la forma también desempeñan un papel importante. Los perfiles asimétricos, como los canales en C, tienden a torcerse durante el doblado porque las fuerzas no están equilibradas. Según las observaciones de Gabrian , diseñar perfiles con simetría, esquinas redondeadas y soportes internos adecuados puede mejorar significativamente la estabilidad durante el proceso de doblado.

Dirección del Doblado y Herramental

La orientación del doblez con respecto a la sección transversal del perfil, a menudo denominada doblar el "lado fácil" (contra el eje más débil) o el "lado difícil" (contra el eje más fuerte), afecta directamente el radio mínimo. Doblado por el lado difícil requiere significativamente más fuerza y generalmente resulta en un radio de doblado mínimo mayor. Además, las herramientas y maquinaria utilizadas son fundamentales. Herramientas adecuadamente diseñadas soportan el perfil, evitan su colapso y reducen la distorsión. La elección del método de doblado en sí, que se analiza en la siguiente sección, está intrínsecamente relacionada con el radio alcanzable.

| El factor | Impacto en el radio de doblado | A considerar |

|---|---|---|

| Aleación y temple | Los templeados más blandos (por ejemplo, T4) permiten radios más ajustados. Los templeados más duros (por ejemplo, T6) son más resistentes pero requieren radios mayores. | Seleccionar el temple según los requisitos finales de resistencia frente a la curvatura deseada. Considerar el tratamiento térmico posterior al doblado. |

| Espesor de la pared | Las paredes más gruesas generalmente requieren un radio de doblado mayor. El espesor uniforme es ideal para evitar la distorsión. | Evite variaciones significativas en el espesor de la pared dentro del diseño del perfil. |

| Simetría del perfil | Los perfiles simétricos son estables y se doblan de manera predecible. Los perfiles asimétricos tienden a torcerse. | Diseñe siempre que sea posible con simetría respecto al eje de doblado para minimizar las fuerzas torsionales. |

Métodos comunes de doblado y su influencia en el radio

La técnica utilizada para doblar una extrusión de aluminio influye directamente en la calidad de la curva y en el radio mínimo alcanzable. Cada método tiene ventajas específicas y es adecuado para diferentes aplicaciones, volúmenes de producción y complejidades de perfil.

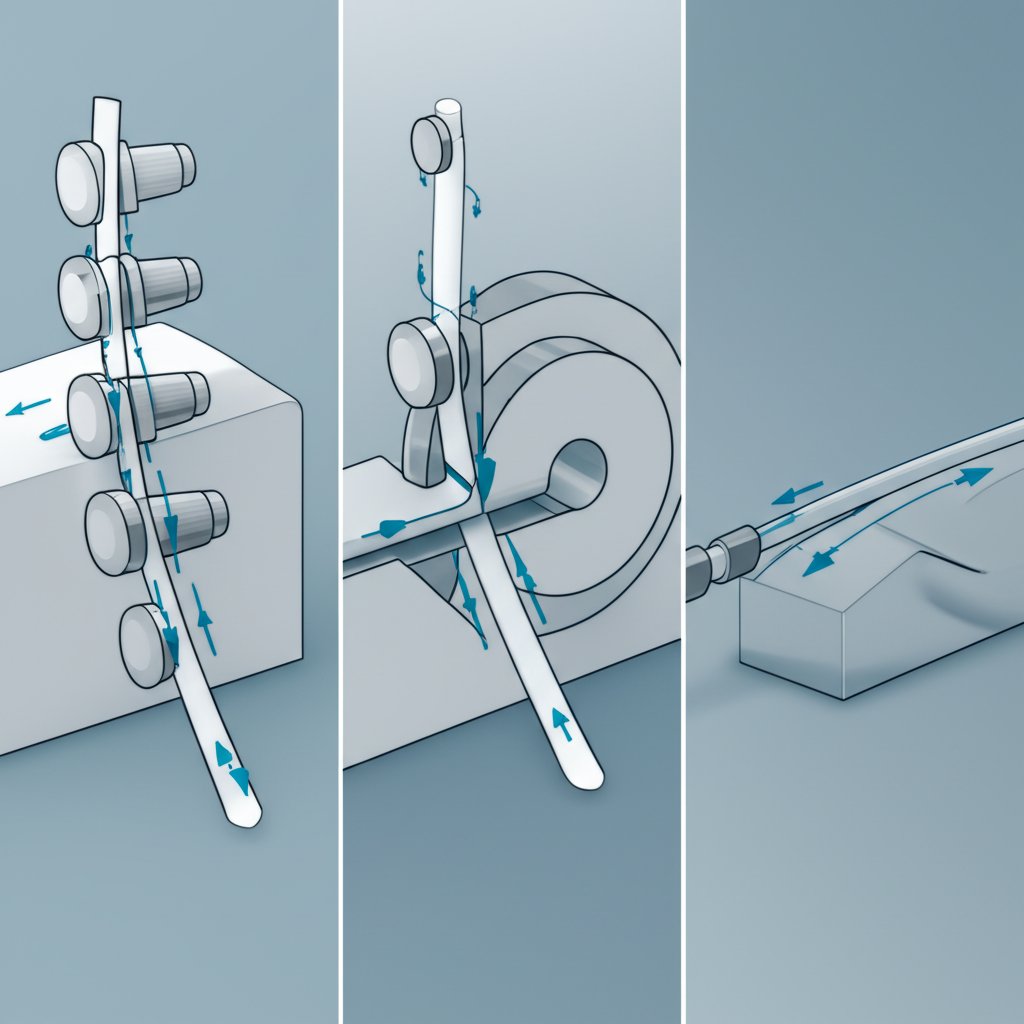

Una de las técnicas más comunes es el doblado por rodillos , que utiliza tres o más rodillos para formar gradualmente una curva a lo largo de la longitud del perfil. Este método es versátil y rentable para dobleces de gran radio y para crear círculos completos, aunque puede ofrecer menor precisión en radios ajustados y podría requerir múltiples pasadas para lograr la forma final. Doblado por Dibujo Rotatorio es otro método popular que proporciona alta precisión al sujetar la extrusión y arrastrarla alrededor de una matriz giratoria. Es excelente para lograr dobleces ajustados y precisos, y puede manejar perfiles complejos, especialmente cuando se utiliza un mandril interno para evitar colapsos.

Doblado por estiramiento consiste en sujetar la extrusión en ambos extremos y estirarla ligeramente mientras se envuelve alrededor de una matriz de conformado. Este proceso somete el material a tensión, lo que ayuda a minimizar el arrugamiento y el rebote elástico, resultando en curvas altamente precisas con mínima distorsión de la sección transversal. Sin embargo, generalmente está limitado a radios grandes. Para aplicaciones más simples, doblado por punzón (o doblado por empuje) ofrece una solución de bajo costo en la que un cilindro hidráulico presiona el perfil contra unos soportes, aunque proporciona menos control sobre la forma del perfil y tiene mayor probabilidad de causar deformaciones.

Elegir el método adecuado es fundamental y a menudo requiere una experiencia profunda, especialmente para geometrías complejas o especificaciones exigentes. Para proyectos automotrices que demandan componentes de precisión, suele ser beneficioso consultar con un especialista. Por ejemplo, un socio como Shaoyi Metal Technology ofrece servicios integrales desde la prototipación hasta la producción bajo sistemas de calidad rigurosos, ayudando a seleccionar el proceso de doblado y el material óptimos para piezas altamente personalizadas.

Prácticas Recomendadas en el Diseño para Perfiles Extruidos Doblables

Los ingenieros pueden mejorar significativamente la capacidad de doblado de un perfil de aluminio y evitar problemas de fabricación incorporando buenas prácticas desde las primeras etapas del diseño. Un perfil bien diseñado no solo se dobla más fácilmente, sino que también da como resultado un producto final de mayor calidad y menor costo. El cumplimiento de estas pautas puede prevenir defectos comunes como grietas, distorsiones y torsiones.

- Mantener un Espesor de Pared Uniforme: Un perfil con espesor de pared constante permite que el aluminio fluya uniformemente durante la extrusión y responda de manera predecible a las fuerzas de flexión. Si es necesario variar los espesores, realice transiciones lo más graduales posible para evitar concentraciones de tensión. Esta es una especificación clave destacada por expertos del sector como Silver City Aluminum .

- Especifique radios generosos en las esquinas: Las esquinas internas y externas afiladas son puntos críticos de tensión donde es más probable que se formen grietas durante el doblado. Diseñar perfiles con esquinas redondeadas, incluso con un radio pequeño, distribuye la tensión de manera más uniforme y mejora notablemente la conformabilidad.

- Diseñe con simetría: Siempre que sea posible, diseñe el perfil de forma simétrica respecto al eje de doblado. Las formas simétricas son inherentemente más estables y resisten mejor la tendencia natural a torcerse bajo presión de flexión. Si no se puede evitar la asimetría, considere agregar características temporales que puedan mecanizarse después del doblado para proporcionar soporte.

- Incorpore nervaduras de refuerzo internas: Para perfiles huecos o complejos, agregar refuerzos internos o nervaduras en el plano del doblez puede proporcionar un soporte crucial. Estas características ayudan a evitar que las paredes se colapsen o se vuelvan cóncavas, asegurando que el perfil mantenga su forma prevista.

- Coloque las características cuidadosamente: Características especiales como orificios para tornillos o carriles para tuercas deben colocarse con cuidado. Un orificio para tornillo alineado con el radio de doblez puede actuar como un refuerzo, facilitando el proceso. Sin embargo, si se coloca perpendicular al doblez, puede deformarse o colapsarse a menos que esté adecuadamente soportado internamente.

Preguntas Frecuentes

1. ¿Se puede doblar aluminio extruido?

Sí, el aluminio extruido es muy adecuado para doblado debido a la ductilidad natural del metal. El éxito del doblado depende de elegir la aleación y temple correctos, utilizar un método de doblado apropiado y diseñar el perfil teniendo en cuenta la capacidad de doblado. Es un proceso común de fabricación utilizado en muchas industrias, incluyendo arquitectura, automoción y equipos industriales.

2. ¿Cuál es el radio de doblado mínimo permitido?

No existe un radio de doblado mínimo permitido universal para el aluminio. Debe calcularse para cada caso específico en función de factores como la aleación y el temple del material, el espesor y ancho del perfil, la complejidad de la forma y la técnica de doblado utilizada. Intentar usar un valor genérico puede provocar fácilmente la falla del material.

3. ¿Cuál es el radio de doblado mínimo del aluminio 6061-T6?

el 6061-T6 es una aleación resistente pero menos dúctil, por lo que requiere un radio de doblado más amplio en comparación con tempers más suaves. Aunque no existe una fórmula exacta sin conocer la geometría del perfil, una regla general para chapa de 6061-T6 es un radio interior de entre 1,5 y 4 veces el espesor del material. En el caso de perfiles extruidos, este valor puede ser aún mayor dependiendo de la complejidad de la forma. Siempre consulte a un especialista en fabricación o revise manuales de ingeniería para cálculos específicos.

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —

Pequeños lotes, altos estándares. Nuestro servicio de prototipado rápido hace que la validación sea más rápida y fácil —